Конструкция твердосплавных пластин и их применение

Сменная пластина из твердого сплава — инструмент, который напаивается на резец для проведения механической обработки заготовок. Такие пластины имеют разную геометрию, размеры и производятся из различных материалов. Изделия используются для работы на токарных, фрезерных и сверлильных станках с ЧПУ.

Пластины твердосплавные сменные необходимы:

- для обработки поверхностей заготовок;

- нарезки внутренних и наружных резьб;

- расточки внутренних поверхностей;

- развертки;

- раскроя стекла и цветных металлов;

- выборки канавок, выемок и пазов.

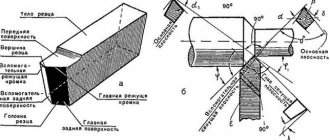

Резец со сменными пластинами

Использование сменных твердосплавных пластин для резцов повышает производительность оборудования, увеличивает скорость проведения операций, гарантирует предсказуемость и высокую точность результата. Резцы со сменными пластинами допускается использовать на высокой скорости, обрабатывать ими твердые материалы и не тратить время на замену режущей части и подточку кромок.

Подробнее о производстве твердосплавных пластин вы можете узнать в этой статье.

Классификация резцов для токарной обработки

Существуют государственные стандарты, в которых описывается классификация токарных резцов. Одной из классификаций является разделение по типу обработки металлических поверхностей:

- Грубая обработка — черновая.

- Чистовое обрабатывание.

- Проведение высокоточных операций.

- Получистовая очистка.

Существует разделение по виду материала, из которого делают рабочую часть оснастки. Отдельная классификация касается целостности конструкции оснастки:

- Цельные приспособления. Представляют собой оснастку для токарных станков, изготавливаемую из легированной стали. Редко встречаются модели, изготовленные из инструментальной стали.

- Приспособления с дополнительными пластинами. Они делаются на заводе из разных видов твердых сплавов, металлов.

- Модели со съёмными пластинками. Закрепляются на державке с помощью винтов. Редко используются во время серийной обработки металлических деталей.

Главной классификацией считается разделение приспособлений на отдельные виды по форме, конструкции. О них нужно поговорить отдельно.

Классификация резцов

Прямые проходные

Используются для наружной обработки заготовок из стали. Размеры:

- прямоугольные державки — 25х16 мм;

- квадратные державки — 25х25.

Резец токарный проходной с частью, закрепляемой в суппорте квадратного сечения. Используется при проведении особых штучных операций.

Отогнутые проходные

Специальная оснастка, у которой рабочая часть согнута в левую или правую сторону. Применяются для торцевания деталей. С их помощью удобно снимать фаски. Существует три разновидности отогнутых резцов:

- Тренировочная оснастка — 16×10 мм.

- Наиболее популярный размер — 25х16 мм.

- Заказные модели — 40х25 мм.

Редко встречаются размеры удерживающей части 32х20, 20х12 мм.

Упорные проходные

Приспособления бывают с прямым и отогнутым рабочим элементом. Предназначены для работы с деталями цилиндрической формы. Форма плюс правильная заточка позволяют быстро снимать большинство излишков с рабочей поверхности заготовки. Размеры державок у упорных проходных приспособлений — 16х10–40х25 мм.

Отогнутые подрезные

Представляют собой оснастку похожую на проходную. Однако, есть различие по форме режущей кромки. Она треугольная, что позволяет делать более качественную обработку. Размеры удерживающей части — 16х10–32х20 мм.

Отрезные

Популярные приспособления, которые применяются при разрезании металлических заготовок. На месте реза образуется угол 90 градусов. С его помощью создают пазы, выемки на деталях. Отрезная оснастка представляет собой державку с закреплённой пластиной из твердого сплава металлов. Размеры удерживающей части — 16х10–40х25 мм.

Работа с отрезным резцом

Резьбонарезные для внешней резьбы

Данные приспособления применяются, когда нужно сделать резьбу снаружи металлических заготовок. Инструмент состоит из удерживающей части с закреплённым на ней копьевидными пластинками.

Резьбонарезные для внутренней резьбы

Приспособления применяются для нарезания резьбы в просверленных отверстиях. Приспособление состоит из удерживающего элемента квадратного сечения. От её размера зависит то, на какую глубину можно будет нарезать резьбу. Чтобы использовать резьбонарезные приспособления, на промышленном оборудовании должна быть установлена гитара.

Расточные для глухих отверстий

Расточные инструменты оборудуются согнутой на бок рабочей частью. Сверху напаивается режущая треугольная пластинка. От того насколько изменяется длина части, закрепляемой в суппорте, зависит размер отверстия, которое подлежит расточке.

Расточные для сквозных отверстий

Это оснастка для промышленного оборудования. Она применяется для расточки отверстий, созданных сверлением. От того, какая длина у части, закрепляемой в суппорте, зависит глубина обработки отверстий. Элемент с режущей кромкой имеет отогнутую головку. Толщина материала, которую снимает режущая кромка, практически равна изгибу. Максимальная длинна удерживающей части — 300 мм.

Расточные токарные резцы

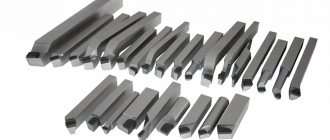

Сборные

Выполняют разные технологические операции. Конструкция позволяет закреплять на державке разные твердосплавные пластинки. Наличие нескольких рабочих элементов позволяет увеличить универсальность приспособления. Резцы, которые собираются из разных пластин, закрепляются в шпинделях оборудования, управляемого системой ЧПУ. Сборными приспособлениями обрабатывают отверстия, делают контура, выбирают канавки.

Плюсы и минусы сменных пластин по металлу

Твердосплавные пластины для токарных резцов имеют больше преимуществ, чем недостатков.

- Прочность. Для изготовления пластин используют карбид вольфрама, кобальт, титан. Эти материалы гарантируют высокую стойкость инструмента на износ и стабильность при перепадах температур.

- Экономия. Если износилась напайка цельного резца, державку обычно тоже выбрасывают. У резцов с механическим креплением твердосплавных пластин достаточно только повернуть кромку, а когда износились все кромки — заменить пластину. Сам резец служит гораздо дольше сменной пластины, при аккуратном использовании его практически невозможно сломать.

- Универсальность. Достаточно одного резца и набора сменных пластин, покупать несколько инструментов разных размеров и геометрии нет необходимости.

- Стандартизированные размеры и формы. Пластины твердосплавные изготавливаются по ГОСТу и имеют стандартные размеры и формы, что особенно важно при работе на станках с ЧПУ.

- Быстрая замена затупившейся режущей части. На замену изношенной пластины уходит минимум времени, оборудование не простаивает, как это бывает при переточке и подгонке напайных элементов.

- Простое использование. В обозначениях токарных сменных твердосплавных пластин легко разобраться. Маркировка поможет понять, для какого резца предназначена оснастка, какие материалы ей можно обрабатывать и на какие обороты выставлять станок.

Минус у сменных пластин один — дороговизна, которой есть объяснение: изделия изготавливаются из высокопрочных сплавов и отличаются продолжительным сроком службы, поэтому не могут стоить дешево.

Общая информация

Для изготовления всех моделей насадок к резцам используются только сплавы, характеризующиеся улучшенной формулой – AL 20 (40) и AP 25 (40). Геометрия любого образца продумана до мельчайших деталей. Это позволяет проводить соответствующие технологические операции с максимальной точностью и в короткие сроки, при значительном уменьшении процента брака.

Существующие стандарты

Твердосплавные пластины бывают нескольких типов. Подробное описание каждого из них можно найти в соответствующих ГОСТ.

- 19042 от 1980 года. Этот стандарт определяет систему обозначений, категорирование и требования к форме пластин твердосплавных (заменяет ГОСТ под этим же номером от 1973 года).

- 19086 от 1980 года. В данном документе обозначены все характеристики стружколомов, а также сменных насадок опорного и режущего типа.

- 25395 от 1990 года. ГОСТ распространяется на тип твердосплавных пластин, которые скрепляются с державками резцов проходных, расточных и револьверных способом напайки (01, 61, 02 и 62).

Классификация твердосплавных пластин

Твердосплавные пластины для токарных резцов классифицируются по ряду параметров.

- Тип инструмента. Токарные резцы бывают канавочными, фасонными, отрезными, подрезными, расточными. Для каждого инструмента требуются пластины разного профиля.

- Материал. Свойства твердосплавных пластин для токарной обработки зависят от того, в каком количестве в сплаве присутствует титан, вольфрам и другие компоненты. Изготавливают сменные пластины и из керамики. Такая оснастка подходит для обработки жаропрочных сплавов и непрерывной чистовой и получистовой обработки металлических заготовок.

- Размер. Твердосплавные пластины выбирают под размер обрабатываемых заготовок.

- Величина заднего угла. Этот параметр влияет на то, насколько чисто будет обработана заготовка. Чем больше задний угол, тем чище обработка. Пластины с большими задними углами применяют обычно для резания мягких металлов.

- Класс точности. Выпускаются токарные сменные твердосплавные пластины 5 классов точности. С их помощью обрабатывают изделия с разными допусками в зависимости от геометрических параметров заготовки.

Виды токарных резцов

Существует множество разновидностей токарных резцов, вот самые распространенные:

- проходной: используется для создания контуров вращающейся детали, обточки, подрезки при поперечной и продольной подаче;

- расточной резец: используется для создания различных пазов, углублений, отверстий. Выполняет отверстия насквозь;

- подрезной резец: используется только при поперечной подаче для точения деталей ступенчатой формы, торцов;

- отрезной: подается поперек оси вращения, выполняет пазы и канавки вокруг детали, используется для отделения готового изделия;

- резьбовые: режет резьбы любых типов на деталях с любой формой сечения. Резьбовые инструменты могут быть изогнутыми, прямыми или круглыми;

- фасонные: ими обтачивают детали сложной конфигурации, вынимают различные фаски снаружи и внутри.

Маркировка твердосплавных пластин

Маркировка твердосплавной пластины информирует о материале изготовления, форме, величине заднего угла, длине режущей кромки и классе точности оснастки. Буквы и цифры в обозначении всегда расшифровывают слева направо.

Расшифровка маркировки твердосплавной пластины

Каждый символ в маркировке обозначает конкретный показатель. Первая буква дает информацию о форме твердосплавной пластины, вторая — о заднем угле, третья — о допусках по высоте, толщине и размеру вписанной окружности, четвертая — о наличии стружколома или отверстия.

Следом за буквами перечисляют цифры. Первыми двумя обозначают длину пластины, двумя следующими — толщину, двумя последними — радиус углы. Последние две буквы характеризуют тип стружколома или его отсутствие (в этом случае вместо двух букв пишут None). Последнее обозначение (две буквы и четыре цифры) говорят о сплаве, из которого изготовлена токарная сменная твердосплавная пластина.

Перейдем к обозначениям.

Форма пластины

Может быть абсолютно разной, от ромбовидной с углом при вершине 35 градусов до круглой. Пластины разной геометрии придают обрабатываемой детали разные свойства.

- H — шестигранная 120°.

- O — восьмигранная 135°.

- P — пятигранная 108°.

- R — круглая.

- S — квадратная 90°.

- T — треугольная 60°.

- C — ромбовидная 80°.

- D — ромбовидная 55°.

- E — ромбовидная 75°.

- M — ромбовидная 86°.

- V — ромбовидная 35°.

- W — треугольная 80° с увеличенным углом при вершине.

- L — прямоугольная 90°.

- A — параллелограмм 85°.

- B — параллелограмм 82°.

- N/K — параллелограмм 55°.

Некоторые формы твердосплавных пластин по металлу

Задний угол пластины

Пластины режущие твердосплавные используют для снижения усилия, прилагаемого при наружной и внутренней обработке.

- A — 3°.

- B — 5°.

- C — 7°.

- D — 15°.

- E — 20°.

- F — 25°.

- G — 30°.

- N — 0°.

- P — 11°.

- O — специальный угол.

Класс точности

Подразумевает допуски на теоретический диаметр вписанной в пластины окружности, толщины и других параметров. Допуски важно учитывать для пластин до подготовки кромки и нанесения покрытия.

Конструктивные особенности пластины

Описывают форму пластины: наличие или отсутствие крепежных отверстий, наличие одной или двух рабочих сторон, наличие или отсутствие стружколомающей геометрии.

Размер, толщина, радиус

В маркировке твердосплавной пластины цифрами зашифрованы:

- первые две цифры — длина режущей кромки;

- вторые две цифры — толщина пластины;

- третья пара цифр — радиус скругления при вершине.

Дополнительные обозначения

Дополнительно указывают тип исполнения пластины (правое, левое, нейтральное) и параметры режущей кромки (острая, со скруглением, с фаской).

Стружколом

Маркировка стружколомов разнится от производителя к производителю. При выборе следует опираться на рекомендации из каталога.

Выбор режущей пластины при обработке различных металлов

Выбирать твердосплавную пластину для токарного резца требуется с учетом следующих факторов.

- Материал заготовки, которую необходимо обработать.

- Вид обработки — черновой съем, чистовой и финишный проход, получистовая обработка.

- Размеры, радиус и класс точности пластины. К примеру, для черновой обработки нужно брать пластину с большим радиусом и небольшим классом точности.

- Форма и марка пластины, подходящие под имеющийся резец.

- Ширина канавки и пластины (для отрезной и канавочной пластин).

- Профиль, тип резьбы, правое или левое исполнение, шаг резьбы (для пластин, предназначенных для нарезания резьбы).

Резец с механическим креплением

Важно!

Для резцов некоторых производителей подходят только оригинальные твердосплавные пластины. В частности это касается отрезных и фрезерных изделий, а также пластин для сверл. Оснастка для точения чаще всего универсальная и совместима с державками разных брендов.

Классификация токарных резцов

Согласно общепринятой классификации ГОСТ все токарные резцы по металлу делятся на следующие категории:

- с режущей кромкой из легированной стали — весь инструмент выполнен из единого куска металла. Они могут изготавливаться и из инструментальных типов сталей. На сегодняшний день используются редко;

- с твёрдосплавными напайками — рабочая твёрдосплавная кромка-пластина приварена к основе — головке. Это наиболее распространенный тип инструмента;

- с фиксацией твёрдосплавных пластин механическим способом — режущая пластина фиксируется на головке с помощью винтов, прижимов. Сменные твёрдосплавные пластины изготавливают из металлических и металлокерамических материалов. Это самая редкая категория.

Существует классификация и по направлению подающего движения:

- левые — подаются слева: если взять его в левую руку, основная рабочая кромка располагается под большим пальцем;

- правые — подаются к станку справа: если взять в правую руку, основная рабочая кромка будет под большим пальцем, более распространены на практике.

Согласно классификации на основании метода обработки различают резцы:

- чистовые;

- черновые (обдирочные);

- получистовые;

- для тонких работ.