ПОДЕЛИТЕСЬ В СОЦСЕТЯХ

FacebookTwitterOkGoogle+PinterestVk

Из этой статьи можно узнать, как изготовить отрезной станок по металлу своими руками в домашних условиях с применением самых простых материалов. Здесь подробно изложены все этапы создания конструкций, в основе которых находится режущий диск или болгарка: подготовка материалов и инструментов, формулы расчетов, подробная пошаговая инструкция, а также сопутствующая информация с полезными советами.

Отрезной станок по металлу, сделанный своими руками, позволит получить оборудование, идеально подходящее под нужды владельца

Классификация отрезных станков

Дисковые станки для резки металла разделяются по разным факторам. Основное разделение — по количеству рабочих частей инструментов (отрезных дисков). К ним относятся:

- Установки с одним режущим диском. Отличаются малой мощностью, низким показателем КПД. Используется для нарезания металлических профилей, труб, арматуры, других элементов. Дорогие модели оборудуются регулятором изменения положения режущей части относительно заготовок под углами.

- Агрегаты с двумя отрезными дисками. Отличаются высоким показателем производительности. Одна рабочая часть неподвижна, вторая закрепляется на направляющих для передвижения. Используется на крупных предприятиях для скоростного выполнения технологических процессов.

В домашних мастерских лучше использовать электроинструмент с одним режущим диском. Его достаточно для разрезания разных материалов, заготовки строительных расходников. Чтобы было удобнее работать, нужно позаботиться о покупке или изготовлении рабочего стола, на котором будет лежать длинный край заготовки.

Еще один вариант классификации отрезных установок — вариант подачи рабочей части. Среди них выделяются:

- Фронтальная подача.

- Нижняя подача.

- Механизмы с маятниковым ходом диска.

Зависимо от того как подается дисковая пила, изменяется конструкция всего агрегата, появляются особенности его управления.

Режущий инструмент

В качестве режущего инструмента пила использует дисковые пилы, абразивные круги различного диаметра и посадочных мест. В этом случае необходимо смотреть руководство по эксплуатации пилы, там указаны рекомендуемые параметры диска. Так, пила Макита LC1230 использует для резки диск диаметром 12, с дюймовой посадкой, 25,4 мм и количеством зубов — 60 штук. Это может быть пильный диск Макита, 305х25,4х60, например, макита В-29393. Также могут использоваться диски других производителей, подходящие по техническим характеристикам. Резка, как правило, производится дисками с твердосплавными напайками на концах зубов диска.

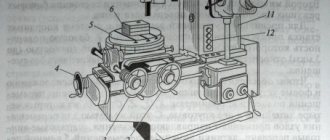

Конструкция отрезных станков

Перед тем как начинать сборку самодельного оборудования для разрезания металлических заготовок, требуется разобраться с тем, из каких частей состоит станок. К основным элементам относятся:

- Станина, рама. Устойчивый каркас, на котором будут закрепляться другие детали.

- Рабочий стол.

- Тиски для прижима труб, арматуры.

- Электродвигатель с защитным кожухом.

- Ручка для изменения положения режущего диска.

- Панель включения, выключения установки.

Остальные элементы относятся к дополнительным.

Требования к рабочему столу конструкции

Отрезной агрегат должен иметь рабочий стол оптимальных размеров. Необходимые параметры составляют: 701*1000*900 мм. Стол сваривается из уголка размером 25*25 мм, после чего покрывается листом из стали, имеющим толщину 3 мм. В листе заранее делаются прорези в месте вращения круга.

На рабочем месте закрепляется струбцина с поворотным прижимом и поворотный упор. Подобный самодельный механизм позволяет нарезать изделия под углом и перпендикулярно.

Любой отрезной аппарат по металлу требует при его монтаже соблюдения ряда условий:

- требуется регулировка угла вращения (его расположение должно быть перпендикулярным относительно поверхности рабочего стола);

- мастеру необходимо защитить свои руки от повреждений, установив кожухи вокруг диска и вращающихся элементов;

- важно заранее рассчитать вращательную скорость круга;

- снабдить рукоятку аварийной кнопкой остановки, которая при нажатии руки моментально останавливает работу всего механизма;

- усилие подачи круга расположить в зоне реза.

Регулировка угла вращения

Технология создания отрезного станка из болгарки

Простой способ изготовления самодельного отрезного станка по металлу – использование старой болгарки как основы. Нужно создать основание, пластинку рабочего стола с тисками. Электроинструмент закрепить на подвижной направляющей, установить подшипник для возможности передвижения пильного диска по вертикали. Проверить работоспособность самодельного агрегата перед началом работ. Важно оставить на месте защитный щиток на болгарке, чтобы снизить риск получения травмы.

Заранее требуется подготовить инструменты, расходные материалы:

- Металлические прутья.

- Листовая сталь.

- Шариковые подшипники.

- Металлические шины.

- Болты, гайки, саморезы.

- Профилированные трубы.

- Маленькая болгарка.

- Электродрель со сверлами разного диаметра.

- Сварочный аппарат.

Чертежи можно посмотреть в интернете. Сварочное соединение деталей более надежно, однако, если нет возможности работать с этим аппаратом, можно закреплять детали на резьбовые соединения.

Отрезной станок из болгарки

Консоль (маятник)

Консольная часть отрезного станка по металлу — одна из самых важных. Помимо того, что она должна быть тщательно сбалансирована, надежно сварена с соблюдением всех необходимых размеров, она еще должна двигаться строго перпендикулярно рабочему столу. Основанием крепления маятника являются две вертикальные стойки с прорезями под маятниковую втулку (диаметр 10-12 мм). Сделать их лучше всего из стального квадрата 40х40 миллиметров. Высота приблизительно 80-100 миллиметров, но можно и рассчитать свой вариант.

В отверстия стоек горизонтально устанавливается вал-втулка к которому приваривается коромысло, состоящее из двух рычагов, соотношение которых один к трем. На коротком плече приваривается площадка под установку электродвигателя. На длинном плече вал привода отрезного круга. Соотношение длины рычагов приведено примерное, его нужно рассчитать так, чтобы в нерабочем положении вес двигателя перевешивал вес пильной части в собранном виде (с защитными кожухами). Для приведения диска включенного станка в соприкосновение с металлом необходимо приложить небольшое, но ощутимое усилие.

Для удобства работы к нижней части площадки двигателя прикрепляется возвратная пружина, а угол отклонения маятника вверх регулируется тросом или цепью, закрепленной одним концом к столу, а вторым — к нижней части длинного рычага.

Материалы и инструменты

Чтобы сделать более мощный станок для разрезания металлических деталей, нужно использовать отдельный двигатель. Дополнительно к этому требуется подготовить чертежи устройства в сборке, инструмента для изготовления самодельного отрезного оборудования, расходные материалы. К ним относятся:

- Металлические профиля, уголки, пластины для изготовления каркаса с рабочим столом.

- Подшипники, вал, два шкива.

- Электродрель, болгарка, сварочный аппарат.

Помимо этого, понадобятся крепежные элементы, оснастка на электроинструмент.

Монтажная пила для металла

Всем здравствуйте! Вот и у меня возникла необходимость в создании небольшого приспособления для отрезания металлического профиля строго под 90 градусов (и не только).

Сначала, конечно, была мысль о покупке данного агрегата, но к сожалению, ничего маленького (мне тольше чем трубу 60*60 резать не нужно) и тем более надежного я не нашел. все нормальное только от диаметра круга 330 мм. соответственно вес, размер и цена оставляли желать много лучшего.

Для УШМ до 230 мм предлагались лишь не очень удобные универсальные подставки, люфт у которых просто ввергал в ужас.

Итак после многочисленных мозговых штурмов родилась следующая конструкция, которую я и воплотил сначала в виде 3D модели, а потом уже и в металле. хочу сказать отдельное спасибо @Y-a за его идею с использованием резьбового соединеня как безлюфтового подшипника трения! Вот эта статья как раз и стала отправной точкой моей идеи.

Но меня не устараивало как в покупных, так и в самодельных приспособах, что УШМ расположена неудобно и надо корячиться для ее запуска и остановки, потому решил расположить ее вдоль качели. У данного способа есть минус — больший габаритный размер редуктора в этом направлении, следовательно минимальный диаметр оставшегося абразивного круга больше, поэтому круги придется менять чаще. Но подумав, решил, что это не так существенно.

Вот внешний вид моей монтажной пилы на этапе проектирования:

За основу была взята МШУ-1,8-230 фирмы Диолд. Почему? Да просто слышал немало нормальных отзывов по этому инструменту, она достаточно дешева, чтоб её растерзать, у нее ручка выполнена отдельно от корпуса, что позволило ее разобрать так, как хотелось; у УШМ 3 места крепления дополничельной ручки под 12-й болт — обязательное условие и залог хорошей точности будущего станка.

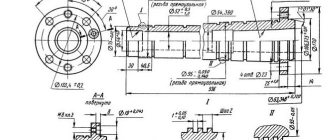

Итак, переходим непосредственно к изготовлению. Ну куда же без чертежей:

Был закуплен металл: профильная труба 40*40*2, 40*20*2; уголок 50*5 и 40*40; полоса 50*5 (конечно очень хотелось использовать лист толщиной 5 мм, но у нас продают его только целиком — 2.5*1,2 метра.. мне столько не нужно)

Первым этапом я вырезал ровные заготовки всех элементов, тоесть их габаритные размеры:

После этого уже начал вырезать фигурные элементы, сверлить отверстия и делать разделку под сварку:

Скажу, что это был один из самых сложных и кропотливых процессов, поскольку отверстия под шпильку, которая стала осью поворота качели надо было выполнить строго соосно и ровно. да и остальные детали выполнял с максимально доступной точностью.

Затем начался процесс сборки основания. тут на помощь пришли купленные за неделю до этого угловые струбцины — оень нужная в хозяйстве вещь. в итоге получил высокую точность полученного прямоугольника:

Представляю, каково было соседям, когда я свое маленькой УШМ срезал швы со всех сторон… кстати, на этом этапе я понял всю прелесть использования берушей. Теперь с ними не расстаюсь!

Теперь пришла очередь запускать сварочник и собирать всю эту груду металла воедино. Предварительно подопытная УШМ была разобрана и вместо ручки была сделана заглушка с вентиляционными прорезями. ее хорошо видно на фотографии:

Для фиксации элементов на УШМ, а в последствие, удержания ушм на качели я использовал болты с внутренним шестигранником, обрезанные на моем станочке. Правда нижний болт я взял обычный, поскольку на нижнем креплении используется полоса, а высота головки у него ниже, это позволило съэкономить место для упора.

Вот уже вся качель собрана на прихватках и ожидает финишной сварки:

Сварка качели ничего особенного из себя не представляет, единственное. что все швы варились вразбежку от центра по половинке, для минимализации тепловых повОдок металла.

Отложим в сторону сваренную качель и займемся сборкой основания и установки на них стоек:

Тут все тоже банально и просто. Разве что надо стараться все собирать аккуратно, чтоб потом не переделывать все с начала.

После приварки стоек надо непременно примостить качель с болгаркой на свое законное место и посмотреть, что получается:

Насмотревшись на нее вдоволь можно начинать ее приваривать. Тут есть два ключевых момента:

- Нужно в магазине купить круг отрезной для болгарки толщиной 4 мм и пренепременно проверить его в магазине на ровность. От этого будет напрямуюу зависить точность вертикального реза металла. мне попался неудачный круг и потому отклонение плоскости реза составило 0,8 градуса от вертикали (на профильной трубе 40*40 это всего лишь 0,6 мм, так что я не сильно расстраиваюсь).

- Внимательно выбрать базовую плоскость, относительно которой будет выставляться этот самый угол.

Поскольку этот процесс был очень кропотливый то промежуточных фотографий не сохранилось. Вот итог после того как все выставлено и обварено:

Следующим этапом стала установка ограничителей подъема и опускания качели, а так-же установка возвратных пружин. я думал. что понидобиться их четыре, потому болтов приварил соответствующее количество. но оказалось достаточно двух. В качестве пружин использовалась обычная дверная, но разрезанная пополам. Тут есть одна небольшая хитрость: для того, чтобы аккуратно отогнуть витки для закрепления пружины нужно место изгиба отпустить. Для этого я использовал карманную горелку на основе баллончика с газо для заправки зажигалок (за идею спасибо @koldun_1616).

Теперь можно приступать и к монтажу проводки. сетевой шнур я использовал родной от УШМ. Кроме этого я заране купил блок плавного пуска, подумал, что лишним он не будет. И очень даже не ошибся! отличная штука! На редуктор нагрузки меньше (и соседи спокойны, что лампочка не моргает). процесс пайки тоже остался за кадром, а есть зато фотография результата:

Теперь настал черед изготовления ручки кнопкой пуска. использовал я снова родную, потому, что более удачной консрукции в магазине запчастей для инструмента не нашел, тем более, я хотел именно с блокировкой случайного включения.

Возни с этой ручкой было много. Состоит она из 3 частей, выполненных из 12 мм фанеры. Самая большая загогулина была в выпиливании глухих емкостей под тело кнопки, поскольку фрезера у меня пока нет, то мучился я гровером и ножом. Процесс сборки и конечный результат видны на фотографиях:

Во время проектрирования я старался соблюдать возможные эргономические аспекты, например защиты от защемления и случайных травм, но один момент так я так и не смог устранить — зазор между качелью и упором для отрезаемой детали очень мал. увеличить его никак нельзя, а рука так сама и проситься туда. чтобы прижать заготовку к упору. Приходится об этом постоянно помнить.

Вот и настало время поставить ручку на место и припрятать провода. Получилось очень даже симпатично:

Ну наконец надо вдохнуть жизнь в мой первый самодельный станок! Включаем в розетку… холостой пуск прошел успешно! ничего нигде не цепляется! Уже обнадеживает! Начинаем первое испытание (а страшно то как…):

Вот он момент истины! станок заработал! правда на видео процесс резки кажеться очень долгим, но просто было страшно давить сильнее. Потом я уже купил диск подороже и поровнее. скорость одного реза в рабочем режиме составляет порядка 15-20 секунд.

Как было сказано на форуме — первая стружка говорит о том, что проект закончен, а дальше уже начинаются улучшения и доработки.

А вот что еще обязательно сделаю, но просто сейчас некогда, поскольку станок во всю трудится вместе со мной над созданием металлического шкафа с антресолями в корридоре (для этого они и делался вобщем-то):

- Сделать упор для заготовки, который будет переставляться в положение для резки под произвольным углом;

- Дополнительный защитный кожух для рабочего диска;

- Мусоросборник для отходов резки;

- Покраска станка молотковой эмалью;

3D Чертежи в формате Компас 11 sp1 расположены в файловом архиве.

Фотки в оригинальном разрешении лежат в галерее.

П.С.: Прошу не ругать меня за орфографию и пунктуацию, я сатарался как мог.

Качество фоток конечно не очень, просто фотика под руками не было, снимал на мобилу, но постарался фотошопом поправить, что мог.

Буду рад любым вопросам и постараюсь растолковать, если что интересно и непонятно.

Как же сложно создать подробный отчет о проделанной работе! Но я это осилил! УРА!

Изменено 25 февраля, 2011 пользователем Bayk

Порядок действий при самостоятельном изготовлении станка

Собрать качественный станок своими руками получится, только изучив каждый из ключевых элементов по отдельности.

Двигатель

Мощность электродвигателя зависит от того, насколько твердый вид металла будет обрабатываться, как часто будет использоваться самодельная машина. Оптимальный диапазон мощностей – от 1,5 до 3 кВт. Количество оборотов должно быть не менее 2500 за минуту. Нельзя забывать про требуемую силу тока. Для домашней мастерской лучшим вариантом подключения будет общая сеть 220 вольт. Желательно выбирать двигатель с возможности изменения количества оборотов.

Отдельно нужно поговорить про диаметр отрезных дисков. Оптимальные размеры от 300 до 400 мм. Чем больше диск по размеру, тем больше оборотов он требует для качественной обработки. Однако, на любом расходнике указывается максимальное количество вращений за минуту, которые допустимы во время разрезания. Чаще всего максимум находится на показателе 4400 оборотов за минуту.

Привод

Чтобы сделать привод, нужно использовать ременную передачу. Для ее изготовления необходимо найти два шкива, которые будут равны по диаметру. Один шкив закрепить на валу от электродвигателя. Второй устанавливается на приводном валу абразивного диска. Далее вал оснастки закрепляется на двух подшипниках. Двигатель должен быть установлен с тыльной стороны готового маятника. Для этого используются 4 болта. Крепежные элементы должны устанавливаться в прорезях, с помощью которых двигатель можно будет смещать, на 5 сантиметров. Это позволит выбирать оптимальное натяжение ремня. С передвигающимся двигателем на самодельном станке проще менять расходники, ремни.

Консоль маятник

Консоль является ключевой частью оборудования, от сборки которой зависит точность резов. Для основания маятника понадобится две втулки, которые требуется изготовить из металлического квадрата размерами 4х4 см. Их высота не должна превышать 10 см. В стойках нужно проделать отверстия, которые нужно для закрепления вала-втулки. Далее к нему приваривается коромысло. Устанавливается поверхность для закрепления электродвигателя. Рычаг для опускания диска к заготовке высчитывается зависимо от желания человека.

Рабочий стол

Принципы изготовления рабочего стола:

- Сделать разрез, через которые будет проходить диск во время разрезания металлических заготовок.

- Размеры выбираются зависимо от того, какой ход у маятника, диаметра оснастки.

- Дополнительно можно соорудить механизм протяжки.

- Установить боковой прижим, чтобы можно было зажимать заготовки во время разрезания.

Оптимальная толщина листа металла под рабочий стол — около 4 мм.

Самодельный рабочий стол

Процесс изготовления нужно выполнять в следующем порядке:

- Изготовление вала, на котором будут установлены отрезной диск и шкив привода. Сборка всего узла и установка его на маятник ( маятником я называю верхнюю, подвижную часть станка, на котором установлен отрезной диск и двигатель).

- Установка двигателя. Соединение двигателя с валом отрезного диска приводным ремнем.

- Изготовление защитных кожухов для отрезного диска и приводного ремня.

- Изготовление вала крепления маятника

- Изготовление рамы станка с устройством для закрепления заготовки, искроуловителем, подготовкой для установки электрики…

- Установка маятника на раму.

- Электропроводка.

- Пробный пуск. Регулировка и отладка.

Перед тем как начать изготовление отрезного станка, я изучил опыт других людей, из которого понял, что:

- двигатель необходимо устанавливать не меньше 3 кВт. если отрезной диск будет 400 мм.

- обороты диска должны быть не меньше 3000 в минуту.

- на валу диск удобнее расположить справа, а приводные шкивы слева, это не позволит гайке крепления отрезного диска отворачиваться при работе.

- подшипники для вала отрезного диска подойдут и 205 и 204 (я использовал 205)

Двигатель я установил 3-х фазный, так как располагаю в мастерской напряжением 380 В. Если у Вас напряжение 220 В. в этом случае Вам придется устанавливать пусковые конденсаторы, информации как это сделать в интернете много.

Далее смотрим фотографии процесса изготовления

Защитный кожух поднимается для замены использованного диска новым. Для этого нужно сверху открутить всего один болт М8.

Возможность регулирования наклона коромысла при помощи пластин металла. Подшипники на этот вал я не стал устанавливать, а просто просверлил сверху отверстия для смазки и заглушил их болтами М6.

Тиски для зажима заготовки я позаимствовал у старого отрезного станка заводского производства, но мне пришлось их немного переделать. У этих тисков гайка прижимного винта может разделяться на две половинки , это очень удобно при установки и снятии заготовки.

Возвратный механизм можно не делать, достаточно просто изменить центровку вала коромысла.

Искроуловитель. Процентов 97 всех искр попадают в съемный контейнер. При помощи упорного болта(снизу) можно регулировать максимальный угол наклона.

Хочу пояснить, как рассчитать необходимый диаметр шкивов.

Будем исходить из того, что отрезной диск должен вращаться со скоростью 3000 об./мин. На дисках нанесена информация о максимально допустимой скорости вращения 4400 об/мин. Так что Вы сами решайте с какой скоростью у Вас будет вращаться диск, главное чтобы не больше 4400 об/мин.

Для расчета диаметров шкивов необходимо знать :

- обороты вращения двигателя

- обороты вращения вала отрезного диска

Пример расчетов:

Двигатель у нас вращается со скоростью 1500 об./мин.

Отрезной диск должен вращаться со скоростью 3000 об./мин.

У нас имеется шкив на вал отрезного диска диаметром 65 мм.

Какой при этом должен быть вал на двигателе?

- считаем длину периметра, имеющегося вала: число Пи (3,14) умножаем на диаметр.3,14 х 65 мм = 204,1 мм (длина периметра вала).

- полученное число умножаем на нужные обороты вала: 204,1 мм х 3000 об/мин = 612 300 мм/мин.

- делим то, что получилось на обороты двигателя: 612 300 мм/мин / 1500 об.мин = 408,2 мм (периметр шкива двигателя)

- делим полученное на число Пи: 408,2мм / 3,14 = 130 мм шкив такого размера нам необходим для того, чтобы раскрутить отрезной вал со скоростью 3000 об)мин.

Таким способом также можно рассчитать размеры шкивов если:

- у Вас имеются в наличии шкивы другого диаметра

- у Вас есть только подходящий шкив на двигатель и необходимо подобрать шкив на вал отрезного диска

- у Вас пока нет шкивов, и вы планируете их купить или изготовить.

Эксплуатация самодельного станка

При использовании самодельного отрезного станка нужно соблюдать ряд эксплуатационных правил:

- Работать в защитных очках, перчатках, чтобы уберечь себя от попадания металлической стружки.

- Периодически смазывать подвижные элементы машинным маслом.

- Очищать рабочие поверхности от скапливающегося мусора после проведения работ.

- Проверять целостность оснастки перед запуском двигателя. Менять диски зависимо от того, какой металл будет разрезаться.

- Если появились посторонние звуки, отключить агрегат от сети, не включать до выяснения причин поломки.

- Не забывать про установку защитного кожуха. Важно сделать механизм, которые будет сдвигать его во время перемещения маятника вниз.

- Не пытаться разрезать сверхпрочные материалы, работать длительное время на максимальных оборотах.

Самодельное оборудование не предназначено для серийного производства.

Отрезные станки по металлу используются как на промышленных предприятиях, так и в частных мастерских. Для строительства, обустройства дома, можно собрать агрегат для распила металлических заготовок своими руками. Подготовить инструменты, расходные материалы, начертить чертеж. Далее провести работы, проверить работоспособность основных элементов перед началом обработки металла.

Двигатель

В зависимости от требуемой мощности металлорежущего станка и сферы его использования выбираем мощность двигателя. Она должна находиться в диапазоне 1,5-3кВт. Если вы планируете использовать отрезной станок в условиях домашней мастерской, небольшого металлообрабатывающего цеха, где резка профильной трубы, арматуры, уголка или иного проката производится относительно редко, а качестве заготовок применяется тонкостенный металл, по мощности в полтора киловатта вполне хватит. Для мелкосерийного производства, работы на строительной площадке, или изготовления каркасов любого назначения потребуется более мощный двигатель.

При наличии трехфазного двигателя мощностью около 3 киловатт его можно подключить на 220 вольт, использовав место схемы «звезда» схему «треугольник». Но при этом нужно учитывать, что мощность его снизится на 25-30%. Главное, что сохранится указанное на шильдике число оборотов.

Для установки на отрезном станке по металлу двигатель должен обладать количеством оборотов равным 2500-3000 в минуту. Это связано с тем, что именно при таких оборотах оптимально работает отрезной диск.

Для самодельного отрезного станка по металлу используются круги диаметром 300-400 миллиметров. Здесь тоже нужно исходить из потребностей производства. За слишком большим диаметром диска гнаться не стоит — чем дальше от центра отстоит рабочая кромка, тем меньше усилия реза, и потребуется более мощный двигатель. Оптимальное соотношение мощности двигателя и диаметра диска — 2 киловатта при трех тысячах оборотов и 300 миллиметров диаметр.

Сделанный самостоятельно отрезной станок по металлу в первую очередь должен быть безопасным. На отрезных дисках указано максимальное количество оборотов, при которых их можно эксплуатировать. Как правило, оно не должно превышать 4400 оборотов в минуту. Если получится больше — диск может разрушаться, что небезопасно. Если же количество оборотов будет менее 3000, то скорость резки будет недостаточной, а диск будет сильно перегреваться и истираться. Именно эти цифры следует принимать в качестве исходных для расчета силовой передачи.

Инструменты

0 votes

+

Голос за!

—

Голос против!

Работая режущим инструментом, например, болгаркой, многие мастера понимают, насколько проще делать резку металла при помощи простейшего станка – и работа удобнее, и линия среза идеальная. Но при просмотре цен на отрезной станок по металлу, пусть даже самый примитивный б/у-шный, появляется желание смастерить нечто вроде этого приспособления самостоятельно. Есть несколько способов сделать отрезной станок своими руками, например, на основе болгарки или диска. Все конструкции имеют свои минусы или очевидные преимущества.

Оглавление:

- Применение отрезных станков быту

- Классификация станков

- Процесс изготовления станка на основе режущего диска

- Процесс изготовления станка на основе болгарки

Применение отрезных станков быту

В работе по металлу невозможно обойтись без сварки, резки, шлифовки и других типов обработки. Возможность иметь у себя в хозяйстве простейшие станки, для деревообработки и по металлу – это огромное подспорье домашнему мастеру. В тех местах, куда сложно добраться для выполнения работ, например, отрезать металлическую лестницу или что-то изменить в конструкции чердака, там понадобится болгарка или циркулярная пила. А нарезку равных кусков арматуры, прутьев, небольших труб и всевозможных заготовок из металла намного проще сделать на рабочей поверхности станка.

Этим же отрезным танком можно пользоваться и в других целях, чтобы резать алюминий, пластик и другие синтетические материалы. Однако не рекомендуется станки по металлу применять для целей деревообработки. Учитывая небольшие размеры бытового металлорежущего станка и общую простоту такой конструкции, его будет несложно разместить на своей усадьбе.

Для работ на станке понадобится хорошо освещенный участок во дворе или в гараже, розетка и ровная поверхность пола. А при ненадобности его всегда можно вынести в мастерскую, кладовую или подсобное помещение до очередного применения в хозяйстве. Некоторые конструкции самодельных станков можно собирать и демонтировать, рама или основание конструкции останется цельной.

Самодельный станок отрезной также можно не только использовать в доме, но и сдавать в аренду, чтобы окупить затраты на его изготовление – словом, это очень выгодное приспособление.

Классификация станков

Конструктивно все металлорежущие станки объединяют двигатель с передачей, отрезной диск и рабочая поверхность станка. На отрезной станок чертежи есть на большинстве сайтов, посвященных различным самоделкам. Зная основы принципа работы этого приспособления, несложно вносить свои коррективы, чтобы использовать те материалы и механизмы, которые уже есть в хозяйстве.

1. Мощность используемого мотора зависит о предполагаемой производительности, и с этим важно определиться до того, как делать отрезной станок. Большинство готовых отрезных станков имеют довольно высокую мощность – до 2000 Вт. Хотя станок для бытового использования может иметь меньшие параметры, все же не стоит забывать, что металл везде одинаковый.

2. Для сохранения мощности двигателя, на котором будет работать станок, важно избрать подходящий метод кинематической передачи. Наиболее распространенные – ременная и фрикфионная передача трения, каждый способ имеет свои преимущества. Передача зацепления – зубчатая, червячная, цепная, но последний вариант наиболее популярен. Ременная передача дает меньше всего шума и используется чаще всего на самодельных станках, а для более точных станков она не подходит из-за вероятности соскальзывания ремня. Однако при любой конструкции станка важно помнить о соблюдении техники безопасности.

3. Даже самодельный станок желательно снабдить тисками – для гарантированного удержания обрабатываемого материала. Твердосплавный диск или абразивный круг – выбор за мастером, в зависимости от того, что есть под руками, а также от наиболее часто выполняемых работ.

4. Параметры угла нарезки металла могут варьироваться от 45° до 90°, но обычно резка производится под прямым углом. Не каждый самодельный станок обладает подобным преимуществом.

5.Диаметр диска определяет высоту отрезаемого куска металла, но эти параметры можно менять. Например, широкую тонкостенную трубу можно поворачивать производя резку, но сложно закрепить тисками. Разметить объемную металлическую конструкцию на рабочей поверхности станка иногда тоже бывает проблематично. Отрезные станки, в большинстве случаев, имеют рабочий диаметр до 400 мм.

6. От скорости оборотов диска во многом зависит суммарная производительность ручного станка для точной резки металла. Большая скорость работы станка напрямую влияет и на качество резки.

7. Масса и габариты самодельного станка формируются в зависимости от материала общей конструкции, который желательно снабдить на ножках виброопорами.

8. От подачи режущего инструмента также зависит тип отрезного станка – маятниковый, с нижней или фронтальной подачей. Диск подается сверху при маятниковой подаче.

9. У самодельного станка может быть 2 отрезные головки или одна, соответственно, различают одноголовочные и двухголовочные варианты.

Абразивно-отрезной станок предназначен для резки металлической арматуры, прутьев, профилей, двутавра, труб разного диаметра, твердых деталей и профилей под разным углом. Работает абразивным кругом.

Ленточно-отрезной станок или ленточнопильный работает на основе принципа замкнутой металлической полосы с перемещением по шкивах.

В домашних условиях, проще всего соорудить отрезной дисковый станок по металлу. Есть несколько способов, как сделать отрезной станок своими руками, но наиболее понятен будут самый простейший метод.

Процесс изготовления станка на основе режущего диска

Для работы потребуются:

- стальной уголок,

- швеллер,

- дрель,

- сварочный аппарат,

- электродвигатель,

- подшипниковая пара,

- пусковая цепь,

- выключатель,

- вал,

- катушка,

- деревянный щит или стальной лист для рабочей поверхности,

- коробка для обеспечения работы электросхемы.

1. После подготовки всего инструментария делают раму или общий каркас подходящих размеров, например, из уголка №25. Части конструкции на отрезной станок по чертежу замеряют и нарезают болгаркой, далее приступают к сварке. Готовая рама может быть посажена на виброопоры ножек, которые облегчат работу станка. Ножки проще сделать из того же профиля или трубок небольшого диаметра.

2. К полученному столу приваривают швеллер №10, выполняющий роль направляющей оси, он станет основой конструкции для крепления режущей части станка и соединения с мотором. Далее основные детали крепятся к швеллеру, включая две вертикальные стойки, укрепляемые болтами.

3. Далее из профилей необходимо сварить другую раму – это основание для крепления электродвигателя и основного режущего диска. С другой стороны рамы закрепляется электродвигатель мощностью порядка 1,5-2 кВт. Наиболее долговечными и надежными считаются асинхронные двигатели. Мотор нужно будут запитать от 3-фазной сети. Напоминаем, что движок большей мощности обеспечит более ровный срез и хорошую скорость выполнения работ по нарезке металла.

4. Способ крепления вала и общий принцип его подсоединения к конструкции – не принципиален. Нарезной станок, при грамотном обеспечении подачи оборотов от электромотора к вращающемуся валу, обязан надежно работать. Это ему поможет обеспечить клиновой ремень. Некоторые работы можно заказать токарю (вал с опорами, шкив под ремень и дисковые фланцы). Целесообразно сделать выступ фланца диаметром 32 мм.

5. Далее опорные подшипники крепятся в гнездах плит верхней рамы на швеллере. Болтами с гайкой можно закрепить двигатель и вал. Обеспечение работы электросхемы – в готовой коробке с переключателем, которую прикрепляют в нижней части рамы.

6. Соединение стоек с валом диаметром 12 мм делают при помощи одетой втулки. Чтобы она не соскальзывала, втулку и вал присоединяют с наименьшим зазором при скользящей посадке. На втулку приваривают коромысло от швеллера, чтобы его плечо находилось в соотношении 1:3.

7. Возле двигателя понадобится установить жесткую пружину – для обеспечения, возврата, подойдёт даже от эспандера. Пружины и цепи достаточно надежно закрепить болтами.

8. Электромотор устанавливается со стороны меньшего отрезка коромысла, а вал – с большей стороны. Ременная передача обеспечит движение вала.

9. Обязательно нужна кнопка экстренной остановки и пусковая цепь, при этом двигатель необходимо подсоединять через коробку и трехполюсный автомат, а кнопка остановки ведут к подключению в сеть напрямую. Подключение станка обеспечит трехполюсный пусковой автомат, запускающий электромотор.

10. Помните об искре, которая будут лететь от диска – обеспечьте его кожухом. Работу сначала проверяют на холостом ходу, и лишь убедившись в надежности конструкции, можно пробовать резку мягкого металл, например, алюминия, чтобы скорректировать все неточности. Рабочую поверхность конструкции можно сделать металлическую или деревянную и, покрытую плотной фанерой, если необходимо для работы – закрепите тиски.

Процесс изготовления станка на основе болгарки

Есть несколько способов того, как сделать отрезной станок по металлу своими руками — на эту тему есть несколько хороших видео.

Первый способ. Самое простейшее приспособление – каркас из трубы, которая одновременно послужит удобной ручкой. С одной стороны сваркой крепится поперечная планка, на которой должны быть отверстия под крепление болгарки. На эту основу будет крепиться подвижный вал на кусок уголка, эта же часть может крепиться на пол гаража или на рабочий стол. А с другой стороны закрепляют к пружине, при помощи которой станочная конструкция сможет возвращаться на исходную позицию. При грамотном креплении болгарки приспособление поможет производить более точную резку металла, освобождая при этом одну руку.

Не стоит забывать об обратном ударе болгарки, когда инструмент отбрасывает назад, если заклинивает абразивный диск. А осколки абразива о разрушения диска могут серьезно травмировать. Закрепленная на станок болгарка с закрытым кожухом такие последствия минимизирует. Однако простейшая конструкция не дает возможности выполнять высокоточную нарезку, например, когда нужно нарезать небольшие куски стального прута, которые требуют дальнейшей корректировки.

Второй способ трансформации болгарки в отрезной станок для работ по металлу. Это станок можно сделать разборным.

Для работы потребуются:

- сварочный аппарат,

- дрель,

- стальной уголок,

- профилированная труба,

- швеллер,

- вал,

- пружина,

- реле,

- одинаковые подшипники,

- педаль,

- болты,

- деревянный щит или стальной лист для рабочей поверхности.

1. Необходим предварительный чертеж или эскиз, где обозначены все размеры и необходимые детали. Готовые чертежи на отрезной станок по металлу есть в интернете, но все равно придётся вносить свои коррективы, используя то, что уже имеется в хозяйстве. Легкий эскиз не требует точных замеров, достаточно соблюдать пропорции и иметь точное представление о каждом элементе конструкции. И помните, что придется менять каркас под разные размеры рабочего диска болгарки.

2. Две рамы на общей оси – основа простейшего каркаса станка, и лучше сварить их из металла. На нижнюю часть необходимо приварить то крепление, которое будет состоять из подвижной струбцины и прижимного уголка. Ту часть, на которой будет закреплена болгарка, нужно сделать перемещающейся по вертикали относительно нижней, подобно маятнику. Без пружины не обойтись, она нужна для возврата на исходную позицию. Дополнительно сваркой закрепите линейку с ограничителем – для точности замеров.

3. Запуск работы такого станка обеспечит пусковая педаль (кнопка), подсоединенная через низковольтное реле, подавая болгарке напряжение. Проверку конструкции после включения необходимо делать на холостом ходу. Если круг не задевает кожуха, свободно вращаясь, то можно применять конструкцию на практике – самодельный станок для резки металла готов.

4. Данная конструкция может быть разборной, а на болгарку можно устанавливать другие съемные диски. При работе с другими материалами помните об особенностях материалов во время их нарезки. Помните о технике безопасности и мерах предосторожности при выполнении работ по металлу.