Общие сведения

Железоуглеродистые сплавы — группа соединений на основе железа, насыщаемые дополнительными компонентами, главным из которых является углерод.

Сферы применения:

- Сборка промышленного оборудования, машин, кораблей, самолетов, разных механизмов.

- Изготовление инструментов для обработки дерева, металла, бетона, пластика.

- Сборка металлоконструкций.

Железоуглеродистые сплавы делятся на 2 больших группы:

- Сталь. Соединение углерода и железа. Массовая доля углерода может достигать 2,14% от общего количества. Чаще его содержание не превышает 1,5% от общей массы. Углеродистые стали — прочный, ковкий, деформируемый конструкционный материал.

- Чугун. Сплав на основе углерода и железа. Содержание первого компонента может достигать 6,67% от общего количества. Чаще его массовая доля не превышает 5%. Свойства материала зависят от структуры.

Виды чугуна:

- Серый. Углерод, входящий в состав сплава, находится в виде графита. Материал хорошо поддается обработке инструментами, обладает высокими литейными свойствами.

- Белый. Плохо обрабатывается. Большая часть углерода или весь компонент содержится в составе в виде цементита. Отличается высокой твердостью, плохой свариваемостью. Чаще применяется для получения ковкого чугуна.

- Высокопрочный. Углерод в таком чугуне содержится в виде шаровидного графита, который образуется благодаря процессу кристаллизации. Применяется для производства деталей, на которые будут подвергаться большим нагрузкам.

- Половинчатый. Углерод содержится в виде графита, цементита. Из него изготавливаются детали, обладающие повышенным показателем износоустойчивости.

- Ковкий. Получается в результате отливки и термической обработки белого чугуна. Применяется для сборки сельскохозяйственной техники, автомобилей.

В отдельную группу нужно выделить специальные чугуны, второе название которых — ферросплавы. Они содержат марганец и кремний. Применяются для производства стали. С их помощью можно убрать вредную примесь, которая ухудшает технические характеристики.

Статуэтка из ковкого чугуна (Фото: Instagram / antikevro)

Железоуглеродистые сплавы

1.1. Железо

Железо относится к главному химическому элементу в группе черных металлов. В чистом виде железо в природе не встречается, а встречается в виде оксидов, образующих так называемую железную руду с различным содержанием железа.

Кристаллическая решетка железа — ОЦК, но при повышении температуры она меняется. При нагревании до температуры 150 … 250 °С чистое железо, взаимодействуя с кислородом, покрывается оксидной пленкой. Технически чистое железо пластично. При незначительных массовых долях примесей (не более 0,01 %) пластичность резко уменьшается. Чистое железо в связи с низкими механическими свойствами практического применения не находит.

Металлургическая промышленность для научных исследований производит несколько сортов технически чистого железа: чистейшее, электролитическое, карбональное, техническое.

Указанные сорта чистого железа имеют различные механические свойства. Например, предел прочности σв = 180 … 320 МПа (18 … 32 кгс/мм2), относительное удлинение δ = 30 … 50 % зависят от сорта железа. Пластичность железа зависит от температуры испытания.

При незначительном нагревании чистое железо становится хрупким. Исследования показали, что железо имеет три зоны хрупкости:

- до 270 °С — железо хладноломкое;

- 540 … 720 °С — железо синеломкое;

- 1 080 … 1 265 °С — железо красноломкое.

Свойства хрупкости у железа проявляются в зависимости от типа атомной кристаллической решетки и ее параметров. Химические элементы (примеси) увеличивают или понижают температуру ломкости (синеломкости) железа. Так, например, кислород увеличивает, а углерод и марганец понижают температуру ломкости. Кроме того, практика показывает, что прочность и пластичность железа зависят от способа производства исследуемых образцов. Литые образцы имеют пониженную прочность и пластичность по сравнению с образцами, полученными деформированием (прокаткой, ковкой). Деформируемое железо прочнее литого.

Железо в твердом состоянии в зависимости от температуры может находиться в двух модификациях: α-железо и γ-железо. При нагревании и охлаждении происходят аллотропные превращения, в результате которых идет перестройка атомных решеток. Кроме того, важным фактором является способность железа растворять углерод, азот и водород, а также различные металлы. При этом с металлами образуются твердые растворы замещения, а с углеродом, азотом и водородом — растворы внедрения.

Особую роль в образовании твердых растворов внедрения играет углерод, который растворяется как в α-железе, так и в γ-железе. Наибольшая растворимость углерода в γ-железе составляет 2,14 % (на диаграмме состояния Fе— Fе3С критическая температура 1 147 °С).

Чистое железо получить практически невозможно. В настоящее время получают железо с массовой долей различных примесей от 0,01 %. Например, Армко-железо — техническое железо, получаемое в мартеновских печах и применяемое для научных исследований, — имеет массовую долю примесей 0,1 … 0,2 %.

Практика показывает, что углерод, сплавляясь с железом, способствует резкому возрастанию механических свойств — увеличиваются твердость, износостойкость, упругость и прочность. Уменьшается пластичность и ударная вязкость. В связи с этим в практике широкое применение нашли сплавы железа с углеродом и другими элементами.

1.2. Характеристика железоуглеродистых сплавов

Железоуглеродистым сплавом называется сплав железа, насыщенный углеродом и другими химическими элементами в процессе доменной плавки или иного металлургического процесса. Железоуглеродистые сплавы являются основными конструкционными материалами и представляют большую группу, как по объему производства, так и по многообразию различных марок.

Железоуглеродистые сплавы по физико-химическим и механическим свойствам подразделяются на две большие группы: стали и чугуны.

Сталь — это сплав железа с углеродом, в котором массовая доля углерода составляет до 2,14 % (теоретически). На практике обычно массовая доля углерода составляет 1,3 … 1,5 %. Углеродистая сталь — это деформируемый, ковкий и прочный конструкционный материал, предел прочности которого достигает 1 150 МПа, твердость — 285 НВ и относительное удлинение — 32 %. Сталь имеет хорошую обрабатываемость резанием, сваривается и обрабатывается давлением.

Чугун — это сплав железа с углеродом, в котором массовая доля углерода составляет 2,14 … 6,67 % (теоретически). На практике применяются чугуны с массовой долей углерода 2,5 … 5,0 %. Свойства чугуна зависят от его структуры, т. е. от взаимодействия углерода с железом.

В зависимости от структуры чугун будет обладать теми или иными физико-механическими свойствами. При наличии зернистой структуры чугун будет обладать высокой твердостью и прочностью, а также высокой обрабатываемостью.

Большая часть товарного чугуна перерабатывается в сталь.

1.3. Фазы и структуры железоуглеродистых сплавов.

Железоуглеродистый сплав в зависимости от физических условий (температура, давление) может находиться в трех фазовых состояниях:

- жидкой фазе,

- полужидкой фазе,

- твердой фазе.

Каждая из этих фаз, несмотря на однородность химического состава, имеет различные физические и механические свойства. При изучении свойств железоуглеродистых сплавов научно-практический интерес представляют различные структуры твердой фазы, которые при взаимодействии с углеродом образуют железо (например, химическое соединение цементит, твердые растворы аустенит и феррит, механические смеси перлит и ледебурит).

Цементит — это химическое соединение углерода с железом (карбид железа) Fe3C. Структура цементита представляет собой сложную ромбическую атомно-кристаллическую решетку со слабой металлической связью. Температура начала плавления цементита — 1 147 °С, конца плавления — 1 600 °С. Цементит с различными химическими элементами, находящимися в железоуглеродистых сплавах, образует твердые растворы замещения. При определенных условиях (температура и высокое давление) цементит распадается на свободный углерод (графит).

Цементит — ферромагнетик, аллотропных изменений не имеет, при температуре 217 °С теряет магнитные свойства. Количество углерода в цементите всегда постоянно и составляет 6,67 %. Цементит — это самая твердая (700 … 800 НВ) и хрупкая структурная составляющая железоуглеродистых сплавов, режет стекло, не поддается обработке резанием. Пластичность цементита равна нулю. В изломе цементит имеет мелкозернистое или игольчатое строение, белый блестящий цвет и является типичной структурой белых передельных чугунов.

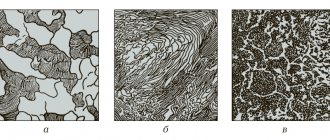

Рис. 1. Микроструктура углеродистых сталей: а — доэвтектоидная сталь — феррит + перлит; б — эвтектоидная сталь — перлит; в — заэвтектоидная сталь — перлит + цементит вторичный

Феррит — твердый раствор внедрения углерода в α-железе. Это малонауглероженное железо с массовой долей углерода до 0,02 %. Феррит имеет твердость 60 … 80 НВ, предел прочности при растяжении σв = 250 МПа (25 кгс/мм2), относительное удлинение при разрыве δ = 50 % и является микроструктурой низкоуглеродистых сталей, которая представляет собой крупные светлые зерна.

Аустенит — твердый раствор внедрения углерода в γ-железе.

Максимальная концентрация углерода в аустените составляет 2,14 %, твердость — 170 … 220 НВ. Аустенит образуется при температуре 727 °С и имеет неустойчивую структуру, при охлаждении распадается. Структура аустенита обладает высокими механическими (прочность, пластичность, вязкость, твердость) и технологическими свойствами.

Перлит — механическая смесь твердого раствора феррита и химического соединения цементита. Такая смесь получила название эвтектоида (легкораспадающийся). Перлит имеет мелкопластинчатую или зернистую структуру.

Массовая доля углерода в перлите составляет 0,83 %, твердость — 200 … 240 НВ, предел прочности при растяжении σв = 1 100 … 1 150 МПа (110 … 115 кгс/мм2). Перлит — структура неустойчивая, при температуре 727 °С распадается на аустенит.

Ледебурит — механическая смесь аустенита и цементита. Ледебурит (эвтектика) содержит 4,3 % углерода, плавится при постоянной температуре 1 147 °С.

Сталь с массовой долей углерода 0,83 % называется эвтектоидной, менее 0,83 % — доэвтектоидной и более 0,83 % — заэвтектоидной. Микроструктуры эвтектоидной (перлит), доэвтектоидной (феррит + перлит) и заэвтектоидной (перлит + цементит вторичный) сталей представлены на рис. 1.

Чугун с массовой долей углерода 4,3 % называется эвтектическим, с массовой долей углерода менее 4,3 % — доэвтектическим, с массовой долей углерода более 4,3 % — заэвтектическим (рис. 2).

Рис. 2. Микроструктура белых чугунов: а — доэвтектический чугун — перлит + ледебурит + цементит; б — эвтектический чугун — ледебурит; в — заэвтектический чугун — ледебурит + цементит первичный

Промышленное получение

Железоуглеродистые сплавы производятся металлургическими заводами из разных компонентов. Основа — железо с углеродом. Этапы производственного процесса:

- Подготовка расходного сырья (руды). Ее сортируют по размерам кусков, химическому составу. Бедные руды обогащаются требуемыми компонентами. Пустые породы удаляются.

- Подготовка топлива. Коксовый уголь проходит процедуру грохочения. Она нужна, чтобы удалить из топлива посторонние примеси, которые могут привести к тепловым потерям при плавке руды.

- Подготовка флюса. Вещества, которые будет применяться для производства чугуна измельчают. При этом отсеивается мелочь, удаляются сторонние примеси.

- Загрузка расходных материалов, руды в доменную печь. Сначала она заполняется коксом, сверху выкладывается руда, поверх нее засыпается еще один слой кокса. Внутрь вдувается разогретый воздух для поддержания температуры плавления металла. При сгорании кокса выделяется большое количество углекислого газа, который проходит через остатки кокса, образуя соединение СО. В процессе восстановления железо набирается твердости. Постепенно углерод начинает растворяться. Жидкий чугун подается к специальным ковшам, из которых разливается по формам.

Для производства чугуна применяются большие доменные печи. Их высота может достигать 30 м, а внутренний диаметр — 12 м.

Доменная печь (Фото: Instagram / viktormacha)

Производственные технологии

Как известно, чугун производится в специальных доменных печах. Основным сырьем для его получения служит железная руда. Технологический процесс изготовления состоит в восстановлении оксидов железной руды и получении в результате этого иного материала — чугуна. Для его изготовления используются такие виды топлива, как кокс, термоантрацит, природный газ.

Для производства одной тонны чугуна требуется около 550 килограмм кокса и приблизительно тонна воды. Объемы загружаемой в печь руды будут зависеть от содержания в ней железа. Как правило используют руду, в составе которой содержится железа не менее 70%. Все дело в том, что экономически нецелесообразно использовать меньшую его концентрацию.

Первым этапом производства чугуна является его выплавка. В доменную печь засыпается руда, а затем — коксующийся уголь, который необходим для нагнетания и поддержания требуемой температуры внутри шахты печи. Эти составляющие во время горения принимают активное участие в протекающих химических реакциях в качестве восстановителей железа.

Тем временем в печь погружается флюс, который выступает в роли катализатора. Ускоряя плавку пород, он тем самым поддерживает скорейшее высвобождение железа. Немаловажно знать, что перед загрузкой в печь руда проходит необходимую предварительную обработку. Она измельчается на дробильной установке, поскольку более мелкие частицы плавятся быстрее. Затем ее промывают, чтобы удалить частицы, не содержащие металл. Далее сырье подвергается обжигу, вследствие чего из него извлекается сера и другие инородные компоненты.

На втором этапе производства в заполненную и готовую к эксплуатации печь подается через специальные горелки природный газ. Кокс участвует в разогреве сырья. Происходит выделение углерода, который, соединяясь с кислородом, образует оксид. Он, в свою очередь, способствует восстановлению железа из руды.

При увеличении объема газа в печи снижается скорость протекания химической реакции. Она может и совсем остановиться при достижении определённого соотношения газа. Углерод проникает в сплав и соединяется с железом, при этом образуя чугун. Нерасплавленные элементы остаются на поверхности и вскоре удаляются. Такие отходы называются шлаком. Его используют для изготовления других материалов.

Компоненты сплавов

Технические характеристики железоуглеродистых сплавов зависят от типа и количества легирующих добавок:

- Углерод. В составе присутствуют в виде цементита, графита, карбида железа. Этот компонент вводят специально, чтобы придать материалу твердость, прочность, изменить технические характеристики в лучшую сторону.

- Марганец, кремний. Полезные примеси, которые специально вводятся в сплав (определенная их часть попадает из руды). Они уменьшают хрупкость, твердость сплавов, повышая его прочность, износоустойчивость.

- Фосфор, сера. Вредные примеси для железоуглеродистых сплавов. Их количество производители стараются снизить. При большом содержании этих примесей увеличивается хрупкость, твердость, ухудшаются литейные свойства, появляется усадка при охлаждении расплавленного металла.

Особенности сплава

Главная особенность чугуна скрыта в процессе его изготовления. Дело в том, что у разных видов этого сплава температура плавления достигает 1200ºС, в то время как у стали она составляет 1500 ºС. На этот фактор влияет слишком высокое содержание углерода. Атомы железа и углерода между собой имеют не очень тесные связи.

Когда происходит выплавка, атомы углерода не могут целиком внедриться в молекулярную решетку железа, из-за чего чугунный сплав приобретает хрупкость. В связи с этим его не используют в производстве деталей, которые будут постоянно подвергаться нагрузке.

Этот материал относится к отрасли черной металлургии и по своим характеристикам схож со сталью. Изделия из чугуна и стали нашли широкое применение в повседневной жизни, и оно является целиком оправданным.

Если сравнивать характеристики этих металлов, можно сделать следующие заключения:

- Стоимость стальных изделий выше стоимости чугунных.

- Различия в цвете: чугун темный и матовый, а сталь — светлая и блестящая.

- Сталь хуже поддается литью, но, в отличие от чугуна, легче поддается ковке и сварке.

- Сталь обладает большей прочностью, нежели чугунный сплав.

- Сталь тяжелее по весу.

- В ней содержание углерода ниже, чем в чугуне.

Классификация

Сталь классифицируется по разным признакам. По химическому составу:

- Высокоуглеродистые — более 0,65% С.

- Среднеуглеродистые — от 0,25% до 0,65% С.

- Низкоуглеродистые — менее 0,25% С.

По структуре:

- заэвтектоидные;

- эвтектоидные;

- доэвтектоидные;

- ледебуритные.

По назначению:

- Инструментальные. Используются при изготовлении рабочих частей и оснастки электрических инструментов, промышленного оборудования.

- Конструкционные. Применяются при изготовлении металлоконструкций, деталей промышленного оборудования, машин.

Сталь в рулонах (Фото: Instagram / mmz_sim)

Классификация сталей

Стали характеризуются или классифицируются по множеству признаков:

Классификация по химическому составу

- углеродистые стали — классифицируются в зависимости от содержания углерода в %: низкоуглеродистые (< 0,25 %C)

- среднеуглеродистые (0,25-0,65 %C)

- высокоуглеродистые (> 0,65 %C)

- легированные стали — классифицируются в зависимости от суммарного содержания легирующих элементов в %: низколегированные (< 2,5%)

- среднелегированные (2,5-10 %)

- высоколегированные (> 10 %)

Если содержание Fe меньше 45 %, то это сплав, на основе элемента самого высокого содержания. Если содержание Fe больше 45 %, то это сталь.

Классификация по назначению

- конструкционные – применяются для изготовления деталей машин и механизмов, содержание углерода <0,8%. Конструкционные подразделяются на цементуемые, с содержанием углерода <0,3% и улучшаемые, с содержанием углерода >0,3%. Основную классификацию и группы конструкционных сталей можно посмотреть здесь

- инструментальные – применяются для изготовления мерительного, режущего инструмента, штампов горячего и холодного деформирования. Содержание углерода >0,8%;

- с особыми свойствами: электротехнические, с особыми магнитными свойствами, жаропрочные, износостойкие и др.

Классификация по структуре

Классификация по Обергофферу — по структуре в равновесном состоянии

Изначально эта классификация содержала только 4 типа сталей:

- доэвтектоидные

- эвтектоидные

- заэвтектоидные

- ледебуритные (имеющие в литом состоянии эвтектику)

Позже были внесены дополнения:

- ферритные

- аустенитные

Равновесное состояние — состояние сплава или стали после медленного охлаждения, чаще всего после отжига

Классификация по Гийе — по структуре после нормализации (нагрева и охлаждения на воздухе)

- перлитные

- мартенситные

- ферритные

- аустенитные

- карбидные

Также могут быть смешанные классы: феррито-перлитный, аустенитно-ферритный и т.д.

Классификация сталей по качеству

Количественным показателем качества является содержания вредных примесей- серы и фосфора:

- обыкновенного качества (S≤0,05, P≤0,04)

- качественные стали (S, P ≤0,035)

- высококачественные (S, P ≤0,025)

- особовысококачественные (S≤0,015, P≤0,025)

Классификация по способу выплавки

- в мартеновских печах

- в кислородных конверторах

- в электрических печах: электродуговых, индукционных и др.

Классификация по степени раскисления

- кипящие (кп)

- полуспокойные (пс)

- спокойные (сп)

Расширенные характеристики и свойства (технологические, физические… химический состав) некоторых марок сталей смотрите здесь.

Свойства

Характеристики железоуглеродистых сплавов:

- Плотность — до 7,9 г/см3.

- Температура плавления — до 1520 °C.

- Удельная теплоемкость — 462 Дж/(кг·°C) при температуре окружающей среды не более 20 °C.

- Удельная теплота плавления — 84 кДж/кг.

- Коэффициент теплопроводности — 30 Вт/(м·К) при температуре 100 °С.

- Коэффициент линейного теплового расширения — 11,5·10-6 1/°C.

Железоуглеродистые сплавы производятся промышленными предприятиями. К ним относятся разные виды стали, чугуна. Они применяются в разных сферах промышленности.

Достоинства и недостатки

Этот материал, как и любой другой, имеет свои сильные и слабые стороны.

К достоинствам чугуна относятся такие факторы:

- Иногда его даже сравнивают по характеристикам со сталью, ведь определенные его виды отличаются повышенной прочностью.

- Длительное время сохраняет температуру: при нагревании тепло по нему распределяется равномерно и долгое время остается неизменным.

- Является экологически чистым материалом, благодаря чему нередко используется при изготовлении посуды, в которой непосредственно будет готовиться пища.

- Не реагирует на кислотно-щелочную среду.

- Является долговечным материалом.

- Чем дольше используется изделие из этого материала, тем лучше становится его качество.

- Этот материал является абсолютно безвредным для организма человека.

К недостаткам можно отнести следующие факторы:

- Может покрываться ржавчиной даже при непродолжительном нахождении в нем воды.

- Является весьма дорогостоящим материалом, но несмотря на это, целиком оправдывает себя. Качество, практичность и надежность — вот основные признаки изделий, изготовленных из этого сплава.

- Серый чугун характеризуется маленькой пластичностью.

- Белый — весьма хрупок и идет чаще всего на переплавку.

Теория сплавов

Чистые металлы относительно редко применяют в машиностроении, так как не обеспечивают необходимого комплекса механических и технологических свойств изготовляемых из них деталей. Широко используют сплавы, состоящие из двух и более элементов (из двух металлов, например меди и цинка, или из металла и неметалла, например железа и углерода).

Элементы, входящие в сплав, называют компонентами.

Сплавы получают сплавлением компонентов, спеканием, электролизом и возгонкой. Компоненты, входящие в сплав, в жидком состоянии почти всегда растворяются друг в друге, образуя жидкий раствор. Атомы такого раствора равномерно перемешаны друг с другом. Свойства сплавов зависят главным образом от взаимодействия компонентов при затвердевании. При затвердевании сплавов образуется твердый раствор, химическое соединение или механическая смесь.

Твердый раствор. При переходе в твердое состояние в сплавах сохраняется однородность распределения атомов различных компонентов, а следовательно и свойство растворимости. При кристаллизации сплава атомы компонентов входят в единую ячейку кристаллической решетки, поэтому получаются однородные и одинаковые по составу зерна. Твердый раствор, как и чистый металл, имеет однообразную кристаллическую решетку. В кристаллической решетке чистого металла все узлы заняты атомами одного компонента, а в решетке твердого раствора — атомами компонентов, составляющих сплав. В твердых растворах растворимость компонентов не ограничена при любом их количественном соотношении (медь с никелем).

Свойства сплавов, образующих твердые растворы, изменяются плавно и отличаются от свойств компонентов, из которых они стоят. Они отличаются ценными свойствами. Они тверже и прочнее, чем входящие в них компоненты, обладают хорошей пластичностью, высоким электросопротивлением, не изменяющимся при изменении температуры, повышенным сопротивлением к коррозии. Благодаря высокой пластичности такие сплавы хорошо обрабатываются давлением.

Химическое соединение. Компоненты некоторых сплавов при кристаллизации могут входить в химическую связь, образуя химическое соединение. Например, железо с углеродом образуют химическое соединение Fe3C — карбид железа (цементит); медь с магнием — Cu2Mg; магний со свинцом — Mg2Pb и др.

Химическое соединение, как и твердый раствор, обладает однородной структурой. Кристаллическая решетка его включает атомы обоих компонентов. Однако в кристаллической решетке химического соединения, в отличие от твердого раствора, атомы каждого компонента находятся в строго определенном количестве и расположены всегда одинаково. Например, химическое соединение железа с углеродом Fe3C всегда состоит из трех атомов железа и одного атома углерода, соединение Mg2Pb всегда имеет два атома магния и один атом свинца. Таким образом, химическое соединение имеет постоянный состав и выражается химической формулой, а состав твердых растворов изменяется в широких пределах, твердый раствор не может быть выражен химической формулой. Кристаллическая решетка химического соединения отличается от решеток входящих в него компонентов, поэтому при образовании сплава оно рассматривается как самостоятельный компонент. Например, сталь — сплав, одним компонентом которого является железо, а другим — химическое соединение Fe3C (цементит).

Химические соединения обладают очень высокой твердостью и хорошим электросопротивлением. Иногда их твердость в 10 раз превышает твердость чистых компонентов. Так, например, железо с углеродом образует химическое соединение Fe3C, твердость которого в 10 раз выше твердости железа. Химические соединения вольфрама и титана с углеродом (карбиды), отличающиеся очень высокой твердостью, используются для изготовления режущих инструментов. В отличие от твердых растворов химические соединения характеризуются высокой хрупкостью, для обработки давлением они непригодны.

Механическая смесь. Отдельные компоненты в твердом состоянии не растворяются друг в друге (с образованием твердого раствора) и не входят между собой в химическую реакцию (с образованием химического соединения). При кристаллизации у каждого из таких компонентов создается своя, свойственная только ему одному кристаллическая решетка. Перемешиваясь друг с другом при постоянной температуре и определенном процентном соотношении, они образуют механическую смесь, в которой при рассмотрении под микроскопом видны отдельные компоненты. Так, механическая смесь РЬ — Sb образуется при температуре 246°С и соотношении компонентов: РЬ -87%, Sb—13%.

Механические смеси имеют хорошие литейные свойства. Особенно это относится к эвтектическим сплавам, которые обладают большей жидкотекучестью и меньшей температурой плавления, чем составляющие их компоненты.

Знание строения сплавов облегчает их выбор при изготовлении деталей машин и разработке технологических процессов. При изучении процессов, происходящих в металлах и сплавах в случае изменения их температуры и состава, пользуются такими понятиями, как компонент, система, фаза.

Системой в термодинамике называют совокупность веществ или тел, между которыми может беспрепятственно проходить обмен энергией и массой. В качестве системы может выступать химический элемент (сера, алюминий, водород), химическое соединение (Fe3C, вода, поваренная соль), сплав двух и более металлов (медь- никель, олово — свинец — сурьма), водный раствор (сахар в воде), смесь газов (воздух, состоящий из азота, кислорода, углекислого газа и пяти инертны газов).

Фазой называется часть системы, имеющая однородное строение и отделенная от других частей поверхностью раздела. В состав фазы может входить любое число компонентов, из которых состоит система. Система может содержать одну фазу и более. Однокомпонентные системы «сера», «алюминий», «поваренная соль» при комнатной температуре имеют одну твердую фазу, система «вода» в этих же условиях содержит одну жидкую фазу, а система «водород» — одну газообразную фазу. При температурах ниже нуля система «вода» также однофазна, имеет одну твердую фазу — лед. При нуле градусов эта система двухфазна, так как при этой температуре сосуществуют жидкая (вода) и твердая (лед) фазы.

Двухкомпонентная система «раствор сахара в воде» — однофазная, т. е. имеет одну жидкую фазу, если раствор ненасыщенный. Эта же система будет двухфазной при насыщенном растворе, содержащем нерастворившиеся кристаллы сахара, которые являются второй (твердой) фазой. Жидкая фаза в данном случае будет содержать два компонента (воду и сахар), а твердая только один (сахар).