Инструментальная сталь — легированная или углеродистая сталь, предназначенная для изготовления режущих и измерительных инструментов, штампов холодного и горячего деформирования, деталей машин, испытывающих повышенный износ при умеренных динамических нагрузках.

По форме, размерам и предельным отклонениям металлопродукция соответствует требованиям:

- прокат стальной горячекатаный круглый — ГОСТ 2590-88;

- прокат стальной горячекатаный квадратный — ГОСТ 2591-88;

- прокат стальной горячекатаный шестигранный — ГОСТ 2879-88;

- прутки кованые квадратные и круглые — ГОСТ 1113-88;

- полосы — ГОСТ 103-76, ГОСТ 4405;

- прутки, мотки калиброванные — ГОСТ 7417, ГОСТ 8559, ГОСТ 8560 квалитетов h11 и h12;

- прутки со специальной отделкой поверхности — ГОСТ 14955 квалитетов h11 и h12.

Преимущества и ассортимент

Инструментальная сталь является одним из наиболее востребованных материалов на рынке. Сплав имеет высокую твердость и невысокую стоимость. Однако имеется и недостаток у материала — его низкая износостойкость, поэтому его не применяют для производства машинных деталей и оборудования, которое подвергается постоянным нагрузкам.

Сортамент данного материала следующий:

- горячекатаные квадраты и круги;

- кованые полосы, круги и квадраты.

Это интересно: Сталь углеродистая: состав, классификация, ГОСТ

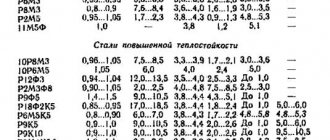

Быстрорежущая инструментальная сталь

Быстрорежущих инструментальных сталей от всех выше представленных видов инструментальных стальных сплавов отличает более высокая красностойкость. Данные сплавы не изменяют своих механических характеристик при температурном режиме до 650 ºС. Как результат, скорость резания увеличивается в 5 раза, а долговечность инструментария в 32 раз.

Этого стало возможным благодаря включению в их химический состав вольфрама или его аналога молибдена. Также на теплостойкость положительно влияет добавление в сталь таких металлов как кобальт, ванадий и хром. Наиболее востребованными марками в машино- и станкостроении являются Р18, Р12, Р6М4 и Р10К5Ф5. Из данной группы инструментальных сталей стоит отметить Р12, т.к. она обладает лучшей технологичностью: более податлива обработке давлением.

Термическая обработка данных стальных сплавов включает в себя закалку при 1250 ºС и многократный низкий отпуск при 350 ºС. Превышение указанных температур крайне нежелательно, т.к. это приводит к резкому снижению механических характеристик, в частности образования хрупкости. Иногда для улучшения коррозионностойких свойств быстрорезы дополнительно обрабатываются паром.

Читать также: Пропускает редуктор на газовом баллоне

Инструментальная углеродистая сталь ГОСТ 1435-99

Углеродистая сталь — сталь, не имеющая в своем составе легирующих элементов, но содержащая углерод в различной концентрации: до 0,25% — низкоуглеродистая сталь, 0,24-0,6% среднеуглеродистая сталь, более 0,6 — высокоуглеродистая сталь.

ГОСТ 1435-94 регулирует нормы изготовления прутков и полос кованых, горячекатаных, калиброванных и со специальной отделкой поверхности из инструментальной углеродистой (нелегированной) стали, а также нормы химического состава для слитков, заготовок, листов, лент, проволоки и другой металлопродукции.

Классификация углеродистых сталей

По назначению:

- быстрорежущая — Р;

- шарикоподшипниковая — Ш;

- электротехническая — Э.

По химическому составу:

- качественная;

- высококачественная — А.

По назначению в зависимости от массовой доли хрома, никеля и меди:

- 1 — для продукции всех видов, кроме патентированной проволоки и ленты;

- 2 — для патентированной проволоки и ленты;

- 3 — для продукции всех видов, изготавливающейся с многократными нагревами, усиливающими возможность проявления графитизации стали, а также для продукции, от которой требуется повышенная прокаливаемость (кроме проката для сердечников, патентированной проволоки и ленты).

По способу дальнейшей обработки:

- а — прокат горячекатаный и кованый для горячей обработки давлением (осадки, высадки), холодного волочения;

- б — для холодной механической обработки (обточки, фрезерования и т.п.).

По качеству и отделке поверхности:

- для горячекатаной и кованой стали: 2ГП — для подгруппы «а», 3ГП — для подгруппы «б»;

- для калиброванной стали — Б и В.

- для проката со специальной обработкой поверхности — В, Г, Д.

По состоянию материала:

- сталь без термической обработки;

- термически обработанная сталь — ТО;

- нагартованный прокат — НГ (для прутков калиброванных и со специальной отделкой поверхности).

Марки инструментальной углеродистой стали

Марки инструментальной углеродистой стали: У7, У8, У8Г, У9, У10, У11, У11А, У12, У13, У13А, У7А, У8А, У8ГА, У9А, У10А, У12А.

Обозначение марки стали: У — углеродистая, следующая за ней цифра — средняя массовая дол углерода в десятых долях процента, Г — повышенная массовая доля марганца.

Применение инструментальной углеродистой стали

| Марка стали | Область применения |

| У7(А) | Инструменты для обработки дерева (топоры, стамески и т.п.); небольшие пневматические инструменты (зубила, обжимки и т.п.); кузнечные штампы; игольная проволока; слесарно-монтажные инструменты: молотки, кувалды, отвертки, плоскогубцы, кусачки и др. |

| У8(А), У8(Г, ГА), У9(А)) | Инструменты, используемые в условиях, не вызывающих разогрева режущей кромки и обрабатывающих дерево: фрезы, топоры, стамески, пилы и т.п. Накатные ролики, плиты и стержни для форм литья под давлением оловянно-свинцовистых сплавов. Для слесарно-монтажных инструментов (обжимки для заклепок, кернеры, отвертки, плоскогубцы, кусачки). Для профилей простой формы и пониженных классов точности; холоднокатаная лента толщиной 0,02-2,5мм. |

| У10А, У12А) | Сердечники. |

| У10, У10А) | Игольная проволока. |

| У10(А), У11(А)) | Инструменты, используемые в условиях, не вызывающих разогрева режущей кромки и обрабатывающих дерево: пилы ручные и машинные поперечные и столярные, сверла спиральные. Для штампов холодной штамповки (вытяжные, высадочные, обрезные, вырубные) небольших размеров; для калибров простой формы и пониженных классов точности; для накатных роликов, напильников, шаберов слесарных и т.п. Напильники, шаберы, х/к лента толщиной 0,02-2,5мм. |

| У12(А)) | Метчики ручные, напильники, шаберы слесарные; штампы для холодной штамповки (обрезные, вырубные) небольших размеров и без переходов по сечению; холодновысадочные пуансоны и штемпели мелких размеров, простой формы и пониженных классов точности. |

| У13(А)) | Инструменты с пониженной износостойкостью (без разогрева режущей кромки): напильники, бритвенные лезвия и ножи, скальпели, шаберы, гравировальные инструменты. |

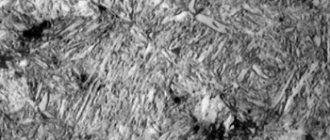

Общие сведения

Сталь, процент углерода в которой составляет более 0,7%, называют инструментальной. В основе фазовой структуры лежит мартенсит и только в некоторых случаях ледибурит.

Используется главным образом в машиностроении в качестве материала для производства инструмента по обработке черных и цветных сплавов.

Инструментальную сталь отличает ряд особенностей по сравнению с конструкционной. Среди них наиболее важными являются:

- Повышенная твердость, которая составляет 60-65 единиц по шкале Роквелла.

- Дополнительная прочность. Временное сопротивление на разрыв не должно быть ниже 900 МПа.

- Способность сопротивляться воздействию абразивного износа.

- Высокая прокаливаемость – свойство сталей термически упрочняться.

- Красностойкость, которая характеризует металл с точки зрения способности сохранять свои прочностные характеристики при увеличении температурного воздействия на него.

Читать также: Точим цепь бензопилы на станке видео

Согласно государственным стандартам предусмотрены следующие разновидности инструментальных марок, исходя из их технологического назначения:

- Инструментальные углеродистые стали ГОСТ 1435-99. Помечаются буквой «У» в начале маркировки. Цифра, следующая далее в обозначении, показывает углеродистую составляющую: У12, У10 и т.д. Размерность берется в сотых долях процента. В конце может ставиться буква «А» (например, У10А), которая показывает, что данная инструментальная сталь имеет уменьшенное количество отрицательных включений. В частности, это относится к сере и фосфору, элементам, ответственным за ухудшение механических свойств стального сплава.

- Легированные инструментальные стали ГОСТ 5950-2000. Цифра, стоящая в начале, показывает сотую долу процента карбидов в стали. В случае ее отсутствия значение данного параметра принимается равным 1%. Далее следует буквенное обозначение легирующих элементов с указанием цифрами их содержания в целых долях процента: Х, 5ХВГ, 9ХС и прочее.

- Быстрорежущие инструментальные стали ГОСТ 19265-73. В технической документации маркируются буквой «Р». Цифрой за ней обозначают ориентировочное содержание вольфрама – базового химического компонента для данной стали. Помимо него быстрорезы могут включать в своем составе кобальт и ванадий. Они также указываются в маркировке соответствующими буквами: К и Ф. Содержание хрома во всех быстрорежущих сталях колеблется в пределах 3-4%. По этой причине его не обозначают в маркировке.

- Штампованные инструментальные стали ГОСТ 1265-74. Маркируется данный вид сталей аналогично легированным. По характеру применения они бывают штампованными сталями холодной и горячей деформации.

Рассмотрим каждый пункт теперь более подробно.

Технические требования

Углеродистые инструментальные стали должны соответствовать следующим условиям:

- Легко поддаваться обработке металлорежущим оборудованием.

- Не реагировать на повышенные температуры.

- Сохранять стабильность в случае присоединения и приклеивания к другим деталям в процессе их обработки.

- Хорошо поддаваться обработке при шлифовании.

- Положительно поддаваться прокалке.

- Сохранять пластичность при нагревании.

- Сохранять углерод в составе и минимизировать его выделение.

- Не образовывать трещин в конечном продукте.

Виды металла и маркировка

Разделение проходит на качественные и высококачественные виды. Отличие заключается в том, что в качественной стали имеется 0.03% серы и 0.035% фосфора, а в высококачественной – 0.02% серы и 0.03% фосфора.

По ГОСТу допускается выпуск нижеперечисленных:

- У7.

- У8.

- У8Г.

- У9.

- Н10.

- У11.

- У12.

- У13.

- У7А.

- У8А.

- У8ГА.

- У9АЮ

- У10А.

- У11А.

- У12А.

- У13А.

Среди качественных инструментальных, чаще всего присутствуют те, в которых нет литеры «А», потому как это имеет отношение к высококачественной марке. Буква «У» обозначает содержание углерода. Идущее за ней число обозначает десятые доли процента углерода, содержащегося в данной марке. Когда после чисел расположена буква «Г», это значит то, что сплав содержит марганец.

Происходит классификация по трём видам:

- Углеродистая.

- Легированная.

- Быстрорежущая (сюда же входит штамповая).

Маркировка

Углеродистая инструментальная сталь марки могут иметь как цифры, так и буквенные обозначения. В большинстве случаев маркировка инструментальных углеродистых сталей в самом начале имеет букву «У», которая и указывает на тип металла. Обозначение углеродистой инструментальной стали также имеет следующие особенности:

- Первое цифирное обозначение после буквы указывает в десятых долях количество углерода в отношении всего состава.

- Встречается и буква «А», идущая за цифрой, обозначающей концентрацию углерода в составе. Она указывает на то, что углеродистая инструментальная сталь марка имеет высокое качество.

- Для обозначения группы рассматриваемой стали может применяться буква «Р». В данном случае после этого обозначения идет буква, которая указывает на концентрацию вольфрама.

- Другие легирующие вещества также указываются соответствующей буквой, после которой идет цифра для обозначения концентрации.

- Принято считать, что у стали и рассматриваемой группы в обязательном порядке в составе есть хром, но его концентрация не более 4%. Если после соответствующего буквенного обозначения указывается цифра, то концентрация этого вещества уточняется.

Также можно встретить маркировку инструментальных углеродистых сталей начинающуюся с цифры. Примером приведем распространенные сплавы 9Х или 6ХГВ. Первая цифра также указывает на концентрацию в составе углерода, следующие буквы на легирующие элементы. Если после буквы легирующего элемента не указывается цифра, то принято считать, что их концентрация равна 1%. Кроме этого сама маркировка может начинаться с буквенных обозначений, свойственных легирующим элементам – это указывает на то, что концентрация.

Классификация

Все марки для производства подразделяются на следующие группы:

теплостойкие и вязкие — обычно это заэвтектоидные и доэвтектоидные стали, включающие хром, молибден и вольфрам. Углерод в сталях должен соответствовать низким и средним значениям;- высокотвердые и вязкие, а также нетеплостойкие — в сплавах содержится минимум легированных элементов, а также среднее количество углевода, отличающиеся малой прокаливаемостью;

- Высокотвердые и теплостойкие, а также износостойкие — это быстрорежущие легированные стали с большим содержанием легированных элементов, сплавы с ледебуритной структурой, в которых содержится более 3 процентов углерода;

- износостойкие, высокотвердые со средней теплостойкостью — материалы имеют заэвтектоидную и ледебуритную структуру, в их составе содержится примерно 2−3 процента углерода и 5−12 процентов хрома;

- высококачественная и качественная инструментальная сталь — отличаются друг от друга по процентному соотношению присутствия в них серы и фосфора;

- высокотвердые и нетеплостойкие — эти инструментальные стали с заэвтектоидной структурой вообще не включают в себя легированные элементы, или же они присутствуют в минимальном количестве. Уровень их твердости обеспечивается за счет большого количества углерода в составе.

Уровень твердости — очень важный параметр для рассматриваемого материала. Обычно высокотвердые стали не используют для производства инструментов, которые во время эксплуатации подвергаются ударным сильным нагрузкам. Это происходит за счет того, что эти сплавы имеют невысокую вязкость и большую хрупкость, из-за чего инструмент, которых из них сделан, может сломаться.

По уровню твердости данные стальные материалы бывают с высоким уровнем вязкости, где углерода содержится 0,4 -0,7% или же с большой износостойкостью и твердостью, где количество углевода равно 0,7−1,5%.

Отличаются стали и по степени своей прокаливаемости. По этому критерию они подразделяются на:

- изделия с повышенной прокаливаемостью, где диаметр прокаливания составляет от 80 до 100 мм;

- высокой — диаметр от 50 до 80 мм;

- низкой — от 10 до 25 мм соответственно.

Легированная инструментальная сталь

По сравнению с вышеописанной легированная обладает большей толщиной прокаливаемого слоя и меньшей склонностью к перегреву, что позволяет существенно снизить риск образования трещин во время термообработки инструмента. Благодаря этому минимальный габаритный размер инструмента увеличивается с 12 до 40 мм.

Низколегированные стали марок типа 11Х и 13Х рекомендуются для изготовления метчиков, ножей и напильников толщиной 1-15 мм. Особенно если указанный инструмент при этом имеет большую длину.

Стали 9ХС и ХВГС обладают повышенной красностойкостью с критической температурой 250 ºС. Они используются для сверл, плашек, гребенок и прочего инструмента диаметром до 80 мм. Недостатком их является небольшая хрупкость в отожжённом состоянии и чувствительность к образованию трещин во время шлифовки.

Также легированная инструментальная сталь отлично зарекомендовала себя в изготовлении разного рода измерительного инструмента – штангенциркули, линейки, скобы и прочее – за счет низкого значения коэффициента теплового расширения. Наиболее подходящими из них послужили стали типа Х и ХГ.

Сферы использования

Данный материал в промышленности имеет довольно широкий спектр применения. Они применяются при изготовлении:

режущих инструментов;- измерительных устройств;

- литейных пресс-форм, работающих под давлением;

- рабочих деталей штампов, которые работают по принципу горячего и холодного деформирования;

- высокоточных изделий.

Основные виды

- инструментальные углеродистые стали;

- легированные инструментальные стали;

- быстрорежущие.

Все они производятся согласно установленному ГОСТу.

Углеродистые виды материала во время нагревания теряют свою прочность, соответственно, их используют для производства инструментов, которые работают на малых скоростях или при простых условиях резания, когда температура нагревания составляет не больше 200 градусов.

Преимущественно их применяют для производства:

- напильников;

- сверл;

- разверток;

- метчиков и не только.

Поскольку углеродистая инструментальная сталь обладает низкими показателями свариваемости, ее не используют при изготовлении сварных конструкций.

В зависимости от процентного соотношения содержания в материале углерода, марганца, кремния, серы и других элементов он подразделяется на такие марки, как:

- У7;

- У8;

- У8Г;

- У10 и прочие.

Легированные материалы и их маркировка

Легированные материалы в составе дополнительно содержат следующие элементы:

- никель;

- медь;

- марганец и т. д.

Все они улучшают характеристики материала. Легирующие элементы должны указываться при маркировке с помощью специальных обозначений буквами. Все это позволяет заранее увидеть, из чего состоит данная инструментальная сталь. Марки материала также могут включать не только буквы, но и цифры. Цифры указывают на то, в каком количестве тот или иной элемент содержится в стали в процентном соотношении. Если при маркировке цифра не ставится, то количество элемента равно около 1 процента.

При маркировке легированной стали на первом месте стоит количество углерода, которое равно десятым долям процента. Например, марка 6ХС содержит углерод в количестве 0,6%, а также по одному проценту кремния и хрома.

Инструментальные легированные стали преимущественно используются для производства штамповых или режущих инструментов, к ним относят:

- плашки;

- метчики;

- развертки;

- сверла;

- фрезы и не только.

Как и углеродистые стали, легированные материалы тоже непригодны для производства сварных конструкций.

Быстрорежущие стали

Маркировка быстрорежущих материалов состоит из буквы «Р», числа, указывающего на массовую долю вольфрама и букв элементов, присутствующих в составе материала. Это могут быть кобальт, молибден и другие. Далее идут цифровые значения их массовых долей. Если маркировка включает буквы «Ш», то это значит «электрошлаковый переплав».

Доля хрома в быстрорежущей стали при маркировке не указывается, также отсутствует указание массовой доли молибдена, если она не превышает отметку в один процент.

Такие виды материалов оптимально подходят для производства режущих инструментов, которые от трения нагреваются до температуры от 600 до 6500 градусов. При этом они не будут деформироваться, и терять свою твердость. Данный вид изделий хорошо поддается свариванию посредством стыковой электросварки со сталью таких марок, как 45 и 40Х.

Несколько слов о маркировке

Все инструментальные стали имеют специальное буквенно-числовое обозначение. По ГОСТ этот код должен наноситься на все упаковки со стальными деталями, а в ряде случаев обозначение должно наноситься и на саму деталь. В случае транспортировки детали на территорию другого государства маркировка наносится в обязательном порядке. Также должны быть учтены государственные стандарты принимающей сторон. Скажем, государство может потребовать, чтобы помимо отечественной маркировки на нее наносился дополнительный код, соответствующий национальному законодательству.

Код ГОСТ имеет следующую структуру: X1 X2 Y Z. Расшифровка будет такой:

- X1 — этот показатель отражает высокое содержание углерода в сплаве. Переменная X1 может принимать только одно значение — символ У. Так как инструментальные сплавы содержат повышенное количество углерода, то этот символ указывается всегда. Поэтому по факту у всех инструментальных сплавов код начинает с символа У.

- X2 — этот показатель отражает концентрацию углерода в десятых долях процента. Минимальное значение, которое может принимать инструментальная сталь, равно 7 (что ясно из определения этой стальной марки). Формально значение X2 не ограничено, однако по факту содержание углерода в инструментальных сплавах редко составляет более 1,2%. Поэтому обычно переменная X2 находится в пределах от 7 до 12.

- Y — этот показатель указывает на наличие легирующих добавок. Основная легирующая добавка — это марганец, из-за которой переменная может принимать значение Г. В качестве легирующих веществ могут также использоваться хром (символ X), вольфрам (символ В) и другие. Обратите внимание, что при отсутствии легирующих добавок переменная Y будет отсутствовать.

- Z — этот показатель указывает на категорию сплава (качественная или высококачественная). Если сплав является высококачественным, то ставится буква А. Если сплав является просто качественным, то какие-либо символы не ставятся.

Давайте теперь разберем несколько примеров, чтобы понимать, как расшифровывается та или иная марка стали:

- Скажем, у нас имеется деталь марки У8ГА. Символы У и 8 означают, что в состав материала входит повышенное содержание углерода, а точная концентрация углерода составляет 0,8%. Буква Г указывается на то, что в сплаве содержится марганец. Буква отражает тот факт, что сталь является высококачественной.

- Теперь рассмотрим другой пример. У нас имеется сплав с маркировкой У12. Символы У и 12 указывают на то, что в составе сплава содержит углерод в концентрации 1,2%. Переменная Y отсутствует — это значит, что материал не содержит легирующие добавки в значительных количествах. Также у сплава нет буквы А в конце кода — это значит, что материал относится к категории качественных (но не высококачественных).

Это интересно: Высокоуглеродистая сталь: характеристики, свойства, марки и маркировка

Марки и категории

Различают множество категорий инструментальных сталей — У7, У7А, У8, У8ГА, У9 и другие. Самые используемые материалы марок У7А, У8, У8А и У9, поскольку они отличаются высокой прочностью, устойчивостью к нагреву, не деформируются при ударе. Марки У10 и выше также отличаются хорошей прочностью, однако они становятся пластичными при длительном контакте с высокими температурами, что снижает их универсальность. Основные марки инструментальных сталей:

| Категория | Марки | Физические особенности |

| Углеродистая, стандартная | У7, У7А | Марки отличаются хорошей прочностью, низкой электропроводностью, низким риском коррозии. Подходят для производства деревообрабатывающих инструментов — топоры, стамески, долота. Также могут применяться для изготовления зубил, иголок, плоскогубцев, кусачек, молотков, ручных пил, крючков. |

| Углеродистая, повышенной прочности | У8, У9 + подвиды | Марки обладают повышенной прочностью, но хуже переносят локальный или общий нагрев. Поэтому их используют для производства деревообрабатывающего оборудования — топоры, стамески, станковое оборудование, пилы, ролики. Также могут применяться для производства мелких деталей, которые не будут подвергаться нагреву — запчасти для часов, иголки, крючки, заклепки, гвозди, болты, шурупы. |

| Углеродистая, стандартной или повышенной прочности, с легирующими добавками или без них | У10, У11 + подвиды | Марки хорошо выдерживают деформацию и локальный нагрев до невысоких температур, отличаются пониженным риском коррозии. Легирующие добавки могут улучшать физические свойства марок (устойчивость к нагреву, пониженный риск коррозии, повышенная пластичность). Основные запчасти — сверла, ленточные пилы, фрезы, ролики, шаберы, напильники. Некоторые марки применяются для изготовления медицинского оборудования, деталей для электронных инструментов. |

| Углеродистая, повышенной или стандартной прочности, без легирующих добавок | У12, У12А | Марки относятся к категории грубых сталей, отличающихся пониженным классом точности. Сфера применения — производство прочных запчастей или деталей, которые не будут нагреваться до средних, высоких температур. Примеры запчастей — резцы, молотки, топоры, ручные пилы, напильники. |

| Углеродистая, стандартной или повышенной прочности, без легирующих добавок | У13, У13А | Марки относят к группе грубых сталей, которые становятся пластичными при нагреве. Обладают пониженным классом точности, поэтому эти марки используют для производства ручных обрабатывающих инструментов. Примеры — напильники, лезвия, надфили, инструменты для гравировки, хирургическое оборудование. |

Основные особенности

Современная металлургическая промышленность производит сталь в значительных объемах, поскольку это один из основных конструкционных материалов. Доля сталей, состав которых обогащен легированными элементами, составляет в данном объеме только 10%, остальная часть – это конструкции и изделия из обычных углеродистых сплавов. Данный факт свидетельствует о том, что именно углеродистые стали можно назвать основным материалом, используемым в современной промышленности.

Изделия из углеродистых сталей окружают нас повсюду

Широкая распространенность углеродистой стали объясняется:

- невысокой стоимостью производства;

- хорошей обрабатываемостью различными методами (резанием, давлением, сваркой);

- хорошими эксплуатационными данными.

Инструментальные стали, относящиеся к сплавам углеродистой группы, отличает сложный химический состав, основу которого (97–99,5%) составляет железо. Кроме последнего, в них содержатся следующие элементы:

- хром, никель и медь (их добавляют специально);

- сера, фосфор, азот, кислород, водород (данные элементы присутствуют в инструментальной стали потому, что их невозможно совсем удалить при ее очищении);

- марганец и кремний (их появление определяется особенностями производства инструментальных углеродистых сталей).

Содержание основных химических элементов в углеродистой стали

Значительное влияние на характеристики инструментальных сталей оказывает углерод, который намеренно вводится в их состав. От количества данного элемента зависит модификация структуры сплава. Так, у инструментальных сталей, в составе которых менее восьми десятых процента углерода, перлитная и ферритная внутренняя структура, более восьми десятых процента – цементитная и перлитная, ровно восемь десятых процента – полностью перлитная.

Большое количество углерода в составе инструментальных углеродистых сталей определяет следующие их характеристики:

- невысокую пластичность и хорошую ударную вязкость;

- исключительно высокую прочность;

- устойчивость к холодной механической обработке.

Твердость металлопродукции из углеродистых сталей

На характеристики сплавов, которые содержат в своем составе значительное количество углерода, негативное влияние оказывают окислы железа. Чтобы уменьшить это влияние, в состав углеродистых сталей специально вводят следующие элементы:

- кремний (часть объема данного элемента преобразуется в форму силикатных включений, остальное его количество полностью растворяется в феррите);

- марганец (используется для раскисления железо-углеродистого сплава, но при этом решает и другие важные задачи: удаление из феррита и цементита, составляющих основу сплава, соединений железа с серой, которые крайне негативно влияют на его качество; повышение прочности металлических листов, полученных по горячекатаной технологии).

Допустимые отклонения по химическому составу в прокатных изделиях, предназначенных для дальнейшей переделки

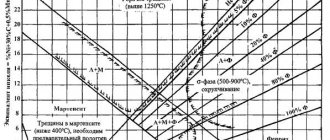

Особенности закалки, отжига

Многие категории инструментальных сталей подвергаются закалке, отжигу для улучшения физических свойств материала. Для закалки инструмент нагревается в соляных ваннах — это позволяет распределить тепло равномерно по всей поверхности металла. Быстрорежущие металлы нагреваются ступенчато с помощью трех ванн:

- В первой ванне температура находится в пределах от 400 до 550 градусов. Металл сперва помещаются в эту ванну на срок не более 1 часа.

- После равномерного обогрева запчасти деталь переносят в другую соляную ванну, где температура будет на 200-300 градусов выше.

- После нагрева деталь вновь переносят в третью ванну, где температура составляет 1250-1300 градусов. В этой ванне проходит финальная закалка металла.

Ступенчатая закалка позволяет равномерно распределить мартенсит, аустенит по всему материалу, что благоприятно сказывается на его физических свойствах. Чтобы расплавить часть аустенита, нужно выполнить финальный отпуск в ванне, температура которой составляет не более 550 градусов. Отпуск рекомендуется повторять хотя бы 3 раза, чтобы снизить количество аустенита ниже критического уровня. Для дополнительной закалки можно также применять технологию обработки холодом. Для этого закаленный металл следует поместить в емкость с жидким материалом, температура которого составляет от -100 до -50 градусов. Низкотемпературная закалка выполняется в один этап, повторная закалка не требуется, что связано с особенностью расплава аустенита при низких температурах.