Главная / Электроды

Назад

Время на чтение: 4 мин

0

1700

Медь, медные сплавы-достаточно не простой материал для работы даже опытного сварщика, а для новичка совершенно точно-темный лес.

Для успешной работы будет недостаточно лишь профессиональных рук, так же понадобятся качественные материалы, ведь часто именно они решают исход работы. Некачественное оснащение может сыграть фатальную шутку даже с настоящим специалистом.

Когда приступает к сварке с таким не простым металлом будете готовы к ряду трудностей. Проблем может быть масса, начиная с того что метал может стать пористым, то есть не цельным, заканчивая окислением, что значительно уменьшим качество данной работы.

- Электроды для меди

- Названия электродов

- Отдельные модели

- Нюансы эксплуатации

- Итог

Чем варить медь: способы

Для успешной и качественной сварки меди чаще всего применяют инверторы, полуавтоматы, газовые аппараты, аргоновые. Ручную, полуавтоматическую и автоматическую сварку купрума и его соединений можно выполнить плавящимися и неплавящимися электродами. Для работы с медью и сталью используется автоматическая дуговая технология, флюс.

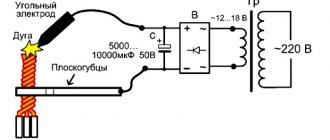

Электрошлаковый метод рекомендуется для соединения изделий толщиной 30-55 миллиметров. Используя инвертор можно применить угольный электрод, например, ESAB OK Carbon, Weldline CARBONAIR PLUS. В магазине представлен широкий выбор производителей. Отлично зарекомендовала себя сварка меди графитовым типом электрода. Ниже приведены несколько подзаголовков, в которых дано более подробное описание лучших способов сварки меди и ее сплавов.

Особенности при сваривании меди с разными металлами

Иногда возникает необходимость соединения разных материалов. Соблюдение некоторых рекомендаций помогает получить надежный, прочный шов.

Нихромовые детали

Заготовки из меди и нихрома сваривают, используя графитовые электроды. Они поддерживают стабильное горение дуги, длина которой зависит от напряжения. Стержень не плавится при нагревании до нужной температуры. В структуре стержня происходит термоэлектронная реакция, позволяющая варить нихром с медью при силе тока от 10 А. Преимуществами графитового электрода являются экономичность, отсутствие эффекта залипания.

С алюминием

Для дуговой сварки меди с этим металлом используют 2 способа:

- Контактный метод. В этом случае учитывают разницу в температурах плавления. При стыковании берут более длинную алюминиевую заготовку. Сварочную ванну обдувают азотом. Воздух подавать в рабочую зону нельзя, это способствует образованию тугоплавкой пленки. При соединении труб элементы надевают на стержень, совмещая в одной точке.

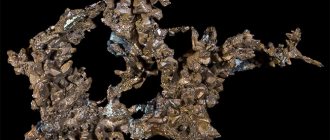

- Замковый способ. В этом случае на алюминиевую пластину накладывают плоскую медную заготовку. Шов формируют по периметру. Его ширина должна совпадать с толщиной полосы. Процесс ведется с применением графитовых вставок, формирующих соединение.

Для дуговой сварки меди с алюминием используют контактный метод.

Сварка со сталью

Соединять детали из этих металлов сложно, но возможно. В этом случае применяются те же способы, что при сварке стальных деталей. Обращают внимание на разницу в температурах плавления материалов. Кромку стального элемента делают более длинной и тонкой, чтобы она начала плавиться быстрее. При работе с угольным электродом сварка ведется с током прямой полярности. Напряжение дуги составляет 40-55 В. Во время сварки используют флюс, предназначенный для работы с медью. Его вводят в промежуток между кромками.

Иногда возникает необходимость соединения стальной заготовки со шпилькой. В таком случае используют точечную сварку меди с обратной полярностью. Процесс ведется с использованием проволоки. Предварительный прогрев деталей не требуется. Заварить стальную шпильку на медной пластине сложно. Поэтому к заготовке прикрепляют кольцо. В него затем вставляют шпильку.

Сварочный аппарат для меди

Качественные сварочные аппараты для меди:

- – полуавтоматы и автоматы;

- – TIG – аппараты;

- – инверторы.

Популярные модели производит TESLA, СПЕЦЭЛЕКТРОМАШ, ЭСАБ.

BUDDY TIG 160 от ESAB (на фото справа) имеет двух и четырехтактные режимы включения горелки. С его помощью можно соединять нержавейку и большинство других видов металлов. Он совместим практически с любыми генераторами.

Инвертор RENEGADE ES 300i ESAB сохраняет в памяти несколько параметров сварки. Автоматически устанавливает лучшие параметры пуска по настроенному току. Он легкий, но у него высокая мощность.

Инверторные аппараты позволяют сваривать медные прутки, они вырабатывают ток 60-110 ампер. Для них нужно покупать медь/угольные электроды. Компания HUNTER выпускает полупрофессиональные модели, например, ММА 257D, рассчитанные на непрерывную работу продолжительностью два часа.

TESLA известна надежными аппаратами типа ММА 265, 275, 255. У них есть функция возбуждения бесконтактной дуги. Они без проблем подключаются к обычной бытовой сети. Ими удобно сваривать медь и ее сплавы, цветные металлы.

Инструкция по сварке меди разными способами

Для соединения деталей из этого металла применяют полуавтоматические или инверторные сварочные аппараты. Выбор технологии зависит от вида оборудования, требований к швам.

Инверторная сварка

Устройство поддерживает стабильные силу тока и напряжение. Имеется несколько предустановленных режимов. Компактный прибор имеет небольшой вес, что облегчает его перемещение. Инструкция по сварке предписывает соблюдение таких правил:

- Шов накладывают небольшими стежками, длина которых не должна превышать 4 см. При работе делают перерывы, препятствующие перегреву металла, способствующему появлению прожогов.

- Электрод держат под наклоном 10-20°.

- Перед тем как варить медь инвертором, правильно выбирают параметры тока и напряжения. При этом учитывают тип сплава, толщину деталей.

Рекомендуем к прочтению Как варить силумин в домашних условиях

Инвертор – это улучшенная модификация сварочного аппарата.

Допускается подключение проводов прямым или обратным способом.

При помощи полуавтомата

Этот тип оборудования применяется при формировании длинных соединений. Равномерная подача присадочного материала делает шов прочным, однородным. Нельзя совершать поперечные движения проволокой или электродом. Это приводит к появлению пор. Сварку полуавтоматом в домашних условиях начинают только после обработки кромки. Рекомендованные параметры сварки:

- диаметр проволоки – 2 мм;

- сила тока – 300 А;

- тип флюса – АН-26 или К-13;

- напряжение – 30 В;

- вид присадочного материала – М1-3.

Сварка аргоном

В этом случае используются вольфрамовые электроды, питающие кабели подключаются по схеме обратной полярности. Детали сваривают без предварительного нагрева. Шов ведут справа-налево. Рабочую часть аппарата держат перпендикулярно обрабатываемой поверхности. Рекомендованный расход аргона – 10-18 л в минуту. Сварочный ток выбирают с учетом толщины детали.

Сварка аргоном позволяет защитить металл от окисления.

Работа в газовой среде

В этом случае сварку осуществляют с использованием горелки. Перед началом работы сварщик должен изучить, в чем заключается сложность при сварке меди этим способом. Затруднения возникают на этапе расчета расхода газа:

- при толщине заготовок до 1 см этот показатель составляет 15 л в минуту;

- если работа ведется с более массивными деталями, расход стоит увеличить до 20-25 л в минуту.

Для равномерного прогрева толстых конструкций применяют 2 горелки. Повысить качество соединения помогают флюсы с содержанием бора.

Состав сварочной проволоки должен полностью соответствовать таковому у соединяемых изделий. Если это невозможно, выбирают максимально близкие варианты.

Какие марки электродов применяются для сварки меди

Для сварки, наплавки меди и цветных металлов, сварки медных труб и проч. применяются специальные медные электроды для сварки. К данному типу относятся электроды

- Комсомолец-100,

- ОЗБ-2М,

- ОЗБ-3,

- АНЦ/ОЗМ-2,

- АНЦ/ОЗМ-3,

- ESAB ОК 94.25,

- ESAB OK 94.35,

- ESAB OK 94.55,

- ESAB OK NiCu-7 (OK 92.86),

- ESAB OK Ni-1 (OK 92.05),

- ZELLER 390.

Работать ими нужно начинать, зная некоторые их особенности и характеристики.

Комсомолец-100

предназначен для наплавки, сварки меди марки М1-М3. Работа должна производится на

постоянном токе (о сварочных токах здесь), в нижнем или наклонном положениях. Выпускаются электроды Комсомолец-100 толщиной 3-5 миллиметров. Рекомендуемая сила тока для диаметра 3 мм 90-180 ампер, 4 мм 120-140, 5 мм 150-190. Эти показатели зависят от положения шва. Перед началом работы рекомендуется нагреть свариваемое изделие до 300-700 градусов, в зависимости от его толщины.

ОЗБ-2М предназначен и для работы с бронзой, используемой в художественном литье. Ими можно наплавлять ее на сталь, исправлять дефекты чугуна. При этом необходимо включать ток обратной полярности, производить работу в вертикальном или горизонтальном положении. ОЗБ-2М состоят из меди, железа, фосфора, марганца, никеля и олова. Их длина 350 мм. Для успешной работы необходимо устанавливать сварочный ток следующих значений: для диаметра 3 мм/ 90 – 120 ампер, 4 мм/120 – 160.

ОЗБ-3 используются в работе с цветными металлами, медью и бронзой. Они делаются со специальным покрытием (узнайте тут больше о покрытиях электродов). Сварку нужно производить только в нижнем положении. Используется постоянный ток. Коэффициент и производительность наплавки ОЗБ-3 12,5 г/А.ч – 3,5 кг.ч при диаметре изделия 4 мм.

АНЦ/ОЗМ-2 применяется для работы с чистой медью, при этом ее нет необходимости нагревать, если она не очень толстая. Сварка должна производиться в наклонном или нижнем положениях. Используется постоянный ток обратной полярности. Расходуется АНЦ/ОЗМ-2 1,6 кг на то, чтобы наплавить килограмм металла.

АНЦ/ОЗМ-3 нужны для работы с изделиями из меди технических марок по ГОСТ 859-78. Они выпускаются толщиной 4-6 мм. Чтобы успешно выполнить сварку нужно настроить ток на 220-300 ампер для диаметра 4 мм, 350-400 для 5 мм, 420-600 для 6 мм. Положение шва должно быть нижнее. Работать нужно короткой дугой, с медью толщиной до 10 мм, без подогрева, без разделки кромок одно или двусторонним швом с небольшими поперечными колебаниями электрода.

ESAB ОК 94.25 хорошо

подходит для работы с многими цветными металлами, сплавами. Особенно с медью, оловянной бронзой, пережженным чугуном, латунью. Они могут использоваться для наплавки на сталь, для ее защиты от коррозийного воздействия. Толстые медные изделия рекомендуется нагреть до 300 градусов. Лучше всего работать маркой ESAB ОК 94.25 в пространственных положениях 1-4.

Специфика материала

Способность меди и сплавов на ее основе (латуни, бронзы) свариваться с различными материалами зависит от имеющихся в составе примесей. Если концентрация в ней серы, свинца, фосфора и подобных элементов минимальна, операцию выполнить проще. Отрицательно на свариваемость материала влияют следующие его особенности:

- способность окисляться, вызывающая возникновение хрупких зон в месте обработки;

- предрасположенность к росту единицы структуры материала также снижает прочность заготовки;

- высокий коэффициент линейного расширения, вызывающий усадку;

- стремление поглощать газы, снижающее прочность шва;

- высокая степень теплопроводности обязывает использовать мощный источник нагрева;

- быстротекучесть (вязкость), затрудняющая сварку в вертикальном или потолочном положении.

Если говорить о видах меди, свариваемой лучше других, к ним относятся раскисленные материалы (М-1р — М-3р). Кислорода у них имеется менее 0,01%.

Чтобы избежать проблем при сварке меди, следуют фундаментальным правилам: использовать газовую либо флюсовую защиту области сварки, а также применяют электроды с раскислителями вроде кремния, марганца или алюминия.

Состав защитных покрытий электродов

Покрытые электроды часто требуются для электросварки. В табличке указаны основные марки и варианты их покрытий:

| Компоненты покрытия | № состава и марка электродов | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| К-100 | ЗТ | Комсо- молец | ММ3-2 | – | – | ОЗЧ-1 | ОЗМ-1 | ММ3-1 | ||

| 1-ый слой | 2-ой слой | |||||||||

| Плавиковый шпат | 10 | 32 | 10 | 30 | 82 | 12,5 | 7,5 | 12,5 | 30 | 32 |

| Полевой шпат | 12 | – | 12 | 14 | – | – | – | 15 | 20 | – |

| Железный порошок | – | – | – | – | – | – | 50 | – | – | – |

| Гранит | – | – | – | – | – | 15 | – | – | – | – |

| Кремнистая медь | 20 | – | – | – | – | – | – | 25 | – | – |

| Ферротитан | – | – | – | – | – | – | 6 | – | – | – |

| Диоксид титана | – | – | – | – | 8 | – | – | – | – | – |

| Ферромарганец | 38 | – | 50 | – | – | 47,5 | 2,5 | 47,5 | – | – |

| Марганцевая руда | – | 17,5 | – | – | – | – | – | – | 5 | 17,5 |

| Серебристый графит | – | 16 | – | 8 | – | – | – | – | – | 16 |

| Ферросилиций (Si=45%) | – | 32 | 8 | – | – | 25 | 2,4 | – | – | 32 |

| Алюминий (порошок) | – | 2,5 | – | – | – | – | – | – | – | 2,5 |

| Кварц | – | – | – | – | – | – | 4,5 | – | – | – |

| Мрамор | – | – | – | – | 10 | – | 27 | – | – | – |

| Поташ | – | – | – | 5 | – | – | – | – | – | – |

| Симанал* | – | – | – | 43 | – | – | – | – | 20 | – |

| Криолит | – | – | – | – | – | – | – | – | – | – |

| Сумма, % | 80 | 100 | 80 | 100 | 100 | 100 | 100 | 100 | 75 | 100 |

| Жидкое стекло, % | 20 | замес | 20 | замес | замес | замес | замес | замес | 25 | замес |

| Примечания. Состав покрытия №3 является модификацией основного покрытия №1 для электрода К-100, применяемый в случаях, когда отсутствует кремнистая бронза. *Симанал является раскислителем, он содержит 27-30%Al, 31-35%Si, до 0,2%C, до 0,5%Р | ||||||||||

Материал электродной проволоки

Медь

При сварке медных деталей электродами из меди, латуни или бронзы требуется выполнить обязательную обработку кромок, аналогичную угольной сварке. Сварной шов обрабатывается аналогично.

Медные электроды выполнены из марок М1-М3. Иногда их дополнительно легируют фосфором. Оптимальное покрытие для этого вида электродов имеет в своем составе:

- ферросплав марганца и железа – 50%,

- ферросплав железа и кремния (75-ти %) – 8%,

- шпат полевой – 12%,

- флюорит – 10%,

- расплавленное стекло – (20%).

Именно на последнем элементе замешаны все остальные. Толщина такого покрытия составляет 0,4 мм. Это не единственный вариант покрытия, другие можете посмотреть в табличке сверху.

Бронза

Для сварки медных деталей допустимо использование бронзовых стержней марки БрКМц-3-1. Их покрытие имеет состав:

- руда марганца – 17.5%,

- ферросплав железа и кремния (75-ти %) – 32%,

- флюорит – 32%,

- кристаллический литейный графит – 16%,

- алюминий — 2.5%.

Эти компоненты также замешиваются в стекле в жидком состоянии. Марка БР.ФО 4-03 тоже довольно популярна. Бронзовые стержни помогают сформировать хороший шов. Однако они хуже раскисляют медь, чем все остальные варианты. Также снижается прочность шва при использовании прута Бр.КМц 3-1.

Материал для стержней

Стержни, которые устанавливаются в электродах и предназначены для сплавов меди, производятся из прутков и проволоки. Их состав соответствует ГОСТу. Главным образом это бронза и медь. Часто находят применение в производстве сплавы металлов. Медные стержни выполняют в диаметре от 2 до 6 мм. Они могут быть обернуты жестью толщиной 0,3 мм. На них наносится различное покрытие. Оно может быть рутиловым и основным.

Для электродов Комсомолец-100 стержень изготавливается из меди М1. Бронзовые изделия выполняются из специального металла и покрываются смесью различных веществ. Иногда их производят из оловянно-фосфористой бронзы. Бронзовый стержень придает отличное качество швам. Они меньше окисляют металлы, нежели медные. Бронзовые стержни снижают механическую прочность при определённых условиях.

Выбор диаметра электрода

Это значение зависит от толщины свариваемой меди, материала самого стержня, вида кромок и т.д. Прутки из бронзы БФ.Оф 4-0.3 или меди выбираются сечением, равным толщине свариваемого металла, но не превышающим 6 миллиметров. При стержнях прочих марок сечение берется на 1 мм больше, чем стенки медных элементов.

Для сварки в несколько слоев или при наличии среднего или толстого медного изделия диаметр сечения вычисляется по формуле:

d= от (s/2 — 2) до s/2, где s – толщина для сварки, а d – диаметр самого электрода.

При этом медные листы не сваривают электродами с диаметров свыше 8 миллиметров. В основном сейчас используют средние величины в 5-6 миллиметров. При диаметре менее 3 миллиметров стержень становится довольно хрупким. Проволоке от 2 миллиметров и ниже требуется нагартовка.

Ключевые принципы сварки

Проводя сварочные работы по сварке меди и ее сплавов, сварщик сталкивается с определенными трудностями. На шве может формироваться трещина. При работе легкоплавкие соединения скапливаются на границах кристаллов. Соответственно, образуются поры. Надо это учитывать и предотвращать. Медь толщиной до 4 мм соединяют без разделки кромок, до 10 мм — с односторонней разделкой. Скос кромок должен иметь угол не более 70 градусов.

Допускается притупление от 1,5 до 3 мм. Текучесть заметно осложняет работу в потолочном, горизонтальном и вертикальном положениях. Дуговая сварка производится при повышенном сварочном токе из-за высокой теплопроводности металла. Кромки соединяются с минимальным зазором из-за высокой текучести меди. Нередко рекомендуют использовать стальную подкладку.

Изделия толщиной больше 6 мм необходимо нагревать до 250 градусов. Делать это заранее, учитывая при этом характеристики плавления металла и особенности сплавов. Тонкий металл не следует нагревать. Лучше производить дугой от 10 до 15 мм такую сварку. Это позволяет манипулировать электродом намного легче.

При постоянном токе обратной полярности сваривается медь. Это также нужно учитывать. Дуговая сварка латуни и бронзы выполняется мощной дугой. Это происходит при увеличенном напряжении за счёт соответствующей силы тока. Работа выполняется быстро и на большой скорости. Сварку по возможности рекомендуется делать в нижнем положении, а также при угле наклона 20 градусов по отношению к вертикали.

Дуга направляется на поверхность сварочной ванны. Лучше применять специальные подкладки. Их делают из графита и асбеста. Характеристики металла при этом надо обязательно учитывать. Медь плавится при плюс 1080 градусах. Прочность ее составляет 20 кг на квадратный миллиметр. Если изделие толстое, надо обрабатывать его постепенно. Наполняется один слой за другим.

Сварка выполняется обратноступенчатым швом. Длина каждого участка составляет от 20 до 30 см. Его делят на две части: в соотношении 75% и 25%. Обрабатывается длинный участок по направлению к меньшему. За счет этого понижается риск возникновения трещин. Работа выполняется снизу. Шов правится кувалдой или молотком по причине вспенивания. В процессе сварки необходимо уменьшить ток, так как разогрев тонкой меди может привести к ожогам. Перед началом работы электроды прокаливаются при рекомендуемой производителем температуре.

Аргонодуговая

Аргон выступает в качестве защитного газа, способного вытеснять атмосферный кислород и препятствовать образованию окисла. Сварка выполняется неплавящимся электродом из вольфрама. При работе с массивными деталями предусмотрено их предварительное нагревание. Присадкой служит медный пруток, в состав которого входят примеси никеля. Присадка маркируется. Так, МНЖКТ-5-1-0,2-0,02 – это медно-никелевый сплав, а БрКМц 3-1 – бронза.

Способ разделки кромок ничем не отличается от подготовительных работ при ручной дуговой сварке. V-образная разделка подразумевает наличие угла раскрытия кромок в 60-70° градусов. Электрод наклонен на 80° градусов от вертикали. Направление сварки совпадает с направлением острого угла. Особенностью сварки TIG для меди является то, что сварщик в своих манипуляциях должен «расталкивать» присадку по сторонам, обеспечивая более надежное сплавление с кромками.

Особенности применения

Мало просто выбрать электроды по меди, необходимо также знать, как их правильно использовать. Также важно учитывать физико-химические свойства самого металла, чтобы полученный шов соответствовал нормам качества.

Медь, медные сплавы, бронза и латунь — текучие металлы. При плавлении они быстро теряют твердую форму. К тому же, обладают повышенной теплопроводностью. Это означает, что сквозь них тепло проходит гораздо быстрее, чем при сварке других металлов. Медь и ее сплавы плавятся быстро, поэтому важно подобрать оптимальный температурный режим, чтобы не образовались прожоги. Учитывайте, что медь может быть химически активна по отношению к некоторым газам. Например, при взаимодействии с водородом или кислородом она видоизменяется и теряет стойкость к образованию пор. В некоторых случаях возможно даже образование горячих трещин.

Правильное использование

Недостаточно грамотно выбрать электроды для меди, следует разобраться в правилах их использования. Чтобы шов соответствовал всем требованиям, необходимо учитывать свойства меди.

Медь обладает такой характеристикой, как текучесть. Сразу после начала процесса плавления исчезает ее твердая форма. Кроме этого меди свойственна повышенная теплопроводность. Тепло через медь проходит гораздо быстрее, чем через другие металлы, что может привести к образованию прожогов.

Также следует учитывать, что вследствие существенно повышенной активности при взаимодействии с газами возможно образование пор и даже горячих трещин.

Поэтому так важен установленный правильно режим сваривания и проведение подготовительных работ. Перед началом сварочного процесса необходима закалка электродов не менее одного часа. Также следует подготовить свариваемые детали: очистить их от загрязнений, следов краски и масел, и разделать их кромки.

При работе электроды для пайки меди следует водить со средней скоростью. Формирование шва должно происходить равномерно, чтобы исключить прожоги, наплывы и непровары. Силу тока устанавливают на 10% меньше, чем обычно.

Правильное использование включает в себя регулярную заточку медных электродов. Инструмент для заточки медных электродов предназначается для того, чтобы зачищать контактную поверхность электродов от нагара.

Нюансы эксплуатации

Вы можете подобрать идеальные электроды для работы с медью, но просто на просто, не знать с какой стороны к ним подойти. Не мало важен и сам металл, его химико-физические характеристики, не зная этого вы никогда не получите шов высокой пробы.

Также нужно помнить что такие металлы как медь, латук, бронза, их сплавы имеют свойство течь. Когда вы начинаете их расправлять они очень быстро деформируются. Ещё имеют очень высокую теплопроводность.

То есть при сварке тепло действует на них сильнее нежели на другие металлы. Помните про теплопроводность, если при работе с медью или её сплавами вы подбираете не подходящую мощность то будете готовы до прожогов в металле.

Если вы используете газовую сварку, то так же, будет осторожны поскольку медь химически активный элемент которые взаимодействует с газами.

Если медь начинает взаимодействие с водородом или же кислородом, то оно изменяет свои свойства становиться при сварке не цельной, это очень сильно снижает качество сварки. Также в редких ситуациях появляются трещины ещё по-горячему.

Желательно перед началом сварки очень нагреть электроды, в печи. Показатели времени, температуры при которой нужно прогревать зависеть он марки электрода.

Также важно подготовить к работе сам металл с которым будет проводиться работа, разделите кромки, идеально их отчистить, работа с загрязнённым материалам, в пыли или же с коррозиями полностью исключена.

Скорость нанесения должна быть не очень высокой, но и не низкой. Делайте шов аккуратным без наплывов, не проверенных мест, прожжённого металла равномерно.

Что бы вас не тронулось большинство проблем нужно подобрать правильный режим на сварочном аппарате. Уменьшите силу тока процентом на десять.

Если вы ещё совсем новичок, то лучше сразу сделать не высокую силу тока и по немного её увеличивать, одновременно наблюдал как на это реагирует металл.

Отличительные особенности

Первое, что следовало бы подчеркнуть при рассмотрении процедуры сварки меди, — это зависимость хода работ от сплава. В действительности используется медь далеко не в чистом виде. На практике приходится дело иметь с различными примесями и сплавами. Чем чище медь, тем легче проводить подобные работы. Однако количество металла в примеси является не самым главным определяющим нюансом. Основные особенности и сложности, возникающие при ведении сварочных работ, должен знать каждый мастер.

- Медь, являясь представителем цветных металлов, быстро окисляется. В результате химической реакции с кислородом на поверхности металла образуется пленка – окисел. Она достаточно жаропрочная, поэтому существенно препятствует свариванию. На подготовительном этапе следует в обязательном порядке избавиться от этой пленки.

- Следует учитывать коэффициент теплового расширения. Медь в процессе нагревания расширяется достаточно сильно. При охлаждении происходит обратный процесс. Если формированию шва это никак не препятствует, то после его застывания будут наблюдаться разрывы и трещины.

- Жидкий металл поглощает кислород и водород. Закись меди имеет другую температуру плавления, нежели чистый металл, что существенно осложняет работу. Водород, вступая в реакцию с кислородом, образует внутри жидкого металла пузырьки с водяным паром. После сварки в зоне шва наблюдаются трещины, а сам металл становится пористым.

- Изменение температуры в широких диапазонах за малые промежутки времени приводит к реструктуризации кристаллов. Мелкозернистая структура превращается в крупнозернистую. Такие изменения приводят к повышению хрупкости меди в зоне шва.

- Внутренние дефекты свариваемых деталей возникают при плавлении и кристаллизации. Благодаря высокому коэффициенту теплопроводности, медь быстро плавится и после этого сразу же кристаллизуется.

- Показатель текучести данного металла в несколько раз превышает показатель для стали. При работе с толстыми заготовками приходится нагревать материал до высоких температур. В таком случае проплавка кромки практически невозможна. Именно с проблемой текучести при сварке меди применяют двустороннюю технологию. Следует помнить, что сложны вертикальные и потолочные работы.

- Такие свойства меди, как прочность и пластичность, зависят от температуры. Если температура металла находится в пределах 200°C градусов, то эти параметры достаточно высокие. Но при дальнейшем нагревании металла происходит их резкое снижение. Для меди температура в 550°C градусов является критической, так как пластичность практически исчезает. Это еще один фактор, который способствует появлению трещин в зоне ведения сварки.

Еще раз отметим, что чистую медь легче сваривать, чем медь с различными примесями. Также неприхотлива и раскисленная медь. Это металл с низким содержанием кислорода.

Но, к сожалению, на практике подобные материалы встречаются редко, поэтому для качественной сварки приходится применять флюсы, присадки, а работу вести в среде защитного газа. В качестве присадок используются такие раскислители, как марганец, кремний, алюминий. Имея в наличии электроды, стержни которых содержат перечисленные элементы, можно медь варить в режиме ручной дуговой сварки (MMA).