Особенности процесса производства стали

В производстве чугуна и стали применяются разные технологии, несмотря на достаточно близкий химический состав и некоторые физико-механические свойства. Отличия заключаются в том, что сталь содержит меньшее количество вредных примесей и углерода, за счет чего достигаются высокие эксплуатационные качества. В процессе плавки все примеси и лишний углерод, который становится причиной повышения хрупкости материала, уходят в шлаки. Технология производства стали предусматривает принудительное окисление основных элементов за счет взаимодействия железа с кислородом.

Выплавка стали в электропечи

Рассматривая процесс производства углеродистой и других видов стали, следует выделить несколько основных этапов процесса:

- Расплавление породы. Сырье, которое используется для производства металла, называют шихтой. На данном этапе при окислении железа происходит раскисление и примесей. Уделяется много внимания тому, чтобы происходило уменьшение концентрации вредных примесей, к которым можно отнести фосфор. Для обеспечения наиболее подходящих условий для окисления вредных примесей изначально выдерживается относительно невысокая температура. Формирование железного шлака происходит за счет добавления железной руды. После выделения вредных примесей на поверхности сплава они удаляются, проводится добавление новой порции оксида кальция.

- Кипение полученной массы. Ванны расплавленного металла после предварительного этапа очистки состава нагреваются до высокой температуры, сплав начинает кипеть. За счет кипения углерод, находящийся в составе, начинает активно окисляться. Как ранее было отмечено, чугун отличается от стали слишком высокой концентрацией углерода, за счет чего материал становится хрупким и приобретает другие свойства. Решить подобную проблему можно путем вдувания чистого кислорода, за счет чего процесс окисления будет проходить с большой скоростью. При кипении образуются пузырьки оксида углерода, к которым также прилипают другие примеси, за счет чего происходит очистка состава. На данной стадии производства с состава удаляется сера, относящаяся к вредным примесям.

- Раскисление состава. С одной стороны, добавление в состав кислорода обеспечивает удаление вредных примесей, с другой, приводит к ухудшению основных эксплуатационных качеств. Именно поэтому зачастую для очистки состава от вредных примесей проводится диффузионное раскисление, которое основано на введении специального расплавленного металла. В этом материале содержатся вещества, которые оказывают примерно такое же воздействие на расплавленный сплав, как и кислород.

Кроме этого, в зависимости от особенностей применяемой технологии могут быть получены материалы двух типов:

- Спокойные, которые прошли процесс раскисления до конца.

- Полуспокойные, которые имеют состояние, находящееся между спокойными и кипящими сталями.

При производстве материала в состав могут добавляться чистые металлы и ферросплавы. За счет этого получаются легированные составы, которые обладают своими определенными свойствами.

Преимущества и недостатки дуговых печей постоянного и переменного тока

- Главная

- >

- Библиотека

- >

- Производство стали в ДСП

Первые дуговые сталеплавильные печи, появившиеся в конце XIX века, были печами постоянного тока. Позже в течение многих десятилетий в черной металлургии доминировали печи переменного тока. И несмотря на достигнутые успехи, дуговые печи переменного тока обладают целым рядом недостатков:

- они работают с относительно низким коэффициентом мощности,

- являются источниками мощных помех в питающих энергосистемах,

- вызывают сильную загазованность окружающей среды,

- имеют высокий уровень шума.

Для устранения указанных недостатков с начала 80-х годов все большее распространение начинают находить дуговые печи постоянного тока.

До 1990 г. число этих печей было единицы, к началу 1993 г. в мире в эксплуатации находилось 46 дуговых печей постоянного тока, а к концу 1998 г. — более 130 дуговых сталеплавильных печей постоянного тока.

В проектировании и эксплуатации ДСП постоянного тока было использовано множество новых разработок как электротехнических и конструкторских, так и технологических: новые конструкции трансформаторов, выпрямителей, фурм, горелок, новые системы автоматизации и управления, способы вдувания кислорода, углерода, шлакообразующих, подогрева и загрузки шихты, дожигания технологических газов, донный внецентренный выпуск плавок, вспенивание шлаков, донная продувка ванны газами и т.д.

Продолжительность плавки в новых крупных печах составляет менее 60 мин и ожидается доведение ее в ближайшее время до 30 — 40 мин.

Основными отличиями печей постоянного тока различных фирм является количество подовых электродов — катодов и конструкция токопроводящего узла — анода. Многоэлектродные печи постоянного тока распространения не получили. Практически все работающие дуговые печи постоянного тока являются одноэлектродными.

По конструкции используемые токопроводящие узлы подины в основном можно разделить на четыре типа (в скобках — фирма-разработчик):

- токопроводящая подина, охлаждение воздушное (АВВ Industrie AG);

- многостержневой металлический подовый электрод, охлаждение воздушное (МАN GHH / Nippon Коkan);

- многопластинчатый металлический подовый электрод, охлаждение воздушное (Deutshe Voest Alpine Industrieanlagenbau);

- одностержневой металлический электрод, иногда несколько электродов, охлаждение водяное (Clecim).

Особых преимуществ у какого-либо из этих подовых электродов не выявлено; стойкость их, как правило, превышает 1200 плавок.

Силовая линия дуговых печей постоянного тока в отличие от трехфазных печей включает выпрямительный блок и сглаживающий реактор, снижающий эффект мерцания. Для питания постоянным током используют тиристорные и диодные преобразователи. Однозначного мнения о том. какой из этих преобразователей лучше, в настоящее время нет. В мире освоено производство мощных и компактных выпрямителей для печей любой емкости. В случае недостаточной единичной мощности преобразователей их объединяют в блоки для получения необходимых параметров источников питания. Источники питания могут собираться по схемам последовательного, параллельного либо параллельно-последовательного подключения. Это повышает надежность, так как при выходе из строя одного трансформатора процесс плавки может быть продолжен с использованием оставшегося. Кроме того, может быть реализован режим с повышенным напряжением при последовательном включении и повышенным током дуги при параллельном включении тиристорных секций без увеличения установленной мощности источником электропитания. В подине дуговой печи можно размещать несколько изолированных от корпуса электродов и создавать печи большой мощности, подключая каждый источник электропитания к определенному подовому электроду.

Печи постоянного тока имеют следующие преимущества по сравнению с печами переменного тока:

- меньший удельный расход электродов на 50-60 %;

- снижение уровня фликера на 50 %;

- возможность подводить большую мощность;

- более высокую надежность электрооборудования;

- работа с длинными дугами;

- перемешивание ванны под воздействием электродинамических сил;

- упрощение технического обслуживания и сокращение трудозатрат;

- равномерная тепловая нагрузка на футеровку печи;

- снижение уровня шума на 15 дБ;

- стабилизация технологии;

- лучшее формирование колодцев при проплавлении шихты;

- снижение угара легирующих элементов;

- снижение содержания азота в стали:

- уменьшение газовыделения и пылеобразоаания;

- снижение расхода огнеупоров;

- повышение производительности.

Однако, несмотря на широко рекламируемые преимущества печей постоянного тока, некоторые фирмы предпочитают устанавливать трехфазные печи.

Это обусловлено следующим:

- капитальные затраты на печь переменного тока ниже;

- суммарный расход электроэнергии практически одинаков;

- торцовый расход электродов и воздействие на питающую сеть высокоимпедансных трехфазных печей и печей постоянного тока сближаются;

- печи переменного тока имеют большую гибкость регулирования температуры ванны.

Недостатки дуговых печей постоянного тока:

- работа на длинных дугах приводит к повышенным тепловым потерям (дуга постоянного тока характеризуется пониженным значением градиента потенциала в столбе дуги, что для обеспечения выделения в дуге требуемой мощности вызывает необходимость увеличения ее длины до 0,8 -1,0 м. После расплавления шихты это приводит к росту потоков излучения на стены и свод печи и увеличению тепловых потерь);

- в дуговой печи постоянного тока требуются специальные меры по предотвращению отклонения дуги из-за явления магнитного дутья;

- ввод в электрическую цепь полупроводникового источника снижает надежность установок и повышает их стоимость.

Аналогично не отвечает электротехнологическим требованиям и дуга переменного тока. В начальный период плавки дуга имеет небольшую длину, что повышает вероятность эксплуатационных коротких замыканий и увеличивает расход энергии, усиливает влияние на питающую сеть. В то же время дуга непрерывно перемещается, что расширяет колодцы и снижает остроту проблемы перегрева подины. По расплавлении шихты дуга переменного тока более эффективна (без учета расхода электродов).

Исследования показали, что КПД дуг переменного тока в зависимости от электрического и шлакового режимов изменяется в пределах 0,55 — 0,85, КПД дуг постоянного тока — в пределах 0.40 — 0,75, чем и объясняется больший, в некоторых случаях, удельный расход электроэнергии в дуговых печах постоянного тока.

Показатели работы современных дуговых печей постоянного и переменного тока близки, за исключением расхода электродов – на дуговых печах постоянного тока расход графитированных электродов примерно в два раза ниже чем на дуговых печах переменного тока.

В ближайшем будущем продолжится «соревнование» дуговых печей постоянного и переменного тока, будут строиться те и другие печи, но опережающими темпами будут строиться дуговые печи постоянного тока — примерно в два раза больше, чем новых дуговых печей переменного тока.

При определении типа строящейся печи в каждом конкретном случае проводится комплексный анализ проекта, где учитываются

- географическое расположение площадки, на которой будет установлена печь;

- вид используемой металлошихты;

- наличие мощных источников электроэнергии;

- обеспеченность топливом и кислородом;

- экологические требования;

- возможности рафинирования жидкого металла в агрегатах внепечной обработки и другие факторы.

При прочих равных условиях предпочтение отдается технологиям и агрегатам, характеризуемым меньшими издержками на сырьевые материалы и их транспортировку.

- ← Раздел 13.1

- Раздел 13.2.2.1 →

Способы производства стали

Существует несколько методов производства стали, каждый обладает своими определенными достоинствами и недостатками. От выбранного способа зависит то, с какими свойствами можно получить материал. Основные способы производства стали:

- Мартеновский метод. Данная технология предусматривает применение специальных печей, которые способны нагревать сырье до температуры около 2000 градусов Цельсия. Рассматривая способы производства легированных сталей, отметим, что этот метод также позволяет проводить добавление различных примесей, за счет чего получаются необычные по составу стали. Мартеновский метод основан на применении специальных печей.

- Электросталеплавильный метод. Для того чтобы получить материал высокого качества проводится производство стали в электропечах. За счет применения электрической энергии для нагрева сырья можно точно контролировать прохождение процесса окисления и выделения шлаков. В данном случае важно обеспечить появление шлаков. Они являются передатчиком кислорода и тепла. Данная технология позволяет снизить концентрацию вредных веществ, к примеру, фосфора и серы. Электрическая плавка может проходить в самой различной среде: избыточного давления, вакуума, при определенной атмосфере. Проводимые исследования указывают на то, что электросталь обладает самым высоким качеством. Применяется технология для производства качественных высоколегированных, коррозионностойких, жаропрочных и других видов стали. Для преобразования электрической энергии в тепловую применяется дуговая печь цилиндрической формы с днищем сферического типа. Для обеспечения наиболее благоприятных условий плавки внутреннее пространство отделывается при использовании жаропрочного металла. Работа устройства возможна только при подключении к трехфазной сети. Стоит учитывать, что сеть электрического снабжения должна выдерживать существенную нагрузку. Источником тепловой энергии становится электрическая дуга, возникающая между электродом и расплавленным металлом. Температура может быть более 2000 градусов Цельсия.

- Кислородно-конвертерный. Непрерывная разливка стали в данном случае сопровождается с активным вдуванием кислорода, за счет чего существенно ускоряется процесс окисления. Применяется этот метод изготовления и для получения чугуна. Считается, что данная технология обладает наибольшей универсальностью, позволяет получать металлы с различными свойствами.

Способы производства оцинкованной стали не сильно отличаются от рассматриваемых. Это связано с тем, что изменение качеств поверхностного слоя проходит путем химико-термической обработки.

Существуют и другие технологии производства стали, которые обладают высокой эффективностью. Например, методы, основанные на применении вакуумных индукционных печей, а также плазменно-дуговой сварки.

Электронная библиотека

Общетехнические дисциплины / Технология производств / Получение стали в электрических печах

Выплавка стали в электрических печах из года в год увеличивается. В них можно получить более высокую температуру и восстановительную или нейтральную атмосферу, что очень важно при выплавке высоколегированных сталей.

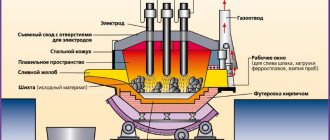

Для производства стали наиболее часто применяют трехфазные дуговые электрические печи (рис. 6.4) с вертикальными графитовыми или угольными электродами и непроводящим подом. Ток, нагревающий ванну в этих печах, проходит по цепи электрод – дуга – шлак – металл – шлак – дуга – электрод. Вместимость таких печей достигает 400 т.

Печь (рис. 6.4) состоит из металлического кожуха цилиндрической формы и сферического или плоского дна. Внутри печь футерована огнеупорными материалами. Подобно мартеновским, дуговые печи могу быть кислыми и основными. В основных печах подина выкладывается из магнезитового кирпича, сверху которого делается набивной слой из магнезита или доломита толщиной 150 – 200 мм. В кислых печах применяют динасовый кирпич и набивку из кварцита на жидком стекле.

В зависимости от состава перерабатываемого сырья, марки выплавляемой стали, а также конструкции и материала футеровки печи ход плавки может сильно различаться. Для примера кратко рассмотрим плавку стали с окислением в основной дуговой печи.

Такая плавка характерна для случая, когда перерабатываемое сырье содержит фосфор и значительно отличается по составу других элементов от состава заданной марки стали. После загрузки печи электроды опускают на металлическую шихту, предварительно засыпав ее сверху известью в количестве 2 – 3 % от массы загруженного в

печь металла. Известь способствует ровному горению дуги, предохраняет материалы от поглощения газов и быстрее образует шлак. Плавление ведут при наибольшей мощности печи, чтобы быстрее создать в печи жидкую фазу.

Еще до полного расплавления шихты в печь засыпают известь и железную руду для получения в первом периоде плавки окислительного шлака.

Через 10 – 15 мин после загрузки руды из печи скачивают 60 – 70 % шлака – с ним удаляется большая часть фосфора.

После скачивания шлака в печь опять засыпают известь, полностью расплавляют и нагревают металл и порциями засыпают железную руду и известь. По мере повышения температуры усиливаются окисление углерода и кипение ванны, что, как известно, способствует удалению из металла растворенных в нем газов и неметаллических включений.

В период кипения для полного удаления фосфора из металла несколько раз скачивают шлак. Вместо скаченного шлака направляется новый.

После того как содержание углерода в металле достигнет нижнего предела для заданной марки, а содержание фосфора снизится до 0,015 %, шлак опять удаляют и дают ванне «прокипеть» 25 мин, без присадки руды. После этого начинают восстановительный период плавки. В печь загружают смесь извести, плавикового шпата CaF2 и мелкого кокса для образования восстановительного шлака. Имеющаяся в металле ванны закись железа и марганца при этом начинает переходить в шлак и восстанавливаться имеющимся в шлаке углеродом кокса. После побеления шлака в него вводят еще более сильные восстановители – молотый ферросилиций или алюминий.

Отличительной особенностью выплавки стали в электрических печах является активное раскисление шлака, что приводит к диффузионному раскислению металла, непрерывно отдающему растворенный в нем кислород в восстановительный шлак. Такой метод раскисления предотвращает загрязнение металла неметаллическими включениями, выделяющимися при раскислении.

Продолжительность выплавки стали в дуговой печи составляет 6 – 8 ч и зависит от ее мощности и конструкции, выплавляемой марки стали, а также характера исходного сырья.

Расход электроэнергии зависит от мощности и конструкции печи, продолжительности плавки и, следовательно, характера сырья и заданной марки стали. На выплавку углеродистой стали массой 1 т расходуется 500 – 700 кВт·ч/т.

Мартеновский способ

Суть данной технологии заключается в переработке чугуна и другого металлолома при применении отражательной печи. Производство различной стали в мартеновских печах можно охарактеризовать тем, что на шихту оказывается большая температура. Для подачи высокой температуры проводится сжигание различного топлива.

Схема мартеновской печи

Рассматривая мартеновский способ производства стали, отметим нижеприведенные моменты:

- Мартеновские печи оборудованы системой, которая обеспечивает подачу тепла и отвода продуктов горения.

- Топливо подается в камеру сгорания поочередно, то с правой, то с левой стороны. За счет этого обеспечивается образование факела, который и приводит к повышению температуры рабочей среды и ее выдерживание на протяжении длительного периода.

- На момент загрузки шихты в камеру сгорания попадает достаточно большое количество кислорода, который и необходим для окисления железа.

При получении стали мартеновским способом время выдержки шихты составляет 8-16 часов. На протяжении всего периода печь работает непрерывно. С каждым годом конструкция печи совершенствуется, что позволяет упростить процесс производства стали и получить металлы различного качества.

Шихтовые материалы

§ 34.

Металлы, сплавы, специальные лигатуры, шлакообразующие присадки и другие материалы, которые используют для приготовления различных сплавов, в литейном производстве называют шихтовыми материалами или шихтой. В состав шихты входят: свежие материалы (доменные чугуны различных марок, медь, алюминий, цинк, никель и др.), которые поступают в литейные цехи с металлургических заводов; лом черных сплавов и лом цветных сплавов, представляющие собой переработанные промышленные отходы; специальные ферросплавы и лигатуры (промежуточные сплавы более тугоплавких элементов с легкоплавкими), поступающие с металлургических заводов; отходы литейного производства и механических цехов (литники, прибыли, бракованные детали и брикетированная стружка). Количественное соотношение различных материалов в шихте зависит от качества исходных материалов и от требований, которые предъявляют к изготовляемым сплавам.

§ 35.

Основные типы плавильных печей

В литейном производстве используются плавильные печи, работающие на твердом, жидком или газообразном топливе (коксе, нефти, мазуте, газе), и печи электрические. К первому типу печей относят вагранки и тигельные печи, ко второму типу — дуговые электрические печи и электрические индукционные печи. Наибольшее распространение для плавки чугуна получили печи шахтного типа—вагранки. Серый чугун, получаемый в этих печах, используют для отливок различных по сложности деталей. В электрических печах плавится сталь, легированный чугун, а также белый чугун, перерабатываемый затем в ковкий чугун. Схема вагранки приведена на рис. 35. Вагранка представляет собой шахтную печь, основой которой является сварной металлический кожух 1, футерованный изнутри огнеупорным кирпичом 2. Щель между кожухом и футеровкой засыпается сухим кварцевым песком 3. В верхней части вагранки находится загрузочное окно 4. Часть шахты вагранки, расположенная ниже загрузочного окна, футеруется чугунными пустотелыми кирпичами 5, которые предохраняют ее от разрушения при загрузке шихты 7.

Загружают вагранку с помощью скипового подъемника или консольного крана. Верхняя часть вагранки заканчивается искрогасителем 6.

Для поддержания горения в вагранке через специальные отверстия 8, называемые фурмам и, подается воздух (дутье), нагнетаемый вентилятором. Расплавленный чугун по поду 9, расположенному в нижней части шахты, стекает через специальное отверстие и желоб в копильник 10. В начале работы в вагранку загружают слой кокса высотой 500—1500 мм и поджигают его. Этот слой кокса называется холостой колошей. Затем на холостую колошу загружают рабочую коксовую колошу, флюс и первую порцию металлической шихты. После загрузки материалов через фурмы подают воздух, необходимый для горения топлива. В плавильном поясе чугун и шлаки расплавляются и стекают в горн вагранки. Образующиеся газы, поднимаясь вверх, нагревают металлическую шихту и топливо, а затем уходят в трубу.

По мере сгорания кокса и плавления чугуна загружаемая в вагранку шихта опускается вниз, а на ее место загружают новые порции шихтовых материалов. В процессе плавки жидкий чугун скапливается в горне вагранки. Шлак всплывает на поверхность чугуна и периодически выпускается через шлаковую летку. Накопившийся чугун сливается через летку по желобу в специальный копильник, а затем в ковш. Производительность вагранок 0,5—30 т чугуна в час.

В целях пожарной безопасности и предохранения от загрязнения окружающей местности вагранки снабжают искрогасителями, которые одновременно являются и пылеуловителями.

Для плавки стали в литейных цехах используют мартеновские и электродуговые печи с основной и кислой футеровкой, а также индукционные тигельные печи.

На рис. 36 показана схема дуговой электропечи. Источником тепла в этой печи является электрическая дуга, возникающая между расплавом 3, находящимся в ванне печи 4, и тремя графитовыми электродами 1 (проходящими через свод печи 6), по которым подается электрический ток. Вместимость таких печей составляет 1,5—10 т. Длительность плавки 1,5—4 ч. Приготовленный металл выливается при наклоне печи, осуществляемом специальным механизмом, через желоб 5. Загрузка шихты в печь производится через окно 2 или через свод печи, поднимаемый и поворачиваемый специальным механизмом.

Плавка стали в дуговой электрической печи состоит из следующих операций: заправки электропечи, завалки шихты, расплавления шихты и разливки готовой стали.

Индукционная печь (рис. 37) состоит из каркаса 6, сделанного из немагнитного материала, внутри которого находится индуктор (катушка), выполненный из витков 7 медной трубки, по которым протекает охлаждающая вода. Витки отделены друг от друга изоляцией ‘8. Плавильный тигель 5 в этой печи выполнен из набивной футеровки. Верхние части футеровки 1 и 3 и ее нижняя часть 4 делают из фасонных огнеупорных кирпичей, слой 2 выполняется огнеупорной обмазкой. Источником тепла в этих печах является индукционный ток, возбуждаемый в загруженной в тигель шихте при пропускании по индуктору переменного тока повышенной частоты.

Рис. 38. Дуговая однофазная электропечь для плавки медных сплавов

Плавка цветных сплавов производится в тигельных печах с мазутным или газовым отоплением, в электрических печах сопротивления, а также в дуговых или индукционных электрических печах.

Медные сплавы плавят в тигельных, пламенных и электрических печах. Наиболее широко применяют дуговые однофазные электрические печи типа ДМК (рис. 38). Печь представляет собой металлический барабан 1, футерованный огнеупорным кирпичом 2. Тепло, необходимое для расплавления меди, создается электрической дугой, возникающей между двумя горизонтально расположенными электродами 3. Установленный на роликах 4 барабан 1 может поворачиваться на определенный угол двигателем и зубчатой передачей.

Шихтовые материалы загружают через рабочее окно, снабженное желобом, по которому выпускают готовый расплав. Для выплавки медных сплавов шихтовыми материалами служат чушки, машинный лом, отходы собственного производства и т. д. В процессе плавки меди, цинка и свинца выделяются вредные газы и пары, поэтому плавильные печи снабжают мощной вытяжной вентиляцией.

Алюминиевые сплавы плавят в тигельных и пламенных печах, электрических печах сопротивления и индукционных печах. На рис. 39 показана тигельная печь с газовым обогревом для плавки алюминиевых сплавов. Печь имеет огнеупорную футеровку 1, внутрь которой вставлен чугунный тигель 2. Газ подводится в горелку 4 и сгорает в пространстве между футеровкой и тиглем. Отверстие 3 предусмотрено для выпуска металла при прогорании тигля. Продукты горения и газы из сплава отводятся вытяжным колпаком 5. Печь подвешена цапфами на боковых опорах и может наклоняться с помощью штурвала и червячной передачи.

В кислородных конвертерах

Сегодня проводится производство различной стали в кислородных конвертерах. Данная технология предусматривает продувку жидкого чугуна в конвертере. Для этого проводится подача чистого кислорода. К особенностям этой технологии можно отнести нижеприведенные моменты:

- Конвертор – специальное оборудование, которое представлено стальным сосудом грушевидной формы. Вместительность подобного устройства составляет 100-350 тонн. С внутренней стороны конструкция выкладывается огнеупорным кирпичом.

- Конструкция верхней части предполагает горловину, которая необходима для загрузки шихты и жидкого чугуна. Кроме этого, через горловину происходит удаление газов, образующихся в процессе плавления сырья.

- Заливка чугуна и добавление другой шихты проводится при температуре около 1400 градусов Цельсия. Для того чтобы обеспечить активное окисление железа чистый кислород подается под давлением около 1,4 МПа.

- При подаче большого количества кислорода чугун и другая шихта окисляется, что становится причиной выделения большого количества тепла. За счет сильного нагрева происходит расплавка всего шихтового материала.

- В тот момент, когда из состава удаляется излишек углерода, продувка прекращается, фурма извлекается из конвертора. Как правило, продувка продолжается в течение 20 минут.

- На данном этапе полученный состав содержит большое количество кислорода. Именно поэтому для повышения эксплуатационных качеств в состав добавляют различные раскислители и легирующие элементы. Образующийся шлак удаляется в специальный шлаковый ковш.

- Время конверторного плавления может меняться, как правило, оно составляет 35-60 минут. Время выдержки зависит от типа применяемой шихты и объема получаемой стали.

Читать также: Как называется сверлильный станок

Стоит учитывать, что производительно подобного оборудования составляет порядка 1,5 миллионов тонн при вместительности 250 тонн. Применяется данная технология для получения углеродистых, низкоуглеродистых, а также легированных сталей. Кислородно-конвертерный способ производства стали был разработан довольно давно, но сегодня все равно пользуется большой популярностью. Это связано с тем, что при применении этой технологии можно получить качественные металлы, а производительность технологии весьма высока.

В заключение отметим, что в домашних условиях провести производство стали практически невозможно. Это связано с необходимостью нагрева шихты до достаточно высокой температуры. При этом процесс окисления железа весьма сложен, как и удаления вредных примесей

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Электропечи имеют следующие преимущества:

- • быстрый нагрев и поддержание температуры до 2000 °С;

- • возможность создания окислительной, восстановительной, нейтральной среды, а также высокое разрежение, что приводит к более полному раскислению стали;

- • наведение высокоизвестковых шлаков (благодаря высокой температуре), что позволяет более полно удалять серу и фосфор;

- • точность получения стали заданного состава.

Электропечи используют для выплавки качественных углеродистых, легированных, высоколегированных, инструментальных сталей и жаропрочных сплавов.

По принципу действия электропечи делятся на дуговые и индукционные. Производительность дуговых печей — 0,6—200 т, индукционных — 0,6—60 т. В таких печах возможно выплавление металлов с высокой концентрацией тугоплавких элементов, таких как хром, вольфрам, никель, кобальт и др.

В дуговой электрической печи

(рис. 1.7) между опущенными через свод 5 графитовыми электродами

4

и шихтой образуется электрическая дуга. При этом в относительно малом объеме развивается большая мощность (16 000 кВт). В плазме дуги температура достигает 10 000 °С и выше. Загрузку печи производят через окно

6,

а выпуск готового металла — через летку

3

и желоб

2.

Для наклона и слива металла и шлака печь оборудована роликами/с электроприводом.

В электропечи загружают стальной лом, железную руду (для окисления примесей) и флюсы, а для раскисления вводят легирующие добавки (ферромарганец, ферросилиций и др.). С целью экономии электроэнергии и увеличения производительности чугун используют редко.

Рис. 1.7.

Дуговая электрическая печь:

1

— ролики;

2

— желоб;

3

— летка;

4

—

электрод; 5 — свод; 6

— загрузочное окно

При электроплавке часто применяют продувку кислородом, в результате чего производительность печи увеличивается на 20—30 %, экономятся дорогостоящие ферросплавы, электроды, а также электроэнергия.

Плавка в индукционных печах

характеризуется небольшим угаром легирующих элементов, отличается высоким КПД, возможностью точного регулирования температуры. Кроме того, по сравнению с электродуговыми печами в индукционных печах нет электродов и электрических дуг, что дает возможность получать стали с низким содержанием углерода и газов. К недостаткам этих печей можно отнести низкую температуру шлака, что не позволяет так же интенсивно, как в дуговых печах, удалять фосфор и серу при плавке, и низкую стойкость футеровки.

Индукционные печи обычно применяют для выплавки высоколегированных сталей и сплавов особого назначения (коррозионно-стойких, жароупорных и др.).

Существуют крупные печи (до 25 т), работающие на токе промышленной частоты (50 Гц), а также средние и мелкие (до 60 кг). Печи питаются от генераторов тока частотой от 500 до 2500 Гц.

На рис. 1.8 показано устройство индукционной печи для плавки стали. Внутри спирального многовиткового индуктора 4

, выполненного из медной трубки, в которой циркулирует вода для охлаждения, находится огнеупорный тигель

5.

К токопрово-

Рис. 1.8.

Индукционная электропечь:

1

— металл;

2

— съемный свод;

3

— ось;

4

— водоохлаждаемый индуктор; 5 — тигель; 6 — корпус; 7 — генератор высокой

дящим зажимам индуктора подключается питающий генератор. Индуктор и тигель установлены в корпусе 6.

Для выдачи готовой стали вся печь поворачивается вокруг оси

3.

При пропускании тока через индуктор

4

металл в тигле находится в быстропеременном электромагнитном поле и разогревается индуктированными токами.

Для получения сталей с минимальным содержанием газов и неметаллических включений применяют индукционные печи для плавки в разреженной среде (в вакууме) и в защитной газовой среде (например, аргоне).

Плавильные электропечи имеют преимущества по сравнению с другими плавильными агрегатами:

а) легко регулировать тепловой процесс, изменяя параметры тока;

б) можно получать высокую температуру металла,

в) возможность создавать окислительную, восстановительную, нейтральную атмосферу и вакуум, что позволяет раскислять металл с образованием минимального количества неметаллических включений.

Электропечи используют для выплавки конструкционных, высоколегированных, инструментальных, специальных сплавов и сталей.

Различают дуговые и индукционные электропечи.

Дуговая плавильная печь.

Рис. 5. Схема дуговой плавильной печи

Дуговая печь питается трёхфазным переменным током. Имеет три цилиндрических электрода 9

из графитизированной массы, закреплённых в электрододержателях

8

, к которым подводится электрический ток по кабелям

7

. Между электродом и металлической шихтой

3

возникает электрическая дуга. Корпус печи имеет форму цилиндра. Снаружи он заключён в прочный стальной кожух

4

, внутри футерован основным или кислым кирпичом

1

. Плавильное пространство ограничено стенками

5

, подиной

12

и сводом

6.

Съёмный свод

6

имеет отверстия для электродов. В стенке корпуса рабочее окно

10

(для слива шлака, загрузки ферросплавов, взятия проб), закрытое при плавке заслонкой. Готовую сталь выпускают через сливное отверстие со сливным желобом

2

. Печь опирается на секторы и имеет привод

11

для наклона в сторону рабочего окна или желоба. Печь загружают при снятом своде.

Вместимость печей составляет 0,5…400 тонн. В металлургических цехах используют электропечи с основной футеровкой, а в литейных – с кислой.

Читать также: Чистка латуни лимонной кислотой

В основной дуговой печи осуществляется плавка двух видов:

а) на шихте из легированных отходов (методом переплава),

б) на углеродистой шихте (с окислением примесей).

Плавку на шихте из легированных отходов

ведут без окисления примесей. После расплавления шихты из металла удаляют серу, наводя основной шлак, при необходимости науглероживают и доводят металл до заданного химического состава. Проводят диффузионное раскисление, подавая на шлак измельченные ферросилиций, алюминий, молотый кокс. Так выплавляют легированные стали из отходов машиностроительных заводов.

Плавку на углеродистой шихте

применяют для производства конструкционных сталей. В печь загружают шихту: стальной лом, чушковый передельный чугун, электродный бой или кокс, для науглероживания металлов и известь. Опускают электроды, включают ток. Шихта под действием электродов плавится, металл накапливается в подине печи. Во время плавления шихты кислородом воздуха, оксидами шихты и окалины окисляются железо, кремний, фосфор, марганец, частично, углерод. Оксид кальция из извести и оксид железа образуют основной железистый шлак, способствующий удалению фосфора из металла. После нагрева до 1500…1540 0 C загружают руду и известь, проводят период «кипения» металла, происходит дальнейшее окисление углерода. После прекращения кипения удаляют шлак. Затем приступают к удалению серы и раскислению металла заданного химического состава. Раскисление производят осаждением и диффузионным методом. Для определения химического состава металла берут пробы и при необходимости вводят в печь ферросплавы для получения заданного химического состава. Затем выполняют конечное раскисление алюминием и силикокальцием, выпускают сталь в ковш.

При выплавке легированных сталей в дуговых печах в сталь вводят легирующие элементы в виде ферросплавов.

В дуговых печах выплавляют высококачественные углеродистые стали – конструкционные, инструментальные, жаростойкие и жаропрочные.

Индукционные тигельные плавильные печи

Выплавляют наиболее качественные коррозионно-стойкие, жаропрочные и другие стали и сплавы.

Вместимость от десятков килограммов до 30 тонн.

Рис. 6. Схема индукционной тигельной печи

Печь состоит из водоохлаждаемого индуктора 3

, внутри которого находится тигель

4

(основные или кислые огнеупорные материалы) с металлической шихтой, через индуктор от генератора высокой частоты проходит однофазный переменный ток повышенной частоты (500…2000 Гц).

При пропускании тока через индуктор в металле 1

, находящемся в тигле, индуцируются мощные вихревые токи, что обеспечивает нагрев и плавление металла. Для уменьшения потерь тепла, печь имеет съ¨мный свод

2

.

Тигель изготавливают из кислых (кварцит) или основных (магнезитовый порошок) огнеупоров. Для выпуска плавки печь наклоняют в сторону сливного ж¨лоба.

Под действием электромагнитного поля индуктора при плавке происходит интенсивная циркуляция жидкого металла, что способствует ускорению химических реакций, получению однородного по химическому составу металла, быстрому всплыванию неметаллических включений, выравниванию температуры.

В индукционных печах выплавляют сталь и сплавы из легированных отходов методом переплава

, или из чистого шихтового железа и скрапа с добавкой ферросплавов

методом сплавления

.

После расплавления шихты на поверхность металла загружают шлаковую смесь для уменьшения тепловых потерь металла и уменьшения угара легирующих элементов, защиты его от насыщения газами.

При плавке в кислых печах, после расплавления и удаления плавильного шлака, наводят шлак из боя стекла . Для окончательного раскисления перед выпуском металла в ковш вводят ферросилиций, ферромарганец и алюминий.

В основных печах раскисление проводят смесью из порошкообразной извести, кокса, ферросилиция, ферромарганца и алюминия.

В основных печах выплавляют высококачественные легированные стали с высоким содержанием марганца, титана, никеля, алюминия, а в печах с кислой футеровкой – конструкционные, легированные другими элементами стали.

В печах можно получать стали с незначительным содержанием углерода и безуглеродистые сплавы, так как нет науглероживающей среды.

При вакуумной индукционной плавке индуктор, тигель, дозатор шихты и изложницы, помещают в вакуумные камеры. Получают сплавы высокого качества с малым содержанием газов, неметаллических включений и сплавы, легированные любыми элементами.

Разливка стали.

Из плавильных печей сталь выпускают в ковш, который мостовым краном переносят к месту разливки стали. Из ковша сталь разливают в изложницы или кристаллизаторы машины для непрерывного литья заготовок. В изложницах или кристаллизаторах сталь затвердевает и получают слитки, которые подвергаются прокатке, ковке.

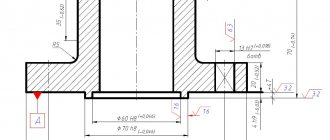

Изложницы

– чугунные формы для изготовления слитков.

Изложницы выполняют с квадратным, прямоугольным, круглым и многогранным поперечными сечениями.

Слитки с квадратным сечением переделывают на сортовой прокат: двутавровые балки, швеллеры, уголки. Слитки прямоугольного сечения – на листы. Слитки круглого сечения используются для изготовления труб, колёс. Слитки с многогранным сечением применяют для изготовления поковок.

Спокойные и кипящие углеродистые стали разливают в слитки массой до 25 тонн, легированные и высококачественные стали – в слитки массой 0,5…7 тонн, а некоторые сорта высоколегированных сталей – в слитки до нескольких килограммов.

Сталь разливают в изложницы сверху (рис. 7.а), снизу (сифоном) (рис. 7.б) и на машинах непрерывного литья (рис. 7).

В изложницы сверху

сталь разливают непосредственно из ковша

1

. При этом исключается расход металла на литники, упрощается подготовка оборудования к разливке. К недостаткам следует отнести менее качественную поверхность слитков, из-за наличия пленок оксидов от брызг металла, затвердевающих на стенках изложницы.

Применяется для разливки углеродистых сталей.

Рис.7. Разливка стали в изложницы

а – сверху; б – снизу (сифоном)

При сифонной разливке

одновременно заполняются несколько изложниц (4…60). Изложницы устанавливаются на поддоне

6

, в центре которого располагается центровой литник

3,

футерованный огнеупорными трубками

4

, соединённый каналами

7

с изложницами. Жидкая сталь

2

из ковша

1

поступает в центровой литник и снизу плавно, без разбрызгивания наполняет изложницу

5

.

Поверхность слитка получается чистой, можно разливать большую массу металла одновременно в несколько изложниц.

Используют для легированных и высококачественных сталей.

Непрерывная разливка

стали состоит в том, что жидкую сталь из ковша

1

через промежуточное разливочное устройство

2

непрерывно подают в водоохлаждаемую изложницу без дна – кристаллизатор

3

, из нижней части которого вытягивается затвердевающий слиток

5

.

Перед заливкой металла в кристаллизатор вводят затравку – стальную штангу со сменной головкой, имеющей паз в виде ласточкиного хвоста, которая в начале заливки служит дном кристаллизатора. Вследствие интенсивного охлаждения жидкий металл у стенок кристаллизатора и на затравке затвердевает, образуется корка, соединяющая металл с затравкой. Затравка движется вниз при помощи тяговых роликов 6

, постепенно вытягивая затвердевающий слиток из кристаллизатора. После прохождения тяговых роликов

6

, затравку отделяют. Скорость вытягивания составляет в среднем 1 м/мин. Окончательное затвердевание в сердцевине происходит в результате вторичного охлаждения водой из брызгал

4

. Затем затвердевший слиток попадает в зону резки, где его разрезают газовым резаком

7,

на куски заданной длины. Слитки имеют плотное строение и мелкозернистую структуру, отсутствуют усадочные раковины.

Рис. 8. Схема непрерывной разливки стали

Читать также: Распиновка utp кабеля 8 жил

Способы повышения качества стали

Улучшить качество металла можно уменьшением в нём вредных примесей, газов, неметаллических включений. Для повышения качества металла используют: обработку синтетическим шлаком, вакуумную дегазацию металла, электрошлаковый переплав (ЭШП), вакуумно-дуговой переплав (ВДП), переплав металла в электронно-дуговых и плазменных печах и т. д.

Вакуумная дегазация

проводится для уменьшения содержания в металле газов и неметаллических включений.

Вакуумирование

стали проводят в ковше, при переливе из ковша в ковш, при заливке в изложницу.

Для вакуумирования в ковше ковш с жидкой сталью помещают в камеру, закрывающуюся герметичной крышкой. Вакуумными насосами создают разрежение до остаточного давления 0,267…0,667 кПа. При понижении давления из жидкой стали выделяются водород и азот. Всплывающие пузырьки газов захватывают неметаллические включения, в результате чего содержание их в стали снижается. Улучшаются прочность и пластичность стали.

Электрошлаковый переплав (ЭШП)

применяют для выплавки высококачественных сталей для подшипников, жаропрочны сталей.

Переплаву подвергается выплавленный в дуговой печи и прокатанный на пруток металл. Источником теплоты является шлаковая ванна, нагреваемая электрическим током. Электрический ток подводится к переплавляемому электроду 1

, погруженному в шлаковую ванну

2

, и к поддону

9

, установленному в водоохлаждаемом кристаллизаторе

7

, в котором находится затравка

8

. Выделяющаяся теплота нагревает ванну

2

до температуры свыше 1700?C и вызывает оплавление конца электрода. Капли жидкого металла

3

проходят через шлак и образуют под шлаковым слоем металлическую ванну

4

. Перенос капель металла через основной шлак способствует удалению из металла серы, неметаллических включений и газов. Металлическая ванна пополняется путём расплавления электрода, и под воздействием кристаллизатора она постепенно формируется в слиток 6. Содержание кислорода уменьшается в 1,5…2 раза, серы в 2…3 раза. Слиток отличается плотностью, однородностью, хорошим качеством поверхности, Высокими механическими и эксплуатационными свойствами. Слитки получают круглого, квадратного и прямоугольного сечения, массой до 110 тонн.

Рис.9. Схема электрошлакового переплава

Вакуумно-дуговой переплав (ВДП)

применяют в целях удаления из металла газов и неметаллических включений.

Процесс осуществляется в вакуумно-дуговых печах с расходуемым электродом. Катод изготовляют механической обработкой слитка выплавляемого в электропечах или установках ЭШП.

Рис.10. Схема вакуумно-дугового переплава

Расходуемый электрод 3

закрепляют на водоохлаждаемом штоке

2

и помещают в корпус печи

1

и далее в медную водоохлаждаемую изложницу

6

. Из корпуса печи откачивают воздух до остаточного давления 0,00133 кПа. При подаче напряжения между расходуемым электродом

3

(катодом) и затравкой

8

(анодом) возникает дуга. Выделяющаяся теплота расплавляет конец электрода. Капли жидкого металла

4

, проходя зону дугового разряда дегазируются, заполняют изложницу и затвердевают, образуя слиток

7

. Дуга горит между электродом и жидким металлом

5

в верхней части слитка на протяжении всей плавки. Охлаждение слитка и разогрев жидкого металла создают условия для направленного затвердевания слитка. Следовательно, неметаллические включения сосредоточиваются в верхней части слитка, усадочная раковина мала. Слиток характеризуется высокой равномерностью химического состава, повышенными механическими свойствами. Изготавливают детали турбин, двигателей, авиационных конструкций. Масса слитков достигает 50 тонн.

Существует много признаков, по которым можно классифицировать стали, поэтому общепринятыми признаками классификации сталей определены: химический состав, назначение, структура и качество сталей.

По химическому составу

стали классифицируются на углеродистые и легированные.

Углеродистые

стали подразделяются на

Положительной особенностью углеродистых сталей является достаточно высокий комплекс механических свойств, которые достигаются термической обработкой и хорошие технологические свойства: обрабатываемость резанием, свариваемость и обрабатываемость давлением. Стали достаточно дешевы.

Основными недостатками углеродистых сталей является малая прокаливаемость, поэтому достигаемый при термической обработке комплекс свойств может быть только в деталях малого сечения (6-12 мм). Стали чувствительны к перегреву при термической обработке, что определяет склонность к росту аустенитного зерна. Необходимость применения резких охладителей при закалке приводит к росту напряжений и повышенному браку. Поэтому углеродистые стали используются для изготовления простых деталей небольшого сечения.

Легированные стали – стали с добавлением элементов других металлов, называемых легирующими элементами. В зависимости от введенных элементов стали подразделяются на хромистые, марганцовистые, хромоникелевые и др. Суммарное содержание легирующих элементов должно быть не более 3-5% в низколегированных и более 10% в высоколегированных сталях.

Ведение легирующих добавок в сталь существенно повышает после термообработки показатели сопротивления пластическим деформациям по сравнению с углеродистыми сталями при равном содержании углерода. Легирующие элементы обеспечивают увеличение прокаливаемости стали, снижение коробления и трещин. Регулированием количества и состава легирующих добавок достигается получение определенного свойства стали.

По назначению

стали подразделяются на конструкционные, инструментальные.

Конструкционная сталь

применяется для изготовления деталей машин, конструкций в машиностроении и строительстве. Основное требование к конструкционной стали заключается в обеспечении жесткости, статической и цилиндрической прочности при гарантированной надежности и долговечности.

Высокий модуль упругости (Е=2,1х10 6 МПа) обеспечивает высокую жесткость и обуславливает ее применение для изготовления строительных конструкций и корпусных деталей, валов и др.

Конструкционные стали подразделяются на: строительные, машиностроительные и стали с особыми свойствами(теплоустойчивые, жаропрочные, коррозионностойкие).

Инструментальные стали

применяются:

– для изготовления инструмента для обработки материалов резанием с высоким содержанием углерода (от 0,7 до 1.2%);

– штампов для холодного и горячего деформирования

и должны обладать высокой твердостью, прочностью, износостойкостью и рядом других свойств.

По качеству стали классифицируются

| Р | S | ||

| Сталь обыкновенного качества | Не более | 0,045% | 0,055% |

| Качественная сталь | Не более | 0,035% | 0,040% |

| Высококачественная сталь | Не более | 0,025% | 0,025% |

| Особовысококачественная сталь | Не более | 0,025% | 0,015% |

Маркировка сталей

В нашей стране принято буквенно-цифровая система обозначения марок сталей и сплавов.

Углеродистые конструкционные качественные стали обозначаются двухзначным числом, указывающих на среднее содержание углерода в сотых долях процента.

Для инструментальных углеродистых сталей в марку стали вводят букву «У» и содержание углерода в десятых долях процента (У7,У9 и т.д.).

В легированных сталях присутствие того или иного легирующего элемента обозначается в марке буквой, условно соответствующей каждому элементу. После буквы указывается количество данного элемента округленное до целого числа. Если легирующего элемента присутствует в стали менее 1,5%, то цифра вслед за индексом не ставится.

Если содержание углерода в легированной углеродистой стали 1% и более, то цифру в начале марки не ставят (ХГСВ).

В марках быстрорежущих сталей введена первой букв «Р». и далее указывают в процентах количество вольфрама. Во всех быстрорежущих сталях содержится около 4% хрома, поэтому в обозначении марки буква «Х» не указывается. И количество углерода в стали тоже не указывается, т.к. его количество пропорционально количеству ванадия. (Р18, Р6М5).

Не нашли, что искали? Воспользуйтесь поиском:

Строение электрических печей для плавки металла

Электродуговая плавка металла производится в электропечи вместимостью от 0,5 до 200 т. Разрабатываются печи на 300 и 400 т. Принципиальная схема устройства дуговой электрической печи показана на рис. 1.

Корпус печи имеет форму цилиндра со сферическим или плоским днищем. Внешне он имеет защитный кожух из стального листа толщиной 10…40 мм, внутренняя поверхность футерована основными или кислыми огнеупорами. Угольные или графитовые электроды пропускаются через отверстия в своде печи. В стенке корпуса имеется рабочее окно, через которое сливают шлак, загружают ферросплавы, отбирают пробы металла.

Применяют два типа сталеплавильных электропечей: дуговые, и индукционные высокой частоты. Дуговые печи, в которых шихтовые материалы расплавляются теплом электрической дуги, наиболее распространенные благодаря высокому коэффициенту полезного действия, возможности выплавлять в них стали различных марок, простоте строения и удобства обслуживания.

Футеруют печи основными или кислыми огнеупорными материалами. Более распространены печи с основной футеровкой, так как в них можно удалять из жидких сталей серу и фосфор. Современные электродуговые печи оборудованы специальными устройствами, чтобы подводить кислород, используемый для окисления примесей во время плавления стали.

Технология плавки стали в основной дуговой электропечи

В зависимости от состава шихты в электрических печах с основной футеровкой можно плавить сталь тремя методами:

- с полным окислением примесей,

- с частичным их окислением,

- без окисления.

Материаловед

Чугун переделывается в сталь в различных по принципу действия металлургических агрегатах: мартеновских печах, кислородных конвертерах, электрических печах.

Производство стали в мартеновских печах

Мартеновский процесс (1864—1865, Франция). Впервые после многочисленных попыток удалось получить на поду пламенной печи жидкую сталь, так как до этого таким путем получали сталь в тестообразном состоянии. Мартен применил для сталеплавильной печи принцип регенерации тепла отходящих печных газов для подогрева топлива и воздуха, подаваемого в печь. В период до семидесятых годов ХХ века являлся основным способом производства стали. Способ характеризуется сравнительно небольшой производительностью, возможностью использования вторичного металла – стального скрапа. Вместимость печи составляет 200…900 т. Способ позволяет получать качественную сталь.

Мартеновская печь (рис. 3) по устройству и принципу работы является пламенной отражательной регенеративной печью. В плавильном пространстве сжигается газообразное топливо или мазут. Высокая температура для получения стали в расплавленном состоянии обеспечивается регенерацией тепла печных газов.

Современная мартеновская печь представляет собой вытянутую в горизонтальном направлении камеру, сложенную из огнеупорного кирпича. Рабочее плавильное пространство ограничено снизу подиной 12, сверху сводом 11, а с боков передней 5 и задней 10 стенками. Подина имеет форму ванны с откосами по направлению к стенкам печи. В передней стенке имеются загрузочные окна 4 для подачи шихты и флюса, а в задней – отверстие 9 для выпуска готовой стали.

Мартеновская печь

Рис. 3. Схема мартеновской печи

Характеристикой рабочего пространства является площадь пода печи, которую подсчитывают на уровне порогов загрузочных окон. Своды выполняют из термостойкого хромомагнезитового кирпича, что позволяет нагревать его до 1800 0С. Горячий газ подают в печь по центральному каналу, воздух – по двум боковым. Поэтому с обоих торцов плавильного пространства расположены головки печи 2, которые служат для смешивания топлива с воздухом и подачи этой смеси в плавильное пространство. В качестве топлива используют природный газ, мазут.

Для подогрева воздуха и газа при работе на низкокалорийном газе печь имеет два регенератора 1.

Регенератор – камера, в которой размещена насадка – огнеупорный кирпич, выложенный в клетку, который предназначен для нагрева воздуха и газов.

Отходящие от печи газы имеют температуру 1500…1600 0C. Попадая в регенератор, газы нагревают насадку до температуры 1250 0C. Через один из регенераторов подают воздух, который, проходя через насадку, нагревается до 1200 0C и поступает в головку печи, где смешивается с топливом. На выходе из головки образуется факел 7, направленный на шихту 6.

Отходящие газы проходят через противоположную головку (левую), очистные устройства (шлаковики), служащие для отделения от газа частиц шлака и пыли, направляются во второй регенератор.

Охлаждённые газы покидают печь через дымовую трубу 8.

После охлаждения насадки правого регенератора переключают клапаны, и поток газов в печи изменяет направление.

Температура факела пламени достигает 1800 0C. Факел нагревает рабочее пространство печи и шихту. Факел способствует окислению примесей шихты при плавке.

Продолжительность плавки составляет 3…6 часов, для крупных печей – до 12 часов. Готовую плавку выпускают через отверстие, расположенное в задней стенке на нижнем уровне пода. Отверстие плотно забивают мало спекающимися огнеупорными материалами, которые при выпуске плавки выбивают. Печи работают непрерывно, до остановки на капитальный ремонт – 400…600 плавок.

В зависимости от состава шихты, используемой при плавке, различают разновидности мартеновского процесса:

– скрап-процесс, при котором шихта состоит из стального лома (скрапа) и 25…45 % чушкового передельного чугуна, процесс применяют на заводах, где нет доменных печей, но много металлолома.

– скрап-рудный процесс, при котором шихта состоит из жидкого чугуна (55…75 %), скрапа и железной руды (15…30 % от массы металлической части шихты). Железную руду добавляют для ускорения окисления примесей чугуна. Процесс применяют на металлургических заводах, имеющих доменные печи.

Футеровка печи может быть основной и кислой. Если в процессе плавки стали в шлаке преобладают основные оксиды, то процесс называют основным мартеновским процессом, а если кислые – кислым.

Наибольшее количество стали производят скрап-рудным процессом в мартеновских печах с основной футеровкой.

В печь загружают железную руду и известняк, а после подогрева подают скрап. Во время загрузки твердых материалов в печь расходуется максимальное количество топлива для обеспечения быстрого прогрева и расплавления шихтовых материалов. После разогрева скрапа в печь заливают жидкий чугун. В период плавления за счет оксидов руды и скрапа интенсивно окисляются примеси чугуна: кремний, фосфор, марганец и частично углерод. Оксиды образуют шлак с высоким содержанием оксидов железа и марганца (железистый шлак). После этого проводят период «кипения» ванны: в печь загружают железную руду и продувают ванну подаваемым по трубам 3 кислородом. В это время отключают подачу в печь топлива и воздуха и удаляют шлак.

Для удаления серы наводят новый шлак, подавая на зеркало металла известь с добавлением боксита для уменьшения вязкости шлака. Содержание CaO в шлаке возрастает, а FeO уменьшается.

В период «кипения» углерод интенсивно окисляется, поэтому шихта должна содержать избыток углерода. На данном этапе металл доводится до заданного химического состава, из него удаляются газы и неметаллические включения.

Затем проводят раскисление металла в два этапа. Сначала раскисление идет путем окисления углерода металла, при одновременной подаче в ванну раскислителей – ферромарганца, ферросилиция, алюминия. Окончательное раскисление алюминием и ферросилицием осуществляется в ковше, при выпуске стали из печи. После отбора контрольных проб сталь выпускают в ковш.

В основных мартеновских печах выплавляют стали углеродистые конструкционные низко- и среднелегированные (марганцовистые, хромистые), кроме высоколегированных сталей и сплавов, которые получают в плавильных электропечах.

В кислых мартеновских печах шлак кислый и не содержит свободной извести. Следовательно, удаления серы и фосфора в такой печи не происходит, поэтому применяют шихту с низким содержанием серы и фосфора. Выплавляют качественные стали и высококачественные легированные стали. Стали содержат меньше водорода и кислорода, неметаллических включений. Следовательно, кислая сталь имеет более высокие механические свойства, особенно ударную вязкость и пластичность, её используют для особо ответственных деталей: коленчатых валов крупных двигателей, роторов мощных турбин, шарикоподшипников.

Основными технико-экономическими показателями производства стали в мартеновских печах являются:

– производительность печи – съём стали с 1м2 площади пода в сутки (т/м2 в сутки), в среднем составляет 10 т/м2;

– расход топлива на 1т выплавляемой стали, в среднем составляет 80 кг/т.

С укрупнением печей увеличивается их экономическая эффективность.

Посмотрите видеофильм «Выплавка стали в мртеновских печах».

Производство стали в кислородных конвертерах

Кислородно-конвертерный процесс – выплавка стали из жидкого чугуна в конвертере с основной футеровкой и продувкой кислородом через водоохлаждаемую фурму.

Первые опыты в 1933—1934 – Мозговой.

В промышленных масштабах – в 1952—1953 на заводах в Линце и Донавице (Австрия) – получил название ЛД-процесс. В настоящее время способ является основным в массовом производстве стали.

Кислородный конвертер – сосуд грушевидной формы из стального листа, футерованный основным кирпичом.

Вместимость конвертера – 130…350 т жидкого чугуна. Конвертер крепится в литом стальном кольце, имеющем две цапфы, которыми оно опирается на подшипники двух стоек, поэтому в процессе работы конвертер может поворачиваться на 360 0 для загрузки скрапа, заливки чугуна, слива стали и шлака.

Шихтовыми материалами кислородно-конвертерного процесса являются жидкий передельный чугун, стальной лом (не более 30 %), известь для наведения шлака, железная руда, а также боксит Al2O3 и плавиковый шпат CaF2 для разжижения шлака.

Последовательность технологических операций при выплавке стали в кислородных конвертерах представлена на рис. 4.

После очередной плавки стали выпускное отверстие заделывают огнеупорной массой и осматривают футеровку, ремонтируют.

Перед плавкой конвертер наклоняют, с помощью завалочных машин загружают скрап (рис. 4, а), заливают чугун при температуре 1250…1400 0C (рис. 4, б).

Последовательность технологических операций при выплавке стали в кислородном конвертере

Рис. 4. Последовательность технологических операций при выплавке стали в кислородных конвертерах

После этого конвертер поворачивают в рабочее положение (рис. 4, в), внутрь вводят охлаждаемую фурму и через неё подают кислород под давлением 0,9…1,4 МПа. Фурма не доходит до уровня металла на 1200…1400 мм, поэтому кислород подается на поверхность залитого в конвертер металла, а не вдувается под зеркало металла (как воздух в ранее применяемых конвертерах). Одновременно с началом продувки загружают известь, боксит, железную руду. Кислород проникает в металл, вызывает его циркуляцию в конвертере и перемешивание со шлаком. Под фурмой развивается температура 2400 0C. В зоне контакта кислородной струи с металлом окисляется железо. Оксид железа растворяется в шлаке и металле, обогащая металл кислородом. Растворенный кислород окисляет кремний, марганец, углерод в металле, и их содержание падает. Происходит разогрев металла теплотой, выделяющейся при окислении.

Фосфор удаляется в начале продувки ванны кислородом, когда ее температура невысока (содержание фосфора в чугуне не должно превышать 0,15 %). При повышенном содержании фосфора для его удаления необходимо сливать шлак и наводить новый, что снижает производительность конвертера.

Сера удаляется в течение всей плавки (содержание серы в чугуне должно быть до 0,07 %).

Подачу кислорода заканчивают, когда содержание углерода в металле соответствует заданному. После этого конвертер поворачивают и выпускают сталь в ковш (рис. 4, г), где раскисляют осаждающим методом ферромарганцем, ферросилицием и алюминием, затем сливают шлак (рис. 4, д).

Недостатком кислородно-конвертерного способа получения стали является большое пылеобразование, обусловленное обильным окислением и испарением железа.

В кислородных конвертерах выплавляют стали с различным содержанием углерода, кипящие и спокойные, а также низколегированные стали. Легирующие элементы в расплавленном виде вводят в ковш перед выпуском в него стали.

Плавка в конвертерах вместимостью 130…300 т заканчивается через 25…30 минут.

Посмотрите учебный видеофильм «Технология выплавки стали в кислородных конвертерах».

Производство стали в электропечах

Плавильные электропечи имеют преимущества по сравнению с другими плавильными агрегатами:

а) легко регулировать тепловой процесс, изменяя параметры тока;

б) можно получать высокую температуру металла,

в) возможность создавать окислительную, восстановительную, нейтральную атмосферу и вакуум, что позволяет раскислять металл с образованием минимального количества неметаллических включений.

Электропечи используют для выплавки конструкционных, высоколегированных, инструментальных, специальных сплавов и сталей.

Различают дуговые и индукционные электропечи.

Дуговая плавильная печь

Схема дуговой печи показана на рис. 5. Дуговая печь питается трёхфазным переменным током. Имеет три цилиндрических электрода 9 из графитизированной массы, закреплённых в электрододержателях 8, к которым подводится электрический ток по кабелям 7. Между электродом и металлической шихтой 3 возникает электрическая дуга. Корпус печи имеет форму цилиндра. Снаружи он заключён в прочный стальной кожух 4, внутри футерован основным или кислым кирпичом 1. Плавильное пространство ограничено стенками 5, подиной 12 и сводом 6. Съёмный свод 6 имеет отверстия для электродов. В стенке корпуса имеется рабочее окно 10 (для слива шлака, загрузки ферросплавов, взятия проб), закрытое при плавке заслонкой. Готовую сталь выпускают через сливное отверстие со сливным желобом 2. Печь опирается на секторы и имеет привод 11 для наклона в сторону рабочего окна для скачивания шлака или желоба для слива стали. Печь загружают при снятом своде.

Вместимость печей составляет 0,5…400 тонн.

Схема дуговой плавильной печи

Рис. 5. Схема дуговой плавильной печи

В металлургических цехах используют электропечи с основной футеровкой, а в литейных – с кислой.

В основной дуговой печи осуществляется плавка двух видов:

а) на шихте из легированных отходов (методом переплава);

б) на углеродистой шихте (с окислением примесей).

Плавку на шихте из легированных отходов ведут без окисления примесей. Шихта для такой плавки должна иметь меньше, чем в выплавляемой стали марганца и кремния, а также пониженное содержание фосфора. После расплавления шихты из металла удаляют серу, наводя основной шлак, при необходимости науглероживают и доводят металл до заданного химического состава. Проводят диффузионное раскисление, подавая на шлак измельченные ферросилиций, алюминий, молотый кокс. Так выплавляют легированные стали из отходов машиностроительных заводов.

Плавку на углеродистой шихте применяют для производства конструкционных углеродистых сталей. Плавка проводится в два периода: окислительный и восстановительный.

В печь загружают шихту: стальной лом, чушковый передельный чугун, электродный бой или кокс для науглероживания металлов и известь. Опускают электроды, включают ток. Шихта под действием электродов плавится, металл накапливается в подине печи. Во время плавления шихты кислородом воздуха, оксидами шихты и окалины активно окисляются железо, кремний, фосфор, марганец, частично, углерод. Оксид кальция из извести и оксид железа образуют основной железистый шлак, способствующий удалению фосфора из металла. После нагрева до 1500…1540 0C загружают руду и известь, проводят период «кипения» металла, происходит дальнейшее окисление углерода. Кипение металла ускоряет удаление из него газов, неметаллических включений, способствует удалению фосфора. Периодически шлак удаляют и добавляют руду и известь. Когда содержание углерода становится на 0,1 % меньше заданного, кипение прекращают. После прекращения кипения удаляют шлак.

Во время восстановительного периода плавки металл раскисляют белым шлаком (известь, плавиковый шпат, кокс и ферросилиций) и приступают к удалению серы и раскислению металла до заданного химического состава. Раскисление производят осаждением и диффузионным методом. Для определения химического состава металла берут пробы и при необходимости вводят в печь ферросплавы для получения заданного химического состава. Затем выполняют конечное раскисление алюминием и силикокальцием, и выпускают сталь в ковш.

При выплавке легированных сталей в дуговых печах в сталь вводят легирующие элементы в виде ферросплавов.

В дуговых печах выплавляют высококачественные углеродистые стали – конструкционные, инструментальные, жаростойкие и жаропрочные.

Индукционные тигельные плавильные печи

В индукционных плавильных печах выплавляют наиболее качественные коррозионно-стойкие, жаропрочные и другие стали и сплавы, к которым предъявляются повышенные требования.

Вместимость — от десятков килограммов до 30 тонн.

Индукционные печи могут оснащаться системами для создания вакуума или контролируемых атмосфер.

Так как в индукционных печах тепло возникает в металле, шлак в них нагревается только через металл.

Схема индукционной тигельной печи представлена на рис. 6.

Схема индукционной тигельной печи

Рис. 6. Схема индукционной тигельной печи

Печь состоит из водоохлаждаемого индуктора 3, внутри которого находится тигель 4 (основные или кислые огнеупорные материалы) с металлической шихтой, через индуктор от генератора высокой частоты проходит однофазный переменный ток повышенной частоты (500…2000 Гц).

При пропускании тока через индуктор в металле 1, находящемся в тигле, индуцируются мощные вихревые токи, что обеспечивает нагрев и плавление металла. Для уменьшения потерь тепла печь имеет съёмный свод 2.

Тигель изготавливают из кислых (кварцит) или основных (магнезитовый порошок) огнеупоров. Для выпуска плавки печь наклоняют в сторону сливного жёлоба.

Под действием электромагнитного поля индуктора при плавке происходит интенсивная циркуляция жидкого металла, что способствует ускорению химических реакций, получению однородного по химическому составу металла, быстрому всплыванию неметаллических включений, выравниванию температуры.

Выплавка стали из чугуна в индукционных печах распространения не получила, так как окисление и рафинирование с помощью шлака в них почти невозможно.

В индукционных печах выплавляют сталь и сплавы из легированных отходов методом переплава, или из чистого шихтового железа и скрапа с добавкой ферросплавов методом сплавления.

После расплавления шихты на поверхность металла загружают шлаковую смесь для уменьшения тепловых потерь металла и уменьшения угара легирующих элементов, защиты его от насыщения газами.

При плавке в кислых печах, после расплавления и удаления плавильного шлака наводят шлак из боя стекла (SiO2). Для окончательного раскисления перед выпуском металла в ковш вводят ферросилиций, ферромарганец и алюминий.

В основных печах раскисление проводят смесью из порошкообразной извести, кокса, ферросилиция, ферромарганца и алюминия.

В основных печах выплавляют высококачественные легированные стали с высоким содержанием марганца, титана, никеля, алюминия, а в печах с кислой футеровкой – конструкционные легированные другими элементами стали.

В печах можно получать стали с незначительным содержанием углерода и безуглеродистые сплавы, так как нет науглероживающей среды.

При вакуумной индукционной плавке, индуктор, тигель, дозатор шихты и изложницы помещают в вакуумные камеры. Получают сплавы высокого качества с малым содержанием газов, неметаллических включений и сплавы, легированные любыми элементами.

Посмотрите учебный видеофильм «Оборудование электросталеплавильного цеха».