АД31 входит в группу сплавов алюминия-магния-кремния (такая система называется авиаль). Обладает высокой пластичностью, а при упрочнении – твердостью. Сплав АД31 содержит небольшую долю легирующих элементов и примесей, за счет своей чистоты имеет хорошие показатели электро- и теплопроводности. Отличные антикоррозионные свойства позволяют использовать его для изготовления элементов конструкций и деталей оборудования, работающего в сложных условиях. Поддается сварке, штамповке и вытяжке при изготовлении полых деталей сложной формы.

Химический состав сплава и его характеристики

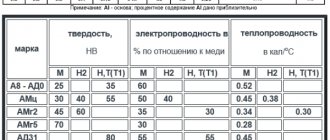

Сплав АД31 — это алюминий, легированный кремнием, марганцем, магнием, титаном и хромом. Доля Al составляет от 97,65 до 99,35%, примесей не более 2,35%. Химический состав регулируется нормативами ГОСТа 4782-97.

Введение в состав металла легирующих компонентов позволяет влиять на физико-механические свойства конечного продукта. Железо предотвращает растрескивание изделий при термообработке. Марганец повышает стойкость к воздействию агрессивных сред, обеспечивает сохранение прочности при механических нагрузках. Дополнительная термическая обработка придает металлоизделиям повышенную прочность и твердость. Термоупрочненный сплав маркируют АД31Т1.

Алюминиевые сплавы АД31 и АД31Т1 отличает хорошая свариваемость, устойчивость к воздействию химически активных сред, морской воды, органических соединений. Продукция из термоупрочняемого авиалия хорошо поддается глубокой вытяжке, гибке, штамповке, резке.

Свариваемость алюминия и его сплавов.

Практическая работа №1

«Изучение материала «Сварка алюминия»»

Наиболее важные областиприменения алюминиевых сплавов в настоящее время – авиационная и ракетная техника. Высокие удельные характеристики, технологичность, ценовая доступность – ценные свойства, изначально определившие выбор авиаконструкторов. Для работы узлов в реальных условиях эксплуатации в космосе необходима также стойкость материалов к воздействию факторов космического пространства: высокого вакуума, перепадов температур, радиации и пр. В настоящий момент этим требованиям максимально отвечают алюминиевые деформируемые сплавы, которые и используются наиболее активно.

Наглядные примеры – материалы конструкции планеров отечественного орбитального корабля «Буран» и американского космического корабля «Space Shuttle».

Алюминий обладает низкой прочностью (σв=8-10 кгс/мм2), поэтому его применяют в основном в химическом аппаратостроении, рамных конструкциях, для оконных и дверных переплетов и декоративных изделии в строительстве. Он обладает малой плотностью

2,7 г/см3, повышенной коррозионной стойкостью и большой пластичностью

по сравнению с низкоуглеродистой сталью. Теплопроводность алюминия

в три раза выше теплопроводности малоуглеродистой стали. Температура плавления чистого алюминия 658° С. При нагревании алюминий легко окисляется, образуя тугоплавкую окись алюминия (А1203), плавящуюся при температуре свыше 2060° С. Чистый алюминий поставляют по ГОСТ 11069—64.

В технике применяют не только чистый алюминий, но и сплавы его с марганцем, магнием, медью и кремнием. Сплавы алюминия обладают большей прочностью, чем чистый алюминий.

Повышенную прочность имеют сплавы алюминия с марганцем, магнием, кремнием, цинком и медью.

Алюминий и его сплавы делят на:

1.Литейные

2.Деформируемые (катаные, прессованные, кованые).

Деформируемые сплавы подразделяют на:

1) Термически не упрочняемые

, к которым относятся сплавы алюминия с марганцем и магнием

2) Термически упрочняемые

, к которым относятся сплавы алюминия с медью, цинком, кремнием.

Наиболее высокой прочностью обладают термически упрочняемые алюминиевые сплавы.

Например, механические свойства дюралюминия Д16 (3,8 — 4,9% меди, 1,2 — 1,8% магния, 0,3 — 0,9% марганца, остальное — алюминий) следующие: до термической обработки — σв=22 кгс/мм2 и σ5=2%; после термической обработки — σв=42 кгс/мм2 и σ5=18%. Наибольшей прочностью из термически упрочняемых алюминиевых сплавов обладает сплав В95 (σв=60 кгс/мм2 , σт=55 кгс/мм2 и σ5 — около 12%), сплав построен на основе алюминий — медь — магний — цинк.

Однако термически упрочненные алюминиевые сплавы разупрочняются при сварке со значительной потерей механических свойств. Применение этих сплавов для сварных конструкций возможно лишь при условии обеспечения термической обработки после сварки для повышения прочности сварных соединений.

Из термически неупрочняемых сплавов наибольшей прочностью обладают сплавы системы Al — Mg — Ti, например сплав АМг6, механические свойства которого следующие: σв=32-38 кгс/мм2 , σт=16-18 кгс/мм2 , σ5=15 — 20% и aк=3-4 кгс·м/см2. Конструкции из алюминиево-магниевого сплава АМг6 изготовляются в основном сварными.

В Российской ФедерацииГОСТ 4784 «Алюминий и сплавы алюминиевые деформируемые. Марки» дает маркировку сплавов тремя способами:

Ø в буквенно-цифровом виде,

Ø только в цифровом виде,

Ø с учетом требований международного стандарта (международная маркировка) ИСО 209-1 (ISO 209-1 Wrought aluminium and aluminium alloys — Chemical composition and forms of products — Part 1: Chemical composition).

При этом цифровая маркировка по ГОСТ не совпадает с международной маркировкой алюминиевых сплавов.

Цифровая маркировка по ГОСТ обозначает слева — направо:

ü первая цифра — основной металл (1-алюминий);

ü вторая цифра — легирующая система;

ü третья и четвертая цифры — марка и модификация.

Помимо приведенной цифровой маркировки, в настоящее время повсеместно используется смешанная буквенная и буквенно-цифровая маркировка алюминиевых сплавов.

Например, деформируемые

сплавы обозначаются буквами

Д, АД, АК, АМ, АВ; литейные– АЛ.

Буквой Добозначают сплавы дуралюминия

Д1, Д16

и т.д.

Буквы АВ означают сплав авиаль.

Буквы АМг и АМц обозначают сплав алюминия с магнием (Мг) и марганцем (Мц), причем цифры, следующие за буквами АМг1; АМг6 соответствуют примерному содержанию магния в этих сплавах.

БуквыАД отвечают алюминию деформированному, цифра указывает чистоту алюминия.

Чистота сплавов обозначается следующими буквами, стоящими после маркировки сплава: Пч, Ч, Оч– соответственно практически чистый, чистый и очень чистый, по примесям железа, кремния и других контролируемых элементов.

Состояние полуфабрикатов из алюминиевых сплавов обозначается следующей маркировкой:

v М – мягкий, отожженный;

v Т –закаленный и естественно состаренный;

v Т1 – закаленный и искусственно состаренный;

v Н– нагартованный;

v Н1 – усилено нагартованный (нагартовка листа ~20%) и т.д

Технология сварки.

Для дуговой сварки алюминия применяют электроды марки ОЗА-1 со стержнем из алюминиевой проволоки.

Сварка производится в нижнем и вертикальном положениях постоянным током обратной полярности, короткой дугой без поперечных колебаний. При диаметре электрода 4 мм ток берется 120:140 А, при 5 мм — 150:170 А, а при 6 мм — 200:240 А.

Сварку осуществляют с подогревом изделия до температуры 200 — 250°С при толщине металла 6 — 10 мм,

300 — 350°С

при 10 — 16 мм,

Электроды перед употреблением обязательно просушивают до температуры 200°С в течение 2 ч. После сварки шлак немедленно удаляют стальной щеткой с промывкой его горячей водой.

Для заварки литейных пороков в изделиях применяют покрытые алюминиевые электроды марки ОЗА-2.

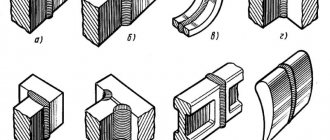

Форма подготовки кромок под сварку алюминиевых сплавов подобна подготовке при сварке сталей. Швы по возможности выполняются однопроходными и на больших скоростях.

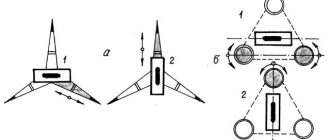

Сварка угольным электродом производится дугой прямого действия, постоянным током при прямой полярности.

Листы толщиной

до 3 мм желательно сваривать с отбортовкой кромок без присадочного материала, Сварка более толстых листов требует разделки кромок под углом 60 — 75° и применения присадки. Желательно применение массивных медных или стальных подкладок под свариваемые листы. Можно использовать флюс АФ-4а или флюс следующего состава: 45%хлористого калия; 15% хлористого лития;30%хлористого натрия; 7%,фтористого калия и 3%сернокислого натрия.

Таблица.1.

Примерные режимы сварки алюминия угольным электродом

Газовая сварка алюминия и его сплавов обеспечивает удовлетворительное качество сварных соединений. Мощность газового пламени при сварке подбирается в зависимости от толщины металла.

Флюс АФ-4а разводят дистиллированной водой и наносят на свариваемые кромки и присадочный пруток.

Таблица.2.

Самостоятельно изучить тему: «Сварка алюминия».

Практическая работа №1

«Изучение материала «Сварка алюминия»»

Наиболее важные областиприменения алюминиевых сплавов в настоящее время – авиационная и ракетная техника. Высокие удельные характеристики, технологичность, ценовая доступность – ценные свойства, изначально определившие выбор авиаконструкторов. Для работы узлов в реальных условиях эксплуатации в космосе необходима также стойкость материалов к воздействию факторов космического пространства: высокого вакуума, перепадов температур, радиации и пр. В настоящий момент этим требованиям максимально отвечают алюминиевые деформируемые сплавы, которые и используются наиболее активно.

Наглядные примеры – материалы конструкции планеров отечественного орбитального корабля «Буран» и американского космического корабля «Space Shuttle».

Алюминий обладает низкой прочностью (σв=8-10 кгс/мм2), поэтому его применяют в основном в химическом аппаратостроении, рамных конструкциях, для оконных и дверных переплетов и декоративных изделии в строительстве. Он обладает малой плотностью

2,7 г/см3, повышенной коррозионной стойкостью и большой пластичностью

по сравнению с низкоуглеродистой сталью. Теплопроводность алюминия

в три раза выше теплопроводности малоуглеродистой стали. Температура плавления чистого алюминия 658° С. При нагревании алюминий легко окисляется, образуя тугоплавкую окись алюминия (А1203), плавящуюся при температуре свыше 2060° С. Чистый алюминий поставляют по ГОСТ 11069—64.

В технике применяют не только чистый алюминий, но и сплавы его с марганцем, магнием, медью и кремнием. Сплавы алюминия обладают большей прочностью, чем чистый алюминий.

Повышенную прочность имеют сплавы алюминия с марганцем, магнием, кремнием, цинком и медью.

Алюминий и его сплавы делят на:

1.Литейные

2.Деформируемые (катаные, прессованные, кованые).

Деформируемые сплавы подразделяют на:

1) Термически не упрочняемые

, к которым относятся сплавы алюминия с марганцем и магнием

2) Термически упрочняемые

, к которым относятся сплавы алюминия с медью, цинком, кремнием.

Наиболее высокой прочностью обладают термически упрочняемые алюминиевые сплавы.

Например, механические свойства дюралюминия Д16 (3,8 — 4,9% меди, 1,2 — 1,8% магния, 0,3 — 0,9% марганца, остальное — алюминий) следующие: до термической обработки — σв=22 кгс/мм2 и σ5=2%; после термической обработки — σв=42 кгс/мм2 и σ5=18%. Наибольшей прочностью из термически упрочняемых алюминиевых сплавов обладает сплав В95 (σв=60 кгс/мм2 , σт=55 кгс/мм2 и σ5 — около 12%), сплав построен на основе алюминий — медь — магний — цинк.

Однако термически упрочненные алюминиевые сплавы разупрочняются при сварке со значительной потерей механических свойств. Применение этих сплавов для сварных конструкций возможно лишь при условии обеспечения термической обработки после сварки для повышения прочности сварных соединений.

Из термически неупрочняемых сплавов наибольшей прочностью обладают сплавы системы Al — Mg — Ti, например сплав АМг6, механические свойства которого следующие: σв=32-38 кгс/мм2 , σт=16-18 кгс/мм2 , σ5=15 — 20% и aк=3-4 кгс·м/см2. Конструкции из алюминиево-магниевого сплава АМг6 изготовляются в основном сварными.

В Российской ФедерацииГОСТ 4784 «Алюминий и сплавы алюминиевые деформируемые. Марки» дает маркировку сплавов тремя способами:

Ø в буквенно-цифровом виде,

Ø только в цифровом виде,

Ø с учетом требований международного стандарта (международная маркировка) ИСО 209-1 (ISO 209-1 Wrought aluminium and aluminium alloys — Chemical composition and forms of products — Part 1: Chemical composition).

При этом цифровая маркировка по ГОСТ не совпадает с международной маркировкой алюминиевых сплавов.

Цифровая маркировка по ГОСТ обозначает слева — направо:

ü первая цифра — основной металл (1-алюминий);

ü вторая цифра — легирующая система;

ü третья и четвертая цифры — марка и модификация.

Помимо приведенной цифровой маркировки, в настоящее время повсеместно используется смешанная буквенная и буквенно-цифровая маркировка алюминиевых сплавов.

Например, деформируемые

сплавы обозначаются буквами

Д, АД, АК, АМ, АВ; литейные– АЛ.

Буквой Добозначают сплавы дуралюминия

Д1, Д16

и т.д.

Буквы АВ означают сплав авиаль.

Буквы АМг и АМц обозначают сплав алюминия с магнием (Мг) и марганцем (Мц), причем цифры, следующие за буквами АМг1; АМг6 соответствуют примерному содержанию магния в этих сплавах.

БуквыАД отвечают алюминию деформированному, цифра указывает чистоту алюминия.

Чистота сплавов обозначается следующими буквами, стоящими после маркировки сплава: Пч, Ч, Оч– соответственно практически чистый, чистый и очень чистый, по примесям железа, кремния и других контролируемых элементов.

Состояние полуфабрикатов из алюминиевых сплавов обозначается следующей маркировкой:

v М – мягкий, отожженный;

v Т –закаленный и естественно состаренный;

v Т1 – закаленный и искусственно состаренный;

v Н– нагартованный;

v Н1 – усилено нагартованный (нагартовка листа ~20%) и т.д

Свариваемость алюминия и его сплавов.

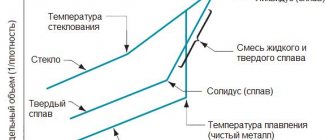

1. Алюминий и его сплавы имеют большую теплопроводность, теплоемкость и скрытую теплоту плавления. Теплопроводность алюминия в три раза выше теплопроводности низкоуглеродистой стали; при нагреве от 20 до 600°С разница в теплопроводности еще более возрастает. Следовательно, сварка алюминия и его сплавов должна выполняться с относительно мощным и концентрированным источником нагрева.

2. Коэффициент линейного расширения алюминия в два раза

выше, чем коэффициент расширения железа. Это способствует увеличенным деформациям и короблению при сварке алюминиевых изделий.

3. Низкая удельная плотность (2,7 г/см3) и температура плавления (660°С) алюминия по сравнению с высокой удельной плотностью окисла алюминия Al2O3(3,85 г/см3) и его температурой плавления (2050°С) затрудняют процесс сварки. Тугоплавкий и тяжелый окиселAl2O3 может оставаться в металле шва и снижать работоспособность сварного соединения. При сварке алюминия и его сплавов необходимо применять различные способы борьбы с окислом Al2O3. Во всех случаях поверхность металла изделия должна зачищаться непосредственно перед сваркой и процесс сварки должен протекать с защитой расплавленного металла от действия газов воздуха.

Используют три способа борьбы с окислом алюминия:

1.Сварка с растворителем окислов (электродные покрытия, флюсы),

2.Сварка без растворителей, но с так называемым катодным распылением,

3.Сварка с механическим удалением окислов из сварочной ванны.

Сварка с растворителем. Растворителями окисла Al2O3 и других окислов являются галогенные соли щелочноземельных металлов (хлористый, фтористый литий и др.), которые растворяют окислы и вместе с ними поднимаются из сварочной ванны в сварочный шлак. Так как раствор обладает пониженной температурой плавления, меньшей удельной плотностью и меньшей вязкостью, чем каждый компонент в отдельности, то он выводится из металла шва в сварочный шлак.

Сущность катодного распыления состоит в том, что при дуговой сварке в аргоне на постоянном токе при обратной полярности происходит дробление окисной пленки Al2O3. с последующим распылением частиц окисла на поверхности сварного изделия. Тонкая окисная пленка, покрывающая сварочную ванну, разрушается под ударами тяжелых положительных ионов, защитного газа аргона, образующихся при горении дуги. Так как положительный ион обладает большей массой, чем электрон, то образующийся поток ионов способен дробить окисные пленки алюминия и магния, которые создаются при сварке. При этом надо учитывать большую скорость движения ионов, позволяющую распыленным окислам через защитную газовую среду выходить из сварочной зоны.

Другие газы, обладающие низкой атомной массой (например, 4 у гелия вместо 40 у аргона), не способны дробить и распылять окислы.

Механический способ удаления окисла Al2O3 из сварочной ванны заключается в том, что сварщик опускает в сварочную ванну стальной пруток диаметром 3 — 4 мм и вынимает его с прилипшим к поверхности прутка окислом, который легко отделяется от прутка при его встряхивании и легком ударе. Опытные рабочие, выполняющие газовую или дуговую сварку угольным электродом, часто используют этот способ, не прибегая к флюсам.

4. Алюминиевые сплавы обладают повышенной склонностью к образованию пор. Пористость металла при сварке алюминия и его сплавов вызывается водородом, источником которого служит адсорбированная влага на поверхности основного металла и особенно проволоки, а также воздух, подсасываемый в сварочную ванну. В этом случае алюминий в сварочной ванне взаимодействует с влагой по реакции:

2Al+3H2O→Al2O3+6H.

Для получения беспористых швов при сварке алюминия и его сплавов даже небольшой толщины иногда требуется подогрев, снижающий скорость охлаждения сварочной ванны и способствующий более полному удалению водорода из металла при медленном охлаждении. Так, например, при наплавке на лист алюминия толщиной 8 мм беспористый шов может получить при подогреве металла до 150°С При увеличении толщины металла до 16 мм даже подогрев до температуры 300°С не обеспечивает беспористых швов.

Однако подогрев листов для сварки некоторых сплавов следует применять осторожно. Например, при сварке толстолистовых алюминиево-магниевых сплавов допускается подогрев до температуры не выше 100 — 150°С. Более высокая температура подогрева может усилить пористость шва за счет выделения из твердого раствора магния и образования при этом водорода по реакции Mg+H2O→MgO+2H. Кроме того, при сварке подогретого металла (алюминиево-магниевых сплавов) снижаются механические свойства сварных соединений.

При аргонодуговой сварке алюминия и его сплавов борьбу с порами ведут с помощью окислительной атмосферы. Наилучшие результаты получаются при добавке к аргону 1,5% кислорода. Окислительная атмосфера в районе поверхности сварочной ванны не дает водороду растворяться в металле, поэтому поры к концу охлаждения шва не образуются.

Алюминий и его сплавы склонны к большему перегреву, чем углеродистые стали. Поэтому сварку алюминиевых сплавов следует производить с меньшей погонной тепловой энергией, шов по возможности выполнять за один проход или в два прохода с двух сторон на больших скоростях.

Плюсы и минусы АД31

Алюминий АД31 обладает высокими эксплуатационными характеристиками, что значительно расширяет сферу его применения. Как и каждый материал, он имеет свои преимущества и недостатки.

Плюсы:

- высокая электропроводность и теплопроводность;

- податливость всем видам механообработки;

- отсутствие ферромагнитных качеств;

- коррозионная стойкость;

- пластичность;

- легкость.

Минусы:

- необходимость термообработки для применения при экстремальных нагрузках;

- невысокая механическая прочность;

- хрупкость при перегреве.

Химический состав

Сплав алюминия АД31 – это авиалий. По ГОСТУ 4784-97 он состоит из алюминия на 98 процентов. Остальное место занимают различные добавки элементов. Присутствие магния в сплаве дает ему прочность. А кремний делает его пластичным. Все алюминиевые модификации АД31 обладают красивыми и декоративными свойствами, за счет присутствия в них алюминия.

Полный химический состав вы можете видеть в таблице, которая дана ниже.

Химический состав сплава АД31Т

Как улучшить прокат АД31

Для улучшения качественных характеристик сплав АД31 подвергают высокотемпературной обработке. Алюминий после закалки и старения приобретает новые свойства.

Закалка, естественное и искусственное старение проката — это нагрев металла до температуры рекристаллизации и регулируемое охлаждение. На свойства изделий влияет время и температура, при которой происходит процесс охлаждения. Медленное охлаждение в естественных условиях позволяет получить металлопрокат, обладающий повышенной пластичностью. Принудительное охлаждение после закалки делает металл более твердым, при этом его прочность на разрыв увеличивается на 40%.

Технологические свойства АД31

Сплав АД31 – это лёгкий термоупрочняемый сплав алюминия средней прочности, высокой пластичности, который к тому же хорошо сваривается. К авиалиям, также относятся сплавы АД33, АД35, АВ (6151). АД31 особенно выделяется среди прочих сплавов коррозионной стойкостью. Свариваются же без ограничений – все авиали.

Следует отметить, что среди прочих сплавов АД31 в упрочнённом состоянии обладает высокой твёрдостью, при этом его электропроводность превышает показатели у других твёрдых сплавов. Поэтому в электротехнике его используют для производства твёрдых шин с электропроводностью 0,035 мкОм*м – в твёрдом состоянии и 0,031 мкОм*м в обычном состоянии.

Применение изделий из сплава АД31

Алюминиевый сплав АД31 используется в производстве широкого ассортимента металлопроката. Наиболее распространенными изделиями являются:

- Круг. Пруток с круглым сечением служит заготовкой для болтов, гаек, винтов, опорной арматуры, декоративных элементов.

- Труба. Трубный прокат АД31 применяют в прокладке технологических трубопроводов, сборке каркасов, облегченных металлоконструкций.

- Уголок. Уголковый прокат служит расходным материалом при строительстве ограждений, офисных перегородок, складского и торгового оборудования — стоек, стеллажей, витрин.

- Швеллер. Профили с П-образным сечением благодаря небольшому весу и пространственной жесткости востребованы в строительстве светопрозрачных конструкций.

- Шина. Электротехнические шины применяют в монтаже распределительных устройств, шинных сборок, жестких токопроводов.

Преимущества деталей из материала

Чтобы понимать, какими преимуществами обладает сплав, необходимо рассматривать изделия, которые из него изготавливают.

Итак, к преимуществам относят следующие качества:

- характеристики алюминия АД31Т1 позволяют добиться высокой прочности конструкций, которые при этом будут весить достаточно мало;

- материалы обладают хорошими свойствами звукоизоляции;

- срок эксплуатации достаточно велик;

- высокая устойчивость к коррозии и отличная пластичность;

- эстетичный внешний вид изделий;

- простота обслуживания, которая заключается в отсутствии необходимости тщательного ухода;

- широкие возможности по производству достаточно сложных конструктивных изделий.

Однако характеристики алюминиевого сплава Ад31Т1 имеют и свои слабые стороны. Среди них стоит выделить то, что высокая пластичность тесно граничит с высоким уровнем деформации, что становится особенно заметно, когда температура значительно снижается. Из-за этого транспортировка деталей может усложняться.

Сплавы АД31Т1 и 6063

В завершение стоит отметить, что есть существует аналог американского производства — сплав 6063. Основное совпадение заключается в том, что два основных легирующих элемента — это кремний и магний. Количество первого элемента может составлять от 0,2 до 0,6%, а второго — столько же, сколько и в АД31Т1: 0,45-0,9%. Однако есть и небольшое отличие, которое заключается в том, что в 6063 применяется хром вмести титана. К тому же сплав относится к средней по прочности группе, но при этом при прохождении термической обработки может улучшить эти качества, как и АД31Т1.

Применение сплава

Несмотря на имеющиеся недостатки, данный материал используется достаточно широко.

Он традиционно применяется в производстве алюминиевых профилей. Примерно 57% всех выпускаемых изделий изготавливаются именно из этого сплава . Они способны отлично конкурировать с оцинкованной сталью, так как высокая стойкость к коррозии наблюдается у обоих материалов, но алюминиевый сплав не требует периодического нанесения защитного слоя, в отличие от стали.

Благодаря ряду преимуществ, материал хорошо подходит для изготовления труб. Характеристики АД31Т1, такие как высокая коррозионная стойкость и нетоксичность, привели к тому, что сплав стал очень востребован при изготовлении емкостей. Обычно они потом используются для транспортировки азотной кислоты, органических веществ или даже продуктов питания. Из АД31Т1 производят еще и фольгу, применяемую для консервных банок, тетрапаков.

В последнее время все активнее данный материал применяется при изготовлении кабелей связи, а также воздушных кабелей. Это стало возможным благодаря тому, что он обладает большим запасом прочности, чем медь, которая использовалась до этого. Применение сплава АД31Т1 привело к тому, что появилась возможность увеличить размер пролета, а также снизить количество повреждений во время монтажа линий, которые возникали достаточно часто. Что касается электропроводимости, то материал занял второе место сразу после меди, но при этом его стоимость примерно в 1,5 раза ниже. К тому же алюминий гораздо легче, что играет важную роль при сборке компактных изделий, которые должны содержать большое количество элементов, проводящих ток.