Сведения о производителе токарно-винторезного станка 1М65

Изготовитель универсального токарно-винторезного станка 1М65 — Рязанский станкостроительный завод РСЗ, основанный в 1949 году.

Свой первый станок Рязанский станкостроительный завод выпустил 21 февраля 1949 года — это был токарно-винторезный станок 164 серии. В течение короткого времени заводом были запущены в призводство еще три серии токарных станков — 166, 165 в 1953 году, 163 в 1956 году.

По мере совершенствования конструкции станков завод выпускал все более современные модели — 1М63, 1М63Б, 1М63БФ101, 1М63Н, 16К30, 1А64, 16К40, 1М65, 1Н65.

На основе универсальных токарных станков Рязанским станкостроительным заводом был освоен выпуск токарных станков с ЧПУ — 16К30Ф3, 16М30Ф3, 16К40РФ3, 16Р50Ф3 и др.

Также заводом освоен выпуск современных токарных обрабатывающих центров с числом координат от 4 до 8, токарных станков с ЧПУ наклонной 1П756ДФ3 и горизонтальной компоновок, трубообрабатывающих станков 1А983, 1Н983 — для обработки концов труб диаметром до 460 мм, колесотокарных, вальцетокарных, станков для обработки глубоких отверстий и др.

Станки, выпускаемые Рязанским станкостроительным заводом РСЗ

- 1А64

станок токарно-винторезный универсальный Ø 800 - 1А983

станок трубонарезной Ø 800 - 1М63

станок токарно-винторезный универсальный Ø 630 - 1М63Б, 1М63БГ

станок токарно-винторезный повышенной мощности Ø 630 - 1М63БФ101

станок токарно-винторезный с УЦИ Ø 630 - 1М63МФ101

станок токарно-винторезный с УЦИ Ø 630 - 1М63Ф101

станок токарно-винторезный с УЦИ Ø 630 - 1М63Н

станок токарно-винторезный универсальный Ø 630 - 1М65

станок токарно-винторезный универсальный Ø 1000 - 1Н65

станок токарно-винторезный универсальный Ø 1000 - 1Н983

станок трубонарезной Ø 830 - 1П756ДФ3

станок токарный с ЧПУ Ø 630 - 16К30Ф3

станок токарный с ЧПУ Ø 630 - 16К30

станок токарно-винторезный универсальный Ø 630 - 16К40

станок токарно-винторезный универсальный Ø 800 - 16М30Ф3

станок токарный с ЧПУ Ø 630 - 16Р25П

станок токарно-винторезный повышенной точности Ø 500 - 163

станок токарно-винторезный универсальный Ø 630 - 165

станок токарно-винторезный универсальный Ø 1000 - ДИП-300

станок токарно-винторезный универсальный Ø 630 - ДИП-400

станок токарно-винторезный универсальный Ø 800 - ДИП-500

станок токарно-винторезный универсальный Ø 1000 - ТНП-111

станок токарный настольный Ø 150

Особенности конструкции станка 1м65

жесткость, виброустойчивость и температурная стабильность конструкции позволяют получать необходимую точность обработки две призматические направляющие станины в сочетании с высокой надежностью других узлов обеспечивают длительный срок эксплуатации станка с сохранением первоначальной точности частота обратного вращения шпинделя в 1,3 раза выше, чем прямое, что сокращает время обработки резьб точение длинных конусов производится одновременным выполнением продольной подачи суппорта и подачи резцовых салазок при соответствующем их повороте коробка подач обладает высокой жесткостью кинематической цепи, имеет две электромагнитные муфты дистанционного переключения передач без остановки станка все силовые зубчатые колеса кинематической цепи изготовлены из легированной стали, закалены и отшлифованы ограждения зоны резания и патрона, электрические и механические блокировки гарантируют безопасную работу на станке высокая мощность привода и жесткость станка, широкий диапазон частоты вращения шпинделя и подач позволяют полностью использовать возможности прогрессивных инструментов при обработке различных материалов

Капитальный ремонт токарно-винторезного станка 1М65 РМЦ 3000, (Рязань) производится на нашей производственной базе

Гарантия на станки после капитального ремонта составляет 12 месяцев

- Выполним капитальный ремонт вашего токарно-винторезного станка.

1М65 станок токарно-винторезный универсальный. Назначение, область применения

Универсальный токарно-винторезный станок модели 1М65 заменил устаревшую модель станка этой же серии 165.

Токарно-винторезный станок 1М65 предназначен для обработки деталей средних и больших размеров, в условиях единичного и мелкосерийного производства. На станке можно производить наружное и внутреннее точение, включая точение конусов, растачивание, сверление и нарезание резьб — метрической, модульной, дюймовой и питчевой).

Токарный станок 1М65 предназначен для обработки черных и цветных металлов с большими скоростями резания резцами из быстрорежущей стали и твердых сплавов.

Принцип работы и особенности конструкции станка 1М65

Технические характеристики и жесткость конструкция станины, каретки, шпинделя станка позволяют полностью использовать возможности работы на высоких скоростях резания с применением резцов из быстрорежущей стали или оснащенных пластинами из твердых сплавов при обработке деталей из черных и цветных металлов.

Суппорт станка 1М65 имеет механическое перемещение верхней части, позволяющее производить точение длинных конусов. Точение коротких конусов также осуществляется движением верхней части суппорта.

Изменение величин подач и настройка на шаг нарезаемой резьбы осуществляются переключением зубчатых колес коробки подач и настройкой гитары сменных шестерен.

Суппорт имеет быстрое перемещение в продольном и поперечном направлениях, которое осуществляется от индивидуального электродвигателя.

Коробка подач закрытого типа обеспечивает нарезание стандартной резьбы. Точные резьбы нарезаются с применением сменных зубчатых колес, минуя коробку подач.

Техническая характеристика и жесткость станков позволяют полностью использовать возможности быстрорежущего и твердосплавного инструмента при обработке как черных, так и цветных металлов.

Вид климатического исполнения — УХЛ4 по ГОСТ 15150—69.

Класс точности — Н по ГОСТ 8—82Е. Шероховатость обработанной поверхности V 6.

История токарно-винторезного станка 165 серии

В 1934

году на Московском станкостроительном осваивается выпуск тяжелых универсальных токарно-винторезных станков станков ДИП-300, ДИП-400, ДИП-500. В качестве прототипа был избран токарно-винторезный станок немецкой фирмы VDF.

В 1944

году производство этих станков было передано на

Рязанский станкостроительный завод РСЗ.

В 1953

году запущен в производство первый станок 165-й серии — модель 165 (диаметр обработки — Ø 1000 мм).

Серийный выпуск токарных станков: 1м65, 1н65.

Назначение и описание токарного станка 1м65

Токарно-винторезный станок 1м65 способен в полном объеме удовлетворить технологические требования к соответствующему производственному процессу. Он стал полноценной заменой выпускавшемуся почти 60 лет назад токарному станку ДИП 500. Агрегат 1м65 отличается от своего предшественника большей допустимой длиной заготовки и скоростью вращения шпинделя, мощностью электродвигателя (главный привод) и многими другими параметрами.

Агрегат часто используют в лобовом варианте, т.е. под обработку средних и больших деталей, закрепленных на план-шайбе. Такой токарный станок чаще применяют для работ по металлу, включая самые различные стали и ее сплавы, цветной металлопрокат и полимерные материалы. Применяя резцы из быстрорежущих сталей или оснащенные твердосплавными пластинами, можно вести обработку деталей на высокой скорости резания.

Выпускались токарные станки 1м65 на Рязанском станкостроительном заводе. Сейчас запасные части и комплектующие изделия к ним также есть в продаже, цене — приемлемые.

Устройство токарно-винторезного станка 1м65 практически ничем не отличается от других представителей токарного парка. Конструктивное исполнение и достаточная жесткость станины, его шпинделя, каретки и прочих силовых элементов делают реальностью технические возможности этого агрегата. Благодаря достаточному перемещению верхней части суппорта выполняется качественная токарная обработка конусных поверхностей разной длины. Подготовка станка к нарезанию резьбы заключается в настройке величины ее шага зубчатыми колесами коробки подач или гитары сменных шестерен.

Коробка подач имеет конструкцию закрытого типа, что позволяет выполнять резьбы обычной точности. Для аналогичной операции, но высокой точности подачу делают посредством комплекта сменных шестерен (без коробки). Для оперативности суппорт станка снабжен отдельным электроприводом, выполняющим ускоренные переходы резца (перегоны) в 2-х направлениях. Переключение оборотов шпинделя и величины перемещения резца есть рукоятки на коробке скоростей и подач соответственно. За движение задней бабки вдоль станины и выдвижение ее пиноли отвечают два маховика.

Схема размещения основных элементов токарного станка 1м65 поможет в его изучении и освоении специалистами-токарями, персоналом основных и вспомогательных подразделений предприятия.

Руководство (мануал) по обслуживанию и эксплуатации токарного станка 1м65, помимо прочей информации, доводит до потребителей перечень возможных операций токарной обработки:

- Торцовка и отрезание.

- Нарезка резьбы трех видов (дюймовая, модульная и метрическая).

- Наружное точение и внутренняя расточка (в т. ч. конусных поверхностей)

Достигается степень шероховатости поверхности деталей, соответствующая классу V6. Для всех операций резания допускается применять инструменты, выполненные по действующим стандартам. Желателен сертификат соответствия.

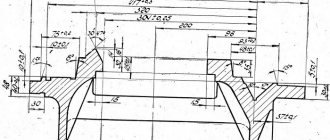

Посадочные и присоединительные размеры токарно-винторезного станка 1М65

Шпиндель токарно-винторезного станка 1м65

Чертеж шпинделя токарно-винторезного станка 1м65

Наши услуги для предприятий, эксплуатирующих станки 1М65

ООО «ПКФ РемСтан» специализируется на работе с токарным оборудованием. Наша компания предлагает следующие виды услуг для предприятий, использующих токарно-винторезный станок 1М65:

- все виды ремонта — от мелкого текущего до капитального;

- полное техническое обслуживание;

- модернизация путем установки ЧПУ.

Все работы выполняются профессионалами. ООО «ПКФ РемСтан» обязательно дает гарантию на услуги — срок составляет 12 месяцев. Обращайтесь — мы поможем сохранить и улучшить характеристики оборудования, сделав его эксплуатацию экономически выгодной для вашего предприятия.

Токарно-винторезный станок модели 1М65 — устаревшая модель станка 1Н65 — одного из самых распространённых на территории бывшего СССР станка, позволяющего производить токарную обработку деталей средних и больших размеров. Станок экспортировался во многие страны мира. Токарно-винторезные станки модели 1М65 зарекомендовали себя как надёжные и неприхотливые, не требующие повышенного внимания.

Расположение составных частей токарного станка 1М65

Расположение основных узлов токарного станка 1м65

Составные части токарного станка 1М65

- станина

- бабка передняя

- бабка задняя

- суппорт

- каретка

- фартук

- коробка подач

- колеса зубчатые (сменные)

- патрон

- люнет подвижный

- охлаждение

- ограждение

- ограждение патрона

- люнет неподвижный

- электрошкаф

- электротрубомонтаж

- муфта электромагнитная

- ограждение

- ограждение

- стойка для УЦИ

Конструктивное устройство токарного станка 1м65

Жесткая станина цельной конструкции – основа для сборки всех элементов, деталей и агрегатов станка. Сверху на ней есть 3-и направляющих призматической формы. Средняя из них используется для перемещения задней бабки, а две крайние – для каретки. Во внутренней части станины выполнены лючки, имеющие уклон в сторону задней бабки. По ним в корыто станины удаляется стружка и собирается отработанная СОЖ. В левой части полости станины – местоположение электродвигателя (главный привод) и насоса СОЖ с емкостью под нее.

Спереди, в правой части станины установлен кронштейн с втулками ходовых винта и вала. Во избежание их прогиба при РМЦ от 5000 мм и более монтируют промежуточные опоры. Передняя бабка стоит поверх станины слева и фиксируется болтовыми и штифтовыми соединениями. В ее корпус помещен узел шпинделя с электромагнитным тормозом и механизмы:

- Реверса (для каретки либо при нарезке резьбы).

- Переключения оборотов.

- 8-и кратного увеличения шага резьбы.

Тут же расположена система смазки. Рядом с передней бабкой установлен коммутационный электрический шкаф. Шпиндель вращается в трех подшипниковых узлах, два из которых – регулируются. Заднюю бабку двигают вручную, вращая маховика ее редукторного привода. В узел пиноли этой бабки установлен вращающийся на опорах центр. В нем выполнены канавки под для хвостовики режущих инструментов (сверла, развертки и т. п.). Суппорт станка — крестообразный. Причем вдоль заготовки он движется по направляющим станины заодно с кареткой, а поперек – по пазам последней.

Поверх суппорта установлены резцовые салазки с 4-х местным резцедержателем, которые возможно развернуть в любое угловое положение относительно оси. Токарные станки 1м65 ряда модификаций имеют устройства цифровой индикации (УЦИ) линейных перемещений. Его преобразователь передает движение к ходовому винту через сильфон. Отсчеты делают по делениям лимба или по экрану УЦИ.

Суппорт перемещается с помощью фартука, который, в свою очередь, двигается за счет вращающегося ходового винта либо вала. В суппорт встроены 4 электромагнитные муфты, поэтому он управляется одной рукояткой. При этом наклон включенной ручки совпадает с подачей по направлению. Обгонная муфта обеспечат ускоренный перегон суппорта даже при включенной рабочей подаче.

Коробка подач устроена так, что первая половина их диапазона и процессы нарезания всех видов резьбы реализуются без сменных шестерен. Они нужны только для обеспечения другой части подач. К станку прилагается 4-х кулачковый зажимной патрон без самоцентровки. Для точения деталей значительной длины и недостаточной жесткости есть 2-е опоры-люнеты (неподвижный и подвижный). Подвижный люнет крепят на каретке станка. Он поддержит детали диаметра 70 – 250 мм в непосредственной близости от резца. Непосредственный – устанавливают прямо на направляющие станины и фиксируют его болтовым прихватом в произвольном месте. Этот люнет удерживает заготовку 70 – 380 мм в диаметре.

Расположение органов управления токарно-винторезным станком 1М65

Расположение органов управления токарно-винторезным станком 1м65

Спецификация и назначение органов управления станком 1М65

- Настройка шпинделя на необходимое число оборотов

- Настройка шпинделя на необходимое число оборотов

- Настройка шпинделя на необходимое число оборотов

- Настройка шпинделя на необходимое число оборотов

- Настройка на нормальный или увеличенный шаг

- Настройка на нарезание правой или левой резьбы

- Пуск прямого вращения шпинделя

- Настройка на подачи и нарезание резьб метрической, модульной и дюймовой

- Настройка на величину подачи и шага резьбы

- Настройка на величину подачи и шага резьбы, включение ходового винта напрямую

- Настройка на величину подачи и шага резьбы

- Включение и выключение подачи (включение и выключение накидной шестерни)

- Настройка на подачу или нарезание резьбы (включение ходового пинта или ходового валика)

- Ручное продольное перемещение каретки

- Пуск обратного вращения шпинделя

- Настройка на резьбу или подачу (включение маточной гайки, блокирующее включение механической подачи)

- Ручное перемещение поперечных салазок

- Ручное перемещение резцовых салазок

- Поворот и крепление резцовой головки

- Включение продольной и поперечной механических подач и их реверс

- Включение ускоренных перемещений (продольного и поперечного)

- Ручное перемещение задней бабки

- Крепление пиноли

- Медленное ручное перемещение пиноли

- Включение медленного или быстрого ручных перемещений пиноли

- Быстрое ручное перемещение пиноли

- Фиксация вращающегося центра

- Выключение упора задней бабки

- Поперечное перемещение задней бабки

- Включение электросети

- Выключатель местного освещения

- Толчковый пуск прямого вращения шпинделя

- Стоп главного привода

- Пуск охлаждения

- Стоп охлаждения

- Пуск прямого вращения шпинделя

- Стоп главного привода

- Пуск обратного вращения шпинделя

СПЕЦМЕХАНИЗМЫ

Стоимость: Уточняйте

Станок токарно-винторезный мод. 1М65 (165) с РМЦ-5000 мм. (производство Рязанский станкостроительный завод) предназначен для обработки разнообразных деталей и заготовок (тел вращения) из разного материала до 5000 мм. длиной и до 1000 мм. диаметром, в условиях единичного и мелкосерийного производства. На станке можно производить наружное и внутреннее точение, включая точение конусов, растачивание, сверление, развертывание, нарезание наружной и внутренней резьб и т.д. Нарезание по типу резьб: метрической, модульной, дюймовой, питчевой.

Технические характеристики и жесткость конструкция станины, каретки, шпинделя станка позволяют полностью использовать возможности работы на высоких скоростях резания с применением резцов из быстрорежущей стали или оснащенных пластинами из твердых сплавов при обработке деталей из черных и цветных металлов, и позволяют получать необходимую точность обработки. 2-х призменные направляющие станины в сочетании с высокой надежностью других узлов обеспечивают длительный срок эксплуатации станка с сохранением первоначальной точности. Суппорт станка имеет механическое перемещение верхней части, позволяющее производить точение конусов. Изменение величин подач и настройка на шаг нарезаемой резьбы осуществляются переключением зубчатых колес коробки подач и настройкой гитары сменных шестерен. Суппорт имеет возможность ускоренных перемещений в продольном и поперечном направлениях, которое осуществляется от индивидуального электродвигателя. Коробка подач закрытого типа обладает высокой жесткостью кинематической цепи и обеспечивает нарезание резьб и коммутацию различных скоростей подач. Изменение чисел оборотов шпинделя и скорости подачи суппорта осуществляются переключением зубчатых колес коробки скоростей и коробки подач при помощи рукояток. Перемещение задней бабки и выдвижение пиноли выполняются вручную. Для обработки заготовок и деталей большой длины в комплекте могут поставляться неподвижный и подвижный люнеты.

| Технические характеристики | 1М65-5000 |

| Наибольший наружный диаметр обрабатываемого изделия, мм: | |

| над станиной, мм | 1000 |

| над суппортом, мм | 600 |

| Наибольшая обрабатываемого изделия, мм | 5000 |

| Диаметр цилиндрического отверстия в шпинделе (не менее), мм | 85 |

| Конец шпинделя по ГОСТ 12595-72 | 1-15М |

| Высота резца, устанавливаемого в резцедержателе, мм | 50 |

| ВКоличество скоростей шпинделя | 24 |

| Частота вращения шпинделя, об/мин | 5-500 |

| Количество подач | 32 |

| Подача, мм/об: | |

| продольная | 0,20…3,05 |

| поперечная | 0,07…1,04 |

| Наибольшее усилие резания, допускаемое механизмом подач, кГс: | |

| продольное | 1200 |

| поперечное | 780 |

| Шаг нарезаемой резьбы | |

| метрической, мм | 1…120 |

| модульной, модуль | 0,5…30 |

| дюймовой, ниток на дюйм | 28…1/4 |

| Наибольшая масса обрабатываемого изделия, кг | 5000 |

| Габариты, мм: | |

| длина | 8180 |

| ширина | 2100 |

| высота | 1876 |

| Масса станка, кг | 15750 |

Напишите нам

Возврат на главную страницу

Описание конструкции основных узлов токарно-винторезного станка 1М65

Станина

Станина является базовой сборочной единицей, на которой монтируются все остальные сборочные единицы и механизмы станка.

На верхней части станины расположены три призматические направляющие, из которых передняя и задняя являются базой каретки, а средняя — базой задней бабки.

Внутри станины имеются наклонные люки для отвода стружки и охлаждающей жидкости в сторону, противоположную рабочему месту.

Под левой головной частью станины имеются ниши, в одной из которых смонтирован электродвигатель главного привода, а в другой — электронасос охлаждения с резервуаром для охлаждающей жидкости. Корыто для сбора охлаждающей жидкости выполнено монолитным с корпусом станины.

В правой части станины на передней стенке смонтирован кронштейн со встроенными в него опорами ходового винта и ходового вала.

Для предотвращения провисания ходового винта и ходового вала в станке с РМЦ = 5000 мм имеются две подвески.

Бабка передняя

Шпиндельная бабка токарно-винторезного станка 1м65

Шпиндельная бабка токарно-винторезного станка 1м65

Бабка передняя устанавливается на левой головной части станины, фиксируется штифтами и крепится болтами.

В корпусе шпиндельной бабки смонтированы:

- электромагнитная муфта для торможения шпинделя

- шпиндельный узел

- звено увеличения шага в 8 раз

- механизм изменения направления перемещения каретки или нарезании резьб

- механизм настройки скоростей шпинделя

- вилки перемещения блоков шестрен

- рукоятки переключения и другой детали

- система смазки

- электрошкаф

Шпиндель смонтирован на трех опорах качения, из которых передняя и задняя регулируемые.

Бабка задняя

Бабка задняя перемещается по направляющим станины от редуктора ручного перемещения вращением валика.

В пиноль бабки встроен вращающийся шпиндель, у которого подшипники передней опоры регулируются с помощью гаек.

В шпинделе бабки задней имеется прорезь для лапок хвостового режущего инструмента.

Суппорт

Суппорт крестовой конструкции имеет продольное перемещение вместе с кареткой по направляющим станины, а поперечное по направляющим каретки.

Оба перемещения осуществляются механически при помощи крестового переключателя и вручную вращением маховика и рукоятки каретки.

Резцовые салазки, несущие четырехпозиционную резцедержку, перемещаются вручную и механически по направляющим поворотной части, которую можно повернуть вокруг оси на любой угол.

Каретка станков с устройством цифровой индикации снабжена преобразователем линейных перемещений, который соединяется с винтом поперечных перемещений с помощью сильфонной муфты.

Отсчет поперечного перемещения может осуществляться по лимбу и по табло УЦИ.

Фартук

Фартук станка выполнен закрытого типа со съемной передней крышкой. Движение суппортной группе передается механизмом фартука от ходового вала или ходового винта.

Благодаря наличию в фартуке четырех электромагнитных муфт управление механическим перемещением суппортной группы сосредоточено в одной рукоятке, причем направление включения рукоятки совпадает с направлением подачи.

Возможно включение быстрого хода суппорта в направлении наклона рукоятки управления.

Благодаря обгонной муфте, вмонтированной в фартук, включение быстрого хода возможно при включенной подаче. Электродвигатель ускоренного хода установлен на фартуке.

В фартуке смонтирован механизм предохранительной муфты, исключающий поломку станка при перегрузках.

Коробка подач

Коробка подач закрытого типа со съемной передней крышкой.

Механизм коробки подач позволяет получить первый ряд подач и все нарезаемые на станке резьбы, не прибегая к изменению настройки сменных шестерен.

Для получения второго ряда подач устанавливаются сменные колеса: a = 42, b = c = 126.

Комплектация станка

В состав станка входит патрон четырехкулачковый несамоцентрирующий диаметром 1000 мм.

Для обработки нежестких деталей станок снабжен двумя люнетами — подвижным и неподвижным.

Люнет подвижный крепится на каретке и поддерживает деталь непосредственно около резца. Диаметр охвата сухарями обеспечивается в пределах от 70 до 250 мм.

Люнет неподвижный устанавливается на направляющих станины в любом месте и закрепляется болтом, с помощью прихвата.

Он снабжен сухарями и роликами, которые устанавливаются в зависимости от условий обработки.

Диаметр охвата обрабатываемой детали в люнете неподвижном обеспечивается в пределах от 70 до 380 мм.

Основные узлы и принцип работы

Станина коробчатой формы, являясь основанием станка, размещает на себе все механизмы и агрегаты. На ее поверхности имеются призматические направляющие для базирования и перемещения суппорта и задней бабки.

При исполнении станка с межосевым расстоянием от 5000 мм на станине расположены поддерживающие кронштейны для исключения провисания ходового винта. Открытые наклонные окна в нижней части конструкции служат для отвода эмульсии и металлической стружки.

В некоторых моделях имеется выемка в станине, для ее обозначения в маркировке ставится литера «Г».

Передняя бабка крепится на станине с левой стороны прижимными болтами и фиксирующими шпильками. Замкнутый корпус располагает в себе шпиндельный узел, тормозную муфту, коробку скоростей, вилки переключения, узел изменения величины нарезаемой резьбы. Шпиндель установлен на прецизионных подшипниках качения, которые смазываются и настраиваются при сборке на заводе изготовителе, не требуют последующей регулировки.

Сквозное отверстие в бабке позволяет обрабатывать прутковые заготовки диаметром до 120 мм.

Люнет используют при обработке гибких валов для исключения осевого прогиба. Заготовка в данном устройстве опирается на сухари и ролики. Различают два типа люнетов:

Подвижный — перемещается в продольном направлении вместе с резцовой кареткой и неподвижный. Диаметр, устанавливаемых деталей от 70 мм до 250 мм.

Неподвижный — фиксируется в любой позиции на поверхности направляющих зажимными болтами. Диапазон заготовки 70…380 мм.

Задняя бабка крепится с правой части станины в жестком положении планками и болтами. Кроме этого, ее можно перемещать по направляющим и фиксировать в любом месте для последующей работы. В корпусе узла размещается подвижная пиноль, которая имеет ускоренное движение при холостых ходах и рабочее при обработке. В конусное отверстие пиноли устанавливают осевой инструмент для обработки заготовки с торца.

Суппорт используется для размещения рабочего инструмента и передачи ему движения в продольном и поперечном направлениях. С верху установлен четырех позиционный резцедержатель с механическим или ручным перемещением, способным поворачиваться на любой угол вокруг собственной оси. Ускоренный ход суппорта осуществляется отдельным электродвигателем.

Токарный патрон в стандартном исполнении используют четырех кулачковый D=1000 мм. Зажим заготовки происходит вручную специализированным ключом. При необходимости, применяют патроны других типоразмеров, а так же различные планшайбы.

Для фиксации обрабатываемой детали применяют кулачки, при этом, прямые зажимают за внешнюю поверхность, а обратные за внутренний диаметр.

Защитный кожух, установленный в зоне обработки, исключает вылет стружки и охлаждающей жидкости.

Электрооборудование станка

Все производственные процессы по включению, выключению и контролю работой станка осуществляет электрическое оборудование. Оно состоит из двигателей, проводки, кнопочного пульта, управляющей аппаратурой. Электрошкаф находится в задней нише шпиндельной бабки, а пульт управления в передней ее части. Для безаварийной работы и исключения коротких замыканий в схеме предусмотрены тепловые реле с автоматами выключения.

Главный двигатель 22 кВт, электродвигатель быстрых подач суппорта 1,5 кВт, напряжение сети 380 В, частота тока 50 Гц.

Регулировка токарно-винторезного станка 1М65

В процессе эксплуатации станка возникает необходимость в регулировании отдельных составных частей станка с целью восстановления их нормальной работы.

Регулирование подшипников шпинделя токарно-винторезного станка 1М65

Регулирование подшипников шпинделя (Рис. 10.5)

Подшипники передней опоры шпинделя регулировать в следующем порядке:

1. Снять патрон;

2. Вывернуть винты 1 и 2;

3. Вывернуть винт 3 и снять сухарь 4;

4. Ослабить гайку 5;

5. Гайкой 6 оттянуть внутреннее кольцо подшипника для более легкого снятия полуколец 7;

6. Свернуть гайку 6 с полуколец 7 и вынуть их из паза;

7. Распустить упорные подшипники отвинчиванием гайки 8, не более, чем на 1/2 оборота;

8. Отрегулировать радиальный подшипник передней опоры перемещением его внутреннего конусного кольца гайкой 5 до величины отжима фланца шпинделя в вертикальной плоскости относительно корпуса передней бабки на 5…10 мкм от нагрузки в 8 кН. Нагрузка прикладывается СНИЗУ вверх к фланцу шпинделя через динамометр в плоскости измерения отжима. Мерными плитками или свинцовыми прокладками замерить ШИРИНУ паза под полукольцами 7. Прошлифовать полукольца в размер паза и установить их;

9. Гайкой 5 подтянуть внутреннее кольцо подшипника и зажать полукольцо 7;

10. Навернуть гайку 6 на полукольцо 7 для предотвращения их выпадения и застопорить ее винтами 2 и 1;

11. Отрегулировать гайкой 6 осевой зазор шариковых упорных подшипников так, чтобы осевое биение шпинделя не превышало 0,015 мм;

12. Вставить в паз гайки 8 сухарь 4 и завернуть винт 3.

Подшипники задней опоры шпинделя регулировать в следующем порядке:

1. Вывернуть винт 10;

2. при помощи гайки 9 отрегулировать подшипник перемещением его внутреннего конусного кольца до величины отжима шпинделя в вертикальной плоскости у задней ОПОРЫ относительно корпуса передней бабки на 40…50 мкм от нагрузки в 8 кН. Нагрузка прикладывается через динамометр к шпинделю у этой опоры снизу вверх в плоскости измерения отжима (фланец 11 снять);

При перетяжке подшипника гайкой 9 ослабить, его внутреннее кольцо. предварительно вывернув винт 10 и регулировку повторить;

3. Отрегулировав подшипник, завернуть винт 10.

После регулировки подшипников шпиндель при выключении его зубчатых колес должен свободно провертываться от РУКИ, а нормы точности соответствовать проверкам точности ГОСТ 18097-88.

Выставка оси шпинделя (Рис.10.6)

В случае нарушения параллельности оси шпинделя направляющим станины ослабить все болты крепления бабки передней к станине и с помощью винтов 1. ввернутых в колодку 2. которая установлена под бабкой. выставить ось шпинделя и затянуть болты крепления.

Подшипники шпинделя

Шпиндель токарно-винторезного станка 1М65 смонтирован на 5-х подшипниках:

- 215. Передний подшипник № 4-3182140К роликовый двухрядный радиальный, ТУ37.006.107-80

- 214. Подшипник № 5-8144 упорный шариковый одинарный, ГОСТ 7872-89

- 206. Подшипник № 12736 шариковый радиальный одинарный, ГОСТ 8328-75

- 207. Задний подшипник № 4-3182132К роликовый двухрядный радиальный, ТУ37.006.107-80

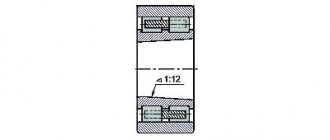

Технические характеристики подшипника № 3182140К

Подшипник 3182140К — это двухрядный роликовый радиальный подшипник, с короткими цилиндрическими роликами, с безбортовым наружным кольцом (вследствие чего комплект тел качения на сепараторе способен перемещаться и создавать «плавающую» опору), с коническим посадочным отверстием (1:12), канавкой и отверстиями для внесения смазочного материала. Основное место эксплуатации таких подшипников — станки различного применения, узлы где действуют высокие радиальные нагрузки и скорости. Этот типоразмер, как и большинство роликоподшипников этой серии производится в настоящее время только высокоточным. Сепаратор, как правило, латунный, что в номере обычно не отражается. В последнее время этот тип делают исключительно с канавкой на внешнем кольце и отверстиями — для подачи смазки. Такая конструктивная особенность отражается в номере буквой К (или К1).

Выпуск этого типа осуществлялся ранее на Московском подшипниковом заводе ГПЗ-1, а ныне в филиале самарского Завода Авиационных Подшипников в г. Волжский, которые входят в структуру Европейской Подшипниковой Корпорации, реализующей свою продукцию через сеть дилеров и свой Торговый Дом. Ориетировочная цена нового подшипника — около 22500 рублей, однако, как правило, свободной готовой продукции на складах производителя не бывает, из наличия же этот тип продается неликвидного качества в фирмах соответствующего профиля. Поэтому, если вы хотите купить качественный подшипник этого типа, скорее всего, нужно будет подождать его изготовления.

Импортные подшипники этого типоразмера имеют обозначение NN3040K (наличие буквы К в номере обязательно, так как она указывает на коническую посадку) и чаще всего продаются, как и отечественные, выпущенные уже давно в странах ЕЭС, например, подшипники ZKL — чешского производства (завод работает и сейчас, но в продаже чаще всего именно неликвиды), DKF — ГДР. Качественные подшипники импортного производства (SKF и FAG) поставляются чаще всего только под заказ, ориентировочная цена — около 3000 евро. Класс точности указывается как P4 или P5, канавка — W33.

Размеры и характеристики подшипника 3182140К (NN3040K)

- Внутренний диаметр (d): – 200 мм;

- Наружный диаметр (D): – 310 мм;

- Ширина (H): – 82 мм;

- Масса: – 21,9 кг;

- Размеры ролика: — 26х26 мм;

- Количество роликов: — 52 шт;

- Грузоподъемность динамическая: — 665 кН;

- Грузоподъемность статическая: — 1140 кН;

- Максимальная номинальная частота вращения: — 2800 об/мин.

Схема подшипника 3182140К (NN3040K) токарного станка 1е61м

Фото подшипника 3182140К (NN3040K)

Технические характеристики подшипника № 8144

Это упорный шарикоподшипник, предназначенный для эксплуатации под осевой нагрузкой в узлах с невысокими скоростями вращения. Их конструкция разборная (два кольца, одно из которых меньше другого по внутреннему диаметру на 1-2 мм и комплект тел качения на сепараторе), поэтому монтаж отдельных деталей может происходить независимо друг от друга.

В России производится на одном заводе: 1 ГПЗ (г. Москва). Модификация 8144 НЛ (с латунным сепаратором), выпускается нулевым классом точности. При покупке подшипника у официального представителя стоит чуть более 6000 рублей.

Международное обозначение подшипника 8144 — 51144. Латунный сепаратор обозначается в номере буквой М. Наибольшее распространение в России получили марки FAG (Германия, дорогие и качественные) и ZKL (Чехия). Продукция последнего производителя — дешевле. Изделие первого, с сепаратором из латуни, имеет цену около 20 000 рублей.

Применяется в промышленном оборудовании.

Размеры и характеристики подшипника 8144 (51144)

- Внутренний диаметр (d): – 220 мм;

- Наружный диаметр (D): – 270 мм;

- Ширина (H): – 37 мм;

- Масса: – 4,5 кг;

- Диаметр шарика: — 19,05 мм;

- Количество шариков: — 35 шт;

- Грузоподъемность динамическая: — 178 кН;

- Грузоподъемность статическая: — 735 кН;

- Максимальная номинальная частота вращения: — 1300 об/мин.

Схема подшипника 8144 (51144) токарного станка 1е61пм

Фото подшипника 8144 (51144)

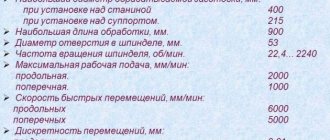

Технические характеристики

| Модель | 1Р65-1 / 1Р65-3 / 1Р65-5 / 1Р65-8 / 1Р65-10 |

| Основные параметры | |

| Наибольший диаметр обработки изделия над станиной | 1000 мм |

| Наибольший диаметр обработки изделия над суппортом | 650 мм |

| Расстояние между центрами (РМЦ) | 1000 / 3000 / 5000 / 8000 / 10000 мм |

| Класс точности по ГОСТ 8-82 | Н (П) |

| Максимальная масса изделия | 8000 (10000 для станков с РМЦ от 5000 мм) кг |

| Шпиндельная бабка | |

| Пределы частот вращения шпинделя по часовой стрелке | 5 — 500 об/мин |

| Отверстие в шпинделе | 128 мм |

| Фланцевый конец шпинделя | 2 — 15М |

| Мощность главного двигателя | 22 кВт |

| Максимально допустимый момент вращения на шпинделе | 9500 Нм |

| Суппорта | |

| Наибольшее перемещение резцовых салазок | 0,022 — 0,88 мм |

| Пределы рабочих подач (продольных) | 0,06 — 2,42 мм/мин |

| Пределы рабочих подач (поперечных) | 0,022 — 0,88 мм/мин |

| Пределы шагов обрабатываемых резьб (метрических) | 1 — 96 мм |

| Пределы шагов обрабатываемых резьб (дюймовых) | 24 — 0,25 ниток на дюйм |

| Пределы шагов обрабатываемых резьб (модульных) | 0,5 — 24 модуль |

| Пределы шагов обрабатываемых резьб (питчевых) | 96 — 1 питч диаметральный |

| Ускоренное перемещение (продольно) | 3000 мм/мин |

| Ускоренное перемещение (поперечно) | 1000 мм/мин |

| Габаритные размеры и вес | |

| Длина | 4100 / 6140 / 8180 / 9190 / 11380 мм |

| Ширина | 2200 мм |

| Высота | 1770 мм |

| Масса-нетто | 9850 / 12800 / 15750 / 16140 / 20300 кг |

Технические характеристики токарного станка 1М65

| Наименование параметра | ДИП-500 (1д65) | 165 | 1м65 | 1н65 |

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | Н | Н | Н, П | Н, П |

| Наибольший диаметр обрабатываемой заготовки над станиной, мм | 1000 | 1000 | 1000 | 1000 |

| Наибольший диаметр обрабатываемой заготовки над суппортом, мм | 620 | 600 | 600 | 650 |

| Наибольшая длина заготовки (РМЦ), мм | 5000 | 2800, 5000 | 3000, 5000, 8000 | 1000, 3000, 5000 |

| Высота устанавливаемого резца, мм | 45 х 45 | 50 | ||

| Наибольшая масса заготовки в центрах, кг | 5000 | 5000 | 5000 | |

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 100 | 85 | 85 | 128 |

| Наибольший диаметр зажимаемого прутка, мм | 80 | 80 | 120 | |

| Наибольший крутящий момент на шпинделе, кН/м | 9,5 | |||

| Число ступеней частот прямого вращения шпинделя | 12 | 24 | 24 | 24 |

| Частота прямого вращения шпинделя, об/мин | 4,25..192 | 5…500 | 5…500 | 5…500 |

| Размер внутреннего конуса в шпинделе | КМ 6 | 100, 1:20 | 100, 1:20 | 100, 1:20 |

| Конец шпинделя по ГОСТ 12595-72 | 1-15М | 1-15М | 2-15М | |

| Диаметр стандартного патрона, мм | 1000 | |||

| Торможение шпинделя | есть | есть | есть | есть |

| Подачи | ||||

| Наибольшее продольное перемещение суппорта РМЦ=3000, мм | 2520 | 2710 | 700, 2700, 4500 | |

| Наибольшее поперечное перемещение суппорта, мм | 600 | 600 | 600 | |

| Цена деления лимба при продольном перемещении, мм | нет | 0,1 | 0,1 | 0,1 |

| Цена деления лимба при поперечном перемещении, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Наибольшее продольное перемещение на оборот лимба, мм | 10 | 50 | 50 | 50 |

| Наибольшее поперечное перемещение на оборот лимба, мм | 12 | 6 | 6 | 6 |

| Число ступеней продольных подач | 32 | 32 | 40 | |

| Пределы продольных подач, мм/об | 0,225..3,15 | 0,20..3,05 | 0,20..3,05 | 0,05..3,05 |

| Пределы поперечных подач, мм/об | 0,114..1,6 | 0,07..1,04 | 0,07..1,04 | 0,017..1,04 |

| Наибольшее продольное усилие резания Pz, кН | 12 | 12 | 41 | |

| Наибольшее поперечное усилие резания Pх, кН | 780 | 780 | ||

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | 2,16 | 3 | 3 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | 0,735 | 1 | 1 |

| Количество нарезаемых резьб метрических | 22 | 44 | ||

| Пределы шагов нарезаемых резьб метрических, мм | 1..14 | 1…120 | 1…120 | 1…120 |

| Количество нарезаемых резьб дюймовых | 36 | 31 | ||

| Пределы шагов нарезаемых резьб дюймовых | 2..28 | 28…¼ | 28…¼ | 28…¼ |

| Количество нарезаемых резьб модульных | 13 | 37 | ||

| Пределы шагов нарезаемых резьб модульных | 0,25..3,5 | 0,5…30 | 1…120 | 0,5…30 |

| Количество нарезаемых резьб питчевых | нет | нет | нет | нет |

| Выключающие упоры продольные | нет | нет | ||

| Выключающие упоры поперечные | нет | нет | ||

| Резцовые салазки (верхний суппорт) | ||||

| Наибольшее перемещение резцовых салазок, мм | 240 | 240 | 240 | |

| Цена деления лимба перемещения резцовых салазок, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Число ступеней подач | 40 | |||

| Пределы продольных подач, мм/об | 0,017..1,04 | |||

| Скорость быстрых перемещений, мм/мин | 1 | |||

| Наибольший угол поворота, град | ±90° | |||

| Цена одного деления угла поворота, град | 1° | |||

| Задняя бабка | ||||

| Центр в шпинделе по ГОСТ 13214-79 | Морзе 6 | Морзе 5 | Морзе 5 | |

| Наибольшее перемещение пиноли, мм | 300 | 300 | 300 | |

| Наибольшее перемещение пиноли с установленным инструментом, мм | 280 | |||

| Диаметр пиноли, мм | 120 | |||

| Наибольшее перемещение пиноли в поперечном направлении, мм | ±30 | ±15 | ||

| Электрооборудование | ||||

| Количество электродвигателей на станке | 1 | 3 | 4 | 3 |

| Электродвигатель главного привода, кВт | 17 | 22 | 22 | 22 |

| Электродвигатель быстрого хода суппорта, кВт | нет | 1,5 | 1,5 | 1,5 |

| Привод насоса смазки | Встроен | С12-54 | ||

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | 0,12 | |

| Суммарная мощность всех электродвигателей, кВт | 23,62 | |||

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота) РМЦ=2800,3000, мм | 8000 х 1700 х 1620 | 5825 х 2100 х 1760 | 6140 х 2200 х 1760 | 6140 х 2200 х 1770 |

| Масса станка РМЦ=3000, кг | 11500 | 12500 | 12800 | 12800 |

- Станли токарно-винторезные 1М65, 1М65-5. Руководство по эксплуатации 1М65.00.000 РЭ, 1987

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики станков токарной группы

- Выбор подходящего станка для металлообработки

- Многозаходная резьба. Способы нарезания многозаходных резьб на токарном станке

- Графические знаки для токарных станков

- Фрикционная муфта токарно-винторезного станка

- Технология ремонта токарного станка. Ремонт направляющих станины и суппорта

- Технология ремонта токарного станка. Ремонт передней и задней бабки

- Ремонт шпинделя токарного станка

- Методика проверки и испытания токарно-винторезных станков на точность

- Справочник токарных станков

- Заводы производители токарных станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Основные технические данные токарного станка 1м65

Предельные размеры заготовок для обработки составляют:

- Диаметры – 1000 (над станиной), 600 (над суппортом) и 80 мм (внутри шпинделя).

- Длина – 3000, 5000 и 8000 мм, что соответствует расстояниям между центрами (РМЦ) для станков в разном исполнении.

Вес детали не должен превышать 5 т.

Резьбы нарезаются с шагом, лежащим в диапазоне:

- Метрическая и модульная 1 – 120 мм.

- Дюймовая (¼ — 28).

Масса и габариты в зависимости от варианта исполнения:

- Длина х ширина х высота 6140 * 2200 * 1760 мм (РМЦ = 3000 мм).

- Масса 12,8 т (если РМЦ = 3000 мм).

Электродвигатель главного привода имеет мощность 22 кВт. Применен насос модели ПА-22 для подачи смазочно-охлаждающих жидкостей (СОЖ) в зону резания.