Сведения о производителе вертикально-сверлильного станка 2Н106П

Изготовитель вертикальных сверлильных станков модели 2Н125Л — Молодечненский станкостроительный завод МСЗ, основанный в 1947 году.

Завод основан в 1947 году и является одним из старейших предприятий станкостроительной отрасли в производстве вертикально-сверлильных станков.

Станки, выпускаемые Молодечненским станкостроительным заводом

- 2А106П

станок сверлильный настольный повышенной точности Ø 6 - 2Н106П

станок сверлильный настольный повышенной точности Ø 6 - 2Н118

станок сверлильный вертикальный Ø 18 - 2Н118-1

станок сверлильный вертикальный Ø 18 - 2Н125Л

станок сверлильный вертикальный с поворотным столом Ø 25 - 2С108П

станок сверлильный настольный повышенной точности Ø 8 - 2054м

станок резьбонарезной полуавтомат для нарезки резьбы метчиками М8 - 2056

станок резьбонарезной полуавтомат для нарезки резьбы метчиками М18

2Н125Л Станок вертикально-сверлильный. Назначение, область применения

Вертикальный сверлильный станок модели 2Н125Л с поворотным столом, с условным диаметром сверления 25 мм, используется на предприятиях с единичным и мелкосерийным выпуском продукции и предназначены для выполнения следующих операций: сверления, рассверливания, зенкования, зенкерования, развертывания и подрезки торцев ножами и применяется во вспомогательных и основных немеханических цехах машиностроительных заводов, а также в ремонтных службах немашиностроительных предприятий.

На станке 2Н125Л можно обрабатывать детали, устанавливаемые как на столе, так и на плите. Наличие круглого поворотного стола позволяет обрабатывать отверстия в деталях без их перемещения.

Вертикально-сверлильный станок модели 2Н125Л предназначен для выполнения широкого круга сверлильных операций: сверления, рассверливания, зенкерования, развертывания. На станке допускается нарезание резьб с ручным управлением реверсирования шпинделя. На станке можно обрабатывать детали на фундаментной плите. Наличие круглого поворотного стола позволяет обрабатывать отверстия в деталях без их перемещения по столу (либо с незначительным перемещением), что значительно облегчает обслуживание станка.

Принцип работы и особенности конструкции станка

Станок 2Н125Л относится к конструктивной гамме вертикально-сверлильных станков средних размеров (2Н118, 2Н125, 2Н125Л, 2Н135, 2Н150, 2Г175) с условным диаметром сверления соответственно 18, 25, 35, 50 и 75 мм. По сравнению с ранее выпускавшимися станками (с индексом А) станки новой гаммы имеют более удобное расположение рукояток управления коробками скоростей и подач, лучший внешний вид, более простую технологию сборки и механической обработки ряда ответственных деталей, более совершенную систему смазки. Агрегатная компоновка и возможность автоматизации цикла обеспечивают создание на их базе специальных станков.

Пределы чисел оборотов и подач шпинделя позволяют обрабатывать различные виды отверстий на рациональных режимах резания.

Наличие на станках 2Н125Л механической подачи шпинделя, при ручном управлении циклами работы.

Допускает обработку деталей в широком диапазоне размеров из различных материалов с использованием инструмента из высокоуглеродистых и быстрорежущих сталей и твердых сплавов.

На станке 2Н125Л допускается нарезание резьб с ручным реверсированием шпинделя.

Станки 2Н125Л снабжены устройством реверсирования электродвигателя главного движения, что позволяет производить на них нарезание резьбы машинными метчиками при ручной подаче шпинделя.

Категория размещения 4 по ГОСТ 15150-69.

Где используется?

Как и знаменитый агрегат 2Н135 модель 2Н125 рассчитана на невысокие объемы производства. Техника идеально подойдет как для установки в небольшом мелкосерийном цеху, так и для работы в бытовых условиях. Сверлильный станок 2н125 имеет условный диаметр сверления 25 миллиметров. С его помощью можно не только сверлить и рассверливать отверстия, но также выполнять ряд других операций.

При этом оператор станка может самостоятельно выбирать частоту оборотов и режим подачи шпинделя, что позволяет оптимально задействовать ресурсы техники для выполнения конкретной задачи. Станок способен работать с самыми разными отверстиями и материалами максимально эффективно, что также стоит отметить как преимущество модели. Оборудование относится к категории размещения 4 в соответствии с ГОСТ 15150-69.

Поскольку возраст этой модели составляет уже не одно десятилетие, было бы дико, если бы столь популярная техника за все время своего существования не подверглась бы ни единой модификации. В этом плане производитель позаботился об удовлетворении самых специфичных потребностей мастера, предложив несколько возможных вариаций сверлильного станка 2н125

Это интересно: Токарные станки

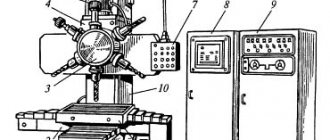

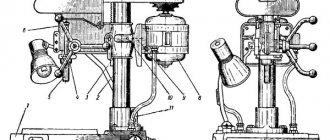

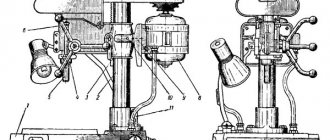

Расположение основных частей сверлильного станка 2Н125Л

Расположение основных узлов сверлильного станка 2н125л

Перечень основных частей сверлильного станка 2Н125Л

- Привод 2Н125Л.21.000

- Тиски поворотные*) 2Н125Л.60.000

- Охлаждение 2Н1251.80.000

- Электрооборудование 2Н125Л.90.000

- Коробка скоростей 2Н1251.20.000

- Коробка подач 2Н1251.30.000

- Шпиндель 2Н125Л.50.000

- Колонна, стол, плита 2Н125Л.10.000

- Механизм подъема стола 2Н125Л.11.000

- Сверлильная головка 2Н125Л.40.000

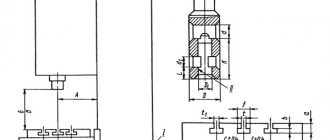

Габарит рабочего пространства сверлильного станка 2Н125

Чертеж рабочего пространства сверлильного станка 2Н125

| Модель станка | Конус Морзе | А | Б | В | D | D1 | М |

| 2Н125 | 3 | 250 | 700 | 60 | 45 | 23,825 | 400 |

| 2Н135 | 4 | 300 | 750 | 30 | 60 | 31,267 | 450 |

| 2Н150 | 5 | 350 | 800 | 0 | 80 | 44,399 | 500 |

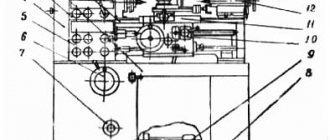

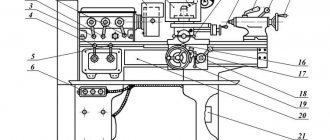

Расположение органов управления сверлильным станком 2Н125Л

Расположение органов управления сверлильным станком 2н125л

Перечень органов управления сверлильным станком 2Н125Л

- Вводной выключатель

- Кнопка включения левого вращения шпинделя

- Кнопка включения правого вращения шпинделя

- Лампа контроля сети

- Кнопка «Стоп»

- Рукоятка переключения скоростей

- Рукоятка переключения подач

- Кнопка включения ручной подачи

- Рукоятка механизма подач

- Кулачок для настройки глубины обработки

- Квадрат для ручного перемещения сверлильной головки

- Тумблер включения охлаждения

- Тумблер проворота шпинделя

- Выключатель освещения

Особенности конструкции станка

Описание конструкции агрегата включает в себя:

- коробку скоростей;

- привод;

- коробку подач;

- сверлильную головку;

- шпиндель;

- поворотные тиски;

- электрическое оборудование.

Принцип работы коробки скоростей:

- сообщение шпинделю оборотов при помощи двух передвижных тройчаток;

- опоры валов коробки находятся в верхней и нижней плитах, стянутых 4 стяжками;

- через зубчатую передачу и муфту электрический двигатель приводит в движение коробку скоростей;

- последний вал коробки имеет вид полой гильзы, ее шлицевое отверстие передает вращение станочному шпинделю;

- шестерни коробки переключаются при помощи рукоятки.

Это интересно: Самодельный фрезерный станок с ЧПУ: собираем своими руками

Конструкция основных узлов вертикально-сверлильного станка 2Н125Л

Коробка скоростей

Коробка скоростей (рис.6) сообщает шпинделю различные числа оборотов, что осуществляется двумя передвижными тройчатками. Опоры валов коробки скоростей размещены в двух плитах: верхней 5 и нижней I, которые стянуты между собой четырьмя стяжками 4. Механизм коробки скоростей приводится во вращение от электродвигателя через эластичную муфту и зубчатую передачу. Последний вал коробки скоростей представляет собой полую гильзу 3, шлицевое отверстие которой передает вращение шпинделю станка. На этой же гильзе крепится шестерня 2 привода коробки подач.

Переключение блоков шестерен коробки скоростей осуществляется от одной рукоятки, которая имеет по три фиксированных положения по окружности и вдоль оси. Рукоятка 6 располагается на лицевой поверхности сверлильной головки и через шестерню 7 и круговую рейку 8 перемещает две штанги 9 и 10, на которых закреплены вилки, связанные с переключаемыми блоками. Дополнительная фиксация положения блоков шестерен производится за счет фиксации штанг 9 и 10 при помощи шариковых фиксаторов. Все валы коробки скоростей шлицевые, что значительно упрощает сборку. Все механизмы коробки скоростей собираются отдельно и монтируются в сверлильной головке. Смазка механизмов коробки скоростей так же, как и прочих механизмов в сверлильной головке, производится от шестеренного насоса, имеющегося в коробке подач. Для контроля работы маслонасоса имеется специальный маслоуказатель в корпусе привода.

Привод станка

Привод (рис.7) служит для обеспечения эластичной связи вала электродвигателя с коробкой скоростей станка.

Привод состоит из отдельного корпуса I, на котором монтируется электродвигатель. На валу электродвигателя закрепляется полумуфта 2, которая при помощи пальцев 3 и резинового кольца 4 передает вращение полумуфте-шестерне 5. Полумуфта-шестерня зацепляется с первичной шестерней коробки скоростей.

Коробка подач

Коробка подач (рис.8) представляет собой трехваловый механизм, смонтированный в отдельном литом корпусе 4. Привод коробки подач осуществляется от шестерни 5, сидящей на гильзе 3 (рис.6) коробки скоростей.

На первом валу коробки подач имеется передвижной блок-шестерня 2 (рис.  , при помощи которого осуществляется три автоматические подачи шпинделя. Переключение блоков-шестерен осуществляется одной ручкой 3, которая при помощи шестерен 5 передвигает вилку б, связанную с переключаемым блоком.

, при помощи которого осуществляется три автоматические подачи шпинделя. Переключение блоков-шестерен осуществляется одной ручкой 3, которая при помощи шестерен 5 передвигает вилку б, связанную с переключаемым блоком.

Фиксация положения блоков-шестерен производится за счет фиксации ручки 3 и шарикового фиксатора, имеющегося в вилке 6. На выходном валу коробки подач установлена шестерня I, передающая вращение на червяк механизма подач.

Предохранительная муфта служит для выключения механической подачи при достижении заданной глубины обработки и находится на входном валу сверлильной головки.

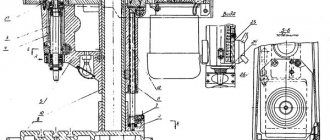

Сверлильная головка вертикально-сверлильного станка 2Н125Л

Сверлильная головка вертикально-сверлильного станка 2н125л

Сверлильная головка (рис.9) представляет собой чугунную отливку коробчатого сечения, в которой монтируются все основные узлы станка: коробка скоростей, коробка подач, шпиндель и механизм подач.

Первые три узла собираются отдельно и крепятся только к сверлильной головке.

Механизм подачи, состоящий из червячной передачи, горизонтального вала с реечной шестерней, лимба со связанными с ним деталями, рукояток, кулачковых и храповых обгонных муфт, является составной частью сверлильной головки.

Механизм подачи приводится в движение от коробки подач (см. рис.8) через перегрузочную муфту и предназначен для выполнения следующих функций:

- ручной подвод инструмента к детали

- включение рабочей подачи

- ручное опережение подачи

- выключение рабочей подачи

- ручной отвод шпинделя вверх

- ручная подача, используемая обычно при нарезании резьбы

Принцип работы механизма подачи заключается в следующем: при вращении штурвала 8 на себя проворачивается кулачковая муфта 12, которая через ступицу-полумуфту 14 вращает вал-шестерню 17 реечной передачи. Происходит ручная подача шпинделя.

Когда инструмент подойдет к детали, на валу-шестерне 17 возрастает крутящий момент, который не может быть передан зубцами кулачковой муфты 12, и ступица-полумуфта 14 перемещается вдоль вала-шестерни 17 до тех пор, пока торцы кулачковой муфты не станут друг против друга.

В этот период кулачковая ступица-полумуфта 14 проворачивается свободно относительно вала-шестерни на 20°. Угол 20° ограничивается пазом на муфте и штифтом 10.

На ступице-полумуфте 14 сидит двухсторонний храповый диск 15, связанный со ступицей-полумуфтой собачками 7. При смещении ступицы-полумуфты 14 влево храповый диск 15, преодолевая пружину 13, также смещается влево и зубцы диска входят в зацепление с зубцами второго диска б, прикрепленного к червячному колесу 16. Таким образом вращение от червяка I передается реечному валу-шестерне 17 и происходит механическая подача.

При дальнейшем вращении штурвала 8 при включенной подаче собачки 7 ступицы-полумуфты 14 проскакивают по зубцам внутренней стороны диска 15 и, таким образом, производится ручное опережение механической подачи.

При ручном выключении подачи штурвалом 8, повернув его в обратном направлении на 20° относительно вала-шестерни 17, на котором он сидит, зуб его кулачковой муфты 12 становится против впадины ступицы-полумуфты 14, которая вследствие осевой силы, возникающей благодаря наклону зубцов диска 15 и специальной пружины 13, смещается вправо и расцепляет диски и механическая подача прекращается.

Как указывалось выше, механизм подачи допускает ручную подачу шпинделя штурвалом 8. Для этого колпачок 9 необходимо переместить влево до отказа. При этом штифт II входит в паз муфты 12 и не дает ей возможности повернуться на 20°.

На левой стенке сверлильной головки смонтирован лимб 4, который во время подачи шпинделя приводится во вращение через пару шестерен 2 и 5.

Лимб предназначен для визуального отсчета глубины обработки и для настройки кулачка отключения автоматической подачи при достижении нужной глубины сверления.

Для визуального отсчета глубины обработки инструмент доводят вручную до контакта с обрабатываемой деталью и левой рукой устанавливают кольцо 3 в нужное положение. Отсчет глубины обработки производится по шкале на цилиндрической поверхности кольца 3. Для настройки кулачка на торцевой поверхности корпуса лимба имеется Т-образный паз.

Шпиндель

Шпиндель I (рис. 10) смонтирован на шариковых подшипниках. Осевое усилие подачи воспринимается передним упорным подшипником. Подшипники расположены в гильзе 2 шпинделя, которая при помощи реечной передачи имеет возможность перемещаться вдоль оси.

Регулировка подшипников шпинделя производится при помощи гайки, расположенной над верхней опорой шпинделя.

Форма и размеры конца шпинделя выполнены в соответствии с ГОСТ 2701-44.

Тиски поворотные

Тиски (рис. II) устанавливаются в кронштейне стола. Тиски предназначаются для легких сверлильных работ, не требующих высокой точности. Тиски могут поворачиваться и устанавливаться под любым углом относительно оси сверла.

В двух взаимно перпендикулярных положениях тиски зажимаются дополнительным клиновым зажимом, который является также фиксатором.

Регулировка сверлильного станка 2Н125

Шпиндель в сборе вертикально-сверлильного станка 2Н125

Шпиндель в сборе вертикально-сверлильного станка 2Н125

Шпиндель 2 (рис.11) смонтирован на 4-х шарикоподшипниках. Осевое усилие подачи воспринимается нижним упорным подшипником, а усилия выбивке инструмента — верхним. Подшипники расположены в гильзе 3, которая с помощью реечной пары перемещается вдоль оси. Регулировка подшипников шпинделя осуществляется гайкой 1.

Для выбивки инструмента служит специальное приспособление на головке шпинделя. Выбивка происходит при подъеме шпинделя штурвалом. Обойма приспособления упирается в корпус сверлильной головки, и рычаг 4, поворачиваясь вокруг оси; выбивает инструмент.

Шпиндель сверлильного станка 2Н125 смонтирован на 4-х подшипниках:

- 21. Верхний подшипник № 5-206, шариковый радиальный однорядный, 30х62х16 мм, 5 класса точности

- 20. Подшипник № 5-8106, шариковый упорный, 30х47х11 мм, 5 класса точности

- 24. Подшипник № 5-8306, шариковый упорный, 30х60х21 мм, 5 класса точности

- 25. Нижний подшипник № 5-206, шариковый радиальный однорядный, 50х80х16 мм, 5 класса точности

При сборке станка в процессе ремонта необходимо соблюдать условия, которые влияют на точность его работы.

Так, зазор между направляющими втулками сверлильной головки и пинолью шпиндельного узла должен быть не более 0,01 мм.

При монтаже сверлильной головки и стола на направляющих колонны щуп 0,03 мм не должен проходить в стык, а также должны выполняться все требования ГОСТ 7599-73 раздел 4.

Также подлежат регулировке упорные подшипники шпинделя.

Для регулирования упорного подшипника шпинделя необходимо:

- отвернуть пробку на лицевой части сверлильной головки станка 2Н125 или крышку на 2Н135 и 2Н150;

- шпиндель установить так, чтобы стопор в гайке был совмещен с отверстием;

- отпустить стопор и, повертывая шпиндель, совместить отверстие в гайке с отверстием сверлильной головки;

- вставив в отверстие гайки цилиндрический стержень, провернуть шпиндель против часовой стрелки до ликвидации осевого люфта и завернуть стопор гайки.

Технические характеристики подшипника № 5-206

Подшипник № 5-206 — шариковый радиальный однорядный, 50х80х16 мм

Этот тип подшипника применяется повсеместно во всех отраслях промышленности, сельском хозяйстве. По количеству продаваемых единиц этот подшипник уступит разве что точно такому же, но на размер меньше — 205. В основном такой подшипник покупают закрытого типа — 180206 и именно он производится на подшипниковых заводах в больших объемах. Конструкция — шариковый радиальный — предназначена для восприятия радиальных нагрузок и в очень незначительной степени осевых.

Помимо этих двух модификаций существуют 80206 (закрытый с двух сторон металлическими шайбами), 60206 (закрытый с одной стороны) и 50206 — с проточкой по внешней обойме под стопорное кольцо (последняя разновидность применяется достаточно редко). Подшипники производятся в основном 6 класса точности, они предназначены для массового потребителя. Для нужд отдельных отраслей промышленности выпускаются различные модификации с дополнительными требованиями по эксплуатации (требования к шумности, точности, устойчивости к температурным или химическим воздействиям), повышенной грузоподъемностью (обозначается буквой А справа от основного обозначения).

Основные заводы изготовители в нашей стране — ОАО «СПЗ» (Саратов, 3 ГПЗ), VBF (Вологда, 23 ГПЗ), ООО «СПЗ-4″ (Самара) и 2 ГПЗ (Москва). Два последних завода собирают подшипники из китайских комплектующих, произведенных с контролем качества из нормального металла (в отличие от таких брендов, как CRAFT, SZPK, hb и прочих), что обуславливает их меньшую цену при достойных рабочих характеристиках. Подшипники для массового потребителя производятся согласно ГОСТ 520-2002, специальные модификации производятся по ТУ и ЕТУ и поставляются непосредственно с одного завода на другой, минуя дилерскую сеть.

Купить подшипник этого типа по минимальным ценам можно у официальных дилеров заводов.

Ориентировочная цена изделия очень сильно зависит от производителя и составляет от 34 — 35 (Китай) до 280 — 300 рублей (SKF). Подшипники с защитными шайбами и заглушками немного дороже открытых. Российские подшипники по цене ближе к китайским, но по качеству значительно лучше их.

Подшипник имеет следующие характеристики (подшипник 6-180206 — закрытый с обеих сторон резиновыми уплотнениями, основного конструктивного исполнения, сепаратор из стали ШХ-15):

Импортные подшипники данного типоразмера обозначаются как 6206 /Рх (где х — класс точности изготовленного подшипника и варьирует от 2 до 6) с дополнительными обозначениями защитных шайб и заглушек как Z, ZZ или 2RS. Например, 6206 2RS — обозначение для подшипника 180206, принятое у производителя FAG.

Применяемость подшипника 180206 (закрытый, аналог — 6206 2RS) в отечественной автомобильной и сельскохозяйственной технике:

Размеры и характеристики подшипника 206 (50206, 60206, 80206, 180206, 6206)

- Внутренний диаметр (d): – 30 мм;

- Наружный диаметр (D): – 62 мм;

- Ширина (высота) (Н): – 16 мм;

- Масса: – 0,21 кг;

- Диаметр шарика: – 9,525 мм;

- Количество шариков в подшипнике: – 9 шт.;

- Грузоподъемность динамическая: – 25,35 кН;

- Номинальная частота вращения: – 7500 об/мин.

Схема подшипника 206 сверлильного станка 2Н125

Технические характеристики подшипника № 8306

Подшипник 8306 — это шариковый упорный однорядный подшипник, состоящий из трех частей — двух колец (диаметр одного из них меньше на 1 мм, того который крепится непосредственно на вал) и сепаратора, на котором расположены тела качения. Применяется в промышленном оборудовании в узлах с осевой нагрузкой.

Это шариковый упорный подшипник (их легко отличить по номеру: четвертая от конца цифра в нем — 8), одинарный, основного конструктивного исполнения. Находит применение в узлах машин и механизмов, которые подвергаются осевым нагрузкам. Состоит упорник из двух плоских колец (которые отличаются по внутреннему диаметру примерно на 1 мм) и ряда шаров на стальном штампованном или латунном сепараторе.

Производится этот тип на 2 ГПЗ (Москва), СПЗ-4 (Самара), 20 ГПЗ, или КЗУП (Курск). Модификация с латунным сепаратором и шестым классом точности — 6-8306 НЛШ1 — производится в Вологде на 23 ГПЗ (бренд VBF).

В автомобильной технике комплектует спецоборудование грузового автомобиля ЗИЛ 137.

Импортные подшипники 8306 (а также московские и вологодские) маркируются по международной системе обозначений — 51306.

Размеры и характеристики подшипника 8306 (51306)

- Внутренний диаметр (d): – 30 мм;

- Наружный диаметр (D): – 60 мм;

- Ширина (высота) (Н): – 21 мм;

- Масса: – 0,268 кг;

- Диаметр шарика: – 11,112 мм;

- Количество шариков в подшипнике: – 11 шт.;

- Грузоподъемность динамическая: – 40,3 кН;

- Грузоподъемность статическая: – 66,5 кН;

- Номинальная частота вращения: – 3800 об/мин.

Схема подшипника 8306 (51306) сверлильного станка 2Н125

Фото подшипника 8306 (51306)

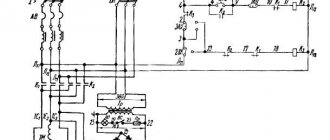

Электрооборудование и электрическая схема сверлильного станка 2Н125Л

Электрическая схема вертикально-сверлильного станка 2н125л

Электрооборудование вертикально-сверлильного станка 2Н125Л

На станке установлен короткозамкнутый асинхронный электродвигатель. На станке могут применяться следующие величины напряжения переменного тока частотой 50 или 60 Гц:

- силовая цепь 220, 380, 440 В

- цепь управления 110 В

- цепь местного освещения 24 В

- цепь сигнализации 24 В

Общий вид сверлильного станка 2Н125

Фото сверлильного станка 2Н125

Фото сверлильного станка 2Н125

Фото сверлильного станка 2Н125

Фото сверлильного станка 2Н125

Фото сверлильного станка 2Н125

Технические характеристики станка 2Н125Л

| Наименование параметра | 2Н125 | 2Н125Л | 2Н135 | 2Н150 |

| Основные параметры станка | ||||

| Наибольший диаметр сверления в стали 45, мм | 25 | 25 | 35 | 50 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 60..700 | 0..700 | 30..750 | 0..800 |

| Наименьшее и наибольшее расстояние от торца шпинделя до плиты, мм | 690..1060 | 845..1060 | 700..1120 | 700..1250 |

| Расстояние от оси вертикального шпинделя до направляющих стойки (вылет), мм | 250 | 250 | 300 | 350 |

| Рабочий стол | ||||

| Максимальная нагрузка на стол (по центру), кг | ||||

| Размеры рабочей поверхности стола, мм | 400 х 450 | Ø400 | 450 х 500 | 500 х 560 |

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 | 3 | 3 |

| Наибольшее вертикальное перемещение стола (ось Z), мм | 270 | 525 | 300 | 360 |

| Перемещение стола на один оборот рукоятки, мм | 1,75 | |||

| Шпиндель | ||||

| Наибольшее перемещение (установочное) шпиндельной головки, мм | 170 | 250 | 170 | 250 |

| Наибольшее перемещение (ход) шпинделя, мм | 200 | 150 | 250 | 300 |

| Перемещение шпинделя на одно деление лимба, мм | 1,0 | 1,0 | 1,0 | 1,0 |

| Перемещение шпинделя на один оборот маховичка-рукоятки, мм | 122,46 | 122,46 | 131,68 | |

| Частота вращения шпинделя, об/мин | 45..2000 | 90..1400 | 31,5..1400 | 22,4..1000 |

| Количество скоростей шпинделя | 12 | 9 | 12 | 12 |

| Наибольший допустимый крутящий момент, Нм | 250 | 88 | 400 | 800 |

| Конус шпинделя | Морзе 3 | Морзе 3 | Морзе 4 | Морзе 5 |

| Механика станка | ||||

| Число ступеней рабочих подач | 9 | 3 | 9 | 12 |

| Пределы вертикальных рабочих подач на один оборот шпинделя, мм | 0,1..1,6 | 0,1; 0,2; 0,3 | 0,1..1,6 | 0,05..2,24 |

| Управление циклами работы | Ручное | Ручное | Ручное | Ручное |

| Наибольшая допустимая сила подачи, кН | 9 | 5,6 | 15 | 23,5 |

| Динамическое торможение шпинделя | Есть | Есть | Есть | Есть |

| Привод | ||||

| Электродвигатель привода главного движения, кВт | 2,2 | 1,5 | 4,0 | 7,5 |

| Электронасос охлаждающей жидкости Тип | Х14-22М | ПА-22 | Х14-22М | Х14-22М |

| Габарит станка | ||||

| Габариты станка, мм | 2350 х 785 х 915 | 770 х 786 х 2235 | 2535 х 825 х 1030 | 2930 х 890 х 1355 |

| Масса станка, кг | 880 | 620 | 1200 | 1870 |

- Универсальный облегченно-упрощенный вертикально-сверлильный станок 2Н125Л. Описание по эксплуатации 2Н125Л.00.000 РЭ, 1983

- Барун В.А. Работа на сверлильных станках,1963

- Винников И.З., Френкель М.И. Сверловщик, 1971

- Винников И.З. Сверлильные станки и работа на них, 1988

- Лоскутов B.В Сверлильные и расточные станки, 1981

- Панов Ф.С. Работа на станках с ЧПУ, 1984

- Попов В.М., Гладилина И.И. Сверловщик, 1958

- Сысоев В.И. Справочник молодого сверловщика,1962

- Тепинкичиев В.К. Металлорежущие станки, 1973

Список литературы

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики сверлильно-фрезерно-расточной группы станков

- Выбор подходящего станка для металлообработки

- Технология ремонта станков

- Методика проверки и испытания сверлильных станков на точность и жесткость

- Справочник сверлильных станков

- Заводы производители сверлильных станков в России

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Круглошлифовальный станок 3м131

Наибольшие диаметр и длина шлифуемой поверхности: 280X700 мм. Мощность двигателя шлифовальной бабки Nд = 7,5 кВт; КПД станка n = 0,8. Частота вращения круга, мин -1 : 1112 и 1285. Частота вращения обрабатываемой заготовки, мин -1 : 40—400 (регулируется бесступенчато). Скорость продольного хода стола 50— 5000 мм/мин (регулируется бесступенчато). Периодическая поперечная подача шлифовального круга 0,002—0,1 мм/ход стола (регулируется бесступенчато). Непрерывная подача для врезного шлифования 0.1-4.5 мм/мин. Размеры шлифовального круга (нового): Dm = 600 мм; В = 63 мм.

Остальные марки оборудования (включая загрузочные и бункерные устройства, накопители, контрольно-измерительные устройства, манипуляторы и т.п.) приведены в приложение 1.