Общие сведения об анодном оксидировании (анодировании) алюминия.

Поверхность алюминия и его сплавов ввиду склонности к пассивации постоянно покрыта естественной окисной пленкой. Толщина пленки зависит от температуры окружающей среды и составляет обычно 2-5 нм. Коррозионную и механическую прочность алюминия можно увеличить в десятки и сотни раз, подвергая его электрохимическому оксидированию (анодированию). Примеры анодированных деталей приведены на рисунке 1.

Анодирование — это процесс получения из алюминия оксидной пленки электрохимически из водных растворов. Плотность такого покрытия составляет 2,9-3,8 г/см3, в зависимости от режима получения.

| Обозначение | Ан.Окс — анодирование без дополнительных требований; Ан.Окс.нв — с наполнением в воде; Ан.Окс.нхр — с наполнением в растворах хроматах; Ан.Окс.(цвет красителя) — с наполнением в красителе, пример — Ан.окс.ч; Аноцвет — цветное анодирование, полученное непосредственно из ванны; Ан.Окс.тв — твердое; Ан.Окс.из — электроизоляционное; Ан.Окс.эмт — эматаль; Ан.Окс.эмт. (цвет красителя) — эматаль с наполнением в красителях, пример — Ан.окс.эмт.ч; Ан.Окс.хр — анодирование из хромовокислого электролита. |

| Толщина покрытия | 6-40мкм (для Ан.окс.тв толщина выше) |

| Микротвердость (зависит от марки сплава алюминия) | 1960-2450 МПа — Д1, Д16, В95. 2940-4900 МПа — А5, А7, А99, АД1, АМг2, АМг2с, АМг3, АМг5, АМг6, АМц. 4900 МПа — для эматалиевого покрытия. |

| Удельное электрическое сопротивление при 18оC | 1012 Ом⋅м |

| Допустимая рабочая температура | 100о C (возможно увеличение при наполнении красителями) |

Анодно-оксидные покрытия разделяют на следующие группы:

• защитные (9-40 мкм) — предъявляются требования только по коррозионной стойкости;

• защитно-декоративные (9-40 мкм) — важна не только коррозионная стойкость, но и внешний вид (сюда же можно отнести цветные и окрашенные покрытия);

• твердые (обычно >90 мкм) — в первую очередь нужна повышенная микротвердость поверхности. Могут также выполнять функцию электроизооляционных);

• электроизоляционные (40-90 мкм) — оценивается величина пробивного напряжения;

• тонкослойные (до 9-15 мкм) — используются, как правило, под окраску, либо для сохранения глянца поверхности после покрытия;

• эматаль.

• покрытия с комбинированными свойствами.

Рисунок 1 — Анодирование металла. Примеры.

Ан.окс.тв — это твердое анодирование алюминия, которое отличается от стандартного покрытия Ан.Окс высокой толщиной и особенностями процесса нанесения. В ряде случаев у твердого покрытия толщина достигает сотен микрометров, тогда как в обычном покрытии она измеряется десятками. Высокая толщина и твердоть Ан.Окс.тв обеспечивает непревзойденную износостойкость поверхности алюминия.

В качестве электролитов применяются:

• Малоагрессивные фосфорная, лимонная, борная кислота; • Агрессивные серная, сульфосалициловая кислота, хромовый ангидрид.

Анодирование металла всегда идет при повышенном напряжении, чаще всего от 12 до 120 В. Иногда напряжение может достигать огромных для гальваники значений — до 600В.

Выделяющиеся на аноде продукты реакции могут:

• полностью растворяться (покрытие не образуется);

• создавать на поверхности металла прочно сцепленное тончайшее (десятки нанометров) компактное электроизоляционное оксидное покрытие;

• частично растворяться в электролите и образовывать пористое оксидное покрытие толщиной в десятки и сотни микрометров.

После нанесения пористое покрытие может оставаться «как есть», уплотняться в воде, либо наполняться. В первом случае покрытие прекрасно подходит под нанесение лакокрасочных материалов и оклеивание. Во втором покрытие сохраняет серебристый цвет и становится более коррозионно-стойким. В третьем случае покрытию можно придать цвет без нанесения лакокрасочных материалов. Подробнее об этом написано в разделе 6.

Оксидирование алюминия: анодное, химическое

, специализирующаяся на нанесении гальванических покрытий, предлагает своим постоянным и новым клиентам обширный спектр услуг по никелированию, фосфатированию, оксидированию металлов различными способами и многое другое. Мы обеспечим Вашим металлическим конструкциям защиту от неблагоприятных внешних воздействий и увеличим срок их службы.

Подробное описание услуги анодирования алюминия вы можете узнать на специальной странице. А далее мы остановимся подробнее на теоритической части: преимущества и недостатки гальванических покрытий.

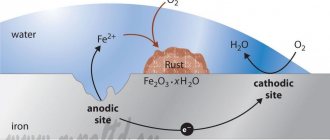

Что касается изделий из чистого алюминия и его сплавов, то они обладают естественной стойкостью к коррозии. Однако в промышленности часто требуется более высокая степень защиты. Поэтому и возникает необходимость обрабатывать металл с помощью химического или электрохимического оксидирования.

Подробнее эти виды и их особенности будут рассмотрены ниже. Но, вне зависимости от выбранного метода, нанесенное покрытие должно обеспечивать надежную защиту детали от губительного воздействия ржавчины.

Химический способ оксидирования считается экономически выгодным и простым в реализации. Он удобен при обработке внутренней поверхности труб, сложнопрофильных конструкций и крупногабаритных изделий. Однако основным недостатком химического оксидирования является то, что защитный слой получается очень тонким, всего 0,5 – 4 мкм. Он не способен в полной мере обеспечивать коррозийную стойкость и долгую службу изделия. Эксплуатировать такие метизы в агрессивных средах является не целесообразным. Зато, за счет высокой адгезии, оксидная пленка, нанесенная химическим методом, служит хорошей основой для эмалей и других лакокрасочных покрытий.

В зависимости от химического состава обрабатываемого метиза и применяемого к нему раствора, защитный эффект и эстетический вид готового изделия могут сильно разниться. Оптимальную защиту для алюминия при химическом оксидировании обеспечивает раствор на основе фторидов и хромовой кислоты. Процесс оксидирования детали проходит при температуре около 100 градусов и длится от 5 до 20 минут. Металл при такой обработке получает золотисто-желтый оттенок.

Но, как уже было сказано, пленки, получаемые в процессе химического оксидирования алюминия, не имеют высоких защитных и антикоррозионных свойств. По характеристикам они уступают анодному (или электрохимическому) покрытию. Поэтому в самолето-, ракето-, приборостроении и других крупных отраслях промышленности используют изделия из анодированного металла.

Процесс анодного оксидирования алюминия считается более трудоемким и энергозатратным. Он происходит при подводе источника тока (прямого или переменного, иногда их комбинаций). На выходе готовые изделия покрыты прочной пленкой, обеспечивающей устойчивость к коррозии. Такие конструкции становятся пригодными для длительной эксплуатации в агрессивных средах.

Помимо прочностных характеристик, метод улучшает внешний вид алюминия. Декоративное анодирование, получившее последнее время широкое распространение, позволяет добиться богатой цветовой палитры. Цвет изделий варьируется от светло-желтого оттенка до коричневого.

Оксидные покрытия при анодировании алюминия делятся на пористые и барьерные. Первый вид обеспечивает металлу хорошую адгезию, второй – придает изделию высокое электрическое сопротивление, что немаловажно при изготовлении конденсаторов.

Определиться с видом оксидирования Вам помогут менеджеры . Оставьте свою заявку прямо на сайте или свяжитесь с нами по телефону. Мы беремся за заказы различной сложности и готовы в кратчайшие сроки выполнить любой объем работ.

Состав и структура оксида алюминия в покрытии после покрытия.

Аноднооксдные покрытия на алюминии могут быть тонкими беспористыми и толстыми пористыми.

При получении тонких покрытий

в слабых малоагрессивных электролитах, на поверхности металла образуется оксид по реакции:

2Al + 3H2O — 6e → Al2O3 + 6H+

Иллюстрация реакции приведена на рисунке 2.

Рисунок 2 – Схема образования тонкой оксидной плёнки в малоагрессивных электролитах.

Все эти растворы работают при высокой температуре от 70 до 95º С, необходимой для повышения электропроводности раствора и снижения затрат электроэнергии. И все-же напряжение на ванне остается весьма значительным — 150-600 В. Продолжительность обработки составляет 15-30 минут, а толщина покрытий не превышает долей микрона. Ввиду малой пористости тонкие анодно-окисные покрытия окрашиваются плохо.

Толстые пористые аноднооксидные покрытия

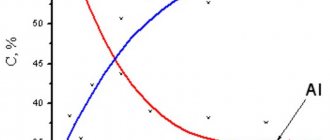

получают из агрессивных растворов (например, из раствора серной кислоты). В покрытиях, полученных из агрессивных электролитов, обычно выделяют два слоя (рисунок 3): 1) Тонкий беспористый барьерный слой, прилегающий к металлу (1), формирующийся из условия 0,008 — 0,012 мкм на 1 В приложенного напряжения, и обычно составляющий 0,01 — 0,03 мкм. 2) Толстый пористый слой (2), представляющий собой систему конусообразных пор, пронизывающих оксидную пленку, и имеющий толщину от нескольких микрометров до миллиметров.

Рисунок 3 — Структура слоев оксида алюминия, полученного из агрессивных электролитов.

Структура толстого пористого аноднооксидного покрытия подтверждается результатами электрохимической импедансной спектроскопии (рисунок 4).

Рисунок 4 — Графики Боде для алюминия марки Al 6061, анодированного в сернокислом электролите с последующим уплотнением в воде при погружении их в 3,5% раствор хлорида натрия на указанное время. Слева — модуль Боде, справа — фаза Боде.

На графиках модуля Боде прослеживается следующие области:

• Высокие значения импеданса на частотах ≤ 1 Гц четко указывают на характеристики барьерного слоя анодного покрытия.

• Квази-горизонтальная область в графике модуля Боде и соответствующая область минимума в графике фазы Боде характеризуют поведение сопротивления пористого слоя. • Крутая часть при более высоких частотах на графике модуля Боде характеризует емкостное поведение пористого слоя.

Эквивалентная электрическая схема пористого аноднооксидного покрытия с уплотнением в воде приведена на рисунке 5.

Рисунок 5 — Эквивалентная электрическая схема пористого аноднооксидного покрытия с уплотнением в воде: Rsol — сопротивление электролита, Ro и Co — сопротивление и емкость внешнего кристаллического слоя, Rpw и Cpw — сопротивление и емкость стенки поры, Rp и Cp — сопротивление и емкость тела поры, Rb и Cb — сопротивление и емкость барьерного слоя.

Что касается состава анодно-оксидных покрытий, то тонкие беспористые пленки представляют собой в основном безводный оксид алюминия, который в чистом виде располагается у границы с металлом. В покрытия такого типа внедряется от 0,6 до 20% борного ангидрида (электролиты с борной кислотой), а также значительное количество других ионов. На границе раздела оксид-электролит находят небольшую часть гидратированного оксида Al2O3*H2O (бемит).

Толстые пористые анодно-оксидные покрытия состоят в основном из аморфного оксида алюминия и, частично, γ-Al2O3. В ходе гидратации оксида, за счет поступления электролита по порам к их дну, может происходить как физическая адсорбция воды, так и образование фазы бемита Al2O3*H2O или байерита Al2O3*3H2O. Общее содержание воды в покрытиях, полученных из сульфатных электролитов, достигает 15%, барьерный слой при этом может содержать воды до 2%. Гидратация стенок усиливается от дна к устью. Большинство исследователей склоняется к мнению, что вода в покрытии химически не связана, за исключением поверхностных слоев, где она входит в состав бемита.

Толстые покрытия содержит также значительное количество анионов электролита — до 20%. Например, массовая доля сульфатов может достигать 14 %. Ионы электролита распределены в пленке неравномерно: большая часть сульфат-ионов расположены в поверхностных слоях оксидного слоя (до 0,5 мкм), на протяжении большей части пористого слоя содержание сульфат-ионов постоянно (примерно 10%), и в барьерном слое ионы электролита отсутствуют. 50-60% анионов удерживаются капиллярными силами в порах, остальные прочно связаны с оксидами и распределены достаточно равномерно по толщине покрытия. Последние называют структурными анионами.

Примеси металлов, содержащиеся в сплавах алюминия, в большинстве своем остаются в оксидной пленке (железо, медь, кремний, магний, кальций). Цинк и титан присутствуют в виде следов с содержанием 0,1%.

В цветных оксидных пленках обнаруживаются включения углерода, серы и их оксидные соединения, которые и придают окраску.

Большая часть ионов не удаляется из покрытия ни длительной промывкой водой при высокой температуре, ни использованием других растворителей. Такая высокая прочность связи ионов с веществом анодной пленки при отсутствии простых стехиометрических соотношений между внедрившимся ионом и оксидом алюминия свидетельствует о внедрении ионов в элементарные образования пленки. По-видимому, часть анионов удерживается капиллярными силами в порах покрытия, другая часть химически связана со стенками пористого слоя.

С увеличением количества примесей в металле, повышением температуры электролита и плотности анодного тока увеличивается нерегулярность микроструктуры оксидных покрытий — нарушается перпендикулярность роста ячеек и пор, их параметры становятся более неравномерными. Наиболее хаотичная структура наблюдается в пленках, сформированных на алюминиевых сплавах в растворах хромовой и ортофосфорной кислот.

На рисунке 6 показана исходная поверхность алюминия до анодирования.

Рисунок 6 — Исходная поверхность алюминия до анодирования.

На рисунке 7 показана поверхность алюминия с оксидом, после анодирования в сернокислом электролите.

Рисунок 7 — Поверхность алюминия с оксидом, после анодирования в сернокислом электролите.

Как видно из рисунков 4 и 5 после анодирования на поверхности алюминия исчезают микронеровности, вызванные механической обработкой. При этом формируется плотная пористая оксидная пленка.

Если разделить пористый и барьерные слои, то можно увидеть седующую картину (рисунок 8):

Рисунок 8 — Пример поверхности алюминия, анодированного промышленным способом: а — реплика пористого слоя, b — реплика барьерного слоя, с — схематичное изображение.

В нашей компетенции — анодное оксидирование любого типа

Анодное оксидирование также бывает твердым (в этом случае на поверхность металла воздействует не один электролит, а их комбинация) и цветным, при котором важно не только упрочнение детали, но и изменение ее цвета. В цветном анодировании выделяют такие разновидности, как:

- адсорбционное окрашивание,

- электролитическое анодирование,

- интерференционное окрашивание.

ООО «ТСК Индустрия+» готово предложить вам любой из известных типов анодирования алюминия, причем по очень доступным ценам.

Теории образования пленок оксида алюминия при анодировании.

Существуют две теории образования и роста анодно-оксидных покрытий: структурно-геометрическая и коллоидно-электрохимическая.

3.1 Структурно-геометрическая теория (ячейки Келлера).

С позиции этой теории при наложении на алюминиевый электрод анодного напряжения (т.е подключение его к «плюсу») сначала формируется компактная оксидная пленка (барьерный слой толщиной 1-1,1 нм/В), имеющая гексоганальную ячеистую структуру, причем растущее покрытие будет повторять ее.

Наружная часть ячеек в агрессивных электролитах, растворяющих оксид, начинает разрушаться в дефектных местах и превращаться в пористое покрытие. Разрушение барьерного слоя, приводящее к образованию поры, протекает, по мнению одних исследователей, в центре ячейки, по мнению других – в местах стыка ячеек.

Таким образом, под влиянием локальных воздействий ионов электролита в барьерном слое зарождаются поры, число которых обратно пропорционально напряжению. Диаметр пор и их число зависят от природы электролита и режима процесса. В поре толщина барьерного слоя уменьшается, и, как следствие, увеличивается напряженность электрического поля, при этом возрастает плотность ионного тока вместе со скоростью оксидирования. Но, поскольку растет и температура в поровом канале, способствующая вытравливанию поры, наступает динамическое равновесие, и толщина барьерного слоя остается практически неизменной. Размер ячеек увеличивается с ростом формирующего напряжения. Пример ячейки Келлера приведен на рисунке 9. Форма поры у разных авторов разнится — от круглой до «звездочки».

Рисунок 9 — Ячейка Келлера.

Рост анодно-оксидного слоя происходит на дне образовавшихся пор за счет превращения все более глубоких слоев металла в оксид. В дальнейшем под действием электролита оксид, образующий стенки ячеек, гидратируется. При этом происходит адсорбция воды, анионов электролита и продуктов анодной реакции.

3.2 Коллоидно-электрохимическая теория Богоявленского.

Наличие в составе оксидного слоя анионов электролита заставило ученых связать рост и особенности его строения с коллоидной структурой.

С позиции теории Богоявленского (рисунок 10) образование анодно-оксидных пленок начинается с возникновения мононов — мельчайших частиц оксида с адсорбированными анионами электролита. Зарождение мононов происходит в результате встречи потоков ионов. Мононы — зародыши будущих мицелл.

С увеличением числа мононов они превращаются в полиионы — волокнистые палочкообразные мицеллы коллоидной степени дисперсности, которые образуют скелет ориентированного геля оксида алюминия. В него внедряются анионы электролита, теряя частично при этом свою гидратную оболочку.

Адсорбция анионов и воды, осуществляемая по межмицеллярным порам, обуславливает отрицательный заряд монон и мицелл, заставляя их плотно прижиматься к аноду и сращиваться с металлом, препятствуя слиянию мицелл в беспористый слой. Поры при таком рассмотрении представляют собой естественное межмицеллярное пространство.

Наряду с процессами образования мицеллярных слоев с участием анионов протекают сопряженные процессы растворения образующегося оксида.

Рисунок 10 — Иллюстрация теории Богоявленского.

Интересно отметить, что размеры ячеек Келлера близки размерам мицелл геля Al(OH)3. Толкование механизма роста анодной пленки с позиций коллоидной химии позволяет объяснить внедрение в ее структуру анионов и катионов электролита и отдельных составляющих оксидируемого сплава. При этом сопряжение процессов образования оксида и его растворения в электролите также учитывается коллоидной теорией.

3.3 Современные исследования структуры покрытия.

Теперь следует заметить, что структура анодированного алюминия, на самом деле, может быть весьма далека от идеальной, описанной в теории. В частности теория говорит о правильных гексагональных ячейках, в центре которых находится одна пора. На самом деле, получить такую структуру можно только специальными методами, например, многостадийным анодированием в определенных режима. Примеры таких «правильных» покрытий приведены на рисунке 11. Более глубокое описание наноструктурированного аноднооксидного покрытия выходит за рамки этой статьи.

Рисунок 11 — Примеры идеальных и близких к идеалу ячеек пористого слоя в аноднооксидном покрытии на алюминии.

Чаще же можно наблюдать более «грязные» варианты. Примеры их были показаны в начале статьи.

Кроме этого, теории не предполагают возможности ветвления пор, что наблюдается в действительности.

Оксидирование. Процесс оксидирования. Оксидирование алюминия.

Что такое Оксидирование?! Термическое оксидирование.

Мы уже знаем, что некоторые окисные пленки, образующиеся в результате коррозии, предупреждают дальнейшее разрушение металла. Легко подвергающиеся коррозионному разрушению металлы: алюминий, магний и цинк — стойки в атмосферных условиях, так как вследствие легкой окисляемости на их поверхности образуется прочная окисная пленка. Пользуясь этими свойствами окисных пленок, часто создают искусственные окисные пленки, это называется оксидирование. Оно широко используется для защиты огнестрельного оружия, станков, различных приборов и т.д. При таком покрытии детали приобретают характерный черный или синий окрас. Оксидированию обычно подвергаются изделия из железа, стали, алюминия и его сплавов.

Существует два способа оксидирования стальных деталей:

— Мокрый (химическое оксидирование);

— Сухой (термическое оксидирование).

Химическое оксидирование. Раствор оксидирования.

Наиболее распространен химический способ для получения защитной пленки на изделиях, изготовляемых из железа. Химическое оксидирование производят в растворах щелочей, к которым добавлены азотнокислые и азотистокислые соли щелочных металлов.

Для этой цели используют иногда растворы следующего состава: едкого натра 800 г на 1 л, азотнокислого натрия 50 г на 1 л и азотистокислого натрия 200 г на 1 л. Приготовленный таким образом раствор нагревают до кипения и погружают в него предварительно обработанные (очищенные от загрязнений и жира) изделия из железа и стали. Через 20—30 мин изделие приобретает красивый черный цвет с синеватым оттенком. Наряду с воронением применяют также синение химическим способом. В этом случае изделие погружают на 1—2 мин в смесь расплавленных солей, азотнокислого и азотистокислого калия или азотнокислого и азотисто-кислого натрия, нагретых до температуры 310—350° С.

Особенности роста оксида алюминия при анодировании.

Формирование оксидного слоя протекает на дне пор, где препятствием для прохождения электрического тока служит только тонкий барьерный слой, толщина которого практически не меняется в процессе обработки. С этой точки зрения можно наращивать толщину оксидного слоя без существенного увеличения напряжения на ванне. Образующиеся поры имеют форму конуса, расширяющегося к внешней стороне покрытия, поскольку эта часть дольше подвергается агрессивному воздействию электролита.

Необходимо отметить, что формирование пористой структуры является необходимым условием роста оксидного слоя. Оксид алюминия является плохим проводником электричества, а поры, хотя и заполнены электролитом, имеют весьма малый диаметр, поэтому сопротивление анода во много раз выше сопротивления на катоде и сопротивления электролита. Изменение потенциалов самих электродов вследствие поляризации незначительно по сравнению с прикладываемым напряжением, поэтому изменение напряжения во времени при постоянной плотности тока определяется изменением омического сопротивления анода.

Если проводить процесс при постоянной плотности тока, т.е. при постоянной скорости формирования оксида, то рост пленки будет тормозиться возрастающим сопротивлением электролита в порах. Для дальнейшего роста требуется либо увеличение прилагаемого напряжения, либо растравливание пор. На практике преобладает второй фактор. Этому способствует значительное выделение теплоты в процессе анодного окисления, причем основная часть тепла выделяется в барьерном слое на дне пор. Считается, что при анодном оксидировании в 15% серной кислоте при 21°С и плотности тока 1,29 А/дм2 условия, создающиеся у основания пор, соответствуют 53% раствору серной кислоты при температуре, близкой к кипению (около 128 °С). Температура анода при этом повышается на 10-20° в зависимости от условий проведения процесса. Поэтому рост оксидной пленки при постоянной плотности тока сопровождается непрерывным увеличением скорости растворения оксида. Предельная толщина пленки достигается тогда, когда скорость ее образования под действием электрического тока станет равна скорости химического растворения электролитом. Чрезмерный перегрев электролита у основания пор и местное повышение его агрессивности может привести к растравливанию оксидного слоя и получению некачественных покрытий с повышенной пористостью и слабой адгезии к металлу.

Скорость растворения оксидной пленки в серной кислоте увеличивается с ростом температуры, при этом энергия активации растворения анодной пленки оценивается в 17 ккал/моль, что указывает на контроль скорости кинетическими стадиями химического процесса растворения. Скорость химического растворения оксида алюминия сравнительно велика, особенно в агрессивных растворах серной кислоты.

Усиленное растворение оксида стимулируют повышение концентрации агрессивной кислоты, температуры и продолжительности процесса:

• при 20°С в 20% растворе серной кислоты для технически чистого алюминия, сплавов Д16 и АЛ9 скорость растворения составляет 0,2, 0,14 и 0,18 г/дм2∙ч.

• при увеличении температуры электролита вдвое скорость растворения увеличивается в 6 — 7 раз.

• при увеличении концентрации серной кислоты с 180 до 350 г/л скорость растворения возрастает примерно на 15%.

Растворение оксида выражается не только в стравливании поверхностного слоя формирующегося покрытия, но и в увеличении его пористости. Присутствие в алюминиевых сплавах меди и магния также несколько увеличивает скорость растворения оксида в серной кислоте.

Таким образом, соотношение скоростей формирования оксида и его химического растворения предопределяет и толщину и структуру получаемых анодно-окисных покрытий на алюминии.

Ввиду того, что образующийся оксидный слой имеет высокое сопротивление, электрический ток в процессе оксидирования автоматически перераспределяется на те участки, где сопротивление меньше. Тем самым создаются условия для получения равномерного по толщине оксидного слоя на деталях сложной конфигурации. Поэтому рассеивающая способность электролитов для анодного оксидирования алюминия и его сплавов весьма высока. Однако следует учитывать, что при недостаточном отводе тепла от формирующегося покрытия возникает возможность локального растравливания отдельных участков покрытия, которая не будет компенсирована увеличением на этих участках плотности тока. Это приведет к локальным дефектам покрытия, вплоть до полного его отсутствия. Постепенно неудовлетворительные условия для формирования покрытия могут охватить и всю деталь.

Из-за частичного растворения металла основы при анодном оксидировании выход по току всегда меньше 100%. Он уменьшается с ростом температуры и продолжительности электролиза. Например, при оксидировании сплава Д16 в серной кислоте при температуре 7°С выход по току практически не зависит от времени и составляет 85%, но если процесс вести при 20°С, то выход по току падает с 50-60% в течение первых 20 мин до 15-30% при оксидировании в течение 90 мин. Расход электричества на газовыделение невелик и при умеренных плотностях тока (до 1-2 А/дм2) не превышает нескольких процентов, но может возрастать при увеличении плотности тока и количества легирующих элементов в обрабатываемом сплаве.

Химическое оксидирование алюминия и его сплавов

ЭФХМО ТХОМ Лекция 11

Химическое оксидирование алюминия и его сплавов

Оксидные покрытия, получаемые электрохимическим и химическим способом, существенно отличаются по составу, структуре и толщине. Но в механизме их образования существуют общие закономерности. Растворение плёнки в обоих случаях является результатом её взаимодействия с раствором. При химическом оксидировании в растворе хроматов под их влиянием на поверхности формируется тонкая, беспористая плёнка. Увеличение её толщины возможно лишь при введении в раствор активаторов – ионов F–

или

SiF62–

. Активаторы нарушают сплошность плёнки, дают возможность проникновения раствору к поверхности и роста оксидного покрытия. Скорость роста плёнки при химическом оксидировании ниже, чем при электрохимическом, поэтому плёнки получаются на порядок меньшей толщины.

Для химического оксидирования алюминия и его сплавов используют следующие электролиты.

1) Щёлочно-хроматные. В них формируются плёнки толщиной не более 2 мкм, низкой механической прочности. Их применяют в качестве грунта под лакокрасочные покрытия.

2) Фосфатно-хроматно-фторидные. Толщина формируемых в них плёнок 3–4 мкм, они обладают лучшими свойствами. Поэтому эти плёнки можно использовать в качестве антикоррозионных покрытий.

3) Хроматно-фторидные. Формируемые в них плёнки обладают низким электросопротивлением.

Окраска плёнок зависит от их толщины, состава раствора, легирующих компонентов обрабатываемого сплава. Включение соединений шестивалентного хрома придаёт золотисто-жёлтую окраску, трёхвалентного хрома – зеленоватый оттенок. Слабо жёлтая окраска с зеленоватым оттенком характерна для плёнок малой толщины.

Составы используемых растворов, г/л:

1) 40–60 Na2CO3

, 2–3

NaOH

, 10–20

Na2CrO3

. Температура раствора 80–100°

С

, продолжительность обработки 5-20 мин. Отклонение от оптимальной температуры ухудшает качество покрытия.

2) 3–4 CrO3

, 3–4

Na2SiF6

. Температура раствора 15–25°

С

, продолжительность обработки 5 мин. При выработке раствора температура повышается до 80°С, продолжительность обработки увеличивается до 20 мин.

3) 5–8 CrO3

, 40–50

Н3PO4

, 3–5

NaF

. По мере выработки раствора продолжительность обработки увеличивают от 5 до 20 мин.

Недоброкачественные покрытия удаляют обработкой их в течение 5–10 мин при 90–95°С

в растворе, содержащем 150–180 г/л

CrO3

.

Оксидные покрытия чёрных, цветных и благородных металлов

Оксидные покрытия стали

Оксидирование чёрных металлов называется воронением. С давних пор применялось химическое оксидирование – щёлочное и кислотное. Электрохимическим способом получают более толстые и качественные покрытия, но этот способ менее распространён по сравнению с химическим.

При щёлочном оксидировании в горячих растворах гидроксида натрия (при 140–160°С

) на углеродистой и низколегированной стали формируются оксидные плёнки толщиной 1–3 мкм, чёрного, с синеватым оттенком цвета; на высоколегированных сталях – от тёмно серого до тёмно-коричневого цвета. Они состоят в основном из оксида железа

Fe2O3

и примеси оксидов легирующих компонентов обрабатываемого сплава.

Кислотное оксидирование проводят в растворах фосфорной кислоты или монофосфатов железа, цинка с добавками окислителей – нитратов бария, калия, пероксида марганца. Оно занимает промежуточное положение между процессами оксидирования и фосфатирования. Получаемые плёнки достигают толщины 5–6 мкм и состоят в основном из труднорастворимых фосфатов. Их защитные свойства лучше, чем у плёнок, полученных щелочным оксидированием. Недостаток процесса – малая стабильность растворов по сравнению со щелочными.

Перед нанесением оксидно-фосфатных покрытий проводят активирование деталей в 5–10%-ном растворе фосфорной кислоты.

Независимо от способа получения оксидные и оксидно-фосфатные покрытия после промывки для улучшения защитных свойств подвергают химической обработке в растворах хроматов, пропитке минеральным маслом, ингибированными смазками или гидрофобизации.

Оксидные покрытия серебра

Оксидные или смешанные оксидно-солевые плёнки тёмно-коричневого или чёрного цвета на серебре получают химической или электрохимической обработкой. В первом случае большое распространение получили растворы на основе серной печени. Этот препарат получают сплавлением в течение 20–30 мин смеси 2-х массовых частей серы и 2-х частей карбоната калия K

2

CO

3

.

Полученный однородный сплав после охлаждения измельчают и растворяют в воде. На 100 частей воды – 2–3 части серной печени. Готовый раствор необходимо использовать в течение 12 часов. Обработку серебряных деталей или покрытий ведут в этом растворе 2–3 мин при температуре 60–70°

С

. Серная печень легко поглощает влагу, поэтому препарат следует сохранять в закрытой посуде.

Для декоративной отделки серебряных изделий можно использовать двухкомпонентные растворы следующих составов, г/л:

1) 5 серной печени, 10 карбоната аммония (NH4)2CO3

;

2) 15 серной печени, 40 хлорида аммония NH4Cl

.

В этих электролитах в зависимости от продолжительности обработки формируются плёнки светло-серого или тёмно-голубого цвета.

Покрытия тёмно-синего, почти чёрного цвета получают при анодной обработке в электролите, г/л: 25-30 Na2S

, 15-20

Na2SO4

×10

H2O

, 5-10

H2SO4

. Эти компоненты в указанной последовательности вводят в воду, после чего добавляют 3-5 мл/л ацетона. Режим оксидирования: анодная плотность тока (0,1-0,5) А/дм2, температура 18-25°С продолжительность 3-5 мин.

Оксидные покрытия интенсивного чёрного цвета, отличающиеся несколько бóльшей стойкостью против коррозии, можно получить с применением переменного тока плотностью (0,6-0,7) А/см2 при температуре 60-80°С в электролите, содержащем 0,05 г/л перманганата калия KMnO4

.

На поверхности серебра и его сплавов возможно формирование покрытий различных цветов, но они обладают плохой механической стойкостью.

Фосфатные покрытия

ЭФХМО ТХОМ Лекция 11

Химическое оксидирование алюминия и его сплавов

Оксидные покрытия, получаемые электрохимическим и химическим способом, существенно отличаются по составу, структуре и толщине. Но в механизме их образования существуют общие закономерности. Растворение плёнки в обоих случаях является результатом её взаимодействия с раствором. При химическом оксидировании в растворе хроматов под их влиянием на поверхности формируется тонкая, беспористая плёнка. Увеличение её толщины возможно лишь при введении в раствор активаторов – ионов F–

или

SiF62–

. Активаторы нарушают сплошность плёнки, дают возможность проникновения раствору к поверхности и роста оксидного покрытия. Скорость роста плёнки при химическом оксидировании ниже, чем при электрохимическом, поэтому плёнки получаются на порядок меньшей толщины.

Для химического оксидирования алюминия и его сплавов используют следующие электролиты.

1) Щёлочно-хроматные. В них формируются плёнки толщиной не более 2 мкм, низкой механической прочности. Их применяют в качестве грунта под лакокрасочные покрытия.

2) Фосфатно-хроматно-фторидные. Толщина формируемых в них плёнок 3–4 мкм, они обладают лучшими свойствами. Поэтому эти плёнки можно использовать в качестве антикоррозионных покрытий.

3) Хроматно-фторидные. Формируемые в них плёнки обладают низким электросопротивлением.

Окраска плёнок зависит от их толщины, состава раствора, легирующих компонентов обрабатываемого сплава. Включение соединений шестивалентного хрома придаёт золотисто-жёлтую окраску, трёхвалентного хрома – зеленоватый оттенок. Слабо жёлтая окраска с зеленоватым оттенком характерна для плёнок малой толщины.

Составы используемых растворов, г/л:

1) 40–60 Na2CO3

, 2–3

NaOH

, 10–20

Na2CrO3

. Температура раствора 80–100°

С

, продолжительность обработки 5-20 мин. Отклонение от оптимальной температуры ухудшает качество покрытия.

2) 3–4 CrO3

, 3–4

Na2SiF6

. Температура раствора 15–25°

С

, продолжительность обработки 5 мин. При выработке раствора температура повышается до 80°С, продолжительность обработки увеличивается до 20 мин.

3) 5–8 CrO3

, 40–50

Н3PO4

, 3–5

NaF

. По мере выработки раствора продолжительность обработки увеличивают от 5 до 20 мин.

Недоброкачественные покрытия удаляют обработкой их в течение 5–10 мин при 90–95°С

в растворе, содержащем 150–180 г/л

CrO3

.

Свойства оксидных покрытий на анодированном алюминии.

5.1 Коррозионная стойкость и пористость.

Аноднооксидное покрытие на поверхности алюминия и его сплавов благотворно сказывается на его коррозионной стойкости во многих средах, где оксид более стоек, чем основной металл. Оно успешно защищают алюминий от атмосферной коррозии, в нейтральных и слабокислых растворах неорганических солей:

• стойкость анодно-окисных покрытий в морской атмосфере и морской воде подтверждена многолетней эксплуатацией оксидированных алюминиевых деталей.

• анодное оксидирование снижает коррозию алюминия в ацетилене, сернистом газе, борной кислоте и бензолсульфокислоте, этаноле и этанольных растворах.

• в присутствии влаги происходит гидратация покрытия по стенкам пор с образованием бемита или гидраргилита, что способствует увеличению веса покрытия, его уплотнению и снижению скорости коррозии во времени.

• в хлоридсодержащих средах коррозионный процесс имеет явно выраженный локальный характер, протекая по порам покрытия; он сопровождается образованием гидроксохлоридов алюминия переменного состава, постепенно переходящих в гидроксид, что также способствует постепенному закупориванию пор и замедлению коррозии.

На рисунке 12 показаны коррозионные кривые для чистого алюминия и алюминия с аноднооксидными покрытиями.

Рисунок 12 — Коррозионные кривые для чистого и анодированного алюминия: SAA — покрытие с уплотнением в воде, IC — покрытие с наполнением в неорганическом красителе, BD — покрытие с наполнением в органическом красителе, EC — электрохимическое окрашивание, Bare Al — чистый алюминий. Коррозионная среда — 3,5% раствор хлорида натрия.

Для чистого алюминия коррозионное сопротивление составляет 0,5953 кОм, ток коррозии 130,86 мА. После анодирования коррозионное сопротивление возрастает до 24,216 кОм, а ток коррозии падает до 7,494 мА.

По данным коррозионных кривых можно заметить, что потенциал коррозии смещается в отрицательную область в ряду SSA, IC, BD, EC, чистый Al. В этом же ряду снижается и коррозионная стойкость алюминия.

Скорость атмосферной коррозии чистого алюминия составляет 0,4284 мм/год. После анодирования скорость коррозии снижается до 0,0817 мм/год.

Микроизображения поверхности анодированного алюминия с различными видами уплотнения и наполнения до и после коррозии приведены на рисунке 13.

Рисунок 13 — Микроизображения в режиме топографического контраста аноднооксидных покрытий: SAA — анодирование металла с уплотнением в воде; BD — с наполнением в черном органическом красителе; IC — с наполнением в неорганическом красителе; EC — с электрохимическим окрашиванием в солях олова.

Исходя из практики минимальная толщина оксидных покрытий, обеспечивающих защиту изделий, выбирается согласно условиям эксплуатации:

• в закрытых помещениях с искусственно регулируемыми климатическими условиями — 9 мкм;

• на открытом воздухе в сельской, лесной, горной местности вдали от промышленных объектов — 15 мкм;

• на открытом воздухе в городской и приморской атмосфере — 21 мкм;

• на открытом воздухе в промышленной атмосфере северного побережья (хлориды не менее 10 мг/м2 * сутки) с продолжительным увлажнением — 24 мкм;

• при нанесении лаков и красок допускается уменьшение толщины покрытия до 9 мкм при эксплуатации на открытом воздухе и до 15 мкм в морской атмосфере.

Наилучшая коррозионная стойкость отмечена для покрытий, полученных на чистом алюминии.

Добавление к алюминию меди, кремния, железа, магния, марганца улучшают механические свойства сплава, но ухудшают защитную способность получаемых оксидных покрытий. Кремний и интерметаллид Al6Mg окисляются гораздо медленнее, чем алюминий, и остаются в виде вкраплений в покрытии. Напротив, интерметаллиды Al3Mg2, Al2Cu, CuAl2, CrAl7, Co2Al9, Co2Al5,Co4Al13, Al7CuFe, Al6CuNi легко разрушаются и увеличивают пористость покрытия. Так, коррозионная стойкость покрытий толщиной 2,5-10 мкм, полученных на сплаве АД1 в 6-7 раз выше, чем покрытий на сплавах 1915 и АД31, и в 2-3 раза выше, чем покрытий на сплаве АМг2АП. Увеличение толщины покрытий до 15 мкм сглаживает эти различия.

Коррозионная стойкость оксидных покрытий повышается при увеличении толщины барьерного слоя, на долю которого приходится примерно 1/3 оказываемого сопротивления коррозии. Вместе с тем наращивание толщины пористой части покрытия благотворно сказывается на их коррозионной стойкости только в случае сравнительно тонких покрытий, тогда как дальнейшее увеличение толщины сопровождается увеличением диаметра пор и снижением защитных свойств.

Пористость покрытий, полученных при различных условиях, приведена в таблице ниже:

| Электролит | Рабочая температура | Напряжение на ванне | Число пор на 1 м2 n*1012 |

| Серная кислота (15%) | 10 | 15 20 30 | 79,1 53,1 28,4 |

| Хромовая кислота (3%) | 29 | 20 40 60 | 22,2 8,28 4,29 |

Пористость поверхностного слоя оксида меняется от 15 до 40% в зависимости от марки сплава и режима анодирования. С увеличением температуры электролита пористость растет.

Коррозионная стойкость пленок несколько увеличивается с ростом их толщины, однако сопровождающее наращивание покрытия увеличение его пористости и образование трещин в поверхностном слое резко увеличивает скорость коррозионного поражения.

Защитная способность анодно-окисных покрытий может быть существенно улучшена операцией наполнения пор в различных растворах, содержащих вещества, замедляющие коррозию. Перспективным способом повышения коррозионной стойкости анодно-окисных покрытий следует признать создание комбинированных покрытий, в которых пористый оксид играет роль адсорбционного слоя, который удерживает органический полимерный материал, стойкий к агрессивным средам.

5.2 Электрофизическе свойства оксида алюминия.

Защитно-декоративные оксидные покрытия, полученные в водных растворах серной кислоты, обладают высокими электрофизическими характеристиками. Микротвердость оксидов, полученных при плотности тока 0,5-2 А/дм2, составляет Н 300 — 500, тогда как технически чистого алюминия — около Н 30. Микротвердость анодных пленок, измеренная на микротвердомере ПМТ-3, на техническом алюминии может достигать Н 600, а на химически чистом алюминии — Н 1500. При этом микротвердость полученных покрытий неравномерна по толщине: прилегающие к металлу слои имеют микротвердость на 50-100% выше, чем наружные, что связано с большей пористостью поверхностных слоев.

Микротвердость функциональных анодно-окисных покрытий зависит от природы алюминиевого сплава и составляет (ГПа):

• на чистом алюминии — 4,9-5,1,

• на сплаве АВ — 4,7-4,9,

• на сплавах типа АЛ — 4,4-4,7,

• на сплаве Д16 — 3,24-3,53.

Наиболее качественные покрытия формируются на чистом алюминии и его сплавах с магнием, наименее качественные — на сплавах с содержанием меди свыше 4,5% (Д1, Д16, Д20).

Анодный оксид является хорошим диэлектриком: удельное сопротивление в среднем составляет 4∙1015 Ом∙см, пробивное напряжение может достигать 1 кВ и более.

Для улучшения прочностных и электроизоляционных свойств получают утолщенные покрытия (обычно 40 — 90 мкм, хотя возможно оксидирование до толщины нескольких десятых миллиметра). В некоторых отраслях промышленности (приборостроение, машиностроение, авиационная техника) толщина покрытий ограничивается 75 мкм в связи с возможностью образования трещин на толстых покрытиях и дефектностью покрытий на деталях, имеющих острые кромки, что резко снижает электроизоляционную способность и износостойкость.

На электрофизических свойствах сказывается не только толщина и пористость, но и структура покрытия, поэтому результаты сильно зависят от состава электролита и режима обработки.

Так, покрытия, полученные в сульфатном растворе с модифицирующими добавками на алюминии АД0 толщиной 84 мкм с пористостью 14% имели пробивное напряжение 2,5 кВ, тогда как покрытия толщиной 165 мкм с той же пористостью — всего 1,5 кВ.

Пленки толщиной 161 мкм при пористости 9% показали пробивное напряжение 1,83 кВ, а покрытия толщиной 154 мкм при пористости 23% — 2,33 кВ.

Пробивное напряжение на литейных сплавах ниже, чем на деформируемых.

Теплоизоляционные свойства оксидированных алюминиевых сплавов выше по сравнению с неоксидированным металлом. Теплопроводность оксида алюминия равна 0,004-0,012 Дж/(см∙с∙°С), что в 200-500 раз ниже, чем у чистого алюминия. Коэффициент теплового излучения анодированной поверхности в 10 раз выше по сравнению с чистым металлом.

Толстые пленки на алюминиевых сплавах обладают повышенной стойкостью против воздействия высоких температур, выдерживая нагрев до 2000°С. Поэтому оксидирование используют при изготовлении изложниц для разливки алюминиевых и магниевых сплавов. При длительном многократном воздействии высоких температур на оксидированной поверхности образуются микротрещины, обусловленные различием в значениях коэффициента линейного расширения анодной пленки и алюминия.

Рост оксидного слоя сопряжен с частичным растворением металла основы и поверхностного слоя образующегося оксида, что сказывается на изменении размера детали в процессе обработки. В первые полчаса обработки происходит увеличение размера оксидируемой детали на 1 — 2 мкм, но в дальнейшем начинается уменьшение размера до -2 мкм через 1 час обработки и далее. Поэтому при нанесении утолщенных покрытий необходимо учитывать изменение размера деталей в процессе нанесения покрытия. Увеличение размера детали при анодном оксидировании алюминия и его сплавов меньше, чем толщина полученного покрытия. Обычно увеличение размера детали составляет от 30 до 60% от полученной толщины оксидного слоя в различных электролитах (в среднем 50%).

Анодирование алюминия

В последнее время конструкции и изделия, изготовленные из анодированного (сокращенно часто употребляется анод.) алюминиевого профиля, все больше востребованы. Благодаря красивому внешнему виду и преимуществам, продукция из анодированного алюминия используется в разных областях дизайна и строительства.

Оксидная (анод.) пленка не может защитить металл от разрушительного воздействия коррозии из-за большой пористости, малой толщины и незначительной механической прочности.

Самым проверенным и надежным способом защиты металла и его сплавов от пагубной коррозии считается процесс анодного оксидирования в растворах серной кислоты. Этот процесс еще называется анодировка алюминия. Оксидный слой, который получают электролитическим способом, имеет плотность в 200-2000 раз большую, чем у естественных окисных пленок. По сравнению с остальными способами покрытия (при лакировании, окрашивании, покрытии поверхности полимерными пленками), анодирование алюминия в черный цвет или любой другой исключает проблемы отслоения и подпленочной коррозии .

Уплотнение и окрашивание анодных оксидных пленок на алюминии.

Значительная пористость оксидного покрытия приводит к тому, что он легко адсорбирует влагу, различные растворы и органические вещества. Пористость при анодном оксидировании играет положительную роль как необходимый фактор для наращивания толщины оксидного слоя, однако в процессе эксплуатации незакрытые поры являются слабым местом покрытия, по которым в первую очередь будет протекать коррозионный процесс. Поэтому после формирования пористого оксида его обязательно подвергают дополнительной обработке, призванной закрыть поры — либо гидратированным оксидом алюминия (при уплотнении водой, в неорганических и органических веществах), либо различными лаками, маслами и другими веществами при соответствующей пропитке.

Способность к адсорбции органических веществ лежит в основе процесса окрашивания анодно-оксидных покрытий (рисунок 14, 15).

Рисунок 14 — Примеры анодированных алюминиевых деталей, наполненных в черном красителе.

Прозрачные и полупрозрачные защитно-декоративные покрытия алюминия и его сплавов окрашивают в водных прямых кислотных органических красителей. Окраска пленок, полученных в различных электролитах анодирования, различается из-за разницы структуры, пористости и естественного цвета покрытий. Для получения необходимых цветов используют смеси анилиновых красителей. Кроме органических красителей применяются и неорганические. Так, ограниченную цветовую гамму, но большую светостойкость анодно-оксидных покрытий получают реакцией двойного обмена в растворах неорганических солей.

Рисунок 15 — Примеры анодированных алюминиевых деталей, наполненных в бирюзовом, фиолетовом и красном красителе.

Коррозионная стойкость алюминия и его сплавов (особенно в воде и водных средах), может быть значительно повышена уплотнением в растворе хромовых солей. Обычно используется натриевая соль ввиду экономической целесообразности. Составы для уплотнения анодно-оксидного покрытия в бихроматах регламентируются техническими условиями DEF151 и основаны на работах, первоначально выполненных в СССР и США.

Различают составы на основе бихромата натрия с карбонатом или гидроксидом натрия и на основе бихромата натрия. Обработка в первом растворе для уплотнения анодированного алюминия длится 5-10 минут. Данное время недостаточно для проведения полного уплотнения оксидной анодной пленки гидратацией, но оно обеспечивает поглощение значительного количества хроматов. Анодное покрытие окрашивается после этого в желтый цвет. Интенсивность окрашивания в желтый цвет повышается в зависимости от толщины покрытия.

Второй состав для уплотнения анодированного алюминия в бихромате без других добавок подразумевает обработку на протяжении времени, которое было потрачено на само анодирование. Этот состав обеспечивает удовлетворительную степень гидратации, но не обязательно полное уплотнение.

Теплое и холодное анодное оксидирование

В зависимости от температуры, при которой проводится обработка, анодное оксидирование может быть теплым или холодным. Теплое проводится при комнатной температуре – от +15 до +20 градусов. Вначале деталь обезжиривают и закрепляют на специальной подвеске, затем погружают в водный электролит и выдерживают до оттенка, близкого по цвету к молоку. Потом промывают в холодной воде, помещают в горячий анилиновый краситель, а после выдерживают еще 30 минут, чтобы слой как следует закрепился.

Анодное оксидирование алюминия по «холодному» принципу – более трудоемкая, но и более эффективная процедура. В этом случае обработка проходит при температурах от -10 градусов (нижний порог) до +10 (верхний).

Такой способ позволяет добиться особой прочности анодного слоя и большей его толщины. Получается практически универсальное покрытие.

Оно имеет всего один недостаток: непереносимость органических красителей. Но они и не нужны, так как холодное оксидирование может придать алюминию очень красивые оттенки: черный, сероватый и даже оливковый.

После обезжиривания и анодирования детали в ванне ее промывают горячей или холодной водой, а затем закрепляют образованный слой, выдерживая алюминий на пару или вываривая его в дистиллированной воде.

Особенности анодирования алюминия

Анодирование алюминия

– основная операция отделки этого легкого и практичного материала. Анодное оксидирование, как еще называется такая технология, состоит в создании на металле тонкой и очень прочной пленки окислов. Эта пленка предохраняет основной металл и играет важную декоративную роль. Она может быть выполнена в разных по качеству и стоимости технологиях.

Полученное анодированием покрытие обладает заранее заданным цветом. Одним из самых популярных является цвет, близкий к естественному тону алюминия, светло-серебристый. Анодирование выполняется после любых операций, связанных с деформацией заготовок. Чаще всего анодируют погонаж – трубу, уголок, полосу, фигурные профили.

Аналогичным образом осуществляется обработка других металлов, связанная с деформациями – все отделочные операции выполняются после такой обработки. К примеру, вальцовка двутавровой балки или швеллера предшествует всем прочим работам с этими прокатными профилями. Особенной точностью отличается работа по вальцовке медных труб, которая выполняется обычно на коротких отводах – уголках и прочих фасонных изделиях. Узнать больше о гибке медных труб можно здесь.

Цветные аноднооксидные покрытия.

Покрытия могут окрашиваться не только наполнением в красителях органической и неорганической природы. Они также могут получаться цветными напрямую из некоторых электролитов.

Если в этих электролитах алюминий и его сплавы анодируются вначале переменным, а затем постоянным током, то покрытия получаются окрашенными в цвет от светло-соломенного до золотистого и бронзового.

Еще одним способом окрашивания анодированного алюминия является электрохимическая обработка в солях олова или никеля.

Общая информация

Химическое оксидирование алюминия – самый доступный, дешевый и простой способ получить оксидные пленки на алюминии и его сплавах. Метод химического оксидирования не требует подвода электрического тока. Процесс проводится в растворах хроматов и позволяет оксидировать большое количество деталей одновременно. Оксидные пленки по защитным свойствам и стойкости к износу значительно уступают пленкам, полученным путем анодного окисления. Толщина оксидных слоев – около 2 – 3 мкм

.

Цвет пленки, полученной в растворе, содержащем фторсиликат натрия, – от желто–золотистого до коричнево–золотистого. Цвет пленки, полученной в растворе, содержащем фосфорную кислоту, на деталях из алюминия и малолегированных сплавов – светло–зеленый, на легированных сплавах – более темный. По мере истощения раствора цвет пленки становится серо–зеленым.