Разрушающие методы контроля качества сварных соединений

Разрушающие испытания проводят на образцах-свидетелях, моделях и реже на самих изделиях для получения информации, прямо характеризующей прочность, качество или надежность соединений. К их числу относятся: механические испытания, металлографические исследования, химический анализ и специальные испытания. Эти методы применяют главным образом при разработке технологии изготовления металлических конструкций или для выборочного контроля готовой продукции.

Механические испытания предусматривают статические испытания различных участков сварного соединения на растяжение, изгиб, твердость и динамические испытания на ударный изгиб и усталостную прочность.

Металлографические исследования проводят для установления структуры металла сварного соединения и наличия дефектов.

Читать также: Регулятор температуры для паяльника своими руками

При макроструктурном методе определяют характер и расположение видимых дефектов в разных зонах сварных соединений путем изучения макрошлифов и изломов металла невооруженным глазом или с помощью лупы.

При микроструктурном анализе исследуют структуру металла на полированных и травленных реактивами шлифах при увеличении в 50. 2000 раз. Такие исследования позволяют обнаружить пережог металла, наличие окислов по границам зерен, сульфидных и оксидных включений, размеры зерна, микроскопические трещины и другие дефекты структуры.

Химический анализ позволяет установить состав основного и наплавленного металла, электродов и их соответствие ТУ на изготовление сварного соединения.

Специальные испытания проводят для получения характеристик сварных соединений, учитывающих условия эксплуатации (коррозионная стойкость, ползучесть металла при воздействии повышенных температур и др.).

Виды контроля сварных соединений

Предварительный контроль

Предварительный контроль включает в себя проверку качества свариваемого металла и материалов для сварки. Кроме этого, контролируют подготовку сварных кромок и сборку свариваемых деталей, исправность оснастки для сварки, сварочного оборудования и приборов. Кроме этого, необходимо провести испытания стали на свариваемость, которые включают в себя механические испытания, металлографический анализ и испытания на вероятность образования холодных трещин и горячих трещин при сварке.

Текущий контроль сварки

Текущий контроль ведут непосредственно во время сварочных работ. При этом проверяют соблюдение технологии сварки (соблюдение режимов сварки, качество зачистки промежуточных сварных швов, заварку сварочных кратеров, выполнение предварительного и сопутствующего подогрева, при необходимости и другие моменты).

Окончательный контроль сварки

При окончательном контроле проверяют уже готовые сварные соединения. Готовое сварное изделие должно полностью удовлетворять требованиям, предъявляемым к нему.

Неразрушающие методы контроля качества сварных соединений

При неразрушающих испытаниях оценивают те или иные физические свойства, косвенно характеризующие прочность или надежность сварного соединения. Неразрушающие методы (ими проверяется более 80 % сварных соединений) применяют, как правило, после изготовления изделия для обнаружения в нем дефектов. К неразрушающим методам контроля качества сварных соединений относятся: внешний осмотр, радиационный, ультразвуковой и магнитный контроль, контроль на непроницаемость и ряд других методов, имеющих ограниченное применение.

Внешнему осмотру подвергается 100 % сварных соединений. Осмотр выполняют невооруженным глазом или с помощью лупы, используя шаблоны и мерительный инструмент. При этом проверяются геометрические размеры швов, наличие подрезов, трещин, непроваров, кратеров и других наружных дефектов.

Контролю на непроницаемость подвергают трубопроводы и емкости, предназначенные для транспортирования и хранения газов и жидкостей и, как правило, работающие при избыточном давлении.

Пневматические испытания основаны на создании с одной стороны шва избыточного давления воздуха (10. 20 кПа) и промазывании другой стороны шва мыльной пеной, образующей пузыри под действием проникающего через неплотности сжатого воздуха. Негерметичность можно также оценить по падению давления воздуха в емкости, снабженной манометром.

Вид гидравлического испытания зависит от конструкции изделия. Налив воды применяют для испытания на прочность и плотность вертикальных резервуаров, газгольдеров и других сосудов с толщиной стенки не более 10 мм. Воду наливают на полную высоту сосуда и выдерживают не менее 2 ч. Поливу из шланга с брандспойтом под давлением не ниже 0,1 МПа подвергают сварные швы открытых сосудов. При испытании с дополнительным гидростатическим давлением последнее создают в наполненном водой и закрытом сосуде с помощью гидравлического насоса. Величину давления определяют по техническим условиям и правилам Котлонадзора. Дефектные места устанавливают по наличию капель, струек воды и отпотеваний.

Внутренние дефекты сварных соединений выявляют просвечиванием рентгеновскими лучами (толщина металла до 60 мм (рис. 1)), или гамма-лучами (толщина металла до 300 мм (рис. 2)). Выявление дефектов основано на различном поглощении рентгеновского или гамма-излучения участками металла с дефектами и без них. Результаты фиксируются на пленке или выводятся на специальный экран. Размеры выявляемых дефектов: при рентгенографии – 1. 3 % от толщины металла, при радиографии – 2. 4 %.

Рис. 1. Рентгенографический контроль сварных соединений: 1 – рентгеновская трубка; 2 – сварное соединение; 3 – кассета; 4 – пленка

При оценке качества швов рекомендуется иметь эталонные снимки характерных дефектов для разных толщин металла. Альбомы эталонных снимков утверждаются инспекцией Ростехнадзора и являются неотъемлемой частью ТУ на приемку изделий.

Рис. 2. Схема просвечивания гамма-лучами: 1 – затвор; 2 – свинцовая капсула; 3 – капсула с веществом; 4 – сварное соединение; 5 – кассета с пленкой

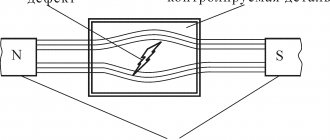

Магнитографический контроль основан на обнаружении полей рассеивания, образующихся в местах расположения дефектов при намагничивании контролируемых сварных соединений (рис. 3). Поля рассеивания фиксируются на эластичной магнитной ленте, плотно прижатой к поверхности шва. Запись производят на дефектоскопе. Магнитографический контроль можно применять только для проверки сварных соединений металлов и сплавов небольшой толщины, обладающих ферромагнитными свойствами. Выявляют поверхностные и подповерхностные макротрещины, непровары, поры и шлаковые включения глубиной 2. 7 % на металле толщиной 4. 12 мм. Менее четко обнаруживаются поры округлой формы, широкие непровары (2,5. 3 мм), поперечные трещины, направление которых совпадает с направлением магнитного потока.

Ультразвуковой контроль основан на способности ультразвуковых колебаний (механические колебания частотой 16. 25 МГц) отражаться от поверхности, разделяющей среды с разными акустическими свойствами. Для получения ультразвуковых колебаний используют свойство титаната бария, кристаллов кварца и некоторых других веществ преобразовывать электрические колебания в механические и наоборот (обратный и прямой пьезоэффекты).

Читать также: Заклепочник ручной принцип работы

Рис. 3. Схема прохождения магнитного потока в сварном соединении: а – при отсутствии дефекта; б – при наличии дефекта; 1 – поле магнитного рассеяния; 2 – дефекты шва

Ультразвуковой контроль имеет определенные преимущества перед радиационными методами: высокую чувствительность (площадь обнаруживаемого дефекта 0,2. 2,5 мм² при толщине металла до 10 мм и 2. 15 мм² при больших толщинах), возможность контроля при одностороннем доступе к шву, высокую производительность, возможность определения точных координат залегания дефекта, мобильность аппаратуры.

Основным методом УЗ-контроля является эхо-метод. Этим методом контролируют около 90 % всех сварных соединений толщиной более 4 мм.

На рис. 4 представлена принципиальная схема УЗ-контроля эхоимпульсным методом с совмещенной схемой включения искателя и приемника. Импульсный генератор 1 формирует короткие электрические импульсы с длинными паузами. Искатель 5 преобразует эти импульсы в ультразвуковые колебания. При встрече с дефектом волны от него отражаются, снова попадают на искатель и преобразуются в электрические колебания, поступающие на усилитель 2 и дальше на экран прибора 3. Зондирующий импульс генератора 6 размещается в начале развертки, импульс от донной поверхности 8 – в конце развертки, а импульс от дефекта 7 – между ними. В процессе контроля сварного соединения искатель перемещается зигзагообразно по основному металлу вдоль шва 4. Для обеспечения акустического контакта поверхность изделия в месте контроля обильно смазывают маслом (например, компрессорным).

К недостаткам метода следует отнести прежде всего низкую помехоустойчивость к наружным отражателям, резкую зависимость амплитуды сигнала от ориентации дефекта.

Рис. 4. Ультразвуковой контроль сварных соединений: 1 – генератор; 2 – усилитель; 3 – экран прибора; 4 – сварной шов; 5 – искательприемник; 6 – начальный импульс; 7 – импульс от дефекта; 8 – импульс от донной поверхности

Люминесцентная и цветная дефектоскопия относятся к методам капиллярной дефектоскопии. Контролируемую поверхность покрывают слоем флюоресцирующего раствора или ярко-красной проникающей жидкости. Затем раствор или жидкость удаляют, а поверхность облучают ультрафиолетовым светом (люминесцентный метод) или покрывают белой проявляющей краской (цветная дефектоскопия). В первом случае дефекты начинают светиться, а во втором – проявляются на фоне белой краски. С помощью этих методов выявляют поверхностные дефекты, главным образом трещины, в том числе в сварных соединениях из немагнитных сталей, цветных металлов и сплавов.

В каждом конкретном случае способ и объемы контроля качества сварного соединения выбираются в зависимости от назначения и степени ответственности конструкции в соответствии с отраслевыми нормативными документами, специальными техническими условиями или проектом.

Создан: 2012-10-20 Источник: Трубные технологии

Покупка и продажа оборудования для бизнеса

Покупка и продажа оборудования для бизнеса

- Главная

- Информационные статьи

- Индустрия

- Методы контроля качества металлопродукции

Неразрушающий контроль сварных соединений трубопроводов

Неразрушающий контроль сварных соединений (далее НКСС) — это способ выявить дефекты металла (дефектоскопия) благодаря, например, проникающему излучению, без физического вмешательства и нарушения целостности изделия, а также получить данные о структуре материала и его физико-химических свойствах. В этой статье пойдёт речь о промышленной дефектоскопии. НКСС — это обязательный этап строительства промышленных конструкций, так же он производится во время их дальнейшей эксплуатации.

Неразрушающий контроль сварных соединений осуществляется для магистральных газопроводов, трубопроводов отопления, изделий в машиностроении, резервуаров и разнообразных строительных конструкций.

Его нормы и методы описаны в ряде ГОСТов. Разработаны государственные стандарты, регламентирующие шесть видов неразрушающего контроля, описывающие каждый метод в отдельности, классифицирующие дефекты сварных швов и смежные тематики. Полный архив ГОСТов вы можете скачать здесь.

Методы разрушающего контроля

Разрушающий контроль служит для количественного определения максимальной нагрузки на предмет, после которой наступает разрушение. Испытания могут носить разный характер: статические нагрузки позволяют точно измерить силу воздействия на образец и подробно описать процесс деформации. Динамические испытания служат для определения вязкости или хрупкости материала: это разного рода удары, при которых возникают инерционные силы в частях образца и испытательной машины. Испытания на усталость – это многократные нагрузки небольшой силы, вплоть до разрушения. Испытания на твердость служат для измерения силы, с которой более твердое тело (например, алмазный наконечник ударника) внедряется в поверхность образца. Испытания на изнашивание и истирание позволяют определить изменения свойств поверхности материала при длительном воздействии трения. Комплексные испытания позволяют описывать основные конструкционные и технологические свойства материала, регламентировать максимально допустимые нагрузки для изделия.

Для определения характеристик механической прочности используют разрывные машины. Например, WEB 600, производства TIME Group Inc.: она способна развивать усилие 600 кН. Машины для технологических испытаний, такие как ИА 5073-100, ИХ 5133, ИХ 5092 отечественного производства, поставляемые , служат для испытаний на скручивание проволоки, выдавливание листового металла, перегибов проволоки и так далее.

Есть несколько методов определения твердости металла: по Виккерсу, когда в поверхность вдавливается четырехгранная алмазная пирамидка под действием нагрузки в 5, 10, 20, 30, 50 и 100 кгс. Затем отпечаток измеряют по диагоналям квадрата, и по таблице определяют число твердости. Машины для определения твердости – твердомеры. Например ИТ 5010 – машина для определения твердости по Виккерсу.

При исследовании твердости по методу Роквелла, образец плавно нагружают до 98 Н (10 кгс). Затем дается дополнительная нагрузка до максимального значения 490 Н (50 кгс) – 1373 Н (140 кгс). После его достижения на шкале индикатора прибора отображается количество единиц твердости образца. Один из распространенных твердомеров по Роквеллу – ТР 5006 М. Среди машин, предназначенных для испытания на усталость можно назвать МУИ-6000 (поставщик – «Северо-Западные Технологии»).

Читать также: Разновидности лампочек для люстр

Методы неразрушающего контроля

Если методы разрушающего контроля применяются только к контрольным образцам, для выяснения общих механических свойств, то неразрушающий контроль служит для массового контроля качества продукции. Работа приборов неразрушающего контроля основывается на принципах изменения свойств предмета при наличии дефектов. Это ультразвуковая дефектоскопия и толщинометрия , радиография , магнитопорошковый и капиллярный контроль, вихретоковый контроль, оптико-визуальный контроль и другие. Например, оборудование ультразвуковой дефектоскопии измеряет разницу в прохождении ультразвука, в зависимости от толщины и плотности металла. Толщиномеры 26МG, 26MG-XT, 26XTDL, 36DLPLUS, производства компании Panametrics служат для определения остаточной толщины стенок труб, котлов и других конструкций, подверженных износу. 36 DL PLUS – современный цифровой эхо-импульсный переносной контактный толщиномер, который позволяет измерять толщину даже тех объектов, к которым можно подойти только с одной стороны. Применяется в энергетике и машиностроении для измерения толщины стенок трубопроводов, сосудов давления, котлов и других объектов.

Один из распространенных методов неразрушающего контроля – вихретоковый. Он основан на измерении возмущений вихревых токов при наведении электрического тока на образец. Даже малейшая трещина или каверна в металле, точечная коррозия или истончение сразу фиксируется в изменении вихревых токов. Современные вихретоковые дефектоскопы служат для контроля посадочных полок дисков колес, ряда крепежных деталей авиационных конструкций, детектирования трещин вблизи крепежных отверстий, а также для отображения С-скана крепежных отверстий, контроля многослойной коррозии в автомобильной, авиационной и аэрокосмической отраслях. Среди оборудования вихретокового контроля можно назвать приборы компании Zetec, которые позволяют выполнять широкий спектр обследований различных конструкций самолетов, узлов двигателей и колес. Например, MIZ®-21SR – многорежимный вихретоковый дефектоскоп и бонд-тестер. Это легкий портативный прибор, использующий два метода вихретоковой дефектоскопии для обнаружения непроклея, расслоения и аномалий плотности. Кроме того, MIZ®-21SR имеет функции измерения проводимости и толщины покрытий. Вся информация отображается на дисплее с высоким разрешением и четкостью изображения.

Для обеспечения высокого качества строительства необходим эффективный контроль, позволяющий обнаружить дефекты. Существуют два вида контроля качества: разрушающий и неразрушающий.

Разрушающий контроль приводит к полному разрушению или повреждению объекта контроля. Так, на заводах стройиндустрии производятся выборочные испытания отдельных изделий, входящих в состав изготовленных партий. После испытаний разрушенные изделия выбрасывают или перерабатывают для повторного использования составляющих материалов. Это вызывает дополнительные материальные и трудовые затраты и, кроме того, разрушающий контроль не может дать полной уверенности в высоком качестве всей партии изделий, так как осуществляется выборочно.

Вместе с тем разрушающий контроль дает непосредственную оценку прочности, жесткости и трещиностойкости конструкции, а также механических характеристик материалов.

Неразрушающий контроль позволяет без разрушения контролировать качество всех изделий как при изготовлении, так и в процессе эксплуатации, что невозможно при разрушающем контроле. Неразрушающий контроль может быть применен для выявления дефектов, определения прочности и плотности бетона, наличия, положения и диаметра арматуры, толщинометрии и т. д.

Неразрушающий контроль при проведении обследований может быть полностью автоматизирован. Его недостатком является отсутствие прямой связи наблюдаемых результатов контроля с параметрами конструкции; обычно эта связь осуществляется опосредованно, через изменение какой-либо физической величины (например, скорости прохождения ультразвука, интенсивности поглощения радиационных излучений и др.). Поэтому требуется градуировка приборов неразрушающего контроля (построение градуировочных зависимостей).

Неразрушающий контроль незаменим при проведении массового контроля качества строительных конструкций на заводах стройиндустрии; при выявлении фактического состояния конструкций, узлов, элементов в процессе эксплуатации и при реконструкции. Положительным примером может служить контроль всей сети железных дорог у нас в стране, осуществляемый 30 раз в год с помощью дефектоскопов, установленных на вагонах и тележках. Средства, вкладываемые при применении автоматизированного неразрушающего контроля, окупаются очень быстро, а надежность контролируемых изделий резко повышается.

Вместе с тем в ряде случаев неразрушающий контроль не может дать нужной информации: например, выявить фактическую прочность, жесткость, трещиностойкость конструкций, особенно в процессе научно-исследовательских работ, когда изучают новые материалы, конструктивные формы.

Наиболее полные данные о качестве конструкций и параметрах предельных состояний I и II групп можно получить путем комплексного применения неразрушающего и разрушающего контролей.

В настоящее время для неразрушающего контроля используют новейшие достижения физики, электро- и радиотехники, электроники, автоматики и вычислительной техники. В соответствии с ГОСТ 18353—79, различают такие методы неразрушающего контроля: склерометрические, акустические, капиллярные, магнитные, оптические, радиационные, радиоволновые, тепловые, течеисканием, электрические, электромагнитные.

Указанные виды неразрушающего контроля позволяют определить комплекс показателей качества строительных конструкций: дефекты, их размеры и места расположения; плотность, прочность и неоднородность структуры; толщину изделий и немагнитных покрытий на ферромагнитных изделиях; механические напряжения; влажность; наличие, диаметр и положение арматуры в бетоне и др. Иногда одни и те же показатели могут быть получены разными методами с различной точностью.

Для получения наиболее полной информации о состоянии конструкций и сооружений используют в комплексе два и более метода неразрушающего контроля, каждый из которых взаимодополняет друг друга и позволяет частично проконтролировать полученные данные. Менее точные методы неразрушающего контроля используют для экспресс- оценки качества конструкций. Подробные данные о применении методов неразрушающего контроля изложены в соответствующих ГОСТах (см. список рекомендуемой литературы). В строительстве применяют также механические и комплексные методы.

При осуществлении неразрушающего контроля должны соблюдаться требования охраны труда и техники безопасности. К работе допускается только специально обученный персонал, прошедший вводный инструктаж по охране труда и инструктаж на рабочем месте. При радиационном методе неразрушающего контроля должны соблюдаться соответствующие требования санитарных норм и правил. Используют также дозиметрический контроль, эффективные защитные приспособления и средства защиты.

Рентгеновский контроль

Этот метод обыкновенно используется для дефектоскопии крупных сварных металлических конструкций, подверженных коррозионному воздействию атмосферы: трубопроводов, опор и несущих и любых других металлических конструкций. Рентгеновские аппараты могут быть стационарные (кабельного и моноблочного типа), переносные или монтироваться на кроулеры. Кроулер – самоходный, дистанционно управляемый робот, несущий автономный рентгеновский комплекс. Он предназначен для контроля качества сварных соединений трубопроводов. Такой аппарат по команде извне перемещается в трубопроводе, останавливается и снимает рентгенограмму. Экспонирующее устройство кроулера работает полностью независимо. Одни рентгеновские аппараты требуют экспонирования и проявки специальной пленки, другие отражают информацию сразу в цифровом виде.

Среди аппаратуры рентгеновского контроля нужно назвать продукцию ЗАО «Синтез НДТ», входящую в группу предприятий «ЮНИТЕСТ». Стационарные аппараты серии «Витязь» изготовлены моноблоком, со стеклянной рентгеновской трубкой. Их стоимость относительно невысока. Серия «Бастион» – аппараты кабельного типа, в них используется металлокерамическая трубка, что обеспечивает надежность и длительный срок службы, но они более дороги. Как правило, стационарные аппараты используются для контроля материалов или готовой продукции, они отличаются от переносных высокой стабильностью параметров тока, напряжения и минимумом пульсаций. Переносные рентгеновские аппараты серии «РПД», того же производителя, предусматривают и варианты для работы в тяжелых климатических условиях, на Крайнем севере. В этом случае, блок питания и управления монтируется в металлическом корпусе, категория защиты — IP65. На кроулеры устанавливаются панорамные рентгеновские трубки серии СХТ. Они обеспечивают максимально возможную жесткость спектра излучения с высоким КПД, аппараты питаются от аккумуляторной батареи кроулера. Оборудование СХТ снабжено системой принудительного воздушного охлаждения анодов вентиляторами.

Сегодня не существует одного универсального метода, который позволял бы измерить все свойства металлического изделия разом. Поэтому методы контроля качества применяются в комплексе: на стадиях разработки и изготовления – разрушающие, в процессе эксплуатации – различные неразрушающие. Выбор конкретного способа контроля зависит не только от специфики и назначения металлической конструкции, но и от многочисленных внешних факторов, которые непременно учитываются специалистами.

Возможности использования разрушающих методов в ТКЭД

Известно, что поддельные документы могут выступать как [2]:

- средство совершения преступлений. Это наиболее распространенный вид документов — вещественных доказательств. К нему относятся различные поддельные счета, накладные, ведомости, больничные листы и т.п.

- средство сокрытия преступлений. Например, письма о самоубийстве, изготовленные убийцами от имени убитых и т.п.

- средство, способствующее раскрытию преступлений и установлению существенных обстоятельств дела.

В рамках расследования таких преступлений, как мошенничество в сфере кредитования (ст. 159.1 УК РФ), регистрация незаконных сделок с недвижимым имуществом (ст. 167 УК РФ), фальсификация финансовых документов учета и отчетности финансовой организации (ст. 172 УК РФ), нарушение правил изготовления и использования государственных пробирных клейм (ст. 181 УК РФ), изготовление, хранение, перевозка или сбыт поддельных денег или ценных бумаг (ст. 186 УК РФ) и др., именно документы будут содержать основную информацию о происшедшем или готовящемся событии. Исследование таких объектов с целью получения закодированной в них информации возможно лишь в рамках технико-криминалистической экспертизы документов с применением методик, разработанных в этом виде экспертиз [3].

На сегодняшний день большинство экспертиз в рамках ТКЭД проводятся с использованием разрушающих методов [4]. Под разрушающим методом, используемым в ТКЭД, эксперты понимают метод, включающий определенные способы, приемы и средства, предназначенные для решения задач технико-криминалистической экспертизы документов, и могущий повлечь полное или частичное уничтожение объектов, а также изменение их внешнего облика или основных свойств[5].

К основным разрушающим методам в ТКЭД относятся: метод влажного копирования, адсорбционно-люминесцентный метод, диффузно-копировальный метод, химические методы, методы хроматографии и метод удаления тонера [6]. Каждый из названных методов по-разному эффективен, но все они используются для решения задач технико-криминалистической экспертизы документов.

К основным задачам, решаемым с применением разрушающих методов исследования относятся:

- установление содержания залитых и зачеркнутых текстов, выявление признаков дописок в документе, определение относительной последовательности нанесения пересекающихся штрихов и так далее. При решении данной задачи, как было сказано ранее, применяется метод влажного копирования [7]. Данный метод почти полностью изменяет внешний вид документа и для его использования необходимо согласие лица, назначившего экспертизу [8].

Диффузно-копировальный метод тоже применяется для выполнения данной задачи, но его также необходимо применять с крайней предосторожностью, так как его использование может не только изменить внешний вид объекта, но и привести к его полной утрате[9].

- дифференциация материалов письма с целью выявления залитых, зачеркнутых, замазанных текстов, определения последовательности выполнения пересекающихся штрихов. В данном случае используется адсорбционно-люминесцентный метод. Копирование при данном методе производят на поливинилхлоридную пленку по принципу влажного копирования, а затем полученный отпечаток облучают ультрафиолетовым светом и изучают его люминесценцию. Для установления последовательности выполнения пересекающихся штрихов также эффективны химические методы, под которыми понимаются группа методов, в основе которых лежит реакция между исследуемым веществом и раствором специального реагента, где под исследуемым веществом может пониматься, например, чернила для струйных принтеров. Цель данных методов – установление состава таких материалов как клей; красящие вещества; препараты, применяемые для травления реквизитов документа и так далее. Например, обработка концентрированными кислотами (азотной, соляной) участка с пересечением штрихов приводит к изменению первоначального красящего вещества, вследствие чего возможно более четко различить непрерывный верхний штрих и прерывающийся нижний. Также применяется метод удаления тонера, суть процесса применения которого в механическом удалении на участках пересечения штрихов поверхностного слоя красящего вещества (тонера) штрихов печатного текста [11].

- дифференциация одноцветных красящих веществ в рамках групповой принадлежности, вплоть до установления конкретной марки и обнаружения бесцветных компонентов за счет наблюдения хроматограмм в ультрафиолетовых лучах — применяются методы хроматографии [12].

Разрушающие методы весьма эффективны, однако применять их целесообразно только после того, как уже были использованы неразрушающие методы, которые не принесли желаемого результата. Это связано с необходимостью сохранить объект экспертизы и регламентировано на законодательном уровне. К основным нормативно-правовым актам, регламентирующих деятельность эксперта по применению методов в экспертизе, можно отнести Федеральный закон Российской Федерации от 31.05.2001 № 73-ФЗ (ред. от 03.07.2016) «О государственной судебно-экспертной деятельности в Российской Федерации», а также отраслевые процессуальные кодексы [13].

В соответствии с УПК РФ «эксперт не вправе проводить без разрешения дознавателя, следователя, суда исследования, могущие повлечь полное или частичное уничтожение объектов либо изменение их внешнего вида или основных свойств» ( п.3 ч.4 ст.57). [14] Аналогичные нормы существуют в ГПК РФ и КАС РФ. Так, в соответствии с частью 1 статьи 85 ГПК РФ, «эксперт обеспечивает сохранность предоставленных ему для исследования материалов и документов». Данное требование содержится и в части 5 статьи 49 Кодекса административного судопроизводства Российской Федерации. В АПК РФ отсутствуют нормы, которые точно регламентировали бы порядок использования (запрещения) разрушающих методов в экспертизе; представляется целесообразным дополнить данный кодекс соответствующей нормой.

Таким образом, неразрушающим методам с позиции безопасного влияния на объект экспертизы отдается больший приоритет по отношению к разрушающим методам. Однако далеко не все экспертные задачи можно решить без разрушения объекта. В тех случаях, когда эксперту необходимо провести полное исследование представленных материалов и документов эксперт, в силу предписаний экспертной методики, должен будет использовать разрушающие методы. Так, если для выполнения определенных задач можно использовать только частично разрушающие методы (к примеру, использование методы влажного копирования вместо диффузно-копировального метода в целях определения последовательности нанесения пересекающихся штрихов), то для выполнения других задач без полностью разрушающих методов не обойтись. Например, применение химических методов в целях установления в объекте комплекса конкретных компонентов (клея, красящих веществ, препаратов, применяемых для травления реквизитов документа и т.д.).

[1] Усков И.Н. Технико-криминалистическая экспертиза документов: учебник. 2-е издание/под ред. А.А. Проткина. М. 2021. С.9.

[2] Там же. С.15-16.

[3] Ляпичев В.Е. Технико-криминалистическая экспертиза документов. ВА МВД РФ.В.2005. С.5-6.

[4] Сосенушкина М.Н. Основы технико-криминалистической экспертизы документов. М., 1996. С.11.

[5] Усков И.Н. Указ. соч.. С.41-42.

[6] Там же.. С.41-45.

[7] Козлов М.О. Технико-криминалистическая экспертиза документов: учебник. 1-е издание/Под ред. Е.В. Ляпичева. 2005. С.20-21.

[8] Сосенушкина М.Н.Основы технико-криминалистической экспертизы документов. М., 1996. С.14.

[9] Там же. С.15.

[11] Короткова А.С., Лютов В.В. Оценка частной методики установления последовательности нанесения реквизитов. М., 2021. С.15-16.

[12] Усков И.Н. Указ. соч.. С.45.

[13] Уголовно-процессуальный кодекс Российской Федерации от 18.12.2001 № 174 –ФЗ (ред. от 17.04.2017). Гражданский процессуальный кодекс Российской Федерации от 14.11.2002. Кодекс административного судопроизводства Российской Федерации от 08.03.2015 № 21-ФЗ (ред. от 28.05.2017). //СПС «Консультант плюс».

[14] Уголовно-процессуальный кодекс Российской Федерации от 18.12.2001 № 174 –ФЗ (ред. от 17.04.2017). // СПС «КонсультантПлюс»