Общие сведения о микродуговом оксидировании алюминия (МДО).

На сегодняшний день одним из самых востребованных конструкционных материалов является алюминий. Он отличается одновременно своей лёгкостью, прочностью, электро- и теплопроводностью, коррозионной стойкостью. Под воздействием кислорода воздуха или других окислителей алюминий легко пассивируется — на его поверхности возникает естественная оксидная пленка (Al2O3) толщиной 0,002-0,005 мкм. Пассивная пленка значительно тормозит коррозионные процессы на алюминии в атмосферных условиях, несмотря на то, что сам по себе он является весьма активным металлом.

Al2O3 стоек в нейтральных и слабокислых растворах, обладает выраженными диэлектрическими свойствами и является одним из самых твердых соединений в природе. Недостатком естественной защиты алюминия является малая толщина пассивной пленки. По этой причине она не обеспечивает ему должную стойкость ни против коррозии в агрессивных средах, ни против истирания.

Для улучшения этих параметров толщину оксидной пленки необходимо искусственно увеличивать. Этот процесс называется оксидированием.

Оксидирование металлов, в принципе, проводят термическим, химическим, анодным и микродуговым методами.

Для алюминия применяют последние три способа оксидирования:

• Химическое оксидирование существенно проигрывает анодному и микродуговому по эксплуатационным характеристикам, но является самым простым и дешевым.

• Хорошие результаты можно получить при анодном оксидировании (самый распространенный способ).

• Наилучшие же покрытия получаются при МДО, но это одновременно и самый дорогой, сложный и энергоемкий процесс.

МДО является относительно новым методом модификации поверхности алюминия. Его разработали в Институте неорганической химии СО РАН в 1969 году под руководством Г.А. Маркова. МДО позволяет наносить сверхпрочные оксидные покрытия с уникальными защитными, электроизоляционными, декоративными свойствами. По внешнему виду покрытие, полученное микродуговым способом, очень похоже на керамику. Процесс применим не только к алюминию, но и к другим металлам вентильной группы, таким как Ti, Zr, Mg, Ta, Be.

МДО выполняется в растворе электролита под током, также как и анодирование, но отличается от него использованием значительно большего напряжения и электрического тока высокой плотности. При прохождении такого тока через границу металл-электролит на поверхности детали появляются хаотичные микроплазменные разряды с высокими температурами, что внешне выглядит как светящийся ореол. Эти микроразряды оказывают на покрытие и электролит плазмохимическое и термическое воздействие. В месте разряда формируется пленка из окисленных форм металла-основы и компонентов электролита. Получать покрытия с разной толщиной, пористостью и свойствами можно, выбрав нужный режим оксидирования и состав электролита.

Микродуговое оксидирование

— разрабатывает технологии упрочнения деталей различного назначения, — выполняет упрочнение опытных партий, — разрабатывает и изготавливает оборудование и приспособления для создания участков МДО на предприятиях Заказчика.

Микродуговое оксидирование позволяет получать многофункциональные керамикоподобные покрытия с уникальным комплексом свойств, в том числе износостойкие, коррозионностойкие, теплостойкие, электроизоляционные и декоративные покрытия, характеризующиеся высокими эксплуатационными показателями. Суть метода заключается в формировании на поверхности детали в условиях воздействия микродуговых разрядов высокопрочного износостойкого покрытия (МДО-покрытия), состоящего преимущественно из a-Al₂O₃ (корунда) и других окислов алюминия.

Основным отличием процесса микродугового оксидирования является использование энергии электрических разрядов, мигрирующих по обрабатываемой поверхности, погруженной в электролит, в результате чего формируются керамикоподобные покрытия с регулируемыми в широком диапазоне элементным и фазовым составом, структурой и свойствами. К другим технологическим отличиям можно отнести то, что процесс ведется при рабочих напряжениях до 1000 В, причем чаще используется не постоянный, а переменный и импульсный токи, а электролиты применяются не кислотные, а, в основном, слабощелочные.

Основными преимуществами процесса МДО являются: отсутствие необходимости специальной предварительной подготовки обрабатываемой поверхности, неагрессивность и экологичность электролитов, возможность получения толстых (до 300-400 мкм) покрытий без применения сложного и экологически опасного холодильного оборудования, достижение уникально высокой твердости (до 2000-2500 кг/мм²) и износостойкости МДО-покрытий.

Структура и состав оксидных слоев, помимо природы обрабатываемого металла, определяются внешними условиями их формирования и, прежде всего, составом электролита, компоненты которого могут входить в покрытие структурно, временем и задаваемыми источником технологического тока параметрами режима обработки, определяющими термические, временные и другие характеристики микроразрядов.

Многофункциональность МДО-покрытий способствует их применению в самых различных отраслях промышленности (аэрокосмической, приборостроении, электронной, химической, нефтегазовой, автомобильной, инструментальной, текстильной, медицинской, машиностроении, производстве строительных конструкций, товаров бытового назначения и т.д.), в различных узлах (запорная арматура, детали насосов и компрессоров, пресс-оснастка, детали двигателей внутреннего сгорания и т.д.) для повышения износостойкости, коррозионнозащитных свойств, диэлектрических, теплозащитных и декоративных характеристик.

Перечень деталей, которые можно подвергать МДО-обработке достаточно широк и включает всевозможные детали, выполненные из алюминиевых и титановых сплавов.

Образцы деталей, обработанных методом микродугового оксидирования

Специалисты Центра разработали технологию упрочнения рабочих колес турбодетандеров, выполненных из алюминиевого сплава АК-6. При этом показано, что наряду с хорошей адгезией покрытия к основе, которая обеспечивает отсутствие сколов его на острых углах рабочих поверхностей в условиях резкого перепада температур (рабочие температуры – температуры жидких газов), покрытие надежно защищает поверхность от кавитационного, эрозионного и других видов износа.

На основе выполненных исследований разработан технологический регламент, который приведён в документе «Временный технологический регламент нанесения керамического покрытия методом микродугового оксидирования на опытную партию рабочих колёс турбодетандеров».

В авиационном и автомобильном двигателестроении нанесение покрытий на цилиндро-поршневую группу позволяет защитить ее от высокотемпературной газовой эрозии и снизить температуру металла основы примерно в 1,5 раза. Это относится также к лопаткам турбин и соплам движителей.

В приборостроении, электротехнической и электронной промышленности МДО-покрытия применяются в качестве антидиффузионных слоев нагревательных систем, используемых в производстве чипов; диэлектрических слоев теплоотводов интегральных микросхем; матированных — дающих диффузное рассеяние и черных — поглощающих (до 96-98% в диапазоне волн 370-600 нм) слоев, — работающих в качестве абсорберов радиаторов.

Применение МДО для формовки танталовых анодов электролитических конденсаторов позволяет увеличить их объемную удельную емкость в 2-5 раз при сокращении времени процесса на два порядка.

В нефтехимической и газовой промышленности хорошо показали себя коррозионно-износостойкие МДО-покрытия на алюминии и двухслойные покрытия (напыленный алюминий — МДО) на стали — для плунжеров насосов, торцевых уплотнений (вместо силицированного графита и твердого сплава), шиберов задвижек, многократно повышая их срок службы в сероводородсодержащих средах.

Имеются наработки по оксидированным алюминиевым бурильным трубам и сведения об использовании МДО-покрытий в качестве катализаторов для оксидного катализа.

В городском водохозяйстве МДО-покрытия нашли применение для защиты деталей водяных и погружных насосов (корпус, крыльчатка, крышка, ротор, статор и т.д.) и запорной арматуры водопроводных кранов — для защиты от износа и коррозии.

В медицинской промышленности возможным применением является изготовление неотторгаемой биокерамики на базе титана и циркония для имплантантов в стоматологии, искусственных суставов и позвонков, для костной реконструкции и т.п., а также в качестве тонких фильтров для плазмы крови.

В машиностроении в качестве примеров использования МДО можно привести быстровращающиеся детали погружных водяных и вакуумных безмасляных насосов и компрессоров, а также высокопроизводительных измельчителей-дезинтеграторов, изготавливаемых из алюминиевых и титановых сплавов с последующим оксидированием взамен легированной стали, для работы в тяжелых триботехнических условиях, литейные формы и стержни высокого качества, облегченные дорны — оправки для формования изделий из стеклоткани с улучшенным сходом изделий. Помимо кратного увеличения износостойкости и наработки на отказ, использование алюминиевых сплавов с МДО-покрытиями существенно облегчает работу движущихся деталей.

Для инструментальной промышленности перспективны калибры (вместо твердосплавных) и притиры из дуралюминов с износостойким МДО-покрытием, а также оксидированные диски из алюминиевых сплавов для заправки твердосплавного инструмента взамен алмазных.

В текстильной промышленности успешно применяются изготовленные из алюминиевых сплавов с износостойкими МДО-покрытиями веретена для скручивания натуральной нити, втулки и тарелочки натяжных приборов, пары и крючки контрольно-очистительных приборов мотальных и тростильных машин, а также раскладочные ролики, требующие повышенной износостойкости, теплостойкости и определенной степени шероховатости при производстве лавсанового волокна.

В производстве строительных конструкций в качестве защитно-декоративных могут быть использованы цветные светостойкие МДО-покрытия как для наружного, так и для внутреннего архитектурного оформления зданий и сооружений.

Кроме того, МДО-покрытия, обладая соответствующей пористостью, как нельзя лучше подходят для последующего нанесения лака, краски, тефлона, изолирующего материала и др., т.е. в качестве грунта.

Перечисленное может быть эффективно использовано при изготовлении приборных панелей.

Декоративные МДО-покрытия на алюминиевых вязальных спицах и корпусах велосипедных насосов предотвращают их пачкающий эффект.

Многочисленные лабораторные, стендовые и натурные промышленные испытания вышеперечисленных изделий с покрытиями в соответствующих условиях эксплуатации показали их универсальную многофункциональность и высокую защитную способность, что позволяет рекомендовать их к широкому применению в различных отраслях промышленности.

Оборудование для микродугового оксидирования

Специалисты Центра имеют опыт разработки и создания источников питания и комплектующих для установки микродугового оксидирования.

По заказу некоторых предприятий были изготовлены несколько источников питания, а также выполнена комплексная разработка участка формирования МДО-покрытий общей мощностью до 150 кВА. Участок пущен в эксплуатацию в 2012 году.

Установка для микродугового оксидирования (УМДО) имеет блочную конструкцию и состоит из следующих основных частей:

— ванны электролитической с системами крепления деталей, охлаждения, борбатирования и вентиляции; — источника питания (блока усилителя), включающего: силовой блок, блок коммутации, блок управления и сигнализации; — защитного ограждения ванны с системой блокировки.

Основные технические характеристики УМДО

| 380±40 3 50±1 | ||

| 2 | Общая потребляемая мощность, не более, КВА | 50 |

| 3 | Емкость конденсаторной батареи источника питания, мкф | 2000 |

| 4 | Максимальная амплитуда напряжения, развиваемая на источнике, В | 760 |

| 5 | Номинальная величина рабочего тока, А | 60 |

| 6 | Ток короткого замыкания, А | 100 |

| 7 | Число ступеней регулирования тока | 5 |

| 8 | Объем электролитической ванны, л | 450; 60 |

| 9 | Температура электролита, К (°С) | 293 – 333 (20 – 60) |

| 10 | Габаритные размеры, мм: — ванны электролитической — источника питания — защитного ограждения | 910х1200х850 500х2000х1700 1000х1800х2400 |

| 11 | Общая масса, кг, не более | 950 |

Состав электролитов для МДО.

Состав электролита при МДО, наряду с материалом подложки, режимом и временем обработки, является определяющим фактором процесса.

Для МДО используют электролиты:

• не имеющие компонентов, образующих нерастворимые оксиды: растворы серной, фосфорной кислоты, щелочи. Покрытия, образующиеся в таких электролитах, углубляются в металл за счет его окисления. • в которых содержатся катионы или анионы, образующие нерастворимые оксиды и продукты гидролиза: алюминатные и силикатно-щелочные растворы, а также растворы, содержащие растворимые фосфаты, гидрокарбонаты и молибдаты). После термолиза эти компоненты электролита в зоне разряда входят в состав покрытия и дают дополнительный прирост размеров детали после образования оксидного слоя.

Применяемые режимы МДО различаются по:

• типу тока (постоянного, переменного тока, переменный ток, наложенный на постоянный); • полярности приложенного напряжения; • изменению электрических параметров (гальваностатический, гальванодинамический, потенциостатический, потенциодинамический, режимы постоянной или падающей мощности); • характеру разряда (искровой, микродуговой, дуговой, дуговой электрофорез); • степени управления (ручной, полуавтоматический, автоматический).

Напряжение на ванне составляет 600-1000 В, плотность тока — до 30 А/дм2, удельное потребление мощности достигает 11000-30000 Вт/дм2. Для сравнения, при анодировании выходное напряжение находится в диапазоне 12-180 В (большие значения используются крайне редко), плотность тока 0,5-2 А/дм2, удельное потребление мощности всего 6-360 Вт/дм2. Химическое же оксидирование ведется вообще без тока.

Перед нанесением покрытия не требуется особой подготовки поверхности.

На практике процесс микродугового оксидирования ведется, в основном, в слабощелочных электролитах при подаче импульсного или переменного тока.

Оборудование и технология для микродугового оксидирования вентильных металлов и сплавов

Состав:

МДО-покрытия представляют собой керамику сложного состава. Покрытие при микродуговом оксидировании образуется за счет окисления поверхности металла, при этом формируются оксидные и гидроксидные формы этого металла. С другой стороны покрытие растет за счет включения в его состав элементов из электролита. Элементы электролита входят в покрытие в виде солей, оксидов и гидроксидов сложного состава. При необходимости технология МДО позволяет ввести в покрытие любой нужный химический элемент. Чем больше времени производить обработку детали, тем больше элементов из электролита накапливается в поверхностном слое. Нижний слой покрытия, прилегающий к металлу-основе, состоит преимущественно из его оксидных соединений.

График изменения содержания алюминия и фосфора на поверхности МДО-покрытия от времени обработки в фосфатном электролите.

Толщина:

Толщина покрытий определяется несколькими основными факторами. Это природа электролита, материал сплава металла, режим обработки и время процесса. МДО позволяет получать покрытий толщиной от долей до сотен микрометров. Необходимая толщина покрытия зависит от назначения и условий эксплуатации. Для нанесения подслоя под окрашивание достаточно 5-10 мкм, для придания электроизоляционных свойств или высокой износостойкости необходимо 50-100 мкм. Декоративные свойства и антикоррозионные свойства в атмосферных условиях обеспечивают 20-40 мкм покрытия.

Пористость:

Пористость покрытий варьируется в интервале 5-50 %, размеры от 0,01 до 10 мкм. Строение пор при толщине покрытия более 5-10 микрон сложное, разветвленное с множеством ответвлений и замкнутых пространств. Покрытия не содержащие пор получить невозможно, что обусловлено природой процесса. При необходимости пористость может быть понижена с помощью пропитки различными материалами либо с помощью нанесения слоя полимера (красителя). Наиболее часто применяется пропитка фторопластами и нанесение полимерных порошковых красок. В ряде случаев пористость является положительным фактором. При работе покрытия на износ в условиях смазки, последняя входит в поры покрытия и обеспечивает постепенное поступление в зону трения. В медицине биоактивные МДО-покрытия могут содержать в порах лекарственные препараты.

Износостойкость:

Покрытия используются как износостойкие в различных узлах и агрегатах машин и механизмов. За счет этого во многих случаях удается применять изделия из алюминия — металла достаточно мягкого и сложного для традиционных методов поверхностной обработки (к примеру, гальваники). Проводились сравнительные испытания образцов с МДО-покрытием на алюминии и стального образца с нанесенным износостойким слоем хрома. Удельная нагрузка при испытаниях составляла 0.64 Н/мм2. МДО -покрытия показали меньший износ, особенно при повышенных температурах.

Термостойкость:

МДО-покрытия имеют повышенную стойкость к термическим и термоциклическим нагрузкам. Покрытия могут без ограничений работать при температурах от -40 до +60В°С. При постепенном нагреве детали термостойкость МДО-покрытия ограничивается температурой плавления металла самой детали, поскольку эти значения для металла заведомо ниже, чем для керамики. Испытания показали, что покрытия могут выдерживать до 280 термоциклов 310-15ВЭС и до 25 термоциклов 500-15ВеС. При таких испытаниях, образец с покрытием нагревается до заданной температуры в печи и затем бросается в холодную воду.

Шероховатость:

В процессе обработки шероховатость поверхности повышается с течением времени. Можно получить покрытия с шероховатостью до 8 класса. Шероховатость зависит от материала сплава, состояния его поверхности и режима обработки.

Коррозионная стойкость:

Метод МДО позволяет получать покрытия, стойкие в атмосферных условиях и в различных коррозионных средах — химически агрессивных растворах, парах, морской воде и пр. Так как МДО покрытие представляет собой керамику сложного состава, то коррозионная стойкость материала покрытия достаточно велика. Защиту от коррозии металла-основы можно обеспечить толщиной покрытия и регулированием количества и строения пор. Дополнительную защиту придает пропитка пор инертным материалом (чаще всего фторопластом). Испытания (ГОСТ В 20.57.304-76, ГОСТ РВ 20.57.304-88) показали, что полученные покрытия могут эксплуатироваться как коррозионностойкие в течение 15 лет.

Диэлектрические свойства:

Напряжение, при котором происходит пробой покрытия, как и коррозионная стойкость, зависит от толщины покрытия, типа и размеров пор. Также эта величина может быть существенно увеличена применением материала, заполняющего поры. Среднее напряжение пробоя покрытия — 600 В. Напряжение пробоя покрытия с наполнением пор — до 2500 В.

Адгезия:

МДО-покрытия имеют превосходное сцепление с металлом-основой, которое обеспечивается наличием переходного слоя на границе металл покрытие. Переходный слой формируется как внутрь металла, так и наружу, а также имеет профиль с множеством изгибов.

В результате, сцепление покрытия с металлом оказывается больше прочности самого покрытия и при нагружении не происходит отрыва покрытия по границе раздела металл-покрытие. Рассчитанные по результатам Scrach-тестировэния значения адгезии достигают 350 МПа.

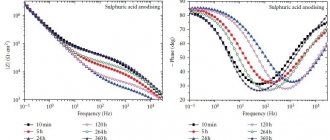

Структура и состав оксидного покрытия при МДО.

Анодные микродуговые разряды проходят между поверхностью оксидной пленки и электролитом, разогревая пленку до высоких температур в 1000-2000 оС. При таких температурах происходит термическая деструкция воды с образованием атомарного и ионизированного кислорода. Формируются высокотемпературные фазы в покрытии (корунд α-Al2O3), происходит разложение компонентов электролита и их взаимодействие с оксидами металла основы. МДО-покрытие, таким образом, является не чисто оксидным, а имеет сложный состав и структуру.

Полученный оксидный слой приблизительно на 70% формируется вглубь основного металла и только 30% покрытия выходит за пределы исходных размеров детали.

Система металл-оксид-разряд-электролит, реализующаяся при МДО, имеет ионную проводимость, ток протекает через разрядные каналы. Поэтому образование пор в покрытии является обязательным условием его формирования.

МДО-покрытие имеет слоистую структуру, пример которой изображен на рисунке 1:

• Внешний слой (технологический) — рыхлый. При использовании щелочного электролита с добавкой жидкого стекла этот слой состоит из муллита Al2O3*2SiO2 • Внутренний слой — плотный, имеющий высокую микротвердость. Состоит из оксида алюминия Al2O3. • Переходный слой — тонкий, от 0,01 — 0,1 мкм, располагается между материалом подложки и слоем оксида.

Верхний рыхлый слой зачастую удаляется пескоструйной обработкой и в эксплуатацию поступает деталь с плотным оксидным покрытием.

Рисунок 1 — Послойная структура покрытия, полученного методом МДО: 1 — внешний (технологический) слой, 2 — плотный (рабочий) слой: 3 — переходный слой: 4 — материал основы.

Состав покрытия зависит от времени обработки. Пример показан на рисунке 2.

Рисунок 2 — Изменение содержания алюминия и фосфора на поверхности МДО-покрытия от времени обработки в фосфатном электролите.

Основные области применения

- КОРАБЛЕСТРОЕНИЕ — декоративная отделка и защита от износа, коррозии элементов катеров, яхт, водных мотоциклов, лодок и др.

- АВТО-МОТО ТЮНИНГ — декоративная отделка и защита от износа, коррозии деталей из алюминиевых, магниевых и титановых сплавов.

- МАШИНОСТРОЕНИЕ – пары трения, подшипники скольжения, зубчатые передачи, поршни, цилиндры, торцевые уплотнения для двигателей внутреннего сгорания, станков и машин различного назначения в судостроении, авиационной промышленности, детали для сельскохозяйственной техники

- МЕДИЦИНА – защита хирургических эндопротезов

Основными преимуществами микродуговых покрытий являются

- возможность создания сверхпрочных покрытий, уступающих по прочности только алмазам

- возможность нанесения покрытий на внешних и внутренних поверхностях деталей любой конфигурации

- возможность получения разных цветов покрытий без дополнительной покраски

- отсутствие необходимости в предварительной обработке поверхностей

- высокое сопротивление коррозионной усталости (высокий предел выносливости).

Технические характеристики МДО покрытий на сплавах

| Характеристика | Алюминиевые сплавы | Магниевые сплавы |

| Толщина покрытия | 10-300 мкм | 10-300 мкм |

| Микротвердость | 800-1950 HV | 650-950 |

| Коэффициент трения | 0,01-0,02 | 0,01-0,02 |

| Напряжение пробоя | до 4500 В | 600 В |

Свойства покрытий достигаются за счет формирования на поверхности изделий керамических оксидных пленок, в частности — Al2O3 (корунд), позволяющих многократно повысить износостойкость и коррозионную стойкость деталей, придав им красивый декоративный вид.

| Таблица цветов МДО покрытий | |

| Сплав | Цвет покрытия |

| Цвет покрытия, обусловленный самим сплавом | |

| Д16 | чёрный, коричневый |

| В95 | розовый |

| АМг5 | бежевый |

| Алюминиевый сплав с титаном | голубой |

| МЛ5 | бежевый, серый |

| АК12 | серый |

| Цвета покрытий, получаемые на любом сплаве | |

| 1. бурый | |

| 2. черный | |

| 3. коричневый | |

| 4. синий | |

| 5. белый | |

Наша организация предлагает услуги по нанесению МДО покрытий на любые изделия Заказчика как на своей производственной базе, так и услуги по продаже оборудования и технологии для организации участка по нанесению таких покрытий «под ключ».

Максимальные габариты обрабатываемых изделий составляют2000х500х500 мм.