Для защиты поверхностей изделий из стали от атмосферной и водной коррозии их поверхность покрывают тонкой защитной пленкой из металлов, пассивных к углероду и устойчивых к окислению. Самые распространенные среди них — это цинк и кадмий. Цинкование и кадмирование металла обычно осуществляется гальваническим способом, с использованием различных солей этих химических элементов. Кадмий устойчивее цинка и лучше защищает стальные детали от коррозии в морской воде. Но он дороже цинка в десятки раз и очень токсичен в производстве, поэтому кадмиевые покрытия используют только там, где им нет альтернативы. Такой областью применения является защита от коррозии металлических деталей судовых приборов и аппаратуры портового оборудования.

Металл после кадмирования легко паяется, а само покрытие пластично и не разрушается при гибке, вальцовке и штамповке. Хроматированный кадмий имеет красивый золотистый цвет, поэтому кадмирование также используют при декоративной отделке металлических поверхностей. К недостаткам такого покрытия можно отнести нестойкость кадмия по отношению к маслам и нефтепродуктам, в состав которых входят сернистые соединения.

Определение и назначение кадмирования

Толщина гальванического слоя при кадмировании деталей из различных металлов и их сплавов регламентируется ГОСТ 9.303-84. В зависимости от условий эксплуатации для углеродистых сталей она составляет от 12 до 40 мкм. Первое значение этого диапазона используется для изделий, находящихся под периодическим воздействием влаги и морских туманов, а последнее — при эксплуатации в условиях испарений и брызг морской воды. Обозначение типа кадмиевого покрытия включает в себя буквы, обозначающие сам металл, а также вид дополнительной обработки и его толщину в микронах. К примеру, КДхр-12 — это защитно-декоративное хроматированное покрытие толщиной 12 микрон.

Основное назначение кадмирования — коррозионная защита изделий, работающих во влажных и насыщенных солями средах. Наибольшее распространение такая гальваническая обработка деталей получила в оборонной промышленности, аэрокосмической отрасли и судостроении. Из-за пластичности и способности к сохранению свойств при повышенных температурах кадмирование является основным видом коррозионной защиты пружин и других деталей, работающих на изгиб и сжатие при циклических нагрузках. Еще одно массовое направление в гальванике — это кадмирование крепежа. Здесь кадмий не только является защитным материалом, но и обеспечивает герметичность резьбового соединения за счет своей пластической деформации.

Кроме защитных свойств, кадмирование обладает рядом других качеств. Кадмием покрывают железные контакты и подобные им детали, т. к. он легко поддается пайке. В отличие от меди у него хорошая гальваническая совместимость с алюминием и магнием, поэтому при сопряжении в изделиях меди и сплавов этих металлов на медные детали наносят слой кадмия. Еще одно направление кадмирования — отделка различных декоративных деталей, в том числе мебельной фурнитуры. В этом случае гальваническая поверхность подвергается последующему хроматированию для придания ей золотистого оттенка.

Основным недостатком кадмирования, препятствующим его широкому применению, является высокая токсичность кадмия, которая особенно опасна тем, что он не выводится из организма и накапливается в нем до критической концентрации. Другой сдерживающий фактор — это дороговизна кадмирования (по сравнению с покрытием цинком и оловом).

По своим физико-химическим свойствам к кадмию ближе всего золото, которое к тому же безопасно для здоровья. Но это еще более дорогой металл.

Кадмирование

Главная » Архив библиотека » Прочее » Кадмирование Все операции, которым подвергаются детали до поступления в гальванический цех, оставляют следы на их поверхности в виде различных загрязнений.

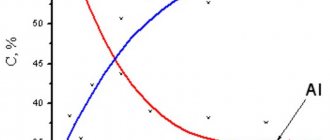

Толщиной даже в тысячные доли микрометра они резко снижают прочность сцепления покрытия с основным металлом, а при увеличении их толщины прочность сцепления падает почти в геометрической прогрессии. От качества очистки поверхности в значительной мере зависит и качество гальванических покрытий. Загрязнения на поверхности металла могут быть различными по своей природе и свойствам. Термическая окалина, продукты коррозии, сульфидные или оксидные пленки, возникающие в результате взаимодействия металла с окружающей средой и довольно прочно связанные с ним силами химического сродства, удаляются травлением, в процессе которого нарушается их химическая связь с металлом. Загрязнения в виде жиров, консервационных смазок, остатков полировочных паст, абразивов, охлаждающих эмульсий, связанные с металлом адгезионными силами, удаляются в процессе обезжиривания, разрушающего эти связи. Способ очистки деталей от жировых загрязнений определяется их природой. Жиры растительного или животного происхождения практически не растворяются в воде, но взаимодействует с растворами щелочей или солей щелочных металлов, образуя растворимые в воде мыла. Жиры минерального происхождения, к которым относятся минеральные масла, консистентные смазки, полировочные пасты и др. в воде также не растворяются. Поэтому для их удаления используют водные растворы поверхностно-активных веществ (ПАВ) или специальные органические растворители. 1. Свойства, область применения и состав электролита Кадмирование в отличие от цинкования нельзя осуществлять методом погружения в расплавленный металл, вследствие летучести кадмия при температуре 400° С с выделением вредных для здоровья паров. В промышленной атмосфере кадмий и кадмиевые покрытия корродируют со скоростью в 1,7—2 раза большей, чем скорость коррозии цинка и цинковых покрытий. Несмотря на то, что кадмий значительно дороже цинка тонкие кадмиевые покрытия применяют для защиты от коррозии и для придания поверхности красивого внешнего вида различным стальным деталям в авиации, для защиты от морской коррозии и др. Кадмированию подвергаются узлы из различных металлических деталей, например стальных и латунных, из алюминия и нержавеющей стали и т. п. в целях предупреждения или снижения электродвижущей силы работающих гальванических элементов. Электролитическое кадмирование из цианистых электролитов получило промышленное применение около 50 лет назад. В дальнейшем были предложены различные блескообразователи и методы последующей обработки кадмированных изделий в целях их осветления. Наиболее распространены цианистые кадмиевые электролиты, состоящие из щелочно-цианистого комплекса кадмия, свободного цианида натрия или калия, свободной щелочи и органической или неорганической добавки. Точный состав комплекса не установлен, его пишут в виде NaCd(CN)3 или Na2Cd(CN)4. Электролит можно готовить путем растворения в цианистом натрии окиси кадмия с таким расчетом, чтобы было достаточно свободного цианистого натрия, с добавлением необходимых добавок. Ниже приведены примерные составы электролита (г/л) для стационарной (I) и барабанной (II) ванн: Катодная плотность тока тем выше, чем больше концентрация кадмия в электролите. Оптимальную концентрацию соли выбирают в зависимости от емкости электролита, частоты загрузок и выгрузок, формы покрываемых изделий и связанного с ними количества уносимого электролита. Большую роль играет свободный цианид, который повышает электропроводность электролита и обеспечивает нормальное растворение анодов. Часто концентрацию свободного цианида поддерживают в пределах 60— 75 г/л. Внешний вид покрытий в известной мере зависит от отношения общего содержания цианида к содержанию металлического кадмия в электролите, которое стараются поддерживать в пределах 3,71-3,79. Концентрация щелочи обычно определяется вводимой в электролит окисью кадмия. Назначение ее сводится в основном к повышению электропроводности, что особенно существенно при покрытии изделий в барабанах. Следует избегать избытка щелочи, так как это приводит к сужению допустимых значений плотностей тока для получения блестящих покрытий. В электролиты кадмирования вводят блескообразователи как на органической, так и неорганической основе. Из органических блескообразователей заслуживают внимания продукты конденсации высокомолекулярных азотсодержащих соединений, пиперонал алюминия и некоторые сульфоновые кислоты. Другие запатентованные блескообразователи дают эффект только в разбавленных по кадмию электролитах. По мере повышения концентрации кадмия и увеличения плотности тока становится труднее получать гладкие, блестящие покрытия — необходимо ввести в электролит небольшие количества неорганических солей. Для этой цели применяют соли никеля или кобальта, причем никель в некоторых количествах соосаждается с кадмием при небольшой концентрации кадмия и щелочи в электролите. Соли кобальта дают такой же эффект, как соли никеля, но кобальт не соосаждается с кадмием. 2. Режим электролиза В зависимости от состава электролита, его температуры и интенсивности перемешивания можно применять плотность тока в интервалах 0,5-5 А/дм2. В среднем плотность тока поддерживают в пределах 1,5—2 А/дм2 при концентрации 20 г/л Cd и 3-4 А/дм2 при концентрации 40 г/л Cd. Анодная плотность тока, обеспечивающая постоянный состав электролита при обычно применяемом режиме, не должна превышать 2 А/дм2. Температуру чаще поддерживают в пределах 20—35° С, но в случае необходимости можно ее повышать. Выход по току меняется в пределах 85—98%; чаще его значения соответствуют 90—95%. Выход по току увеличивается по мере повышения концентрации кадмия в электролите, повышения температуры и интенсивности перемешивания. С увеличением содержания цианида и блескообразователя выход металла по току несколько снижается, а с увеличением содержания щелочи — незначительно повышается. Анодный выход по току практически равен 100%, за исключением случаев применения чрезмерно высоких плотностей тока (анодных) и чрезмерного снижения концентрации свободного цианида. Рассеивающая и кроющая способность цианистых кадмиевых электролитов имеют большое значение. При высоком содержании кадмия в электролите и заданной плотности тока рассеивающая способность падает при повышении температуры, а при заданной температуре рассеивающая способность улучшается при повышении средней плотности тока. Постоянство рассеивающей способности может быть достигнуто только при повышении плотности тока в соответствии с повышением температуры. Рассеивающая способность улучшается при высоком содержании свободного цианида в электролите и низком содержании металла. Удельное сопротивление цианистых кадмиевых электролитов невысокое, приблизительно 5,6 Ом*см. Кадмиевые электролиты чувствительны к ряду примесей, которые обесцвечивают покрытие. Наиболее вредные примеси — таллий, свинец, мышьяк, сурьма, олово, серебро. Эти примеси могут быть удалены при обработке электролита свежеосажденной кадмиевой губкой или цинковой пылью с последующей фильтрацией. Можно также прибегнуть к электролизу при низкой плотности тока. Катодные деполяризаторы (нитраты, хроматы) существенно снижают выход металла по току. В разбавленном электролите 1,6 г/л ΝΟ3 снижают его до 60% без видимого эффекта, а 40 г/л ΝΟ3 снижают выход по току до 30%, и блеск при этом несколько слабеет. Весьма незначительные количества CrО3 обусловливают отслаивание покрытия, а 0,5; 1,0 и 1,9 г/л CrO3 препятствуют равномерному покрытию поверхности, а выход по току с 95% соответственно снижается до 85, 22 и 1%. Некачественные покрытия могут быть удалены путем погружения в раствор, содержащий 120 г/л ΝΗ4ΝΟ3; от стали покрытия могут быть удалены анодно в растворе, содержащем 90 г/л NaCN и 15 г/л NaOH при 25° С и напряжении около 6 В или в пирофосфатном растворе. Как и во всех цианистых электролитах, в кадмиевых накапливаются карбонаты, которые при небольших концентрациях безвредны, но по мере накопления их удаляют методом «вымораживания» или при обработке сульфатом кальция. Аноды. Кадмирование в цианистых электролитах осуществляется с применением растворимых кадмиевых и нерастворимых стальных анодов. Литые кадмиевые аноды имеют следующий состав: Cd>99,9%; примесей % не более: 0,005 Ag+Pb+Sn; 0,0005 As+Sb+Tl. Аноды, полученные из подшипникового скрапа, обычно содержат больше допустимого количества серебра и олова, а также никеля и свинца. Эти примеси при высоких плотностях тока обусловливают неравномерное течение катодного процесса, а при низких плотностях образуется шлам, который оседает на поверхности покрываемых изделий, в результате чего получается грубое, пятнистое покрытие. Кривые анодной поляризации кадмия в цианистых электролитах напоминают кривые поляризации растворимых в цианистых растворах анодов других металлов. Вначале поляризация медленно повышается до 0,2— 0,3 В по мере повышения плотности тока; при этом аноды имеют нормальный серый цвет. В дальнейшем при весьма незначительном повышении плотности тока поляризация повышается до 2,6—3,2 В. При этом значении напряжения анод имеет черный порошкообразный или полированный блестящий вид; наблюдается слабое выделение кислорода. При дальнейшем повышении плотности тока анод покрывается белой солью, слой которой постепенно утолщается и начинается обильное выделение кислорода. При таком состоянии анод становится кислородным электродом и при дальнейшем повышении плотности тока поляризация растет очень медленно. Так как мы заинтересованы в растворении кадмиевых анодов со 100%-ным выходом по току, то визуально можем регулировать процесс по анодной плотности тока {поверхности анодов) и концентрации свободного цианида в электролите таким образом, чтобы аноды имели нормальный серый цвет. Особенно тщательно нужно следить за этим при кадмировании внутренних поверхностей трубок малого диаметра или значительных углублений. Анодный предельный ток в сильной степени зависит от содержания свободного цианида — избытка сверх того количества, которое связано с солью Na2Cd(CN)4. Увеличение содержания свободного цианида от 15 до 75 г/л в электролите с 19,5 г/л Cd и 14,3 г/л NaOH повышает предельный ток от 2 до 3 А/дм2. Повышение содержания карбоната от 0 до 150 г/л в электролите c 19,5 г/л Cd; 14,3 г/л NaOH и 60 г/л свободного NaCN снижает предельный ток от 3 до 2 А/дм2. Сильные окислители — хроматы, нитраты и др.— также приводят к резкому повышению анодной поляризации даже при незначительном содержании их в электролите. Перенапряжение кислорода на стали при плотности тока 0,0047 А/дм2 равно 0,49 В, а при 0,47 А/дм2 оно составляет 1,95 В против неполяризованного кадмиевого электрода в электролите, содержащем 19,5 г/л Cd и 15—75 г/л свободного NaCN; практически эти данные не зависят от содержания свободного цианида. Так как перенапряжение кислорода при данной плотности тока значительно выше, чем потенциал растворимого кадмиевого анода, то одновременное применение растворимых и нерастворимых анодов должно быть обеспечено индивидуальным анодным напряжением, контролируемым изолированными реостатами. Так как перенапряжение кислорода на полностью поляризованном кадмиевом аноде выше, чем на стали (3 против 2 В), то кадмиевый анод не может стать инертным, если он включен параллельно со стальным анодом. Это обстоятельство позволяет применять кадмиевые аноды в виде шаров и загружать стальные детали в качестве анодов (наряду с кадмиевыми) в барабаны. Необходимо избегать попадания в электролит хлор-ионов, так как они разъедают стальные аноды, что исключает возможность использования их в качестве промежуточных проводников. Когда через анодно-включенную сталь течет большой ток, поверхность окисляется и покрывается пленкой, напоминающей ржавчину. Эта пленка препятствует дальнейшему прохождению тока без повышения напряжения, поэтому ее необходимо периодически удалять с поверхности. Следует учесть то обстоятельство, что если использовать одни стальные аноды (без кадмиевых), то они окисляют цианид до карбоната. 3. Последующая обработка кадмированных изделий В некоторых случаях кадмированные изделия эксплуатируются в таком виде, в каком их выгружают из ванны, ограничиваясь промывкой в холодной и горячей воде и сушкой. Однако чаще изделия дополнительно обрабатывают в целях сообщения им красивого, блестящего вида. Для этого кадмированные изделия погружают в растворы кислот, содержащих окислители. Кадмиевое покрытие частично растворяется без выделения водорода, по-видимому, аналогично полуполяризованному кадмиевому аноду, при достаточно высоком потенциале для предупреждения от разъедания поверхности. С этой целью изделие погрузить можно в 0,5—1 % (по объему) азотной кислоты плотностью 1,4 или в смеси кислот с окислителями. Довольно часто применяют составы, смешивая 100 г/л CrО3 с 1 мл концентрированной серной кислоты (плотность 1,84) или 7% (по объему) 30%-ной перекиси водорода с 0,3% (по объему) концентрированной серной кислоты (плотности 1,84). Продолжительность пребывания изделия в этих растворах колеблется в пределах 2—30 с в зависимости от концентрации раствора. Хромовокислый раствор характеризуется высокой степенью пассивности, сообщаемой кадмию. Азотнокислый раствор имеет тот недостаток, что обработанные в нем кадмированные изделия покрываются пятнами, особенно мелкие, хранящиеся в небольшой таре. Подкисленный раствор перекиси водорода имеет то преимущество, что в процессе промывки на поверхности изделий не остается никаких пятен или других дефектов, связанных с этой обработкой. При любом методе последующей обработки необходима тщательная промывка. 4. Кислые кадмиевые электролиты Попытки внедрить в промышленность кислые электролиты для кадмирования не увенчались успехом. Покрытия из кислых электролитов имели крупную структуру, значительную пористость, плохо сцеплялись с основой, электролиты имели плохую рассеивающую способность. Поэтому для кадмирования единственными в промышленности стали цианистые электролиты. Давно известно, что высокопрочные стали после кадмирования в цианистых электролитах охрупчиваются и для борьбы с этим явлением, по данным многочисленных исследований, применяли нагрев. Однако не для всех марок стали это давало положительные результаты. Так, при прочности стали 16 000 кгс/см2 достаточно было 24-ч нагрева при температуре 175° С, в то время как при прочности стали 19 000 кгс/см2 разохрупчить ее не уда-лось ни при какой продолжительности нагрева. Высказано предположение, что в высокопрочных сталях водород, включающийся в процессе кадмирования в цианистых электролитах в покрытия и частично в основу, при температуре 175° С (при которой покрытие не пοвреждается) находится в необратимом состоянии. При сравнительных испытаниях кадмирования в кислых сульфатных, перхлоратных, сульфаматпых и фторборатных электролитах наиболее обнадеживающие результаты были получены в фторборатных электролитах по крайней мере с промышленной точки зрения.

Технология процесса

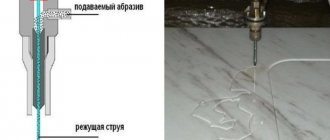

Процесс кадмирования помимо самой гальваники включает в себя несколько подготовительных технологических операций. Еще до попадания в гальванический цех детали очищают на абразивоструйных установках или в барабанных и вибрационных аппаратах. Следующим этапом очистки является химическое или электрохимическое травление в щелочном электролите, с помощью которого с поверхности удаляются ржавчина и другие окислы, а также производится обезжиривание. Далее при необходимости производится снятие окалины, для чего деталь сначала обрабатывается раствором соляной кислоты, а затем для удаления травильного шлама — раствором из смеси едкого натра, кальцинированной соды и ортофосфата натрия. Затем, после активирования в растворе соляной кислоты в течение нескольких минут, деталь промывается водой, сушится и отправляется на участок кадмирования.

Перед погружением в гальваническую ванну детали помещаются на специальную оснастку: крюки, рамки, корзины. Хотя при кадмировании скорость осаждения во многом зависит от типа используемого электролита, все же главным образом она определяется плотностью тока. После гальванической обработки деталь осветляют в растворе хромового ангидрида, а затем, если это предусмотрено техническими условиями, пассивируют (хроматируют), погружая на некоторое время в раствор солей хрома. Хроматирование усиливает защитные свойства поверхностного слоя, т. к. в хромовокислых растворах происходит частичное замещение кадмия более твердым хромом. При этом поверхность детали приобретает красивый цвет: от радужного до различных оттенков золотистого и коричневого. Оттенок и насыщенность цвета зависят от состава применяемого раствора и времени обработки.

Кадмирование деталей может использоваться в сочетании с другими видами гальванических покрытий для усиления их защитных возможностей или придания особых механических свойств. Кадмий применяют в качестве подслоя при гальваническом цинковании для повышения коррозионной стойкости поверхности деталей. С этой же целью кадмирование может выполняться поверх медных и никелевых гальванических покрытий.

Нанесение на кадмиевое покрытие олова улучшает его качества при пайке, а также повышает пластичность в резьбовых соединениях.

Оксидирование крепежа

Оксидирование — создание на поверхности металлического крепежа или детали своеобразной пленки из окисленных материалов. Оксидное покрытие по уровню защиты от коррозии, адгезионным характеристикам и другим параметрам сопоставимо с фосфатным. В зависимости от особенностей производства оксидированные изделия могут иметь различные оттенки: от глубокого серого до глянцевого черного.

Крепежные детали, защищенные методом фосфатирования или оксидирования, используются преимущественно в простых условиях, когда нет чрезмерно агрессивной среды. Если детали дополнительно промаслены или гидрофобизированы, то их можно применять в более жестких условиях. Чтобы применять их в максимально сложной среде, нужно вдобавок окрасить, обеспечив наибольшую степень защиты.

Состав ванны

Гальваническое оборудование, используемое при кадмировании, не имеет каких-либо особенностей и ничем не отличается от установок для других видов гальваники. Как правило, это прямоугольные пропиленовые сосуды, размеры которых зависят от габаритов деталей и производительности процесса. В состав активной ванны, кроме самой емкости, обычно входят:

- устройства подачи и откачки электролита и промывочной воды с системой фильтрации;

- электрооборудование для регулирования и подачи катодного тока;

- нагревательные элементы для подогрева электролита, система охлаждения и температурные датчики;

- ложементы и штанги для подвески деталей с устройством качания;

- механизм перемешивания электролита;

- трапы для обслуживания, ограждения и крышки.

Основные группы электролитов для кадмирования — это цианистые, пирофосфатные, аммиакатные и кислые (сульфатные и фторборатные). Первые более стабильны и в общих случаях обеспечивают лучшее качество покрытия, поэтому более распространены. В состав электролита помимо вещества, содержащего кадмий, входит до десятка разных компонентов. По этой причине внутри основных групп существует множество разновидностей, каждая из которых имеет собственную технологическую направленность и особенные характеристики.

Некоторые народные умельцы осуществляют кадмирование деталей в своих домашних мастерских. Это действительно опасное занятие или же оно не несет угроз здоровью при соблюдении предписанных мер предосторожности? А что вы думаете по этому поводу? Поделитесь, пожалуйста, своим мнением в комментариях к этой статье.