Точечный метод контактной сварки арматуры применяют при сборке каркасов для ЖБИ, изготовлении сеток из прутка. Технология основана на принципе преобразования кинетической энергии тока в тепловую, металл соединяют без применения присадок. Оборудование для контактно-точечной сварки делают самостоятельно на базе имеющихся сварочных аппаратов. Для производства армирующих сеток в промышленных масштабах используют автоматы. Режим рабочего тока выбирают под арматуру, учитывают вид сплава, толщину прутка.

Преимущества и недостатки метода

Как у любого другого способа горячего соединения металла, у контактно-точечного метода есть ряд преимуществ:

- высокая производительность, особенно при использовании автоматов;

- низкий выход брака, образуются качественные однородные соединения;

- шов получается прочный, выносит нагрузку на изгиб, кручение;

- не нужны расходные материалы для наплавки, диффузионный слой образуется при расплаве прутка;

- работы проводят в любом пространственном положении;

- оборудование бывает двух типов: стационарное и переносное;

- регулируя параметры рабочего тока, подбирают режим для любого вида прутков:

- не создаются остаточные напряжения в металле.

Наряду с достоинствами, у метода имеются недостатки:

- подготовительный этап занимает много времени – предъявляются особые требования к зоне контакта с электродами;

- необходимо прикладывать физические усилия;

- большой расход электроэнергии;

- нужен мощный источник тока;

- при работе ручным оборудованием задействованы обе руки, сила сжатия ограничена физическим возможностями сварщика.

Варианты ванной сварки

На практике применяется три способа:

- Полуавтоматический (в керамической форме).

- Одно-, трехфазной электродугой с использованием стальной скобы (ручной вариант).

- Автоматический ванно-шлаковый (в медной форме).

Наиболее экономичным считается вариант, при котором накладки при соединении стержней не используются. Дело в том, что на их изготовление необходимо затратить определенное время и металл. При отсутствии накладок, кроме того, обеспечивается компактное соединение.

Способы контактной сварки арматуры

Сначала несколько слов о сути сварочного процесса. Ток подается в рабочую зону по контактным неплавящимся электродам, пруток располагают между ними. Когда электрическая цепь замыкается, возникает электрическая дуга, она в считанные секунды нагревает металл. Зона воздействия ограничена площадью электродов.

Метод контактной сварки основан на высоком сопротивлении арматуры и принципе преобразования кинетической энергии электронов в тепловую. Контактные электроды делают из цветных металлов, имеющих низкое сопротивление, поэтому в процессе работы они не нагреваются. При сжимании контактов диффузный слой уплотняется, для соединения толстой арматуры применяют специальные рычажные или пневмоприводы.

Применяемое оборудование

Переносные сварочные аппараты делают на основе имеющегося сварочного аппарата большой мощности. В качестве вторичной обмотки используют витки медного кабеля. Контакты сжимаются рычажным устройством по типу клещей. Выносные рычаги для сварки арматуры удлиняют, чтобы увеличить давление на рабочую зону.

Клещи для сварки бывают двух видов:

- стационарные, когда один из рычагов плотно закрепляют на горизонтальной платформе или рабочем столе;

- подвесные, когда рычаг крепится вертикально;

- переносные, оба рычага свободны, подвижность оборудования ограничивается длиной провода.

Модульные машины или станки устроены сложнее, предусмотрен охлаждающий контур, автоматическая подача прутка, есть дополнительные функции, возможна установка сразу нескольких электродов.

Ванная сварка арматуры

Этот метод используется, как правило, для соединения:

- Арматурных изделий большого диаметра (2-10 см).

- Стыков прутков, расположенных в несколько рядов в железобетонных конструкциях.

- Стыков фланцев, изготовленных из стальных полос с большим сечением.

Прекрасно подходит этот метод сварки арматуры для фундамента и других крупных железобетонных изделий, сложных каркасов при сооружении разных зданий. Он обеспечивает сохранение прочности параметров и жесткости конструкции по всей длине. Такая сварка арматуры позволяет создать единый силовой каркас.

Соединение может выполняться как горизонтально, так и вертикально. Ванную сварку арматуры колонн и других вертикальных изделий можно, таким образом, осуществить без их перемещения и приведения в горизонтальное положение.

Еще одно преимущество состоит в том, что для выполнения соединения используются стандартные приспособления, как при электродуговой сварке.

Режимы точечной сварки арматуры

Выделяют два основных режима: жесткий и мягкий. О каждом стоит сказать подробнее.

- Точечная сварка на мягком режиме обеспечивает медленный прогрев контактной зоны. Максимальная плотность тока не превышает 100 А/мм2, скорость тока поддерживается в пределах от 1,5 до 3 секунд в зависимости от диаметра стержня. При мягком режиме используют оборудование большой мощности, электрическая сеть при работе «проседает» меньше. Снижен риск возникновения остаточных напряжений. При нагреве не изменяются свойства стали – не возникает эффекта закалки. Метод применяется для холоднотянутых арматурных стержней.

- Жесткий режим предусматривает работу на плотном токе, от 120 до 300 А на единицу площади. Скорость воздействия, соответственно, ниже, чем при мягком режиме: от 0,1 до 1,5 секунд. При таком методе возникает эффект закалки, поэтому на жестком режиме варят только горячекатанные прутки, которые прогревались в процессе изготовления.

Суть метода

Перед непосредственной сваркой к пруткам присоединяют (приваривают) стальную форму. В ней формируют ванну с расплавленным материалом. Для этого используется электродуга. Торцы прутков под высокой температурой плавятся. Это приводит к созданию одной ванны материала шва.

Перед сваркой арматуры торцы и поверхности прутков зачищаются. С них удаляют окалину, коррозию, грязь. Для этого используется жесткая щетка со стальными щетинками.

После очистки прутки размещают соосно. Между торцами должен быть зазор. Его размер – меньше 1,5 диаметров стержней.

При сварке арматуры колонн в качестве формующего элемента выступает листовая штампованная форма. Она прикрепляется к нижней части сваркой без использования присадок. Заплавление стыка по всей площади сечения производится посредством выполнения колебательных постепенных движений электродом. Относительно осей прутков такие движения производятся перпендикулярно.

Шлаковый излишек удаляется с помощью черпака. Затем конец верхнего прута присоединяют к концу нижнего, после чего направляют металл в форму.

Шлак выпускается из формы через специальное отверстие, которое прожигают электродом. После завершения соединения стержней его заваривают.

Технология сварки

- Подготовительный этап. Перед контактной сваркой арматуры важно правильно подготовить прутки. Места контактов зачищают до металлического блеска, затем обезжиривают. От качества подготовки поверхности зависит прочность шва. На поверхности не должно быть следов краски, масла, ржавчины. Даже после обработки металла резаком требуется зачистка металлической щеткой.

- Выбор режима работы. В зависимости от марки арматуры настраивают рабочие параметры тока, чтобы не допустить дефектов сваривания. Определяют временные интервалы воздействия, силу зажима арматуры. При работе с прутками тоньше 5 мм важно не пережать зону контакта.

- Процесс сварки. Уложенную встык арматуру помещают между электродными контактами. Сжимают в зоне будущего шва, только потом включают питание. В процессе нагрева электроды продолжают сжимать, чтобы обеспечить взаимодиффузию.

- После окончания работ проводят контроль качества соединения. Если есть необходимость, арматуру проваривают еще раз с другими параметрами тока.

При работе важно соблюдать технику безопасности, щиток надевать не нужно, но защитные очки нужны обязательно. Оборудование заземляют, руки изолируют рукавицами. Проверяют прочность крепления стационарных установок. Перед работой проверяют качество изоляции кабеля. При нагревании выделяются вредные компоненты, необходимо предусмотреть вентиляцию.

Контактно-точечный метод сварки арматуры – самый экономичный и простой. Не требует расходных материалов. Зона контакта создается за счет внутреннего разогрева металла электрической дугой. Скорость проведения работ – высокая, но плотность соединения органичена силой сдавливания электродов.

Технология

Число перекрещивающихся стержней, оплавляемых одновременно, должно составлять не более четырех. Самая высокая прочность сварных точек достигается при соединении двух прутков.

Технологический процесс точечной сварки арматуры включает:

- выбор режима;

- выправка стержней;

- подготовка поверхности прутков;

- сборка элементов под сварку;

- сварочный процесс;

- обработка;

- контроль качества.

Режимы сварки

К параметрам режима относятся:

- сварочный ток;

- размеры контактной поверхности электродов;

- усилие сжатия прутков электродами машины.

Режимы процесса условно подразделяют на жесткий и мягкий.

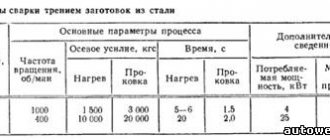

Жесткий

Для жесткого режима характерно:

- непродолжительность протекания сварочного тока большой плотности (120-360 а/мм2);

- кратковременный нагрев свариваемого материала.

Жесткий режим применяют для сплавления арматуры малого диаметра:

- круглых стержней с плоскими включениями сортового проката;

- гладких прутков с прутками периодического профиля;

- холоднообработанной арматуры.

Преимущества жесткого режима:

- уменьшение времени на рабочий процесс;

- повышение производительности.

К недостаткам относятся:

- повышенная рабочая мощность;

- сетевые нагрузки.

Мягкий

Этот режим используется для соединения прутков большого диаметра. Длительность протекания тока – большая, плотность – маленькая (80-160 а/мм2). Нагрев заготовок происходит плавно.

Положительные черты:

- небольшое количество потребляемой мощности;

- недорогое оборудование.

Недостатками считаются снижение производительности труда, увеличение расхода электроэнергии, пережог или перегрев металла ядра.

При сварке арматуры разного сечения режим процесса определяется по стержню наибольшего диаметра. Если условия работы не соответствуют заявленным, режим подбирается опытным путем.

Схема точечной сварки

Подготовка арматуры

Для обеспечения прилегания друг к другу в зоне контакта прутки перед соединением выправляют. Затем проводят зачистку их поверхности в точках перекрещивания до чистого металла.

Способ подготовки поверхности зависит от материала стержня, состояния его поверхности. Удаляют загрязнения, пленку, ржавчину.

Следующий этап – сборка под сварку. Прутки укладывают между электродами и фиксируют в нужном положении, плотно прижимая.

Процесс соединения

Алгоритм контактной точечной сварки арматуры состоит из этапов:

- Подготовленные стержни укладываются в заданном положении между электродами контактной машины и плотно прижимаются в точке соединения.

- В зону контакта подается питание и происходит нагрев металла до состояния пластичности. Прижатие способствует созданию уплотняющего пояса в свариваемой точке, что не позволяет металлу растекаться.

- В результате совершения усилия сжатия электродов происходит сварка арматуры.

Имеется два способа – непрерывным и прерывистым оплавлением. Аппаратами для контактной сварки поддерживаются оба режима.

Непрерывный метод заключается в постоянном воздействии тепла, расплавляющего торцы прутков. Концы оплавляются до получения сварного соединения. Способ используется для соединения арматуры класса А1 и подходит для изделий, не подверженных упрочнениям.

Прерывистое оплавление подразумевает непостоянное воздействие дуги. Метод применяют для соединения прутков, обработанных способом горячего проката.