, м,

где — удельное электросопротивление при 20°С, мкОм·м, — относительная магнитная проницаемость материала, f – частота тока, кГц.

При сильном проявлении поверхностного эффекта ток по центральной части проводника практически не течет, что приводит к увеличению активного сопротивления и усилению нагрева проводника.

Эффект близости заключается в перераспределении линий тока, протекающих в соседних проводниках, вследствие их взаимного влияния. Это явление имеет место только в случае достаточно сильного проявления поверхностного эффекта, т.е. при условии, что глубина проникновения тока достаточно мала по сравнению с поперечными размерами проводника и поперечное сечение проводника лишь частично занято током.

Если проводник с током высокой частоты (индуктор) расположить над проводящей пластиной, то максимальная плотность тока в пластине будет под индуктором. Ток на поверхности пластины будет как бы следовать за индуктором. Это явление позволяет управлять распределением тока в свариваемых телах и играет большую роль при высокочастотной сварке.

Высокочастотная сварка пластмасс

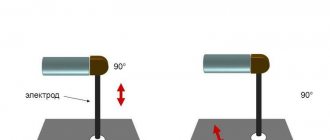

Сварку пластмасс производят по двум схемам: прессовой и роликовой. При первом способе электроды по своей конфигурации совпадают с размерами сварного шва. То есть, все участки шва свариваются за один раз. При этом электроды служат не только для подвода энергии, но и выполняют роль пресса. Таким способом можно получить любой тип стыка – встык, внахлест, и другие.

Когда нужно сварить тонкую синтетическую пленку, используют точечные электроды, которые подаются специальным механизмом с определенным шагом. Второй способ – с помощью роликов, вращающихся в разных направлениях. Одни из них является выводом для генератора высокой частоты, а второй заземляется. Пластмасса прокатывается между ними и происходит сварка. В результате можно получить длинный и непрерывный шов.

У этого метода есть недостаток: при большой скорости сварки шов выходит из-под роликов в нагретом состоянии и если материал большой толщины, то возникает деформация.

Также под роликами сложно создать хорошую электрическую емкость. Из-за недостатков роликовый способ применяют только для сварки тонкой пленки.

Самая оптимальная эффективность при сварке пленки толщиной 100 мкм. Для сварки пластмасс используют целый спектр генераторов с разными мощностями от 1,6 до 10 кВт. Но неизменной остается частота, при которой происходит сварка пластмассы – он равна 27,12 МГц. Это стандарт, который не должен изменяться.

14.2. Методы подвода тока при высокочастотной сварке.

При высокочастотной сварке можно выделить два механизма нагрева свариваемых поверхностей: автоконцентрацию тока и принудительную концентрацию тока.

При автоконцентрации тока по каждой из свариваемых поверхностей пропускают токи, направление которых в каждый момент времени противоположны один другому. За счет эффекта близости происходит самоконцентрация тока на свариваемых поверхностях, причем эта самоконцентрация проявляется тем сильнее, чем ближе между собой свариваемые поверхности и выше частота тока. Этот способ наиболее просто реализуется при непрерывном движении свариваемых кромок, сходящихся под некоторым углом.

При принудительной концентрации тока пропускание через индуктирующий провод тока высокой частоты вызывает в нагреваемых изделиях возникновение тока, противоположного по фазе току индуктора. Вследствие эффекта близости индуктированный ток будет протекать по зоне, определяемой конструкцией и расположением индуктора.

На описанных принципах нагрева свариваемых поверхностей базируются все методы подвода тока при высокочастотной сварке:

1) Кондуктивный токоподвод при непрерывной высокочастотной стыковой сварке наиболее широко применяется при производстве электросварных труб.

Виды и группы

Высокочастотная сварка в зависимости от способа передачи энергии кромкам классифицируется на виды:

- Контактный. На свариваемые кромки накладываются контакты, к которым подводится ток высокой частоты.

- Индукционный. Нагревание происходит с помощью индуктора, при протекании через который переменного тока возникает магнитное поле. При помещении металлической детали в середину индуктора переменным магнитным потоком будет вызван индукционный ток, и выполнено нагревание в заданной зоне.

Процессы сварки ТВЧ подразделяются на 3 группы:

- Давлением с оплавлением. Механизм заключается в предварительном нагреве соединяемых поверхностей и их местного расплавления. Расплавленный материал удаляется из сварочной зоны при осадке. Шов образуется между деталями в твердом состоянии.

- Давлением без оплавления. Свариваемые поверхности предварительно нагреваются до температуры, значение которой ниже точки плавления металла, подвергаемого процессу.

- Плавлением без давления. Нагрев элементов осуществляется до оплавления. Сварная ванна металла застывает, шов образуется без приложения давления.

Сварка токами высокой частоты

Соударение метаемой пластины и основания сопровождается пластической деформацией, вызывающей местный нагрев поверхностных слоев металла. В результате деформации и нагрева развиваются физический контакт, активация свариваемых поверхностей и образуются соединения.

Исследование пластической деформации в зоне соударения по искажению координатной сетки показало, что прочное соединение образуется только там, где соударение сопровождается взаимным сдвигом поверхностных слоев метаемой пластины и основания. Там же, где взаимный сдвиг отсутствовал, и в частности в зоне инициирования взрыва, прочного соединения не было получено. Очевидно, что «лобовой» удар метаемой пластины в основание без тангенциальной составляющей скорости и сдвиговой деформации в зоне соединения не приводит к сварке.

Соединяемые поверхности перед сваркой должны быть чистыми (в особенности по органическим загрязнениям), так как ни действие кумулятивной струи, ни вакуумная сдвиговая деформация при соударении полностью не исключают вредного влияния таких загрязнений.

Сварка взрывом дает возможность сваривать практически любые металлы. Однако последующий нагрев сваренных заготовок может вызвать интенсивную диффузию в зоне соединения и образование интерметаллидных фаз. Последнее приводит к снижению прочности соединения, которая при достаточно высоких температурах может снизиться практически до нуля. Для предотвращения этих явлений сварку взрывом проводят через промежуточные прослойки из металлов, не образующих химических соединений со свариваемыми материалами. Например, при сварке титана со сталью используют в качестве промежуточного материала ниобий, ванадий или тантал.

Сварка взрывом применяется для плакирования стержней и труб, внутренних поверхностей цилиндров и цилиндрических изделий (рис. 3.51). При плакировании стержней трубу 1 (рис. 3.52, а) устанавливают с зазором на стержень 2. Внутреннюю поверхность трубы и наружную поверхность стержня механически обрабатывают и обезжиривают.

Рис. 3.51. Плакированный взрывом подпятник пресса

На наружную поверхность трубы помещают заряд взрывчатого вещества 3, инициирование которого производят по всему сечению одновременно так, чтобы взрыв распределялся по заряду нормально его оси. Для создания такого фронта используют конус из ВВ с детонатором 4 в его вершине. Для изоляции зазора от продуктов детонации и центрирования трубы относительно стержня в верхней ее части устанавливается металлический конус 5. В случае плакирования трубных заготовок 6 внутрь их устанавливается стержень 2. Толщина плакирующей трубы может быть от 0,5 до 15 мм, а диаметр теоретически не ограничивается.

При плакировании внутренних поверхностей используется схема, показанная на рис. 3.52, б. Она предусматривает размещение плакируемой трубы 1 в массивной матрице 2. Внутрь трубы 1 с зазором устанавливают плакирующую трубу 3 с зарядом ВВ 4, инициируемого детонатором 5. Для внутреннего плакирования крупногабаритных труб и цилиндрических изделий ответственного назначения применяют вместо массивной матрицы 2 дополнительный заряд, расположенный на наружной поверхности плакируемого цилиндра и взрываемый одновременно с внутренним зарядом.

Рис. 3.52. Схема плакирования взрывом стержня (а) и внутренней поверхности трубы (б)

Магнитно-импульсная сварка

Магнитно-импульсная обработка металлов основывается на использовании сил электромеханического взаимодействия между вихревыми токами, наведенными в стенках обрабатываемой детали при пересечении их силовыми магнитными линиями импульсного магнитного поля, и самим магнитным потоком. При этом электрическая энергия непосредственно преобразуется в механическую, и импульс давления магнитного поля действует непосредственно на заготовку без участия какой-либо передающей среды.

В установку для магнитно-импульсной сварки (рис. 3.53) входят: зарядное устройство 1, состоящее из высоковольтного трансформатора и выпрямителя; коммутирующее устройство 3, включающееся при подаче поджигающего импульса на вспомогательный электрод и вызывающее разряд батареи высоковольтных конденсаторов 2 на индуктор 4. Свариваемые детали 5 и 6 устанавливают внахлестку под углом а одна к другой с зазором б между ними. Индуктор 4 устанавливают на поверхности, противоположной свариваемой. Для предотвращения перемещения при сварке деталь 6 жестко закрепляют в опоре 7. Закрепление детали 5 должно обеспечить перемещение ее свариваемого конца в направлении детали 6.

При разрядке батареи конденсаторов в зазоре между индуктором и заготовкой возникает сильное магнитное поле, индуктирующее в этой заготовке ток. Взаимодействие тока индуктора с индуктированным током в заготовке приводит к возникновению сил отталкивания между индуктором 4 и деталью 5, вследствие чего деталь 5 с большой скоростью перемещается от индуктора в направлении неподвижной детали 6. При соударении в зоне контакта развиваются высокие давления и образуется сварное соединение.

Рис. 3.53. Принципиальная схема магнитно-импульсной сварки

При магнитно-импульсной сварке давление на метаемый элемент передается мгновенно (со скоростью распространения магнитного поля), и движение сообщается не отдельным участкам, как при сварке взрывом, а всей метаемой детали. Для обеспечения последовательного перемещения зоны контакта при сварке детали устанавливают свариваемыми поверхностями под углом одна к другой, метаемую деталь перед сваркой обрабатывают «на ус». Соединение, как и при сварке взрывом, образуется в результате косого соударения свариваемых поверхностей. При этом создаются условия для очистки свариваемых поверхностей от оксидов и загрязнений кумулятивной струей и для интенсивной пластической деформации поверхностей металла с образованием между ними металлических связей.

Формирование сварного соединения возможно и между параллельно расположенными поверхностями. При этом вследствие рассеяния магнитного поля на концах индуктора распределение давления вдоль образующей метаемого элемента неравномерное — меньше по концам и больше в средней части. При таком нагружении первоначально прямолинейный метаемый элемент, перемещаясь к моменту встречи с неподвижной деталью, становится выпуклым, и плоское соударение переходит в косое, распространяющееся в общем случае в двух противоположных направлениях от зоны начального контакта.

Существуют три основные схемы магнитно-импульсной сварки: обжатием трубчатых заготовок с применением индуктора, охватывающего заготовку (рис. 3.54, а, б, в); раздачей трубчатых заготовок с применением индуктора, помещенного внутрь заготовки (рис. 3.54, г, д, е); деформированием листовых заготовок плоским индуктором (см. рис. 3.53). Для предотвращения деформации тонкостенных элементов в процессе сварки внутрь трубы 1 (рис. 3.54, а, б, в) вставляют металлическую оправку, удаляемую после сварки.

Действие импульсного магнитного поля на метаемый элемент зависит главным образом от длины и числа витков индуктора, напряжения разряда, емкости батареи конденсаторов, энергии разряда, индуктивности и активного сопротивления разрядного контура, площади внутренней поверхности индуктора в поперечном сечении.

Рис. 3.54. Схемы осуществления магнитно-импульсной сварки: 1,2 — свариваемые заготовки; 3 — индуктор

Целесообразно применение этого способа для получения всевозможных соединений трубчатых деталей между собой и с другими деталями, а также плоских деталей по наружному и внутреннему контуру. Магнитно-импульсным способом можно сваривать практически любые материалы в однородном и разнородном сочетаниях. Диапазон толщин метаемых деталей составляет 0,5—2,5 мм (рис. 3.55).

Рис. 3.55. Изделия, полученные магнитно-импульсной сваркой

Одна из основных проблем расширения области применения магнитно-импульсной сварки — получение сильных импульсных магнитных полей при высокой стойкости индуктора. Для разрешения этой проблемы необходимо создание новых и совершенствование существующих конструкций индукторов, применение высокопрочных материалов как для токопроводов, так и для элементов механического усиления, разработка новых схем магнитно-импульсных установок.

Ультразвуковая сварка

Соединение при этом способе сварки образуется под действием ультразвуковых колебаний (частотой 20-40 кГц) и сжимающих давлений, приложенных к свариваемым деталям.

Ультразвуковые колебания в сварочных установках получают следующим образом. Ток от ультразвукового генератора (УЗГ) подаётся на обмотку магнитострикционного преобразователя (вибратора), который собран из пластин толщиной 0,1-0,2 мм (рис. 1). Материал, из которого они изготовлены, способен изменять свои геометрические размеры под действием переменного магнитного поля.

Если магнитное поле направлено вдоль пакета пластин, то любые его изменения приводят к укорочению или удлинению магнитостриктора, что обеспечивает преобразование высокочастотных электрических колебаний в механические той же частоты.

Вибратор соединяется припоем (или клеем) с волноводом или концентратором (инструментом), который может усиливать амплитуду колебаний. Волноводы цилиндрической формы передают колебания, не изменяя их амплитуды, в то время как ступенчатые, конические концентраторы усиливают колебания. Размеры и форму концентратора рассчитывают с учётом необходимого коэффициента усиления. Как правило, достаточен коэффициент 5, обеспечивающий амплитуду колебаний рабочего выступа при холостом ходе 20-30 мкм. Размеры волноводной системы подбирают так, чтобы в зоне сварки амплитуды колебаний были максимальными (кривая упругих колебаний, рис. 1).

Рис. 1. Схема ультразвуковой сварки: 1 — акустический узел; 2 — инструмент (волновод); 3 — регулировочный винт опоры; 4 — свариваемые детали; 5 — вибратор; 6 — кожух

При этом методе сварки колебательные движения ультразвуковой частоты разрушают неровности поверхности (рис. 2) и оксидный слой. Совместное воздействие на соединяемые детали механических колебаний и относительно небольшого давления сварочного волновода-инструмента обеспечивает течение металла в зоне соединяемых поверхностей без внешнего подвода теплоты. В результате трения, вызванного возвратно-поступательным движением сжатых контактирующих поверхностей, нагреваются поверхностные слои материалов. Однако трение — не доминирующий источник теплоты при сварке, например, металлов, но его вклад в образование сварного соединения является существенным. Ультразвуковая сварка может применяться для соединения металла небольших толщин, широко применяется для сварки полимерных материалов. При сварке полимеров ультразвуковые колебания подаются волноводом перпендикулярно к соединяемым поверхностям, и под их воздействием возникает интенсивная диффузия — перемещение макромолекул из одной соединяемой части в другую.

Рис. 2. Профиль поверхности: а — двух собранных медных деталей перед ультразвуковой сваркой; б — нижней детали после воздействия ультразвука

Разработан процесс сварки костных тканей в живом организме, основанный на свойстве ультразвука ускорять процесс полимеризации некоторых мономеров. Так, циакрин, представляющий собой этиловый эфир цианакриловой кислоты, под действием ультразвука образует твёрдый полимер в течение десятков секунд, в то время как без ультразвука процесс полимеризации идёт несколько часов. Это явление и легло в основу соединения, или сварки, обломков костной ткани с помощью циакрина, смешанного с костной стружкой. Циакрин затвердевает и прочно соединяется с костной тканью, проникая в её капилляры под действием ультразвуковых колебаний. В результате получается прочное соединение отдельных частей кости.

Ультразвуковая сварка позволяет решить проблему присоединения к кристаллам кремния полупроводниковых приборов алюминиевых проводников-выводов, которыми осуществляется подключение приборов к внешним электрическим цепям. Диапазон геометрических размеров контактных площадок полупроводниковых приборов очень широк — от нескольких микрометров у интегральных схем и дискретных транзисторов до 400-700 мкм у мощных транзисторов и диодов. Присоединение выводов — наиболее трудоёмкая операция во всём цикле изготовления приборов.

Разработано несколько вариантов ультразвуковой сварки кристаллов с выводами: с использованием продольной, поперечной, продольно-поперечной колебательных систем (рис. 3).

Рис. 3. Схемы выполнения процесса ультразвуковой сварки с использованием продольной (а, 6) и продольно-поперечной (в, г) колебательных систем

Сварка прокаткой

Сварка прокаткой

— высокопроизводительный технологический процесс получения биметаллов как из разнородных металлов, так и из металлов, близких по химическому составу, но отличающихся по свойствам. Этот процесс применяется для производства листов, полос, лент, фасонных профилей, прутков, проволоки. Соединение компонентов биметалла происходит при их совместной горячей или холодной пластической деформации, осуществляемой в прокатных станах в вакууме или на воздухе.

Исходной заготовкой для получения биметалла служит пакет, состоящий из двух различных слоев металла в виде слябов и пластин. Обычно применяют одинарные пакеты — для получения одного листа биметалла (рис. 3.64, а), двойные симметричные пакеты — для получения двух листов биметалла (рис. 3.64, б) и тройные пакеты -для получения трех листов биметалла, два из которых двухслойные, а один трехслойный (рис. 3.64, е).

Рис. 3.64. Конструкции пакетов для сварки прокаткой: 1 — основной слой; 2 — плакирующий слой; 3 — разделительный слой; 4 — технологическая планка; 5 — сварной шов

Так как надежное соединение слоев обеспечивается при 5—7-кратном обжатии, для получения биметаллического листа толщиной 25 мм исходная толщина пакета должна составлять не менее 250-350 мм. Ширина слябов, применяемых для основного слоя при производстве двухслойных коррозионно-стойких листов из стали, обычно составляет 700-1200 мм, а длина 1700-2500 мм. Слябы основного слоя из углеродистой и низколегированной стали подвергают правке на прессе и механической обработке по свариваемой поверхности с последующими обезжириванием, промывкой и сушкой. Одновременно подготавливают пластины плакирующего слоя.

Для уменьшения степени окисления поверхностей заготовок при их нагреве перед сваркой прокаткой пакеты герметизируют сварным швом по периметру, а в ряде случаев сварку производят в защитной атмосфере (вакууме или инертном газе).

Перед прокаткой пакеты нагревают в нагревательных шахтных или камерных печах. Температура нагрева, например, пакетов из углеродистой и коррозионно-стойких сталей составляет 1200-1250 °С.

При получении биметаллических листов с покрытием из активных металлов (например, титана) используют герметичную конструкцию пакета с размещенным внутри него пирофорным материалом церием, который при нагреве пакета сгорает и связывает кислород окружающей среды. Надежное соединение в процессе горячей прокатки легко окисляющихся металлов достигается на вакуумных прокатных станах. Пакеты прокатывают (рис. 3.65) на обычных прокатных станах для получения однослойных листов аналогичных размеров.

Рис. 3.65. Схема сварки прокаткой

Холодную сварку прокаткой применяют для получения двух- или трехслойных биметаллов, состоящих из стальной основы и плакирующих слоев из цветных металлов, например сталь + медь, сталь + латунь, медь + алюминий, алюминий + титан, алюминий + сталь + алюминий. Для получения доброкачественного соединения слоев в биметалле требуется значительная деформация при сварке прокаткой и чистота соединяемых поверхностей, причем особенно важно отсутствие органических веществ.

При сварке прокаткой соединение образуется в условиях принудительного деформирования и малой длительности взаимодействия. Вначале происходит смятие микронеровностей и увеличение контактных поверхностей из-за значительной вытяжки, приводящей к утонению и частичному разрушению оксидных пленок. В отдельных местах контактирования между свариваемыми поверхностями образуются участки схватывания, между которыми остаются полости, содержащие газы. Возможность дальнейшего увеличения числа и площади участков схватывания определяется развитием процесса адсорбции остаточных газов металлом. При дополнительной пластической деформации по мере поглощения газа металлом участки схватывания расширяются, формируются зоны взаимодействия, граница соединения превращается в непрерывную межфазную границу.

Образование соединения заканчивается схватыванием контактных поверхностей и релаксацией напряжений в той мере, в какой это необходимо для сохранени

Диффузионная сварка

Отличительная особенность диффузионной сварки от других способов сварки давлением — относительно высокие температуры нагрева (0,5-0,7 Тпл) и сравнительно низкие удельные сжимающие давления (0,5-0 МПа) при изотермической выдержке от нескольких минут до нескольких часов.

Формирование диффузионного соединения определяется такими физико-химическими процессами, протекающими при сварке, как взаимодействие нагретого металла с газами окружающей среды, очистка свариваемых поверхностей от оксидов, развитие высокотемпературной ползучести и рекристаллизации. В большинстве случаев это диффузионные, термически активируемые процессы.

Для уменьшения скорости окисления свариваемых заготовок и создания условий очистки контактных поверхностей от оксидов при сварке могут быть применены газы-восстановители, расплавы солей, флюсы, обмазки, но в большинстве случаев используют вакуум или инертные газы.

Очистка поверхностей металлов от оксидов может происходить в результате развития процессов сублимации и диссоциации оксидов, растворения оксидов за счет диффузии кислорода в металл (ионов металла в оксид), восстановления оксидов элементами-раскислителями, содержащимися в сплаве и диффундирующими при нагреве к границе раздела металл — оксид. Расчет и эксперимент показывают, что, например, на стали оксиды удаляются наиболее интенсивно путем их восстановления углеродом, а на титане — за счет растворения кислорода в металле.

Сближение свариваемых поверхностей происходит в первую очередь в результате пластической деформации микровыступов и приповерхностных слоев, обусловленной приложением внешних сжимающих напряжений и нагревом металла. В процессе деформации свариваемых поверхностей, свободных от оксидов, происходит их активация, и при развитии физического контакта между такими поверхностями реализуется их схватывание.

При диффузионной сварке одноименных металлов сварное соединение достигает равнопрочное основному материалу в том случае, когда структура зоны соединения не отличается от структуры основного материала. Для этого в зоне контакта должны образовываться общие для соединяемых материалов зерна. Это возможно за счет миграции границ зерен, осуществляемой либо путем первичной рекристаллизации, либо путем собирательной рекристаллизации.

С помощью диффузионной сварки в вакууме получают высококачественные соединения керамики с коваром, медью, титаном, жаропрочных и тугоплавких металлов и сплавов, электровакуумных стёкол, оптической керамики, сапфира, графита с металлами, композиционных и порошковых материалов.

Соединяемые заготовки могут быть весьма различны по своей форме и иметь компактные (рис. 3.66, а) или развитые (рис. 3.66, б, в) поверхности контактирования. Геометрические размеры свариваемых деталей находятся в пределах от нескольких микрометров (при изготовлении полупроводниковых приборов) до нескольких метров (при изготовлении слоистых конструкций).

Рис. 3.66. Некоторые типы конструкций, получаемых диффузионной сваркой

Схематически процесс диффузионной сварки можно представить следующим образом. Свариваемые заготовки собирают в приспособлении, позволяющем передавать давление в зону стыка, вакуумиру-ют и нагревают до температуры сварки. После этого прикладывают сжимающее давление на заданный период времени. В некоторых случаях после снятия давления изделие дополнительно выдерживают при температуре сварки для более полного протекания рекрис-таллизационных процессов, способствующих формированию доброкачественного соединения. По окончании сварочного цикла сборку охлаждают в вакууме, инертной среде или на воздухе в зависимости от типа оборудования.

В зависимости от напряжений, вызывающих деформацию металла в зоне контакта и определяющих процесс формирования диффузионного соединения, целесообразно условно различать сварку с высокоинтенсивным (Р ≥ 20 МПа) и низкоинтенсивным (Р ≤ 2 МПа) силовым воздействием. При сварке с высокоинтенсивным воздействием сварочное давление создают, как правило, прессом, снабжённым вакуумной камерой и нагревательным устройством (рис. 3.67). Но на таких установках можно сваривать детали ограниченных размеров (как правило, диаметром до 80 мм (см. рис. 3.66, а). При изготовлении крупногабаритных двухслойных конструкций (см рис. 3.66, б) применяют открытые прессы. При этом свариваемые детали перед помещением в пресс собирают в герметичные контейнеры, которые вакуумируют и нагревают до сварочной температуры (рис. 3.68).

Рис. 3.67. Принципиальная схема установки для диффузионной сварки (a) и общий вид многопозиционной установки СДВУ-4М (б): и 1 — вакуумная камера; 2 — система охлаждения камеры; 3 — вакуумная система; 4 — высокочастотный генератор; 5 — гидросистема пресса

Для исключения возможности потери устойчивости свариваемых элементов, передачи давления в зону сварки и создания условий локально направленной деформации свариваемого металла в зоне стыка диффузионную сварку осуществляют в приспособлениях с применением для заполнения «пустот» (межреберных пространств) технологических вкладышей и блоков (см. рис. 3.68), которые после сварки демонтируют или удаляют химическим травлением.

Рис. 3.68. Технологическая схема диффузионной сварки с высокоинтенсивным силовым воздействием: а — требуемая конструкция; б — заготовки для сварки; в — технологические элементы-вкладыши; г — сборка; д — сварка в прессе; е — демонтаж; ж -готовая конструкция; 1 — технологические вкладыши; 2-технологический контейнер; 3 — пресс

При сварке с высокоинтенсивным силовым воздействием локальная деформация металла в зоне соединения, как правило, достигает нескольких десятков процентов, что обеспечивает стабильное получение доброкачественного соединения.

Для изготовления слоистых конструкций (см. рис. 3.66, в) перспективна диффузионная сварка с низкоинтенсивным силовым воздействием, при которой допустимые сжимающие усилия ограничены устойчивостью тонкостенных элементов. При этом способе диффузионной сварки не требуется сложного специального оборудования.

При изготовлении плоских (или с большим радиусом кривизны) конструкций сжимающее усилие наиболее просто может быть обеспечено за счет атмосферного давления воздуха Q на внешнюю поверхность технологической оснастки при понижении давления газа в зоне соединения (рис. 3.69).

Рис. 3.69. Технологическая схема диффузионной сварки с низкоинтенсивным силовым воздействием плоских конструкций: а — требуемая конструкция; б — заготовки для сварки; в — сборка; г — сварка; д — готовая конструкция; 1 — несущая обшивка; 2 — готовый заполнитель; 3 — технологические листы; 4 — мембрана

Наличие технологических элементов (прокладок, мембрани др.), обладающих локальной жесткостью и помещенных с внешней стороны свариваемых элементов, исключает возможность потери устойчивости обшивок в виде прогибов неподкрепленных участков. Величина сварочного давления Р ограничивается предельным напряжением потери устойчивости заполнителя σп.з. (Р ≤ σп.з.).

При изготовлении конструкций сложного криволинейного профиля может быть использована технологическая схема (рис. 3.70), при которой давление нейтрального газа воспринимается непосредственно внешними элементами самой конструкции, например, несущими обшивками, оболочками. В процессе сварки обшивки на неподкрепленных участках под давлением газа деформируются (прогибаются). Это ухудшает условия для формирования соединения, уменьшает сечение сообщающихся каналов, ухудшает аэродинамическое состояние поверхности. В этом случае Р ограничивается напряжением, при котором имеет место чрезмерная остаточная деформация обшивок на неподкрепленных участках (Р ≤ σп.о.).

Рис. 3.70. Технологическая схема диффузионной сварки с низкоинтенсивным силовым воздействием конструкций сложной формы: а — требуемая конструкция; б — заготовки для сварки; в — сварка; г — характер деформации элементов конструкции при сварке; 1 — внешняя оболочка; 2 — внутренняя оболочка

В ряде случаев можно исключить применение внешнего давления для сжатия свариваемых заготовок, используя явления термического напряжения, возникающего при нагреве материалов с различными коэффициентами линейного расширения. При сварке коак-сиально собранных заготовок коэффициент линейного расширения охватывающей детали должен быть меньше коэффициента линейного расширения охватываемой детали (см. рис. 3.66, а).

Качество соединения при диффузионной сварке в вакууме определяется комплексом технологических параметров, основные из которых — температура, давление, время выдержки. Диффузионные процессы, лежащие в основе формирования сварного соединения, являются термически активируемыми, поэтому повышение температуры сварки стимулирует их развитие. Для снижения сжимающего давления и уменьшения длительности сварки температуру нагрева свариваемых деталей целесообразно устанавливать по возможности более высокой; металлы при этом обладают меньшим сопротивлением пластической деформации. Вместе с тем необходимо учитывать возможность развития процессов структурного превращения, гетеродиффузии, образования эвтектик и других процессов, приводящих к изменению физико-механических свойств свариваемых металлов.

Удельное давление влияет на скорость образования диффузионного соединения и величину накопленной деформации свариваемых заготовок. В большинстве случаев чем выше удельное давление, тем меньше время сварки и больше деформация. Так, при сварке в прессе с использованием высоких удельных давлений (до нескольких десятков мегапаскалей) время образования соединения может измеряться секундами, а деформация металла в зоне соединения десятками процентов. При сварке с использованием низких удельных давлений (десятые доли мегапаскаля) время сварки может исчисляться часами, но деформация соединяемых заготовок при этом составляет доли процента. Таким образом, задачу выбора удельного давления следует решать с учетом типа конструкций, технологической схемы и геометрических размеров соединяемых заготовок, а время сварки выбирать с учетом температуры и удельного давления. При сварке разнородных материалов увеличение длительности сварки может сопровождаться снижением механических характеристик соединения из-за развития процессов гетеродиффузии, приводящих к формированию в зоне соединения хрупких интерметаллидных фаз.

Для осуществления диффузионной сварки в настоящее время создано свыше 70 типов сварочных диффузионно-вакуумных установок. Разработка и создание установок для диффузионной сварки в настоящее время ведется в направлении унифицирования систем (вакуумной, нагрева, давления, управления) и сварочных камер. Меняя камеру в этих установках, можно значительно расширить номенклатуру свариваемых узлов. Некоторые виды конструкций, изготовленных диффузионной сваркой, приведены на рис. 3.71.

Рис. 3.71. Примеры титановых конструкций, изготовленных диффузионной сваркой

Преимущества высокочастотных ТВЧ установок

- Низкая цена позволяет окупить индукционное оборудование всего за полгода.

- Большая экономия электроэнергии. Это современное энергосберегающее оборудование на транзисторных IGBT модулях. КПД — более 90%!

- Малые габариты и вес позволяют располагать ТВЧ установки рядом с оборудованием последующего технологического цикла.

- Двухблочные ТВЧ установки могут работать непрерывно. Одноблочные ТВЧ установки, работоспособны до 80% рабочего цикла.

- Имеют пренебрежимо малую мощность холостого хода и не нуждаются в прогреве.

- Обеспечивают быстрый нагрев заготовок изнутри, с глубины 1–2 мм.

- Индукционная пайка самая прочная из всех существующих видов пайки, за счет вибрации припоя и флюса с частотой генерации магнитного поля.

- ТВЧ установки идут на замену электрическим и газовым печам, обеспечивают высокую эргономику рабочего места и комфортные условия труда.

- Отсутствует высокое напряжение и высокие частоты, что безопасно для персонала.

- Легко научиться работать, навыки можно получить за 10 минут.