Подшипниках качения: основные понятия

Он необходим, чтобы зафиксировать пространственное положение движущихся комплектующих. При этом способствует вращательному движению, воспринимая и передавая нагрузки от детали, которая находится в движении, к другим конструктивным элементам (шестерни, зубчатые колеса, муфты и т. д.).

Для этого внутреннее кольцо (обойма) подшипника напрессовывают на цапфу вала и заставляют его вращаться вместе с ней. Наружное остается неподвижным, запрессованным в корпус. Достоинством представленной детали минимальные энергетические потери на трение в ней. В этом ее главное преимущество в сравнении с подшипником скольжения.

Устройство шарикоподшипника

Шариковые подшипники содержат в конструкции два кольца, тела качения разной формы и сепаратор. Некоторые виды подшипников изготавливаются без сепаратора, который предназначен для разделения тел качения друг от друга, определения равного расстояния и определения их движения. Снаружи внутреннего кольца и внутри поверхностного корпуса делают дорожки передвижения роликов в виде желобов.

Если требуется уменьшить размеры габаритов, то внутреннюю дорожку качения делают на самом валу, на его шейке или на поверхности корпуса. В случае устройства подшипника без сепаратора, шарикоподшипник имеет увеличенное количество роликов и отличается повышенной выносливостью на прочность. Такие подшипники не выдерживают слишком высокую частоту двигателя, так как повышается сопротивление вращению.

Принцип механической работы

Движение внутреннего кольца повторяет сепаратор, вращающийся в ту же сторону. При неизменном диаметре сепаратора, частота его вращения напрямую зависит от диаметра шариков. Увеличение этого показателя ведет к уменьшению скорости и наоборот. Из этого следует вывод, что ролики в подшипнике подбираются четко по размеру, их несоответствие приводит к преждевременному износу механизма. Когда тела роликов вращаются вокруг оси, то возникает дополнительная центробежная сила, поглощающаяся дорожкой качения.

В подшипниках качения трения практически не происходит, за исключением небольших потерь на трение между сепаратором и роликами. Потери энергии на трение снижаются, и увеличивается срок службы устройства, уменьшается износ. При работе открытых шарикоподшипников есть риск попадания в них различных инородных тел или загрязнений. Устройства закрытого типа с защитными съемными крышками не требуют обслуживания и работают более длительный срок.

Подразделение шариковых подшипников по виду тел качения

- роликовые;

- шариковые.

В зависимости от устройства подшипники воспринимают разный тип нагрузки:

- линейную нагрузку;

- упорные усилия;

- упорно-радиальную работу;

- радиальный тип нагрузки.

- Количество рядов шариков или роликов делят подшипники на виды:

- многорядные устройства;

- двухрядные подшипники;

- однорядные механизмы.

Шарикоподшипники некоторых видов могут самостоятельно компенсировать перекос вала при движении, они носят название самоустанавливающихся. Другие типы при возникновении смещения оси в работе требуют вмешательства механика для настройки.

Характеристики колец и вкладышей подшипников

Разборные втулки изготавливают из сталей с бронзовой заливкой или сплавом ЦАМ 9–1,5Л. Монолитные втулки делают из антифрикционного чугуна марки АЧК-2 и АЧС-1. При установке подшипника требуется располагать его так, чтобы продольная канавка для смазки была с противоположной стороны от рабочего давления оси вала. Если работа механизма осуществляется с предельными отклонениями, то предусматривается дополнительное крепление подшипника.

Изготовление колец требует совместной обточки наружного диаметра совместно двух оболочек – нижнего и верхнего, при этом оставляя на внутреннем диаметре припуск на доработку. Такие параметры, как допуск на перпендикулярность, радиальное биение отверстия в соотношении с отверстием, овальность и конусообразность регламентируются данными, прописанными в специальном ГОСТе 24643–1981.

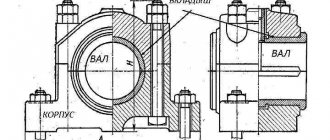

Устройство подшипника качения

Конструкция подшипника качения следующая. Чаще всего он составлен из пары колец (обойм) – внешнего и внутреннего, тел качения разной конфигурации (шарики, ролики) и сепаратора. От последнего зависит ресурс работы, который завершается после начала разрушения его перемычек. Он нужен для сохранения постоянной дистанции между шариками и направления движения, а также их фиксации в кольцах. У радиальных подшипников во внешней поверхности внутреннего кольца и внутренней (для наружной обоймы) выполнены кольцевые пазы. Для упорных их делают на торцах обойм. Это беговые дорожки. В сечении они повторяют форму тела качения и направляют их движение.

Основным конструкционным материалом для указанных деталей является сталь с повышенным содержанием хрома или другими свойствами. Последние определяются условиями эксплуатации подшипниковых узлов. Встречаются комбинированные (гибридные) исполнения, когда ролики, шарики или сепараторы выполняют из пластмасс (полиамид) или композитной керамики.

Подшипники скольжения

Подшипники скольжения в корне отличаются от подшипников качения. Но задача их та же – обеспечить направление двух движущихся деталей или их опирание, передавая при этом все силы в деталях. Отличие состоит в том, что если в подшипниках качения работают тела качения – шарики и цилиндры, – то в подшипниках скольжения эту роль выполняют подвижные детали (планки, валы или цапфы). Они скользят по поверхности неподвижного элемента (полукольца или втулки). Благодаря подобному принципу скольжение элемента происходит между антифрикционным слоем подшипника и деталью, для которой он служит. Благодаря заложенной смазке, а также покрытию площадь контакта активно смазывается. Если же движение происходит радиально, подвижность обеспечивается за счет зазора между антифрикционным слоем и валом.

Различают много видов подшипников качения. Это и радиальные подшипники, и упорные, и полосы, полукольца, и многие другие варианты и конструкции. Они имеют ряд бесспорных преимуществ – бесшумная работа, способность выдерживать высоку нагрузку, при этом относительно медленно вращаться или колебаться. Кроме того, именно этот тип рекомендуется для работы в тяжелых условиях эксплуатации, когда наблюдается перепад температуры. За счет этих уникальных свойств подшипники скольжения применяются во всех сферах промышленности, особенно для деталей со стесненным пространством.

| Внимание покупателей подшипников Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас: Доставка подшипников по РФ и зарубежью. Каталог подшипников на сайте |

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас: tel:+7 (495) 646 00 12 [email protected] Доставка подшипников по РФ и зарубежью. Каталог подшипников на сайте

themechanic.ru

Виды подшипников качения

Основной особенностью, по которой подшипники отличаются друг от друга, является форма тел качения – шарики либо ролики (конические, цилиндрические, игольчатые, бочкообразные и витые). В зависимости от этого их называют роликовыми или шариковыми.

Они выпускаются по 5-и классам точности:

• 2 – сверхвысокий; • 4 – особо высокий; • 5 – высокий; • 6 – повышенный; • 0 – нормальный.

Существуют подшипники без сепараторов с большим (чем обычно) количеством тел качения. Их грузоподъемность выше, а допустимые обороты существенно ниже, чем у стандартных. Этот тип применяют, когда надо уменьшить диаметральный размер узла вращения. Существуют и так называемые насыпные (без колец), в которых шарики можно легко заменить. Иногда в конструкцию добавляют торцевые защитные крышки. Они предохраняют все внутренние элементы и смазку от попадания загрязнений. Такой закрытый подшипник не нужно обслуживать во время эксплуатации.

Где подшипник, там и автомобиль

Два таких глобальных понятия, как «подшипник» и «автомобиль», совершенно неотделимы друг от друга, поскольку в наждом узле и агрегате машины применяются те или иные подшипниковые формы и сущности: качения и скольжения, радиальные, упорные и радиально-упорные, шариковые или роликовые, тяжелых и легких серий… В общем, понятно, что самодвижущемуся экипажу без столь полезной детали не обойтись никак.

Подшипники качения, о которых и пойдет речь далее, получили широкое распространение относительно недавно, а вот изобретены они были очень давно — разрыв идей и технологий; говорят, вертолет изобрел еще Леонардо да Винчи, только смысл? Изготовить на тот момент подобный рабочий механизм возможным не представлялось.

С подшипниками чуть прозаичнее: для того чтобы данная деталь полностью выполняла свои функции, ее следовало изготавливать мало того, что из очень твердого высоколегированного металла, но и требовалось обеспечить всем сопрягающимся деталям очень высокую точность обработки, ведь чем выше точность, тем ниже сила трения качения и, соответственно, выше КПД детали. Если подшипник изготовить кое-как, он будет не намного эффективнее классической пары трения деревенской телега, сдобренной дегтем, которая широко применялась в России до середины прошлого века. Прецизионная обработка стоила дорого, соответственно, подобная деталь стала действительно дешевой лишь по мере развития технологий и появления термина «массовое производство».

Ныне подшипники применяются везде, существуют данные по ресурсным испытаниям уже существующих изделий и модификаций, изготовленных с использованием последних технологий. Так что вопросов но применяемости у конструкторов не возникает, все стало совсем просто. Есть несомненные лидеры производства на каждом континенте: и в Европе, и в Азии, и в Америке — их имена у всех на слуху. Существует и определенный топ компаний, гарантирующих качество своей продукции, и их также все знают. Так что, покупая в автомагазине подшипник ступицы или генератора, стоит обратить внимание на бренд — в наше время тотального глобализма страна происхождения уже никакой роли не играет. Более того, в случае с подшипником обнаружить подделку достаточно просто — каждая известная фирма-производитель наносит свою маркировку на наружное кольцо обоймы, все сведения есть в свободном доступе, достаточно зайти в Интернет, а так как обойма изготовлена из очень прочной стали, в кустарных условиях идеально повторить подобный фокус у мошенников вряд ли получится.

Со временем технологии совершенствуются, точность обработки растет, возникает насущный вопрос дополнительного увеличения КПД, и тут выходят на первый план в том числе смазочные материалы и возможность их подвода к необходимой точке контакта. Например, один из производителей в свое время вывел на рынок радиально-упорные подшипники с внешней системой смазки, однако удобство применения зачастую не предусматривало дополнительных сложностей при монтаже. Но технологии меняются нс только в механике, но и в химии, соответственно, новые типы смазок позволили ликвидировать внешний резервуар, и на рынок вышла серия следующего поколения с модифицированной внутренней системой смазки. Механики тоже не дремлют, используют новые материалы и снижают вес, например используют нестандартные тела качения, удалив с шариков примерно 15% «мяса», т.е. те сегменты, которые не нагружены. В результате получается увеличить количество теперь уже не совсем шариков, поднять DMN и грузоподъемность. Естественно, по мере появления все более совершенных подшипников, уменьшения их габаритов и массы они тут же перекочевывают на автомобильную технику, но зачастую здесь присутствует ряд нюансов.

Стоит проследить эволюцию ступичных подшипников — весьма немаловажного элемента, без которого машина просто не поедет, и это будет отличный пример конструкторских тенденций в современном автомобилестроении и их неразрывной связи с маркетингом. Ступица автомобиля нагружается радиальными и осевыми нагрузками, соответственно, никого не удивляет применение в этом узле роликовых или шариковых радиально-упорных подшипников. Но так как осевая нагрузка в процессе движения может меняться с «+» на «-» и обратно, их нужно уже два на каждую ступицу. Схема не изменилась и по сей день, существенно изменилось исполнение. Ранее при монтаже узла или замене механик должен был соблюдать ряд несложных правил: правильно выбрать размер регулировочного кольца, устанавливаемого между внутренними обоймами, и соблюдать момент затяжки. Неправильная сборка могла снизить ресурс многократно, да и потом ходовая, как и автомобиль в целом, — изделие повышенной опасности. Болтающееся или заклинившее колесо вряд ли порадует водителя, поэтому со временем вместо пары независимых подшипников появился сначала простенький узел качения иод названием HUB-1. Если раньше, например, на старенькой Mazda 323 при замене задних тормозных колодок мастеру нужно было заодно открутить и центральную гайку, в результате чего открывался доступ к подшипниковому узлу, который как бы ненавязчиво намекал: «Меняешь колодки? Тогда уж промой и заложи новую смазку в подшипники», то позже, после появления HUB-1, узел стал уже необслуживаемым. В обойме были уже установлены два радиально-упорных подшипника с выставленными зазорами и заложенной смазкой, закрытые по бокам пластиковыми или резиновыми уплотнителями. Удобно при замене? Безусловно. Не нужны ремкомплект, регулировочные кольца, дополнительные сальники. Старый HUB вынул, новый поставил, вот и все, конвейерная сборка также упрощалась. Естественно, если со слесарными навыками проблема, и nут можно все испортить — например, забить HUB-1 в ступицу молотком, что неоднократно снизит срок службы и может повредить уплотнители. Все-таки необходимы соответствующая оправка и ручной пресс.

И тут на сцену выходит уже следующая модификация подшипникового узла под названием HUB-2, которая значительно упрощает процесс сборки или замены, дополнительно снижая габариты конструкции в целом. На HUB-2 появился фланец крепления тормозного диска на внешней или внутренней обойме, в зависимости от того, какая ось — ведущая или ведомая. Но HUB-2, как выяснилось, тоже несовершенен — его все же необходимо запрессовывать в поворотный кулак, что требует пусть минимальной, но квалификации от обслуживающего персонала, и, совершенно логично, появляется разработка следующего поколения под названием HUB-3.

Теперь, кроме гаечного ключа, не нужно вообще ничего: у с использованием последних технологий. Так что вопросов но применяемости у конструкторов не возникает, все стало совсем. Собственно, эта тенденция наблюдается не только в автомобилестроении, так что, несмотря на массовое производство и снижение в свете оного себестоимости, конечная деталь в результате может обойтись дороже — вот такой парадокс. Просто отдельно вам ее уже никто не продаст, поскольку теперь она поставляется лишь в составе узла, причем неразборного.

Классификация подшипников

По количеству рядов тел качения подшипники бывают одно-, двух- или четырехрядными. Выпускаются также самоустанавливающиеся шарикоподшипники. Их внутренняя обойма имеет небольшое сферическое смещение. Благодаря этому можно устранить угловые (до 3о) перекосы осей сопряженных валов. Эта величина не превышает десятых долей градуса, если самоцентровка не предусмотрена конструкцией.

Различают следующие виды усилий, которые испытывают опоры:

• осевое, направленное вдоль оси вращения. • радиальное, действующее на ось перпендикулярно.

В зависимости от того, какое направление имеет сила, которую надо скомпенсировать в первую очередь, имеются следующие виды подшипников – упорные, радиальные и их упорно-радиальная и радиально-упорная разновидности. Наконец, в зависимости от наружного диаметра подшипника (при одном внутреннем), они бывают 5-и серий – тяжелая, средняя, легкая, особо- и сверхлегкая. А по ширине обоймы – нормальные, узкие, широкие и особо широкие.

Схемы опоры по их видам и описание

В промышленности и быту используется огромное разнообразие узлов, которые снижают трение при вращении и продольном глоссировании.

Далее мы приведем чертежи устройства и покажем, из каких деталей состоят подшипники качения и скольжения, его составные части.

Шариковые радиальные

Эти приспособления являются наиболее распространенными видом, состоящие из внешней и внутренней обоймы с технологической выемкой. В пространство между ними вставлены металлические или керамические шарики, закрепленные сепаратором.

Эти изделия бывают открытыми или закрытыми (между обоймами ставится шайба, предотвращающая попадания грязи внутрь и вытекание смазки). Промышленность изготавливает все типоразмеры в разном исполнении с одной или двумя защитными шайбами, с мембранами для предотвращения попадания грязи. В таких изделиях на заводах заранее делают канавку для фиксации с помощью кольца. Если требуются элементы качения с очень длительным сроком эксплуатации, то создаются модели, имеющие усиленные корпуса большей ширины и толщины.

Сепаратор может быть изготовлен:

- из бронзы (этот материал имеет низкий коэффициент трения, но дорогой по стоимости);

- из металла (более распространенный вариант);

- из пластика (резко снижает шумность, но требует постоянной активной смазки, используется в коробках передач автотранспорта).

Выпускаются детали с двумя рядами качения.

Этот механизм выдерживает в два раза большую нагрузку и способен поддерживать ориентацию оси. В некоторых случаях, одним таким узлом можно заменить группу из двух однорядных.

Шариковые упорные

Они предназначены для ограничения движения вала вдоль оси вращения. Обычно состоят из верхней и нижней шайб с технологическими канавками и сепаратора с шариками.

Эти приспособления бывают однорядными и двухрядными, как с последовательным, так и с радиальным расположением элементов качения. Для упрощения монтажных работ выпускаются изделия с дополнительной платформой, обеспечивающей равномерное усилие на опору.

Упорно радиальные

В случае, когда требуется не только достичь легкого вращения, но и ограничить перемещение стержня вдоль оси, используются такие установки.

Они бывают:

- Однорядные. Они обеспечивают вращение и продольную опору в одном направлении.

- Двухрядные. Позволяют зафиксировать вал в нужном положении и сохранять позицию соосности относительно обоймы. Например, они широко употребляются в ступицах колес современных легковых машин.

- Разборные. Имеют возможность дополнительного смазывания. Для правильного функционирования необходима жесткая фиксация нижних колец.

- Неразборные. Они поставляются с завода и не требуют обслуживания.

Роликовые качения

| Внешнее кольцо | Внутренняя обойма | Элементы | Сепараторы | ||

| пластик | сталь | латунь | |||

| id=»docs-internal-guid-a42e8407-7fff-78bd-8287-f10a0643de24″> | |||||

Этот вид применяется для узлов с большой нагрузкой. Существуют следующие типы:

- С одним рядом. Они подразделяются на: с канавкой в наружнем кольце; внутреннем; в двух сразу. От этого зависит будет ли иметь стержень осевое смещение.

- С двумя рядами, он требуется в случаях больших усилий, передаваемых через вал. Такая конструкция позволяет фиксацию оси в нужном положении.

Строение и устройство опорного подшипника

Деталь необходима для ограничения продольного движения оси вращения. Она является аналогом упорного шарикового приспособления.

Группа с коническими роликами

При необходимости компенсировать радиальные и осевые нагрузки, используются узлы с элементами качения в форме конуса. Наиболее распространен вид – это однорядный.

| Внешнее кольцо | Внутренняя обойма | Звенья | Сепараторы | |

| полимерный | стальной | |||

Эта запчасть является разборной и имеет функцию регулировки после длительной эксплуатации. В большинстве случаев они ставятся в паре. Все легковые автомобили в прошлом и основная масса грузовиков сейчас имеют такое приспособление в ступице колеса. Также он широко распространен в сельскохозяйственной технике, где на середины прикладываются большие усилия, при этом обороты не высокие. Этот узел постепенно вытесняется из использования, так как требует постоянного обслуживания.

Двухрядные

Вместо использования двух деталей можно использовать одну. При этом сохраняется возможность регулировки и не теряется функция контроля осевого смещения. В косозубых передачах такая конструкция обеспечивает постоянное совпадение шестеренок.

Такой блок незаменим в тяжелой промышленной и горнодобывающей технике, в железнодорожном транспорте.

Роликовые опорные

При повышенном усилии, направленном вдоль середины, требуется установка подшипников несколько другого строения. Они бывают с конусными, со сферическими и цилиндрическими звеньями качения.

| Нижняя шайба | Верхняя шайба | Ролики | Сепаратор из стали |

В механизмах, где необходима самоцентация опорного элемента, используются детали со сферическими роликами. Они выдерживают большие нагрузки, высокие обороты вращательного движения, не критичны к соосности стержня и к месту посадки. Применяются в устройствах с большим осевым давлением, таких как: ветрогенератор, экструдер, поворотные приборы тяжелой промышленности, металлургическое оборудование.

Самоустанавливающиеся подшипники (плавающие)

В производстве требуется добиться устойчивого, длительного вращения валов, которые невозможно или нецелесообразно точно отцентрировать. Например, привода на сельскохозяйственной технике, на поливочной системе. В этом случае употребляются узлы скольжения, автоматически выбирающие плоскость поворота.

Общей особенностью этих блоков является обработка одной из поверхностей в виде шара.

Как видно по схеме, изделие имеет возможность свободно вращаться при несовпадении координат посадки и опоры. У этого вида часто используется дополнительный компонент – клиновидный замок для фиксации на валу.

Эта иллюстрация хорошо показывает главное преимущество этого типа. Он стабильно работает при осевом смещении и при несовпадении плоскостей.

Самоустанавливающиеся механизмы подразделяются на два основных класса:

- Шариковые:

- однорядные;

- двухрядные;

- со степенью свободы во внешней обойме;

- во внутренней.

Такое приспособление легко монтируется, но выдерживает не очень высокие перегрузки.

- Роликовые:

- С одним рядом элементов качения. Наиболее простой и самый распространенный вариант.

- С двумя рядами. Эта деталь эксплуатируется при большом давлении.

- Со сферической поверхностью на внешней обойме.

- На внутренней обойме.

- С возможностью смещения роликов в двух плоскостях. Она позволяет достигнуть сильное отклонения вала от опоры.

Такой класс применяется в конструкциях, где невозможно или нецелесообразно достичь высокой степени совмещения узлов. Также в случаях, когда точки посадки не могут быть неподвижными. Одним из недостатков такого соединения является трудность удержать смазку внутри детали.

Игольчатые

Элемент качения в форме вытянутого продолговатого цилиндра позволяет резко сократить разрыв между внешним и внутренним диаметрами. Размер устройства скольжения становится заметно меньше. Это качество нашло применение в конструкциях, где невозможно поставить классические шариковые или роликовые опоры из-за слишком больших габаритов. Они используются в коробках передач для легковых и грузовых автомобилей. На этой основе сделаны крестовины карданного вала.

| Внешнее кольцо | Обойма | Игольчатые звенья | Сепараторы | |

| пластиковый | стальной | |||

Вместо внешней или внутренней обоймы в данной конструкции часто используются посадочное место с высоким качеством обработки. Что позволяет сэкономить несколько миллиметров необходимого пространства. Существую модели игольчатого прибора без сепаратора, рассчитанные на небольшие угловые скорости или движение качания (крестовины карданной передачи).

Подшипник скольжения – из чего он состоит, его устройство

С этим механизмом мы сталкиваемся на каждом шагу. В любом аппарате, имеющим подвижность, можно найти такую деталь: дверные петли, втулки колес детской коляски, скользящие прокладки в бытовой технике, в стартере автомобиля.

Конструкция состоит из корпуса, скользящего слоя и вращающихся элементов. Инженеры стараются добиться минимального сопротивления между поверхностями, поэтому используют материалы с малым коэффициентом трения (бронзовые сплавы, чугун, полимеры, керамику). Следующим шагом по облегчению глоссирования является введение дополнительного слоя, создающего просвет между плоскостями. Для этого применяются разные виды смазок, таких как: специализированное масло, литол, графит, вода для керамики, инертные газы, эмульсии с литиевым мылом и сульфатом кальция.

Приборы скольжения разделяются на два основных вида: радиальные и упорные. Например, в соединении шатуна и коленчатого вала используются вкладыши, обеспечивающие вращательное движение. Между блоком и кривошипом стоят прокладки, ограничивающие осевое смещение.

Радиальные бывают:

- Одно и много поверхностные. Это зависит от количества втулок, скользящих относительно друг друга.

- С возможность регулировки. При выработке за счет смещения вкладыша уменьшается появившийся зазор.

- Гидростатические с принудительной смазкой. Здесь необходима постоянная подача смазочного материала под большим давлением.

- Гидродинамические, где элемент глоссирования вовлекается между плоскостями за счет собственного вращения.

- Встроенные. Когда одна или обе обоймы являются конструктивной частью механизма, что делает невозможным замену индивидуальной детали.

- Разборные. В этом случае не требуется ремонт всего прибора, достаточно заменить только запчасть.

Подробнее рассмотрим разновидность с жидкой смазкой.

При совершении оборотов жидкость вовлекается в пространство между трущимися поверхностями, это создаёт зазор и резко снижает сопротивление. Если нет возvожности поддержания постоянного уровня жидкости, то целесообразно использование системы с искусственным нагнетанием смазки под давлением.

В современных изделиях используется не только масло, но и стандартные вещества. Например, в керамических подшипниках бытовых циркуляционных насосах применяется вода.

Устройство вращения на основе газовой прослойки

При высоких оборотах и маленьких нагрузках необходимо использовать другие технические решения. В высокотехнологичных гаджетах применяется изделие скольжения, где смазочным материалом служит газ. Аналогично гидравлическим системам можно воспользоваться двумя технологиями:

- искусственным нагнетанием давления в пространстве между трущимися поверхностями;

- созданием скользящей пленки за счет высоких оборотов.

Одним из недостатков такой системы является низкое усилие на ось. При этом фактически полное отсутствие трения в стандартных режимах работы делают ее незаменимой в решении многих инженерных задач. У такого типа плохие характеристики по сопротивлению в режиме пуска и остановки.

Магнитные

Самым новым видом приспособления, снижающим трение, представляют механизмы на основе физического принципа отталкивания магнитов с разной полярностью. С развитием науки появилась возможность подвесить ось между соленоидами так, чтобы она не имела контакта с оправкой.

Главным преимуществом является полное отсутствие препятствия для вращения. При этом практически не выделяется тепло. Значит решается проблема отведения лишнего нагрева. При помощи сильных магнитных полей возможно достичь больших рабочих нагрузок.

Важный недостаток таких комплексов: сложность конструкции; обязательное наличие дополнительного источника энергии, которой требуется больше при увеличении силы воздействия.

Не вращающиеся механизмы скольжения

В стандартном понимании это деталь между корпусом и валом. Требуется достичь минимального сопротивления при продольном движении. Аппараты,обеспечивающие такую функцию, называются так же. Они делятся на скольжение и качение. Например, в современной мебели выдвижные ящики оборудованы полосками, элементы которых сделаны из шариков. В принтерах, сканерах, в жестком диске компьютера используют устройство, позволяющее равномерно и беспрепятственно двигаться по направляющим с высокой степенью обработки.

Возникает необходимость многократного использования резьбового соединения. Чтобы избежать истирания выпускаются продольно-радиальные механизмы. Они являются аналогом винтового привода с использованием шариков для снижения трения и энергозатрат.

В нашей статье мы привели часть примеров и схемы, рассказали, из чего состоит шариковый, роликовый, игольчатый и подшипник скольжения. Разнообразие данных изделий вы можете посмотреть на сайте , которая реализует большой ассортимент изделий, продукции от лучших отечественных и зарубежных брендов.

Применение подшипников качения

Применение подшипников качения определяют производства, выпускающие оборудование с вращающимися деталями. К ним относятся в первую очередь все виды машиностроения – металлургическое, пищевое, горное, транспортное (автомобили, суда, летательные аппараты), дорожно-строительное и энергетическое (двигатели, турбины, компрессоры, вентиляторы и кондиционеры). Используют их в процессе изготовления бытовой техники (стиральные, посудомоечные, швейные машины, морозильники и холодильники) и микроэлектроники (персональные компьютеры, ноутбуки, DVD-проигрыватели и т. д.).

Спрос в мире на эту продукцию постоянно увеличивается. Ведущие мировые производители подшипников качения – компании SKF (Швеция), American Roller Bearing и Boston Gear LLC (США), FAG (Германия), NTN (Япония), а также Вологодский, Курский (РФ) и многие другие подшипниковые заводы.

Устройства и особенности упорных подшипников

Предназначенный для односторонней осевой нагрузки шарикоподшипник упорный однорядный состоит из тугого, устанавливаемого на вал и свободного, монтируемого в корпус, кольца. Между ними находятся шарообразные тела, обеспечивающие качение, а также сепараторы. Одинарный подшипник такого типа изготавливается разборным, что значительно упрощает его монтаж на вал и в корпус механизма. Свободное кольцо этих упорных деталей может иметь не только плоскую, но сферическую опорную поверхность. Такие шарикоподшипники могут компенсировать небольшой перекос вала относительно поверхности корпуса, на которую опирается узел вращения.

Раньше для сборки узла вращения с разнонаправленными осевыми нагрузками, применяли два упорных подшипника, которые монтировали по особой схеме. Такой тандем работал как единая опора и обеспечивал достаточную эффективность и надежность. Но эта система имела ряд важных недостатков, среди которых наиболее существенными можно считать удорожание узла, увеличение его габаритов и усложнение монтажа и обслуживания. Сегодня для двухсторонних упорных нагрузок чаще используют упорные шарикоподшипники двухрядные, компактные и недорогие. У этих опор одно центральное тугое и два свободных кольца, каждое со своим комплектом шариков и сепараторов. Также как и однорядные модели, они могут использоваться лишь для упорных нагрузок. Конструкция этих изделий также разборная, для упрощения монтажа. Подшипник радиальный шариковый с двумя рядами тел качения не относится к опорам, используемым в узлах с высокой частотой вращения. Это ограничение связано с тем, что при серьезных центробежных нагрузках шарики таких опор могут покинуть дорожки, что вызовет разрушение опоры. В тех узлах вращения, где кроме осевых сил присутствует радиально направленная нагрузка, применяют радиально упорные шарикоподшипники. Он упорных они отличаются распределением нагрузок внутри детали – комбинированная упорно-радиальная сила действует на шарики под углом и передается на дорожки с массивными бортами. Угол контакта тел качения с дорожкой – одна из важнейших характеристик такой опоры, так как от него зависит величина осевой или радиальной силы, с которой может работать деталь. Как правило, к материалам и точности упорно-радиальных изделий предъявляют особенно жесткие требования. Это связано с тем, что они работают при более высоких скоростях, а их конструкция на порядок сложнее, чем у обычных упорных. Когда возникает вопрос, какую нагрузку воспринимают шарикоподшипники упорные того или иного типа, важно помнить, что компромисс недопустим и модели для работы с осевыми силами быстро разрушатся там, где к ним будет приложена радиальная нагрузка. Материал колец и сепараторов упорных деталей менее прочен чем упорно-радиальных – это обеспечивает некоторую экономию, в ущерб надежности. Для изготовления колец и тел качения применяют высокоуглеродные хромистые стали. Если нужно, чтобы кольцо обладало особым запасом прочности, его, как и шарик, изготавливают из особых сортов стали, из состава которых различными методами выводят неметаллические включения. Это обеспечивает высокую однородность металла и отсутствие в нем негативных внутренних напряжений. Сепараторы упорных и упорно-радиальных подшипников обычно литые и массивные. Их изготавливают из следующих материалов: • Латунь; • Полиамид; • Текстолит. Наиболее прочные, но при этом и самые дорогостоящие модели выпускаются с латунными литыми сепараторами. Полиамид – отличный материал для опор, размер которых относительно невелик. Этот полимер очень стоек к истиранию, но имеет существенный недостаток – боится нагревания выше +120°С. Текстолит по своим эксплуатационным свойствам занимает промежуточную позицию между латунью и полиамидом и упорный шариковый подшипник с сепаратором из этого материала отлично показывает себя там, где нагрузки и температуры умеренны.