Сварка дисков

Литые автомобильные диски всегда рекламируются, как «не убиваемые». Но интересен и тот факт, что сварка дисков рекламируется не меньше. Значит, по факту производители дисков врут. Конечно, необходимо отметить, что литые автомобильные диски лучше всех остальных. Они обладают повышенными эксплуатационными характеристиками. Но их производители, наверное, не знают, в каких условиях их эксплуатируют на постсоветском пространстве. Ведь о высоком качестве дорого здесь можно только мечтать.

Сварка литых дисков

Как и любой сварочный процесс, он делится на подготовительный этап и сварочный. К первому относится подготовка необходимого оборудования и расходных материалов. А также подготовка самих дисков.

Необходимое оборудование и материалы:

- болгарка;

- аппарат для аргонодуговой сварки;

- электроды;

- защитное снаряжение для сварщика.

Самый важный этап в подготовке сварочного процесса – это правильный выбор электродов. Материал, из которого изготавливается его стержень, должен соответствовать материалу, из которого изготовлены автомобильные диски. Необходимо отметить, что производители на своих изделиях устанавливают клеймо с маркировкой, в которых указан состав материала. Так что проблем с подбором расходников быть не должно.

Очень часто встречаются ситуации, когда в мастерской после ремонта диска, мастер предлагает использовать его только для запаски. Это не говорит о том, что процесс сварки был произведен неправильно или некачественно. Просто неправильно был подобран электрод к материалу диска. А причина – нужного расходника просто не нашлось, а упускать клиента и деньги мастер не захотел.

Следующий этап – это подготовка самого литого диска. Если дефект – это всего лишь трещина, то подготовительная операция сводится к расширению дефекта и удаление краски около него с двух сторон на расстоянии 1 см на всю длину. Если трещина продольная, то ее лучше прорезать насквозь. Поперечную прорезать так не надо, только провести ее расширение. Если поперечная трещина появилась на диски с тонкой стенкой, то расширить ее надо будет под V -образную фаску. Если диск толстый, то фаску можно сделать Х-образную.

Если дефект – это скол, что чаще всего и случается, то подготовительный процесс более сложный и потребует чуть больше времени. Проще всего, если скол будет частью самого диска. А если это донорский кусок от другого диска, то необходимо в первую очередь сопоставить свариваемые части на предмет идентичности материалов. Как уже было сказано выше, можно сравнить маркировку.

Теперь нужно обычный лист бумаги уложить на дефект и обвести его контуры. Вырезается бумага по форме дефекта и прикладывается к донорской части, ее форма переносится на металл. После чего надо по разметке сделать вырез. Далее выемка на диске очищается от неровностей и грязи, зачищается и периметр дефекта от краски на расстояние 1 см. Кстати, это сделать можно болгаркой, другие способы менее эффективны. Все то же самое производится и с заплаткой.

Технология сварки

Итак, сварка литого диска начинается с прогрева дефектного участка горелкой. Очень важно его не перегреть. Опытные сварщики знают, до какого цвета нагревается металл, чтобы температура была достаточной, но не более того. У каждого сплава свой цвет нагрева.

Если заваривается трещина, то присадочная проволока подается внутрь дефекта, расплавляется и заполняет металлом всю полость. В этом случае горелка должна вестись впереди присадки.

Если производится сварка скола, то в нагретую выемку устанавливается металлическая заплатка, которую предварительно надо прихватить в нескольких местах. После чего производится дополнительное ее выравнивание нажатием, к примеру, рукояткой молотка. Далее по всему периметру донорской части производится сварка. Если скол не очень большой, то можно будет увидеть, как расплавленный металл в процессе сварки выходит из противоположного зазора. То есть, сварка аргоном литых дисков, имеется в виду скола, должна производиться не просто по границам дефекта, а с полным проходом расплавленного металла внутрь выемки. Таким образом, металл должен проникнуть внутрь кристаллической решетки сплава.

Идеально, если проварить дефект с двух сторон. Но это возможно лишь в том случае, если толщина диска будет значительной. В противном случае можно просто перегреть изделие, которое потеряет свои эксплуатационные качества. Как только сварная ванна остынем, необходимо шов зашлифовать, используя все ту же болгарку, и покрасить в цвет всего диска.

TIG сварка литых дисков: особенности, оборудование и материалы

Литые диски изготавливают путем литья расплавленного металла в подготовленные матрицы, от чего изделие и получило такое название. Еще они считаются легкосплавными, поскольку отливаются из алюминия и дополнительных добавок, обладающих меньшим весом, чем углеродистая сталь. Алюминий имеет на поверхности тугоплавкую пленку с температурой плавления более 2000º С, хотя сам металл становится жидким при 660.3º С. Это затрудняет сваривание обычным покрытым электродом — пока пленка не расплавлена, отсутствует надлежащее перемешивание присадочного и основного металлов. После расплавления оксида начинаются прожоги.

Ввиду этих трудностей, сварка литых дисков аргоном на переменном токе AC является самым распространенным способом для ремонта и восстановления изделий из алюминия и его сплавов. Применяется неплавящийся вольфрамовый электрод для возбуждения электрической дуги, горящей в среде аргона. Газ защищает сварочную ванну от вмешательства внешней среды. Второй рукой сварщик подает присадочную проволоку, используемую для:

- заполнения трещины/разреза;

- увеличения толщины металла;

- наращивания сточенных бортиков и пр.

TIG сварка алюминиевых дисков на переменном токе эффективно разрушает оксидную пленку и не дает вольфрамовому электроду перегреваться. Здесь используется электрический способ удаления оксида. Когда на горелке плюс, электроны вырываются с поверхности алюминия, разрывая тугоплавкую пленку. Когда полярность меняется и на электроде образуется минус, диск лучше разогревается, а сам электрод в это время остывает. Переменный ток разрешает вести сварку легкосплавных дисков на повышенной силе тока без перегрева.

Аргонная сварка дисков выполняется инверторами TIG с возможностью выбора тока AC/DC. Понадобится мощный аппарат с силой тока от 250 А и водяным охлаждением горелки. Вот ТОП-5 лучших сварочных инверторов, которые подойдут для ремонта литых дисков:

- Сварог TECH TIG 250P AC/DC (E102) — бюджетный сварочный аппарат на 250 А с постоянным и переменным током, у которого есть высоковольтный бесконтактный поджиг и импульсный режим, защищающий от прожогов.

- ПТК Rilon TIG 315 P AC/DC — аппарат с русифицированной панелью управления, силой тока 315 А, высокочастотным поджигом и регулировкой баланса переменного тока. Опционально доступно подключение педали для дистанционного управления.

- Fubag INTIG 400 T AC/DC Pulse — промышленная версия, с которой сварка дисков аргоном доступна без перерывов по 6-8 часов за счет максимальной силы тока 400 А и блока жидкостного охлаждения Cool 70.

- AuroraPRO IRONMAN 500 AC/DC Pulse — максимально мощный аппарат для аргоновой сварки дисков с силой тока 500 А. В нем настраивается каждая стадия сварочного процесса с момента поджига дуги, нарастания сварочного тока, регулировки импульса и заканчивая заваркой кратера и постпродувкой газом.

- Kemppi MasterTig 335 AC/DC — аппарат для сварки литых дисков с двойным импульсом Double Pulse, комбинацией постоянного и переменного тока MIX TIG, выбором формы кривых переменного тока Optima AC, приносящем частичку магии в процесс.

Для качественной заварки трещин с предварительной разделкой кромок и наращиванием бортиков потребуется присадочный пруток. Оптимальными вариантами будут ESAB OK Tigrod 5356 с диаметром от 2.0 до 3.2 мм или ESAB OK Tigrod 4043. Последний рассчитана даже на сварку блоков ДВС.

Остальные способы сварки легкосплавных дисков возможны лишь в теории, а на практике шов будет очень плохого качества и не выдержит длительной эксплуатации при высоких нагрузках, оказываемых на колеса. Но для штампованных стальных дисков эти методы подойдут, поэтому мы их коротко рассмотрим.

Разновидности повреждений

На литых дисках могут появляться сколы и трещины. Ремонт этих повреждений в специализированных мастерских значительно ударит по кошельку. Цена основывается в основном не на сложности проводимой работы, а на том, что рынок таких услуг не широк. А вот ремонт самостоятельный выйдет значительно дешевле. Следует знать, что применяют аргонную сварку для устранения этих повреждений.

При сварке аргонной, в отличие от обычной, электрод в держатель не вставляется. Его необходимо подносить в пламя аргоновой горелки. Процесс очень похож на пайку, а не на сварку:

- Свариваемые поверхности разогреваются.

- Между ними заливается расплавленный металл.

Это общее описание сварки. Сложностей в этом процессе нет. Поэтому все, у кого есть опыт сварочных работ, смогут справиться с этим заданием. Для проведения этих работ вам будут необходимы следующие инструменты:

- Защитная маска и прочие средства защиты.

- Специальные электроды (по составу они должны совпадать с материалом, из которого литой диск изготовлен. Состав диска можно узнать по маркировке).

- Сварочный аргоновый аппарат.

- Болгарка.

покраска диска

Покраска штампованных дисков почти ничем не отличается от окраски кузова. Поверхность очищают от грязи, моют, обезжиривают и высушивают. Затем грунтуют, красят и наносят лак.

Прокатка

Если повреждения диска незначительные, его можно отдать на прокатку, причем как литой, так и стальной. Оборудование для прокатки дисков одно и то же — будут различаться лишь цены. Стальной диск ремонтопригоднее, и восстановить его дешевле. Сталь более податлива, так что прокаткой можно убрать осевое биение, вмятины на ободе и другие деформации. К слову, если на ободе образовалась настолько крупная вмятина, что нарушилась герметичность колеса, то в случае со стальным диском погнутый край можно выправить кувалдой даже в полевых условиях. А вот с литым диском такой фокус, увы, не пройдет.

Процедура следующая: диск прокатывают и вытягивают гидравлическим прессом с роликовыми профилями. Контроль геометрии поверхности диска ведется с помощью лазерного измерителя.

Источник

Выбор типа сварки и электрода

Очень важным этапом является выбор электрода. Это сделать непросто, потому что при отклонениях от заданного состава могут быть нежелательные последствия. Очень часто бывали случаи, когда после сварки литых дисков в специализированных мастерских их рекомендовалось применять только для запаски.

Мастер подобрал неправильный тип электрода для сварки — именно по этой причине получился ненадёжным сварочный шов.

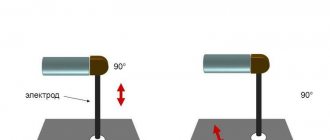

Есть два вида аргоновой сварки:

- С ручной подачей электрода.

- С автоматической подачей.

Аппарат автоматический позиционируется как более современная и надёжная техника. Правда, недостаток его в том, что с ним сможет работать только специалист. А если говорить точнее, то только опытный пользователь сможет настроить аппарат правильно на определённую марку сплава.

Обычному же человеку будет проще справиться с более дешёвым аппаратом, в котором подача электрода осуществляется вручную. Его работа не хуже автоматического, вот только приловчиться к нему гораздо проще.

Подготовка поверхностей

Сварка литых дисков аргоном начинается с подготовки поверхности. Для того чтобы просто заварить трещину, вам нужно будет её немного расширить и удалить краску с поверхности диска на расстоянии от трещины не меньше 1 сантиметра в обе стороны.

Если же необходимо отремонтировать скол, то нужно будет потрудиться над диском и тем куском, который будет привариваться к нему.

Идеальный вариант, когда кусок является частью этого же диска. Но если вы собираетесь приваривать кусок от другого диска, то для начала нужно перепроверить составы поверхностей, которые будут подвергаться сварке.

В этом случае при неправильном подборе материала вся работа окажется напрасной. Совсем несложно под размер скола подогнать заимствованный кусок. Для этих целей необходимо приклеить лист бумаги к повреждённой части и границы скола обвести карандашом. Приложите бумагу на часть, которую собираетесь приваривать, и на поверхность перенесите полученный контур. Именно по ним вырезается заплатка.

Детали в месте скола и место сварки зачищаются от неровностей и краски на расстоянии не менее 1 сантиметра. Это делается при помощи болгарки. Иными способами зачистить изделие от краски будет сложно. Потому что у этой краски специфический состав и она держится отлично на поверхности. Краска в процессе сваривания будет гореть, выделяя большое количество очень едкого дыма. Именно из-за этого сваривать колёсные диски необходимо в помещении, где хорошая вытяжка или которое хорошо проветривается.

Не стоит приступать к ремонту сразу же, если у вас нет опыта сварочных работ. Для начала нужно приобрести хотя бы какие-то навыки, а уже после этого начинать непосредственно ремонт вашего изделия. Освоить навыки работы можно на любых изделиях, изготовленных из алюминия. Не помешает присутствие при этом человека с опытом.

Сварка дисков аргоном: выбираем тип электродов

Качество выполненных работ во многом зависит от того насколько правильно выбран электрод. Существенные отклонения состава электрода от основного материала колесных дисков приведут к некачественной сварке, а, следственно, возникнет необходимость выполнения данной работы заново. Именно поэтому необходимо узнать приблизительный состав литья колесного диска и в зависимости от этого выбирать используемые электроды. Все используемые электроды должны быть обязательно для аргоновой сварки.

На сегодняшний день распространение получили две технологии такой аргоновой сварки с подачей электрода вручную или автоматически. Автоматические аппараты — это современная техника, однако она потребует от исполнителя соответствующего опыта работы. Именно поэтому если вы до этого не имели опыта работы с автоматическими аргоновыми аппаратами, лучше всего выполнять ручную сварку.

Правильная подготовка поверхности к выполняемой работе

Перед тем как приступать непосредственно к завариванию имеющихся трещин и сколов необходимо правильно подготовить поверхность. Имеющиеся повреждения расширяют, область радиусом не менее одного сантиметра от места повреждения необходимо зачистить и удалить всю краску с поверхности. Зачистить повреждённый участок можно при помощи болгарки с соответствующим диском по металлу. Работать вручную наждачкой в данном случае затруднительно и зачастую невозможно.

В отдельных случаях требуется заделать имеющийся скол, для чего используют дополнительные металлические элементы, которые привариваются к диску. При этом следует правильно выбирать такие привариваемые кусочки металла, которые по своему составу должны быть максимально приближены к составу литья дисков. Чтобы подогнать по размерам и форме такую заплатку необходимо использовать кусачки и молоток.

Порядок выполнения работ

После подготовки поверхности и приобретения хотя бы какого-то опыта можно приступать к ремонту дисков. Порядок работы таков:

- Место сварки прогрейте горелкой. При этом нужно следить, чтобы металл не перегрелся.

- Поднесите электрод к месту шва после появления определённого цвета (он зависит от материала изделия). Если вы будете соблюдать все правила, то металл с электрода расплавится быстро и заполнит швы.

- При приваривании дискового скола не помешает прихватить его по краям. Так вы закрепите положение заплатки. После этого можно сваривать элементы по всей их длине.

- Шов при правильной сварке должен быть виден с двух сторон. Жидкий горячий металл должен заполнять пространство полностью и входить в металлическую структурную решётку диска.

При большой толщине диска сварка проводится в несколько этапов с двух сторон. Швы при этом накладываются друг на друга. Такая сварка гораздо надёжнее. После того как диск полностью остынет его следует зашлифовать и подготовить к работам по покраске. В этом вам поможет болгарка со шлифовальной и заточной насадками. После полной обработки поверхности литой восстановленный диск готов к дальнейшему использованию.

Общая информация

Как мы писали выше, литые диски пользуются большой популярность. Производители предлагают множество форм и цветов дисков. Такие диски не нуждаются в колпаках, как штампованные, у них нет визуальных недостатков. Без литых дисков не обходится продажа любой дорогой машины.

Современные диски изготавливаются из сплава алюминия и магния. Раньше диски были целиком алюминиевыми, но со временем стало понятно, что качество алюминиевых дисков несовершенно. Они не были стойкими к повышенным механическим нагрузкам и быстро деформировались, особенно на бездорожье. Поэтому к алюминию добавили магний, чтобы сохранить небольшой вес диска, при этом улучшив его эксплуатационные характеристики.

Зачастую в состав добавляется не более 10-15% магния. При этом нужно следить, чтобы на диске была указана марка металла. Зная марку вы сможете легко настроить режим сварки, подобрать нужные электроды и прочие расходники. Это очень важно. Весь ремонт должен производиться расходниками, которые изготовлены из того же металла, что и сам диск. Если этим пренебречь, шов получится некачественным и быстро разрушится.

Преимущества аргоновой сварки

Защищает аргон свариваемую поверхность от появления на ней оксидов. Иногда в аргон приходится добавлять кислород. Это необходимо тогда, когда при сварке нужно в изделие проникнуть глубоко или же когда состав сплава отличается повышенной температурой плавления. Даже в подобных ситуациях металл будет защищён, так как в процессе работы кислород выгорает.

Аргоновая сварка дисков относится к разряду востребованных услуг, так как является безальтернативным способом ремонтных работ. В настоящее время эта востребовательность растёт. Поэтому и специалистов по этому виду ремонта становится всё больше. Точно так же осуществляется сварка повреждённого автомобильного картера и прочих деталей двигателя.

Советы сварщиков

Опытные сварщики дают следующие советы при проведении работ:

- Чтобы в шов не попадал абразив, деталь желательно вырезать фрезой.

- Если за один подход трещину заварить не получается, то нужно вырезать корень шва с обратной стороны.

- Лучше подкладывать с обратной стороны подкладки из меди или нержавейки.

- Чтобы с детали снизить напряжение, необходимо свариваемый участок прогреть примерно до 250−300 градусов. Определить температуру поможет хозяйственное мыло. Для этого нужно бруском мыла провести по диску и нагревать его. Когда отметина приобретёт коричневый цвет, то температурный режим на диске — 250 градусов, а когда она станет чёрной — то 300 градусов.

Как выполняется сварка литых дисков?

Литые диски принято считать неубиваемыми. Однако сварка литых дисков рекламируется повсеместно. Дело в том, что любое изделие изначально рассчитывается на определенный режим и условия эксплуатации. В расчет берется все, начиная от погодных условий и заканчивая качеством дорог. Не знают только производители литых дисков, в каких условиях эксплуатируются их изделия на просторах бывшего Советского Союза. Но не будем о грустном. Имеем определенные условия, и в этих условиях нужно уметь жить.

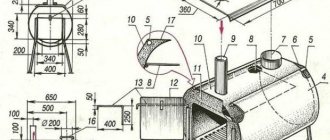

Схема литого диска.

Особенности изготовления литых дисков

Литые диски изготовляются методом расплавления алюминия, меди и магния в определённых пропорциях. Расплавленный металл заливают в форму, где он застывает. Преимущество таких дисков состоит в повышенной прочности и сопротивлению к деформации. В России существует ГОСТ литых дисков для пневматических шин.

При езде по неровной дороге на большой скорости литые диски могут дать трещину. Игнорирование трещин может привести к поломке диска без возможности его восстановления. Решить проблему можно с помощью сварки. Следует принять во внимание, что не каждый диск можно заварить. Далее мы рассмотрим, какие поломки можно решить с помощью сварки, а какие сваривать запрещено.

Какие существуют разновидности повреждений и что потребуется для их устранения?

Итак, литые диски могут иметь повреждения: трещины и сколы. Ремонтировать поврежденные диски в специализированных мастерских обойдется в значительную сумму. Цену диктует не столько сложность проводимого ремонта, сколько неширокий рынок услуг данного вида. Самостоятельный же ремонт обойдется совсем недорого. Но необходимо помнить, что для устранения отмеченных выше повреждений используется аргоновая сварка.

Схема аргоновой сварки.

В отличие от обычного сварочного аппарата, при аргоновой сварке электрод не вставляется в держатель, а подносится непосредственно в пламя аргоновой горелки. Сам процесс больше напоминает пайку, чем сварку: разогреваются свариваемые поверхности, и между ними заливается расплавленный металл. Это описание сварки как процесса в общих чертах. Ничего сложного, поэтому справиться с такой работой может каждый, имеющий опыт сварочных работ. А для осуществления этой процедуры вам потребуется:

- болгарка;

- аргоновый сварочный аппарат;

- специальные электроды (их состав должен быть абсолютно идентичен материалу, из которого изготовлен литой диск; узнать состав диска можно по маркировке, серьезный производитель обязательно ставит на диске соответствующее клеймо);

- защитная маска;

- иные средства защиты.

Подготовка поверхностей

Сварка аргоном литых дисков начинается с подготовки поверхности. Если вам необходимо только заварить трещину, то ее придется несколько расширить и удалить краску с поверхности литого диска на расстояние не менее 1 см от трещины с обеих сторон.

Если диск имеет скол (а это бывает чаще, чем трещина), то придется потрудиться над самим диском и куском, который вы хотели бы приварить. Будет получаться хорошо, если это часть самого диска. В случае же использования «донорской» части от иного диска, рекомендуется перепроверить составы свариваемых поверхностей.

Схема горелки для аргоновой сварки.

Здесь работают те же правила: малейшее отклонение от состава изделия – и вся ваша работа будет напрасной. Подогнать заимствованный кусок под размер имеющегося в колесном диске скола несложно: приклейте к поврежденной части лист бумаги и обведите карандашом границы скола. Далее бумага перекладывается на «донорский» диск, и по полученным линиям контур переносится на поверхность. По этим линиям и придется вырезать заплатку.

Детали зачищаются от неровностей в месте скола, и место сварки освобождается от краски на расстоянии не менее 1 см. Делается это с помощью болгарки. Зачистить изделие от краски иным способом довольно сложно, так как краска эта имеет очень специфический состав и держится на поверхности просто отлично. При сварке краска будет гореть с выделением большого количества едкого дыма. По этой причине сварка колесных дисков производится в проветриваемом помещении или при наличии хорошей вытяжки.

Если опыт сварочных работ у вас отсутствует, то приступать непосредственно к ремонту вам не стоит. Необходимо приобрести хотя бы малейшие навыки и лишь после этого пытаться что-то сделать. Опробовать сварочный аппарат в работе и приобрести навыки работы с ним можно на любых алюминиевых деталях. Желательно, чтобы этот процесс проходил в присутствии более опытного мастера.

Технология сварки

Технология ремонта алюминиевых дисков начинается с подготовки металлу под сварку. Это первый этап, и он один из самых важных. Зачистите предполагаемое место шва с помощью шлифовальной машинки или жесткой металлической щетки. Зачистку нужно выполнять сразу перед сваркой. Это связано с тем, что в ходе очистки мы удаляем с поверхности металла окисную пленку, но она обладает свойством самовосстановления. Так что сварку нужно начинать как можно скорее.

Далее нужно разделать кромки. Кромки могут быть разной формы, выбор зависит от толщины металла, который вам нужно сварить. Металл толщиной до 5 миллиметров должен разделываться соединением стык в стык. Металл толщиной от 5 до 20 миллиметров разделывают v-образно, угол раскрытия должен составлять 30-40 градусов. Металл большей толщины разделывается х-образно с двух сторон, угол раскрытия около 30 градусов.

Как мы уже писали, в большинстве случаев производится ремонт дисков аргоном. Сварка аргоном предполагает использование защитного газа, который защищает сварочную ванну от негативного влияния из атмосферы. В дополнение к газу вам понадобятся неплавящиеся электроды и присадочная проволока. Проволоку можно подавать в сварочную зону вручную, полу- и автоматически. Первый вариант актуален, если вы занимаетесь сваркой собственных дисков у себя в гараже и качество шва не так уж важно. Остальные варианты выполняются более опытными сварщиками и с применением профессионального оборудования. На нашем сайте мы уже довольно подробно рассказывали о том, как происходит сварка алюминиевых изделий. Обязательно прочтите.

Опытные мастера рекомендуют начинать ремонт литых дисков с установки тока в 150 Ампер. В процессе сварки ток можно уменьшить, если в этом есть необходимость. Также многие советуют прогреть диск перед началом работ, чтобы сварка осуществлялась быстрее и проще. Оптимальная температура прогрева — не более 300 градусов по Цельсию. Массу фиксируют на самом диске, а никак не на столе. Сварку производят в два прохода. Сначала варят корень шва, затем заполняют соединение. Также можно изнанку шва немного «разгладить» с помощью горелки. Вот и все, сварка легкосплавных изделий не так уж сложна, как может показаться на первый взгляд.

Порядок выполнения сварочных работ

Режимы при выполнении сварочных работ.

Итак, вы подготовили поверхности, имеете определенный опыт с аргонной сваркой и можете приступать к работе. Изначально горелкой прогревается место сварки. Следим за тем, чтобы металл не перегревался. При появлении определенного цвета (зависит от материала изделия) к месту шва подносится электрод. При соблюдении всех правил металл с электрода быстро расплавится и заполнит шов.

Если вы привариваете скол на колесном диске, то будет целесообразно «прихватить» его по краям, чтобы придать заплатке окончательное положение, и после этого можно произвести сварку по всей длине разлома. При правильной сварке шов должен быть виден с обеих сторон (расплавленный металл должен заполнить все пространство и войти в структурную металлическую решетку диска).

Если толщина диска большая, то сварку лучше проводить в несколько этапов с обеих сторон, накладывая швы друг на друга. Получится значительно надежнее. После полного остывания (ремиссии) диска шов необходимо зашлифовать и подготовить к покраске. И здесь вам поможет все та же болгарка с заточной и шлифовальной насадкой. После обработки поверхности восстановленный литой диск готов к эксплуатации.

Дополнительные преимущества аргоновой сварки

Преимущество сварки дисков аргоном заключается не только в том, что другими способами произвести качественный ремонт колесных дисков невозможно.

Поток аргона защищает свариваемую поверхность от появления оксидов на ее поверхности. В аргон иногда приходится добавлять кислород. Такая необходимость возникает при сварке изделий, где нужно глубоко проникнуть в изделие или состав металла отличается слишком высокой температурой плавления. Даже в этом случае металл будет защищен потоком аргона, так как кислород выгорает в процессе работы.

Сварка дисков с помощью аргона является безальтернативным способом ремонта, поэтому относится к разряду востребованных услуг. В ближайшем будущем востребованность данной услуги будет продолжать расти. Есть смысл научиться качественно выполнять данный вид ремонта. А если учесть, что таким же способом производится и сварка поврежденного картера автомобиля или иных элементов двигателя, то можно считать, что вы находитесь на правильном пути: заказчики на услуги у вас будут постоянно.

Прокатка литья

Когда повреждение не сильно заметно невооруженному глазу, можно отдать литой диск на прокатку, чтобы ему придали прежнюю точную геометрию. Это делается с применением того же оборудования, что и для обработки стальных дисков. Происходит вытягивание и прокатка посредством специального гидравлического пресса, оснащенного роликового профиля. Геометрия контролируется либо посредством маркировки поверхности, либо с помощью лазерного измерителя.

Если обод погнулся не слишком сильно, а повреждение напоминает о себе только показаниями на балансировке, то поверхность колеса будет восстановлена именно посредством холодной прокатки. Если вмятина достаточно велика, то длительность прокатки составит часа полтора часа либо более. Иногда мастера не хотят возиться длительное время с одним колесом, поэтому применяют нагрев диска сваркой либо паяльной лампой, чтобы ускорить процесс. Этого делать нельзя, так как колесо в таком случае придет в негодность.

Особенность литого легкосплавного диска состоит в том, что он обладает цельной кристаллической структурой металла. Если нагревание до высокой температуры будет производиться в одном месте, то происходит безнадежное разрушение все структуры, что приводит к появлению напряжения в месте нагрева. С учетом того, с какой скоростью тяжелый диск вращается на оси во время движения автомобиля можно говорить о том, что при малейшем ударе точка напряжения может пострадать настолько, что в колесе появится раскол. Это очень опасно, так как в этот момент скорость движения вашего автомобиля может оказаться достаточно велика.