17.01.2021 Автор: VT-METALL

Вопросы, рассмотренные в материале:

- Виды сварных соединений металлоконструкций

- Требования и виды качества сварных соединений

- 6 методов контроля качества сварных соединений металлоконструкций

- Оформление документации на сварные соединения металлоконструкций

Сварные соединения металлоконструкций должны отвечать строгим нормам качества, чтобы итоговое изделие было прочным и надежным. В зависимости от назначения и материала конструкции используются различные соединения, к каждому из которых предъявляются свои требования.

Не менее важны способы контроля качества сварных швов. Только после необходимых процедур и заполнения документации изделие можно эксплуатировать. В нашей статье мы расскажем, какие бывают сварные соединения и как проверить их на прочность и соответствие нормам и требованиям.

Виды сварных соединений металлоконструкций

Различается несколько классификаций сварных соединений металлоконструкций:

- По типу примыкания двух заготовок.

- По виду сварного шва.

- В зависимости от технологии сварки.

- С учетом обстоятельств, при которых проводится сварка.

- В зависимости от толщины заготовок.

- С учетом марки стали, из которой сделаны детали.

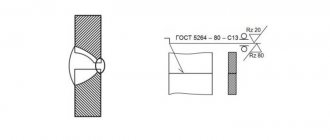

В зависимости от типа размещения деталей выделяют четыре разновидности стыковых соединений:

- Вплотную, где две заготовки в одной плоскости присоединены друг к другу.

- С наложением, когда детали заходят краями одна на другую.

- Соединение углом. В этом случае две детали находятся под углом друг к другу.

- Соединение в виде буквы Т. Здесь одна заготовка торцом примыкает к другой.

Самыми распространенными сварными соединениями металлоконструкций являются швы вплотную и угловые. Рассмотрим далее, как их получают.

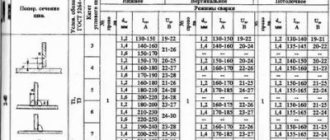

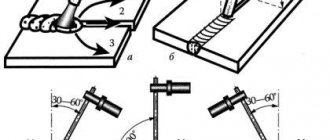

Для стыкового соединения либо применяют выводные планки, либо проваривают шов во всю толщину заготовки. При выполнении работы за пределами цеха можно проводить одностороннюю сварку, в дальнейшем подваривая корень сварного шва. Таким образом, весь зазор заполняется по одной из кромок.

Следующая технология – с выводными прокладками – имеет много отличий от предыдущей. В первую очередь, прокладки расположены со стороны кромок свариваемых частей. Между кромками должно быть расстояние до 7 мм – при ручной сварке, а при механизированной – 16 мм. Толщина подкладки выбирается с учетом недопущения образования прожога во время сварки, а ток выставляется с учетом режима сварки.

В стыковках металлоконструкций часто можно встретить заготовки разной толщины. При этом с помощью фрезеровки или строжки устанавливается угол наклона более толстой кромки, равный уклону 1:8 для растянутых элементов металлоконструкции (таких, как подвески и консоли), и 1:5 – для сжатых элементов (опоры, стойки).

Сварные узлы играют роль основных стыковых соединений, несущих всю металлоконструкцию. Исходя из этого, уже во время проектирования стараются разработать благоприятные условия для сварки стыков. Для этого надо:

- Проводить в сварных узлах стыковочное соединение или угловое.

- Делать сварки в нижнем положении.

- Использовать механизированную или автоматическую сварку, а не ручную.

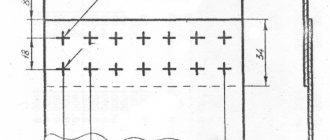

К множеству видов сварных узлов предъявляют различные требования. Например, при выполнении балочного узла большую роль играет расположение сварочных швов относительно друг друга. Расстояние между ними должно быть не меньше десятикратной толщины самого толстого металлопрофиля, входящего в состав этого узла.

Есть и другой момент, не влияющий на качество сварных соединений металлоконструкций. Существует два понятия: местная прочность и непрочность. Первое – это сварочные участки с приваренными косынками, ребра жесткости, накладки и пр. Ко второй относят все имеющиеся вырезы на элементах металлических конструкций, отверстия, непровары швов, зазоры и щели в стыках.

Когда оба участка есть в конструкции, то ее саму по себе нельзя считать прочной. Так как:

- В местах с большей жесткостью и прочностью соединения возникает большая концентрация сил, оказывающих действие на всю конструкцию в целом.

- Где меньше жесткости, там и меньшее количество действующих сил.

Таким образом, при наличии в металлической конструкции местной непрочности даже самый надежно проваренный стык может представлять опасность. Поэтому надо не допускать местных непрочностей. Плохая сварка даже в самых незначительных участках может привести в негодность всю конструкцию.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Правильная сварка является важнейшим фактором обеспечения надежности и безопасности металлоконструкции.

Методы крепления металлоконструкций

Главными способами монтажа металлоконструкций являются сварка, болтовое и заклепочное соединения.

Сварочная сборка металлоконструкций

Сварка является одним из самых распространенных способов прочно соединить металлические элементы. В результате работы сварочного аппарата получается монолитное крепление, а в месте стыка образуется аккуратный шов. Различают такие типы сварки:

- стыковая

— детали соединяют в одной плоскости, что требует особой точности и аккуратности; - угловая

— детали соединяемых конструкций находятся под углом; - внахлест

— один элемент частично накладывают на другой; - тавровая

— боковую часть одной детали сваривают с плоскостью другой детали.

Полученные путем сварки металлоконструкции отличаются надежностью — шов герметичен и не пропускает влагу. Этот тип соединения позволяет создавать элементы сложной формы.

Недостатком является тот факт, что полученную монолитную конструкцию нельзя разобрать. Для осуществления работы нужно специальное сварочное оборудование.

Сборка металлоконструкций на болтах

В качестве соединительных элементов используются монтажные болты различного диаметра и размера нормальной или повышенной точности. Физически осуществить данный тип крепления сложнее, чем использовать сварку. Однако болтовое соединение можно разобрать и собрать заново, чем и объясняется мобильность таких конструкций.

Недостатком метода является требование к отсутствию неровностей у соединяемых элементов, иначе добиться точного совпадения и надежного скрепления не получится.

Заклепочное соединение металлоконструкций

Этот способ простой в реализации, удобный и позволяет получить надежное соединение. Недостатком является высокий расход соединительных материалов — заклепок, а также кропотливый труд.

Метод соединения оправдывает себя при создании специальных конструкций, где невозможно использовать сварку, а также в сооружениях, которые при эксплуатации часто подвергаются вибрации.

Также существуют варианты соединения металлоконструкций методами склеивания и пайки, но они не получили широкого распространения.

Требования и виды качества сварных соединений

При сварке швов используемый металл должен отвечать ряду требований. Вот главные из них:

- величина относительного удлинения материала – от 16 % и выше;

- ударная вязкость металла – выше 24 Дж/см2, это значение замеряется при среднесуточной температуре воздуха в самый холодный пятидневный период;

- способность металла сварных соединений и швов металлических конструкций к временному сопротивлению разрыву должна быть такой же (или более высокой), как и у главного металла, из которого сделаны свариваемые изделия;

- при сварке металлических изделий на заводе важно, чтобы коэффициент твердости металла шовного соединения был до 350 HV у металлоконструкций 1-й группы и менее 400 HV у изделий иных групп, описанных в СНиП II-23-81;

- при сварке во время монтажа и сборки конструкций коэффициент твердости шовного металла должен быть не выше 400 HV.

Выполнение необходимых правил и осуществление контроля сварных швов металлических конструкций поможет сохранить целостность и сохранность сварных соединений, избежать ранней потери прочности и аварийного разрушения металлоизделий.

По качеству шовные соединения разделяют на три категории:

В первую категорию входят шовные соединения, имеющие самые высокие эксплуатационные характеристики (прочность, долговечность, стойкость к разрывам и т. д.). К ним относятся следующие типы швов:

- поперечные стыковые соединения, подверженные сильным растягивающим напряжениям;

- нахлесточные, тавровые и угловые шовные соединения, работающие на отрыв при растягивающих напряжениях;

- швы в металлоизделиях, отнесенных согласно СНиП II-23-81 к 1-й группе (или ко 2-й группе, если температура воздуха, где возведена металлоконструкция, опускается ниже отметки -45 °С).

Во вторую категорию входят швы среднего качества. К ним относятся:

- продольные стыковые элементы, подверженные напряжению сдвига;

- связующие угловые швы в металлических изделиях 2-й и 3-й группы, на которые действуют растягивающие напряжения;

- швы в углах и стыках, соединяющие фасонки со сжатыми элементами металлических изделий.

В третью категорию входят швы низкого качества, среди которых:

- поперечные швы в стыках, на которые действуют сжимающие напряжения;

- продольные соединения в стыках, а также связующие швы в углах, которые применяются в сжатых частях конструкций;

- соединения в стыках и углах, использующиеся во вспомогательных деталях металлических изделий.

Соединение металлических конструкций: какие виды бывают

Когда люди научились выплавлять металл и делать из него различные металлические изделия, возникла необходимость их как-то скреплять.

Первые попытки этого процесса столкнулись с самыми различными проблемами. Эти вопросы были связаны с видами нагрузок, которые выпадали на данное соединение, формами сопрягаемых соединений, условий эксплуатации конструкций и некоторыми другими. Поскольку практически все здания, сооружения, корабли, как морские, так и воздушные, так или иначе, состоят из металлических конструкций, инженерами был накоплен громадный опыт в этих вопросах, который опирался и опирается на мощную теоретическую базу.

Каждый студент технического вуза начинает свою учебную деятельность с изучения специальных дисциплин, знания которых помогают ему ориентироваться в вопросах расчета и создания металлических конструкций и способов их соединения. Это и металловедение, и детали машин и механизмов, теоретическая механика – и король всех строительных предметов – сопромат (сопротивление материалов).

Оформление документации на сварные соединения металлоконструкций

По результатам испытаний составляется акт дефектов сварных соединений. Фиксируют каждый изъян и дают его краткое описание. Результаты вносят в журнал сварки. Такая документация ведется бригадой на всех объектах. Спецжурнал – это первичный документ, который ведется в соответствии со СНиП по каждому узлу конструкции.

По завершении работ журнал вместе с остальной документацией передается заказчику.

Кроме спецжурнала, во время сварных работ делают схему стыков с полным описанием технологии. Их дополняют сертификатами на используемые материалы (электроды, флюс или присадочную проволоку). Акты исследований сварных швов (контроля качества швов с внешней стороны изделия), время приборной диагностики, ее результаты, заключения контролеров пишут индивидуально под каждого отдельного сварщика.

Эти документы нужны для предоставления в суд в случае аварии. Работа с ответственными конструкциями обременена серьезными требованиями. Объект не примут в готовом виде, если не будет предоставлен акт проверки швов.

В случае обнаружения дефекта соединение переваривается, даже если виноват не сварщик, а некачественный материал. Лишь после прохождения контроля производятся остальные действия по приему металлической конструкции объекта.

Требования к сварке металлических конструкций

Процесс сварки в технологическом плане должен обеспечить выполненным соединениям требуемые геометрические параметры, размеры и высокое качество. Конструкция должна получиться прочной и долговечной, а риск ее деформации – нулевым.

Сварка металлических конструкций.

Именно поэтому технология сварки металлоконструкций должна реализовываться с учетом некоторых требований, что во многом определит качество созданных сварных швов:

- Если создаются простые соединения без применения кондуктора, а также при создании сложных швов перед включением данного инструмента важно оставить зазор между скрепляемыми деталями. Тогда при смещении элементов шов не пострадает. Но размеры зазора должны соответствовать допустимой норме, иначе система не будет прочна и долговечна.

- При выполнении сварки ответственных металлоконструкций сварщики проверяют строгое соответствие установленной детали своему местоположению, согласно карте. При поступлении заготовки на стапель стоит подготовить каждую из них к завершающему этапу.

- Все детали должны строго соответствовать по виду и размеру, указанным в проекте частям будущей конструкции. Это позволит сохранить функциональные возможности изделия.

- Корневые слои шва при ручном методе выполнения дуговой сварки важно накладывать электродами с диаметром, не превышающим 3-4 мм.

- Металлоконструкции при укреплении потребуется располагать так, дабы можно было накладывать швы преимущественно в нижнем положении. Это необходимо для обеспечения сварщика безопасными условиями работы.

- Важно взять под строгий контроль углы металлоконструкции, для чего стоит воспользоваться специальными инструментами и кондуктором. Все углы между плоскостями должны быть прямыми, если это предусмотрено проектом. Иначе произойдет перекос деталей, что повлечет за собой нарушение целостности механизма, потере им своей функциональности.

- Готовая конструкция должна иметь минимальные усадочные напряжения и деформации, для чего сварные работы нужно осуществлять в стабильном режиме с отклонениями от заданных значений величины тока и напряжения на дуге не более ±5 %.

Описанные рекомендации важно учитывать уже на этапе сборки деталей в целостную конструкцию, а не только перед непосредственным выполнением сварочных работ. Особенно, если выбран автоматический режим, при котором не выйдет откорректировать допущенные ошибки.

В целом же, именно этот вид сварных работ и считается наиболее приемлемым, так как при автоматизировании сварных процессов влияние человеческого фактора на качество выполненных швов сводится к нулю.

Также важно заварить технологическую пробу в условиях, которые полностью совпадают с условиями сварки конструкций на месте производства.

Если работать сварочным аппаратом придется при низкой температуре воздуха, стоит сварить стыковые образцы перед началом операций при отрицательном температурном режиме, предусмотренном технологическим процессом. Это позволит в дальнейшем провести их механические испытания.

Если нужно выполнить сварные работы с особо ответственными металлоконструкциями из новых марок сталей или с применением новых сварных расходников, мастеру потребуется изготовить контрольные образцы в таком же пространственном положении и с теми же материалами, оборудованием, что и при сварке монтируемых конструкций.

Это позволит сварщику оценить ситуацию со всех сторон перед началом работы и не допустить ошибок в процессе ее выполнения.