Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Общие сведения о конусах

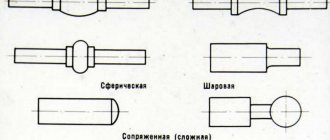

Коническая поверхность характеризуется следующими параметрами (рис. 4.31): меньшим d и большим D диаметрами и расстоянием l между плоскостями, в которых расположены окружности диаметрами D и d. Угол а называется углом наклона конуса, а угол 2α — углом конуса.

Отношение K= (D — d)/l называется конусностью и обычно обозначается со знаком деления (например, 1:20 или 1:50), а в некоторых случаях — десятичной дробью (например, 0,05 или 0,02).

Отношение Y= (D — d)/(2l) = tgα называется уклоном.

Способы обработки конических поверхностей

При обработке валов часто встречаются переходы между поверхностями, имеющие коническую форму. Если длина конуса не превышает 50 мм, то его обработку можно производить врезанием широким резцом. Угол наклона режущей кромки резца в плане должен соответствовать углу наклона конуса на обработанной детали. Резцу сообщают поперечное движение подачи.

Для уменьшения искажения образующей конической поверхности и уменьшения отклонения угла наклона конуса необходимо устанавливать режущую кромку резца по оси вращения обрабатываемой детали.

Следует учитывать, что при обработке конуса резцом с режущей кромкой длиной более 15 мм могут возникнуть вибрации, уровень которых тем выше, чем больше длина обрабатываемой детали, меньше ее диаметр, меньше угол наклона конуса, чем ближе расположен конус к середине детали, чем больше вылет резца и меньше прочность его закрепления. В результате вибраций на обрабатываемой поверхности появляются следы и ухудшается ее качество. При обработке широким резцом жестких деталей вибрации могут отсутствовать, но при этом возможно смещение резца под действием радиальной составляющей силы резания, что приводит к нарушению настройки резца на требуемый угол наклона. (Смещение резца зависит от режима обработки и направления движения подачи.)

Конические поверхности с большими уклонами можно обрабатывать при повороте верхних салазок суппорта с резцедержателем (рис. 4.32) на угол α, равный углу наклона обрабатываемого конуса. Подача резца производится вручную (рукояткой перемещения верхних салазок), что является недостатком этого метода, поскольку неравномерность ручной подачи приводит к увеличению шероховатости обработанной поверхности. Указанным способом обрабатывают конические поверхности, длина которых соизмерима с длиной хода верхних салазок.

Коническую поверхность большой длины с углом α= 8… 10° можно обрабатывать при смещении задней бабки (рис. 4.33)

h = Lsinα.

При малых углах sinα ≈ tgα

h≈L(D-d)/(2l),

где L — расстояние между центрами; D — больший диаметр; d — меньший диаметр; l — расстояние между плоскостями.

Если L = l, то h = (D-d)/2.

Смещение задней бабки определяют по шкале, нанесенной на торце опорной плиты со стороны маховика, и риске на торце корпуса задней бабки. Цена деления на шкале обычно 1 мм. При отсутствии шкалы на опорной плите смещение задней бабки отсчитывают по линейке, приставленной к опорной плите.

Для обеспечения одинаковой конусности партии деталей, обрабатываемых этим способом, необходимо, чтобы размеры заготовок и их центровых отверстий имели незначительные отклонения. Поскольку смещение центров станка вызывает износ центровых отверстий заготовок, рекомендуется обработать конические поверхности предварительно, затем исправить центровые отверстия и после этого произвести окончательную чистовую обработку. Для уменьшения разбивки центровых отверстий и износа центров целесообразно последние выполнять со скругленными вершинами.

Достаточно распространенной является обработка конических поверхностей с применением копирных устройств. К станине станка крепится плита 7 (рис. 4.34, а) с копирной линейкой 6, по которой перемещается ползун 4, соединенный с суппортом 1 станка тягой 2 с помощью зажима 5. Для свободного перемещения суппорта в поперечном направлении необходимо отсоединить винт поперечного движения подачи. При продольном перемещении суппорта 1 резец получает два движения: продольное от суппорта и поперечное от копирной линейки 6. Поперечное перемещение зависит от угла поворота копирной линейки 6 относительно оси 5 поворота. Угол поворота линейки определяют по делениям на плите 7, фиксируя линейку болтами 8. Движение подачи резца на глубину резания производят рукояткой перемещения верхних салазок суппорта. Наружные конические поверхности обрабатывают проходными резцами.

Обработка поверхностей с конусностью

В производстве часто приходится производить обработку валов, у которых конструктивно заложены конические переходы между диаметрами шеек. При длине конусной поверхности не более 50 мм, ее протачивают широким резцом. Резец при этом должен быть с углом уклона режущей кромки, аналогичным углу уклона конуса на изготовленном изделии. Движение подачи с резцом – поперечное.

Чтобы снизить деформации плоскости, образующей конус, ликвидировать погрешности, влияющие на угол уклона конуса, кромку резания режущего инструмента закрепляют вдоль оси заготовки. Если режущая кромка резца имеет длину, превышающую 15 мм, при обработке появляются вредные вибрации.

Вибрации увеличиваются при следующих условиях:

- увеличение длины заготовки;

- уменьшение диаметра обрабатываемой детали;

- меньше угол уклона конуса;

- близкое расстояние конуса к центру заготовки;

- увеличение вылета резца;

- слабое закрепление резца в штатном положении.

Воздействие вредных вибраций негативно сказывается на качестве обработки. На поверхности возникают следы, неровности, шероховатости. Благодаря использованию резцов с широкой режущей частью вибраций удается избежать. В этом случае радиально направленное усилие при резании способно нарушить настройки резца, изменив угол уклона.

Конуса со значительными наклонами обрабатываются с поворотом верхних салазок суппорта и держателя резца на угол α (рис. 2). Он равняется углу конуса, который обрабатывается. Рукояткой салазок перемещается резец. Ручная подача имеет свои недостатки. Главный из них – неравномерность движения.

Иногда из-за этого на поверхностях возникают шероховатости. Чистота обработки зависит от квалификации исполнителя. Данный способ приемлем для конусов с длинами, равнозначными ходу верхних салазок.

Рис. 2. Обработка конической поверхности путем поворота верхних салазок суппорта:

2α – угол конуса; α – угол наклона конуса

Смещением задней бабки станка производится обработка конусных плоскостей с углом α=8…10˚ и увеличенными длинами (рис. 3).

Рис. 3. Обработка конической поверхности путем смещения задней бабки:

d и D – меньший и больший диаметры; l – расстояние между плоскостями; L – расстояние между центрами: h – смещение заднего центра; α – угол уклона конуса

H=Lsinα.

Если углы небольшие, sinα ≈ tgα.

h≈L(D-d)/(2I), где L – промежуток между центрами, D – большое сечение, d – малое сечение, I – промежуток между поверхностями.

В случае, если L=I, то h=(D-d)/2.

Сдвиг задней бабки контролируется по градуировке на краю плиты опоры напротив маховика. С торца задней бабки также имеются метки. Каждое деление равно 1 мм. Если шкала отсутствует, сдвиг рассчитывают по обыкновенной линейке, которую прикладывают к плите опоры.

Чтобы достичь соответствия конусности для потока изделий, которые обрабатываются данным методом, параметры деталей и отверстия для центровки должны иметь минимум погрешностей. Смещающиеся центры станка при работе провоцируют износ центровочных отверстий обрабатываемых деталей.

Рекомендуется сначала подвергнуть обработке плоскости конусов, после этого поправить отверстия для центровки. В конце окончательно проточить заготовку чистовым способом. Чтобы избежать разбивания отверстий для центровки и снижения износа центров, целесообразно работать, используя закругление вершин.

Регулярно использованным методом обработки конических плоскостей являются копиры. Плита 7 с копировальной линейкой 6 (рис. 4) закрепляется на станине. По линейке двигается ползун 4. Тягой 2 при помощи зажима 5 он подсоединен к суппорту 1. Чтобы суппорт без труда передвигался поперек, откручивается болт поперечной подачи.

От движения суппорта 1 вдоль станка резец приобретает двойное перемещение: поперек за линейкой-копиром и вдоль за суппортом. На движение в поперечном направлении влияет угол поворота линейки 6 по отношению к оси 5 поворота. Поворотный угол копира контролируют по шкале плиты 7, крепя линейку с помощью винтов 8.

Подачу резца на нужную глубину врезания осуществляют с помощью ручки передвижения салазок суппорта вверху. Внешние конические плоскости подвергают обработке проходными резцами.

Рис. 4. Обработка конической поверхности с применением копирных устройств:

а – при продольном перемещении суппорта: 1 – суппорт; 2 – тяга; 3 – зажим; 4 – ползун; 5 – ось; 6 – копирная линейка; 7 – плита; 8 – болт;

б – при поперечном перемещении суппорта: 1 – приспособление; 2 – копир; 3 – копирный ролик; 4 – внутренняя коническая поверхность; α – угол поворота копирной линейки

Способы обработки внутренних конических поверхностей

Обработку внутренней конической поверхности 4 заготовки (рис. 4.34, б) производят по копиру 2, установленному в пиноли задней бабки или в револьверной головке станка. В резцедержателе поперечного суппорта устанавливают приспособление 1 с копирным роликом 3 и остроконечным проходным резцом. При поперечном перемещении суппорта копирный ролик 3 в соответствии с профилем копира 2 получает продольное перемещение, которое через приспособление 1 передается резцу. Внутренние конические поверхности обрабатывают расточными резцами.

Для получения конического отверстия в сплошном материале заготовку сначала обрабатывают предварительно (сверлят, растачивают), а затем окончательно (развертывают). Развертывание выполняют последовательно комплектом конических разверток. Диаметр предварительно просверленного отверстия на 0,5… 1 мм меньше заходного диаметра развертки.

Если требуется коническое отверстие высокой точности, то его перед развертыванием обрабатывают коническим зенкером, для чего в сплошном материале сверлят отверстие диаметром на 0,5 мм меньше, чем диаметр конуса, а затем применяют зенкер. Для уменьшения припуска под зенкерование иногда применяют ступенчатые сверла разного диаметра.

Not Found

Общие сведения о конусах

: Обработка деталей с конической поверхностью связана с образованием конуса, который характеризуется следующими размерами — рисунок слева а): меньшим d и большим D диаметрами и расстоянием L между плоскостями, в которых расположены окружности с диаметрами D и d. Угол a называется углом наклона конуса, а угол 2a — углом конуса. Отношение K=(D-d)/L называется конусностью и обычно обозначается со знаком деления (например, 1 : 20 или 1 : 50), а в некоторых случаях десятичной дробью (например, 0,05 или 0,02). Отношение y=(D-d)/(2L)=tg a называется уклоном.

Способы обработки конических поверхностей:

При обработке валов часто встречаются переходы между обрабатываемыми поверхностями, имеющие коническую форму. Если длина конуса не превышает 50 мм, то его обработку можно производить широким резцом — рисунок слева б). Угол наклона режущей кромки резца в плане должен соответствовать углу наклона конуса на обрабатываемой детали. Резцу сообщают подачу в поперечном или продольном направлении. Для уменьшения искажения образующей конической поверхности и уменьшения отклонения угла наклона конуса необходимо устанавливать режущую кромку резца по оси вращения обрабатываемой детали. Следует учитывать, что при обработке конуса резцом с режущей кромкой длиной более 10-15 мм могут возникнуть вибрации, уровень которых тем выше, чем больше длина обрабатываемой детали, меньше ее диаметр, меньше угол наклона конуса, ближе расположен конус к середине детали, больше вылет резца и меньше прочность его закрепления. В результате вибраций на обрабатываемой поверхности появляются следы и ухудшается ее качество. При обработке широким резцом жестких деталей вибрации могут отсутствовать, но при этом возможно смещение резца под действием радиальной составляющей силы резания, что приводит к нарушению настройки резца на требуемый угол наклона. Смещение резца зависит от режима обработки и направления подачи.

Конические поверхности с большими уклонами можно обрабатывать при повороте верхних салазок суппорта с резцедержателем — рисунок слева в), на угол a, равный углу наклона обрабатываемого конуса. Подача резца производится вручную (рукояткой перемещения верхних салазок), что является недостатком этого метода, поскольку неравномерность ручной подачи приводит к увеличению шероховатости обработанной поверхности. Указанным способом обрабатывают конические поверхности, длина которых соизмерима с длиной хода верхних салазок.

Конические поверхности большой длины с a=8-10 градусов можно обрабатывать при смещении задней бабки — рисунок слева г), величина которого h=L×sin a. Величину смещения задней бабки определяют по шкале, нанесенной на торце опорной плиты со стороны маховика, и риске на торце корпуса задней бабки. Цена деления на шкале обычно 1 мм. При отсутствии шкалы на опорной плите величину смещения задней бабки отсчитывают по линейке, приставленной к опорной плите. Способы контроля величины смещения задней бабки показаны на рисунке справа. В резцедержателе закрепляют упор, рисунок а) или индикатор, рисунок б). В качестве упора может быть использована тыльная сторона резца. Упор или индикатор подводят к пиноли задней бабки, фиксируют их исходное положение по лимбу рукоятки поперечной подачи или по стрелке индикатора, а затем отводят. Заднюю бабку смещают на величину больше h, a упор или индикатор передвигают (рукояткой поперечной подачи) на величину h от исходного положения. Затем заднюю бабку смещают в сторону упора или индикатора, проверяя ее положение по стрелке индикатора или по тому, насколько плотно зажата полоска бумаги между упором и пинолью. Положение задней бабки для обработки конической поверхности можно определить по готовой детали. Готовую деталь (или образец) устанавливают в центрах станка и заднюю бабку смещают до тех пор, пока образующая конической поверхности не окажется параллельной направлению продольного перемещения суппорта. Для этого индикатор устанавливают в резцедержатель, подводят к детали до соприкосновения и перемещают (суппортом) вдоль образующей детали. Заднюю бабку смещают до тех пор, пока отклонения стрелки индикатора не будут минимальными, после чего закрепляют.

Для обеспечения одинаковой конусности партии деталей, обрабатываемых этим способом, необходимо, чтобы размеры заготовок и их центровых отверстий имели незначительные отклонения. Поскольку смещение центров станка вызывает износ центровых отверстий заготовок, рекомендуется обработать конические поверхности предварительно, затем исправить центровые отверстия и после этого произвести окончательную чистовую обработку. Для уменьшения разбивки центровых отверстий и износа центров целесообразно последние выполнять со скругленными вершинами.

Распространенной является обработка конических поверхностей с применением копирных устройств. К станине станка крепится плита 1, рисунок слева а), с копирной линейкой 2, по которой перемещается ползун 5, соединенный с суппортом 6 станка тягой 7 с помощью зажима 8. Для свободного перемещения суппорта в поперечном направлении необходимо отсоединить винт поперечной подачи. При продольном перемещении суппорта 6 резец получает два движения: продольное от суппорта и поперечное от копирной линейки 2. Величина поперечного перемещения зависит от угла поворота копирной линейки 2 относительно оси 3 поворота. Угол поворота линейки определяют по делениям на плите 1, фиксируют линейку болтами 4. Подачу резца на глубину резания производят рукояткой перемещения верхних салазок суппорта. Обработку конической поверхности 4, рисунок слева б), производят по копиру 3, установленному в пиноли задней бабки или в револьверной головке станка. В резцедержателе поперечного суппорта устанавливают приспособление 1 с копирным роликом 2 и остроконечным проходным резцом. При поперечном перемещении суппорта копирный ролик 2 в соответствии с профилем копира 3 получает продольное перемещение, которое передается (через приспособление 1) резцу. Наружные конические поверхности обрабатываются проходными, а внутренние конические поверхности — расточными резцами.

Для получения конического отверстия в сплошном материале, рисунок справа, заготовку обрабатывают предварительно (сверлят, растачивают), а затем окончательно (развертывают). Развертывание выполняют последовательно комплектом конических разверток — рисунок внизу. Диаметр предварительно просверленного отверстия на 0,5-1 мм меньше заходного диаметра развертки. Формы режущих кромок и работа разверток: режущие кромки черновой развертки — а) имеют форму уступов; получистовая развертка — б) снимает неровности, оставленные черновой разверткой; чистовая развертка — в) имеет сплошные режущие кромки по всей длине и калибрует отверстие. Если требуется коническое отверстие высокой, точности, то его перед развертыванием обрабатывают коническим зенкером, для чего в сплошном материале сверлят отверстие диаметром на 0,5 мм меньше, чем диаметр конуса, а затем применяют зенкер. Для уменьшения припуска под зенкерование иногда применяют ступенчатые сверла разного диаметра.

404 Not Found

The requested URL /bottom.php was not found on this server.

Additionally, a 404 Not Found error was encountered while trying to use an ErrorDocument to handle the request.

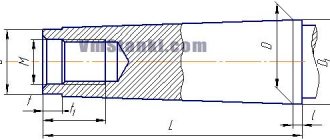

Обработка центровых отверстий

В деталях типа валов часто выполняют центровые отверстия, которые используют для последующей токарной и шлифовальной обработки детали и для восстановления ее в процессе эксплуатации. На основании этого центровку выполняют особенно тщательно.

Центровые отверстия вала должны находиться на одной оси и иметь одинаковые конусные отверстия на обоих торцах независимо от диаметров концевых шеек вала. При невыполнении этих требований снижается точность обработки и увеличивается износ центров и центровых отверстий.

Конструкции центровых отверстий приведены на рис. 4.35. Наибольшее распространение имеют центровые отверстия с углом конуса 60°. Иногда в тяжелых валах этот угол увеличивают до 75 или 90°. Для того чтобы вершина центра не упиралась в заготовку, в центровых отверстиях выполняют цилиндрические углубления диаметром d.

Для защиты от повреждений центровые отверстия многократного использования выполняют с предохранительной фаской под углом 120° (рис. 4.35, б).

Для обработки центровых отверстий в небольших заготовках применяют различные методы. Заготовку закрепляют в самоцентрирующем патроне, а в пиноль задней бабки вставляют сверлильный патрон с центровочным инструментом. Центровые отверстия больших размеров обрабатывают сначала цилиндрическим сверлом (рис. 4.36, а), а затем однозубой (рис. 4.36, б) или многозубой (рис. 4.36, в) зенковкой. Центровые отверстия диаметром 1,5… 5 мм обрабатывают комбинированными сверлами без предохранительной фаски (рис. 4.36, г) и с предохранительной фаской (рис. 4.36, д).

Центровые отверстия обрабатывают при вращающейся заготовке; движение подачи центровочного инструмента осуществляют вручную (от маховика задней бабки). Торец, в котором обрабатывают центровое отверстие, предварительно подрезают резцом.

Необходимый размер центрового отверстия определяют по углублению центровочного инструмента, используя лимб маховика задней бабки или шкалу пиноли. Для обеспечения соосности центровых отверстий деталь предварительно размечают, а длинные детали при зацентровке поддерживают люнетом.

Центровые отверстия размечают с помощью угольника.

После разметки производят накернивание центрового отверстия. Если диаметр шейки вала не превышает 40 мм, то можно производить накернивание центрового отверстия без предварительной разметки с помощью приспособления, показанного на рис. 4.37. Корпус 1 приспособления устанавливают левой рукой на торце вала 3 и ударом молотка по кернеру 2 намечают центр отверстия.

Если в процессе работы конические поверхности центровых отверстий были повреждены или неравномерно изношены, то допускается их исправление резцом. В этом случае верхнюю каретку суппорта поворачивают на угол конуса.

Обработка конусов

1. Технические требования. При обработке конусов, как и цилиндров, необходимо выдержать все элементы, составляющие точность обработки; размеры, правильную форму, расположение к другим поверхностям детали и чистоту обработки в соответствии с . техническими условиями рабочего чертежа. Особым требованием, характерным для конических поверхностей, является точность формы в продольном направлении, которая обеспечивается прямолинейностью образующей и расположением ее к оси под требуемым углом уклона. 2. Способы обработки. Обработка конусов на токарном станке выполняется в смещенных центрах, при повернутых верхних салазках суппорта, при помощи конусной линейки, широким угловым резцом и коническими развертками. Конусы можно обрабатывать также дополнительным оснащением токарного станка копировальными приспособлениями, устройство и принцип действия которых рассматриваются в гл. XV. При всех способах точения конусов резцы следует устанавливать строго на уровне высоты центров станка. Несоблюдение этого правила ведет к браку, так как образующая конуса получается криволинейной. 3. Обтачивание конусов в смещенных центрах. Этим способом обрабатывают только пологие наружные конические поверхности при поперечном сдвиге задней бабки примерно не более ‘/50 длины детали. Его достоинство заключается в возможности обтачивания длинных конусов с механической подачей резца, недостатки — невысокая точность обработки и разработка центровых отверстий в результате перекоса их относительно центров. Величину смещения задней бабки можно определить из прямоугольного треугольника ABC (рис. 131): Для малых углов sin a»tg а. Тогда с достаточной для практики точностью можно пользоваться более удобной формулой где S — величина поперечного сдвига задней бабки, мм L — общая длина детали; мм; l — длина конуса, мм; К — конусность. Пример 1. Определить величину смещения задней бабки, если дано: L.= = 700 мм, /=250 мм, D=70 мм, d=60 мм, Решение.

Пример 2. Определить величину смещения задней бабки для обработки детали длиной L=450.мм, если конический участок ее имеет конусность K=1:30. Решение, Пример 3. Длина детали L=500 мм, а угол уклона конической части а=1°. Определить S. Решение.

Требуемую величину смещения задней бабки устанавливаю на станке одним из способов, изображенных на рис. 132: а — измерением расстояния между боковыми сторонами плиты и корпуса бабки; б — по миллиметровой шкале на заднем торце пли ты; в — измерением расстояния между вершинами смещенных центров; г — по лимбу поперечной подачи. В последнем способе в резцедержатель закрепляю обратной стороной резец 1, который подводят к поверхности пиноли 2. Затем резец отодвигают назад по лимбу на требуемую величину и к нему подводят заднюю бабку до касания пиноли с резцом. Подобным образом поступают при сдвиге бабки от себя.

Поперечный сдвиг корпуса задней бабки осуществляют регулировочными винтами 1 и 2 (рис. 132, б). Для этого в зависимости ‘от направления сдвига один из винтов ослабляют, другой завинчивают. После достижения необходимой величины смещения заднего центра оба винта плотно затягивают. Важным условием качественной обработки конусов в смещенных центрах является обеспечение одинаковых размеров длины и центровых отверстий у всех заготовок из партии. В противном случае при одной настройке станка конусность деталей получится разной. , Кроме того, для уменьшения разработки центровых отверстий рекомендуется применять центры с шаровыми или скругленными вершинами (рис. 133, а, б)

При вращении заготовки в смещенных центрах хвостовик хомутика непрерывно перемещается вдоль пальца поводкового патрона. Чтобы такое перемещение происходило свободно, поводковый палец должен иметь правильную цилиндрическую форму и достаточную длину. 4. Обработка конусов при повернутых верхних салазках суппорта. Способ применим для обтачивания или растачивания конусов небольшой длины с различным углом уклона. Длина обработки ограничивается длиной перемещения верхних салазок, которые устанавливаются под углом уклона а конуса 1 (рис. 134). Для этого, ослабив две гайки б поворотной плиты 3, поворачивают ее вместе с верхними салазками 2 на требуемый угол, который отсчитывают по круговой шкале 4 с ценой деления 1. Доли градуса примерно определяют на глаз. Затем гайки прочно зажимают. При обработке точных конусов описываемым способом выполняют ряд пробных проточек заготовки и по результатам контроля корректируют угол установки салазок. Чтобы исключить сдвиг суппорта во время резания, его следует неподвижно закрепить на станине зажимным винтом каретки или включением рукоятки маточной гайки. Существенным недостатком рассмотренного способа обработки конусов является ручная подача салазок и в связи с этим невысокая чистота обработки. На некоторых станках, имеющих механическое перемещение верхних салазок (например, станок модели 163), предусмотрена, возможность обработки длинных конусов сообщением резцу одновременно двух подач; продольной всего суппорта Sпр и подачи верхних салазок SВ) повернутых к оси центров станка под углом b (рис 135). В результате сложения этих движений резец перемещается с результирующей подачей 5, направленной к линии центров станка под углом уклона конуса а. Настройка станка на обработку конической поверхности в этом случае сводится к повороту верхних салазок суппорта на угол b, величину которого определяют по формуле

Так как отношение продольной подачи суппорта и подачи верхних салазок у токарных станков величина постоянная, то угол поворота верхних салазок зависит только от угла уклона конуса. 5. Обработка конусов при помощи конусной линейки. По особому заказу токарные станки снабжаются дополнительными приспособлениями с конусной линейкой, предназначенными для обработки наружных и внутренних пологих конусов с углом, уклона до 12°. Принцип точения конусов при помощи таких приспособлений заключается в сообщении резцу одновременно двух движений — продольного и поперечного. При их геометрическом сложении результирующее движение имеет направление к оси заготовки под углом уклона конуса. Приспособление в конусной линейкой к станку 1И611П (рис. 136) смонтировано на кронштейне 5, прикрепленном к задней части каретки суппорта. На его направляющих типа «ласточкин хвост» расположены салазки 1, которые могут быть соединены со станиной станка тягой 9 и кронштейном 10. Линейка 4, установленная на оси 2 салазок, может быть повернута на требуемый угол по градусной шкале при помощи винта с рукояткой 8. Линейку охватывает ползун 3, связанный с винтом поперечной подачи 6. Последний соединен с валиком 7 подвижно в осевом направлении, Благодаря этому при обтачивании конусов винт 6 может перемещаться вдоль своей оси. Наладка приспособления заключается в соединении салазок 1 со станиной и установке линейки 4 под угол уклона обрабатываемого конуса. При включении продольной подачи суппорта ползун скользит по линейке и перемещает в соответствии с ее угловым положением поперечные салазки. При этом резец будет обтачивать на детали необходимый конус. Для работ без конусной линейки достаточно только открепить тягу 9 от кронштейна 10. Конусная линейка позволяет повысить производительность и точность обработки конусов благодаря работе с механической подачей и применению обычных способов установки заготовок на станке. 6. Обработка конусов широким угловым резцом. Угловым резцом 1 (рис. 137) обрабатывают наружные и внутренние конусы небольшой длины до 20— 25 мм с продольной или поперечной подачей. Режущая кромка такого резца должна быть строго прямолинейна, без дефектов (забоин, завалов зазубрин). Правильная установка углового резца относительно оси обрабатываемой • детали контролируется шаблоном 2.

Автор — nastia19071991

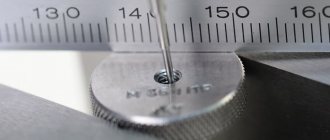

Контроль конических поверхностей

Конусность наружных поверхностей измеряют шаблоном или универсальным угломером. Для более точных измерений применяют калибры-втулки (рис. 4.38), с помощью которых проверяют не только угол конуса, но и его диаметры. На обработанную поверхность конуса карандашом наносят две-три риски, затем на измеряемый конус надевают калибр-втулку, слегка нажимая на нее и поворачивая ее вдоль оси. При правильно выполненном конусе все риски стираются, а конец конической детали находится между метками А и В.

При измерении конических отверстий применяют калибр-пробку. Правильность обработки конического отверстия определяется (как и при измерении наружных конусов) взаимным прилеганием поверхностей детали и калибра-пробки. Если тонкий слой краски, нанесенный на калибр-пробку, сотрется у малого диаметра, то угол конуса в детали велик, а если у большого диаметра — угол мал.