Главная / Аппараты

Назад

Время на чтение: 4 мин

0

413

Впервые плазму для сварки стали использовать в середине двадцатого столетия, создавши генератор плазмы промышленного типа – плазмотрон.

В начале сварку плазмой применяли лишь в узких областях, в космонавтике, к примеру. Однако с течением времени она стала распространенной также в других областях производства.

Технический прогресс развивался, сваркой с помощью плазмы стали пользоваться частные специалисты. А сейчас плазменные сварочные устройства еще более доступны и приобрести их может каждый.

В этой статье собрана главная информацию о том, что собой представляет аппарат для плазморезки, как он устроен и его разновидности.

- Общие сведения

- Из чего состоит? Источник питания

- Сварочная горелка

- Катод

- Кабель-пакет

- Микроплазменный аппарат

Общая информация

Плазма – это ионизированный газ, по совместительству четвертое состояние вещества. Современные сварочные плазменные аппараты способны выдавать температуру от 5 до 10 тысяч градусов по Цельсию. Аппарат для плазменной резки и сварки часто называют плазмотроном. Плазмотрон может формировать три типа дуги: косвенную, смешанную или прямую.

Перед сваркой дугу специальным образом «закручивают», поскольку она склонна к распаду. После «закрутки» формируется тонкая стабильная дуга, поскольку газ ионизируется очень быстро. В конечном итоге получается очень мощная дуга, способная генерировать энергию в одной точке. Именно в этой точке происходит плавление основного металла.

Плазменная дуга способна нагреть практически любой металл, вне зависимости от его толщины и состава. Возможен нагрев до температуры плавления и даже до температуры кипения. Единственное условие – необходимо обеспечить достаточно мощную дугу.

Дополнительно зону сварки защищают с помощью другого газа, инертного. Это может быть азот, аргон или органические пары ацетона. Горелка плазмотрона сконструирована таким образом, что она может подавать защитный газ и плазму одновременно. Так что сварочная ванна защищается прямо во время проведения работ. Металл не окисляется и швы получаются очень качественными.

Виды плазморезов

Плазмотроны для плазменной резки металлов выпускаются разных модификаций по типу резки, поджига дуги, с различными рабочими параметрами.

Плазморезы по типу резки

По виду резки различают ручные аппараты и автоматические машины с ЧПУ. Здесь все зависит от выполняемых работ, максимальной толщины разрезаемого металла.

Плазморезы для ручной резки

Плазмотроны для ручной резки применяются в разных отраслях деятельности – от небольших автомастерских до промышленных предприятий. Процесс раскроя предполагает ведение резака вручную – т.е. резчик самостоятельно регулирует скорость реза.

Фото 10. Ручная плазменная резка

Ручной процесс резания не обеспечивает такой высокой точности и производительности, как автоматический. Однако аппараты более компакты, что обеспечивает возможность их транспортировки. Инверторные устройства можно переносить даже вручную, так как их вес не превышает 15-20 кг.

Плазморезы для автоматической резки

Плазматроны для автоматической резки отличаются конструкцией – она зависит от типа оборудования, на которое будет устанавливаться устройство. Автоматический процесс раскроя отличается повышенной производительностью, обычно выполняется на специальном столе, на который укладываются листы разрезаемого металла. Также машины бывают портативного типа для резания небольших заготовок. Управляются ЧПУ (числовым программным управлением), что минимизирует человеческий фактор.

Фото 11. Автоматическая плазменная резка

Основные преимущества:

- высокая скорость резания;

- повышенная точность и качество реза;

- автоматизированная настройка рабочих параметров (силы тока, давления газа, расстояния между соплом и заготовкой) с учетом толщины и марки металла.

Плазморезы по типу используемого газа

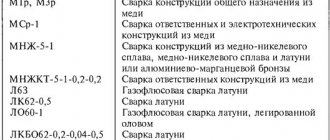

Плазмотроны работают с разными газами – инертными, восстановительными, химически активными и их смесями. Выбираются они в зависимости от марки обрабатываемого металла:

- Сжатый воздух – черные металлы и медь толщиной до 60 мм, алюминий до 70 мм.

- Азот – алюминий и медь толщиной до 20 мм, малоуглеродистые низколегированные стали до 30 мм, с высоким содержанием легирующих элементов до 75 мм, латуни до 90 мм, титан неограниченной толщины.

- Азотоводород – медь, алюминий и их сплавы толщиной до 100 мм.

- Смесь на основе азота и аргона – высоколегированные материалы толщиной до 50 мм.

- Аргон и водород – высоколегированные стали, алюминиевые и медные сплавы толщиной до 100 мм.

Плазморезы по типу поджига дуги

Производятся с дугой прямого и косвенного действия. Дуга прямого действия возбуждается в результате протекания электрического тока между катодом (неплавящимся электродом) и анодом, в качестве которого выступает металлическая заготовка. Дуга косвенного действия поджигается между катодом и соплом, но такие устройства применяются гораздо реже.

Рисунок 12. Схемы плазмотронов прямого и косвенного действия

Плазморезы по типу охлаждения

Охлаждение плазмотронов может быть следующих типов:

- Водяное – оборудуются в основном профессиональные модификации, непрерывно работающие на протяжении длительного времени. Циркуляция жидкости в них обеспечивается специальным насосом.

- Воздушное – оснащаются полупрофессиональные и бытовые модели. Внутренние элементы горелок охлаждаются за счет прохождения сжатого воздуха или газа по каналам. Такие устройства отличаются меньшим ПВ, в процессе работы требуются перерывы.

Из чего состоит?

Аппарат для плазменной сварки состоит из нескольких компонентов: источник питания, специальная сварочная горелка, катод и кабель-пакеты. Давайте рассмотрим их подробнее.

Источник питания

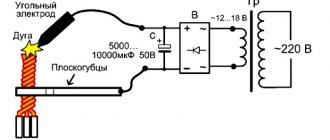

Плазменный сварочный аппарат прошлого поколения использовал обычный трансформатор в качестве источника питания. Такой источник сам по себе был немаленьким и тяжелым, поэтому существенно увеличивал конечные габариты и вес аппарата. В итоге плазменные аппараты старого образца были громоздкими и очень тяжелыми, что доставляло много проблем.

К счастью, прогресс не стоял на месте и со временем появились альтернативные источники питания на транзисторах. Их и стали применять в инверторах, полуавтоматах и, конечно, плазменных аппаратах. Благодаря такому прорыву удалось сконструировать компактные и легкие аппараты, которые к тому же стали еще функциональнее по сравнению со своими прошлыми «собратьями».

Современный источник питания, работающий на IGBT транзисторах, обеспечивает крайне стабильное горение дуги и позволяет точно и быстро регулировать сварочный ток с помощью одной рукоятки. Профессиональные плазменные аппараты снабжены дополнительным функционалом вроде бесконтактного поджига дуги или режим дежурной дуги при сварке на малом значении тока.

Сварочная горелка

Сварочная горелка – обязательный компонент при плазменной сварке и резке. Через нее осуществляется подача защитного газа, через нее образуется плазменная дуга и в ней же устанавливается катод. Существует множество типов горелок, все они отличаются своей конструкцией и возможностями. В большинстве случаев горелку подбирают в соответствии с мощностью сварочного аппарата.

Маломощные и горелки средней мощности могут использовать вручную. А горелки для сильноточных аппаратов устанавливаются на специальной роботизированный манипулятор.

Катод

Катод используется для передачи тока и может быть изготовлен из различных материалов. В аппаратах, предназначенных для бытового и полупрофессионального применения, используются вольфрамовые или медные катоды, легированные гафнием. Они наиболее безопасны для здоровья сварщика. В плазмотронах и плазморезах профессионального уровня могут использоваться катоды из бериллия или тория. Они могут быть опасны для сварщика, поскольку выделяют неблагоприятные пары. Чтобы снизить негативное воздействие необходимо обеспечить мощную вентиляцию рабочего места.

Кабель-пакет

Плазменный сварочный аппарат необходимо соединить с горелкой. Для этого используется специальный кабель-пакет. Он состоит из двух шлангов (для подачи защитного газа и для подачи рабочего газа), двух шлангов подачи воды, а также из кабелей подачи тока, для пусковой искры, и для цепи управления. Все эти компоненты размещаются в одном большом шланге типа «пакет», отсюда и название «кабель-пакет». Не смотря на богатую «начинку» такой кабель-пакет отлично гнется и его можно использовать без страха переломать все компоненты внутри.

Как работает плазменное устройство?

Ручные плазменные аппараты используются для раскроя всех электропроводных материалов – конструкционные металлы, стали с различным содержанием легирующих элементов, медные, алюминиевые сплавы и т.д. Наиболее эффективны при работе с материалами относительно небольшой толщины (до 40 мм), поскольку процесс отличается высокой скоростью резания и минимальным выделением тепловой энергии, что позволяет исключить деформацию вырезаемых заготовок.

Традиционная плазменная резка представляет собой процесс разделительного резания методом плавления, при котором дуга образуется между тугоплавким электродом и разрезаемым металлом и обжимается при прохождении через сопло. Плазмообразующий газ в дуге частично дисоциируется и ионизируется, поэтому обладает электропроводностью. За счет повышенной плотности и температуре плазма расширяется в объеме и с большой скоростью движется к металлической заготовке.

Рисунок 8. Принцип раскроя плазменной струей

Сам процесс начинается с розжига дежурной дуги между катодом и соплом за счет подачи высокого напряжения к плазменному резаку для резки металлов. Она способствует частичной ионизации, подготавливая пространство между плазмотроном и заготовкой. При ее контакте с металлом (анодом) автоматически повышается мощность и образуется режущая дуга.

Тепловая энергия дуги и плазменного газа вызывает плавление и частичное испарение разрезаемого материала. Далее расплавленный металл выдувается из зоны реза высокоскоростным потоком плазмы. При этом энергия, необходимая для плавления материала вырабатывается только за счет электричества.

Разновидности

Аппарат плазменной сварки может различаться по своим характеристикам и назначению. Основное отличие – ток плазменной дуги. Его значение может существенно отличаться от аппарата к аппарату. Также отличия кроются в устройстве аппаратов и сварочных горелок. Мы выделили три условных разновидности плазменных аппаратов и далее расскажем о них поподробнее.

Аппарат микроплазменный

Микроплазменные аппараты чрезвычайно функциональны, хоть и выдают максимальный ток в 25 Ампер. Такие устройства предназначены как для очень точных и сложных ювелирных работ, так и для сварки тонкого металла. Помимо этого, микроплазменные аппараты можно использовать для резки деталей, толщиной до 1 см.

Микроплазменный аппарат прост в своей конструкции и в применении. Он работает на постоянном токе. Диаметр сопла у горелки редко превышает 3 мм. В качестве рабочего газа используют ацетиленовые смеси. Катод – медный, с легированным гафнием.

Аппарат среднего тока

Аппарат среднего тока по своим характеристикам похож на обычный недорогой инвертор. Он выдает от 50 до 150 Ампер. Вот только сфера применения у него не так широка. Среднеточный аппарат зачастую используется для резки металлов. В качестве рабочего газа часто используют воздух. Но при желании можно использовать любой защитный газ.

Такие аппараты сложнее в своей конструкции, горелки тоже. Катод – вольфрам. Некоторые горелки могут быть оснащены дополнительной водной системой охлаждения для анода.

Сварочное оборудование

Важно не путать плазменные установки для сварки с оборудованием для резки металла. Первые еще известны как плазменно-дуговые аппараты, вторые — воздушно-плазменные. Последние не предназначены для сварки металлических заготовок!

Среди известных производителей выделяются:

- ;

- «Мультиплаз»;

- «Плазариум».

Подробнее об изделиях данных фирм и продуктах ряда зарубежных компаний — в следующих разделах.

Горыныч

Аппараты под маркой «Горыныч» для образования плазмы используют воду или ее смесь со спиртом, при этом водяной пар выполняет защитную функцию. При обработке изделий поверх шва образуется тонкая антикоррозионная пленка из окислов.

Для сварки металла при помощи «Горыныча» не требуются газобаллонное оборудование или трансформаторы, поэтому ощутимый плюс устройств — их мобильность. Для активации оборудования необходима бытовая сеть с напряжением 220 В или независимый генератор тока.

Мобильный аппарат плазменной сварки «Горыныч» предназначен для металла толщиной от 0,5 до 8 мм. Температура дуги, образуемой водой и плазмой, доходит до 6000 градусов. Требования к безопасности процесса весьма лояльны. Например, не обязательна продуманная система вентиляции, поскольку воздух не только не отравляется вредными газами, но и отчасти насыщается кислородом.

Стоимость установок зависит от мощности и силы тока. Так, многофункциональный плазменный аппарат «Горыныч» может иметь три модификации:

- на 8 А (подходит для мелких бытовых работ, пайки; стоит 29000 рублей);

- на 10 А (широкий диапазон возможностей, в том числе резка металла; 30000 рублей);

- на 12 А (мощный агрегат для обработки листов толщиной более 1 см; 33000 рублей).

Расходные материалы для работы оборудования стоят недорого. Например, сварщику понадобятся сопло сварочное (около 200 рублей) и катод (200 рублей). Сопло для резки стоит столько же.

Мультиплаз

Принцип работы установки похож на МППК «Горыныч» — плазма формируется при помощи водно-спиртового раствора.

Другим сходством является компактность (блок питания вместе с плазмотроном весят чуть более 6 кг); здесь же — отсутствие строгих требований к вентиляции помещения.

Отличие от ранее названной марки — в мощности и, следовательно, стоимости. О первой можно узнать из маркировки. Популярная модель «Мультиплаз 3500» (3,5 кВт) обойдется в 90 тысяч рублей.

Плазариум

В оборудовании использована инверторная схема, гарантирующая стабильность дуги автономно от перепадов напряжения. Имеются датчики, контролирующие температуру процесса и предупреждающие выход оборудования из строя. Пользовательские преимущества — компактность, легкость оборудования, доступность расходников.

Модификация «Плазариум SP 3», мощность которого 2,6 кВт, стоит порядка 40 тысяч рублей.

Модели зарубежных производителей

Среди популярных аппаратов плазменной резки отмечены:

- Fubag (немецкий концерн, представляющий модели PLASMA 25, 30, 40, 65 Т, 100; отличаются практичностью, высокой производительностью, но большинство моделей подходит для резки металла);

- BlueWeld и Telwin (Италия; линейка включает аппараты с бесконтактным запуском; есть однофазные и трехфазные устройства, в т.ч. для ручной работы);

- Aurora (Китай; недорогие устройства с длинным кабелем; имеется бесконтактный запуск; часть аппаратов, помимо плазменной, осуществляет полуавтоматическую и ручную сварку, что говорит об универсальности).

Пример машины для микроплазменной сварки — SBI PMI 50 TL (в том числе модель Basic). Водно-спиртовой раствор заменен на аргоно-гелиевую, либо аргоно-водородную смесь. Устройство может программироваться на определенный режим работы, совмещается с роботами-манипуляторами. Basic — аппарат повышенной мощности, имеющий функции базовой модели.

При выборе качественного оборудования для плазменной сварки обратите внимание на модели выше названных фирм. Их отличает простота управления, экологическая чистота, экономичность расхода электроэнергии. Широкий диапазон возможностей выводит аппараты для плазменной сварки на лидирующие позиции среди аналогов, а умеренная стоимость моделей делает выбор покупателя проще.

Какое устройство для плазменной сварки считаете наилучшим вы? Поделитесь своим мнением в комментариях.

ПОРОШКОВЫЕ ПИТАТЕЛИ ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ

В случае напыления порошкового материла в наших установках используются специализированные порошковые питатели. Данные порошковые питатели могут иметь одну или две колбы питания и позволяют регулировать объем, подаваемого материала в автоматическом или ручном режимах. Каждый порошковый питатель в целях обеспечения точности работы установки оборудован волюметрическим датчиком контроля объема расходуемого материала и обладает следующими преимуществами:

|

ПЛАЗМАТРОНЫ ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ

Плазматрон MEC 3 MB

Плазмотрон позволяет использовать до 4 порошковых инжекторов в сборе, а также может быть оснащен креплениями под воздушные сопла для охлаждения детали. В комплект поставки входит футляр для плазмотрона и инструменты для его технического обслуживания. Плазматрон может поставляться в версии для ручного или автоматического напыления.

| Подача порошка | Максимальная мощность | Тип напыляемого материала | Расход воды | Плазмообразующиегазы |

| наружная | 40 кВт | Порошок | 16 л/мин | Ar/H2, Ar/He, Ar/N2 |

Плазматрон MEC F4

Плазматрон F4 используется в установках плазменно-порошкового напыления для получения различных теплоизоляционных, износостойких и других покрытий. Это наиболее распространённый плазматрон с одним катодом и анодом, а также с наружным подводом напыляемого материала. Все компоненты плазматрона обладают высокой стойкостью и надёжностью. Сопла имеют вставки из вольфрама для уменьшения эрозии канала сопла и улучшения стойкости.

| Подача порошка | Максимальная мощность | Тип напыляемого материала | Расход воды | Плазмообразующиегазы |

| наружная | 45 кВт | Порошок | 10-14 л/мин | Ar/H2, Ar/He, Ar/N2 |

Плазмотрон MEC F4MB – XL

Данный плазматрон разработан на базе плазматрона F4 и позволяет получить большую выходную мощность плазменной дуги за счет применения усовершенствованной системы водяного охлаждения. Компоненты этих плазмотронов отличаются длительным сроком службы.

| Подача порошка | Максимальная мощность | Тип напыляемого материала | Расход воды | Плазмообразующиегазы |

| наружная | 55 кВт | Порошок | 10-14 л/мин | Ar/H2, Ar/He, Ar/N2 |

Плазматрон 9MB

Конструктивные особенности плазмотрона позволяют добиться оптимального отвода тепла посредством деминерализованной охлаждающей воды, поступающей из специального теплообменника с охлаждением, что позволяет получить высокую мощность плазменной дуги. Напыление осуществляется с наружной подачей напыляемого порошка.

| Подача порошка | Максимальная мощность | Тип напыляемого материала | Расход воды | Плазмообразующиегазы |

| наружная | 80 кВт | Порошок | 14-17 л/мин | Ar/H 2, Ar/He, Ar/N 2 |

Плазматрон MEC SG-100

Плазматрон обладает усовершенствованной позволяющей осуществлять внутреннею подачу напыляемого порошка, что обеспечивает теплопередачу от плазменной дуги к напыляемому порошку. В совокупности с высокой мощностью данное преимущество делает плазматрон максимально универсальным и позволяет напылять очень большой спектр материалов.

| Подача порошка | Максимальная мощность | Тип напыляемого материала | Расход воды | Плазмообразующиегазы |

| внутренняя | 80 кВт | Порошок | 10-14 л/мин | Ar/H2, Ar/He, Ar/N2 |

Плазмотрон MEC F-1

Плазмотрон MEC MF-1 нашёл широкое применение для напыления внутренних поверхностей изделий, имеющих сложный конструктив с ограниченным пространством. Плазматрон позволяет наносить покрытия на внутренние поверхностях изделий диаметром от 70 мм при работе на мощностях до 25 кВт в непрерывном режиме работы с внешней подачи напыляемого порошка.

| Подача порошка | Максимальная мощность | Тип напыляемого материала | Расход воды | Плазмообразующиегазы |

| 45° или 90° | 25 кВт | Порошок | 10-14 л/мин | Ar/H2, Ar/He, Ar/N2 |

Лучшие производители плазменного оборудования

Плазменная резка считается одной из самых высокотехнологичных технологий раскроя, поэтому оборудование пользуется большим спросом. Оно производится как зарубежными, так и отечественными производителями. Стоимость импортных станков очень высока, поэтому большинство фирм и крупных предприятий отдают предпочтение российским маркам.

Одной из лидирующих отечественных компаний по разработке и производству установок плазменной резки считается ООО «ПУРМ». Она выпускает все виды оборудования – от ручных инверторных и трансформаторных аппаратов до труборезов и полностью автоматизированных машин с числовым программным управлением.

Видео о применении установок:

Преимущества станков марки ПУРМ:

- ориентированность на суровые условия эксплуатации;

- высокая точность и чистота реза;

- минимальное энергопотребление;

- простое обслуживание и эксплуатация.

Оборудование для лазерной резки металла

Резка металла с применением лазера — технология в области металлообработки новаторская, но уверенно занявшая лидирующую нишу. Оборудование для лазерной резки металла предоставляет возможность быстро и качественно раскроить заготовки различных размеров по заданным параметрам. Вышедшая из данного аппарата деталь практически не нуждается в завершающей обработке.

Виды оборудования для лазерной резки

Исходя из конструктивных свойств распространена следующая классификация оборудования для лазерной резки металла:

Твердотельный лазер

(мощность достигает 6 кВт) конструктивно более простой, но от этого менее мощный, чем газовый. Основное рабочее тело твердотельного станка — стержень, изготовленный из искусственного рубина, аллюмо-иттриевого граната либо специального стекла с добавлением неодима. Благодаря перманентному световому потоку от лампы накачки, проходящему через систему зеркал, оптических призм, на головке стержня локализуется лазерный луч. Волновое излучение в твердотельных станках бывает как импульсным, так и непрерывным;

Конструкция газового лазера

(мощность не более 20 кВт) в роли рабочего тела предполагает специальную газоразрядную камеру, которая наполняется гелием, азотом, углекислым газом. Непрерывное воздействие электрических высокочастотных импульсов обеспечивает направленность и монохромность луча. Газолазерные резаки способны обрабатывать сверхпрочные металлосплавы. Наиболее продуктивными и простыми в обслуживании считаются щелевидные установки, функционирующие на базе углекислого газа;

Газодинамические станки

(мощность превышает 100 кВт) конструктивно схожи с газовыми аппаратами. Однако в данных устройствах возникает необходимость обеспечить нагревание газа до предельно высоких показателей и его последующее охлаждение, значительно увеличивая себестоимость данной установки.

Механизм любого оборудования для лазерной резки металла включает:

- источник излучения с определенными оптическими, энергетическими параметрами (состоит из активного элемента, резонатора, системы накачки)

- устройство генерирования, конверсии и передачи луча/газа, отвечающее за точную трансляцию луча от источника к поверхности обрабатываемой детали (включает оптическую систему, механизм фокусировки, комплекс стабилизации фокальной поверхности);

- узел координации, контролирующий передвижение в пространстве лазерного луча и обрабатываемой плоскости;

- автоматизированный блок управления, регулирующий ход технологического процесса и осуществляющий контроль за параметрическими данными оборудования.

СИСТЕМА ПЛАЗМЕННОГО НАПЫЛЕНИЯ MASS FlOW

Система плазменного напыления типа Mass Flow – это наиболее современная высокотехнологичная система плазменного напыления с замкнутой системой управления, которая обеспечивает сбор данных процесс напыления, их анализ на соответствие заданным и управление, а также хранение рецептов напыления с возможностью последующего вызова.

Особенности системы напыления типа MASS FLOW

|

Система управления автоматически использует запрограммированные стартовые параметры для выбранного плазматрона, контролирует зажигание и параметры напыления. Программирование параметров напыления осуществляется с помощью цветной сенсорной панели c возможностью визуализации параметров в графическом или цифровом виде.

| Система плазменного напыления типа MASS VIEW является очень надежной и простой в управлении и идеально подходит для высокотемпературного процесса напыления, требующего большой гибкости и качества получаемых покрытий. Данная система является современным аналогом старых советских установок для плазменного напыления типа УПУ 10 или УПУ 3Д. В отличие от установок УПУ 10/УПУ 3Д, система MASS VIEW имеет высокоточные электронные расходомеры, а также современную систему управления на базе промышленного контроллера, что позволяет получить более высокое качество покрытий. Применение современных систем управления делает процесс эксплуатации системы простым и надежным, не требуя высокой квалификации оператора. |

Особенности системы напыления типа MASS VIEW

|