Что являет собой УЗК сварочных стыков

Ультразвуковой контроль сварных соединений, который часто называют дефектоскопией — это неразрушающий метод проверки, в процессе которого выявляются все присутствующие в стыке внутренние дефекты механического характера, а также химические отклонения от действующих стандартов.

Данной технологией диагностируются сварные соединения разных типов. Действенной методика является для обнаружения шлаковых вкраплений в металле, выявления воздушных пустот, присутствия неметаллических элементов и химически неоднородного состава.

Сущность УЗК технологии

Контроль сварных соединений УЗК основан на излучении ультразвуковых волн акустического типа, которые при прохождении однородной среды не изменяют прямолинейной траектории.

Принцип технологии построен на способности высокочастотных колебаний (выше 20 кГц) проникать в металл, не нарушая его структуры, и отражаться от поверхности пустот, царапин, неровностей или инородных включений. Созданная искусственно волна проникает внутрь проверяемого сварочного стыка и если в нем имеет место дефект, то она отклоняется от своего естественного направления при его обнаружении.

Все отклонения отражаются на экранах специальных приборов. Сигнал на монитор передается с помощью усилителя. Он способствует построению схемы, по которой оператор может увидеть все дефекты и особенности стыковых соединений. Размер дефектного образования устанавливается по амплитуде отраженного импульса, расстояние до него определяется по времени распространения акустической волны.

ЛЕКЦИЯ 10 – Эхо-импульсный метод контроля

Одним из наиболее распространённых методов ультразвукового контроля является эхо-импульсный метод. Это объясняется тем, что этот метод – в отличие от других – применим при одностороннем доступе к исследуемому объекту, и при этом позволяет определить с высокой точностью координаты дефекта.

Эхо-метод основан на излучении в контролируемое изделие коротких импульсов упругих колебаний и регистрации интенсивности (амплитуды) и времени прихода эхо-сигналов, отраженных от дефектов. Временной интервал между зондирующим импульсом и эхоимпульсом пропорционален глубине залегания дефекта, а амплитуда – отражающей способности дефекта.

Импульсный эхо-метод позволяет решать следующие задачи дефектоскопии: обнаружение и определение координат дефектов; определение размеров дефектов и изделий; обнаружение зон крупнозернистости в изделиях и заготовках.

Отличительной особенностью эхо-метода является то, что при контроле изделий регистрируются и анализируются практически все сигналы, приходящие из изделия после излучения зондирующих колебаний.

При контроле эхо-методом ультразвуковой дефектоскопии материалов и изделий наблюдаются помехи. Их делят на несколько видов:

– помехи усилителя дефектоскопа. Эти помехи препятствуют беспредельному увеличению коэффициента усиления приемного тракта дефектоскопа и определяют граничное значение регистрируемого прибором сигнала. На экране дефектоскопа при большом усилении видны как увеличение толщины или размытие линии развертки;

– шумы преобразователя, возникающие при его работе по совмещенной схеме (многократные отражения в протекторе, призме ПЭП). Непосредственно после излучения зондирующего импульса чувствительность усилителя резко ослабляется в связи с сильным динамическим воздействием на него мощного сигнала генератора зондирующих импульсов. Вследствие этого в ближней к зондирующему сигналу зоне видны следующие за зондирующим импульсы. При контакте ПЭП с каким-нибудь изделием или пальцем дефектоскописта помехи ПЭП изменяют свою амплитуду, но сохраняют свое положение на линии развертки. Амплитуда помех очень высокая, полезный сигнал на фоне этих помех можно различить, используя то, что он перемещается по линии развертки во время передвижения преобразователя. Эти помехи уменьшают, совершенствуя конструкцию преобразователя. Например, для РС ПЭП эти помехи минимальны;

– ложные сигналы, возникающие в результате отражения от выступов или выточек и других неровностей поверхности. Эти помехи мешают выявлению дефектов на отдельных участках объекта контроля. Уровень ложных сигналов уменьшают, изменяя схему контроля, например, увеличивая угол ввода ПЭП. Помехи от ложных сигналов отличают от полезных сигналов, точно измеряя координаты залегания отражателя;

– помехи, связанные с рассеянием ультразвука на структурных неоднородностях, зернах материала, т.е. помехи, связанные со структурной реверберацией. Сигналы от неоднородностей в зависимости от фазы ослабляют или усиливают друг друга. На экране они изображаются в виде большого числа импульсов, беспорядочно изменяющихся по амплитуде и положению на линии развертки при движении ПЭП. Материалы, состоящие из большого числа крупных зерен, сильно отражающих ультразвук, дают сигналы, похожие на сигналы от дефектов. Такие материалы не подлежат контролю ультразвуком.

Таким образом, к преимуществам эхо-метода относятся:

– односторонний доступ к изделию;

– относительно большая чувствительность к внутренним дефектам;

– высокая точность определения координат дефектов.

К недостаткам эхо-метода относятся:

– низкая помехоустойчивость к поверхностным отражателям;

– резкая зависимость амплитуды эхо-сигнала от ориентации дефекта;

– невозможность контроля качества акустического контакта в процессе перемещения ПЭП, так как при отсутствии дефектов на выходе отсутствуют какие-либо сигналы.

1 Особенности распространения УЗВ в контролируемом объекте при эхо-методе

Так как выше упоминалось, что эхо-метод очень чувствителен, то при контроле изделий возможен не только прием эхо-сигналов от дефектов, но и от противоположной вводу ультразвука стенки, от конструктивных отражателей, вдавленных маркерных знаков, технологических отверстий и т.д.

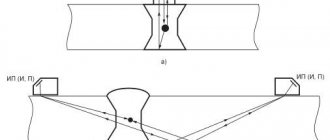

При контроле прямым ПЭП, включенным по эхо-методу, изделий с плоскопараллельными поверхностями возможен одновременный прием эхосигналов как от дефекта, так и от противоположной вводу поверхности (рисунок 90). Причем положение на линии развертки эхосигналов от отражателей относительно зондирующего импульса пропорционально времени пробега импульса до данного отражателя.

Рисунок 90 – Формирование эхо- и донного сигналов

Сигнал от противоположной поверхности изделия при контроле прямым ПЭП может отсутствовать в следующих ситуациях:

– донная поверхность не параллельна поверхности ввода УЗК (рисунок 91, а

);

– дефект имеет значительный размер, полностью перекрывающий УЗ-пучок в данном сечении (рисунок 91, б

);

а) б)

Рисунок 91 – Особенности распространения УЗВ в контролируемом изделии при работе с прямым ПЭП в эхо-методе

– высота (толщина) изделия настолько велика, что вследствие затухания ультразвуковых колебаний амплитуда эхо-сигнала от противоположной поверхности имеет очень малую величину (рисунок 92, а

). Затухание в этом случае зависит от рассеивания УЗК на зернах структуры металла, а также с расхождением пучка лучей с удалением от точки возбуждения. Для того, чтобы рассеивание УЗК на зернах не искажало результаты дефектоскопии, практически необходимо иметь λ˃(10…100

D

). Если это условие выполняется по верхнему пределу (λ≥100

D

), то можно обычно контролировать металл на глубину вплоть до 8–10 м и даже более. Затухание УЗВ за счет расхождения пучка лучей компенсируется путем введения в дальней зоне дополнительного усиления регулировкой ВРЧ, повышающей общее усиление в этой зоне на определенную величину;

– при контроле изделий небольших толщин прямым ПЭП можно получить целую серию многократно переотраженных от плоскопараллельных стенок изделия эхо-сигналов (рисунок 92, б

). Вследствие затухания ультразвуковых колебаний многократные отражения последовательно уменьшаются по амплитуде. Расстояние между отдельными отражениями – величина постоянная, зависящая от толщины изделия. Это свойство используется при настройке точности работы глубиномера дефектоскопа с прямым преобразователем.

а) б)

Рисунок 92 – Особенности распространения УЗВ в контролируемом изделии при работе с прямым ПЭП в эхо-методе

При контроле наклонным ПЭП практически никогда не бывает отражения от поверхности, противоположной поверхности ввода объекта, так как обычно данная поверхность зеркальная (рисунок 93, а

). Согласно законам геометрической оптики, которые справедливы для гладких поверхностей, происходит переотражение УЗВ от этой поверхности с изменением направления распространения УЗВ. Такая волна назад на искатель не возвращается. При отражении УЗВ от шероховатых поверхностей, происходит диффузное отражение, сопровождающееся рассеянием части энергии в разные стороны. Естественно, в этом случае часть энергии УЗВ возвращается на искатель, а значит, на линии развертки появляется импульс, временное положение которого относительно зондирующего импульса пропорционально расстоянию до отражающей поверхности (рисунок 93,

б

). Исходя из этих примеров, можно сделать вывод, что при контроле по эхо-методу (особенно, с наклонным искателем) слежение за акустическим контактом затруднено.

| б) |

а)

Рисунок 93 – Особенности распространения УЗВ в ОК при работе с наклонным ПЭП в эхо-методе

Свойства и получение ультразвуковых колебаний

Практически все приборы, которыми осуществляется ультразвуковая дефектоскопия сварных швов устроены по аналогичному принципу. Состоящая из титана бария или кварца пластина является основным рабочим элементом устройства. В призматической головке, которая отвечает за поиск дефектов, расположен пьезодатчик прибора.

Головка (щуп) размещается вдоль соединений и медленно перемещается посредством возвратно-поступательных движений. К пластине подается высокочастотный ток в пределах 0,8-2,5 Мгц и в результате она перпендикулярно своей длине начинает излучение волн.

Исходящие волны воспринимаются другой принимающей пластиной, где они преобразуются в электрический переменный ток, который мгновенно отклоняет волну на мониторе осциллографа.

Датчик отправляет разные по длительности переменные импульсы колебаний, разделяя их на паузы с большей продолжительностью от 1 до 5 мкс. Такой процесс позволяет безошибочно провести контроль УЗК сварных швов, определить наличие дефектов, их тип и глубину залегания.

Виды ультразвуковой дефектоскопии

Ультразвуковой метод контроля сварных соединений регламентирован ГОСТом 23829-79 и проводится несколькими способами:

- теневой. Проверка проводится с применением двух устройств, которые устанавливаются на противоположных сторонах исследуемого участка по перпендикулярной плоскости. Первое излучает волны, второй их принимает. Если при приеме отражений возникает глухая зона, то это указывает на наличие дефекта в этом месте;

- эхо-импульсный. В этом способе применяется один ультразвуковой дефектоскоп для контроля сварных соединений, параметры которого обуславливают направление и прием излучающих импульсов. Отражение происходит посредством его отсвечивания от поврежденных участков. Если волны проходят прямо и без препятствий, то такой участок сварочного стыка считается качественным. Когда имеет место отражение и волна возвращается к прибору, то этот участок обозначается бракованным;

- эхо-зеркальный. Принцип контроля практически такой же, как и в предыдущем способе. Отличием является наличие отражателя, который установлен под прямым углом. На соединительный шов посылаются волны и отражаются на приемник при наличии на нем дефектов. Такой тип УЗК сварных швов как правило используют для обнаружения вертикальных дефектов и трещин;

- зеркально-теневой. Проверка осуществляется двумя приборами, установленными с одной стороны контролируемого участка. Волны косые, отражаются от сетки основного металла. При нестандартных импульсах место считается поврежденным;

- дельта метод. Диагностика сварных швов состоит в переизлучении от дефекта направленных внутрь соединения. Применяется такой способ редко, поскольку ему характерна довольно продолжительная расшифровка результатов, а также требуется специфическая настройка оборудования.

В большинстве случаев ультразвуковой контроль качества сварных соединений проводится эхо-импульсным и теневым методами основанных на отражении акустической волны от дефекта.

Суть ультразвукового метода

Впервые принцип дефектоскопии УЗ был предложен в 1928 г.: советский ученый Сергей Соколов показал, как обнаружить повреждения металла и других материалов через вариации энергии ультразвука. Соколов изобрел первый дефектоскоп, в котором применил ультразвуковые колебания для определения внутренних дефектов, трещин, посторонних включений и структуры материалов. В дальнейшем этот опыт подхватили ученые других стран, и метод получил распространение, став обязательным для многих отраслей промышленности.

Ультразвуковой метод контроля металла основан на физическом законе о неизменности траектории перемещения звуковых волн при условии однородности среды. Суть заключается в выявлении повреждений материала через излучение и принятие колебаний УЗ при отражении от дефекта, анализе амплитуды колебаний, времени возвращений, формы и других параметров.

Для анализа в материале при помощи дефектоскопа и преобразователей с пьезоэлементом создают высокочастотные колебания (свыше 20 кГц). Если изъянов нет – колебания не встречают препятствий и не имеют отражения. Если же присутствуют неоднородности (например, трещины, пустоты или другие включения), приемник зарегистрирует сигналы отражения от них.

Время распространения волны указывает на глубину расположения дефекта, а амплитуда отражения импульса – на размер неоднородности.

Порядок проведения УЗК

Существует определенный стандарт, согласно которого должен проводится ультразвуковой контроль сварных соединений трубопроводов или других металлоконструкций. Порядок выполнения контрольных операций следующий:

- тщательное очищение стыковых соединений от ржавчины, лакокрасочных покрытий не менее чем на 50-70 мм с обеих сторон шва;

- поверхность стыка и металла возле него обрабатывается машинным, турбинным, трансформаторным маслом, глицерином или солидолом. Такая обработка необходима для получения более точных результатов проверки;

- проверочный прибор настраивается в соответствии характерных конкретному типу УЗК параметров. При толщине исследуемого материала до 2 см применяются стандартные настройки, АРД-диаграммы настраиваются если толщина превышает 2 см. Для проверки качества используются DGS или AVG-диаграммы;

- зигзагообразными движениями вдоль сварочного шва перемещается излучатель прибора, поворачиваясь на 10-15 вокруг собственной оси;

- искатель перемещается по материалу до того момента, пока не появится устойчивый, максимально четкий сигнал. После этого устройство разворачивается и осуществляется поиск сигнала наивысшей амплитуды.

Часто колебания отражения волн воспринимают за дефекты, поэтому этот момент необходимо тщательно проверить. Если действительно имеет место повреждение, то оно фиксируется с обозначением места локализации.

Проверка сварных швов ультразвуком должна осуществляться согласно установленных ГОСТом требований. Если с точностью определить характер дефекта с помощью УКЗ не получается, то в таких случаях проводят более детальные проверки с применением гамма-дефектоскопии или рентгенодефектоскопии.

Рамки применения метода УЗК

Проведение ультразвукового контроля сварных соединений обеспечивает достаточно точные результаты и при соблюдении технологии способен предоставить исчерпывающую информацию в отношении любых дефектов. Но здесь следует понимать, что существуют определенные границы применения методики.

Дефекты, которые можно обнаружить методикой УЗК следующие:

- поры;

- непроваренные участки;

- трещины в швах и возле них;

- несплавления соединений;

- расслоения наплавленного материала;

- наличие свищей;

- провисание металла в нижних участках стыка;

- коррозионные образования;

- участки, на которых нарушены геометрические размеры или присутствует несоответствие химического состава.

УЗК сварных соединений осуществлять можно на конструкциях из легированной и аустенитной стали, меди, чугуна и металлов, которые ультразвук проводят плохо.

Геометрические параметры проведения УЗ-дефектоскопии:

- не более 10 метров составляет наибольшая глубина залегания шва;

- при минимальной толщине металла 3-4 мм;

- в зависимости от прибора наименьшая толщина шва должна быть в пределах 8-10 мм;

- 500-800 мм — максимальная толщина металла.

Что касается видов соединений, то сварка под УЗК предполагает выполнение продольных, плоских, сварных, кольцевых, тавровых стыков. Также применяют методику для сварных труб.

Области использования дефектоскопии

Ультразвуковая проверка сварных швов активно применяется в промышленной, строительной и других сферах. Чаще всего контроль ультразвуком применяют:

- для аналитической диагностики агрегатов и узлов;

- дефектоскопия сварных швов трубопроводов проводится с целью определения их целостности и степени износа труб;

- в атомной и тепловой энергетике для контроля состояния сварных конструкций;

- в области машиностроения и химической промышленности;

- для проверки сварных стыков в изделиях со сложной конфигурацией;

- при необходимости проверить прочность соединений металлов с крупнозернистой структурой.

Применять УЗК можно как в лабораторных, так и в полевых условиях при нахождении стыков на высоте, в замкнутых пространствах и труднодоступных местах.

Преимущества и недостатки методики

Ультразвуковой контроль сварных швов трубопроводов иди других типов металлоизделий обладает рядом преимущественных особенностей:

- высокая чувствительность оборудования обеспечивает точность результатов и скорость проведения проверок;

- удобность использования благодаря компактности приборов;

- возможность проведения выездной дефектоскопии если для контроля использовать портативные измерительные устройства;

- минимальные затраты на осуществление контроля сварочных швов, что обусловлено невысокой стоимостью самих дефектоскопов;

- возможность проверять соединения с большой толщиной;

- УЗК не нарушает структуру шва и не повреждает исследуемый объект;

- практически все разновидности дефектов сварных швов можно установить посредством ультразвукового контроля;

- контролируемый объект не требуется выводить из эксплуатации, проверку сварочных соединений можно проводить непосредственно в процессе его работы;

- абсолютная безопасность для человека, что нельзя отнести, например, к рентгеновской дефектоскопии.

К недостаткам контроля сварочных швов ультразвуковым методом относят некоторые трудности при проверке металлов с крупнозернистой структурой, возникающие вследствие сильного затухания и рассеивания волн. Также в числе минусов отмечают необходимость предварительно перед установкой дефектоскопов очистить и подготовить поверхность шва и некую ограниченность информации, выдаваемой прибором об обнаруженном дефекте.

В заключение следует сказать о том, что УЗК сварочных соединений — это гарантия безопасной эксплуатации готовых металлоизделий и сооружений. Если соблюдать сроки проверок, то это позволит своевременно устранить повреждения, продлить периоды и увеличить эффективность работы конструкций.

Необходимое оборудование для проведения дефектоскопии

Для ультразвуковой диагностики применяют дефектоскоп, преобразователь со встроенным пьезоэлементом (рассчитанным на излучение и/или прием ультразвуковых колебаний) и дополнительные приспособления.

УЗ-преобразователи бывают 3 типов:

- Прямые: излучение продольных волн под прямым углом к проверяемой поверхности. Могут иметь керамический пьезоэлемент (из титаната бария или цирконат-титаната свинца). В моделях зарубежных брендов используется кварц – он имеет сравнительно невысокую чувствительность, что обеспечивает равномерное излучение и стабильную работу.

- Наклонные (или призматические): излучение поперечных волн в металл под углом к поверхности ввода. Осуществляют вертикальное сканирование деталей, используются в случаях, когда установить преобразователь непосредственно на поверхности материала не представляется возможным (например, в угловых соединениях, в конструкциях со сложным профилем).

- Раздельно-совмещенные: поступление продольных волн в металл под углом 80-85º к поверхности ввода. Имеют 2 пьезоклапана, один из которых является генератором, а второй – приемником. Подходят для работы с грубыми материалами, деформированными поверхностями.

Дефектоскоп – устройство для обнаружения трещин в изделиях.

Главная составляющая преобразователя – пьезоэлемент в форме прямоугольной пластины или диска. Толщина пьезоэлемента составляет половину длины излучаемых волн. В прямых и наклонных преобразователях пьезоэлемент выступает в качестве излучателя и приемника УЗ-колебаний одновременно.

Схема устройства дефектоскопа

Дефектоскоп – это электронный блок для преобразования и усиления эхо-сигналов при отражении от дефекта, создания зондирующих импульсов высокого напряжения и наглядного отображения амплитудно-временных характеристик эхо-сигналов.

Рекомендуем к прочтению Виды сварочных постов и информация о них

Встроенный переключатель предусмотрен для непосредственного подключения усилителя к генератору радиоимпульсов или отключения от него (в зависимости от схемы работы). Автоматический сигнализатор фиксирует дефект звуковым или световым сигналом.

Схема дефектоскопа.

Аппарат может иметь дополнительные блоки, расширяющие функции устройства и упрощающие работу оператора. К ним относится блок временной регулировки чувствительности, создающий одинаковую амплитуду сигналов при обнаружении деформаций разных размеров. Это повышает точность измерений.

Примерная стоимость дефектоскопа и других инструментов

Диапазон цен на дефектоскопы широк – от 90 000 до 2 500 000 руб. Стоимость зависит от рабочих характеристик, марки и страны производителя, года выпуска. Различается цена стационарных (для исследований в лабораториях) и портативных (для полевых условий) моделей. Возможность подключения к ПК, объем встроенной памяти и совместимость с несколькими типами преобразователей также влияют на конечную стоимость. При выборе отталкиваться следует от планируемых задач и предположительной области применения.