Виды обработки металлов

Доступны следующие виды обработки металлов:

- Вытачивание поверхностных слоёв материала на токарных станках. На вращающуюся заготовку воздействует резец, который может перемещаться вдоль всей длины заготовки.

- Строгание на станках поперечного или продольного типа. При возвратно-поступательных движениях детали относительно резца или наоборот происходит снятие слоёв металла в заданной плоскости. Перемещение резца по поверхности прерывистое.

- Долбление заготовки на долбёжных станках или вручную. Оборудование относительно детали перемещается по возвратно-поступательной траектории вдоль выбранной оси. Позволяет снимать одновременно большие куски материала с торцевой части.

- Сверление на станках или вручную. При вращении сверла вокруг оси снимаются металлические слои и формируется цилиндрическое отверстие. Поступательное движение сверла выполняется вдоль выбранной осевой линии.

- Фрезерование на станках. Осуществляется возвратно-поступательное движение фрезы, вращающейся вокруг параллельной поверхности заготовки оси и снимается слой металла определённой толщины. В некоторых станках реализовано перемещение заготовки относительно вращающейся фрезы.

- Шлифование на станках. Выполняется путём прямого контакта вращающегося шлифовального круга или шлифующей ленты с заготовкой. Допустимо движение заготовки относительно абразивной части оборудования, либо наоборот.

Виды лезвийных инструментов

Резец

– однолезвийный инструмент для обработки с поступательным или вращательным главным движением и возможностью подачи в любом направлении

Фреза

– лезвийный инструмент для обработки вращательным главным движением резания инструмента без возможности изменения радиуса траектории этого движения и хотя бы с одним движением подачи, направление которого не совпадает с осью вращения

Осевой режущий инструмент

– лезвийный инструмент для обработки с вращательным главным движением резания и движение подачи вдоль оси главного движения резания

Сверло

– осевой режущий инструмент для образования отверстия в сплошном материале и/или увеличения диаметра отверстия.

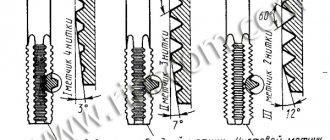

Зенкер

— осевой режущий инструмент для повышения точности формы поверхности и увеличение его диаметра.

Развертка

— осевой режущий инструмент для повышения точности формы и размеров отверстия и снижение шероховатости поверхности.

Зенковка

— осевой многолезвийный инструмент для обработки конического входного участка отверстия.

Цековка

— осевой многолезвийный инструмент для обработки цилиндрического и торцевого участка заготовки.

Метчик

— осевой многолезвийный инструмент для обработки внутренней резьбы.

Плашка

— осевой многолезвийный инструмент для обработки наружной резьбы.

Протяжка

— многолезвийный инструмент с рядом последовательно выступающих одно над другим лезвием в направлении перпендикулярным к направлению скорости главного движения предназначена для обработки при поступательном или вращательным и отсутствием движения подачи.

Шевер

— многолезвийный инструмент в виде зубчатого колеса или шейки с лезвием на боковых поверхностях его зубьях для обработки боковых поверхностей зубьев при которой используется относительное скольжение между зубьями инструмента и заготовки.

Комбинированный режущий инструмент

– лезвийный инструмент представляющий собой сочетание лезвийных инструментов разных видов при общей крепежной части.

Ротационный режущий инструмент

– сборный лезвийный инструмент, круглое лезвие которого совершает вращательное касательное движение резания.

Профильный лезвийный инструмент

– лезвийный инструмент форма режущей кромки которого определена формой обработанной поверхности фасонный и обкатной.

Фасонный

– режущая кромка которого образует профиль обработанной поверхности одновременно всеми точками кромки.

Обкатной лезвийный инструмент

– режущая кромка которого при обработке образует профиль обработнной поверхности как огибающей последовательных положений режущей кромки относительно заготовки.

Какие бывают инструменты для металлообработки

Инструменты для металлообработки бывают следующих видов:

- Режущие, предназначенные для разделения металлических листов или любых других заготовок на части. Изготавливаются из закалённой или легированной стали, а также сплавов на их основе, твёрдость которых превышает прочность обрабатываемого материала.

- Абразивные, используются для черновой или финишной обработки заготовок: полировки, шлифовки, зачистки с целью достижения нужного уровня шероховатости. В отличие от режущих инструментов могут быть гибкими, пластичными. Изготавливаются из различных материалов, стойких к трению и обладающих высокой прочностью.

Режущие инструменты бывают только металлическими, твёрдыми, сохраняющими свою форму и геометрические размеры во время обработки и после её завершения. Режущая часть имеет клиновидную форму, которая позволяет легко проникать в слои материала и под механическим воздействием снимать часть металла.

Абразивное оборудование бывает жёстким (круги) или гибким (ленты, наждачные бумаги, ткани). Общее сходство заключается в наличии на их рабочей поверхности абразивного слоя, который может обрабатывать наружные слои материала в зависимости от прилагаемого усилия. Гибкие абразивы позволяют зачищать нелинейные поверхности.

Читать также: Преобразователь 12 220 1000вт своими руками

По способу механизации инструменты бывают следующих типов:

- Механические предназначены для ручной обработки. Применяются для разового или постоянного частного или промышленного использования. Отличаются простотой конструкции, низкой производительностью и себестоимостью обработки.

- Автоматические используются для серийного производства деталей. Обеспечивают высокую производительность обработки, функциональностью, точностью резки, минимизируют трудозатраты. Имеют сложную конструкцию, требуют периодических обслуживаний, отличаются от ручных низкой вероятностью изготовления бракованных деталей.

Процесс снятия стружки всеми способами имеет одинаковый принцип. Режущая часть под действием приложенной силы воздействует на обрабатываемую поверхность, врезается в неё, углубляется и происходит скалывание или снятие стружки.

Сдвиг стружки обычно происходит под углом от 135 до 155 градусов. От угла резания и точения режущей кромки зависит износ инструмента и качество резания. При обработке металла происходит нагрев, поэтому необходимо выбирать оптимальную скорость воздействия, чтобы не допустить затупления режущей кромки.

Обработка с помощью резки

Металл поступает на предприятие в виде проката — листов или профилей стандартных размеров и толщин. Чтобы разъединить лист или профиль на изделия или заготовки нужных размеров, применяют обработку резкой.

Для профиля чаще всего используют резку абразивным кругом или дисковой пилой.

Для раскроя листов металла применяют несколько видов резки:

- Ручная. Газосварщик с газовой горелкой вырезает куски металла нужного размера и формы. Применяется в небольших мастерских и на опытных производствах.

- Газовая. Установка газовой резки режет пламенем автоматизированной газовой горелки и позволяет не только быстро произвести раскрой листа, но и разложить вырезанные заготовки по контейнерам для доставки их на сборочные участки

- Лазерная. Режет металл лазерным лучом. Отличается высокой точностью и малым коэффициентом отходов. Кроме резки, может выполнять операции сварки и гравировки — нанесения на металл не удаляемых надписей.

- Плазменная. Режет металл факелом высокоионизированного газа — плазмы. Применяется для раскроя листов из твердых и специальных сплавов.

В условиях промышленного производства и средних или крупных серий на первый план выходит такое понятие, как коэффициент использования металла. Он повышается как за счет более плотной раскладки деталей по площади, так и за счет прогрессивных технологий резки, дающих меньше отходов

Какое предназначение у инструмента для металлообработки

Шлифовальный инструмент для металлообработки представляет собой абразивные зёрна, связанные специальными связующими материалами. Форма зёрен отличается наличием острых кромок разных размеров, которые при касании металла способны снимать с него слои определённой толщины.

К шлифовальным инструментам относятся: бруски, наждачная бумага, ткани со специальными покрытиями, круги.

Для резки могут применяться резцы, фрезы, свёрла, метчики, протяжки. Они подбираются таким образом, чтобы их твёрдость была выше, чем у обрабатываемых материалов.

Резание металла толщиной 4–7 мм выполняется ножницами по металлу или лобзиком, либо ножовкой. Слой от 5 мм удобно резать болгаркой.

В слесарных или кузнечных работах могут использоваться ручники, молотки, кувалды, фасонные молотки. Ручники применяются для определения силы удара и указания точного места для обработки. Кувалды используются для холодной деформации заготовок.

Художественную обработку металлов можно выполнять фасонным молотком. Он позволяет выбивать рельефные поверхности за счёт наличия выгнутого или широкого плоского и закруглённого бойков.

Для чеканки применяют следующее оборудование:

- трещётки, крюки для намётки рельефных заготовок;

- бобошники, канфарники, лощатники для создания необходимого рельефа;

- сечки для чеканки линий, полукруглых или изогнутых линий;

- фигурные чеканы (трубочка, сапожок, утюжок, канфарник, пурошник, лощатник), используемые для создания серии одинаковых мелких детализированных узоров.

Шлифовальный и обдирочный инструмент

Чтобы сделать дерево идеально гладким, необходим шлифовальный инструмент. Маленькие фигурки и детали из древесины шлифуют вручную шлифовальной бумагой, наждачкой, совершая монотонные механические движения.

Чтобы заглаживать края, торцы изделий, применяют рашпили. Это специальные напильники для дерева с крупной насечкой.

Для больших площадей используют электрические деревообрабатывающие машинки, к ним относятся:

- болгарки со шлифовальными насадками;

- ленточные шлифмашинки;

- эксцентриковые (орбитальные);

- плоскошлифовальные (вибрационные).

Ленточный инструмент больше подходит для грубой зачистки, снятия толстого слоя краски или выравнивания поверхности. Более тонкую шлифовку проводят эксцентриковыми и плоскошлифовальными агрегатами.

Как выбрать правильный инструмент для металлообработки

Критерии выбора инструмента для обработки металла:

- тип обрабатываемого металла — механические или химические свойства;

- условия резания — возможность использовать электроинструмент или ручной;

- способ резки — ручная, автоматизированная;

- вид выполняемых работ — резание, долбление, сверление, строгание, шлифование, нарезка резьбы;

- точность обработки — грубая или тонкая;

- рельефность поверхности — плоская, цилиндрическая, коническая;

- прочность металла;

- требования к производительности в работе;

- удобство обработки заготовок;

- глубина реза, скорости подачи режущего инструмента;

- стойкость металла к повышенным температурам, которые могут возникать в результате быстрой обработки.

При нагреве режущей части в процессе обработки инструмент частично теряет твёрдость, поэтому подвержен необратимым изменениям свойств и повреждениям. Это свойство названо красностойкостью.

На красностойкость также влияет угол заточки режущей кромки, так как от него зависит площадь касания о поверхность заготовки. Меньший угол снижает трение, повышает износ и уменьшает необходимость приложения значительных усилий при обработке.

Надёжные инструменты изготавливаются из следующих материалов:

- Инструментальная сталь (быстрорежущая, легированная, углеродистая), способная не терять своих свойств на высоких скоростях реза и нагреве до +250 0 С.

- Твердосплавная сталь, обладающая повышенной износостойкостью и прочностью в 4 раза выше аналогов на основе инструментальной стали. При обработке заготовок допустимый нагрев достигает +620 0 С. Используется при резании высокопрочных жаростойких марок сталей.

- Режущие пластины из оксида алюминия легированного молибденом и хромом, армированного металлокерамикой. Стойкость к нагреву до +900 0 С. Особенностью материала является хрупкость, поэтому при работе нужно избегать ударных механических воздействий.

Читать также: Прицеп самосвал для мотоблока своими руками

Качество металлорежущего оборудования определяется следующими параметрами:

- углом заточки режущей кромки;

- свойствами материала, из которого была изготовлена рабочая часть;

- характеристиками глубины реза, скоростью обработки и подачи;

- при автоматической обработке наличием каналов для отвода стружки, стружкозавивателей, конструктивных элементов для охлаждения.

Рекомендуется обращать внимание на продукцию следующих производителей:

- ЗАО «Новые инструментальные решения»;

- ООО «Московский инструментальный завод»;

- ISCAR (Израиль), официальным дистрибьютором которой в России является ООО «Интехсервис»;

- Arno (Германия);

- Sumitomo (Япония);

- Paul Horn GmbH (Германия).

При покупке нужно учитывать производителя и технические характеристики инструмента. Не всегда дешёвые модели особенно электрооборудования соответствуют заявленным параметрам и способны работать на предельных нагрузках. Экономия может стать причиной частых ремонтов оборудования или его полной замены.

Внешний вид

Дизайн изделия иногда является определяющим фактором при покупке. Производители стремятся завоевать клиентов любыми методами и средствами. Как известно, чем «симпатичнее» изделие, тем больше внимания ему уделяют потенциальные покупатели. А удаление сварного шва в разы повысит эту самую «привлекательность».

Если ручные фрезеры по металлу не способны справиться со своей работой на сто процентов (это в основном касается непрофессиональных инструментов или дешевых подделок), то репутация производителя металлоконструкций серьезно пострадает. Поэтому лучше выбирать оборудование известной торговой марки – может, и более дорогое, но зато более надежное.

- очистка участка от окалины и шлаков;

- удаление усиления швов;

- подготовка участка к финишной обработке.

Эти процессы требуют профессионального подхода, определенных знаний и навыков. За внешний вид металлоконструкции несет ответственность и профессиональный инструмент.

- удаление сварных швов шлифовальными кругами и зачистка околошовной зоны от сторонних образований;

- агрессивная обработка соединений фибровыми или лепестковыми кругами;

- зачистка швов в труднодоступных местах с помощью специализированного инструмента.

- ручной инструмент;

- станки;

- специальные зачистные станции.

Какому оборудованию отдать предпочтение?

- более высокая производительность за счет большей скорости обработки;

- отсутствие дополнительных затрат на абразивные и расходные материалы;

- «чистая» и эффективная работа благодаря возможности регулировки высоты удаления сварного соединения.

- удобство и простоту при работе с инструментом;

- высокую скорость обработки металлоизделий;

- надежность и качество;

- компактность.

Некоторые полезные рекомендации по работе с ручными фрезерами 1.Как и в любом другом деле, в работе с фрезером недопустима спешка! Приступайте к делу не торопясь, чтобы в результате не испортить заготовку. 2.Для начала перепроверьте все необходимые настройки. Обратите внимание на то, закреплены ли упоры, нет ли помех на пути. 3.Не задавайте инструменту сразу же высокую скорость работы: установите регулировочное колесо на отметку 3 или 4. Выполнение этого условия особо важно при фрезировании на глубину более чем пять миллиметров. Иначе вам грозит перегрев оснастки. Ведите инструмент лицевой стороной к себе. 4.Чтобы понизить риск съезда с линии оборудования с боковым упором, прижимайте его к изделию одной рукой, а другой – ведите. 5.Всегда проверяйте, надежно ли зафиксирована фреза! Если она вдруг неожиданно вылетит на большой скорости, это может привести к печальным последствиям! 6.Настройки можно дополнительно перепроверить с помощью линейки или угольника, если вы сомневаетесь в точности глубины или расстоянии до края. 7.Обрабатываемая металлозаготовка для качественного выполнения работы должна быть закреплена как можно надежнее! 8.Перед тем, как приступать к работе с новым инструментом, не поленитесь тщательно изучить инструкцию по эксплуатации! Вы непременно почерпнете для себя немало полезной информации.

Выбор режущего инструмента

Только правильно подобранный инструмент может применяться для получения качественного изделия. Среди столь большого выбора подобрать наиболее подходящий вариант исполнения изделия сложно. Режущий инструмент по металлу выбирают с учетом следующих рекомендаций:

- Для начала определяется поставленная задача. Как правило, технология производства составляется технологом, который также указывается наиболее подходящий режущий инструмент. К примеру, получить тело вращения можно с требуемым диаметром можно при использовании резца, отверстие сверла. При этом одна деталь может изготавливаться при применении одного вида изделия с различными параметрами.

- Следующий шаг заключается в определении того, какое именно оборудование будет применяться для передачи вращения. Примером можно назвать промышленные станки или ручные конструкции. От этого момента зависит то, какая державка подойдет.

- На момент составления технологической карты указываются основные параметры резания. С учетом подобного показателя проводится выбор режущего инструмента по типу применяемого материала при изготовлении основной или рабочей части.

- Учитывается и производительность применяемого оборудования. Для выпуска большого количества продукции нужно выбирать вариант исполнения с повышенной износостойкостью.

Производство режущего инструмента предусматривает соблюдение определенных требований, которые устанавливаются в проектной документации. Кроме этого, уделяется внимание популярности бренда, так как от этого зависит качество.

В заключение отметим, что неправильно подобранное изделие может создать серьезные проблемы.

Резание

Резание металлических листов проводится с помощью отрезных дисков, которые должны иметь соответствующее качество: быть отлично сбалансированными, износостойкими (диски должны изнашиваться равномерно), резать различные виды металлов, обеспечивать низкий уровень вибрации в процессе эксплуатации.

Напоследок хотим сказать: выбрать качественные материалы для металлообработки механическим путем достаточно сложно, ведь вы не сможете «на глаз» оценить качество абразива или балансировку диска. Поэтому не стоит совершать «ложную экономию» и покупать дешевые изделия, которые могут повредить и металлу и вашему здоровью. Лучше остановить свой выбор на проверенной, зарекомендовавшей себя продукции.