В процессе эксплуатации некоторые компоненты двигателя изнашиваются. Подобная ситуация характерна для автомобилей любого года выпуска. Однако при повреждении детали не стоит спешить покупать новую. Сварка выпускного коллектора помогает отложить процедуру замены на более благоприятное время.

Выпускной коллектор – часть навесного оборудования двигателя внутреннего сгорания.

Сварка выпускного коллектора

Одной из составных частей ДВС является выпускной коллектор. В процессе эксплуатации он изнашивается. Такое характерно для автомобиля с любым пробегом. Причин для образования трещин немало: от заводского брака, некорректной сборки до динамического разрушения. При выходе детали из строя не спешите запчасть менять. Многие автосервисы специализируются на сварке выпускных коллекторов. Имея сварочный аппарат в гараже, можно реставрировать деталь своими руками. Сделать это можно несколькими методами. Коллектор производится из нержавеющих труб или чугуна. Сварке поддаются оба сплава, но любая технология со своими нюансами. Специалисты готовы поделиться опытом.

Общая информация

Вне зависимости от автомобиля в нем может быть установлен трубчатый или цельный коллектор. Цельный агрегат отливается из чугуна и не имеет швов. Он наиболее прочный и долговечный. Трубчатый изготавливается путем сварки нескольких труб в единую систему. Такой вариант менее надежный, но более ремонтопригодный, поскольку зачастую лопаются именно швы и их можно без проблем наплавить заново.

Сами коллекторы изготавливаются из чугуна, жаростойкой стали или алюминия. Агрегат охлаждается с помощью воздуха, но порой этого недостаточно. В критических ситуациях коллектор сильно перегревается или переохлаждается, швы лопаются, образуются трещины или другие видимые дефекты.

Причиной возникновения трещин могут стать неисправности в двигателе, неправильная работа катализатора, неаккуратная езда по лужам и слякоти, неправильная мойка двигателя, агрессивная манера вождения и многое другое. Иногда частые поломки связаны с браком на производстве или желанием производителя сократить срок эксплуатации авто. Современные автоконцерны не ставят в приоритет качество своих автомобилей, часто изготавливая комплектующие из некачественного металла или допуская огрехи при сборке. Сварка коллектора необходима, если трещины достигли длины 5 сантиметров и больше, если фрагменты коллектора выгорели, сам коллектор раскололся на несколько составных частей, лопнули швы.

Выпускной коллектор: причины выхода из строя и обслуживание

В зависимости от марки машины и типа двигателя, на двигатель устанавливаются модели различных модификаций. Их можно разделить на две группы:

К блоку ДВС коллекторы крепятся на фланцы. При каждом такте в камеру поступают под давлением отработанные газы. Их температура достигает 900 градусов. Понятно, что деталь, работая в таком режиме, способна сломаться.

Нарушение герметичности выпускного коллектора – самый сложный дефект. Возможные ситуации:

Все эти повреждения – проблема. Для многих автомобилей процедура замены детали затягивается на месяцы – «родные» запчасти иногда приходится заказывать.

На многих СТО их восстанавливают. Сварка коллекторов в зависимости от их модификации производится методами горячей, холодной или аргоновой сварки. Работы производят разным типом оборудования, с использованием электродов или присадочной проволоки. Реставрацией можно заняться во дворе дома или гараже. Как заварить выпускной коллектор самостоятельно? Рассмотрим подробно каждый из методов.

Основные причины поломок

В выхлопной системе, особенно старого авто, имеющего большой пробег, возникают неполадки, независящие от материала глушителя, поэтому каждый водитель должен периодически осматривать всю систему на предмет возникновения трещин или прогаров. Своевременное ТО избавит автолюбителя от проблем с заменой выхлопного коллектора, что стоит очень дорого.

На сохранность системы вывода выхлопных газов влияют:

- отработанные газы, имеющие высокую температуру;

- смеси агрессивного характера;

- уязвимость металла при высоких нагрузках во время эксплуатации.

Возникающие проблемы подразделяются соответственно элементам конструкции выхлопной системы:

- Сажевый фильтр (катализатор) служит для задержки сажи, содержащейся в выхлопных газах, поэтому сотовые сегменты сильно засоряются, из-за высоких температур происходит оплавление сегментов. Признаки неполадок — из выхлопной трубы газы практически не выходят или появляется едкий сизый дым.

- Кислородные датчики — происходит разгерметизация или перегрев корпуса, моральный износ, нет контакта в электрической цепи машины, произошли механические повреждения.

- Гофра в глушителе представляет собой цилиндр, внутри которого находится гофрированная трубка, защищенная двойной оплеткой, верхний слой которой выполнен из нержавеющей стали. Корпус эластичный, поэтому гасит негативные колебания и предотвращает разрушение всей системы — разрыв происходит из-за резкого повышения давления газов при забитом катализаторе.

- Резонатор устанавливается перед основным глушителем, поэтому многие автолюбители называют его малым или дополнительным аналогичным элементом выхлопной системы. Если увеличилась громкость выхода газов, вибрирующие звуки в месте установки резонатора, то это говорит о том, что одна из внутренних составляющих изделия прогорела.

- Глушитель, о том, что его следует ремонтировать или срочно менять, предупреждают громкие звуки при работе ДВС или резкое падение мощности двигателя, а также сильная вибрация в месте крепления.

- Выпускной коллектор, если в салоне чувствуется запах отработанных газов, значит, на его корпусе появилась трещина или произошел разрыв патрубка.

Описанные выше повреждения происходят и от воздействия агрессивных веществ, рассыпаемых на улицах городов для борьбы с гололедицей, например, в виде соли.

Сварка чугунного выпускного коллектора

Температурная обработка высокоуглеродистого сплава связана с определенными трудностями:

Сварка выпускного коллектора из чугуна под силу стажистам. Новичкам лучше не браться за реставрацию детали автомобильного двигателя, или сначала нужно потренироваться на бросовых изделиях из чугуна. До недавнего времени за ремонт чугуна сварщики не брались. Шов получался с большим содержанием окалины, в зоне разогрева металл трещал. После появления специальных медесодержащих электродов, позволяющих снижать температуру в ванне расплава до +120°С, появилась возможность создавать прочные соединения.

Горячий и полугорячий способы принципиально не различаются. Трещина наплавляется медесодержащими присадками при предварительном прогреве детали. При горячем, деталь разогревают в печи до температуры +600°С, появляется малиновый отлив. Он заметен при затенении. После этого приступают к сварке. Чтобы деталь быстро не остывала, ее периодически прогревают паяльной лампой. При полугорячем способе деталь разогревают в пределах +300°С. Получается ровный шов. Очень важно поддерживать температуру во время охлаждения. Если глубина трещины большая, ее:

Делают многослойное соединение. Каждый шов обязательно проковывается, длина проходки не более 3 см. Швы для надежности соединения делают перпендикулярно. При электродуговой сварке используют электроды марки ЦЧ-4.

Холодный способ не предусматривает предварительной подготовки. Трещина наплавляется в температурном режиме до 200°С. Для работы используют специальные электроды ОЗЧ-6, ОЗЧ-2.

Прочность на излом у холодного соединения ниже. Для ответственных соединений (когда патрубок выходного коллектора отломлен полностью) лучше брать электроды МНЧ-2. При газовой сварке полуавтоматом применяют медную присадочную проволоку.

Газовая сварка

К достоинствам газового метода сварки относятся:

- простота используемого оборудования;

- небольшая стоимость;

- отсутствие постоянного источника тока;

- возможность регулировки мощностью пламени горелки;

- медленный нагрев и остывание;

- прочность получаемого шва.

Технология газовой сварки чугуна с нагревом включает в себя:

- Предварительный нагрев.

- Нагрев металла в месте сварки до появления светло-красного цвета.

- Нанесение флюса на поверхность сваривания с помощью присадочного прутка.

- Расплавление присадочного прутка и заполнение шва. На кончике присадочного прутка необходимо периодически добавлять флюс по мере его расходования.

- Удерживать сварочную ванну в жидком состоянии до полного удаления из нее газов и включений неметаллического характера.

- Отводя горелку плавно, уменьшить скорость охлаждения.

Технология газовой сварки без подогрева имеет свои отличия:

- Требуется установить максимально возможную мощность пламени горелки.

- Перед началом заполнения сварочной ванны слегка подогревают прилегающие к месту сварки участки.

- Наносят флюс.

- Заполняют сварочную ванну расплавленным присадочным прутком.

- Еще раз в течение двух-трех минут подогревают прилегающие участки, постепенно отодвигая горелку.

Для более медленного остывания можно прикрыть место сварки листом асбеста или присыпать сухим песком. Неплохой результат принесет сварка блока двигателя аргоном.

Преимуществом аргонной сварки является возможность сваривания тугоплавких металлов. Это дает возможность сваривать детали, выполненные из алюминия, что важно, когда происходит сварка алюминиевого блока цилиндров.

К особенностям сварки алюминия и сплавов на его основе относится его легкая окисляемость, повышенная растворимость водорода в расплавленном алюминии, высокий коэффициент линейного теплового расширения, уменьшение прочности при сильном нагреве.

При сваривании алюминиевых сплавов существует опасность появление в металле шва пористости. Это объясняется тем, что при взаимодействии расплавленного алюминия с парами воды начинается образование атомарного водорода, который с легкостью растворяется в сварочной ванне. Образованию пор способствует высокая скорость кристаллизации, что начинает препятствовать выходу газов.

Уменьшению вероятности образования пористости способствует предварительный подогрев и снижение скорости сварки. Допустимым при газовой сварке является использование в качестве горючего газа ацетилена и водорода, а также пропан-бутановой смеси.

Сварка коллектора из нержавейки

Трубчатые комплектующие обычно прогорают в местах изгибов. Сложности работы с нержавейкой:

Для устранения дефектов применяется метод аргоновой сварки. Защитная атмосфера оберегает металл от окисления, из-за обдува меньше прогревается область, граничащая с рабочей зоной. Необходимо учитывать, что теплопроводность нержавейки ниже, чем у черных низкоуглеродистых сплавов. Нужна небольшая сила рабочего тока, она подбирается экспериментально. Важно соблюдать скорость образования шва. Металл варится большими проходами, чтобы не возникало межкристаллической коррозии в области соединения. Режим работы зависит от используемого оборудования.

Впускной коллектор

Получилось не очень эстетично. Хорошо, что эти места не на виду.

Получилось не очень эстетично. Хорошо, что эти места не на виду.

Восстановительные работы заняли около часа. Для хорошего доступа к ремонтным местам потребовалось вынуть индивидуальные катушки зажигания. Герметик и баллон очистителя обошлись в 300 рублей. Повторный тест на подсос воздуха после подсыхания уплотнителя прошел успешно — обороты плавать перестали!

Восстанавливаем герметичность системы впуска на редакционной Калине

Холодная сварка при ремонте выпускного коллектора

Небольшие дефекты заделывают с использованием специальных клеевых составов, называемых «холодной сваркой». До нанесения смеси ремонтируемую зону необходимо обезжирить. Пользоваться клеями следует строго по инструкции. Тогда получается заплата, по физическим свойствам схожа с металлом. Такой метод удобен для устранения трещин и прогаров в труднодоступных местах. Клей – лишь временная мера устранения поломки. Под большой нагрузкой горячих отходящих из цилиндров газов латанная комплектующая долго не простоит. Клеевой состав не рассчитан на динамические нагрузки, зато отлично выносит статические. Перед приобретением клея важно изучить его характеристики.

Lada Kalina 2 из парка ЗР

Lada Kalina 2 из парка ЗР

Lada Kalina 2 из парка ЗР

Добровольцы есть?

Вооружившись теорией, отремонтируем систему впуска на редакционной Калине. Составной пластиковый тракт атмосферного бензинового мотора 1.6 (106 л.с.) подтекает по периметру колодцев для катушек зажигания. Видимо, это последствия частых тестов на гоночной трассе «Смоленское кольцо», в которых автомобиль и особенно его двигатель эксплуатировались на пределе своих возможностей.

Как выполняется сварка выпускных коллекторов

В процессе эксплуатации некоторые компоненты двигателя изнашиваются. Подобная ситуация характерна для автомобилей любого года выпуска. Однако при повреждении детали не стоит спешить покупать новую. Сварка выпускного коллектора помогает отложить процедуру замены на более благоприятное время.

Выпускной коллектор – часть навесного оборудования двигателя внутреннего сгорания.

Оборудование и материалы

Для сварки коллектора из чугуна лучше использовать инвертор и холодный метод, как наиболее подходящий для домашних условий. Гарантией успеха являются такие составляющие: режим сварки и выбор электродов, причем нужно воспользоваться специальными изделиями с содержанием никеля или меди.

Отечественные производители предлагают для такого вида работ следующие марки:

- ОЗЧ-2 и ОЗЧ-6, где основа — это стержень из меди, который покрывают обмазкой, где присутствует порошок железа;

- железно никелевые электроды для выполнения сварки на постоянном токе;

- медно-железно-никелевые МНЧ-2 позволяют получить шовное соединение высокотехнологичного типа, которые препятствуют образованию коррозии, и отлично переносят контакт с агрессивными средами и горячими газами.

[stextbox Емельянов, образование: колледж, специальность: сварщик 5 разряда, опыт работы: с 2000 года: «При выборе необходимого электрода учитывается толщина детали, общий вес и условия эксплуатации, правильность подбора — это залог прочного соединения».

Причины и признаки поломки деталей

Самыми распространенными неисправностями бывают нарушение целостности патрубка или появление сквозного отверстия в коллекторе. Главный признак поломки – запах отработанных газов в салоне автомобиля. Неисправности возникают из-за негативного влияния химических веществ, которые содержатся в смесях, используемых во время гололедицы. Другой причиной является естественный износ детали под постоянным воздействием высоких температур. Прогорание компонентов выпускной системы не считается редкой поломкой.

Признаком неисправности коллектора является неустойчивая работа на малых оборотах.

Что такое коллектор + причины его поломок

В системе автомобиля под коллектором подразумевают впускную или выпускную деталь, расположенную по обеим частям двигателя. Как правило, элементы не имеют точек соприкосновения, к тому же, в 90% случаев выполнены из различных сплавов металла.

Задачи коллектора определяются его типом:

- впускной. Задача детали – это подвод и помощь в смешивании смеси топлива до того, как она попадет в цилиндры двигательной системы;

- выпускной. Выполняет отводящую функцию, где в качестве транспортного сырья выступают сгоревшие газы. Отходы поступают сначала в катализатор, а потом подаются на глушитель.

Структура обоих типов коллекторов также имеет большое сходство – это от 2 до 6 трубок, объединённые в одну, которые «одеваются» на цилиндры двигателя. Число трубок зависит от числа цилиндров, а в 2020 году могут встречаться как старые модели (та же «ОКА») с 2 цилиндрами, или продвинутые американские бензинопожирающие «монстры» с 6-ю цилиндрами. По классике – это 4 цилиндра.

Фото впускного коллектора представлено выше. Его подключение происходит к системе по подаче топлива + воздуха. В верхней части детали будет расположена или заслонка дросселя, или карбюратор.

Принцип работы выпускного коллектора:

- После поступления в двигатель топлива, клапаны закрываются.

- Происходит поджигание смеси свечей зажигания.

- Поршень смещается вниз благодаря получившейся взрывной силе.

- В работу вступают клапана на выпуске, которые отводят сгоревшие остатки топлива и газы в выпускной коллектор. К каждой трубе идет подвод коллектора, который в конце объединяет все ответвления в единое целое.

- Катализатор поджигает смесь из трубы.

- Горючие частички отправляются или в трубоотвод, или сразу в глушитель.

- Газы выходят во внешнюю среду.

Выходной коллектор + глушитель подавляют звуки от работы мотора, делая ход транспортного средства для окружающих, в звуковом плане, комфортным.

Важно: выпускной коллектор постоянно подвергается значительным температурным ударам – от 600 до 950 градусов по Цельсию. Логично предположить, что материал изготовления детали обязан иметь высокие показатели теплоустойчивости, а обеспечить это могут только тугоплавкие металлы.

Аналогичная ситуация и со сваркой. Если для залатывания коллектора будет использован низкокачественный материал, о долговечности проделанной работы не может быть и речи. В большинстве случаев отводящий коллектор дополняют специальным датчиком, который помогает отслеживать уровень кислорода в выхлопе. Он помогает корректировать состав топливной смеси, что подается в двигатель. Как итог – незримая взаимосвязь между составляющими системы.

Теперь поговорим о классификации проблем выхлопной системы.

Оговоренные проблемы возникают из-за влияния химических веществ, которые содержаться в смесях, распространяемых во время гололедицы. Вторая причина – износ детали. Система постоянно находится под влиянием высоких температур. Плавление и прогорание ее компонентов не диковинка.

Сварка различных материалов в домашних условиях

Способ восстановления выбирают с учетом металла, из которого сделан коллектор.

Из чугуна

Для ремонта детали, сделанной из этого сплава, применяют следующие методы:

Трещина наплавляется сразу после появления, не стоит ждать повреждения патрубка. Перед началом сварки детали прогревают. Во время работы учитывают свойства металла: он быстро остывает.

Из-за повышенной текучести материала вдоль шва просверливают отверстия или устанавливают графитовые прокладки.

Из нержавейки

Качественно заварить выпускной коллектор из этого материала можно только в среде защитного газа. При несоблюдении этого правила деталь деформируется из-за сильного нагрева. С учетом особенностей нержавеющей стали допускается применение только таких методов:

В бытовых условиях для получения качественных швов нужно использовать ММА-электроды, стержни с титановым или рутиловым покрытием.

Холодный метод

Такой способ не имеет отношения к формированию классического сварного шва, однако для временного ремонта выпускной системы его использовать можно. Перед началом работы необходимо изучить технологию холодной сварки. Трещину устраняют так:

Под нагрузкой горячих выхлопных газов отремонтированная таким способ деталь служит недолго. Для сварки коллектора из нержавейки этот способ использовать можно, для ремонта чугунного элемента он не подойдет.

Источник

Монтаж и демонтаж детали

Для снятия и установки выпускного коллектора потребуются следующие инструменты:

- ручной или гидравлический домкрат;

- емкость для сбора охлаждающей жидкости;

- набор торцовых, накидных и рожковых ключей;

- ключ-трещотка;

- отвертки с плоской и крестовой насадками.

Установка выпускного коллектора не является сложной задачей.

Демонтаж и установку детали выполняют так:

- Изучают технику безопасности при ремонте двигателей. Сбрасывают клеммы аккумулятора.

- Сливают охлаждающую жидкость. Для этого потребуются гаечный ключ, тазик и резиновые перчатки.

- Демонтируют ресивер инжектора, снимают воздушный фильтр. С помощью ключа подходящего размера удаляют болты в местах прикрепления коллектора к блоку цилиндров.

- При ремонте 8-клапанного мотора демонтируют впускной коллектор. В таких системах крепежные элементы являются общими.

- Очищают головки цилиндров от остатков прогоревшей прокладки напильником или наждачной бумагой. В некоторых случаях требуется восстановление резьбы или монтаж новых шпилек, удерживающих коллектор.

- Устанавливают новые уплотнители. Монтируют коллектор. При ремонте автомобиля с 8-клапанным двигателем одновременно устанавливают впускную деталь.

- Завинчивают болты с гайками. Подключают коллектор к патрубкам отводящей системы.

- Проверяют правильность выполнения монтажных работ. Плотно затягивают гайки. Очищают радиатор, заполняют его новой охлаждающей жидкостью. Подключают аккумуляторную батарею.

Рекомендуем к прочтению Образцы технологической карты для сварочных работ

Все о сварке коллекторов

Выпускной коллектор является одним из главных элементов конструкции транспортного средства. Необходимость в ремонте возникает тогда, когда на поверхности металла образуется трещина. Явление довольно распространенное. Поэтому автомобилистам нередко приходится сталкиваться с необходимостью проведения сварочных работ.

Причины неисправностей

Существуют различные типы коллекторов. Наиболее надежные – цельные. Производятся они из чугуна и не имеют швов. Трубчатые коллекторы собираются из нескольких труб и чаще выходят из строя.

Связано это с количеством швов в местах соединения труб. Чаще всего повреждения возникают именно в этих местах. Имея даже минимальные навыки сварочных работ, можно легко устранить такие неисправности, наплавив лопнувший шов заново.

Основные материалы, используемые при производстве этих деталей – чугун, сталь (жаростойкая), алюминий.

Охлаждение таких конструкций происходит при помощи воздуха, однако эта деталь при работе двигателя подвержена серьезным перепадам температур в критических ситуациях. Это, в основном, и является причиной трещин и лопнувших швов.

Какие же условия могут вызвать повреждение коллектора? Это неисправность двигателя, агрессивная или неаккуратная езда, неправильная мойка двигателя, некорректное функционирование катализатора и т.д.

Большое значение имеет также качество изготовления детали.

Зачастую производители автомобилей изготавливают детали из некачественного материала, не контролируют должным образом качество производства, тем самым умышленно сокращая срок эксплуатации.

Сварочные работы необходимы, если лопнули швы, прогорели узлы коллектора, образовались трещины от 5 сантиметров.

Специалисты советуют производить ремонт при помощи сварки, если вашему агрегату не более 10 лет. От вас требуется необходимое оборудование и навыки выполнения сварки.

Когда необходимы работы?

Большинство автолюбителей предпочитает доверять сварочные работы профессионалам. Сварка коллекторов – одно из основных направлений мастерских. Почему бы не купить новый коллектор? Стоимость этого элемента довольно высока, особенно если речь заходит о ретромобиле, на который запчасти не так просто отыскать даже при наличии средств в кошельке.

По последним данным, стоимость описываемой детали транспортного средства, может находиться в пределах 30-60 тысяч рублей.

При наложении сварочного шва нужно только оплатить стоимость специальных электродов, используемых при работе с чугуном, и мастера. Это самый простой способ, как можно исправить ситуацию.

Во время работы машины на коллектор действует большая нагрузка. Поскольку он соприкасается с мотором, то высокая температура от последнего переходит на него. Температурные перепады всегда негативно сказываются на свойствах металла, а в совокупности с вибрацией коллектор может быстро приходить в негодность.

Именно через описываемый элемент выходят выхлопные газы. При измерении их температуры можно получить значение в несколько сотен градусов. В свою очередь, когда двигатель глохнет, металл коллектора быстро охлаждается, в результате происходит образование конденсата.

Обычно причиной неисправности становится поломка двигателя, работа катализатора, которая осуществляется неправильно. Даже слишком резкая езда по бездорожью нередко становится причиной появления трещин в коллекторе, впрочем, как и мойка мотора. В последнее время участились случаи, когда недобросовестные производители нарочно изготавливают детали с ограниченным сроком эксплуатации. Это делается для того, чтобы пользователь транспортного средства тратил свои средства на покупку новых запчастей.

К сварке прибегают тогда, когда размер трещины увеличился до 5 см или выгорел металл, отвалился фрагмент. Все описанное выше является первой причиной, почему на поверхности металла образуется коррозия. Именно она первопричина трещин.

Что такое коллектор + причины его поломок

В системе автомобиля под коллектором подразумевают впускную или выпускную деталь, расположенную по обеим частям двигателя. Как правило, элементы не имеют точек соприкосновения, к тому же, в 90% случаев выполнены из различных сплавов металла.

Задачи коллектора определяются его типом:

- впускной. Задача детали – это подвод и помощь в смешивании смеси топлива до того, как она попадет в цилиндры двигательной системы;

- выпускной. Выполняет отводящую функцию, где в качестве транспортного сырья выступают сгоревшие газы. Отходы поступают сначала в катализатор, а потом подаются на глушитель.

Структура обоих типов коллекторов также имеет большое сходство – это от 2 до 6 трубок, объединённые в одну, которые «одеваются» на цилиндры двигателя. Число трубок зависит от числа цилиндров, а в 2020 году могут встречаться как старые модели (та же «ОКА») с 2 цилиндрами, или продвинутые американские бензинопожирающие «монстры» с 6-ю цилиндрами. По классике – это 4 цилиндра.

Фото впускного коллектора представлено выше. Его подключение происходит к системе по подаче топлива + воздуха. В верхней части детали будет расположена или заслонка дросселя, или карбюратор.

Принцип работы выпускного коллектора:

- После поступления в двигатель топлива, клапаны закрываются.

- Происходит поджигание смеси свечей зажигания.

- Поршень смещается вниз благодаря получившейся взрывной силе.

- В работу вступают клапана на выпуске, которые отводят сгоревшие остатки топлива и газы в выпускной коллектор. К каждой трубе идет подвод коллектора, который в конце объединяет все ответвления в единое целое.

- Катализатор поджигает смесь из трубы.

- Горючие частички отправляются или в трубоотвод, или сразу в глушитель.

- Газы выходят во внешнюю среду.

Выходной коллектор + глушитель подавляют звуки от работы мотора, делая ход транспортного средства для окружающих, в звуковом плане, комфортным.

Важно: выпускной коллектор постоянно подвергается значительным температурным ударам – от 600 до 950 градусов по Цельсию. Логично предположить, что материал изготовления детали обязан иметь высокие показатели теплоустойчивости, а обеспечить это могут только тугоплавкие металлы.

Аналогичная ситуация и со сваркой. Если для залатывания коллектора будет использован низкокачественный материал, о долговечности проделанной работы не может быть и речи. В большинстве случаев отводящий коллектор дополняют специальным датчиком, который помогает отслеживать уровень кислорода в выхлопе. Он помогает корректировать состав топливной смеси, что подается в двигатель. Как итог – незримая взаимосвязь между составляющими системы.

Теперь поговорим о классификации проблем выхлопной системы.

Оговоренные проблемы возникают из-за влияния химических веществ, которые содержаться в смесях, распространяемых во время гололедицы. Вторая причина – износ детали. Система постоянно находится под влиянием высоких температур. Плавление и прогорание ее компонентов не диковинка.

Обзор методов сварки

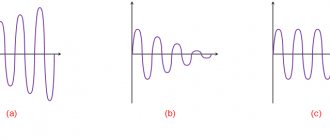

Выпускной коллектор можно сварить несколькими методами. Для этого используются электрические машины и подходит даже холодная сварка. Можно использовать следующие варианты:

При горячем способе разогрев метла производится до температуры в 600-650 С. Если используется полугорячий метод, то показатель снижается до отметки 300-350 С. Нагревания не происходит вовсе при использовании холодной сварки. В этом случае шов появляется небольшими отрезками, потом сверху накладывается дополнительно еще один слой. Только так можно избежать коробления металла.

Газовая

Один из тех вариантов, который обеспечивает качественный шов. Характеризуется минимальным выгоранием углерода. Чтобы изделие не трескалось, его допускается предварительно нагревать до произведения сварочных работ. Остывание происходит медленно.

Полуавтомат

Это простой метод, но от сварщика нужно знать, как выполняется сварка чугуна, в какой последовательности и каким образом предварительно подготавливается деталь. От последнего условия будет зависеть качество сварного шва и его прочность. Присадочный материал – проволока особого назначения.

Аргон

Большинство сварщиков используют в качестве защитного газа аргон, такая работа выходит дорогостоящей. Гораздо удобнее воспользоваться TIG сваркой с использованием электрода неплавящегося типа. Он обязательно должен быть изготовлен из вольфрама.

Инвертор

Такой метод характеризуется длительной подготовительной работой. Область обработки тщательно зачищается. Степень готовности определяется по металлическому блеску. Затем необходимо обработать поверхность обезжиривателем. Специалисты советуют использовать Б-70 или ацетон. На третьем этапе трещину углубляют и придают ей конусообразную форму. При использовании инвертора материал накладывается послойно. Как опорный элемент применяется шпилька из стали.

Типы и конструкция тепловых экранов выпускного коллектора

Замена прокладки выпускного коллектора

В настоящее время существует два основных типа экранов выпускного коллектора:

— Стальные экраны без теплоизоляции; — Экраны с одним или несколькими слоями теплоизоляции.

Экраны первого типа — это штампованные стальные листы сложной формы, закрывающие выпускной коллектор. На экране обязательно предусмотрены кронштейны, отверстия или проушины для монтажа к двигателю. Для повышения надежности и устойчивости к деформациям при нагреве на экране штампуются ребра жесткости. Также в экране могут быть выполнены вентиляционные отверстия, которые обеспечивают нормальный тепловой режим работы коллектора, одновременно предотвращая чрезмерный нагрев окружающих деталей.

Экраны второго типа также имеют стальную штампованную основу, которая дополнительно покрыта одним или несколькими слоями устойчивой к высоким температурам теплоизоляцией. Обычно в качестве теплоизоляции используются тонкие листы минерального волоконного материала, покрытого отражающим инфракрасное излучение металлическим листом (фольгой).

Все экраны изготавливаются таким образом, чтобы повторять форму выпускного коллектора или охватывать его максимальную площадь. Наиболее простые экраны представляют собой практически плоский стальной лист, накрывающий коллектор сверху. Более сложные экраны повторяют формы и обводы коллектора, что позволяет экономить место в подкапотном пространстве с одновременным улучшением теплозащитных характеристик.

Монтаж экранов осуществляется непосредственно на коллектор (чаще всего) или блок двигателя (значительно реже), для монтажа используется 2-4 болта. При таком монтаже экран не контактирует с другими деталями двигателя и подкапотного пространства, чем повышается степень его защиты и удовлетворяются требования пожарной безопасности.

В целом, экраны выпускных коллекторов очень просты по конструкции и надежны, поэтому требуют к себе минимального внимания.

Toyota Corolla swap 1.6 16V 4A-FE › Logbook › Ремонт Выпускного коллектора — «Термосталь 1400»

И так излазив просторы интернета, нашел в днепропетровске химию похожую на двухкомпонентный герметик или на эпоксидную смолу производства компании DoneDeal. По утверждению завода изготовителя предназначен для ремонта чугунных и металлических коллекторов, ГБЦ и выхлопных систем. Не восприимчев к ударным нагрузкам и вибрациям, выдерживает температуру до 1400 градусов и после полного застывания его можно сверлить, нарезать резьбу и обрабатывать болгаркой) Проверим на сколько это правда. Так как коллектор у меня уже был заварен какой то стремной сваркой то остается только 2 выхода: новый коллектор и стремная химия) -берем вариант №2, он дешевле, а к первому всегда можно вернутся))) И так вот оно

По технологии зачистил место нанесения «Серой жижи» обезжирил, размешал ее до однородной массы и наляпал на трещину. По инструкции 5-6мм вокруг трещины, взял с запасом на все 10-12мм. Получилась коровья лепешка)))

Оставил эту лепешку сохнуть на ночь. Завтра посмотрим, что из этого получилось…)) Продолжение следует…

Первые полевые испытания показали что этот «Кизяк» держится молодцом.Пробовал ковырять его отверткой — не берет, довольно крепкая шняга, ну и выхлопными газами перестало вонять в салоне.

Источник

Особенности работ

Если обнаружена трещина на коллекторе, то нужно сразу заварить, не ожидая, когда она приведёт к обрыву патрубка. При этом надо учитывать из какого материала изготовлено изделие, например, чугун отличается от других материалов тем, что при сварочных работах надо увеличивать присутствие углерода в пределах 2—6%.

Шовное соединение

Сварка коллектора чугунного требует от исполнителя высокой квалификации, она проводится с подогревом детали или холодным методом, для каждого надо выбрать соответствующие электроды.

При нагреве надо постоянно поддерживать температуру изделия, так как чугун быстро остывает. Нужно с двух сторон трещины просверлить отверстия, чтобы предотвратить ее распространение при нагревании.

Основательно разделать трещину, чтобы новый металл заполнил ее полностью, прилегающий участок зачистить. Процесс сварки сопровождается большим выделением СО2, так как выгорает углерод, поэтому надо организовать мощную вытяжку. Избыточное парообразование ухудшает качество шва. После окончания сварки продолжается подогрев детали, чтобы чугун остывал медленно и на поверхности шва не смог образоваться слой белого налёта, который обработать невозможно.

Виды сварки чугуна

В промышленности выделяют три метода сварки чугуна:

- Горячий — разогрев заготовки происходит до 600—650 °C.

- Полугорячий, когда металл разогревается не выше 300—350 °C.

- Холодный вариант — нагревание детали не производится.

Третий вариант отличается тем, что шов проваривают короткими отрезками с последующим наложением повторного слоя, чтобы избежать коробления.

Газовая

Хорошие результаты по качеству и прочности шва дает газовая сварка чугунных деталей, при этом предотвращается излишнее выгорание углерода, а также методика позволяет предварительное и последующее нагревание изделия для медленного остывания.

Использование полуавтомата

Методика простая, главное для исполнителя знать порядок выполнения сварки и предварительно подготовить деталь, именно от второго действия зависит прочность и качество шовного соединения. В качестве присадки используется проволока специального состава.

Аргоном

Использовать аргон как защитный газ при сварке полуавтоматом довольно накладно, лучший вариант — это TIG сварка чугунных конструкций с применением неплавящегося электрода из вольфрама в среде защитного газа.

При помощи инвертора

Аналогичная сварка требует проведение большого объёма предварительных работ, с учетом следующих рекомендаций:

- область сварки зачищается до блеска лепестковым кругом;

- затем тщательно обезжирить поверхность бензином Б-70 или другим растворителем;

- трещину углубить, сделав конусообразную расшивку.

С инвертором сварка выполняется послойно, а в качестве опорных элементов используются шпильки из стали.