Разновидности

Следует помнить, что для каждого металла нужно правильно подобрать определенный вид проволоки. От этого будет зависеть качество сварки и шва. Использование чистой, не ржавой и без шероховатостей проволоки сделает шов намного пластичней и качественней, а значит, предоставит максимальную защиту от коррозии. Существуют такие виды проволоки:

- Омедненная – это проволочная продукция, которая применяется для дуговой сварки углеродистых и низколегированных сталей, обеспечивая бесперебойную работу любого сварочного аппарата. При использовании минимизирует разбрызгивание металла, а также гарантирует высокое качество сварных швов.

- Порошковая – обычно имеет вид трубки, состоящей из малоуглеродистой стали, заполненной специальными порошками раскислителей и шлакообразующими веществами. Используется, как правило, для автоматической сварки, помогает минимизировать образование шлака и содействует уменьшению работ по зачистке швов.

- Проволока сплошного сечения используется для полу- и автоматической сварки, для изготовления электродов.

- Неомедненная проволока применяется для механизированной сварки, а также при работе с деталями из низкоуглеродистых сортов стали, не требующей исправления качества швов.

- Активированные проволоки – изделия, которые также состоят из порошковых наполнителей и применяются для сварок в углекислом газе.

- Газосварочная – применяется для сварочных работ с углеродистыми и низкоуглеродистыми видами стали.

- Алюминиевая – широко применяется в полуавтоматической сварке алюминиевых конструкций, придает швам низкую пористость и применяется в молочной и судостроительной промышленностях.

- Проволока из нержавейки применяется для соединения нержавеющих типов стали, наплавления которой защищают от коррозии и трещин.

- Флюсовая – используется при сварке полуавтоматом углеродистых, среднеуглеродистых и низкоуглеродистых видов стали.

- Легированная – помогает проводить любые сварки в разных газовых смесях, является идеальным сварочным материалом для аргонного сваривания.

Алюминиевая проволока

Используется в работе с алюминиевыми сплавами, в которых содержание кремния не превышает 3%, а меди – от 3 до 5%. Продукция, выпускаемая для полуавтоматических сварочных аппаратов, делается из алюминия, который положительно влияет на формирование шва:

- придает дополнительной прочности;

- в точности соответствует по цвету заготовкам;

- обладает такой же устойчивостью к коррозии, как и любой иной алюминиевый сплав.

Наиболее часто применяется в автомобильном производстве и судостроении. На третьем месте по востребованности находятся организации, где свариваемые конструкции взаимодействуют с водой. Характеризуется отличной пластичностью и небольшим весом; чаще всего применяется в газосварке. Пригоден для соединения других цветных металлов.

На практике нет металлических деталей или конструкций, которые бы состояли из чистого алюминия. всегда используются дополнительные включения, которые улучшают те или другие характеристики. Это утверждение справедливо и для самой сварочной проволоки, хотя нередко количество добавок измеряется не превышает одного процента. К примеру, всего 0,2% титана дают возможность специалисту положить мелкозернистый шов, что крайне необходимо при выполнении точных работ.

Тем не менее, по ГОСТу проволока из чистого алюминия определена в отдельную категорию. Помимо нее существуют сплавы с магнием, медью или кремнием. В дополнение к положениям государственного стандарта есть и технические условия, которые регламентируют выпуск других сплавов: с хромом, а также с кремнием и магнием.

Важным условием качественного соединения является соответствие состава заготовок и расходного материала. Как исключения может рассматриваться только магний, который активно испаряется при высокой температуре. Его состав в присадке может быть большим от номинального на 10-20%.

Классификация

При выборе сварочной проволоки нужно сразу определиться, каких целей вы хотите достичь, а также тщательно изучить предназначение каждого из видов. Для этого существуют группы классификаций, содержащие легирующие элементы в составе:

- Содержат в присадочном материале маленькое содержание углерода.

- Состав содержит незначительное число легирующих веществ.

- Высоколегированная проволока для сваривания.

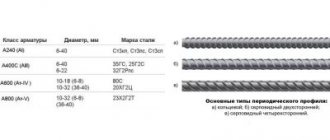

Сварочная проволока из стали считается наиболее востребованной для применения в разных сварочных целях. В соответствии с нормами ГОСТ2246-70 выделяют целых 77 видов различного сечения, в миллиметровых размерах:

- Размеры 0,3-1,6 мм используют для сварки металлических изделий в защитном газе с помощью сварки автоматов или полуавтоматов.

- Для изготовления электродов применяют сечения 1,6-12,0 мм.

- Для работы сварочной проволокой под флюсом используют сечения с размерами 2,0-6,0 мм.

Проволока для нержавеющей стали

Такая присадочный материал используется в случаях, когда в инертной среде сваривается сталь с содержанием хрома или никеля. Основные достоинства:

- на выходе получается шов высокого качества;

- на поверхности сварного соединения нет трещин;

- шов устойчив к коррозии;

- небольшое количество брызг;

- стабильность дуги.

Нержавеющая сварочная проволока обладает важным достоинством: с ее помощью формируется шов с повышенным сроком службы. Она производится из высоколегированной стали, в которой содержание никеля, хрома и прочих аналогичных включений высоко. Они сводят к минимуму вероятность образования ржавчины или начала коррозионных процессов.

Проволока бывает сплошной и порошковой. Первая используется для работы в инертной среде или под флюсом. Защитные газы необходимы для того, чтобы исключить проникновение атмосферного кислорода, который сможет окислить нержавейку в процессе термического соединения. Безусловно, это отрицательно повлияет и на качество сварного шва.

Порошковые расходники представляют собой тонкостенную трубку, внутрь которой засыпается флюс и дополнительные элементы для газообразования. Их преимущество заключается в том, что не требуется инертная среда. Защитную оболочку такие присадочные материалы формирую сами. Их принято называть самозащитными.

Во время работы расходник проходит через токоподводящий наконечник. Из-за этого его диаметр может несколько уменьшиться, что в конечном итоге снижает качества сварного соединения. Поэтому проволоку принято делить на нормальную и повышенной точности. Диаметр варьируется в широком диапазоне значений: от 0,13 до 6 миллиметров. Ключевой параметр, влияющий на выбор присадочной проволоки для сваривания заготовок из нержавейки – соответствие материала деталей и расходных элементов.

Маркировка

Маркировка сварочной проволоки применяется для понимания, с какими материалами придется иметь дело сварщику. Каждый мастер сварочных работ должен хорошо разбираться в маркировке, во избежание проблем с итоговой работой, а также для обеспечения собственной безопасности.

Первые цифры маркировки обозначают диаметр, измеряемый в миллиметрах. Потом идут две определенные буквы, которые указывают назначение изделий (СВ – сварочная и так далее). Дальнейший указатель показывает содержание углерода в сварочной проволоке, измеряется в сотых долях от процента. Далее находятся буквы, указывающие наличие определенных легирующих компонентов (Х – хром и т. д.) При содержании данных элементов более 1% их указатель располагается после буквы. Обозначение букв А или же АА означает чистоту относительно вредных примесей. Сварочная проволочная продукция для создания электродов в обозначении имеет букву Э, тогда как омедненная проволока маркируется буквой О.

Виды сварочной проволоки по составу и диаметру

- Порошковая — полая сварочная проволока с особым флюсовым наполнителем. В этом случае испарения флюса формируют в сварочной ванне защитный газовый пузырь, что позволяет использовать расходный материал без газового потока. Сварка с помощью флюсовых проволок может осуществляться при интенсивных ветровых потоках. Техника применения самозащитной проволоки аналогична технологии сварки с помощью обычного проволочного материала. Порошковая проволока имеет отличия в маркировке с обозначением «ПП» и «ПС»; с цифровым указанием марки и диаметра.

- Омедненная сварочная проволока — с покрытием из медного сплава толщиной до 6 мкм. Ключевая роль этого слоя заключается в обеспечении максимально плотного контакта свариваемых конструкций. Созданные с помощью такой проволоки сварные швы отличает высокая механическая выносливость и слабая реакция на сильные перепады температур. Ещё одно бесспорное преимущество — экономия расходных материалов до 40% в сравнении со сваркой обычной проволокой. Примечание — эта разновидность категорически не подходит для сваривания нержавеющих сталей.

- Алюминиевая сварочная проволока, используемая для сварки в защитной газовой среде автоматическими и полуавтоматическими агрегатами. Расходный материал применяется для сваривания изделий, выполненных из алюминиевых сплавов. Алюминиевая присадка требует герметичного хранения из-за достаточно быстрого окисления алюминиевого слоя кислородом на открытом воздухе.

- Сварочная проволока по нержавеющей стали. Материал этой категории легируется хромом или никелем. Соответственно в маркировке будут присутствовать символы «Н» или «Х», а также цифры процентного содержания легирующих элементов.

Для использования в сварочных полуавтоматических агрегатах выпускается проволока с диаметрами 0,6 мм, 0,8 мм, 1 мм, 1,2 мм, 1,6 мм. Порошковые (флюсовые) проволоки изготавливаются в диапазоне толщин от 0,6 до 6 мм. Присадочные прутки, как и проволочные материалы, используемые для изготовления электродов, производятся линейкой диаметров от 1,6 до 5 мм.

Химический состав для сваривания стали

Электроды, применяемые при сварке стали, должны гарантировать хорошие механические свойства соединения сварки на высоком уровне, а также высокую производительность при сваривании деталей. Плавящийся электрод – это сварочная проволока бесконечной длины.

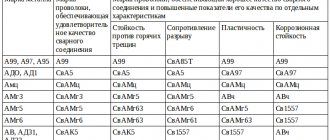

Существует три группы сварочной проволочной продукции по химическому составу ГОСТ 2246-70:

- Углеродистые (содержат углерод в количестве не более 0, 12%), применяют для сварочных работ с низкоуглеродистыми, среднеуглеродистыми сталями.

- Легированные, предназначены для сваривания низколегированных и теплостойких сталей.

- Высоколегированные, используют в работе с хромоникелевыми, нержавеющими и иными видами легированных типов стали.

Омедненная проволока

Материал обладает таким же набором достоинств, что и проволока для сваривания нержавеющей стали. Плюс ко всему он также способствует снижению расхода наконечников, независимо от марки сварочного аппарата. Основное предназначение – соединение высоколегированных и углеродистых сталей в защищенной среде.

На потребительский рынок расходник поставляется намотанным на пластиковую кассету. Благодаря удобству использования повышается результативность работы специалистов. Стандартная толщина омедненной проволоки составляет 0,6; 0,8 и 1 мм. Она упрощает повторный поджиг сварочной дуги и поддерживает стабильность ее горения на разных режимах.

Классический пример такого расходного материала – проволока СВ-08Г2С, имеющая в своем составе 1% кремния, 2% марганца и 0,8% углерода. Еще один вариант – это сварочная проволока марки esab, предназначенная для работы с большим ассортиментом сталей, включая инструментальную, судовую, штампованную; нержавейку, алюминий и даже чугун.

Производители сварочной проволочной продукции

Здесь приведены некоторые российские производители сварочной проволоки:

- «СварМонтажСтрой» – ООО, известная российская компания по изготовлению проволоки для любого вида сварки. Благодаря современному оборудованию и европейским технологиям производство изделий соответствует высочайшим стандартам.

- Организация ООО «Петромет», относящаяся к Ленинградскому Сталепрокатному заводу, занимается изготовлением сварочной проволочной продукции.

- ООО «Велд-Метиз» – российская компания, расположенная в городе Москва, выпускающая разные виды проволоки.

- ОАО Волгоградский сталепроволочноканатный завод.

- ОАО Западно-Сибирский металлургический комбинат, расположенный в городе Новокузнецк.

Читать также: Куб горбыля это сколько

Таким образом, сварочная проволочная продукция на сегодняшний день выступает эффективным и практичным изделием, которое широко используется сварщиками для создания гибких электродов, а также в качестве присадочного материала в случае выполнения ручной, полу- и автоматической сварки.

Признаки, по которым классифицируется сварочная проволока, следующие:

- назначению;

- виду поверхности;

- структуре;

- хим. составу.

По назначению изделия бывают общего и специального назначения. Проволока специального назначения предназначается для выполнения специфических работ – подводной сварки, сварки арматуры, ванной сварки и т.д. Такая проволока имеет химический состав, позволяющий упрощать вышеуказанные работы и содействовать получению сварного соединения высочайшего качества.

Проволока общего назначения предназначена для сварки, используется при проведении наплавочных работ и при изготовлении различных типов электродов (в маркировке присутствует буква Э).

По виду поверхности проволока выпускается неомедненной и омедненной (в маркировке присутствует буква О). Омедненная проволока применяется для сварки конструкций и изделий, изготовленных из углеродистой или низколегированной стали. Ее назначение – создать антикоррозионную защиту шву, а также способствовать устойчивости горения дуги. Особенно это актуально при проведении газовой сварки.

По структуре проволока бывает сплошной, порошковой и активированной. Состав стали, из которой изготавливают проволоку, имеет огромное значение при ее выборе для сварки конкретной марки металла и зависит от условного обозначения – маркировки. Обозначение проволоки

Хим. состав марок стали, из которой изготавливают проволоку, оговаривается в ГОСТ 2246-70 и согласно ему существует 6 марок, изготовленных из марок cтали с пониженным содержанием углерода, 30 марок – из легированной стали и 41 марка – из высоколегированной стали. Проволока считается низкоуглеродистой, если в ней суммарное содержание легирующих элементов составляет менее 2,5%, легированной, если суммарное содержание этих элементов находится в пределах от 2,5 до 10%, и высоколегированной – более 10%. Проволока имеет условное обозначение, которое говорит о количественном содержании различных элементов в ее составе.

Маркировка состоит из цифр и букв, где цифры это количество элементов, входящих в состав проволоки в %, а буквы — название химического элемента. Сварочная проволока может иметь в своем составе следующие элементы:

- А (N) – азот;

- Б (Nb) – ниобий;

- В (W) — вольфрам;

- Д (Cu)– медь;

- М (Mo) — молибден;

- Н (Ni)– никель;

- С (Si)- кремний;

- Т (Ti) — титан;

- Ю (Al) — алюминий;

- Ф (V) — ванадий;

- Х (Cr)– хром;

- Ц (Zr) – цирконий.

Перед маркировкой обязательно ставится цифра. После нее через дефис пишется Св. Цифра указывает Ø проволоки в мм, а Св говорит о том, что она предназначена для сварки. После Св идут цифры, указывающие на количество углерода (в сотых долях %) . В конце маркировки могут стоять буквы:

- А – в стали уменьшено содержание фосфора (Р) и серы (S);

- АА — проволока изготовлена из металла, у которого Р и S минимальное количество, т.е. металл очищен максимально от этих примесей.

Сера и фосфор негативно влияют на свариваемость, поэтому при сварке ответственных конструкций обязательно выбирают марки проволоки с пониженным их количеством.

Пример условного обозначения самой применяемой марки проволоки при проведении сварочных работ и ее расшифровка:

3-Св08Г2С

- 3 – диаметр в мм;

- Св – проволока сварочная;

- 08 – содержит 0,08 % углерода;

- Г2 – содержит 2% марганца;

- С – содержит до 1 % кремния.

Св08Г2С используется и при ручной дуговой сварке, при выполнении наплавочных работ и при выполнении работ с помощью полуавтоматов и автоматов. Ею сваривают ответственные емкости, работающие под давлением, конструкции из различных сталей, трубопроводы, котлы и т.д. Проволока сплошного диаметра выпускается Ø от 0,3 до 12 мм.

Вопрос 1. Сварочная проволока (назначение, требования, химический состав, маркировка).

Для сварки сталей применяется специальная стальная проволока по ГОСТу 2246-70. Используется в основном низкоуглеродистая и низколегированная сталь. Предусмотрено 77 марок сварочной проволоки различного химического состава. К сварочной проволоке предъявляются следующие требования: • она должна расплавляться спокойно и равномерно; • температура плавления должна быть меньше или равна температуре плавления основного металла; • должна быть очищенной от ржавчины и грязи; • должна по химическому составу соответствовать химическому составу свариваемого металла. Условное обозначение проволоки рассмотрим на примере. 2Св-08А, где: 2 – диаметр проволоки 2 мм; Св – сварочная проволока; 08 – 0,08% – содержание углерода; А – повышенное качество металла. В марке могут присутствовать две буквы АА (Св-08АА), что говорит о том, это материал проволоки особо качественный. Под качеством понимается пониженное содержание в стали вредных примесей – серы и фосфора. Повышенное содержание углерода в проволоке приводит к снижению пластичности металла. В марке проволоки могут присутствовать легирующие элементы (Св-12ГС; Св-15ГСТЮЦА): Г – 1% марганца; С – 1% кремния. Если после буквы, обозначающей легирующий элемент, не стоит цифра, то содержание этого элемента в стали до 1%. Цифра показывает содержание элемента в целых долях процента. Условные обозначения легирующих элементов: С – кремний Н – никель М – молибден Т – титан Ю – алюминий Ц – цирконий Г – марганец X – хром В – вольфрам Ф – ванадий Проволока различается по диаметру. Диаметр проволоки – от 1 до 12 мм. Проволока диаметром от 1,6 до 6 мм применяется для ручной дуговой сварки (металлический стержень электрода). Проволока диаметром более 6 мм называется прутами и применяется для сварки чугуна и цветных металлов, наплавочных работ. Проволока диаметром от 2 до 5 мм – для автоматической сварки. Диаметр проволоки для газовой сварки выбирается в зависимости от толщины металла и способа сварки. Для сварки

правым способом

диаметр присадочной проволоки равен d=S/2. Для сварки

левым способом

диаметр присадочной проволоки равен d=S/2+1.

Читать также: Резцы для нарезки трапецеидальной резьбы

Вопрос 2. Высокопроизводительные виды ручной дуговой сварки (значение, виды, техника выполнения).

Под производительностью в сварке понимают количество сварочного шва в метрах, выполненного за определенный интервал времени. Этого можно достичь, используя различные прогрессивные приемы и усовершенствования выполнения ручной сварки (организация рабочего места сварщика, уменьшение время на переход с одной операции на другую). Все это позволяет увеличить сварщикам время горения дуги в течение рабочего времени на 10-15%, так как время смены электрода составляет 7-10% времени рабочего дня. Чтобы увеличить производительность сварочных работ, существуют еще и специальные технические мероприятия и способы, а именно: • сварка высокопроизводительными покрытыми электродами; • сварка сдвоенным электродом, гребенкой электродов, трехфазной дугой; • сварка глубоким проплавлением; • сварка лежачим электродом; • сварка наклонным электродом.

Рассмотрим эти способы. Сварка высокопроизводительными покрытыми электродами.

Наиболее эффективны электроды с железным порошком в покрытии. Это повышает коэффициент наплавки. При сварке покрытыми электродами с железным порошком в образовании шва принимает участие не только металл электродного стержня, но и железный порошок, введенный в состав покрытия. Эти электроды должны называться высокопроизводительными. Производительность электродов характеризуется массой электродного металла, перешедшего на изделие за единицу времени. К этим электродам относятся электроды марок: АНО-1, ОЗС-3, АНО-19, которые при содержании 50-65% железного порошка дают 65-70 г/мин наплавленного металла (по сравнению с 23-30 г/мин для обычных электродов: АНО-4, MP-3, ОЗС-4 и др.). Однако следует учитывать, что высокопроизводительные электроды позволяют выполнять сварку только в нижнем и наклонном (угол 15-20°) положениях. Источники питания для сварки этими электродами должны иметь повышенное напряжение холостого хода.

Сварка сдвоенным электродом, гребенкой электродов, трехфазной дугой.

При сварке сдвоенным электродом процесс ведут двумя стержнями, соединенными между собой контактной точечной сваркой (рис. 33, а). Дуга переходит с одного стержня на другой, попеременно оплавляя их. Производительность сварки повышается на 20-40% по сравнению со сваркой одностержневым электродом. Это повышение достигается попеременным подогревом каждого из стержней дугой, горящей между соседними стержнями и изделием, увеличением времени горения дуги, уменьшением времени на смену электродов. Электроды располагаются так, чтобы их общая ось совпадала с осью шва или при большой разделке кромок была перпендикулярна этой оси. Сварочный ток составляет: • от 100-180 А – при диаметре электродов 3+3 мм; • 300-400 А – при диаметре 6+6 мм. Сдвоенными электродами можно сваривать за один проход металл толщиной до 12 мм. Электроды можно располагать по несколько стержней в ряд в виде гребенки (рис. 33, б). Дуга возбуждается на электроде, находящемся на более близком расстоянии от свариваемого изделия. При плавлении электрода дуга переходит с одного на другой стержень и т. д. Электродная гребенка позволяет глубоко опускаться в разделку кромок. Производительность сварки повышается вдвое по сравнению со сваркой обычным электродом. Производительность ручной дуговой сварки можно повысить еще на большую величину, если использовать трехфазный ток (рис. 33, в). При сварке трехфазной дугой применяют два электрода, к которым подводятся две фазы от источника питания, а третья фаза – к свариваемому изделию. В каждый данный момент в процессе изменения синусоидального тока могут гореть одна или две дуги. При этом выделяется большое количество теплоты, скорость плавления металла возрастает, и производительность сварки увеличивается на 50-60% по сравнению со сваркой однофазной дугой. Однако при сварке трехфазной дугой сильно утяжелен электрододержатель, что ведет к утомляемости сварщика. Поэтому такую сварку лучше выполнять механизированными способами.

Сварка глубоким проплавлением.

Этот вид сварки еще называют сваркой опиранием. Для сварки применяют электроды с увеличенной толщиной покрытия. Стальной стержень электрода плавится несколько быстрее покрытия, в результате чего на конце электрода из покрытия образуется втулка (козырек). Опирая втулку электрода на поверхность изделия, сварщик перемещает дугу вдоль шва. Образующиеся при плавлении покрытия газы своим давлением вытесняют жидкий металл из сварочной ванны, образуя валик, изделие проплавляется на большую величину, чем при сварке электродом на весу. При этом объем наплавленного металла в сварном шве значительно уменьшается без снижения прочности шва. Этот способ сварки позволяет уменьшать глубину разделки кромок и сваривать металл значительной толщины без разделки кромок с большой скоростью. Сварку выполняют без колебательных поперечных движений электрода. Техника сварки

опиранием

заключается в том, что после зажигания дуги сварщик устанавливает электрод под углом 70-80° к плоскости изделия, опускает покрытие электрода на поверхность изделия, и дуга автоматически будет перемещаться по оси шва. Способ сварки опиранием особенно целесообразно применять при выполнении угловых швов в положении в «лодочку», используя для этого электроды марки ОЗС-3. Сварку опиранием в вертикальном положении по направлению сверху вниз можно выполнять электродами АНО-9.

Сварка наклонным электродом

(рис. 34, а). Электрод опирается краем покрытия о свариваемый металл. Второй конец электрода зажат в обойме, которая во время сварки свободно опускается, скользя по штанге. Угол наклона электрода остается постоянным. Дуга возбуждается так же, как и при сварке лежачим электродом. Производительность труда сварщика при использовании этих способов возрастает, так как один сварщик может работать сразу на нескольких постах. Для сварки наклонным и лежачим электродом необходимы специальные электроды марок ОЗС-12, ОЗС-15Н (наклонный электрод), ОЗС-17Н. Электроды изготовляют диаметрами 4, 5, 6 мм и длиной от 450 до 700 мм.

Сварка лежачим электродом

(рис. 34, б). В разделку свариваемых деталей укладывают один или несколько электродов, длина которых обычно в два раза больше стандартных. От вытекания металла при выполнении стыкового шва предохраняет медная подкладка. При выполнении углового шва подкладка не требуется. Сверху электроды прижимаются к кромкам деталей медной или бронзовой колодкой. Дуга возбуждается вспомогательным электродом и затем продолжает гореть, расплавляя электрод и основной металл. Длина дуги равна толщине покрытия, составляющей 1,5-3,0 мм. Сварку лежачим электродом можно осуществлять и под слоем флюса. Она может применяться для выполнения как прямолинейных, так и криволинейных швов, для чего необходимы специальные приспособления.

Читать также: Медные браслеты польза и вред отзывы

3. Задача. Для сварки дан металл толщиной 8 мм. Объясните ваши действия по подготовке кромок металла к сварке.

В зависимости от толщины свариваемого металла сварка изделия может идти как с разделкой кромок, так и без. Разделка кромок металла начинается с толщины 5 мм, и она необходима для наилучшего провара металла на всю его толщину. В данном случае разделку осуществляют V-образную, хотя возможны и другие виды разделки (в зависимости от толщины металла и вида конструкции). После разделки зачищают кромки стыкуемых элементов, а также прилегающие к ним поверхности на длине 15-20 мм, очищают от масла, окалины, ржавчины и грязи, так как от состояния поверхности свариваемых изделий зависит качество сварного шва. Делают это стальной металлической щеткой.

Назначение

По назначению сварочная проволока делится на изделия общего и специального назначения. Проволока общего назначения используется для проведения сварочных (маркируется Св) или наплавочных (Нп) работ для всех видов сталей, а также изготовления электродов (Э). Проволока специального назначения в большинстве случаев изготавливается из того же материала, что и свариваемое изделие, с некоторыми добавками:

- для полуавтоматической или автоматической сварки алюминия или его сплавов применяется проволока из этого же материала или с добавками магния и кремния. При использовании аргонной сварки дополнительно используется флюс;

- для работы с нержавеющими сталями или жаропрочными сплавами применяется высоколегированная жаропрочная сварочная проволока. В ее состав входят кремний для обеспечения качества шва и углерод для предотвращения межкристаллической коррозии;

- работа с медью ведется медной проволокой под слоем флюса;

- для сварки никеля применяется проволока из этого же материала с добавками марганца (до 2 %), кремния (до 0,8 %), титана (до 0,1 %) и магния (до 0,3 %);

- сварка чугуна ведется проволокой, в состав которой входят железо, никель, медь, марганец, кремний и углерод;

- для сварки титана применяется аргонодуговая сварка с использованием титановой порошковой проволоки.

Как правильно выбрать сварочную проволоку

- Для сваривания низкоуглеродистых и низколегированных стальных деталей рекомендуется использовать омеднённую проволоку (типа 09Г2С) в углекислой газовой среде. Медное покрытие обеспечит сварным швам необходимую прочность и стойкость на разрыв.

- Нержавеющие сплавы (аустенитные и аустенитно-ферритные с легированием хромом или никелем) свариваются нержавеющей проволокой, легированной этими же элементами. Защитная газовая среда — инертный аргон или гелий с добавлением диоксидной углеродной смеси.

- Для сваривания алюминиевых сплавов используется алюминиевая сварная проволока. Важный нюанс — необходимость тщательного удаления со свариваемых поверхностей оксидной плёнки.

- Порошковая «самозащитная» плёнка используется для сварки широкого класса чёрных металлов, там, где применение газовых баллонов невозможно или нецелесообразно. Единственный минус — высокая стоимость расходных материалов.

- Диаметр сварочной проволоки выбирается в соответствии с толщиной свариваемых деталей. Например, изделия с тонкими стенками лучше сваривать проволокой с диаметром 0,8-1 мм. Если свариваемые поверхности имеют толщину более 5 мм, то диаметр проволочного материала должен быть не менее 1,6-2 мм.

предложит вам широкий ассортимент сварочной проволоки различных марок, позволяющий сделать правильный выбор для качественного сваривания металлов различного типа.

Характеристики и преимущества сетки Вр-1

Основные элементы свариваются строго под углом в 90 градусов на специальном оборудовании при помощи контактного сварочного аппарата. Форма ячеек в большинстве случаев квадратная. Ячейка обладает типичными размерами сторон, которые кранты 50 (50 на 50, 100 на 100, 150 на 150 и т.д.). Каждый производитель может предлагать разные размеры ячеек и толщину прутков, но все это будет в пределах соответствующего ГОСТа. Допускается изготовление по индивидуальным размерам.

Изделия могут быть без обработки, так и с цинковым покрытием для защиты от коррозии. Толщина защитного слоя может быть различной. Чем она больше, тем выше будут антикоррозионные свойства и эксплуатационный период. Оцинкованную продукцию можно эксплуатировать в условиях с повышенной влажностью. Сетка ВР-1 с защитным покрытием стоит в несколько раз дороже обычной. Поэтому, если ваш бюджет ограничен, то стоит приобретать более бюджетные варианты.

Строительная сетка ВР-1 для укрепления бетонных конструкций обладает следующими преимуществами: • Универсальность. Материал можно использовать для различных строительных и промышленных целей; • Высокие показатели качества (прочность, стойкость к механическому воздействию и другие показатели); • Высокий срок службы. При эксплуатации в нормальных условиях материал способен служить несколько десятков лет; • Экономическая выгода. По сравнению с другими строительными материалами для укрепления, сетка стоит относительно недорого.