Сверление

Как несложно догадаться, перед обработкой отверстия его нужно чем-то сделать. Так вот, самый распространенный и часто встречающийся метод проделывания отверстий — сверление.

Сверление — это разновидность механической обработки с целью образования отверстий, выполняемый сверлом. Данный процесс бывает «ручным» (как несложно догадаться, его делают ручными инструментами), а также «машинным» (выполняется на специальных станках).

Обычно, чтобы проделать менее, чем двенадцати миллиметровое отверстие в не особо твердых материалах (таких, как стали конструкционного типа, цветмет и сплавы из него, а также полимерные сплавы), используют ручные сверлильные приспособления.

А чтобы проделать отверстия крупнее 12 миллиметров или улучшить производительность в случае массового производства, процесс сверления происходит на сверлильном стационарном или настольном оборудовании (станках). Первые бывают вертикальными или радиально-сверлильными.

Используемый инструмент

Доводка отверстия производится специальным инструментом, «разверткой», вручную, на сверлильном или токарном станке. Он подразделяется:

- В зависимости от места установки на ручной и машинный.

- По форме отверстия – цилиндрический и конический.

- В зависимости от типа фиксации в патроне – хвостовые и насадные.

- По расположению режущих кромок – с равномерным и

неравномерным. Последние позволяют придавать участкам обрабатываемой поверхности различную степень шероховатости. Ручные развертки отличаются от машинных удлиненными режущими зубьями и квадратным хвостовиком для установки в воротке. Инструмент предназначенный для сверлильных станков и электродрелей позволяет обрабатывать глубокие отверстия благодаря короткой рабочей части и длинной шейке. Хвостовик имеет цилиндрическую или конусную форму.

Рассверливание

Рассверливание отверстия является подвидом обычного сверления. По своей сути – это расширение размера отверстия, проделанного ранее. Рассверливание отверстий также делают сверлами.

Совет: крайне не рекомендовано пытаться рассверливать отверстия, образованные не в ходе сверления, а другими методами, например штампованием. Причиной является то, что подобные отверстия отличаются разной твердостью материала внутренних стенок.

Во время литья образуется окалина. При ковке и штамповке в различных местах металлической заготовки возникает неоднородное внутреннее напряжение. Это приводит к тому, что во время обработки сверло подвергается постоянно меняющимся нагрузкам. А это способно вызвать смещение оси сверла или и вовсе его поломку.

Если обрабатывать отверстия подобным методом (сверление и рассверливание), то можно добиться X квалитета (измерение точности). Шероховатость после сверления у стенок отверстия возможна в рамках показателя не более Rz 80.

Производители режущего инструмента по металлу

Условно рынок режущих инструментов по металлу делят на 3 сегмента.

- Азиатские производители. На первом месте в списке стран-экспортеров — Китай. Характеристики продукции отвечают требованиям наших стандартов. Цены – ниже среднего. Это обуславливает высокий уровень популярности китайских инструментов. Но, купив партию, вы можете столкнуться с большим количеством брака.

- Европейские бренды. Главные офисы и заводы топовых компаний находятся в Германии, Италии и Франции. Качество инструментов из ЕС находится на высоком уровне. Брак — редкость. Именно в Европе производят самые надежные и долговечные инструменты, покрытые обычным и легированным алюминием нитридами титана (маркировки — TiN и TiAN).

Фотография №15: сверла Bosch, покрытые нитридом титана

- Российские производители, а также компании из стран бывшего СНГ. Их продукция удовлетворяет потребности большинства потребителей. Цены и качество находятся на оптимальном уровне.

Кстати, мы сами являемся одним из производителей металлорежущего инструмента. Наша торговая марка — SEKIRA.

Фотография №16: сверла SEKIRA

Зенкерование

Названием «зенкерование» именовали механическую обработку резанием проделанных ранее отверстий. Его основной целью является придание отверстию нужной формы и избавление от различных дефектов, а также увеличение точности (вплоть до VIII квалитета), уменьшение показателя шероховатости (Ra 1,25 и менее).

Если отверстие не особо большое, то подобную обработку делают на обычном настольном станке, а если нужно обработать отверстие побольше, то это проще сделать на спецоборудовании на фундаменте.

Отдельно отметим, что про ручное оборудование использовать нет смысла. С ним попросту невозможно добиться нужных показателей.

У «зенкерования» есть 2 подвида, такие как зенкование и цекование.

Во время зенкерования отверстий нужно придерживаться ряда правил:

- Сверление зенкерование производятся во время одного подхода. Зенкерование нужно производить после окончания сверлильных работ, не вынимая детали из станочных креплений. По сути, в ходе одного «подхода» производят обработку детали двумя инструментами.

- Во время зенкерования отверстий, не подвергавшихся обработке, в деталях корпусов нужно надежно и прочно фиксировать деталь.

- При выборе размера припуска обязательно нужно делать это согласно специальным таблицам.

- Зенкерование нужно делать в том же режиме работы станка, как и сверление перед ним.

- Правила охраны труда соблюдать нужно аналогичные тем, что используются при сверлильной обработке.

Лазерная прошивка отверстий

Лазеры начинают широко использовать для получения отверстий малого диаметра. Это обусловлено возможностью получения отверстий диаметром от десятков микрометров до нескольких миллиметров значительной глубины (до 50 диаметров) с высокой производительностью и точностью в любых металлах, сплавах и керамиках. Лазерная перфорация отверстий нашла широкое применение при изготовлении деталей газотурбинных двигателей.

Основные показатели лазерного сверления зависят от применяемого оборудования и обрабатываемого материала и могут изменяться в широких пределах. При лазерном сверлении материал удаляется в виде смеси расплавленных и испаренных частиц, соотношение которых зависит от свойств материала и интенсивности лазерного излучения. Наиболее часто обработка выполняется «пачкой» лазерных импульсов.

Лазерное сверление позволяет получать различные по форме отверстия в разных материалах, включая труднообрабатываемые суперсплавы, используемые в аэрокосмической технике. Возможно сверление отверстий под малыми углами к поверхности. Высокая производительность этого метода обеспечивает получение сотен и тысяч отверстий в одной детали. Для лазерного сверления в металлах и сплавах обычно используют импульсные Nd:YAG-лазеры, а в неметаллических материалах — CO2–лазеры.

Рис. 7. Схемы лазерного сверления: а — прошивка единичным импульсом; б — импульсная прошивка; в — трепанация; г — винтовое «сверление»

В зависимости от размеров и формы отверстий, а также типа применяемого оборудования, используют различные технологические приемы (рис. 7): — прошивка единичным импульсом; — импульсная прошивка; — трепанация (контурная вырезка); — винтовое «сверление»; — прошивка по маске.

Прошивка производится одним или множеством импульсов лазера, при этом необходимо обеспечить высокую плотность мощности. Размеры фокусного пятна в зависимости от диаметра отверстия составляют df = 0,05…0,75 мм.

Для лазерной прошивки используют лазеры мощностью 100…400 Вт. Длительность импульсов выбирается исходя из требуемого качества отверстия. Следует иметь в виду, что уменьшение продолжительности импульса снижает его энергию. Типичные значения длительности импульса, используемые для лазерного сверления, находятся в диапазоне 0,5…2 мкс, однако имеются установки, работающие с длительностями импульсов в несколько десятков наносекунд. Следует иметь в виду, что уменьшение длительности импульса иногда позволяет улучшить качество получаемых отверстий (рис. 8). Выбираемая частота импульсов должна обеспечивать оптимальный баланс между производительностью и качеством обработки. При прошивке ее назначают в пределах 5…20 Гц от (Nd:YAG-лазеры) до 1000 Гц (CO2-лазеры). Энергия импульса зависит от диаметра обрабатываемого отверстия, толщины и вида материала. С ее ростом увеличивается производительность, но снижаются качественные характеристики отверстия.

Рис. 8. Особенности формирования отверстия при обработке импульсами различной длительности

Размер фокального пятна определяет диаметр обрабатываемого отверстия. При прошивке тонких материалов (до 1 мм) он назначается равным диаметру получаемого отверстия. Чем толще прошиваемый лист, тем больше требуемое фокусное расстояние линзы. Обычно оно составляет 100…250 мм. Фокальная точка может располагаться на поверхности обрабатываемой детали, выше или ниже ее в зависимости от того какие эффекты требуется обеспечить. Наиболее часто фокальную точку устанавливают ниже поверхности на расстоянии, соответствующем 5…15% толщины материала. Наилучшее положение точки фокуса обычно определяют экспериментально, исходя из лучшего качества получаемого отверстия. Точность обработки снижается с увеличением длины волны лазерного излучения. Последняя влияет и на производительность обработки (рис. 9).

Рис. 9. Влияние длины волны лазерного излучения на объемную скорость удаления материала

При оценке качества обработки отверстия учитываются его точность, шероховатость поверхностей, форма, конусность, наличие микротрещин и грата, величина зоны термического влияния. Как и в процессах лазерной резки, часто используют вспомогательный газ, способствующий удалению расплавленного материала из обрабатываемого отверстия. Количество импульсов, необходимое для прошивки, зависит от глубины обрабатываемого отверстия, требуемой точности и качества его поверхностей.

Характерными дефектами отверстий, получаемых прошивкой, являются следы разбрызгивания металла у входа в отверстие, конусность и другие искажения формы, наличие зон оплавления и термического влияния, микротрещин и других дефектов, обусловленных кристаллизацией материала, термическими напряжениями и взаимодействием со средой.

Для борьбы с разбрызгиванием металла используют специальные покрытия. Конусность, возникающую при лазерной прошивке, устранить достаточно сложно. Для этих целей используют приемы, при которых в процессе прошивки отверстия изменяют параметры импульсов (метод SPDPC), например, постепенно увеличивают их энергию. Эффективность этих мероприятий иллюстрирует рис. 10.

Рис. 10. Типичные микрофотографии отверстий после лазерной прошивки по традиционной технологии (а) и с использованием защитного покрытия и метода SPDPC (б)

На рис. 11 приведены типичные зависимости глубины отверстия, получаемой за единичный импульс, и его диаметра от интенсивности лазерного излучения.

Рис. 11. Влияние плотности мощности лазерного излучения на глубину отверстия, прошиваемого единичным импульсом (а), и диаметр отверстия (б). Обработка меди лазером с длиной волны 355 нм, длительностью импульса 50 нс при диаметре фокального пятна df = 4,5 мкм

При обработке множества отверстий иногда используют прием, называемый Fire-On-The Fly, при котором импульсы от стационарно расположенного лазера воздействуют на деталь в процессе вращения или другого перемещения, причем подача импульсов синхронизируется с перемещением детали, чтобы обеспечить точное попадание луча в места расположения отверстий. Программным изменением положения фокуса, мощности числа и формы импульсов можно обеспечить управление размером, конусностью и качеством получаемых отверстий. Достоинством такой технологии является снижение величины зоны термического влияния и вероятности возникновения микротрещин. На рис. 12 приведена деталь с множеством отверстий, полученных по технологии Fire-On-The Fly. Скорость прошивки в деталях толщиной ~1 мм составляет до 50 отверстий в секунду. Второй прием — трепанация обычно выполняется перемещением лазерного луча по заданному контуру. Обработка проводится аналогично лазерной резке с предварительным получением стартового отверстия в центре с дальнейшим выходом луча за заданный контур и перемещением по нему. Термин «сверление» вместо «резки» используют в тех случаях, когда диаметр обрабатываемого отверстия меньше его глубины (толщины детали). Изменяя наклон луча и траекторию его перемещения, можно управлять формой и размерами отверстия как в сечении, перпендикулярном оси, так и осевом. Следует отметить, что точность, достигаемая приемами трепанации, выше, чем при прошивке. Трепанация обычно используется для получения отверстий диаметром более 0,5 мм.

Рис. 12. Отверстия, полученные лазерным сверлением по технологии Fire-On-The Fly

Винтовое сверление является сравнительно новой технологией лазерной обработки отверстий, позволяющей существенно повысить их качество. В отличие от трепанации, отверстие получают за несколько проходов лазерного луча. Винтовое сверление по сравнению с прошивкой позволяет получать отверстия более правильной формы (рис. 13), а при использовании наносекундных лазеров — значительно уменьшить величину оплавленного слоя. По этой технологии получают отверстия диаметром от 100 мкм. Кроме того, можно обрабатывать отверстия не только круглой формы. Винтовая обработка особенно эффективна в тех случаях, когда диаметр обрабатываемого отверстия близок к диаметру фокального пятна.

Рис. 13. Отверстие в стали толщиной 1 мм, полученное методом винтового сверления Nd:YAG-лазером с длительностью импульсов 10 нс (Friedrich Dausinger)

Прошивкой с фокусировкой по маске прошивают отверстия любой формы (рис. 14).

Рис. 14. Отверстия, полученные прошивкой с фокусировкой по маске в пластине из нержавеющей стали толщиной 0,3 мм

Рис. 15. Лазерная прошивка фасонных отверстий по маске: 1 — лазер; 2, 4 — элементы проекционной оптики; 3 — маска; 5 — поворотное зеркало; 6 — фокусирующая линза; 7 — деталь

Схема такой прошивки показана на рис. 15. В данном случае на пути несфокусированного луча устанавливается маска с отверстием требуемой формы. После фокусировки на обрабатываемую поверхность фокальное пятно имеет форму отверстия в маске, уменьшенную в D раз. Масштабирование луча определяется выражениями:

(1/и) + (1/s) = (1/f) и D = (и/s) ,

где и — расстояние от маски до фокусирующей линзы; s — расстояние от фокусирующей линзы до поверхности детали; f — фокусное расстояние фокусирующей линзы.

Для выполнения операций лазерного сверления выпускаются специальные станки, отличающиеся назначением и мощностью используемого лазера. Например, установка JK704 мощностью 400 Вт имеет систему автофокуса и обрабатывает отверстия с точностью ±0,025 мм. Отверстие ø0,5 мм в стали толщиной 24,5 мм она прошивает за 90 секунд, а такое же отверстие в никелевом сплаве толщиной 1 мм — за одну секунду.

Имеются установки для получения очень мелких отверстий на деталях толщиной до 1 мм. На них возможно получение отверстий с минимальным диаметром 15 мкм. Максимальный диаметр отверстия не ограничен, если его получают вырезкой.

Для нужд аэрокосмической промышленности разработаны лазерные установки с многокоординатными устройствами ЧПУ, например, установка HD-205 фирмы Huffman имеет пятикоординатное устройство ЧПУ (три линейные координаты (X, Y и Z) и две вращательные (B и C). Она оснащена Nd:YAG-лазером P50L мощностью 500 Вт и предназначена для обработки отверстий в охлаждаемых лопатках турбин и других деталях.

В настоящее время для прошивания отверстий в лопатках турбины используют шестикоординатные станки с ЧПУ. Для получения выходного луча со средней мощностью 400 Вт и максимальной энергией импульса 35, 70 и 75 Дж с частотой повторения импульса 55, 45 и 30 Гц при номинальной длительности импульса 0,5; 1,0 и 1,5 мс используют два импульсных Nd:YAG-лазера мощностью 200 Вт, расположенных в конфигурации генератор–усилитель. Отверстия, размеры которых превышают 0,75 мм, получают методом трепанации при толщине обрабатываемых деталей до 19 мм. Время обработки отверстия 0,5 мм при глубине 3,2 мм составляет 0,25 с.

Зенкование

Зенкованием называют отделку цилиндрообразных или конусообразных отверстий, которые предназначаются для формирования углублений под утопленные головки крепежа. Делают это специнструментом, который называется «зенковка».

Есть ряд правил, которых нужно придерживаться при зенковании отверстий:

- Зенкуется отверстие исключительно после полного его просверливания.

- Сверление зенкование отверстия производятся во время одного подхода. Зенкование нужно производить после окончания сверления, не вынимая детали из станочных креплений. В ходе одного «подхода» производят обработку двумя инструментами.

- Использовать можно только невысокую частоту оборотов шпинделя (не более 100 оборотов в минуту), причем в это время нужно применять эмульсию. Глубину обработки можно проверить обычным штангенциркулем.

- Если использовать для зенкования цилидрическую зенковку, у которой размер цапфы превышает размер отверстия, которое нужно обработать, нужно сделать следующее. Вначале сверлится отверстие, которое по размеру совпадает с цапфой. Затем оно зенкуется, а после всего этого производится рассверливание до нужного размера.

Особенности применения

При проведении ручного развертывания отверстий необходимо придерживаться следующего порядка работ:

- Подобрать развертку исходя из требований к параметрам отверстия.

- Надежно зафиксировать деталь или заготовку в тисках.

- Вставить развертку в предварительно просверленное или полученное методом литья отверстие.

- Надеть вороток на хвостовик инструмента.

- Вращать вороток по часовой стрелке (направлению режущих кромок) избегая резких движений. В процессе работы периодически поливать СОЖ на инструмент.

- После завершения чернового прохода инструмент необходимо извлечь без обратного вращения.

- Поместить в отверстие чистовую развертку и одеть вороток.

- Произвести вращение с минимальной подачей по часовой стрелке.

- После завершения извлечь инструмент без обратного вращения и проверить шероховатость и размер отверстия при помощи калибра или других средств измерения.

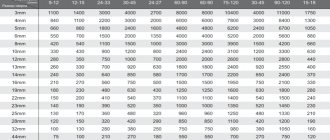

Режим резания при машинном развертывании (скорость и частота вращения шпинделя) выбирается по специальным таблицам на основании диаметра отверстия, марки стали из которой изготовлена деталь и материала инструмента.

Перед проведением машинного развертывания необходимо протереть конус хвостовика и посадочное отверстие в шпинделе. При обработке ось развертки должна совпадать с осью отверстия обрабатываемой детали.

Сферы использования

Мы рассмотрели, какие бывают режущие инструменты, но где и когда они востребованы? Они фактически незаменимы во всех основных отраслях промышленности, но эффективно применять их можно только при выполнении определенных требований:

- материал их изготовления обязан быть тверже и прочнее того металла, который они обрабатывают;

- заготовка должна быть надежно закреплена;

- необходимо строго соблюдать технику безопасности и схему производства деталей.

Если все эти условия соблюдаются, можно рассчитывать на длительную и экономически выгодную эксплуатацию.

Еще одна важная ниша – это небольшие частные и домашние мастерские. В них востребованы ручные приспособления – всевозможные машинки и станки, рассчитанные на штучные операции, на низких скоростях и с небольшой подачей.

Советы по выбору режущих инструментов по металлу

При выборе режущих инструментов по металлу учитывайте следующие рекомендации.

Лучшим выбором всегда станет инструмент, который предназначен для конкретных операций над заготовками из определенных материалов. Списки подходящих приспособлений вы найдете в описаниях технологических процессов. Также учтите, что многие операции выполняются с применением нескольких инструментов — для черновой, получистовой и чистовой обработки. Отличный пример — нарезание внешних и внутренних резьб. Второй фактор, который также оказывает сильное влияние на выбор режущего инструмента по металлу — тип применяемого оборудования. Приобретайте приспособления с подходящими креплениями. Такие инструменты фиксируются максимально надежно. Биение сводится к минимуму. При этом значительно повышается качество обработки заготовок и изделий. Изучайте технологические карты, в которых указывают основные параметры резания. Это поможет подобрать инструменты, рабочие и основные части которых изготовлены из подходящих сплавов К примеру, для операций над заготовками из труднообрабатываемых материалов используют твердосплавные режущие инструменты по металлу. Принимайте во внимание производительность. На нее сильно влияет износостойкость и качество инструментов Для обработки заготовок и изделий в домашних условиях лучше всего подходят приспособления низкого ценового сегмента. На предприятиях, специализирующихся на серийном и массовом производстве, на качестве режущих инструментов для металлообработки обычно не экономят

Это особенно важно при изготовлении сложных и высокоточных деталей и изделий. Приобретайте приспособления подходящей конструкции. Максимальные производительность и экономия достигаются при использовании сборных режущих инструментов

Параметры их рабочих частей можно оперативно изменять. Добивайтесь высокой эффективности. Приспособления и оборудование должны использовать максимальное количество располагаемой мощности без снижения качества металлообработки и производительности.

О видах фрез

Эти инструменты бывают разнообразного типа, которые обычно классифицируют по определенным группам, объединенным общим признаком. К таким признакам можно отнести, например:

- конструктивные особенности;

- геометрические формы;

- виды обрабатываемых деталей.

К конструктивным особенностям относят фрезы:

- цельные, сделанные из одного вида материала как неделимое целое со своей режущей стороной;

- составные фрезы, отличающиеся зубчатой частью, сделанной из прочной стали, припаянной или приваренной к хвостовику;

- сборные, у которых зубчатая часть прикрепляется к хвостовику простым механическим способом (при помощи болтов или винтов).

По геометрическому типу к таким режущим приспособлениям относятся фрезы:

- торцевые;

- цилиндрического типа;

- концевые;

- конического вида.

Операция фрезерования связана с режущими действиями, производимыми на поверхностях разных деталей, к примеру:

- шлифовальная обработка плоскостей;

- прорезывание пазов;

- нарезание разного вида резьбы;

- простое разрезание металла.

Бывают еще типизированные режущие инструменты, зависящие от вида отделываемых заготовок, к примеру, фрезы для обработки:

- меди, алюминия и других пластичных металлов;

- камня;

- дерева;

- оргстекла;

- стали.

В подобных случаях материал самих режущих частей на фрезах зависит от жесткости обрабатываемой заготовки и соответственно от конструкции специальных бороздок для отведения стружек, которые могут быть:

- пластичными;

- мелкими;

- крупными;

- хрупкими.