материал предоставил СИДОРОВ Александр Владимирович

В процессе изготовления машин некоторые их детали соединяют между собой, при этом образуются неразъёмные или разъёмные соединения. []

Неразъёмными

называют соединения, которые невозможно разобрать без нарушения или повреждения деталей. К ним относятся заклёпочные, сварные, клеевые соединения, соединения, полученные пайкой, а также условно посадки с натягом.

Разъёмными

называют соединения, которые можно разбирать и вновь собирать без повреждения деталей. К разъёмным относятся резьбовые, шпоночные, шлицевые и другие соединения.

Сварные соединения

образуются путём местного нагрева деталей в зоне сварки. Наибольшее распространение получили электрические виды, основными из которых являются дуговая и контактная сварка.

Различают следующие разновидности дуговой сварки

:

- автоматическая сварка под флюсом (этот вид сварки высокопроизводителен и экономичен, даёт хорошее качество шва, применяется в крупносерийном и массовом производстве для конструкций с длинными швами);

- полуавтоматическая сварка под флюсом (применяется для конструкций с короткими прерывистыми швами);

- ручная сварка (применяется в тех случаях, когда другие виды дуговой сварки нерациональны, этот вид сварки малопроизводителен, качество шва зависит от квалификации сварщика).

Контактная сварка

применяется в серийном и массовом производстве для нахлёсточных соединений тонкого листового металла (точечная, шовная контактные сварки) или для стыковых соединений круглого и полосового металла (стыковая контактная сварка).

Достоинства сварных соединений

:

- невысокая стоимость соединения благодаря малой трудоёмкости сварки и простоте конструкции сварного шва;

- сравнительно небольшая масса конструкции (на 15-25% меньше массы клёпаной):

- из-за отсутствия отверстий под заклёпки требуется меньшая площадь свариваемых деталей;

- соединение деталей может выполняться без накладок;

- отсутствуют выступающие массивные головки заклёпок;

Недостатки сварных соединений

:

- прочность сварного шва зависит от квалификации сварщика (устраняется применением автоматической сварки);

- коробление деталей из-за неравномерности нагрева в процессе сварки;

- недостаточная надёжность при значительных вибрационных и ударных нагрузках.

Соединения с натягом

осуществляются подбором соответствующих посадок, в которых натяг создаётся необходимой разностью посадочных размеров насаживаемых одна на другую деталей. Взаимная неподвижность соединяемых деталей обеспечивается силами трения, возникающими на поверхности контакта деталей.

Соединения деталей с натягом условно относят к неразъёмным соединениям, хотя, особенно при закалённых поверхностях, они допускают разборку и новую сборку деталей. Для этого используют:

- механическое сопряжение;

- тепловые посадки;

- охлаждение охватываемой детали.

Достоинства соединений с натягом

:

- простота конструкции и хорошее базирование соединяемых деталей;

- большая нагрузочная способность.

Недостатки соединений с натягом

:

- сложность сборки и, особенно, разборки;

- рассеивание прочности соединения в связи с колебаниями действительных посадочных размеров в пределах допусков.

Резьбовые соединения

являются наиболее распространёнными разъёмными соединениями. Их образуют болты, винты, шпильки, гайки и другие детали, снабжённые резьбой.

Резьбы классифицируют

в зависимости от:

- формы поверхности, на которой образуется резьба: цилиндрические;

- конические;

- треугольные;

- правые (винтовая линия поднимается слева вверх направо);

- однозаходные;

- крепёжные (применяют в резьбовых соединениях; имеют треугольный профиль, который характеризуется большим трением, предохраняющим резьбу от самоотвинчивания, а также высокой прочностью и технологичностью);

Достоинства резьбовых соединений

:

- высокая нагрузочная способность и надёжность;

- наличие большой номенклатуры резьбовых деталей для различных условий работы;

- удобство сборки и разборки;

- малая стоимость, обусловленная стандартизацией и высокопроизводительными процессами изготовления.

Недостатки резьбовых соединений

:

- наличие большого количества концентраторов напряжений, которые снижают сопротивление усталости при переменных напряжениях.

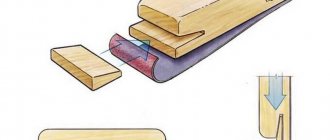

Шпоночные соединения

состоят из вала, шпонки и ступицы охватывающей детали.

Шпонка

представляет собой брус, вставляемый в пазы вала и ступицы, для передачи вращающего момента между валом и охватывающей деталью.

Шпоночные соединения подразделяют

на:

- ненапряжённые (при сборке соединений в деталях не возникает предварительных напряжений): с призматическими шпонками (рабочие грани – боковые, не удерживают детали от осевого смещения вдоль вала) по форме торцов различают: со скруглёнными торцами (рисунок 1, исполнение 1);

- с плоскими торцами (рисунок 1, исполнение 2);

- с одним плоским, а другим скруглённым торцом (рисунок 1, исполнение 3);

- с клиновыми шпонками (имеют форму односкосных самотормозящих клиньев с уклоном 1:100, не требуют стопорения ступицы от продольного перемещения вдоль вала, хорошо воспринимают ударные и знакопеременные нагрузки) (рисунок 3);

Рисунок 1 – Соединения призматическими шпонками

Рисунок 2 – Соединение сегментной шпонкой: 1 – винт установочный; 2 – кольцо замковое пружинное

Рисунок 3 – Соединение клиновой шпонкой

Рисунок 4 – Соединение тангенциальными шпонками

Достоинства шпоночных соединений

:

- простота конструкции;

- сравнительная лёгкость монтажа и демонтажа.

Недостатки шпоночных соединений

:

- шпоночный паз ослабляет вал и ступицу охватывающей детали не только уменьшением сечения, но, главное, значительной концентрацией напряжений изгиба и кручения;

- трудоёмкость изготовления.

Шлицевые соединения

образуются выступами – зубьями на валу и соответствующими впадинами –

шлицами

в ступице охватывающей детали. Рабочими являются боковые стороны зубьев. Упрощенно шлицевые соединения можно рассматривать как многошпоночные.

Шлицевые соединения различают

:

- по характеру соединения: неподвижные (для закрепления охватывающей детали на валу);

- подвижные (допускают перемещение детали вдоль вала);

- по наружному диаметру (наиболее технологично);

- прямобочные (имеют постоянную толщину зубьев) (рисунок 5);

Рисунок 5 – Прямобочное шлицевое соединение

Рисунок 6 – Эвольвентное шлицевое соединение

Рисунок 7 – Треугольное шлицевое соединение

Достоинства шлицевых соединений

(по сравнению со шпоночными соединениями):

- обеспечивают лучшее базирование соединяемых деталей и более точное направление при осевом перемещении;

- уменьшается число деталей соединения (шлицевое соединение образуют две детали, шпоночное – три-четыре);

- при одинаковых габаритах допускают передачу больших вращающих моментов за счёт большей поверхности контакта;

- обеспечивается высокая надёжность при динамических и реверсивных нагрузках;

- вал зубьями ослабляется незначительно;

- уменьшается длина ступицы.

Недостатки шлицевых соединений

(по сравнению со шпоночными соединениями):

- более сложная технология изготовления;

- более высокая стоимость.

Вопросы для контроля

- Какие существуют основные разновидности соединений?

- Какие существуют разновидности сварных соединений?

- Каковы достоинства и недостатки сварных соединений?

- Какие существуют способы сборки и разборки соединений с натягом?

- Каковы достоинства и недостатки соединений с натягом?

- Какие существуют разновидности резьбовых соединений?

- Каковы достоинства и недостатки резьбовых соединений?

- Какие существуют разновидности шпоночных соединений?

- Каковы достоинства и недостатки шпоночных соединений?

- Какие существуют разновидности шлицевых соединений?

- Каковы достоинства и недостатки шлицевых соединений?

| < Понятие о взаимозаменяемости деталей | Содержание | Оси, валы, опоры > |

3.7 3 голоса

Рейтинг статьи

Соединения металлических конструкций

В процессе возведения сооружений элементы металлических конструкций необходимо соединять между собой. Эти соединения осуществляются с помощью электросварки, болтовых и заклепочных соединений.

Сварные соединения.

Это самый распространенный вид соединений на строительных площадках. Он обеспечивает надежность, прочность и долговечность соединений, обеспечивает плотность соединений (водо- и газонепроницаемость), при применении высокопроизводительного оборудования способствует сокращению сроков и стоимости строительства. Основным видом сварных соединений является электродуговая сварка, основанная на возникновении электрической дуги между свариваемыми элементами и электродом. Дуга обеспечивает высокую температуру, порядка тысяч градусов по Цельсию и благодаря этому происходит расплавление электрода и проплавление металла свариваемых деталей. Получается общая сварочная ванна жидкого металла, который при охлаждении превращается в сварной шов.

Около 70% всех сварочных работ выполняется с помощью ручной дуговой сварки (РДС). Этот вид сварки требует минимум оборудования: сварочные трансформаторы, электрические кабели, электроды с соответствующей обмазкой и организацию сварочного поста. Обмазка электрода во время сварки расплавляется и частично испаряется образуя жидкий шлак и газовое облако вокруг места сварки. Это обеспечивает устойчивое горение дуги, защиту зоны сварки от атмосферного воздуха и очистки металла шва от вредных примесей (фосфора и серы). Недостаток этого вида сварки – сравнительно низкая производительность. Для получения более качественных швов и повышения производительности труда применяется автоматическая (АДС) и полуавтоматическая сварка под слоем флюса и в среде углекислого газа.

При этих видах сварки сварной электрод в виде проволоки автоматически подается в зону сварки, туда же подается флюс или углекислый газ. Эти вещества выполняют ту же функцию, что и обмазка электрода. При полуавтоматической сварке, движение электрода вдоль шва осуществляется вручную. Для сварки тонких листов (до 3 мм) применяется либо контактная точечная сварка либо валиковая. В зависимости от расположения стыкуемых элементов различают соединения встык, внахлестку, в угол и комбинированные стыки. В стыковых соединениях стыкуемые элементы находятся в одной плоскости, а в нахлесточных перекрывают друг друга. Основные типы сварных соединений представлены на рис.5.1. В зависимости от того какие кромки сопрягаемых элементов свариваются а) б) в) г)

Рис.5.1 Виды сварных соединений:

а – встык, прямой и косой швы; б — внахлестку с фланговыми швами; в – внахлестку с лобовыми швами; г – стык с накладками с фланговыми швами

д) е) з) ж)

Рис.5.1. Продолжение;

д – стык с накладкой с лобовыми швами; е – с накладкой комбинированный; з – стык угловой в тавр; ж – стык в угол различают лобовые и фланговые швы, а в зависимости от положения в пространстве во время выполнения сварочных работ — швы нижние, горизонтальные, потолочные, и вертикальные, рис. 5.2.

Рис. 5.2. Положение: а – стыковых и б – угловых сварных швов в пространстве;

1 – нижний шов, 2 – горизонтальный, 3 – вертикальный, 4 — потолочный

Элементы металлических конструкций из алюминия свариваются с помощью аргоно-дуговой сварки.

Расчет сварных соединений зависит от типа стыка и от ориентации шва по отношению к действующим усилиям. Расчет стыковых швов на действие осевой силы выполняется по формуле:

N / ( t lw ) ≤ Rwy ?c , ( 5.1 )

где N – расчетное значение усилия; t — наименьшая толщина свариваемых листов;

lw — расчетная длина шва, Rwy — расчетное сопротивление стыковых сварных соединений и ?c — коэффициент условий работы. Расчетная длина шва равна его физической длине за вычетом начального участка шва – кратера и конечного участка – непровара. В этих зонах процесс сварки нестабилен и качество шва не удовлетворяет требованиям. В данном случае lw = l — 2t. Разрушение лобовых и фланговых швов происходит от усилий среза, см. рис. 5.3. Срез может происходить по двум плоскостям – по металлу шва и по металлу на границе сплавления, сечения 1 и 2 рис. 5.4.

Рис. 5.3. Схема среза сварных швов:

а – разрушение фланговых швов, в – лобовых

Прочность по металлу шва проверяется по формуле:

N / ( βf kf lw ) ≤ Rwf ?w ?c , ( 5.2 )

а по границе сплавления по соотношению:

N / ( βz kf lw ) ≤ Rwz ?wz ?c , ( 5.3 )

где lw — расчетная длина шва; kf – катет шва; ?w и ?wz – коэффициенты условий работы шва; ?c — коэффициент условий работы; Rwf — расчетное сопротивление сварного шва сдвигу; Rwz — расчетное сопротивление по границе сплавления; βf и βz — коэффициенты зависящие от вида сварки, диаметра сварочной проволоки, высоты катета шва и предела текучести стали.

Рис. 5.4. К расчету сварного соединения с угловым швом:

1 – сечение по металлу шва; 2 – сечение по границе сплавления

При конструировании сварных швов в стальных конструкциях необходимо соблюдать ряд конструктивных требований. Толщина свариваемых элементов не должна быть менее 4 мм и не превышать 25 мм. Минимальная расчетная длина углового шва не должна быть менее 40 мм, а максимальная не более 85 βf kf . Толщина сварного шва ограничена максимальным значением его катета kf ≤ 1,2 t, где t — наименьшая толщина соединяемых элементов.

Болтовые соединения. Это такие соединения в которых элементы конструкций сопрягаются между собой с помощью болтов. По сравнению со сварными соединениями болтовые соединения выигрывают простотой сопряжения элементов и большой заводской готовностью и проигрывают большим расходом металла и большей деформативностью. Повышенный расход металла обусловлен ослаблением стыкуемых элементов отверстиями под болты и расходом металла на накладки, болты, гайки и шайбы, а повышенная деформативность обусловлена тем, что под воздействием нагрузки происходит выбирание неплотностей примыкания болтов и стенок соединяемых элементов.

Болты бывают обыкновенные и высокопрочные. Обыкновенные болты изготавливают из углеродистой стали холодной или горячей высадкой. Высокопрочные болты изготавливаются из легированной стали. Болты, кроме самонарезающих, изготавливают диаметром от 12 до 48 мм с длиной стержня от 25 до 300 мм. Болты различаются по классам точности. Класс С — грубой точности, нормальной точности — класс В и класс А — высокоточные болты. Разница в классах заключается в отклонениях диаметра болтов и отверстий для них от проектного диаметра. Для болтов классов С и В отклонения по их диаметру могут достигать 1 и 0,52 мм соответственно. Отверстия в стыкуемых элементах для болтов классов С и В делаются на 2 — 3 мм больше диаметра болта, а для класса А диаметр отверстий не должен быть больше 0,3 мм чем диаметр болта.

Плюсовой допуск для диаметра болта и минусовой допуск для отверстия в этом случае не допускается. Разница в диаметрах болта и отверстия облегчает сборку соединений, однако эта разница и обуславливает повышенную деформативность болтовых соединений, так как под воздействием нагрузки происходит выбирание неплотностей примыкания стенок отверстий и болтов. Эта же разница в размерах приводит к неравномерности работы отдельных болтов в соединении. Поэтому болты классов В и С не рекомендуется использовать в ответственных соединениях, работающих на сдвиг. В ответственных сооружениях применяют обыкновенные болты класса А или высокопрочные болты.

Высокопрочные болты являются болтами нормальной точности, их ставят в отверстия большего диаметра. Затягивают эти болты с помощью тарировочного ключа, позволяющего контролировать усилие затяжки и силу натяжения болта. Высокопрочные болты применяют для увеличения несущей способности соединений. Достигается это тем, что при контролируемом натяжении гаек стыкуемые листы стягиваются настолько плотно, что обеспечивают восприятие сдвиговых усилий в стыке за счет трения. При таких стыках необходимо чтобы толщина стыкуемых элементов была строго одинаковой, иначе невозможно достаточно плотно прижать стыковую накладку к обоим элементам.

Кроме этого необходима специальная обработка стыкуемых поверхностей (очистка от масла, грязи, ржавчины и окалины) для увеличения их способности к сцеплению. Помимо фрикционных соединений на высокопрочных болтах существуют соединения воспринимающие усилия совместной работой сил трения, смятия и среза болтов. Еще одним типом болтовых соединений являются клееные соединения. В этом случае элементы металлических конструкций сначала склеиваются, а затем стягиваются с помощью болтов. Наконец для соединения тонких и листовых соединений применяются самонарезающие болты, которые обычно изготавливаются диаметром 6 мм.

Обыкновенные болты при приложении нагрузки на узел работают на изгиб и отрыв головки, срез болта, смятие поверхностей болта и отверстия, на растяжение, рис. 5.5, а стыкуемые листы на вырывание кромки. По мере увеличения нагрузки, работу болтового соединения на сдвиг можно разбить на четыре этапа. На первом этапе, когда силы трения между соединяемыми листами не преодолены, болт испытывает только

Рис. 5.5. Виды напряженного состояния болтового соединения:

а – изгиб стержня болта; б – срез стержня болта; в – смятие стенок отверстий сопрягаемых листов; г – центральное растяжение болта растягивающие напряжения от затяжки гайки, а все соединение работает упруго.

При увеличении нагрузки силы внутреннего трения оказываются преодоленными и наступает сдвиг всего соединения на величину зазора между болтом и отверстием. На следующем третьем этапе стержень болта и края отверстия постепенно обминаются, болт изгибается и растягивается, чему препятствуют головка и гайка болта. При дальнейшем увеличении нагрузки болт переходит в упругопластическую стадию работы и разрушается от среза, смятия, выкола одного из соединяемых элементов или отрыва головки болта.

Расчет болтового соединения производится следующим образом. Определяется несущая способность одного болта, а затем необходимое количество болтов в соединении.

Несущая способность болта из условия работы на срез определяется по соотношению:

Nb = Rbs ?b A ns ?c , ( 5.4 )

где Nb – расчетное усилие воспринимаемое одним болтом на срез; Rbs – расчетное сопротивление материала болта на срез; ?b – коэффициент условий работы соединения; A – площадь сечения стержня болта ( по ненарезанной части ); ns – число расчетных срезов одного болта; ?c – коэффициент условий работы конструкции.

Несущая способность соединения по смятию обычно определяется исходя из смятия стенок стыкуемых элементов (материал болта обычно прочнее)

Nb = Rbp ?b db ?c ∑ t , ( 5.5 )

где Rbp – расчетное сопротивления болтового соединения на смятие; db — диаметр болта;

∑ t — наименьшая суммарная толщина сминаемых в одном направлении элементов.

Расчетное усилие, воспринимаемое болтом на растяжение, определяется по формуле Nb = Rbt Abn ?c , ( 5.6 )

где — Rbt расчетное сопротивление материала болта на растяжение, Abn – площадь сечения болта нетто с учетом нарезки.

Число болтов в соединении n при действии сдвигающей силы N, приложенной в центре тяжести соединения, определяют исходя из условия равнопрочности всех болтов по формуле

n = N / Nmin , ( 5.6 )

где Nmin — наименьшее значение из определенных по соотношениям ( 5.5 ) и ( 5.6);

а при работе болтов на растяжение значение из соотношения ( 5.6 ).

При работе стыка на сдвиг кроме проверки прочности болтов в соединении необходимо проверить прочность стыкуемых элементов на растяжение с учетом ослабления их сечений отверстиями и прочность на выкол (на срез) краев стыкуемых элементов. Последняя проверка обычно не производится, так как расстояние первого ряда болтов от края листа выбирается таким образом, чтобы прочность на выкол была гарантирована.

Заклепочные соединения по характеру работы аналогичны болтовым соединениям и расчет заклепочных соединений аналогичен расчету болтовых.

В настоящее время они почти не применяются из-за большой трудоемкости и малой производительности. Интересны тем, что во-первых, обеспечивают плотное соединение, так как при остывании заклепка сокращается и стягивает стыкуемые элементы и, во-вторых, тело заклепки полностью заполняет отверстие в стыкуемых элементах благодаря пластическим деформациям разогретого металла в процессе клепки. В настоящее время заклепочные соединения применяются в стальных конструкциях, подверженных вибрационным и знакопеременным нагрузкам и в алюминиевых конструкциях, так как применение высокопрочных алюминиевых сплавов исключает применение электросварки.

Рис.5.6. Стыки листовых элементов:

а – с двухсторонней накладкой; в – с односторонней накладкой

По конструктивным признакам различают два типа болтовых и заклепочных соединений – стыки и прикрепление элементов друг к другу. Стыки листового металла осуществляются с помощью накладок: односторонних или двухсторонних, рис. 5.6. Предпочтительнее двухсторонние накладки, так как они обеспечивают симметричное напряженное состояние стыка. Стыки с односторонней накладкой дают эксцентричное соединение, в нем возникают изгибающие моменты и поэтому необходимое по расчету число болтов увеличивают на 10%. Стыки профильного металла, рис.5.7 выполняют с помощью накладок — уголковых или листовых. Прикрепление элементов друг к другу

Рис. 5.7. Болтовые и заклепочные стыки прокатных профилей:

а – уголковых профилей; в – швеллеров; 1 – уголковая накладка; 2 – фаска; 3 – прокладка;

4 – листовые накладки также осуществляется с помощью листовых накладок, косынок или уголковых элементов.

Болты или заклепки в соединениях размещают в рядовом или в шахматном порядке на минимальном расстоянии друг от друга, которое обеспечивает прочность на выкол и удобство постанови болтов. Схема стыковых соединений листовых и уголковых элементов работающих на сдвиг приведена на рис. 5.8.

Рис. 5.8. Схема размещения болтов и заклепок в соединениях, работающих на сдвиг

Сварные, болтовые и заклепочные соединения имеют стандартизированные обозначения на строительных чертежах, рис.5.9.

Рис. 5.9. Условные обозначения сварных швов, болтов и заклепок в соединениях:

а – круглое отверстие; б – овальное отверстие; в – постоянный болт; г – временный болт;

д – высокопрочный болт; е — заклепка

Промежуточное положение между болтовыми и заклепочными соединениями занимают соединения на лок-болтах (болтах с обжимными кольцами). Их применяют в основном для соединений в алюминиевых конструкциях и диаметр этих болтов находится в пределах 6 — 14 мм.

Характеристика видов интернета

Способы входа отличаются технологией, тарифами за пользование. Качество радиосвязи зависит не только от мощностей применяемых устройств, но и от услуг поставщиков, которые называются провайдерами.

Онлайн-операторы обеспечивают абонентам проводные и беспроводные линии связи.

В крупных городах компании предоставляют клиентам большой выбор технологий применения интернета, и из множества пропозиций можно выбрать удобное предложение. В небольших населенных пунктах услуги незначительные и приходится отдавать предпочтение тому, что есть.

Проводное присоединение в настоящее время считается самым надёжным и стабильным, при этом экономным. Ethernet — фиксированный широкополосный допуск к радиосети, строится на оптоволоконном или медном кабеле, что даёт возможность передавать данные компьютерам на высокой скорости.

Высокая скорость выделенной линии определяет возможность комфортно работать в интернете. Это один из лучших способов включения онлайн в домашних условиях и в офисах.

Обратите внимание! Для допуска по выделенной линии операторы предлагают безлимитный интернет — право входа без каких-либо ограничений. Абонент вносит фиксированную абонентскую плату и может находиться в интернете нужное ему время.

При помощи Wi-Fi маршрутизатора можно подключать к нему другие цифровые устройства (смартфон, планшет, ноутбук).

Технологии XDSL обеспечивают высокоскоростной цифровой вход по абонентской телефонной линии. Выход в интернет с помощью старой технологии Dial-Up — это длительный процесс подсоединения, особенно при загруженной линии (во время интернет-сеанса использование телефона невозможно).

Использование ADSL дает возможность пользоваться интернетом и параллельно осуществлять звонки по телефону. ADSL-сплиттер разделяет телефонный сигнал на обычный телефонный и высокочастотный модемный сигнал. Преимущество ADSL, в сравнении с выделенной линией, состоит в том, что применяются уже существующие телефонные кабели, и не нужно тянуть новые.

Несколько лет назад этот тип передачи сигнала считался одним из лучших, но сейчас он применяется там, где нет другого выхода в онлайн.

Передача данных по технологии DOCSIS (по коаксиальному телевизионному кабелю) в двустороннем режиме также происходит через специальный модем. С помощью сплиттера сигнал распределяется на телевизионный и интернет сигналы.

Если телевизионный кабель уже есть в доме, то такой возможностью можно воспользоваться, чтобы не прокладывать дополнительные провода.

Мобильный допуск к интернету пользуется популярностью после кабельного. Востребованным он стал с ростом популярности смартфонов и планшетов. Преимущество мобильного обеспечения — возможная передача сигнала в любом месте зоны покрытия. Минусы — скорость сигнала и тарифы.

Обратите внимание! Технология 3G со скоростью до 10 Мб/сек. используется на большей части зоны покрытия крупных операторов. Новые разработки технологии 4G/LTE, позволяющие развивать скорость до 300 Мб/сек., распространены только в крупных населённых пунктах.

Самый частый вариант

Не знаете, что выбрать? У вас есть логин и пароль от провайдера? Выбирайте PPPoE! Особенно актуально для Ростелекома.

Второй актуальный вариант в России – Динамический IP.

PPPoE – самый частый в наших странах тип подключения к интернету. И в большинстве случаев, когда шнур заходит к вам из подъезда, а в договоре прописаны логин и пароль для подключения, нужно выбирать именно его. Попробуйте, вы ничего не потеряете!

Самый простой способ

Если прошлый вариант не подошел, а проверять не особо хочется все варианты – звоните своему провайдеру. Уверяю, вам все быстро подскажут, да так, что и глазом моргнуть не успеете как везде появится интернет. Это их услуги, это их работы – они вам обязательно помогут разобраться в вопросе.

Если не любите звонить – посмотрите с того же мобильного сайт провайдера. Обычно там пишут инструкции и дают документацию. Если нет возможности, поднимите договор, там обычно пишут тип соединения и все необходимые данные для его установления.

MAC-адрес

Еще одним важным моментом является Mac адрес. Если у поставщика интернета выполняется указание mac-адреса, то введение точных данных в роутере не приведет к запуску сети. Следует указать все действующие адреса. Важно понять, что основное предназначение роутера – предоставлять доступ к соединению разным устройствам. Это может быть сеть по кабелю или беспроводное соединение. По этой причине важно, чтобы во время настройки были все до единого параметры введены правильно и главное – безошибочно выбран тип соединения (WAN Connection Type).