Дефектоскоп — устройство для обнаружения дефектов в изделиях из различных металлических и неметаллических материалов методами неразрушающего контроля. К дефектам относятся нарушения сплошности или однородности структуры, зоны коррозионного поражения, отклонения химического состава и размеров и др. Область техники и технологии, занимающаяся разработкой и использованием дефектоскопов называется дефектоскопия. К дефектоскопам относят также течеискатели (водородные течеискатели и гелиевые течеискатели), толщиномеры, твердомеры, структуроскоп, интроскопы, стилоскопы и др.

Область применения

Дефектоскопыиспользуются почти во всех областях промышленности. Некоторые дефектоскопы позволяют проверять изделия, движущиеся со значительной скоростью (например, трубы в процессе прокатки), или сами могут передвигаться с большой скоростью относительно изделия (например, рельсовые дефектоскопы, тележки и вагоны). Существуют дефектоскопы для контроля изделий, нагретых до высокой температуры.

— Акустические (ультразвуковые) дефектоскопы

— Импульсные ультразвуковые дефектоскопы

В импульсных дефектоскопах используются эхо-метод, теневой и зеркально-теневой методы контроля. Эхо-метод основан на посылке дефектоскопом в изделие коротких импульсов ультразвуковых колебаний и регистрации интенсивности и времени прихода эхосигналов, отражённых от дефектов. Для контроля изделия датчик эхо-дефектоскопа сканирует его поверхность. Метод позволяет обнаруживать поверхностные и глубинные дефекты с различной ориентировкой. При теневом методе ультразвуковые колебания, встретив на своём пути дефект, отражаются обратно в дефектоскоп. О наличии дефекта судят по уменьшению энергии ультразвуковых колебаний или по изменению фазы ультразвуковых колебаний, огибающих дефект. Метод широко применяют для контроля сварных швов, рельсов и др. Зеркально-теневой метод используют вместо или в дополнение к эхо-методу для выявления дефектов, дающих слабое отражение ультразвуковых волн в направлении раздельно-совмещенного преобразователя. Дефекты (например, вертикальные трещины), ориентированные перпендикулярно поверхности, по которой перемещают преобразователь (поверхности ввода), дают очень слабый рассеянный сигнал и донный сигнал.

Другие методы акустической дефектоскопии:

— Акустико-эмиссионный дефектоскоп основан на приеме и анализе волн акустической эмиссии, возникающих в изделии при развитии трещин в процессе его нагружения.

— Велосиметрический дефектоскоп основан на измерении изменения скорости распространения упругих волн в зоне расположения дефектов в многослойных конструкциях, используется для обнаружения зон нарушения сцепления между слоями металла.

— Акустико-топографический дефектоскоп основан на возбуждении в контролируемом изделии мощных изгибных колебаний заданной (в первом варианте метода) или непрерывно меняющейся (во втором варианте) частоты с одновременной визуализацией картины колебаний поверхности изделия, напр. путём нанесения на эту поверхность тонкодисперсного порошка. При достаточно сильных колебаниях поверхности изделия с заданной частотой частицы порошка из мест, не принадлежащих узлам, постепенно смещаются к узлам колебаний, рисуя картину распределения узловых линий на поверхности. Для бездефектного изотропного материала эта картина получается чёткой и непрерывной. В зоне дефекта картина меняется: узловые линии искажаются в месте наличия включений, а также на участках, характеризующихся анизотропией механич. свойств, или прерываются при наличии расслоения. Если используется второй вариант метода то при наличии расслоения находящийся над ним участок верхнего слоя изделия рассматривается как колеблющаяся, закреплённая по краю диафрагма; в момент резонанса, амплитуда её колебаний резко возрастает, и частицы порошка перемещаются к границам дефектной зоны, оконтуривая её с большой точностью. Работа дефектоскопа ведётся на частотах 30—200 кГц. Чувствительность метода весьма высока: в многослойном изделии с толщиной верхнего листа 0,25 мм обнаруживаются дефекты протяжённостью 1 —1,5 мм. Мёртвая зона отсутствует, сканирование не требуется — излучатель прижимается к поверхности изделия в одной точке.

Параметры, на которые следует обратить внимание при выборе дефектоскопа

- Диапазон измерения и разрешение. Основные точностные параметры дефектоскопа, определяющие глубину проникновения зондирующего воздействия в материал, а также точность определения размеров, расположения и конфигурации дефекта.

- Скорость сканирования. Данный параметр определяет общее быстродействие системы контроля на базе дефектоскопа. Увеличение скорости сканирования обычно ведёт к падению точности измерений.

- Способ установки. Дефектоскопы могут монтироваться непосредственно на производственной линии, а также выполняться в компактном варианте, пригодном для переноски.

- Степень защиты. Поскольку дефектоскопы могут использоваться в неблагоприятных и агрессивных условиях, необходимо обратить внимание на параметры их защиты. Это может быть индекс IP/IK или другие характеристики, указывающие на уровень защищённости дефектоскопа от внешних воздействий (влаги, давления и пр.)

- Температурный диапазон. Выход за границы температурного диапазона приводит к увеличению погрешности измерения и может послужить причиной выхода дефектоскопа из строя.

Если вам понравилась статья нажмите на одну из кнопок ниже

Вихретоковый дефектоскоп – это прибор, предназначенный для измерения и выявления трещин в различных видах поверхностей из ферромагнитых сталей и сплавов. Его конструкция весьма занимательна, впрочем, как и его собрата – магнитного дефектоскопа. Их мы и будем обсуждать в этой статье.

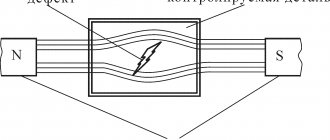

Магнитно-порошковые дефектоскопы

Эти дефектоскопы позволяют контролировать различные по форме детали, сварные швы, внутренние поверхности отверстий, намагничивая отдельные участки или изделия в целом циркулярным или продольным полем, создаваемым с помощью набора намагничивающих устройств, питаемых импульсным или постоянным током, или с помощью постоянных магнитов. Принцип действия магнитно-порошкового дефектоскопа основан на создании поля рассеяния над дефектами с последующим выявлением их магнитной суспензией. Наибольшая плотность магнитных силовых линий поля рассеяния наблюдается непосредственно над дефектом и уменьшается с удалением от нее. Для обнаружения дефекта на поверхность детали наносят магнитный порошок, взвешенный в воздухе (сухим способом) или в жидкости (мокрым способом). В магнитном поле частицы намагничиваются и соединяются в цепочки. Под действием результирующей силы частицы накапливаются над трещиной, образуя скопление порошка. По этому осаждению – индикаторному рисунку — определяют наличие дефектов.

В каких случаях пользуются вихретоковым дефектоскопом?

Среди огромного количества дефектоскопов для каждой узкоспециализированной задачи существует наиболее подходящий вид устройства, который с максимальной эффективностью сможет произвести анализ поверхности. Для обнаружения и индикации трещины или иного дефекта применяется звуковая сигнализация, а также графическое изображение на дефектоскопическом дисплее. Прибор может оценивать степень глубины трещины или скола по показаниям дисплея при помощи нескольких стандартных образцов.

Дефектоскоп имеет программное обеспечение, специально разработанное под него для удержания в памяти конкретных настроек, а также для создания и определения вида подключения. Каждый вихретоковый прибор имеет в свой комплектации модуль встроенной памяти для хранения результатов процедуры и для последующей передачи на стационарный компьютер с помощью инфракрасного порта. Если же дефектоскоп используется в линиях автоматизации, передача информации на компьютер может осуществляться в режиме онлайн.

Главными особенностями вихретоковых дефектоскопов являются: контроль проведения работ с поверхностью (в том числе и необработанной), возможность контроля деталей даже с диэлектрической поверхностью, идентификация проблемного участка. Любой современный прибор имеет возможность оперативного соединения с компьютером, существует даже специальная разновидность программ для более детального определения масштабов проблемы.

Феррозондовые дефектоскопы

Используют метод магнитной дефектоскопии, основанный на том, что при движении феррозонда (чувствительного элемента, реагирующего на изменение магнитного поля) вдоль изделия вырабатываются импульсы тока, форма которых зависит от наличия дефектов в изделии. Высокая чувствительность дефектоскопов -градиентометров позволяет выявлять дефекты с шириной раскрытия в несколько микрометров и глубиной от 0,1 мм. Возможно выявление дефектов дефектоскопом под немагнитным покрытием толщиной до 6 мм. Шероховатость контролируемых поверхностей — до Rz 320 мкм. Дефектоскопы -градиентометры применяются для контроля литых деталей, проката, сварных соединений.

Как осуществляется контроль ультразвуком?

Метод чаще используют для контроля прочности сварных швов. Ультразвуковой дефектоскоп сварного шва работает по следующему принципу. В толщу металла распространяются определенные деформации, именуемые акустическими или упругими волнами. Они бывают нескольких видов:

- инфразвуковые;

- звуковые;

- ультразвуковые;

- гиперзвуковые.

Во время распространения ультразвука, среда, по которой он расходится, совершает размеренные колебания относительно точки равновесия. В твердых телах могут действовать продольные и поперечные колебания. Максимально точно контролировать прочность сварных швов позволяют оба вида волн. Скорость подачи и распространения ультразвука напрямую зависит от прочности и внутренней среды исследуемого материала. Интенсивность подачи звуковых волн можно контролировать.

По мере распространения звуковой волны, ее интенсивность утихает. От того, какими темпами это происходит, можно судить о плотности материала. Прибор показывает коэффициент затухания ультразвука, формируя его исходя их показателей рассеивания и поглощения. Точность показаний высокая, что позволяет получить четкую картину о качестве сварных швов, металла, прочих твердых материй.

Радиоволновые дефектоскопы

Радиоволновые дефектоскопы основаны на проникающих свойствах радиоволн сантиметрового и миллиметрового диапазонов (микрорадиоволн), позволяет обнаруживать дефекты главным образом на поверхности изделий обычно из неметаллических материалов. Радиодефектоскопия металлических изделий из-за малой проникающей способности микрорадиоволн ограничена. Этим методом определяют дефекты в стальных изделиях, а также измеряют их толщину или диаметр, толщину диэлектрических покрытий и т.д. От генератора, работающего в непрерывном или импульсном режиме, микрорадиоволны через рупорные антенны дефектоскопа проникают в изделие и, пройдя усилитель принятых сигналов, регистрируются приёмным устройством.

Как устроен вихретоковый дефектоскоп?

В настоящее время вихретоковый контроль – это один из передовых методов мониторинга дефектов. Одно из самых главных преимуществ – определение дефекта без прямого взаимодействия с предметом, что позволяет искать сколы, трещины, неровности, шероховатости даже в труднодоступных местах. К достоинствам данного типа дефектоскопов относят и высокую скорость диагностики, оперативное решение поставленной задачи. Однако есть и недостатки – высокая стоимость, ограниченный диапазон материалов исследуемых тел.

Приборы имеют широкие эксплуатационные характеристики. Температура окружающего воздуха должна быть в определенном диапазоне – от минус 20 до плюс 50 по Цельсию, а относительная влажность, разрешенная для работы, – не более 80 процентов. В комплекте поставки вихретокового дефектоскопа, как правило, вы найдете информационный блок обработки, различные преобразователи, аккумуляторы, устройство для зарядки прибора, кабель связи со стационарным компьютером с помощью USB, диск с программным обеспечением. Конечно, очень удобно получить также специальный кейс для транспортировки и хранения, контрольные образцы, запасной аккумулятор, дополнительные устройства сканирования и запасной датчик дефектоскопа.

Капиллярные дефектоскопы

Капиллярный дефектоскоп представляет собой совокупность приборов капиллярного неразрушающего контроля. Методы капиллярной дефектоскопии позволяют обнаруживать невооружённым глазом тонкие поверхностные трещины и др. несплошности материала, образующиеся при изготовлении и эксплуатации деталей машин. Полости поверхностных трещин заполняют специальными индикаторными веществами (пенетрантами), проникающими в них под действием сил капиллярности. Для так называемого люминесцентного метода пенетранты составляют на основе люминофоров (керосин, нориол и др.).

История

Первые дефектоскопы, работающие на непрерывном звуке, создали в 1928 г. С. Я. Соколов и в 1931 г. Мюльхойзер. 1937-1938 год — первый в мире дефектоскоп, использующий переменный ток для контроля конструкций железной дороги и колесных пар (компания MAGNAFLUX, США). Эхо-импульсные дефектоскопы (принцип действия и прибор) создали впервые в 1939— 1942 г. Файрстон в США , Спрулс в Великобритании и Крузе в Германии. Первые эхо-импульсные дефектоскопы были выпущены в 1943 г. почти одновременно (Ден-бери, США) и «Кельвин энд Хьюз лтд.» (Лондон) источник: ru.wikipedia.org

Источник подачи ультразвука

Несмотря на разные способы сбора аналитических данных, ультразвуковые дефектоскопы металлу использует схожий метод работы. Главной деталью в аппарате служит пластина из кварца или титана бария. Пластина располагается в специальном щупе (искательной головке). Щуп медленно перемещают по исследуемой поверхности, фиксируя коэффициент угасания волны. Волна подается за счет действия электрического тока, вследствие действия которого вырабатываются пучки ультразвука. На основе полученных данных можно говорит о плотности соединения, наличии дефектов, полостей, трещин, прочих ненужных деформаций.

Ультразвуковой дефектоскоп: цена, доставка

На сайте представлены лучшие модели приборов. Диапазон цен и функциональных возможностей приятно удивит клиентов компании. Уточнить точную стоимость дефектоскопа можно, воспользовавшись электронной формой связи, указав точную модель прибора. Все модели диагностической аппаратуры подробно описано. Здесь посетители узнают данные о производителе, функциональных возможностях, габаритах, области применения конкретного дефектоскопа. Дополнительные вопросы уточняются у консультанта.

Любой ультразвуковой дефектоскоп купить цена зависит также от производителя. На весь ассортимент сайта распространяется гарантия от производителя. Осуществляется адресная доставка в регионы. Клиентам доступны бесплатные консультации. Сэкономить помогут акции, распродажи, информация о которых регулярно обновляется на портале.

Этапы диагностики

Перед началом исследования необходимо произвести зачистку металла от коррозии, краски, прочих посторонних материй. Нет необходимости зачищать всю поверхность. Достаточно соблюдать промежуток до 70 сантиметров. В таком виде материал уже готов к диагностике, но лучше будет дополнительно обеспечить проходимость ультразвука. В этих целях используют солидол, масло, глицерин, прочие жидкости, содержащие жировые включения.

Ультразвуковой дефектоскоп сварных швов перед началом работы нужно настроить для решения конкретно поставленных целей. Здесь есть несколько вариантов:

Сфера использования

С помощью дефектоскопа можно обнаружить брак в металлах и их сплавах, пластмассе, композитных материалах, дереве, бетонных конструкциях, клеевых соединениях.

Такая универсальность обеспечивает востребованность уз-дефектоскопов в различных отраслях:

- Проверка сварочных соединений перед сборкой.

- Получение допуска к эксплуатации металлических конструкций.

- Контроль сплошности покрытий на наличие в них пор и микроотверстий перед покраской или нанесением защитного слоя.

- Обнаружение мест коррозийного и эрозийного поражения труб в нефтегазовой отрасли.

- Контроль приборов и труб, которые находятся под давлением, на предмет истончения.

- Отклонения в размерах готовой промышленной продукции.

- Наличие расслоений, микротрещин, воздушных пустот в строительстве.

- Нарушения химического состава сплавов в трубопрокате.

- Измерение толщины готовых изделий из различных материалов.

ГОСТ 14782-76, ГОСТ 20415-2, а также отраслевые стандарты регулируют использование уз-дефектоскопов.

Область применения ультразвукового дефектоскопа

Наибольшую востребованность подобные приборы получили в производственной сфере. Также услугу диагностики можно заказывать в частном порядке для контроля сварочных швов при строительстве зданий, реконструкции жилых и промышленных помещений. Узд контроль швов незаменим, когда нужно определить степень износа водопроводных, газовых труб. Активно закупки оборудования осуществляют владельцы нефтяной, химической и машиностроительной промышленности. Портативные УЗД дефектоскопы используются геологами в полевых условиях, а также лаборантами для исследования мелких предметов.

Как добиться максимально точных результатов исследования?

Для получения более точных данных необходимо зигзагообразно перемещать щуп дефектоскопа по поверхности исследуемого материала. При этом желательно хотя бы на 10-15% вращать щуп вокруг оси металла. Если прибор издает какие-либо нехарактерные колебания, в указанном месте необходимо максимально сильно развернуть щуп, чтобы появилась возможность точно определить дислокацию некачественного соединительного шва. Поиск продолжается до тех пор, пока не будет установлено место материи, где пик ультразвука наивысший.

Следует учитывать, что прибор ультразвуковой диагностики может выдавать погрешности вследствие отражения волны от швов. Для этого используют дополнительные способы исследования. Если несколько способов диагностики приводят к одному и тому же ответу, можно фиксировать дефект, записывая координаты изъяна. Производители оборудования, опираясь на требования и правила ГОСТА, рекомендуют производить диагностику одного и того же объекта не менее двух раз разными приборами.

Полученные во время работы ультразвукового дефектоскопа данные, записываются в специальный журнал или таблицу. Это позволяет не только быстро устранить изъян в соединении, но и ускорить повторную диагностику, ведь потенциальные проблемные места уже известны.