Для получения максимально высокого качества итогового результата пайки требуется применения дополнительных присадочных материалов. Чаще всего предпочтение отдается припоям, цена на которые достаточно демократична. Стоит отметить, что даже с помощью самой дешевой модели припоя, в том случае если она правильно подобрано под материал изделия, можно создать соединения достаточно хорошего качества.

Химический состав используемого припоя, а также его физические характеристики и механические свойства должны быть максимально приближенными к аналогичным пунктам изделия, с которым предстоит работать. В данной статье будет подробно рассмотреть модель ПОС-40, которая относится к категории оловянных припоев (олово доминирует в химическом составе).

Описание

Припои оловянно-свинцовые бессурьмянистые марки ПОС 40 относят к категории легкоплавких материалов. Как следует из названия, в составе отсутствует сурьма, что выделяет его из линейки родственных присадочных элементов.

Уникальное сочетание основных компонентов позволяет применять припой не только в промышленности, но и в быту. С его помощью можно паять материалы кабельно-проводниковой продукции, различные электронные схемы и даже оцинкованную сталь.

Припой обладает массой достоинств, среди которых:

- низкая температура плавления;

- высокая текучесть расплавленного материала;

- отличная смачиваемость, что обеспечивает прочность соединения;

- отсутствие опасных для здоровья соединений в составе;

- после кристаллизации соединение обладает хорошей устойчивостью к коррозии;

- простые правила применение;

- возможность использования маломощных бытовых паяльников;

- широкий выбор форм выпуска.

Припой оловянно-свинцовый ПОС 40

Он относится к категории так называемых легкоплавких присадочных материалов. Его легкосплавность определяется относительно невысокой температурой плавления, которую можно обеспечить простым бытовым паяльником. С одной стороны это является достоинством, с другой стороны недостатком, так как полученные соединения невозможно использовать в условиях воздействия высоких температур.

Основными достоинствами ПОС 40 являются:

- доступная температура плавления;

- высокая текучесть;

- хорошая смачиваемость деталей;

- простота применения;

- создание надёжного соединения;

- отсутствие вредных примесей;

- высокая стойкость к коррозии;

- широкий сортамент выпускаемых видов припоя.

Припой ПОС 40 в виде прутка

Под смачиваемостью понимают полученную при нагреве прочность связи между частицами припоя. Чем ниже эта прочность тем выше возможность отдельных частиц проникать в самые труднодоступные места поверхности деталей, подверженных спайке.

Характеристики материала

Рассмотрим основные физико-механические свойства припоя 40:

- Плотность материала – 9,3 г/см2;

- Удельное электрическое сопротивление – 0,159 Ом*м;

- Временное сопротивление механическому воздействию на разрыв – 32 МПа;

- Относительное удлинение при разрыве – 60 %;

- Ударная вязкость – 4,0 кгс/см2;

- Твердость по Бриннелю – 12,5 НВ.

Данные свойства получены при температуре 20 Сº.

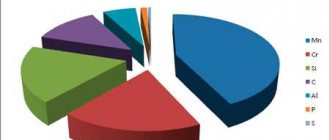

Химический состав

Основным отличием рассматриваемого материала является практически полное отсутствие сурьмы в составе. Согласно требованиям межгосударственных стандартов, ее массовая доля не превышает 1,0 %. Это придает составу высокую пластичность, ввиду отсутствия соединений олова и сурьмы. Кроме того, бессурьмянистым припоем можно соединять детали из цинка и сплавов на его основе.

Основными элементами припоя являются:

- Свинец. Массовая доля в составе составляет 59-61%.

- Олово. Массовая доля в составе составляет 39-41%.

От соотношения основных материалов зависит, при какой температуре плавится олово для пайки. Температурные характеристики данного материала будут рассмотрены ниже.

Точное количество вышеуказанных химических элементов зависит от производителя и наличия вспомогательных компонентов, призванных улучшить качество шва и облегчить пайку сложных металлов и сплавов. Процентное содержание добавочных элементов:

- железо – до 0,02 %;

- никель – до 0,02 %;

- сера – до 0,02 %;

- алюминий – до 0,002 %;

- медь – до 0,05 %;

- мышьяк – до 0,02 %;

- цинк – до 0,002 %;

- висмут – до 0,2 %.

Температура плавления

Рассмотрим температурные показатели материала:

- Припой начинает плавиться при температуре 183 Сº;

- Переход в жидкое агрегатное состояние происходит при 238 Сº;

- Интервал полной кристаллизации составляет 69 Сº.

Обращаем внимание, что температура плавления припоев ПОС 40 и ПОС 60 практически не отличаются друг от друга. При равном температурном пороге начала плавления, ПОС 60, за счет большего содержания олова в составе, становится жидким быстрее – при 193Сº. У ПОС 40 более длительный интервал кристаллизации, что негативно вливает на производительность работ.

Важным параметром является процент растворимости олова в свинце. При нормальной температуре этот показатель составит 2 %, тогда как по достижении эвтектической планки в свинце растворится приблизительно пятая часть всего олова.

Общая информация

Пайка с использованием правильно подобранного припоя позволяет добиться максимального качества соединения до такой степени, что все свойства и характеристики соединения не будут отличаться от основного материала.

В качестве основных химических элементов в составе модели ПОС-40 используются два вещества: олово и свинец, помимо них, для получения тех или иных свойств могут применяться и другие разнообразные дополнительных вещества.

Присутствие всех веществ, помимо основных материалов, обусловлено улучшением свойств припоя. Таким образом, дополнительные элементы позволяют повысить текучесть материала, что непосредственно упрощает его использование в процессе работы. Говоря простым языком, чем выше текучесть присадочного материала, тем лучше он проникает в мельчайшие трещины, дефекты и т.д., соответственно, качество итогового результата работы значительно повышается.

Стоит отметить, что высокой текучести материала можно добиться, даже используя обычное бытовое инструменты (паяльники, газовые горелки и т.д.). При наличии требуемых умений и знаний наличие специализированного оборудования не является обязательным.

Помимо повышения уровня текучести, разнообразие химического состава направлено на улучшение смачиваемости расходного материала. Благодаря ей, присадочному материалу удается лучше скрепиться с рабочей поверхностью, что положительно влияет на итоговый результат соединения. На территории нашего государства припой для пайки модели ПОС-40 производится в строгом соответствии с государственными стандартами. Только купив припой с наличием на упаковке номера и знака «ГОСТ» можно гарантировать себе то, что материал обладает всеми заявленными характеристиками и свойствами.

Область применения и основные свойства

Присадочный материал для пайки модели ПОС-40 чаще всего используется на промышленном уровне, но благодаря тому, что вещество является по своей натуре универсальным, нередко можно встретить данное вещество в бытовом применении. Универсальность достигается благодаря наличию в химическом составе олово и свинца, именно благодаря этому расходный материал этой модели можно использовать с разнообразными металлами и сплавами.

Чаще всего ПОС-40 применяется в работе с цинковыми и оцинкованными деталями, а также для процессов пайки и лужения проводов. Свойства материала позволяют добиваться абсолютно герметичного соединения, что также позволяет использовать его в работе с трубопроводами и другими емкостями, чья рабочая деятельность проходит в постоянном контакте с водой и другими жидкостями.

Относительно альтернативных материалов, припой модели ПОС-40 обладает достаточно низкой температурной точкой, при достижении которой вещество начинает подвергаться процессу плавления. Благодаря этой характеристике значительно расширяется спектр его использования, если быть точнее, из-за низкой температуры плавления эту модель присадочного материала можно использовать для пайки проводов. Помимо этого, достаточно часто можно наблюдать использование данного расходного материала для пайки в работе с микросхемами, радиодеталями, разнообразными контактами и т.д.

Основным отличием данной модели припоя от альтернативных модификаций является то, что в химическом составе ПОС-40 отсутствует сурьма. Свинец и олово могут создать прочное абсолютно герметичное соединение, следовательно, присадочный материал можно применять при работе с ответственными соединениями.

Высококвалифицированный специалист с профессиональным оборудованием сможет с помощью присадочного материала модели ПОС-40 идеальное соединение. Наплавленное вещество имеет возможность проводить электрический ток. То есть при работе с контактами никаких проблем в дальнейшей эксплуатации изделия не возникает. При работе с маленькими деталями и контактами нет необходимости искать какой-либо альтернативный припой, вполне подойдет расходный материал этой модели, но только самого малого сортамента.

Припой ПОС-40 относится к категории легкоплавких присадочных материалов. Температурная отметка, при достижении которой вещество начинает подвергаться процессу плавления, не превышает даже трехсот градусов по Цельсию. Конечно же, паяльное соединения созданное с применением расходного вещества модели ПОС-40 уступает практически по всем характеристикам сварным соединениям, но если использовать другой метод фиксации металлических деталей между собой применить не является возможным, то пайка – это лучший вариант из всех.

Важно: из-за того, что температура плавления достаточно низкая, спаянную деталь нельзя использовать при длительном влиянии высоких температур, иначе соединения просто-напросто начнет плавиться и изделие выйдет из строя.

Разновидности

Производство припоя оловянно-свинцового бессурмянистого марки ПОС 40 подчиняется требованиям межгосударственных стандартов. Согласно указаниям нормативной документации, для состава предусмотрены следующие формы выпуска:

- проволока;

- пруток;

- лента;

- трубки;

- чушки;

- паста;

- жидкий флюс;

Рассматриваемый материал в виде пасты и жидкого флюса практически не производится.

Наиболее распространенной формой выпуска, для использования в домашних условиях, является проволока. Минимальная величина сечения составляет 0,5 мм, при погрешности 0,05 мм. Такой припой используют для пайки самых мелких деталей. Максимальный диаметр проволоки – 7 мм, при погрешности в размерах 0,2 мм.

Для работы в промышленных масштабах удобнее использовать припой в виде прутков или чушек. Максимальный диаметр прутка составляет 8 мм – это самый большой показатель среди всех выпускаемых форм. Самой массивной разновидностью припоя является литая заготовка, вес которой может достигать 20 кг.

Технические характеристики

Как говорилось выше, химический состав может изменяться в зависимости от конкретной модификации присадочного материала. Стоит рассмотреть процентное соотношение элементов версии припоя без каких-либо дополнительных веществ. Оно выглядит следующим образом (значения указаны в процентном соотношении):

- Sn 40;

- Pb 60.

Данное соотношение химических элементов в составе придает веществу следующие физические и механические характеристики:

температурная отметка, при достижении которой присадочный материал начинает подвергаться плавлению, равняется 183-ем градусам по Цельсию;

рекомендуемый температурный диапазон для работы с материалом равен от 220 до 238 градусов по Цельсию;

плотность наплавленного материала в не нагретом состоянии равна примерно десяти килограмма на один кубический метр;

сплав способен увеличиваться в размере относительно самого себя примерно на шестьдесят процентов;

механическое сопротивление при нагрузке не разрыв равняется 32 МПа.

Номенклатура

Присадочный материал для пайки модели ПОС-40 выпускается в следующих вариациях (отличие по диаметру):

- 0,5 и 0,6 мм;

- от 0,8 до 1,2 мм с шагом в две десятых доли миллиметра;

- 1,5 и 1,8 мм;

- от 2 до 4 мм с шагом в пять десятых долей миллиметра;

- от 5 до 7 мм с шагом в один миллиметр.

Маркировка материала расшифровывается достаточно легко. Аббревиатура ПОС обозначает то, что вещество относится к категории оловянно-свинцовых расходных материалов. Число «сорок» указывает на процентное содержание олова в химическом составе припоя.

На современном рынке присадочных материалов для пайки, можно купить припой модели ПОС-40 от следующих производителей: КиевЦветМет, УкрИнтерсталь, Техноскрап и т.д.

Применение в быту и на производстве

Безсурьмянистые припои с низким содержанием олова нашли свое применение в области низкотемпературной пайки. Эта технология отличается более экономной себестоимостью производственного процесса, при высоких качественных характеристиках.

ПОС 40 применяют при следующих работах:

- Создание неразъемных соединений металлических деталей.

- Ремонт радиоэлектроники и прочих изделий, которые плохо переносят высокотемпературное воздействие.

- Устранение дефектов в сосудах и емкостях, которые эксплуатируются без давления и не подвергаются воздействию высоких температур.

На предприятиях серийного производства рассматриваемый материал используют при сборке электронных схем, печатных плат и прочих управляющих устройств. После кристаллизации припой демонстрирует высокие показатели электрической проводимости, что является основным критерием подбора, поскольку данные элементы в процессе эксплуатации не подвергаются ударам, вибрации и иным механическим воздействиям. Таким образом, ПОС 40 отлично зарекомендовал себя в качестве средства соединения различных полупроводников.

Другая область применения припоя – герметизация различных металлических сосудов и емкостей. Низкая температура изменения агрегатного состояния позволяет использовать состав в качестве средства для лужения металла.

Особенности работы с припоем не имеют отличий от использования прочих составов свинцово-оловянной группы. Обрабатываемая поверхность должна пройти подготовительную обработку – это залог качественного соединения. Главное условий пайки – температура плавления базовой поверхности должна быть ниже температуры припоя. Для припоя ПОС 40 температура полного расплавления материала составляет 238 Сº. Этого достаточно для получения качественного соединения за счет высоких эксплуатационных параметров.

Помимо высокого качества соединения, несомненным преимуществом припоя является простота использования. Для работы подойдет любой паяльный аппарат, включая приборы бытового назначения.

Технические характеристики подразумевают использование всех видов флюса. Активные составы, такие как соляная кислота, хлорид цинка или хлористый аммоний, эффективно очищают обрабатываемые заготовки от следов коррозии.

Их применение требует осторожности – чрезмерное воздействие на заготовку приводит к удалению поверхностного слоя материала. Нейтральные флюсы предупреждают негативные процессы, поэтому их использование лишено риска повреждения поверхности металла.

Состав

Согласно нормативным документам в состав припоя ПОС 40 должны входить компоненты:

- олово — 40±1%;

- свинец — 60±1%;

- алюминий, цинк – по 0,002%;

- сера, никель, железо, мышьяк, висмут – по 0,02%;

- медь – 0,05%;

- сурьма – 0,1%.

В данном списке приведена максимально допустимая концентрация вспомогательных веществ и примесей.

С помощью присадки можно соединять твердые металлы, что является преимуществом. При воздействии температуры происходит растекание по рабочей поверхности, что обеспечивает качественное заполнение трещин и прочих выемок. При этом основная поверхность не плавится, что обусловлено легкоплавкостью припоя. Перед пайкой производится обработка поверхности флюсом, что исключает образование окислительной пленки на поверхности. Флюс – это комбинация элементов органического и неорганического происхождения. Она предназначена для очистки поверхности от грязи и окислительной пленки, улучшения текучести ПОС по поверхности.

Вернуться к содержанию

Выбор припойного материала

Одним из главных критериев выбора сплава для создания паяного соединения металлических деталей является температура его плавления.

То есть, присадочный материал должен расплавляться раньше, чем основной. Но это не единственное условие выбора.

Жидкий расплав должен хорошо смачивать поверхность основного металла. Кроме этого, к паяному соединению предъявляются определённые прочностные требования.

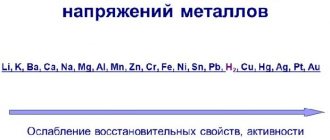

Именно по этой причине при пайке какого-либо металлического изделия стараются использовать присадку на основе такого же металла, как металл изделия.

При этом более низкая температура плавления припоя обеспечивается дополнительными компонентами, входящими в его состав.

Правда, следует заметить, что сравнять эти характеристики при пайке не удаётся никогда. То есть, при механических испытаниях на разрушение излом всегда будет происходить в месте соединения.

В некоторых специфических видах пайки прочность соединения играет не главную роль. Например, при пайке ювелирных изделий основной является эстетическая часть работы. Поэтому изделия из золота, серебра и платины паяются только припоями на основе одноимённых металлов, причём той же пробы.