Области применения

Газовые смеси широко используются для сварки и наплавки как черных, так и высоколегированных сталей, а также MIG-MAG сварки некоторых цветных металлов. Кроме того, их применяют, когда нужно сваривать оцинкованные металлы для минимизации выгорания цинка. Сварочные смеси применяют во всех областях машиностроения и строительства, но особенно важна их роль для производства промышленно опасных объектов (кораблестроение, мосты, трубопроводы, краны, лифты и пр.), где необходимо обеспечить повышенную надежность сварных соединений.

Преимущества применения

При использовании правильно подобранных и качественных газовых смесей для сварки полуавтоматом (MIG-MAG), вы можете обеспечить следующие преимущества :

- высокая скорость сварки, увеличение производительности и эффективности работы сварщика.;

- снижение вредных выделений дыма и угарного газа. Улучшение условий труда;

- высокая ударная прочность и надежность сварных соединений;

- снижение сварочных деформаций;

- снижение количества и размера брызг; ЗНАЧИТЕЛЬНОЕ СОКРАЩЕНИЕ ЗАЧИСТНЫХ РАБОТ

- улучшение внешнего вида сварных изделий;

- меньше риск прожога тонкостенных изделий;

- экономия дорогой сварочной проволоки;

- высокая стабильность горения дуги. Больше допустимый диапазон регулировок.

- не требуется подогрев редуктора;

- меньше забрызгивание сварочной маски;

Преимущества газозащиты при сварке

Сварочные газовые смеси обеспечивают:

- повышение производительности труда за счет ускорения процесса сварки;

- легкую автоматизацию процесса соединения заготовок;

- пониженную себестоимость работ;

- уменьшение объема вредных выделений в атмосферу за счет отсутствия в технологическом процессе флюса;

- возможность ведения сварки в любых пространственных положениях;

- улучшение механических характеристик металла в зоне стыка (ударной вязкости и предела прочности на разрыв);

- снижение температурных деформаций материала заготовок и шва;

- возможность визуального контроля качества металла на стыке при механизированном процессе сварки;

- уменьшение количества брызг металла и ванны, что упрощает процедуру зачистки стыка;

- улучшение внешнего вида конструкции за счет получения ровных линий соединения без следов выброса металла;

- снижение риска прожигания тонких листов и сокращение расхода сварочной проволоки;

- упрощение розжига и стабилизация горения дуги с одновременным расширением диапазона настроек сварочного оборудования;

- отсутствие дополнительной подготовки аппаратуры (перед подачей газа не требуется прогрев сопла или редуктора);

- снижение количества мелких брызг металла, попадающих на защитный костюм и маску сварщика.

Рекомендуем к прочтению Виды сварочных постов и информация о них

Состав и области применения

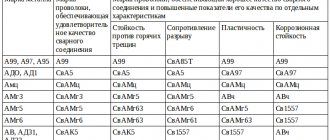

Существует много видов газовых составов для MIG-MAG сварки. Наибольшее распространение получили смеси аргона и углекислого газа. Они широко используются как для работы с низкоуглеродистыми сталями, так и для высоколегированных (нержавеющих, жаропрочных и пр.) сортов стали.

Менее распространены смеси с добавлением кислорода, которые лучше работают при наличии ржавчины или загрязнений поверхности, но отличаются большим угаром металла и выделениями дыма.Кроме того смеси с кислородом не применимы для сварки высоколегированных сортов стали.

Выбор режимов работы для MIG-MAG сварке позволяет обеспечить разные виды переноса расплавленного металла сварочной проволоки. Различают капельный перенос, когда расплавленный металл от сварочной проволоки переходит в сварочную ванну, вызывая образование брызг и неровностей сварного шва. При форсированных режимах MIG-MAG сварки возможно образование струйного переноса расплавленного металла. При этом практически отсутствует разбрызгивание.

Наиболее популярные составы смеси для сварки полуавтоматом (MIG-MAG):

- 98%Ar+2%CO2 – для полуавтоматической сварки высоколегированных (нержавеющих) сталей + для сварки на обычном полуавтомате оцинкованных деталей и сварки-пайки (MAG brazing) соединений медь-железо

- 92%Ar+8%CO2 – для полуавтоматической сварки тонких изделий из конструкционных сталей (1-5мм) + для скоростной сварки (линейная скорость сварки до 2 м/мин на автомате или роботе) + для импульсной сварки

- 80%Ar+20%CO2 – для полуавтоматической сварки и наплавки обычных и высокопрочных конструкционных сталей + для полуавтоматической сварки высоколегированной (нержавеющей) стали с порошковой проволокой

- 75%Ar+ 25%CO2 – для полуавтоматической сварки магистральных трубопроводов и изделий из конструкционных сталей, где много вертикальных швов. В некоторых случаях применяются также другие составы сварочных смесей

- 82%Ar+ 18%CO2 – для полуавтоматической сварки и наплавки обычных и высокопрочных конструкционных сталей в аппаратах с прошивкой настроек на такую смесь;

- 92%Ar+2%О2+ 6%СО2 – аналог смеси (98%Ar+2%СО2);

- 86%Ar+12%СО2+2%О2 – аналог смеси (92%Ar+8%СО2);

- 85%Не+13%Ar+1,5%СО2 – для полуавтоматической сварки высоколегированных сталей большой толщиныi>

svarnoy.info

ИНЕРТНЫЕ — не вступают в химическое взаимодействие с металлами и практически не растворяются в металлах.

Аргон (Ar) — бесцветный, без запаха, негорючий, неядовитый газ, почти в 1,5 раза тяжелее воздуха. В металлах нерастворим как в жидком, так и в твердом состояниях. Выпускается (ГОСТ 10157-79) двух сортов: высшего и первого.

В газе Высшего сорта содержится 99.993 % аргона, не более 0,006 % азота и не более 0.0007 % кислорода. Рекомендуется для сварки ответственных металлоконструкций из активных и редких металлов и сплавов, цветных металлов.

В газе первого сорта содержится 99.98 % аргона, до 0.01 % азота и не более 0.002 % кислорода. Рекомендуется для сварки стали и чистого алюминия.

Гелий (He) — бесцветный газ, без запаха, неядовитый, значительно легче воздуха и аргона. Выпускается (ГОСТ 20461-75) двух сортов: высокой чистоты (до 99.985 %) и технический (99.8%).

Используется реже, чем аргон, из-за его дефицитности и высокой стоимости. Однако при одном и том же значении тока дуга в гелии выделяет в 1.5 — 2 раза больше энергии, чем в аргоне. Это способствует более глубокому проплавлению металла и значительному увеличению скорости сварки.

Гелий применяют при сварке химически чистых и активных материалов, а также сплавов на основе алюминия и магния.

Азот (N2) — газ без цвета, запаха и вкуса, неядовитый. Используется только для сварки меди и её сплавов, по отношению к которым азот является инертным газом. Выпускается (ГОСТ 9293-74) четырех сортов: высшего — 99.9% азота; 1-го — 99.5%; 2-го — 99.0%; 3-го — 97.0%.

АКТИВНЫЕ — защищают зону сварки от воздуха, но сами растворяются в жидком металле либо вступают с ним в химическое взаимодействие

Кислород (О2) — газ без цвета, запаха и вкуса. Негорючий, но активно поддерживающий горение. Технический газообразный кислород (ГОСТ 5583-78) выпускается грех сортов: 1-й сорт — 99.7% кислорода; 2-й — 99.5%; 3-й — 99.2%. Применяется только как добавка к инертным и активным газам.

Углекислый газ (СО2) — бесцветный, со слабым запахом, с резко выраженными окислительными свойствами, хорошо растворяется в воде. Тяжелее воздуха в 1.5 раза, может скапливаться в плохо проветриваемых помещениях, в колодцах, приямках. Выпускается (ГОСТ 8050-85) трех сортов: высший — 99.8% СО2, 1-й — 99.5% и 2-й — 98.8%. Двуокись углерода 2-го сорта применять не рекомендуется. Для снижения влажности СО2 рекомендуется установить баллон вентилем вниз и через 1 — 2 ч открыть вентиль на 8 — 10 с для удаления воды. Перед сваркой из нормально установленного баллона выпускают небольшое количество газа, чтобы удалить попавший внутрь воздух.

В углекислом газе сваривают чугун, низко- и среднеуглеродистые, низколегированные конструкционные коррозионностойкие стали.

ГАЗОВЫЕ СМЕСИ — служат для улучшения процесса сварки и качества сварного шва.

Смесь аргона и гелия. Оптимальный состав: 50% + 50% или 40% аргона и 60% гелия. Пригоден для сварки алюминиевых и титановых сплавов.

Смесь аргона и кислорода при содержании кислорода 1-5% стабилизирует процесс сварки, увеличивает жидкотекучесть сварочной ванны, перенос электродного металла становится мелкокапельным. Смесь рекомендуется для сварки углеродистых и нержавеющих сталей.

Смесь аргона и углекислого газа. Рациональное соотношение — 75-80% аргона и 20-25% углекислого газа. При этом обеспечиваются минимальное разбрызгивание, качественное формирование шва, увеличение производительности, хорошие свойства сварного соединения. Используется при сварке низкоуглеродистых и низколегированных конструкционных сталей.

Смесь углекислого газа и кислорода. Оптимальный состав: 60-80% углекислого газа и 20-40% кислорода. Повышает окислительные свойства защитной среды и температуру жидкого металла. При этой смеси используют электродные проволоки с повышенным содержанием раскислителей, например Св-08Г2СЦ. Шов формируется несколько лучше, чем при сварке в чистом углекислом газе. Смесь применяют для сварки углеродистых, легированных и некоторых высоколегированных конструкционных сталей.

Смесь аргона, углекислого газа и кислорода трехкомпонентная смесь обеспечивает высокую стабильность процесса и позволяет избежать пористости швов. Оптимальный состав: 75% аргона, 20% углекислого газа и 5% кислорода. Применяется при сварке углеродистых, нержавеющих и высоколегированных конструкционных сталей.

Особенности получения сварочных смесей

Смесь газов для сварки можно получить от двух баллонов с помощью газового постового смесителя. Однако простейшие смесители не могут обеспечить стабильность состава смеси при снижении давления газа в каком-то баллоне. Помимо этого компоненты смеси в баллонах заканчиваются не синхронно и сварщику надо постоянно следить за остатком газа и часто заменять баллоны. Особенно коварно поведение углекислоты, для которой невозможно определить остаток газа в баллоне и он заканчивается всегда внезапно. Качественные импортные постовые смесители с контролем потока на входе очень дороги (2000 Евро).

Наиболее производительным способом является заводской, где компоненты смеси в строго дозированном количестве поочередно подаются в баллон через вентиль. При этом для (Ar+CO2) смесей первым наполняемым компонентом является углекислота, которая оседает в нижней части баллона. Следующим наполняется аргон , который легче углекислоты и скапливается в верхней части баллона. Поэтому смеси при поочередном наполнении часто оказываются плохо перемешанными и не соответствуют заявленному составу. Кроме того, фактический состав неправильно изготовленной смеси меняется как во времени, так и при изменении температуры воздуха.

Для обеспечения однородности и стабильности сварочных смесей рекомендуется использовать специальную трубку на вентиле внутри баллона. При отсутствии такой трубки для лучшего перемешивания рекомендуется хранить баллон со смесью в горизонтальном положении и время от времени вращать его (например, покатать по полу). Хранить баллоны со сварочной смесью рекомендуется в помещении. После длительного нахождения на холоде и переноса баллона в теплое помещение, равновесная температура в нем, равная температуре окружающего воздуха,устанавливается в течение длительного времени (примерно сутки).

Особенности сварки аргоновыми смесями

В процессе сварки важно учитывать некоторые особенности используемых сварочных смесей. В первую очередь надо ближе располагать горелку к зоне сварки и по возможности держать горелку ближе к вертикальному положению. Вылет электрода на горелке должен составлять не более 15-20 мм. При увеличении этих размеров возможен подсос воздуха и образование пор в сварном шве.

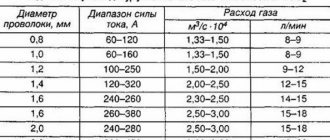

Во вторых, при работе со смесями важно правильно установить расход газа в сварочной горелке. Рекомендуется расход газа в горелке (в л/мин) необходимо устанавливать примерно равным диаметру горелки (в мм). Фактический обычно достаточно 10-15 л,мин. Физически расход газа луче контролировать непосредственно на горелке, например с помощью газового ротаметра). При снижении расхода газа в горелке ниже 5-7 л/мин и при увеличении расхода газа более 25-30л/мин возможен подсос воздуха и образование пор в сварном шве.

В третьих, присутствие аргона или кислорода в смеси повышают жидкотекучесть расплавленного металла в сварочной ванне. Поэтому при работе со смесями зазор между заготовками должен быть значительно меньше, чем для углекислоты. По этой же причине могут возникать трудности при сварке вертикальных швов. Для компенсации данного эффекта надо уменьшать режимы сварки или использовать смеси с минимальным содержанием аргона.

При работе со сварочными смесями значительно снижается расход сварочной проволоки (до 20%) и поэтому избыток проволоки часто приводит к формированию усиленного валика сварного шва. Кроме того режимы сварки для сварочных смесей не соответствуют привычным режимам сварки для чистой углекислоты. Поэтому надо правильно устанавливать режимы сварки (напряжение дуги,ток или скорость подачи сварочной проволоки) и отрабатывать новые навыки сварки, в том числе увеличение скорости сварки.

При работе с аргоновыми смесями снижается теплопроводность потока газа в горелке и увеличивается нагрев горелок. При работе на форсированных режимах надо использовать более мощные против обыкновения горелки.

В формировании качественного, надежного, прочного сварного шва необходима изоляция от газов, содержащихся в окружающей среде. Для сохранения дуги и сварочной ванны применяют защитные газы. Они существуют двух типов.

К первым относятся инертные газы. Это аргон, гелий, которые не вступают в химическую реакцию с металлом и не растворяются в нем, находят применение в сварке конструкций из алюминия, титана и их сплавов.

Что лучше углекислота или сварочная смесь? — Металлы, оборудование, инструкции

В формировании качественного, надежного, прочного сварного шва необходима изоляция от газов, содержащихся в окружающей среде. Для сохранения дуги и сварочной ванны применяют защитные газы. Они существуют двух типов.

К первым относятся инертные газы. Это аргон, гелий, которые не вступают в химическую реакцию с металлом и не растворяются в нем, находят применение в сварке конструкций из алюминия, титана и их сплавов.

Ко вторым относятся активные газы (углекислота). Они взаимодействуют с черными металлами (углеродистые, низколегированные стали) и растворяются в них.

Сварочная смесь или углекислота – газ для сварки

В качестве защитных газов наиболее распространенными являются углекислота или сварочные смеси, от выбора которых во многом зависит рабочий процесс. Также не стоит забывать, что сварочная смесь или углекислота могут применяться для различных типов сварки и, соответственно, в том или ином случае эффективность и качество работ будут разными.

Очень часто сварщики не уделяют должного внимания составу и качеству технического газа, напрасно преуменьшая его вклад в процесс сварки. Однако практика показывает, что газовый состав самым непосредственным образом влияет на глубину проплавления, пористость, надежность шва, выделение дыма и другие не менее важные параметры.

Для надежного шва используйте качественные составы сварочной смеси или углекислоты

Углекислота

Углекислый газ, есть химический активный элемент. В сварочном производстве двуокись углерода без цвета и запаха зарекомендовала себя, как недорогое вещество. При соединении металлических деталей, оно является защитным газом в формировании сварочного шва. Самое большое применение его, нашло в полуавтоматической сварке. Срок годности сорокалитрового баллона составляет 2 года. Для индивидуальных нужд: для дома, гаража, дачи, можно приобретать баллоны меньшей емкости.

Перед сваркой металлическим листам, толщиной больше 10 мм делают разделку кромок для улучшения провариваемости сварочного шва.

В процессе углекислотной сварки металлические конструкции не получают деформацию, что помогает избежать брака во время работы. Не требуется основательная зачистка материала, так как перед соединением деталей, качество шва от этого не пострадает.

Методика работы основывается на возбуждении электрической дуги, которая ведет к плавке металла, а сопровождается процесс подачей углекислого, защитного газа. Подача обволакивает сварочную зону, играет роль защиты. Сварной шов не подвергается окислению.

В обработке металлов большой толщины, углекислота выделяет много тепла, что создает благоприятные условия для применения этого метода.

Сварочная смесь

Основным компонентом аргоновой сварки является аргон. Применяют его при работе с высоколегированными сталями. Используется данный газ, как в чистом виде, так и с добавками: углекислый газ, кислород, водород, гелий.

Типы смесей: аргон с углекислым газом, аргон с кислородом. Есть еще один вид, это углекислый газ с кислородом.

Состав аргона и кислорода подходят для работ с низкоуглеродистой сталью. Содержание кислорода придает пластичность шва и ведет к снижению пор. Легкий перенос струи электрода упрощает процесс.

Соединение аргона и кислорода применимо, для сварки легированной и низколегированной стали, что позволяет достичь отличного результата из-за малой пористости материала.

Сварочная смесь из аргона и водорода идет для соединения никелевых сплавов и нержавеющей стали.

Сварочная смесь аргона и гелия используют в сварке легких, медных, никелевых сплавов и алюминия.

Смешивание газов производят на заводах изготовителях или непосредственно на рабочих местах с помощью ротаметра.

Общее между углекислотой и сварочными смесями:

- Углекислота, как и сварочная смесь, служит защитой в процессе работы от окисления стыков металлических конструкций.

- Поставка углекислоты и сварочной смеси производится в сорокалитровых баллонах.

- Отличная герметичность и защищенность от коррозийных нарушений обеспечивает сохранность и безопасность баллонов. В зависимости от содержимого имеется маркировка на поверхности емкости.

- По категории механизации: полуавтоматическая, автоматическая сварка.

Сварочная смесь или углекислота – газ для сварки

В качестве защитных газов наиболее распространенными являются углекислота или сварочные смеси, от выбора которых во многом зависит рабочий процесс. Также не стоит забывать, что сварочная смесь или углекислота могут применяться для различных типов сварки и, соответственно, в том или ином случае эффективность и качество работ будут разными.

Очень часто сварщики не уделяют должного внимания составу и качеству технического газа, напрасно преуменьшая его вклад в процесс сварки. Однако практика показывает, что газовый состав самым непосредственным образом влияет на глубину проплавления, пористость, надежность шва, выделение дыма и другие не менее важные параметры.

Для надежного шва используйте качественные составы сварочной смеси или углекислоты

Что лучше – углекислота или сварочная смесь?

Углекислота — это единственное вещество, которое применяется в сварочном процессе без добавления инертных газов.

Кроме того, это еще и один из самых недорогих вариантов, поэтому пользуется большой популярностью, если материальные затраты отыгрывают приоритетную роль. Углекислота является самым распространенным из химически активных элементов, которые используются в МАГ методе.

Она обеспечивает достаточно большой тепловой эффект, что важно при обработке металлов большой толщины. Но при этом дуга является не слишком стабильной, что приводит к частому образованию брызг.

Поэтому обычно его применение в чистом виде ограничивается работой на короткой дуге. Если Вас интересуют вопросы заправки углекислотой, то советуем прочитать статью углекислота: где заправить — вопрос не праздный.

Баллон с углекислотой для сварного аппарата

Учитывая то, что любой чистый технический газ имеет как свои преимущества, так и недостатки, использование защитных сварочных смесей в правильной пропорции зачастую делает сварку более эффективной, повышает производительность и позволяет добиться более качественных швов, благодаря следующим особенностям:

- снижение количества брызг;

- увеличение скорости наплавления металла;

- повышение пластичности и плотности шва;

- уменьшение задымленности;

- увеличение стабильности дуги.

Больше информации можете найти в статье: сварочная смесь в баллонах – оптимальное решение.

Перед тем как определиться, что лучше – сварочная смесь или углекислота, сварщики обычно сопоставляют сложность работ, необходимое качество и целесообразность материальных затрат, после чего делают свой выбор.

Основные виды защитных газовых сварочных смесей

— Аргон и углекислота

Такой состав наиболее эффективен во время сварки низкоуглеродистой стали. Добавление углекислоты позволяет проще осуществлять струйный перенос электрода, швы получаются более пластичными, а вероятность появления пор минимальна.

Аргон и углекислота

— Аргон и кислород Добавление в аргон незначительного (около 5%) количества кислорода дает возможность качественнее выполнять сварку легированной и низколегированной стали, благодаря меньшей пористости обрабатываемой поверхности.

Аргон и кислород

— Аргон и водород Используется для сварки никелевых сплавов и аутентичной нержавеющей стали способом ТИГ. Кроме того, может применяться в качестве формовочного газа.

Аргон и водород

— Аргон и гелий Такой состав позволяет осуществлять качественную сварку легких, медных и никелевых сплавов, хромоникелевой стали и алюминия методами МИГ и ТИГ.

Аргон и гелий

— Аргон и активные газы Благодаря данному сочетанию достигается двукратная экономия. Применяется для ручной и автоматической МАГ сварки низколегированных, легированных и высоколегированных сталей.

Аргон и активные газы

— Универсальный защитный газ Это аргон высокой частоты, который имеет универсальное применение, но наиболее распространен при работе с алюминием и цветными металлами.

Универсальный защитный газ

Если вы хотите получить больше информации о газовых смесях, изучите этот раздел.

Способы смешивания газа

Существует два основных способа получения защитной газовой смеси – на заводе-производителе и непосредственно на рабочем посту.

Производственный метод подразумевает использование специальных газовых смесителей, благодаря которым осуществляется смешивание двух или трех различных компонентов. Для получения правильных пропорций подбираются необходимые диаметры в расходных отверстиях и тарируется сам смеситель.

Применение ротаметра

Самый простой способ смешивания, который можно осуществлять прямо на рабочем месте, заключается в применении ротаметра – конусообразной стеклянной трубки с поплавком, помещенной в каркас из металла. Принцип действия данного элемента заключается в уравновешивании алюминиевого или стального поплавка потоком выходящего газа. Чем выше находится поплавок, тем, соответственно, больше расход.

Ротаметры

Состав аргонно-углекислотной сварочной смеси или углекислоты с кислородом регулируется при помощи редукторов на газовых баллонах.

Контролируя показания на ротаметре и регулируя расход, добиваются необходимого соотношения используемых компонентов.

Однако данный метод, как правило, не позволяет добиться максимальной точности и высокого качества шва. Поэтому для точных сварочных работ лучше обращаться на завод-производитель.

Качественные защитные газовые смеси можно заказать в компании Промтехгаз. Среди основной продукции присутствуют:

и другие составы, с которыми можно ознакомиться на сайте.

Отличие сварочной смеси от углекислоты

Сварочная смесь применяется для аргоновой сварки, где присутствуют цветные металлы, например титан, алюминий, магний, медь и сплавы высоколегированных сталей. А в углекислоте производят соединение металлических деталей из углеродистых и низколегированных сталей.

Преимущества использования газосмесей при сварке:

- При использовании газосмесей, скорость плавки металла происходит быстрей, чем при работе с углекислотой. В процессе работы нет большого разбрызгивания электродного материала, что ведет к экономии металла.

- Обеспечивание пластичности и плотности соединения деталей.

- Увеличение прочности стыков конструкции.

- Снижение вредности от количества выделяемых химических веществ с дымом.

- Сохранение постоянства рабочего процесса при нарушении ритмичности введения проволоки.

Достоинства сварки в среде углекислого газа:

- Возможность наблюдения за процессом работы.

- Нет необходимости во вспомогательных устройствах, для введения и отвода флюса.

- Надежное качество стыков изделий.

- Автоматическую и полуавтоматическую сварку можно выполнять в разных положениях. Например, осуществлять потолочные, вертикальные, горизонтальные швы.

- Бюджетная стоимость углекислоты.

Особенности аргоновых и углекислотных соединений

Перед тем как определиться, какой газ использовать в смеси, надо рассмотреть особенности применения каждого их них.

Согласно ТУ 2114-001-99210100-09 все перечисленные выше составы могут формироваться в самых различных пропорциях, отличающихся процентным содержанием каждой из составляющих. В подавляющем большинстве таких пропорций аргон или кислород содержится в объёмах, составляющих основную массу вещества (от 88 до 98%). Дополняющие их добавки (углекислый газ, в частности) редко превышают в объёмном исчислении 5-15 %.

Аргон в пропорциональном соотношении с гелием чаще всего применяется с целью обработки цветных металлов и их производных. Основные типы заготовок, для обработки которых используется аргонодуговая сварка – это медные, алюминиевые, никелевые, а также хромоникелевые сплавы.

Сварочные смеси из сочетания аргона с углекислым газом нередко применяются с целью подогрева металла перед сваркой или постепенного его охлаждения по окончании работ. Как правило, такая процедура организуется в случаях крайней необходимости.

Этот газообразный состав достаточно взрывоопасен, так что работа в среде СО2 требует от оператора соблюдения мер безопасности при его подготовке и использовании.

Особого внимания требует процесс сваривания металлических заготовок в смесях с высоким содержанием углекислого газа. Дело в том, что при его соединении с кислородом воздуха образуется опасный для здоровья человека угарный газ, для защиты от которого оператор должен работать в специальной маске.

Таким образом, аргон и углекислота в сочетании с рядом активных добавок относятся к универсальным сварочным смесям газов, применяемым при работе с большинством марок чёрных и цветных металлов. Их сочетание наряду с высокой эффективностью использования отличается сравнительно низкой ценой.

Особенные моменты сварочного процесса с использованием газосмеси

Осуществление соединения металлических изделий происходит углом вперед. Поэтому при вылете проволоки необходимо учитывать диаметр электрода для лучшего результата шва. Воздуха в горелке и в шлангах не должно быть.

Необходимо пользоваться газовыми смесями, которые соответствуют нормативам ГОСТа. Это нужно, для того, чтобы исключить неправильно подобранный процент примесей, содержащий в смеси. Надежность соединения металлических деталей зависит от величины, находящихся в растворенном виде вредных газов: азота, водорода и их соединений.