Общая характеристика

Лазерная сварка металлов производится при помощи специального оборудования. Этот метод появился не так давно, но он успел завоевать высокую популярность. Его используют в разных областях промышленности для создания прочного неразъемного соединения. Данный способ сваривания имеет высокую точность, хорошую производительностью и отличное качество соединения.

Нагревание и плавление в рабочей области происходит при помощи лазерного луча. Световой поток, который генерируется лазером, обладает монохромностью. Все волны имеют одинаковые показатели длины. Именно это намного упрощает контролирование потоков, которое производится при помощи фокусирования линз и отклонений призм. В лазере проявляется явление волнового резонанса, что во много раз повышает мощность пуска.

Все эти свойства помогают понять, что такое лазерная сварка. Во время этой технологии могут применяться разные сварочные аппараты — полуавтоматические, автоматические и даже роботизированные, которые осуществляют работу без присутствия человека. Каждое из них подает лазерный луч, который нагревает и расплавляет выбранную область металлического изделия.

Аппараты

Оборудование представлено в виде крупногабаритных станков или мобильных устройств:

- ЛАТ-С – станок, предназначенный для наплавки и сварки металлических изделий. Устройство показывает высокие технические характеристики, он оснащается координатными станками автоматического типа, что увеличивает скорость обработки сложных конструкций.

- CLW120 – лазерный сварочный аппарат, который обладает ювелирной точностью. Используется для обработки черных и цветных сплавов, нержавейки и титана. Работает устройство от 220 В, поэтому подходит для бытового применения от электрического щитка.

Сварщик высшей категории Ивлеев А. В.:«Подавляющее большинство моделей для лазерной сварки оборудованы бинокуляром, элемент защищает зрение от негативного воздействия яркого луча и улучшает видимость детали».

С твердым активным элементом

Принцип работы заключается в следующих аспектах:

- Твердый элемент в форме стержня – это источник луча, он находится в специальной камере.

- Лампочка накачки генерирует вспышки света, которые активируют рабочее тело.

Схема твердотельного лазера

Твердотельная часть производится из рубина, этот материал показал высокие технические характеристики, безопасность и безупречную эффективность.

С элементами на основе газовой среды

Это высокопроизводительные станки, которые работают в сочетании с газовой защитой. Активной средой выступает смесь азота, кислорода, гелия, она поступает под высоким давлением, достигающим более 10 кПа. Возбуждение рабочих газов происходит за счет электрического разряда. КПД устройства не превышает 15%.

Азот и гелий передают энергию углекислому газу, что создает идеальные условия для получения разряда.

Классификация газовых лазеров

По методу охлаждения установки разделяются на две большие группы: с конвективной (интенсивной) и диффузной (замедленной) прокачкой. Последняя используется в однолучевых лазерах с малой мощностью. Конвективную целесообразно монтировать в мощные устройства.

По стороне движения газов относительно электродов зеркал резонатора и газовой камеры, конвективные лазеры разделяются на поперечную и продольную прокачку. Возбуждение смеси осуществляется разрядом высокочастотного или постоянного тока. За охлаждение резонатора и оптических элементов отвечает двухконтурная охладительная система, рабочая смесь остывает теплообменником по типу вода-газ.

Системы транспортировки и фокусировки луча

Эта система включает в себя защитные лучепроводы, зеркало и фокусирующий элемент. Зеркало предназначено для изменения траектории луча и перемещает в рабочую зону. Твердотельные лазеры малой мощности оборудованы специальными призмами и преломляющими зеркалами, которые состоят из многослойного диэлектрического покрытия. Газовые лазеры обладают зеркалами из меди, более мощные устройства используют зеркала с водяной системой охлаждения.

Фокусирующий элемент (тубус) совершает движения относительно обрабатываемой детали. В нем закрепляется линза. Твердотельные лазеры оснащены стеклянными оптическими линзами, для газовых используют призмы из селенида цинка либо хлорида калия. Воздушные шторки защищают линзы от продуктов плавления.

Фокусное расстояние для получения высокой мощности должно составлять около 100-150 мм. уменьшение этого показателя приводит к трудности с отводом вредных продуктов.

При лазерной сварке твердосплавного металла расстояние от источника энергии до рабочей зоны определяется табличным методом.

Газовая защита

Цель системы газовой защиты заключается в уменьшении вероятности окисления в области сварного шва и зоны вокруг него. Она включает в себя сопла разных конструкций. Эти элементы устраняют брызги и пары, которые появляются при сварке. Сопло выбирается в зависимости от уровня химической активности материалов, мощности, глубины плавления. В рабочую зону подается газ, наиболее подходящий по составу.

Перемещение луча и изделия

Свариваемые изделия и энергетический луч перемещаются посредством манипулятора с ЧПУ, который имеет несколько степеней свободы, этот показатель зависит от сложности процесса. Скорость движения может достигать 400 м/ч.

При обработке габаритных деталей с большой массой целесообразнее перемещать луч, а не деталь. Этот процесс реализуется посредством передвижных зеркал. Самой перспективной системой является закрепление инструмента в автоматическом манипуляторе.

Гибридные установки

Гибридная дуговая сварка отлично подходит для создания прямых сварочных швов. Главным преимуществом таких установок является полное сплавление всевозможных профилей без специальной подготовки.

Особенность метода заключается в комбинации электрической дуги с энергетическим лучом. Он используется для скрепления деталей большой толщины на повышенной скорости в режиме автомат и низком теплообмене. Качество швов получается на высоком уровне.

Технология лазерной сварки

Принцип работы лазерной сварки основывается на следующих свойствах:

- когерентностью. В основе этого показателя лежит взаимосвязь фаз теплового поля луча лазера в разных зонах;

- монохроматичностью. Данное свойство характеризуется небольшой шириной спектральных линий, которые излучаются источником;

- направленностью. При проведении сварочного процесса не происходит рассеивание луча при его движении от источника к свариваемому изделию.

Благодаря этим показателям повышается мощность лазерного луча, он обеспечивает точное размеренное плавление и испарение металлов в зоне сваривания. Источник может быть на некотором расстоянии от свариваемой зоны, а в области сварочной лазерной ванны не требуется присутствия вакуума.

Так как работает лазерная сварка? При соединении изделий с применением лазерного луча наблюдаются следующие процессы:

- Элементы, которые подготовлены для соединения, плотно соединяются друг с другом вдоль линии будущего соединения.

- Далее на область стыка наводится лазерный луч.

- Включается генератор. Во время этого начинается равномерное разогревание, плавление и испарение частиц на кромках.

- В связи с тем, что сечение лазерного луча имеет небольшие размеры, расплавленный металл заполняет все микронеровности и дефекты изделий, которые попадают в зону действия лазерного луча.

Важно! Сварка лазером имеет положительную особенность — во время нее образуется сварное соединение с большой плотностью. А вот пористость, и прочие дефекты, которые присущи другим методам сварки, во время этой технологии отсутствуют.

В связи с тем, что лазерный луч перемещается по соединяемым поверхностям с высокой скоростью, в ходе сварочного процесса не возникает окисления металла. При помощи луча можно делать два вида шва — сплошной и прерывистый. При помощи первого варианта сваривают трубы из нержавеющей стали, где необходима высокая герметичность. Второй вид используется при сваривании небольших конструкций, которые имеют поверхностные повреждения.

Технология

Физические характеристики

Лазерная сварка металлов отличается от других видов сварочных технологий высокой плотностью энергии в пятне нагрева — до 1 МВт на кв.см. Это обеспечивает высокую скорость разогрева и охлаждения зоны сварного шва, что значительно уменьшает тепловое воздействие на околошовную зону. Поэтому сварочный процесс не вызывает структурных изменений материала, приводящих к разупрочнению, деформации и образованию трещин.

Размер пятна фокусировки промышленной установки может изменяться в пределах от 0,2 до 13 мм. Глубина проплавления материала прямо пропорциональна энергии излучения лазера, но также зависит от расположения фокальной плоскости луча. Во время сварочной операции зона расплавленного материала перемешается по заданной траектории вместе лазерным лучом, создавая по линии движения сварной шов. Он получается узким и глубоким, поэтому по своей форме принципиально отличается от сварных швов других сварочных технологий.

Виды и режимы лазерной сварки

Технология лазерной сварки включает два вида сварочного соединения: точечное и шовное. При этом промышленные установки могут генерировать два типа лазерного излучения: непрерывное и импульсное. При точечном соединении обычно применяют только импульсное излучение, а при шовном — как непрерывное, так и импульсное. Во втором случае сварной шов образуется путем перекрытия зон импульсного нагрева, поэтому скорость сварки зависит от частоты импульсов. Точечную сварку обычно применяют для соединения тонких металлических деталей, а шовную – для формирования глубоких сварных швов.

Гибридная лазерная сварка относится к сварочным технологиям, при проведении которых применяют присадочные материалы. В этом случае сварочное оборудование дополняется механизмами подачи проволоки, ленты или порошка. Присадочные материалы подаются в зону плавления синхронно с движением сварочной головки, а их толщина соответствует ширине сварного шва и диаметру пятна.

Технологические особенности

Скорость перемещения и энергетические режимы сварочного процесса зависят от ширины сварного шва, а также от вида и толщины свариваемых материалов. Например, стальные листы толщиной 20 мм свариваются газовым лазером со скоростью несколько сот метров в час. Этот показатель на порядок выше предельных характеристик электродуговой сварки.

Лазерная технология особенно эффективна при работе с легированными сталями, чугуном, титаном, медью, медными сплавами, термопластами, стеклом и керамикой. Высокая плотность энергии в пятне нагрева разрушает поверхностные окисные пленки, препятствуя образованию новых окислов. Это позволяет сваривать лазерным лучом титан, алюминий и нержавеющую сталь, не применяя флюсы или защитной среды инертных газов.

Преимущества и недостатки

Преимущества лазерной сварки сделали данную технологию популярной и востребованной. Но она также как и другие сварочные работы имеет негативные стороны, которые обязательно нужно предварительно рассмотреть.

Среди преимуществ сварки можно выделить:

- Сварка лазерным лучом может использоваться для разнообразных материалов — от металлов и магнитных сплавов до термопластов, стекла, керамики.

- Наблюдается высокая точность и стабильность траектории пятна нагревания.

- Небольшой размер сварного соединения. Именно это делает его незаметным.

- Отсутствует нагревание околошовной области. Вследствие этого наблюдается минимальная деформация свариваемых деталей.

- При проведении нагревании не образуются продукты сгорания, не проявляется рентгеновское излучение.

- Высокая химическая чистота сварочного процесса. Это связано с тем, что во время сварки не используются присадки, флюсы, электроды.

- Подходит для сваривания в труднодоступных местах, может применяться на большом удалении от зоны расположения лазера.

- Может применяться для сварки элементов, которые находятся за прозрачными материалами.

- Быстрая перенастройка при переходе на изготовления нового изделия.

- Сварные швы имеют высокое качество и прочность.

Несмотря на то, что лазерная сварка является востребованным методом, который отлично подходит для ремонта кузова автомобиля, для работы с различными конструкциями, металлическими изделиями, все же стоит рассмотреть плюсы и минусы технологии. Как мы поняли достоинств у нее достаточно много, но не стоит забывать про недостатки.

Особое внимание стоит обратить на следующие негативные качества:

- оборудование лазерной сварки имеет высокую стоимость. Также комплектующие, запасные части стоит достаточно дорого. По этой причине эта технология применяется только на производствах, предприятиях. А некоторые умельца прибегают к изготовлению лазерной сварки своими руками, но это требует некоторых знаний, а также необходимо иметь схемы, чертежи, инструкции;

- лазерно-дуговая сварка обладает низким показателем КПД. Для твердотельных сплавов он составляет 1 %, а для газовых он может составлять 10 %;

- зависимость эффективности сварочного процесса от отражающей способности заготовки;

- высокие требования к квалификации обслуживающего персонала;

- особые требования к помещениям, в которых размещается лазерное оборудование. Это относится к показателям вибрации, влажности и запыленности.

Плюсы и минусы технологии

Распространение лазерная сварка получила, благодаря следующим положительным качествам:

- высокая прочность соединения;

- отсутствие необходимости в дополнительной механической обработке;

- скорость выполнения работы;

- минимальная зона нагревания;

- возможность высокоточного фигурного соединения.

Несмотря на все положительные стороны, лазерная сварка является узконаправленной в силу следующих причин:

- высокая стоимость оборудования;

- сложность в подборе специалистов;

- наличие вибрации при работе аппаратом;

- невысокий КПД оборудования.

Условия и способы сварки лазером

Лазерная сварка нержавеющей стали, сплавов и материалов должна проводиться в соответствии с определенными особенностями. Чтобы получить повышенную мощность луча требуется его точная фокусировка. В момент, когда показатели интенсивности пучка становятся выше максимального значения, он пропускается через центральную область переднего зеркала и далее через систему направляющих призм к рабочей области.

Лазерная сварка нержавейки и других металлов может осуществляться при разном нахождении свариваемых изделий. Глубина проплавления металлической структуры может регулироваться в широком диапазоне — от поверхностного до сквозного. Рабочий процесс может проводиться непрерывным лучом или прерывистыми импульсами.

Обратите внимание! Лазерная импульсная сварка подходит для соединения и обработки изделий из тонкого листового проката. Кроме этого данная технология может с легкостью сваривать профили со сложной конструкцией и детали с большой толщиной.

Стоит учитывать, что лазерная сварка алюминия, меди, нержавейки и других металлов может проводиться несколькими способами:

- Стыковой метод. Не требует наличия присадок, флюса. Между металлическими изделиями может присутствовать стык, но его размер должен быть не более 0,2 мм. Этот же показатель считается предельным для фокусировки лазерного луча на стык. Сварочный процесс осуществляется при помощи «кинжальной» проплавления металлических поверхностей на всю толщину, при этом наблюдается интенсивность лазерного излучения до 1 мВт/см2. В данных ситуациях шов требуется защищать от окисления, для этого подойдет аргон или азот. А вот гелий сможет предотвратить пробои лазерного излучения.

- Нахлесточный метод. Во время сваривания листы накладываются друг на друга, их соединение производится мощным излучением. Во время сварки применяется локальный прижим изделий. Предельный зазор между поверхностями металлических изделий при работе должен составлять не более 0,2 мм.

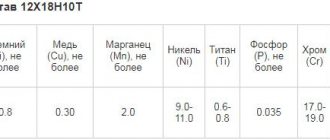

Закреплённые стандарты

В 2021 году действуют следующие государственные стандарты, предъявляющие требования к лазерной сварке:

- ГОСТ ISO 15609-4-2017 – содержит технические требования к аттестации процедур сварки металлических материалов. Часть 4 данного документа посвящена лазерной сварке;

- ГОСТ 28915-91 – описывает основные типы лазерной импульсной сварки, конструктивные элементы и размеры.

Виды лазеров

Лазерная сварка алюминиевых сплавов, меди, нержавейки и других металлов, материалов может осуществляться разными лазерами. Устройства бывают твердотельного и газового вида. Каждый тип выбирается в соответствии с целью применения оборудования. Но при этом не стоит забывать про важные характеристики каждого вида.

Твердотельный

Лазерная сварка меди, алюминия, нержавейки, серебра, пластмассы и даже стекла осуществляется твердотельным лазером. Для нее необходим главный компонент — рубиновый стержень, также он может быть выполнен из стекла с неодимом. Обычно этот элемент находится внутри осветительной камеры.

В момент, когда в камеру с определенной частотой подается свет с большой мощностью, в кристалле в этот момент возникает возбуждение атомов. Все это приводит к излучению света, которое имеет волны с одинаковой длиной. Торцевые части стержневого элемента состоят их отражающих зеркал. Одно из них является частично прозрачным. Через него выходит энергия в виде лазерного излучения.

Стоит отметить! Лазеры твердотельного вида имеют небольшую мощность. Этот показатель может варьироваться от 1 до 6 кВт.

Газовый

Лазеры газового типа считаются более мощными и производительными устройствами, в который в качестве активного тела выступает газовая смесь. Однако лазерная сварка титана, меди, алюминия, нержавейки, которая проводится с использованием данных приборов, имеет важные особенности:

- Прокачивание газа из баллонов производится насосом. Для этого применяется газоразрядная труба.

- Между электродами возникает разряд электрического тока, который вызывает энергетическое возбуждение газовой смеси.

- В торцевых зонах газоразрядной трубы имеются специальные зеркала, через которые пропускаются лучи лазера.

- При выполнении лазерной сварки оправ, кузова автомобиля и других изделий электроды соединяются с источником питания.

- Процесс охлаждения лазерных устройств проводится водяной системой.

Но все же у газовых устройств имеется существенный недостаток — большие габариты. А вот лазерные агрегаты, имеющие поперечную прокачку газа, обладают небольшими размерами. Общие мощностные показатели оборудования начинаются от 20 кВт и выше. Благодаря этому может производиться сваривание металлов с толщиной до 2 см на скорости до 60 метров в час.

Лазерная сварка серебра, меди, алюминия, титана, нержавейки и других металлов производится в атмосферных условиях. Для нее необходим вакуум, но при этом должна быть защита расплавленного металла от влияния воздуха. Для этого используются газы, обычно аргон. В связи тем, что наблюдается высокая тепловая мощность луча на поверхности свариваемого элемента, происходит усиленное испарение металла. Пары ионизируются, в результате этого возникает рассеивание и экранизация лазерного луча.

Лазерная сварка стекла, пластмасс и изделий из разных металлов, во время которой применяются газовые смеси, характеризуется тем, что в область сваривания помимо защитного газа проникает плазмоподавляющий газ. В качестве него применяется гелий, который намного легче аргона, он не будет рассеивать лазерный луч. Для упрощения процесса многие опытные сварщики часто применяют комбинированные газовые смеси, которые обладают плазмоподавляющими и защитными свойствами.

Особенности газодинамических лазеров

Газодинамические агрегаты обладают высокими мощностными показателями. В качестве активного тела выступает окись углерода. Она нагревается до 3000 К и пропускается через сопло Лаваля. На выходе из сопла наблюдается быстрое снижение давления, и постепенное охлаждение газовой смеси.

Область применения

Наибольшая эффективность сварки наблюдается у изделий с толщиной до 10 мм. Метод не получил широкого распространения по экономическим причинам, поскольку стоимость установки и дополнительного оборудования находится на высоком уровне.

Такая обработка используется в тех случаях, когда другие виды сварки применить невозможно и требуется точное сохранение конструкции детали после всех манипуляций. Концентрированное воздействие энергетическим лучом гарантирует минимальное изменение свойств и геометрии изделия. Это отличное решение для соединения сложно свариваемых металлов , при этом присадки, вакуумные камеры и другие дополнительные элементы не нужны.

Применение гибридных установок

Лазерная сварка кузова автомобиля, различных конструкций с толстыми элементами и компонентами с зазором проводится с использованием дополнительных присадочных материалов. Для этих целей применяют подачу проволоки, которая зажигает электрическую дугу. Благодаря этому осуществляется заполнение пространства между пластинами и создается соединение с высокой прочностью.

Важно! При проведении лазерной сварки автомобиля, толстых металлических конструкций осуществляется защита сварочной ванны при помощи обдува инертным газом, который подается через сопло, закрепленное рядом с лазерной головкой.

Лазерная сварка кузова и других изделий с высокой толщиной производится на столе или подставках от оборудования. Процесс осуществляется в несколько этапов:

- На начальном этапе металл очищается от окалин, масляных пятен, признаков воды, влаги.

- Затем детали плотно подгоняются встык.

- Производится химическое травление поверхности металлического изделия.

- Выполняется настройка лазерной сварки с выставлением требуемых параметров в зависимости от типа свариваемого металла.

- Далее головка от сварочного оборудования пододвигается к линии начала соединения, нажимается кнопка запуска сварки.

- Во время сварочного процесса необходимо постоянно следить за попаданием луча в область стыка.

Аппараты с элементами на основе газовой среды

Газовое оборудование лазерной сварки более мощное по сравнению с твердотельными аналогами. Такие установки работают с использованием высоковольтных источников. Поддерживаются оба типа режимов источников: импульсный и постоянный.

Ручной лазерный аппарат подобного типа характеризуется более длинными волнами, а также высокой рабочей мощностью. Самыми распространенными являются газодинамические приборы. В качестве активной среды тут используются газы, температура которых может достигать трех тысяч градусов.

Мощность газовых установок позволяет сваривать металлические листы толщиной до двадцати миллиметров. Стоит отметить, что в этом случае также формируются аккуратные качественные швы, а за счет локализации термического воздействия изделия не деформируются после сварки.

Принцип работы устройств похож на твердотельные, однако вместо стержня лампа облучает газовую смесь, находящуюся под давлением в несколько атмосфер. Электроды периодически вызывают электрический разряд в смеси.

После многократных отражений от торцевых зеркал когерентный луч проходит через оптическую систему и облучает рабочую область.

https://youtu.be/bKYiZLsFn_k

Особенности сварки тонкостенных изделий

Главное преимущество лазерной сварки состоит в ее многообразии. К каждому виду работ можно подобрать подходящие приборы и устройства. Но все при их выборе стоит опираться на вид и особенности материалов, которые будут свариваться. Обычно для тонкостенных изделий применяются твердотельные лазеры и аппараты на основе газа. Но все первый вариант считается наиболее предпочтительным.

Лазерная сварка малых толщин всегда выполняется при помощи твердотельных лазеров. Она подходит для работы с небольшими изделиями. Зачастую это элементы микроэлектроники, к примеру, тонкие выводы из проволоки с диаметром от 0,01 до 0,1 мм.

Часто твердотельной установкой выполняется точечная лазерная сварка с применением твердотельного лазерного устройства. Но она подходит для изделий из фольгированной структуры с диаметром точки 0,5-0,9 мм. При помощи этого способа производится герметичное катодное соединение на кинескопах современных телевизоров.

Соединение маленьких и тонкостенных изделий проводится на минимальной мощности. Если сваривание выполняется в импульсном режиме, то обязательно нужно будет повысить скважность импульса и сократить его длительность. А вот в непрерывном режиме необходимо повысить скорость лазера.

Особенности работы с тонкостенными материалами

Сваривание деталей средних и крупных габаритов осуществляется методом плавления по всей толщине. Для этих целей применяются источники высокой концентрации. Главным нюансом при обработке тонкостенных изделий является риск прожечь лист. Во избежание такого результата необходимо контролировать такие показатели:

- мощность;

- фокусировку;

- скорость передвижения энергетического луча.

Для соединения тонкостенных заготовок установку следует выставлять на минимальный показатель мощности. Установка непрерывного типа должна обладать повышенной скоростью передвижения контактного пятна.

При импульсном режиме уменьшают продолжительность импульса и увеличивают скважность. Если плотность потока слишком большая, то прибегают к расфокусировке луча, что уменьшает полезное действие, но устраняет вероятность прожига и разбрызгивания жидкого металла.

Применение лазерной сварки для изделий из стекла и пластмассы

Лазерная сварка пластмасс, стекла производится при помощи твердотельных установок. Они обладают простым устройством — в отражательной трубке установлены два электрода, а в пространстве между ними имеется смесь из ионизирующих газов.

Обратите внимание! Твердотельное оборудование часто применяется при ремонте очков из пластика и стекла. Особую популярность оно приобрело при сваривании оправ, это связано с тем, что для этого процесса не требуется применения припоя.

Сварка изделий из пластика и стекла производится в той же последовательности, как и соединение металлических элементов:

- поверхности деталей, которые будут свариваться, тщательно очищаются от пыли, пятен, различных загрязнений;

- затем производится подготовка установки и электрода к последующим работам;

- настраивается фокусирующая линза. Если будет применяться расфокусированная линза, то лазерный луч будет смазанным и не получится создать локальное расплавление металла. Правильно сфокусированный пучок должен иметь круглую форму;

- устанавливается необходимое значение мощности сварки.

Отличия в технологии сваривания деталей из разных металлов

Различные металлы сваривают в соответствии с различными технологическими нормами. Работа с заготовками из стали требует предварительной зачистки от загрязнений, включая ржавчину. Также изделие должно быть тщательно обезжирено и высушено.

Технология сварки металла большой толщины.

Наличие влаги в области соединения деталей может привести к повышенной гидратации и, как следствие, к снижению его прочности и долговечности.

Благодаря высокой скорости движения луча, станки лазерной сварки позволяют формировать шов без окислов. В результате становится возможным осуществлять соединение нержавеющих и титановых сплавов без флюса и инертных газов.

Эта уникальная способность делает подобные установки незаменимыми при сваривании особенно ответственных конструкций.

Развитие технологий за последние годы позволило создать компактный прибор для ручной лазерной сварки. На сегодняшний момент существует множество моделей, представленных в магазинах. Все они могут похвастаться различными параметрами и функциональностью.

Конечно, стоимость подобных установок остается достаточно высокой. Тем не менее покупка данного прибора, несомненно, быстро окупится. Особенно, если речь идет о большом объеме работ.

Модели станков для лазерной сварки

Что такое лазерная сварка металла и как она проводится, мы рассмотрели, но все же необходимо знать модели устройств, которые используются для ее осуществления. Для нее может применяться оборудование мобильного и компактного типа.

В промышленности часто применяют следующие лазерные устройства:

- Квант-15 лазерная сварка. Прибор является самым дорогостоящим и многофункциональным. Его применяют в шовной и точечной сварочной технологии для соединения различных металлов и сплавов с глубиной проплавления до 2-3 мм. Также используется при разрезании инструментальных, конструктивных, высоколегированных сплавов.

- ЛАТ-С. Эта установка применяется для проведения лазерной сварки и наплавки металлов. Имеет высокую мощность и производительность. Оборудование может быть укомплектовано координатными столами, именно за счет этого можно производить обработку сложных изделий.

- МУЛ-1. Это малогабаритное оборудование, которое применяется для лазерной сварки и наплавки металлов. При помощи него может производиться пайка изделий из серебра и золота. Применение лазерной сварки в ювелирном деле позволяет легкое сваривание с соблюдением высокой точности. Допускается даже соединение оправ пластиковых очков.

Ручная лазерная сварка осуществляется с применением приборов:

- WELD-WF. Портативное устройство, подходящее для сваривания труднодоступных мест. В его устройство входит манипулятор, который соединяется с волокном. Мощность составляет 1,5 кВт;

- CLW120. Ручной агрегат с небольшой мощностью. Он подходит для ювелирной области, которая требует максимальной точности. Также при помощи него может производиться точечная лазерная сварка. Мощность составляет 10 кВт.

Ручная сварка

Технический прогресс последних лет позволил создать компактный аппарат для ручной лазерной сварки. На рынке представлено множество моделей с различными параметрами и функциональностью.

Они позволяют провести:

- починку малогабаритных и миниатюрных конструкций;

- точечную сварку;

- наплавочные операции;

- ремонт небольших пресс-форм;

- пайку электронных компонентов;

- дезинфекцию медицинских изделий.

Ручная сварка

Стоимость таких аппаратов все еще значительная. Окупится он при условии большого объема работ.

Как сделать лазерный резак для гаража

Многие интересуются, как сделать лазерную сварку самостоятельно? Поскольку оборудование достаточно дорогое и его может себе позволить не каждый можно попробовать самому изготовить простой режущий аппарат с использованием лазера. При помощи него можно будет вырезать разнообразные узоры на прочных сталях, разрезать металлические компоненты или соединять простые стальные изделия.

Для изготовления потребуется лазерная указка. Также будут нужны дополнительные компоненты:

- фонарик, который работает на батарейках;

- старый DVD-ROM, из которого нужно будет извлечь матрицу с лазерным приводом;

- паяльник и отвертки для закручивания.

На начальном этапе необходимо провести полную разборку привода старого дисковода для компьютера. Именно из него нужно извлечь прибор. Все следует делать осторожно и аккуратно, что не повредить основное устройство. Привод дисковода должен быть пишущим.

После вынимается диод красного цвета, именно он прожигает диск во время записи информации на него. При помощи паяльника распаиваются крепления диода. Этот элемент очень чувствительный, его не нужно бросать.

Далее разбирается лазерная указка, как это делается можно посмотреть по видео в интернете. Диод из указки заменяется красной лампочкой из привода. Корпусная часть делается из фонарика. А аккумуляторные батарейки будут нужны для запитки лазерного резака.

Использование твердотельного лазера

Твердотельный лазер применяют с электродами специального назначения. Они бывают рубиновые, стеклянные, с добавлением неодимов.

На рисунке ниже вы можете рассмотреть подробную схему. Мощность этого прибора не более 6 кВт. В связи с этим, твердотельные лазеры применяют для сваривания деталей небольшой толщины.

Этот лазер допускает сварку золотых элементов, нихрома, тантала. Становится реальным расплавить проволоку толщиной до 1 мм. Также допустимо точечное сваривание фольгированных деталей.

Возможные дефекты шва

На производствах часто проводятся тесты по лазерной сварке, которые позволяют предотвратить возможные дефекты швов. Но все же даже правильная подготовка не всегда защищает от деформаций, непроваров и других неприятных ситуаций.

Выделяют следующие дефекты лазерной сварки:

- Непроваривание шва.

- Образование пор и трещин.

- Наплывы, кратеры, сварные раковины.

- Посторонние включения.

- Прожоги.

Данные явления часто образуются при несоблюдении технологии. Сварщик обязательно должен правильно выставлять настройки в оборудовании в зависимости от свариваемого металла. Кроме этого он должен четко контролировать процесс и следить за движением лазерного луча по свариваемой области.

Лазерная сварочная технология — востребованный метод соединения разных металлов, а также изделий из стекла, пластика и драгметаллов, который позволяет получить качественное и прочное соединение. Но все же перед тем как к нему приступать, необходимо тщательно рассмотреть важные особенности, принципы технологии, от которых зависит итоговый результат. Кроме этого чтобы процесс был проведен правильно, обязательно нужно иметь опыт и навыки.

Использование газового лазера

Газовые лазеры сильнее твердотельных, следовательно, область их использования больше. Здесь аргон заменяют электроды. На рисунке ниже изображена подробная схема. Большие размеры и вес являются большим минусом таких лазеров.

Однако за увесистым каркасом прячется мощность, которая достигает 20 кВт. Это означает то, что аппарат способен сваривать элементы, не снижая темп (средняя скорость сваривания составляет 60 м в час).

Самыми внушительными лазерами являются газодинамические. Нужно подогреть газ до ультравысокого давления, для того, чтобы он функционировал. Аппарат варит металл при скорости 200 м в час и производит 100 кВт.

Их применяют исключительно на огромных предприятиях.

С такой установкой можно выполнять сварку: алюминия; нержавейки; стекла. Область использования этого оборудования весьма внушительна. Однако необходимо учитывать важную деталь.

Во время сварки лазером сварочную область необходимо оградить от кислорода, так как шов может образоваться некачественным. Так как металл мгновенно испаряется, то пучок света рассеивается очень быстро.

Чтобы не допустить этого, необходимо делать подачу газа, угнетающего плазму. Для этого часто применяют гелий, так как он не является барьером для аргона и не позволяет лазеру рассеиваться.

Профессионалы задействуют в процессе соединение аргона и гелия в равной пропорции, одновременно реализовывая 2 опции: защитную и подавляющую.

Используемое оборудование и процесс сварки

Установки, позволяющие варить лучом усиленного света, независимо от размеров оборудования, бывают двух типов: твердотельные и с использованием газа. Их принцип работы с металлом похож, но отличаются способы преобразования света в энергию. Разнятся они и по КПД, что влияет на их применение в жизни.

Твердотельные установки

На видео можно заметить, что одни аппараты варят лазером беспрерывно, а другие импульсно. Первый вид сварки выполняется устройствами, в основе которых находится твердый стержень. Часто используют розовый рубин. При пропуске света через который ионы высвобождают свой запас энергии. Концы стержня напыляются серебром, которое активно отражает свет. В результате такого зеркального эффекта ионы направляются по спирали, вокруг стержня. Их движение закручивается и к нему продолжают подключаться новые ионы. Преобразованный свет с усиленной энергией проходит через ряд стекол и фокусируется линзой в пучок. Головка аппарата направляет этот луч на свариваемые поверхности. Подача лазера ведется непрерывно, что позволяет сваривать тонкие элементы. Но для соединения более толстых деталей требуется концентрация энергии. Поэтому были изобретены другие установки.

Газовые аппараты

Для сварки лазером, где требуется глубокая проплавка, разработали альтернативный способ преобразования света. Первоначальным источником в них служит трубка с газом. С каждой стороны резервуар закрыт зеркалами. Находящиеся внутри электроды производят разряд, который высвобождает электроны в газе. Происходит копирование фотонов с усилением энергии атомов. Линзы направляют поток света на изделие. Подача напряжения импульсом содействует максимальной концентрации энергии на выходе. Благодаря этому возможна сварка металлов толщиной до 10 мм.

Гибридные установки

Чтобы проводить сваривание толстых деталей и изделий с зазором, требуется дополнительный присадочный материал. Для этого используют подачу проволоки, которая зажигает электрическую дугу. Это позволяет заполнить пространство между пластинами и создать высокий сварочный шов. Ванна защищается обдувом инертного газа через закрепленное рядом с лазерной головкой сопло. На видео заметно, что процесс осуществляется очень слажено: проволока плавится по линии соединения, а лазер формирует из нее шов.

Сварка лазерными установками выполняется на столе или подставках от аппарата, в следующей последовательности:

металл важно очистить от окалин, масла или воды; детали необходимо подогнать в стык плотно; выполняется химическое травление металла; головка аппарата подносится к линии начала соединения и запускается кнопка; требуется постоянное слежение за попаданием луча в зону стыка.

Сваривание усиленной и преобразованной световой энергией позволяет получать прочные и красивые швы, что особенно важно на тонких металлических изделиях. При этом обеспечивается высокая скорость работы и безопасность сварщика

Именно поэтому данный вид сварки получил широкое применение в промышленности и ремонтных мастерских.

Условия для работы лазером и техника безопасности

Для получения мощного луча требуется фокусировка. Она достигается благодаря нескольким последовательным отражениям. При превышении порогового значения интенсивности поток попадает в центр переднего зеркала, откуда подается в направляющие призмы и выходит в рабочую зону. Лазерная сварка проводится в любых условиях: при разных вариантах расположения деталей и глубины проплавления. Соединение формируют точечно или непрерывно.

Рекомендуем к прочтению Принцип ацетиленовой сварки с кислородом

Сварочный процесс имеет некоторые особенности, которые могут привести к травмированию мастера при несоблюдении техники безопасности:

- На пути луча не должно быть посторонних предметов. Если в рабочую область попадает рука сварщика, человек получает глубокий ожог.

- Перед началом сварки нужно проверять целостность и исправность основных элементов установки. В противном случае качество шва снижается, мастер рискует получить травму.

- На рабочем месте не должны находиться легковоспламеняющиеся предметы.

Сущность и основные преимущества сварки лазерным лучом

При облучении поверхности тела светом энергия квантов (порций) света поглощается этой поверхностью. Образуется теплота, температура поверхности повышается. Если световую энергию сконцентрировать на малом участке поверхности, можно получить высокую температуру. На этом основана сварка световым лучом оптического квантового генератора — лазера.

Что такое лазер

Термин «лазер» происходит от первых букв английской фразы: «Light amplification by the stimulated emission of radiation». Перевод: «Усиление света посредством индуцирования эмиссии излучения». За теоретическим обоснование и разработкой лазеров стоят трое ученых: академик Н. Г. Басов, академик А. М. Прохоров и американский физик Ч.Таунс. В 1964 году это открытие принесло им Нобелевскую премию.

Академик Басов охарактеризовал лазер так: «Это устройство, в котором энергия, например тепловая, химическая, электрическая, преобразуется в энергию электромагнитного поля — лазерный луч. При таком преобразовании часть энергии неизбежно теряется, но важно то, что полученная в результате лазерная энергия обладает несравненно более высоким качеством. Качество лазерной энергии определяется её высокой концентрацией и возможностью передачи на значительное расстояние».

Виды и принцип работы лазера

Основные элементы лазера — это генератор накачки и активная среда. По активным средам различают твердотельные, газовые и полупроводниковые лазеры.

Твердотельные лазеры

В твердотельных лазерах (рис. 1) в качестве активной среды чаще всего применяют стержни из розового рубина — окиси алюминия А12О3 с примесью ионов хрома Сг3+ (до 0,05%). При облучении ионы хрома переходят в другое энергетическое состояние — возбуждаются — и затем отдают запасенную энергию в виде света. На торцах рубинового стержня нанесен слой отражающего вещества (например, серебра) так, что с одного конца образовано непрозрачное, а с другого — полупрозрачное зеркало. Излучение ионов хрома, отражаясь от этих зеркал, циркулирует параллельно оптической оси стержня, возбуждая новые ионы, — идет лавинообразный процесс.

Происходит бурное выделение лучистой энергии, которая излучается параллельным пучком через полупрозрачное зеркало и фокусируется линзой в месте сварки. Выходная мощность твердотельных лазеров достигает 107 Вт при сечении луча менее 1 см2. В фокусе достигается громадная концентрация энергии, позволяющая получать температуру до миллиона градусов.

Рис. 1. Схема твердотельного лазера: 1 — рубиновый стержень; 2 — генератор накачки; 3 — отражатель; 4 — непрозрачное зеркало; 5 — охлаждающая среда; 6 — источник питания; 7 — полупрозрачное зеркало; 8 — световой луч; 9 — фокусирующая линза; 10 — обрабатываемые детали

При работе в импульсном режиме существенный недостаток твердотельного лазера — низкий КПД (0,01…2,0%). Более высокую мощность и больший КПД обеспечивают лазеры, работающие в непрерывном режиме. Например, твердотельный лазер на алюмоиттриевом гранате, активированном атомами неодима (приблизительно 1%).

Газовые лазеры

Ещё более высокий КПД и мощность у газовых лазеров. В качестве активной среды в них применяют чаще всего СО2 или смесь газов. Генераторами накачки могут служить искровые разрядники или электронный луч.

Типичная конструкция газового лазера — это заполненная газом трубка, ограниченная с двух сторон строго параллельными зеркалами: непрозрачным и полупрозрачным (рис. 2). В результате электрического разряда между введенными в трубку электродами возникают быстрые электроны, которые возбуждают газовые молекулы. Возвращаясь в стабильное состояние, эти молекулы образуют кванты света так же, как и в твердотельном лазере. Газовые лазеры могут работать в непрерывном режиме. Для сварки используют твердотельные и газовые лазеры импульсного и непрерывного действия.

Рис. 2. Схема газового лазера: 1 — разрядная трубка; 2 — непрозрачное зеркало; 3 — источник питания; 4 — вакуумный насос; 5 — полупрозрачное зеркало

Как проходит процесс лазерной сварки

Лазерную сварку производят на воздухе или в среде защитных газов: аргона, СО2. Вакуум, как при электронно-лучевой сварке, здесь не нужен, поэтому лазерным лучом можно сваривать крупногабаритные конструкции.

Лазерный луч легко управляется и регулируется с помощью зеркальных оптических систем, легко транспортируется и направляется в труднодоступные для других способов места. В отличие от электронного луча и электрической дуги на него не влияют магнитные поля, что обеспечивает стабильное формирование шва.

Лазерная сварка отличается высокой концентрацией энергии в пятне диаметром 0,1 мм и менее. Для нее характерны небольшой объем сварочной ванны, малая ширина зоны термического влияния, высокие скорости нагрева и охлаждения. На практике это означает, что лазерная сварка обеспечивает технологическую прочность сварных соединений, небольшие деформации сварных конструкций. Например, лазерная сварка вилки с карданным валом автомобиля увеличивает срок службы карданной передачи в три раза по сравнению с дуговой сваркой. Главные факторы: площадь сечения сварного шва уменьшается более чем вдвое, а время сварки — в несколько раз. Деформации вилки, вызывающие преждевременный износ, практически отсутствуют.

Основные энергетические характеристики процесса лазерной сварки — это плотность Е мощности лазерного излучения и длительность t его действия. При непрерывном излучении t определяется продолжительностью времени экспонирования, а при импульсном — длительностью импульса. Превышение верхнего предела Е вызывает интенсивное объемное кипение и испарение металла. Это приводит к выбросам металла и дефектам шва. На практике лазерную сварку ведут при Е=106…107 Вт/см2. При Е < 105 Вт/см2 лазерное излучение теряет свое основное достоинство — высокую концентрацию энергии. Изменение Е и t позволяет сваривать лазерным лучом различные конструкционные материалы с толщиной от нескольких микрометров до десятков миллиметров.

Скорость лазерной сварки непрерывным излучением в несколько раз превышает скорости традиционных способов сварки плавлением. Например, стальной лист толщиной 20 мм электрической дугой сваривают со скоростью 15 м/ч за 5…8 проходов, ширина шва получается 20 мм. Непрерывным лазерным лучом этот лист сваривается со скоростью 100 м/ч за 1 проход при ширине шва в 5 мм. Однако лазерная сварка импульсным излучением по скорости сопоставима с традиционными способами сварки.

Конструкция и виды применяемого оборудования

Строение агрегата зависит от типа излучателя, входящего в его состав.

Твердотельные аппараты

Конструкция включает элементы из рубина, легированного неодимом стекла. Они активируются световым потоком, испускаемым мощными дуговыми светильниками. Агрегаты функционируют в режиме постоянного излучения. Они отличаются высокой частотой, низкими мощностью и КПД. Твердотельные аппараты применяют для сварки деталей малых размеров.

Газовые сварочные устройства

Такие агрегаты подходят для сварки толстых заготовок из стали и других металлов. Излучение, генерируемое в среде газов, характеризуется высокой мощностью. Установка способна соединять детали толщиной до 2 см. Она имеет достаточно высокий коэффициент полезного действия. Эксплуатация устройства усложняется из-за введения в конструкцию хрупкой стеклянной трубки.

Гибридные установки

Такие аппараты были созданы для соединения металлических заготовок большой толщины. Вместе с лазерной головкой схема прибора включает электродуговую горелку. Дополнительно установлен подающий механизм, выводящий расходный материал в сварочную ванну.

Ручные модели

Небольшие устройства работают по принципу стандартных агрегатов. Необходимость применения при сборке компактных деталей делает аппараты дорогими. Они используются для создания миниатюрных металлоконструкций, пайки микросхем.

Виды аппаратов

В лазерном сваривании нержавейки есть два главных вида, газовый аппарат и твердотельный. Твердотельный аппарат отличается от газового аппарата тем, что присутствует совсем иная длина волны, и поскольку она короткая, мощность в аппарате уменьшается. Чаще всего в подобной работе оборудования используется режим импульсов, благодаря чему его непрерывность образуется значительно реже. В таком случае лазерное сваривание нержавейки происходит благодаря присутствию активного элемента. Излучение лазером выходит за рамки стеклянного стержня, на месте него появляется твердотельный активный элемент.

Аппараты с принципом газового воздействия могут осуществлять работу, как в режиме импульсов, так и не прерывистом. Тут мощность имеется гораздо больше, чем у твердотельного аппарата. Есть возможность в использовании техники с поперечной прокачкой, и можно будет сэкономить в размерах, поскольку само оборудование считается компактным. При таких раскладах максимальная ширина металла для сваривания будет около 2 см. В подобном способе активным элементов выступают горящие газы.