Никелирование — это процесс нанесения слоя никеля на поверхность изделия. Толщина слоя колеблется в пределах 1−50 мкм. Покрытия бывают черные, блестящие и матовые. Они создают надежную оболочку поверхности для защиты от окружающей среды.

Это находит широкое применение в машиностроении, пищевой промышленности и оптике. Проводится никелирование стали, цветных металлов: меди, вольфрама, алюминия, титана, а также и пластика.

Описание метода

Никелевое покрытие формируется на различных металлических конструкциях из чёрных и цветных металлов. Повышает коррозионную стойкость, защищает от износа, повышенной влажности, некоторых химически активных веществ.

Никелевые покрытия отличаются высокой твёрдостью, стойкостью к окислению, отличной отражательной способностью.

Толщина покрытия — от 0,8 до 55 мкм. Применяется для нанесения на следующие изделия:

- металлические конструкции, эксплуатация которых предполагается в неблагоприятных атмосферных условиях или в кислых средах;

- кузовные детали транспортных средств;

- спецоборудование или инструменты, которые используются в медицине;

- ограждения и опорные стальные или алюминиевые конструкции;

- металлические изделия, эксплуатируемые в кислотных или щелочных средах.

Никелевый слой бывает матовым, глянцевым или чёрным.

Невозможно никелирование заготовок из кадмия, свинца, олова, висмута, сурьмы. Перед проведением работ нужно учитывать данную особенность.

Что такое никелирование?

Никелирование — процесс нанесения тонкого слоя металлического никеля на изделие для придания ему необходимых свойств.

Покрытия широко применяются в качестве подслоя при покрытии драгоценными металлами, а также для улучшения электропроводности, повышения твердости, защиты в щелочных средах и придания высокодекоративного внешнего вида.

Никель — серебристо-белый металл с сильным блеском. Атомная масса никеля 58,69 г/моль, плотность 8,9 г/см3. Имеет электрохимический эквивалент 1,095 г/(А*ч), его стандартный потенциал равен -0,25 В.

Никелевые покрытия легко пассивируются на воздухе и под действием сильных окислителей. Благодаря этому покрытие обладает высокой коррозионной стойкостью. При толщине покрытия 125 мкм основной металл уже предохранен от воздействия промышленных газов и растворов. В менее агрессивных средах достаточно 50-100 мкм. Никель полностью устойчив в щелочах и органических кислотах окислительного характера.

| Обозначение покрытия никелем | Н. б — блестящее Н — матовое Nickel coating — анл. обозначение |

| Толщина | 6-50мкм (возможна и большая толщина) |

| Микротвердость | 3420-6900 МПа |

| Удельное электрическое сопротивление при 18оC | 7,23-10-8 Ом⋅м. |

| Допустимая рабочая температура | 650оC |

| Коэффициент светоотражения | до 75% |

В гальванической паре «никель-сталь» никель является катодным покрытием и, следовательно, может обеспечивать защиту только при условии отсутствия оголенных мест и пор. Поэтому необходимо получать покрытия с минимальной пористостью. В паре никель-медь никель является анодом.

Твердость никеля, полученного из электролитов без органических добавок, к которым относятся блескообразователи, смачиватели и выравнивающие добавки, обычно колеблется в пределах 3000-4000 МПа. При введении добавок твердость повышается до 6000-7000 МПа. Прочность на разрыв соответственно изменяется от 60 до 175 кгс/мм2.

Покрытия имеют пониженную пластичность, но после отжига при 900о С их пластические свойства значительно улучшаются.

Имеются сведения о возможности применения покрытий в оборудовании, связанном с переработкой молока.

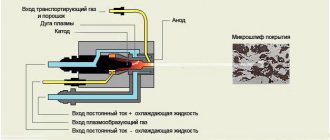

На рисунке 1 приведена микроструктура поверхности матового покрытия на изделии.

Рисунок 1 — Микроструктура поверхности матового никелевого покрытия.

Методы обработки

Чтобы выполнить покрытие никелем металла, нужно выбрать способ нанесения защитного слоя. Технологии:

- электролитическая;

- химическая.

Химическое никелирование (Фото: Instagram / chromgoldastra)

Электролитический метод

Покрытие никеля наносится в ванне с электролитом, в которую погружены электрод и заготовка. Между деталью и анодом пропускается ток, подаваемый от лабораторного источника питания или понижающего трансформатора.

Образуемое покрытие отличается высокой однородностью, минимальным количеством дефектов на поверхности, отсутствием пор. Приготовление электролита в домашних условиях достаточно простое.

Гальваническое никелирование позволяет получать защитные слои с такими характеристиками:

- температура плавления — +1450 градусов;

- твёрдость по Виккерсу — 250;

- деформация продольного типа — 10–30%;

- адгезионная прочность — от 35 до 45 кгс/мм2;

- удельное сопротивление —8,510-5 Ом•м;

- магнитная восприимчивость — 37.

Нанесение защитного слоя:

- Подготовить ёмкость, подходящую под размеры детали.

- В ёмкости положить электрод, а на кронштейне разместить заготовку. Важно, чтобы они не касались стенок сосуда.

- Внутрь ёмкости залить электролит.

- Подобрать источник питания, на выходе которого формируется напряжение до 6 В и ток до 1,2 А.

- Подключить к аноду положительный контакт источника питания, а к заготовке — отрицательный.

- Подать на электроды напряжение.

- Толщина наносимого покрытия зависит от времени подачи напряжения на электроды.

- После получения слоя никеля требуемой толщины отключить источник тока и достать деталь.

- При необходимости покрытие можно отшлифовать.

Химический метод

Химический способ нанесения покрытия позволяет создавать на заготовках прочные никелевые слои. Отличается простотой реализации, эффективностью. Не требует наличия навыков или опыта выполнения подобных работ.

Химический способ не подходит для нанесения защитного слоя на поверхности с шероховатостью или сложной геометрией. Наносить равномерный слой в труднодоступных местах не представляется возможным.

Химическое никелирование позволяет получать покрытия со следующими свойствами:

- температура плавления — +8900С;

- твёрдость по Виккерсу — 550;

- деформация продольного типа — 3–6%;

- адгезионная прочность — от 35 до 50 кгс/мм2;

- удельное сопротивление — 6010-5 Ом•м;

- магнитная восприимчивость — 4.

Нанесение защитного слоя:

- Подготовить раствор для никелирования путём смешивания реактивов с водой в ёмкости, стойкой к данным химическим компонентам.

- Нагреть раствор до закипания, а потом добавить NaPO2H2.

- Подготовить эмалированную металлическую емкость. Изготовить диэлектрический держатель. Его конструкция должна быть такой, чтобы при опускании в ёмкость деталь не касалась стенок.

- Залить в ёмкость электролит, опустить заготовку на кронштейне.

- Подогреть конструкцию до такой температуры, чтобы электролитический состав закипел. Выдерживается в растворе течение 1–3 часов, в зависимости от химсостава, требований к толщине покрытия.

- Извлечь готовую деталь, промыть в растворе гашёной извести.

- При необходимости отполировать.

Никелированные болты (Фото: Instagram / galvanika74)

Технология химического никелирования металла

Также большое распространение получило химическое никелирование металла. Эта технология также является достаточно простой. Принцип проведения химического никелирования следующий:

- Создается электролитический раствор на основе солей никеля с добавлением различных добавок и гипофосфита натрия.

- В раствор помещается деталь, раствор равномерно нагревается до температуры 200-300 градусов, в течение примерно 1 часа.

- Во время нагрева электролита происходит восстановление гипофосфитом натрия никеля. Это приводит к образованию на поверхности металла тонкой пленки из никеля.

Обратите внимание, что нагрев раствора можно не проводить. Однако в таком случае никелевая пленка будет очень хрупкой, что сделает никелирование бесполезным. В качестве электролита могут использоваться как кислые, так и щелочные растворы. Рекомендуются именно кислотные растворы, поскольку они обладают более высокой твердостью и прочностью. Также обратите внимание, что формат никелирования напрямую зависит от того, из какого металла сделана основная деталь.

Ванны для проведения обработки

Покрытие заготовок никелем выполняют в ваннах с добавлением:

- хлорида Na, Mg или Zn — предназначается для растворения анодного материала, лучшего протекания реакции в присутствии Zn и других загрязнителей;

- сульфата никеля — используется в качестве источника ионов для покрытия;

- борной кислоты — регулирует кислотный уровень в ванне на требуемом уровне.

Оптимальные условия для протекания химических реакций:

- температура состава — +320С;

- кислотность pH — от 5,3 до 5,9;

- количество сульфата никеля — до 360 г/л.

Никелевые слои с металлическими поверхностями имеют малую прочность закрепления. Поэтому необходимо выполнять их термообработку при температурах до +4000С с последующей закалкой в течение 3 часов. Превышение данного значения оказать негативное влияние на свойства металла. Оптимальный диапазон — от +2600С до +3100С.

Внутри ванной устанавливается специальное перемешивающее оборудование, позволяющее достигать однородности раствора. Для удаления различных загрязнений используются фильтры.

Производительные ванны для промышленного использования требуют добавления пеноподавляющих веществ либо сжатого воздуха.

Проведение электролитического никелирования дома

Электролитическое (гальваническое) никелирование деталей проводят двумя способами:

- погружением деталей в электролит;

- без погружения деталей в электролит.

Первый способ используют при обработке небольших по размеру деталей. Второй способ используют при обработке больших и тяжелых предметов.

Перед никелированием выполняют процесс омеднения металла.

Омеднения металла имеет общее определение такое как — гальваностегия

Метод с погружением в электролит

Основные этапы процесса

По первому способу поверхность изделия шлифуют наждачной бумагой для снятия оксидной пленки. Затем образец промывают в теплой воде. После этого его обрабатывают содовым раствором и вновь промывают в теплой чистой воде.

Затем в стеклянную или фарфоровую посуду помещают две тонкие медные пластины. Пластины играют роль анодов. Их ставят в вертикальном положении, параллельно друг другу.

Изделие помещают между этими двумя пластинами. Для этого образец подвешивают с помощью проволоки. Проволоку обоими концами прикрепляют к пластинам.

В посуду добавляют водный раствор электролита со следующим составом:

- дистиллированная вода;

- 20%-ный медный купорос;

- 2%-ная серная кислота.

Медные пластины подключают к источнику электроснабжения. Величину напряжения определяют из расчета 15–20 мА на 1 см2 поверхности материала.

К сведению. Никелевый электролит чувствителен к изменениям кислотности. Для поддержания уровня кислотности используют буферные соединения на основе борной кислоты.

В растворе электролита хлорид меди диссоциирует (распадается) на составляющие компоненты. Ионы меди смещаются к катоду и превращаются в нейтральные атомы. Ионы хлора окисляются у анода.

При пропускании тока через электролит ионы меди переходят в раствор. Из раствора медь оседает на катоде в виде нейтральных атомов. Примеси остаются на дне посуды. Чистота полученной меди составляет почти 100%.

Через 30 минут на детали образуется тонкий слой меди. Воздействие электрического тока вызывает увеличение толщины медного слоя. Чем больше толщина слоя, тем меньшее количество пор остается на обрабатываемой поверхности.

Метод без погружения деталей в электролит

Гальваническое никелирование

Гальваническое никелирование больших по размеру деталей производят без погружения их в электролит. Для этого используют кисточку из распущенных медных проволок. В качестве кисточки часто используют очищенный от изоляции многожильный медный кабель.

Увеличением напыляемого медного слоя добиваются устранения пористости поверхности образца.

Процесс осаждения никеля проводят аналогично процессу омеднения поверхности. Для этого в емкость добавляют электролит. В состав электролита входят следующие химические реагенты, г/л:

- раствор сернокислого натрия – 310;

- раствор хлористого никеля – 65;

- ортоборная кислота – 45;

- 1,4-бутандиол – 0,15;

- орто-сульфобензимид (сахарин) – 2,0;

- каолин (известь) – 1,0.

В электролит опускают тонкие никелевые пластины. Они играют роль анодов. Между ними помещают изделие. Концы пластин подключают к клемме источника питания с положительным зарядом. Корпус детали присоединяют к отрицательному полюсу.

Для регулирования величины тока используют реостат. Контроль величины подаваемого электрического тока проводят с помощью миллиамперметра. Величина подаваемого тока не должна превышать 6 В. Осаждение никеля проводят при температуре около 50°С и плотности электротока 4–5 А/ дм2. Продолжительность процесса – 3 мин.

К сведению. Никелевое покрытие без подложки имеет довольно слабое сцепление с поверхностью. С целью повышения адгезии используют термическую обработку изделия при температуре 450 градусов.

Завершающий этап обработки детали

Обработанную деталь промывают под потоком чистой теплой воды и подвергают сушке.

Никелированное покрытие обладает матовым оттенком. Для придания блеска деталь полируют.

Никелевые покрытия с дефектами удаляют с помощью анодного растворения в электролите. Для этого в состав электролита включают серную кислоту. Химическую плотность кислоты принимают равной 1,2-2,8 кг/м3. Процесс снятия слоя никеля проводят при температуре 20-25° С и анодной плотности электротока 5 А/дм2.

Подготовка изделия

Процесс никелирования в домашних условиях требует правильной подготовки:

- абразивными инструментами снимается оксидная плёнка или поверхностный слой ржавого металла;

- щёткой убираются опилки с поверхности заготовки;

- водой смывают следы грязи, если они есть;

- заготовку обезжиривают растворителем или содовым составом;

- следы обезжиривателей смывают водой, затем просушивают.

Абразивный материал (Фото: Instagram / to4kacveta)

В каких случаях используется никелирование

- Благодаря прочности покрытия и его высоким защитным свойствам, никелирование нашло применение во многих сферах:

- Строительство

– для защиты металлоконструкций, эксплуатирующихся на открытом воздухе или в воде. - Машиностроение

– для покрытия и восстановления деталей автомобилей и мототранспорта, в том числе изготовленных из алюминиевого сплава. - Медицина

– при производстве медицинских и стоматологических инструментов. - Химическая промышленность

– для защиты металлических изделий, подвергающихся воздействию реактивов. - Производство товаров народного потребления

– для защиты и придания высоких эстетических свойств сантехнике, бытовым инструментам, а также предметам интерьера. В данной сфере практикуется никелирование неметаллических поверхностей: стеклянных, полимерных, керамических и т.д.

Нанесение защитного слоя

Чтобы выполнить никелирование стали, на её поверхность нужно нанести слой меди. Проведение работ:

- Подобрать стеклянную ёмкость.

- Приготовить электролит. Для этого нужно подготовить 20% CuSO4, 2% H2SO4, 78% H2O.

- Поместить заготовку в емкость. С противоположных сторон разместить аноды.

- Собрать электрическую цепь на основе лабораторного источника тока. Его мощность определяется на основе площади никелирования — если нужно обработать 10–15 мА/см2 поверхности детали, напряжение должно быть в диапазоне от 5,8 до 6 В.

- Подать напряжение на подключённую схему. Оптимальная толщина покрытия достигается в течение 30 минут.

Наносить защитный слой можно и кисточкой:

- Из многожильного медного провода изготавливается кисточка путём удаления изоляционного слоя. Для удобства её фиксируют на деревянном бруске с удобным для работы сечением.

- Заготовку очищают, обезжиривают, затем отмывают от растворителей.

- Берут лабораторный источник питания. К положительному контакту подсоединяют кисточку, а к отрицательному — заготовку.

- Подготавливают раствор электролита.

- Включают питание на источнике тока.

- Кисточку погружают в электролитический раствор, затем вынимают и проводят над заготовкой.

- Последовательно и равномерно покрывают всю заготовку медным покрытием. Толщина определяется временем воздействия на определённый поверхностный участок.

Влияние условий эксплуатации покрытий на их свойства.

Рисунок 11 — Влияние температуры эксплуатации на предел прочности при растяжении (tensile strength), предел текучести (yield strength) и относительное удлинение (elongation) электроосажденного никеля.

Рисунок 12 — Влияние толщины осадка и внутренних напряжений на 100-миллионный цикл усталостной долговечности никелированной нержавеющей стали AISI 4340.

Как повысить стойкость покрытия?

Для повышения стойкости никелированных покрытий к негативным воздействиям необходимо:

- омеднить деталь для снижения шероховатости;

- в установку для химического никелирования залить раствор MgO и H2O и HCl или H2SO4;

- нанести смазку глубокого проникновения, затем погрузить деталь в ёмкость с очищенным рыбьим жиром, достать наружу и удалить остатки состава;

- нанести многослойное никелированное покрытие;

- дважды выполнить обработку рыбьим жиром с интервалом в 12 часов.

Когда требуется термическая обработка?

Если заготовке нужно обеспечить качества износостойкости и твердости, производится операция термообработки. Увеличение этих свойств обуславливается тем, что в условиях повышения температурного режима происходит выпадение никельфосфорного осадка с последующим формированием нового химического соединения. Оно и способствует повышению твердости в структуре покрытия.

В зависимости от температурного режима происходит изменение микротвердости с разными характеристиками. Причем корреляция вовсе не равномерна относительно повышения или понижения температуры нагрева. При термообработке в рамках химического никелирования в условиях 200 и 800°, к примеру, показатель микротвердости составит лишь 200 кг/мм2. Максимальное же значение твердости достигается при температурах 400-500°. В данном режиме можно рассчитывать на обеспечение 1200 кг/мм2.

Также следует иметь в виду, что не для всех металлов и сплавов в принципе допустима термообработка. Например, запрет накладывается на стали и сплавы, которые уже подвергались процедурам закалки и нормализации. К этому стоит добавить и тот факт, что термическая обработка в воздушной среде может способствовать образованию цвета побежалости, переходящего от золотистого до фиолетового оттенка. Минимизировать подобные факторы поможет снижение температуры до 350°. Весь процесс выполняется порядка 45-60 мин только с очищенной от загрязнений заготовкой. Наружная полировка напрямую повлияет и на вероятность получения качественного результата.

Удаление покрытия

Удалить никелированный слой можно следующими способами:

- электрохимическим травлением в 30% растворе H2SO4;

- механической обработкой абразивными инструментами;

- пескоструйной обработкой.

Чтобы при добавлении кислоты не снять слой металла с подложки, нужно в раствор добавить глицерин в количестве 50 г/л.

Никелевый слой может защищать металл от окисления, выполнять декоративную роль или быть подложкой для хромового покрытия. Технология проста в реализации, не требует дорогого оборудования, специального образования.

Определение

Никелированием называют комплекс процедур, в результате которых на поверхности какого-либо металлического сплава создается тонкая пленка из никеля. Слой пленки является достаточно маленьким — от 1 до 50 микрометров, а контролировать толщину никель-слоя можно путем изменения пропорции никеля в составе электролитического раствора. Никелирование металла используется для того, чтобы улучшить исходные физические характеристики основного металлического сплава:

- Повышение коррозийной устойчивости. Никель обладает высокой химической инертностью, поэтому он не вступает в контакт с кислородом и водой. Поэтому никель будет препятствовать появлению коррозии на поверхности металлического элемента.

- Защита от слабых кислот и щелочей. Никель также неплохо выдерживает воздействие слабых химических реагентов, поэтому с его помощью можно также создать дополнительный слой, который будет защищать основной материал от кислот и щелочей.

- Создание прочного внешнего покрытия. При механическом повреждении меняется вид металлического изделия, а также могут ухудшатся его технико-эксплуатационные характеристики. Создание дополнительно слоя из никеля выгодно тем, что при повреждении металла всегда можно быстро нанести новый слой.

- Никель обладает приятным серебристо-серым блеском, поэтому никелирование может выполняться и для декоративных нужд. Украшение металлических игрушек, создание красивых никелированных каркасов и так далее).

Никелировать можно практически любой металл — сталь, чугун, различные железные сплавы, медь, латунь, алюминий, титан и так далее. В качестве объекта обработки — цельные листы, детали с отверстиями, сантехнические установки, болты, шурупы, рыболовные крючки и так далее.

Существует две технологии — гальваническое и химическое никелирование. Обе технологии широко применяют на фабричном производстве. При необходимости можно сделать обработку в домашних условиях самостоятельно.