ГОСТ 14815-69*

Группа Г28

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КАЛИБРЫ-ПРОБКИ ГЛАДКИЕ ПРОХОДНЫЕ С НАСАДКАМИ ДИАМЕТРОМ СВЫШЕ 50 ДО 100 MM

Конструкция и размеры

Go plain plug gauges with headpieces of diameter over 50 to 100 mm. Design and dimensions

ОКП 39 3111

Дата введения 1971-01-01

Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 7 июля 1969 г. N 771 срок введения установлен с 01.01.71 Проверен в 1983 г. ВЗАМЕН МН 4128-62 * ПЕРЕИЗДАНИЕ (август 1994 г.) с Изменениями N 2, 3, утвержденными в феврале 1978 г., феврале 1984 г. (ИУС 1-79, 6-84) Настоящий стандарт распространяется на гладкие проходные калибры-пробки, предназначенные для контроля отверстий с полями допусков по ЕСДП СЭВ и по системе OCT. (Введен дополнительно, Изм. N 3).

Калибры-кольца, калибры-пробки и калибры-скобы – их особенности и предназначение

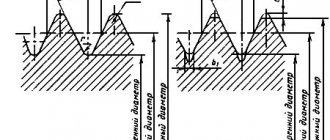

Резьбовые калибры-пробки имеют цельную конструкцию, дополненную вставками на хвостовике конического типа. Инструмент состоит из проходной резьбовой части, которая длинная, и непроходной части, которая короткая. Проходной калибр отличается полным профилем, непроходной калибр имеет от 3 до 5,5 витков в длину. Кроме того, на конце непроходной части располагается цилиндрическая направляющая. Основная задача этих инструментов состоит в измерении размеров у изделий с наименьшим средним диаметром.

Во время работы калибр-пробку нужно ввинчивать в контролируемые кольца. Если процесс происходит легко и свободно, значит проверяемый средний диаметр не меньше установленного определенного размера.

Калибры-кольца представлены двумя видам: они бывают жесткими (нерегулируемыми) и регулируемые. Нерегулируемые калибры отличаются наличием резьбы по всей ширине, в то время как у регулируемых калибров резьба имеет ограниченный профиль. Кроме того, регулируемые кольца оснащены роликами, позволяющими регулировать степень износа. Одним из преимуществ регулируемых калибров состоит в том, что их можно неоднократно регулировать, за счет чего повышается износостойкость и долговечность инструмента.

Нерегулируемые калибры-кольца используются для контроля больших диаметров изделия и внутренних диаметров наружной резьбы. Наружный диаметр таким образом измерить не получится. Для проверки степени износа колец можно использовать калибры-пробки.

Самыми производительными видами калибров считаются скобы, которые чаще всего используются для измерения наружной резьбы. Такие калибры легко фиксируются непосредственно на измеряемое изделие, довольно просто поддаются контролю и регулировке при износе. К сожалению, имеются у подобного инструмента и свои недостатки: они легко деформируются, приводя к существенным измерительным погрешностям.

Как пользоваться инструментом

Правила использования таких инструментов зависит от их назначения. Пользоваться им допускается только с соблюдением определённых правил и установленного класса точности, указанного в маркировке. Применение калибров-пробок для контроля точности изготовленных отверстий допускается только с помощью инструмента близкого к параметрам самого отверстия. Основным условием точности измерения служит свободное прохождение вставки калибра через измеряемое отверстие. Правильное использование таких устройств, предполагает соблюдение следующих правил:

- проходная сторона должна входить в отверстие только под воздействием собственного веса;

- запрещается применять дополнительные методы внешнего воздействия (дополнительное нажатие, удары);

- перед проверкой необходимо очистить детали от грязи, механических остатков обработки;

- следует удалить любые виды смазывающих материалов, способных повлиять на проникновения калибра в отверстие;

- проверка должна производиться без вращения измерителя относительно исследуемой детали;

- обязательным условием является соблюдение температурного режима (проводить проверку деталей следует только при естественной температуре);

- должна соблюдаться периодичность проверок самого инструмента и правила занесения результатов в установленные документы;

- каждый калибр должен храниться в соответствие с установленным порядком хранения (они не должны соприкасаться с другими металлическими деталями и подвергаться внешним воздействиям).

Для контроля внешней резьбы достаточно приложить сам инструмент к резьбе и определить степень совпадения. Внутренняя резьба проверяется методом ввинчивание головки в готовое отверстие с резьбой. Процесс должен проходить легко без усилий и перекосов.

Для контроля поверхности конического вала используют соответствующий гладкий инструмент. Качество определяется совмещением поверхности детали и поверхности калибра. Сравнение внутреннего конуса производится погружением насадки в подготовленное отверстие.

Калибрами осуществляют оперативный контроль параметров изделий большого количества деталей. Для этого не требуются специальные знания и навыки использования сложного метрологического инструмента. Операция осуществляется оперативно. Одновременно можно сравнить несколько параметров.

Виды приборов

Существуют следующие виды калибров:

- Пробки.

- Скобы.

- Щупы.

- Конусные калибры.

- Для проверки взаимного расположения поверхностей.

- Для контроля цилиндрической резьбы.

Калибры-пробки

Представляют собой стержень, на обоих концах которого расположены цилиндрические элементы. Один из них имеет наибольший предельный размер отверстия и называется непроходной пробкой (НЕ), а второй наименьший и зовется проходной (ПР). Непроходная пробка заметно короче проходной, благодаря чему рабочий или контролер быстро и правильно определяет пригодность деталей.

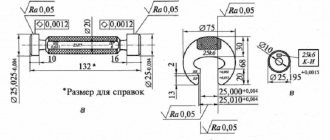

Гладкие калибры-пробки изготовляют составными, ручки стальные или пластмассовые, в которых крепятся вставки с коническими хвостовиками или цилиндрические насадки. Для проверки отверстий в интервале от 2 до 50 мм изготавливаются конические хвостовики, а для отверстий в границах 30-100 мм – цилиндрические насадки. Если вставка только с одной стороны ручки, то такие калибры-пробки называются односторонними.

Калибры-скобы

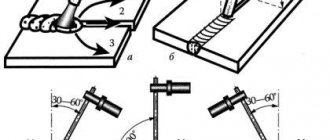

Применяются для контроля диаметров валов, по конструкции бывают односторонние и двухсторонние. так же, как и в случае с пробками, скоба ПР должна проходить, а скоба НЕ должна не проходить по валу. Иначе вал считается негодным, причем брак будет исправимым, только в том случае, если для достижения нужного результата потребуется снять лишний металл.

Применяя скобы, их ни при каких обстоятельствах нельзя силой заталкивать на вал, так как скоба может «раскрыться» и увеличить расстояние между измерительными поверхностями по причине податливости, обусловленной ее конструкцией. Чтобы не допустить этого, следует надевать скобу на горизонтально расположенный вал только под действием ее собственного веса. При этом вал еще и вращают, что позволяет заодно проконтролировать отклонения от круглого профиля в поперечном сечении.

Калибры-щупы

Это наборы стальных пластин толщиной от 0,02 до 1 мм и длиной 100 или 200 мм. Их используют для контроля величины зазора между поверхностями при сборке различных механизмов. При этом в зазор вставляют один или несколько щупов в наборе, чтобы подобрать нужную величину.

Пользуясь щупами, важно соблюдать определенные правила:

- при измерении щуп должен двигаться плавно с незначительным усилием, а не свободно проваливаться;

- для плавности движения пластины рекомендуется слегка смазать;

- не следует прикладывать больших усилий к щупу, чтобы не повредить его;

- размер зазора определяется суммированием толщин всех щупов из набора, которые полностью вошли в зазор.

Конусные калибры

Служат для контроля конических поверхностей, например, конусов инструментов. С помощью калибра-кольца проверяется годность наружных поверхностей, а пробкой – пригодность внутренних. Деталь считается годной, если ее торец находится в зоне между рисками или между плоскостями уступа. Это расстояние равно допуску.

Калибры для проверки расположения поверхностей

Могут быть самых разных конструкций. С их помощью контролируют:

- соосность двух или более отверстий, а также шеек вала;

- расстояния между осями отверстий;

- параллельность, перпендикулярность или величину наклона поверхностей или осей;

- расстояния между осью отверстия и плоскостью;

- глубину различных пазов и уступов.

Калибры для контроля цилиндрической резьбы

Применяют для комплексной проверки среднего диаметра, угла профиля, а также наибольшего внутреннего диаметра наружной резьбы или наименьшего внешнего диаметра внутренней резьбы. С помощью этих устройств проверяют метрические, дюймовые, трапецеидальные, упорные и круглые резьбы диаметром от 1 до 600 мм.

Контрольный комплект состоит из рабочих проходного (ПР) и непроходного (НЕ) калибров, а также из контрольных, которые служат для проверки рабочих калибров-колец и пробок.

Проходные калибры должны свободно свинчиваться с контролируемой резьбой, а непроходные не должны свинчиваться с ней. Допускается навинчивание непроходных калибров до 2 оборотов, при этом количество оборотов определяют при развинчивании калибра и контролируемого изделия. Если резьба проверяемой детали короткая (менее 3 витков), то навинчивание непроходного калибра не допускается.

Резьбовой калибр ПР имеет длину порядка 80% от длины свинчивания, то есть длины соприкосновения резьбы болта и гайки, измеренной вдоль их оси.

У непроходного – длина не меньше 3 витков.

Пробки гладкие двухсторонние для проверки внутреннего диаметра внутренней резьбы конструкция

Описание

Конструкция и размеры ГОСТ 14807-69

Поля допусков:

- ГОСТ 24853-81

Назначение: калибры гладкие двусторонние с полным и неполным профилем, предназначенные для контроля отверстий с полями допусков по ЕСДП СЭВ и по системе ОСТ

Виды резьбовых калибров:

- ПР — проходные пробки

- НЕ — непроходные пробки

Примеры обозначения при заказе:

- Пробка Ø 10 ПР Н7

- Пробка Ø 130 НЕ Н12

Калибры резьбовые предназначены для контроля среднего диаметра резьбы. Наружную резьбу проверяют резьбовыми кольцами, внутреннюю — резьбовыми пробками.

Резьбовой калибр-пробка конструктивно может выполняется, либо с двумя резьбами на разных концах калибра ( с одной стороны проходная часть, с другой стороны не проходная часть, либо только с проходной резьбой на одной стороне калибра.

Резьбовой калибр-кольцо предназначен для контроля наружного диаметра резьбы.

Резьбовой калибр-кольцо выполняется в комплекте — проход ПР и не проход НЕ, что позволяет осуществлять контроль в пределах поля допуска резьбы. Может поставляться поштучно.

Полезная информация:

Таблица шагов резьбы для основных и мелких метрических резьб ГОСТ 8724-81

| Диаметр | Шаг резьбы P, мм | |||

| Основной шаг | Мелкий шаг 1 | Мелкий шаг 2 | Мелкий шаг 3 | |

| М1 | 0.25 | — | — | — |

| М1.2 | 0.25 | — | — | — |

| М1.4 | 0.3 | — | — | — |

| М1.6 | 0.35 | — | — | — |

| М1.8 | 0.35 | — | — | — |

| М4 | 0.7 | 0.5 | — | — |

| М5 | 0.8 | 0.5 | — | — |

| М6 | 1 | 0.75 | 0.5 | — |

| М8 | 1.25 | 1 | 0.75 | 0.5 |

| М10 | 1.5 | 1.25 | 1 | 0.75 |

| М12 | 1.75 | 1.5 | 1.25 | 1 |

| М14 | 2 | 1.5 | 1.25 | 1 |

| М16 | 2 | 1.5 | — | 1 |

| М18 | 2.5 | 2 | 1.25 | 1 |

| М20 | 2.5 | 2 | 1.25 | 1 |

| М22 | 2.5 | 2 | 1.5 | 1 |

| М24 | 3 | 2 | 1.5 | 1 |

| М27 | 3 | 2 | 1.5 | 1 |

| М30 | 3.5 | 2 | 1.5 | 1 |

| М33 | 3.5 | 2 | 1.5 | — |

| М36 | 4 | 3 | 2 | 1.5 |

| М39 | 4 | 3 | 2 | 1.5 |

| М42 | 4.5 | 3 | 2 | 1.5 |

| М45 | 4.5 | 3 | 2 | 1.5 |

| М48 | 5 | 3 | 2 | 1.5 |

| М52 | 5 | 4 | 2 | 1.5 |

| М56 | 5.5 | 4 | 3 | 1.5 |

| М60 | 5.5 | 4 | 3 | 1.5 |

| М64 | 6 | 4 | 3 | 2 |

| М68 | 6 | 4 | 3 | 2 |

Поля допусков наружной и внутренней резьбы, установленные в классах точности для метрической резьбы ГОСТ 16093-2004

| Класс точности | Длина свинчивания | |||||||||

| S «короткие» | N «нормальные» | L «длинные» | ||||||||

| Поле допуска наружной резьбы (кольца, пробки контрольные) | ||||||||||

| Точный | — | (3h4h) | — | — | — | (4g) | 4h | — | — | (5h4h) |

| Средний | 5g6g | (5h4h) | (6d) | 6е | 6f | 6g | 6h | (7e6e) | 7g6g | (7h6h) |

| Грубый | — | — | — | (8е) | — | 8g | — | (9е8е) | (9g3g) | |

| Класс точности | Длина свинчивания | |||||

| S «короткие» | N «нормальные» | L «длинные» | ||||

| Поле допуска внутренней резьбы (пробки рабочие) | ||||||

| Точный | — | 4Н | — | 5H | — | 6H |

| Средний | (5G) | 5Н | 6G | 6H | (7G) | 7H |

| Грубый | — | — | (7G) | 7H | (3G) | 8H |

Поля допусков, выделенные жирным шрифтом предназначены для выбора в первую очередь.

Поля допусков наружной и внутренней резьбы, установленные в классах точности для трапецеидальной резьбы ГОСТ 9562-81

| Класс точности | Наружная резьба (кольца) | Внутренняя резьба (пробки) | ||

| Длина свинчивания | ||||

| N | L | N | L | |

| Поле допуска | ||||

| Точный | 6e; 6g | 7e | 6H | 7H |

| Средний | 7e; 7g | 8e | 7H | 8H |

| Грубый | 8c; 8e | 9c | 8H | 9H |

Виды калибров для цилиндрических резьб. ГОСТ 24939-81

Рабочие резьбовые калибры для цилиндрических резьб поставляются комплектом и состоят из двух штук: «проходной» ПР и «непроходной» НЕ.

ПР — контролирует наибольший средний диаметр (приведенный средний диаметр) и, одновременно, наибольший внутренний диаметр резьбы;

НЕ — контролирует наименьший средний диаметр резьбы. Допускается навинчивание калибра до двух оборотов.

Для контроля наружной резьбы применяются калибр-кольца, для контроля внутренней резьбы применяются калибр-пробки. Иногда пробки называют «вставки», по факту – это одно и тоже, «вставка» – это ПР или НЕ без ручки. Пробки изготавливаются комплектом на одной ручке ПР и НЕ в виде «гантели» для диаметров до 50 мм, также, по желанию заказчика, могут быть выполнены поштучно в отдельной упаковке.

Изготовление рабочих колец не возможно без применения следующих контркалибров:

КПР-ПР — калибр должен свободно ввинчиваться в контролируемый калибр-кольцо. Свинчиваемость калибра-пробки с калибром-кольцом означает, что приведенный средний диаметр калибр-кольца не меньше установленного наименьшего предельного размера, а наружный диаметр калибра-кольца не меньше наибольшего наружного диаметра наружной резьбы.

КПР-НЕ — калибр контролирует наибольший средний диаметр калибра-кольца. Калибр, не должен ввинчиваться в контролируемый калибр-кольцо. Допускается ввинчивание до одного оборота с каждой стороны калибра-кольца.

КНЕ-ПР — Калибр контролирует наименьший средний диаметр (приведенный средний диаметр) калибра-кольца. Калибр должен свободно ввинчиваться в контролируемый калибр-кольцо. Свинчиваемость калибра-пробки с калибром-кольцом означает, что приведенный средний диаметр калибра-кольца не меньше установленного наименьшего предельного размера

КНЕ-НЕ — Калибр контролирует наибольший средний диаметр калибра-кольца. Калибр не должен ввинчиваться в контролируемый калибр-кольцо. Допускается ввинчивание до одного оборота с каждой стороны калибра-кольца.

Все эти калибры предназначены для проверки только новых рабочих колец и как правило, применяется только у изготовителя калибров. Использование данных калибров для входного контроля партий колец другого изготовителя является не корректным, т.к. в случае фактического нахождения среднего диаметра контркалибров на разных пределах поля допуска, может привести к не свинчиванию. Оптимальным является контроль «родными» контрольными пробками. В настоящее время производство не хранит длительное время партию технологических контркалибров КПР-ПР, КПР-НЕ, КНЕ-ПР и КНЕ-НЕ и по мере износа чугунных притиров, перетачивает контрольные пробки на меньший диаметр с изготовлением новых при получении очередного заказа.

В процессе эксплуатации, рабочие калибры-кольца стачиваются, что приводит к увеличению их диаметров, для проверки выхода размера за предел допуска, применяются контрольные пробки износа:

КИ – применяется для проверки проходного кольца ПР. Калибр не должен ввинчиваться в контролируемый калибр-кольцо. Допускается ввинчивание до двух оборотов с каждой стороны.

КИ-НЕ – применяется для проверки непроходного кольца НЕ. Калибр не должен ввинчиваться в контролируемый калибр-кольцо. Допускается ввинчивание до двух оборотов с каждой стороны.

В случае, если контрольная пробка износа КИ или КИ-НЕ ввинтилась более чем на два оборота, кольцо считается изношенным и не подлежит дальнейшей эксплуатации.

Контрольных резьбовых калибров-колец не бывает, для проверки наружной резьбы рабочих пробок применяют универсальные методы контроля.

Все калибры изготавливаются из конструкционной подшипниковой стали ШХ15 (GCr15), твёрдость HRC 58…62.

| Пробки гладкие двухсторонние для проверки внутреннего диаметра внутренней резьбы конструкция по ГОСТ 14807 (до 6мм), 14810-69 (свыше 6мм) допуски по ГОСТ 24853-81. |

Электроинструмент калибр и дополнительные классификации

Кроме основной классификации есть и другая. В ней данные приспособления бывают предельными и нормальными. Предельными калибрами пользуются там, где требуется не только надежное, но и прочное соединение деталей. При помощи таких калибров можно узнать соответствует ли размер на контролируемой детали допустимым пределам или же он намного превосходит. Под нормальными калибрами понимаются особо точные шаблоны. Обычно их используют тогда, когда требуется провести контроль над сложными элементами и профилями.

Можно рассматривать и еще одну классификацию, обусловленную недавними разработками, которые дали миру калибры с электрическим приводом, причем появились они действительно не так давно. В основном, их используют на крупных предприятиях, где требуется быстро и качественно проконтролировать большое количество деталей. К концам инструмента устанавливаются электропроводы и механизм, который проводит ввинчивание сам. Имеет электроинструмент калибр и специальный регулятор, который сам снимает показатели, сравнивает полученные размеры с допустимыми. При пользовании данным инструментом нужно познакомиться с инструкцией.

Общие сведения и классификация калибров

Следует сразу сказать, что калибры не позволяют в полной точности определить геометрический размер изделия, инструмент предназначается для установки соответствия параметров детали указанным в чертеже размерам. Иными словами, калибры используются для определения допусков при изготовлении детали.

Многие автопроизводители и строители используют данный инструмент для сортировки деталей. Несмотря на простоту конструкции калибра, с его помощью можно быстро и легко осуществить контроль изделия даже самой сложной конфигурации. Правда имеются у инструмента и некоторые минусы – недостаточная универсальность и отсутствие возможности выявлять значительные отклонения в размерах.

В зависимости от типа и назначения калибры подразделяют на:

- калибр-пробку;

- калибр-кольцо;

- калибр-скобу.

Также инструмент обычно делят на предельный и нормальный. Предельные калибры имеют два основных параметра, один из которых соответствует максимальному (проходному) размеру детали, второй – минимальному (непроходному). Нормальный калибры включают необходимый для конкретной детали размер.

Чаще применяют инструменты предельного типа, нормальные калибры обычно используют в качестве контрольных. К тому же, предельными калибрами легко пользоваться без особых навыков, а эксплуатация нормального инструмента предполагает наличие высокого уровня профессионализма.

Используемые для проведения контрольных замеров и определения форм детали на начальной стадии калибры называют рабочими, а те, которые применяются для контроля резьбы – контркалиберными. Существуют также приемные калибры, используемые для определения качества изготавливаемой продукции.

В зависимости от предназначения также существует несколько вариантов инструмента. Для наружной резьбы применяют резьбовые калибры-кольца, контркалибры-пробки используются для конусных колец, для гладких колец подходят конусные гладкие калибры-пробки или контркалибры-пробки конусные. Внутренняя резьба измеряется с помощью гладких или резьбовых конусных калибров-пробок.

Основные требования к калибрам

Главные требования, которые предъявляются ко всем калибрам, изложены в технической документации на их изготовление. Эти требования приведены в различных ГОСТ. Их можно разделить на следующие категории:

- правильный выбор металла для производства измерительных насадок (должна обеспечиваться высокая жёсткость, при которой не допускаются малейшие деформации при хранении и эксплуатации);

- расположение рабочих элементов (насадок, пластин, шайб) должно быть произведено с высокой степенью точности выше измеряемых параметров;

- обеспечение долговечности и износоустойчивости (это обеспечивается применением высоколегированных, инструментальных сталей и специальных сплавов);

- высокая антикоррозийная стойкость (применение специальных методов обработки калибров и стойких покрытий);

- создание системы периодического метрологического контроля (проверка должна производиться в соответствии с установленной периодичностью и результаты должны записываться в соответствующий журнал);

- калибровка калибров должна производиться на оборудовании, обладающем более высоким классом точности, чем сам калибр;

- строгое соблюдение установленной системы маркировки с точным указанием всех необходимых параметров.

Например, требования на калибры- пробки гладкие изложены в ГОСТ 14810-69. Этот стандарт систематизирует не только все требования, но и определяет все допустимые параметры этих измерительных инструментов.

Другие разновидности калибров

Многообразие задач, которые необходимо решать при массовом производстве деталей, изготовленных с помощью механической обработки, потребовало создание широкого спектра измерительных инструментов. Они должны быстро и с высокой точностью подтвердить класс обработанной поверхности или соблюдение технологических норм. Классификация калибров необходима для точного определения назначения измерительного агрегата и области его применения. На современном производстве применяют следующие виды калибров:

- калибры-пробки;

- скоба-калибр;

- щупы;

- калибры в форме конуса;

- для проверки нарезанной резьбы;

- точности обработки поверхности;

- профильные шаблоны;

- проверки взаимного расположения поверхности.

Все виды гладких пробок для оценки точности цилиндрических отверстий изготавливаются в соответствии с ГОСТ 24851-81. Стандартизация этих приборов оговорена в ИСО-Р1938-1971. В этом документе утверждена маркировка и наименование каждого класса.

Их изготавливают односторонними и двусторонними. По измерительным возможностям они бывают однопредельные и двухпредельные. Первый тип делают двух видов проходные и непроходные, каждый из которых имеет соответствующее обозначение ПР — проходной и НЕ — непроходной. Для контрольного инструмента добавляю литеру К, например, К-ПР, что означает контрольный проходной. Способ изготовления зависит от масштабов производства основных деталей. Если изделия производят мелкими сериями, для производства инструмента применяют лист легированного металла, на крупносерийных производствах используют методы отливки или поковки.

При помощи конусных насадок осуществляют контроль соблюдения формы конических поверхностей. С их помощью проверяют конические хвостовики, отверстия, другие калибры. Приборы для контроля взаимного расположения поверхностей достаточно многообразны. Они могут изготавливаться индивидуально для каждой из выпускаемых деталей. С их помощью сравнивают параллельность близко расположенных поверхностей, соосность отверстий, симметричность пазов расположенных на валах или втулках.

Форма и размер резьбовых изделий зависит от вида и параметров вырезанной резьбы (её шага, диаметра и длины). Эти инструменты бывают двух видов: регулируемые и нерегулируемые. Первые обладают возможностью регулировки отдельных параметров инструмента.

К профильным конструкциям относятся все виды шаблонов, предназначенных для контроля соблюдения точности сложной формы поверхности. Основным методом проверки готового изделия является так называемый метод «световой щели». Он наглядно показывает несоответствие изготовленной фасонной поверхности установленным требованиям.

Назначение калибров

Калибры — один из первых измерительных инструментов, который применяется при производстве сопрягаемых деталей (вала и втулки, винта и гайки и пр.). Такая область применения стала причиной появления понятия взаимозаменяемости по вхождению. При этом один калибр изготавливался как точная копия детали из пары, а вторая деталь из той же пары подгонялась к нему. Однако такой способ проверки был неточным, поскольку совпадение размеров определяли субъективно, на глаз.

С ростом серийного производства родилось понятие взаимозаменяемости. Оно отражало принцип выпуска деталей, которые при произвольном сочетании в рамках двух пределов образовывали функционирующий узел. Разность двух предельных размеров получила название допуска. При этом размер, соответствующий максимальному, назвали проходным пределом, а второй, соответствующий минимальному, — непроходным.

Введение понятия допуска и расширенной классификации предельных калибров позволили объективно оценивать качество деталей, сортируя их на годные и негодные (брак). Для контроля на производстве были разработаны нормативные документы, которые охватывали широкую номенклатуру предельных калибров и обозначали размеры и точные характеристики их разновидностей (калибров-пробок, калибров-скоб, калибров-втулок), которые использовались для контроля валов, отверстий, конусов и резьбовых соединений.

Со временем калибры были заменены пневматическими, а позднее электронными измерительными приборами и контрольными приспособлениями. Так что в настоящее время предельные калибры используют для проверки только тех деталей, контроль размеров которых затруднен: валов и отверстий малого диаметра, резьбовых деталей и т. п.

Конструкция

Устройство калибр-пробки регламентировано положениями ГОСТ 14807-69, ГОСТ 24851-81, ГОСТ 17758-72 и ГОСТ 14810-69. Действие данных стандартов распространяется соответственно на;

- Гладкий двухсторонний инструмент, снабжённый вставками диаметром 1…6 мм.

- Гладкий двухсторонний инструмент, со вставками, имеющими диаметр более 3 (и до 50 включительно) мм.

- Резьбу соответствующих классов точности.

Калибр-пробка состоит из:

- Ручки, имеющей в поперечном сечении вид круга с довольно широкой лыской, предназначенной для надёжного удерживания инструмента в руке.

- Проходного измерительного штифта (с резьбой – для резьбовых калибр-пробок).

- Непроходного измерительного штифта.

- Двух фиксирующих вставок, которые удерживают штифты в посадочных местах.

Калибр-пробка по ГОСТ 14810-69 отличается аналогичной конструкцией, но, для удобства удержания, поверхность ручки выполняется со сплошными рифлениями. Допускается исполнение ручки в виде шестигранника.

Один их торцов измерительного штифта выполняется плоским (близ него выполняется сквозной паз, куда заходит фиксирующая вставка). Второй конец имеет фаску, облегчающую заход штифта в измеряемую полость.

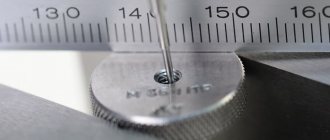

Условное обозначение калибр-пробок включает в себя две группы цифр по 4 знака в каждой группе. В маркировке также указывается размер поля допуска, которое можно контролировать при помощи данной калибр-пробки.

Ручки изготавливают из пластика (для инструмента со штифтами до 3 мм) или из металла. Для изготовления штифтов используют легированные инструментальные стали по ГОСТ 5950-73, отличающиеся наименьшими колебаниями размеров в зависимости от внешних условий температуры и влажности.

По аналогичному принципу устроены гладкие калибр-пробки ГОСТ 24851-81, предназначенные для оценки размеров внешних поверхностей, например, валов.

Особенности расчета резьбовых калибров

При проектировании резьбовых калибров учитываются такие показатели:

- шаг;

- поля допусков контролируемой резьбы;

- длина свинчивания;

- наружное номинальное сечение.

Для расчета метрической резьбы учитывают показатель номинального внутреннего и среднего сечения соединения. Для трапецевидной резьбы также принимают в расчет диаметры гайки (внутренний и наружный) и винта (внутренний).

Конкретная форма калибра выбирается в зависимости от типа инструмента.

В современном производстве расчет калибров осуществляется при помощи специальных программ.

Основные требования к калибрам

Независимо от типа и предназначения любой калибр должен отвечать определенным требованиям:

- Точность изготовления – рабочие размеры инструмента должны соответствовать установленным на изготовление допускам.

- Высокая жесткость при малом весе необходима для снижения погрешностей при деформации калибров (особенно скоб больших размеров) во время измерении. Малый вес позволяет повысить чувствительности контроля средних и больших размеров.

- Износоустойчивость – это показатель необходим для обеспечения минимального расхода на изготовление и периодическую проверку калибров. Для этого рабочая поверхность инструмента изготавливается из легированной стали, которая впоследствии закаливается до повышенной твердости и хромируется.

- Оптимальная конструкция калибров обеспечивает высокую производительность при выполнении измерений.

- Включение в производственный этап процесса термообработки позволяет добиться стабильных размеров инструмента.

- Антикоррозийные свойства крайне важны для сохранности калибров.

Калибры, их свойства

Специальное средство контроля одного или нескольких размеров, а также формы и взаимного расположения обрабатываемых поверхностей называется калибром. Их главное отличие от универсальных измерительных инструментов состоит в том, что калибры не имеют шкалы, так как предназначены для контроля одного параметра или их комплекса. Например, с помощью штангенциркуля или микрометра можно измерить фактический диаметр вала и сравнить с указанным на чертеже. Именно так и поступают при единичном или мелкосерийном производстве.

Но в обстоятельствах серийного и массового производства это экономически нецелесообразно, потому что при измерении универсальными средствами, когда необходима точность порядка сотых и тысячных долей миллиметра, результаты контроля зависят от квалификации работника. Высокое мастерство подразумевает соответствующую зарплату, увеличиваются затраты времени на процесс контроля. Эти факторы увеличивают стоимость продукции.

Достоинства калибров:

- простота применения позволяет использовать рабочих и контролеров невысокой квалификации;

- быстрота контроля;

- возможность одновременной проверки нескольких параметров.

Недостатки:

- ограниченная применимость;

- невозможность определить числовые отклонения размеров.

Требования к изготовлению и эксплуатации

Ко всем калибрам независимо от их назначения и вида предъявляются следующие условия:

- Высокая точность расположения рабочих поверхностей. Допуски на изготовление калибров значительно меньше, чем допускаемые отклонения контролируемых изделий.

- Жесткость, не допускающая деформаций при измерении. Касается в основном скоб больших габаритов.

- Хорошая износоустойчивость, снижает расходы на изготовление и проверку калибров. Измерительные элементы изготавливают из легированных сталей марок Х, ШХ15, инструментальных сталей У10А, У12А, а также твердых сплавов.

- Устойчивость к коррозии с помощью применения специальных покрытий.

- Обязательная маркировка калибров с указанием номинального размера и его предельных отклонений.

Так как калибры – это дорогостоящий и ответственный инструмент, то рекомендуется строго соблюдать определенные правила при работе с ними:

- ни в коем случае не прикладывать к калибру силу или подвергать ударам;

- контролируемые поверхности должны быть чистыми, сухими и без заусенцев;

- при проверке детали вращать ее запрещено;

- нельзя проводить контроль горячих или теплых изделий, так как при этом изменяются их размеры и быстрее изнашиваются калибры;

- строго соблюдать сроки контрольных поверок.

При хранении рабочие поверхности калибров не должны контактировать с металлическими предметами.

Основные классификации калибров по ГОСТ 27284-87

Расскажем подробнее о типах калибров, которые различаются по виду контролируемого изделия.

Калибр-пробки для контроля отверстий

Названия и характеристики калибров-пробок перечислены в ГОСТ 14807-69 и ГОСТ 14827-69. К ним относятся:

- двусторонние пробки с цилиндрическими вставками;

- двусторонние пробки со вставками и коническим хвостовиком;

- пробки с цилиндрическими насадками;

- полные и неполные пробки;

- односторонние листовые пробки;

- неполные и полные шайбы.

Калибры для контроля средних и больших валов и отверстий (диаметром 30–500 мм) изготавливают на заказ по одной штуке. А для измерения небольших отверстий диаметром 0,5–10 мм предназначены готовые наборы универсальных калибр-пробок с шагом 0,1; 1,0; 2,0 и 10,0 мкм. Допуск на диаметр равен ±0,4 мкм, а длина рабочей части пробок — 0,1–50 мм.

Основные виды калибр-пробок

Небольшие наборы из 2–3 точных калибров позволяют не только сортировать детали на годные и брак, но и довольно точно определять их диаметры. Точность измерения малых диаметров калибрами выше, чем больших. В этом случае практически отсутствует температурная погрешность, а погрешностью от допуска на изготовление калибра можно пренебречь.

Калибр-скобы для контроля валов

Основные параметры и виды калибр-скоб даются в ГОСТ 18358-93 и ГОСТ 18360-93. Выделяют следующие типы скоб:

- листовые односторонние;

- листовые двусторонние;

- штампованные односторонние;

- штампованные двусторонние;

- односторонние с ручкой.

Основные виды калибр-скоб

Регулируемые калибр-скобы компенсируют износ и способны настраиваться на разные размеры. Однако они имеют меньшую точность измерений и поэтому используются для контроля размеров с допусками не точнее 8 квалитета точности.

Регулируемая калибр-скоба