Виды сварочных швов

Какие бывают сварочные швы? По инженерному исполнению все сварочные швы разделяют на четыре основные группы:

Существует ряд типов сварных швов в зависимости от вида соединения:

- шов стыкового соединения, когда две заготовки с ровными торцами стыкуются между собой и провариваются ровным швом в круговую;

- шов на тавр или двутавровую балку. Часто используется в производстве железных свай или рельсов;

- шов соединения в внахлест, когда одна сварная заготовка лежит поверх;

- шов соединений, которые расположены относительно друг друга под углом.

Сварочные электроды — основной из расходных материалов при большинстве видов сварки, но самым основным методом, с которым проводятся сварочные работы электродами, является метод электрической дуговой сварки.

Сварочные аппараты любого вида, инверторные или полуавтоматы – качественное оборудование, но рано или поздно наступает момент для его ремонта и удаления возникших неисправностей. Читайте подробнее о ремонте сварочных аппаратов.

Какие варианты используются?

Способы сварки кольцевых швов зависят от диаметра самой трубы. На текущий момент используется 2 решения:

- Стыки колец с диаметром до 300 мм следует производить обратноступенчатым способом. Это многослойный вид сварочных работ, который заключается в перекрытие начального и конечного смежного слоя. В процессе изменяется направление нанесения для повышения надежности.

- При диаметре от 300 и выше лучше применять методикой «Крест-накрест». Она осуществляется двумя специалистами с предварительной разметкой. Наносится 8 равных точек, которые свариваются по 2 участка. Это позволяет создавать идеальную сварную поверхность и обеспечивать высокую прочность.

Процесс сварки кольцевых швов определяется расходниками и применяемой техникой.

Сварка потолочных швов

Прокладка потолочного шва происходит в два технологических этапа, первый из которых – проваривание коренного шва.

Для этого, как правило, используется электрод “тройка” – 3 мм. и малая сила тока при нарастающем напряжении.

В зависимости от условий, в которых предстоит осуществлять работу, сварочные работы можно выполнить двумя методами:

- если есть возможность, то потолочный шов желательно класть короткими отрывистыми швами. Все дело в том, что сварочная ванна удерживается в шве только благодаря силам поверхностного натяжения, если масса шва превысит эти силы, то расплавленный металл прольется вниз.Требуется отдельное провариание в начале и конце общего шва (корни шва). После необходимо проварить металлические плиты с обратной стороны – потолочный валик – сварка горизонтальных швов;

- если есть возможность, то лучше проваривать металл в потолочном положении на максимально, короткой дуге. В этом случае метал будет застывать до раскаленной жесткой формации сразу же после отвода дуги.

Для того, чтобы шов не был сильно выпуклым и не выдавался над уровнем металла необходимо поддерживать постоянную скорость сварки. Точно таким же образом производится сварка вертикальных швов.

Об использовании электрической сварки

При сочленении труб, имеющих толщину стенок от 3 мм, обычно задействуют электрическую сварку. В ходе монтажа магистральных трубопроводов для этого применяют одну из двух схем:

- трубы разводят по месту их будущего размещения, после чего соединяют при помощи актуальных стыковых машин;

- одиночные трубные изделия сваривают в секции на специализированных базах, после чего подготовленные конструкции транспортируют на трассу, где соединяют в непрерывную сеть.

На практике чаще используют второй способ.

Калиброванные, готовые под сварку концы одиночных труб центрируют при помощи струбцин, хомутов и иных сборочных приспособлений. Выполнив проверку такой сборки, стыки прихватывают в трех местах. В случае если работа ведется с трубами крупных диаметров, такие прихватки ставят на расстоянии в 35-40 см друг от друга (тогда число их может расти). Отечественные специалисты, как правило, используют в подобных случаях многослойную сварку – это оказывает положительное влияние и на структуру, и на плотность шва.

Сварка угловых швов

При сварке углового соединения можно использовать различную технику в зависимости от угла:

- две заготовки расположены перпендикулярно. В этом случае можно проварить только сам внутренний стык, так как участок основного усилия на сгиб и разрыв находится здесь. При сварке трубок, расположенных под углом, необходимо изготовить концентрический шов по окружности;

- угол 60 градусов и меньше. В этом случае две заготовки провариваются полностью с обоих сторон. Запрещается варить такие соединения прихваточными швами.

Механическая система слежения за стыком

Автоматическая сварочная головка установлена на крестовом слайдере (суппорте скольжения) с приводным перемещением 100 мм в вертикальной и горизонтальной плоскостях. Привод слайдера – два электрических двигателя постоянного тока с ходовыми винтами и шарико-винтовыми парами. Управление крестовым слайдером осуществляется с переносного пульта управления.

На сварочной головке установлена механическая система слежения за стыком по вертикали контактного типа, которая обеспечивает постоянный вылет сварочной проволоки из токоведущего мундштука.

Дополнительно сварочная головка оснащена точечным лазерным целеуказателем для облегчения слежения за стыком сварного соединения. Целеуказатель проецирует световую точку диаметром менее 2 мм на расстоянии от 50 до 200 мм.

Сварка кольцевых швов

Баллоны, валы, круглые баки, бочки и прочие цилиндрические запчасти и изделия – сфера, в которой распространено применение кольцевых сварочных швов.

Поскольку сварка цилиндрических изделий и прокладка кольцевых швов часто используется в производстве коленчатых и прямолинейных труб, то процесс часто автоматизируют – контактная шовная сварка.

Но, если шов ложится в ручную, то необходимо соблюдать следующую технологию:

Проваривать шов необходимо только снаружи, это объясняется элементарной недоступностью прокладки шва внутри трубопровода. В случае сварки валов, можно сделать предварительную торцевую напайку. Глубина шва не должна превышать 5-6 мм.

Сварочные работы под слоем флюса — качественный метод соединения двух металлов посредством электродуговой сварки, когда ванна расплава — сварочная ванна защищена от атмосферного воздуха слоем порошкообразного флюса.

Читай о резке алюминия тут.

Где заказать технику и расходники?

Чтобы заказать профессиональное оборудование или расходные материалы, рекомендуем обратиться в интернет-магазин «Intera». Это профессиональная компания, которая на протяжении длительного периода времени занимается профильной деятельностью. Взаимодействие сопровождается:

- Приятными ценами и скидками для клиентов;

- Быстрым и вежливым обслуживанием;

- Хорошим ассортиментом с постоянным обновлением позиций;

- Профессиональной поддержкой и помощью.

Чтобы купить оборудование для сварки кольцевых швов в магазине «Intera», оставьте заявку онлайн или позвоните по указанным на сайте номерам. Также вы можете посетить наш офлайн-магазин по адресу: г. Ростов-на-Дону, ул. Таганрогская, 144.

Зачистка сварных швов после сварки

После прокладки сварного шва необходимо произвести зачистку шва, для того чтобы убрать шлак и окалину. Зачистка сварочных швов выполняется в три этапа:

Очистка зоны вокруг шва. Необходимо зачистить всю поверхность металла вокруг шва, так как в процессе варки на поверхность металла могла попасть окалина или капельки раскаленного металла. Их требуется отбить с помощью зубила или молотка. После этого можно обработать поверхность антиоксидным составом.

Фаски под сварку

При соединении толстых трубных заготовок сформированный шов следует делать толще, чем сама деталь. Для формирования соединения с заданными геометрическими параметрами требуется выполнить разделку кромок, сняв фаску. После этого электроду будет обеспечен доступ для качественной проварки шва на всю глубину.

Основными параметрами фаски являются:

- Зазор b. расстояние меду заготовками, до 2-3 мм.

- Притупление C. Не скошенная часть кромки. ее оставляют, чтобы снизить вероятность прожога корня шва..

- Угол скоса β. При двусторонней разделке острый угол принимает значения 15-30 о, при односторонней- до 45о.

- Угол разделки α. Тупой угол равен двойному значению угла скоса, обеспечивает должный доступ к корню шва для сварочного оборудования.

Параметры фаски.

Если значение притупления невелико или его вовсе нет, то прожог предотвращают такими методами, как:

- использование подкладок, препятствующих вытеканию расплавленного металла;

- сварка на флюсовой подушке;

- предварительное подваривание;

- выполнение замка.

Технологам следует обращать особое внимание на корректный расчет и соблюдение оптимальных значений параметров разделки. Это позволяет снизить трудоемкость, экономно расходовать материалы и сохранять контроль над себестоимостью.

При подготовке стыковых соединений вид фаски зависит от толщины деталей:

- 3-25мм: одностороння фаска;

- 26-60мм: двухсторонняя;

Для угловых устанавливаются следующие границы:

- 3-20мм: одностороння;

- 21-50 мм: двухстороння.

Исходя из геометрической формы профиля поперечного сечения, выделяют такие типы разделки:

- обычный скос, профиль представляет собой трапецию,

- Х-образная, два скоса сделаны навстречу друг другу таким образом, что профиль поперечного сечения двусторонней разделки визуально напоминает очертания буквы Х;

- U-образная, профиль поперечного сечения криволинейный и напоминает очертания буквы U.

ГОСТ на сварку труб рекомендует применять U-образную разделку при больших толщинах заготовок, с целью снизить площадь сечения шва и, следовательно, снизить расход материалов и повысить скорость работы.

Форму разделки выбирают, руководствуясь толщиной труб:

- 3-25мм: Х-образная или V–образная;

- 26-60мм- U–образная;

- более 60 мм- специальные формы.

Они представляют собой:

- уступы;

- сложные криволинейные профили, призванные сохранить доступ электрода к корню шва и понизить площадь поперечного сечения.

Для разделки используются следующие способы:

- Газовый резак. Характеризуется низкой точностью и недостаточным качеством поверхности. Требует дополнительной обработки механическими способами.

- Мехобработка. Строгальная или фрезерная обработка дает достаточную чистоту и форму поверхности. Долбежная обработка также требует финишной мехобработки.

Дефекты сварочных шов

Как правило, дефекты сварочных швов возникают из-за несоблюдения технологических норм сварки, некачественных электродов, возникновения блуждающих токов и попадания атомарных частиц воздуха в сварочную ванну.

Все дефекты швов сведены в единый стандарт, который предъявляет технические требования к сварочным соединениям.

Стандартом же регламентируется и контроль сварочных швов, который включает в себя техническую проверку и звуковую дефектоскопию.

Согласно этому стандарту дефекты сварных соединений подразделяются на шесть групп:

- треснувшие швы, трещины;

- кратеры и лунки, свищи, которые образованы процессе искрения и полостей в сварочной ванне;

- твердотельные включения – электродная окалина, спазмы металла;

- не проваренные участки, отсутствие металлической связи;

- форма шва, которая не отвечает технологии сварки.

Эти дефекты выделяются в качестве основных.

Сварочные швы – неразъемные соединения металлов, поэтому к производству швов сваркой предъявляются повышенные требования.

Соблюдение всех норм и технологии позволит прокладывать высококачественные и надежные швы любых категорий.

ГОСТ 16037-80 на сварные соединения ручной дуговой сваркой

Ручная дуговая сварка труб остается одним из самых распространенных способов монтажа трубопроводных систем, являющихся как самостоятельными транспортно-распределительными сетями, так и компонентами технологического оборудования. Высокое качество стыков трубопроводных комплексов — это залог их безопасного функционирования.

Способы сварки, типы стыков, геометрические параметры и типовые размеры, а также способы разделки кромок — все это регламентировано в ГОСТ 16037-80 ручная дуговая сварка соединения сварные. Строгое соблюдение требований стандарта при проектировании, формировании технологического процесса и выполнении сварки стальных трубопроводов обеспечивает должный уровень качества.

Сварочное оборудование PLASMA-TIG

2.1. ОПИСАНИЕ ОСНОВНОГО ОБОРУДОВАНИЯ ДЛЯ СВАРКИ PLASMA-TIG

Предлагаемое оборудование обеспечивает высочайшее качество сварки ПЛАЗМОЙ всех толщин в диапазоне от 2.5 до 8мм без разделки кромок, а ниже 2,5мм – методом TIG DC.

Многопроцессная сварочная установка для следующих видов сварки:

- Сварка ТИГ с ровным или импульсным постоянным током.

- Плазменная сварка с ровным или импульсным постоянным током.

- Сварка ТИГ с переменным током изменяемой полярности

Основные компоненты системы:

- Панель управления сваркой

- Сварочный источник NERTAMATIC 450

- Блок ВЧ и интерфейс подключения горелки

- Управляющие кабели длиной 10,17,22 либо 25 м

Установка управляет параметрами силы тока и напряжения, подачей проволоки и газа, контролирует напряжение дуги, управляет перемещением сварки, осцилляцией и магнитным отклонением сварочной дуги.

2.2 ПАНЕЛЬ УПРАВЛЕНИЯ СВАРКОЙ NERTAMATIC PLUS или HPM

Стандартное управление — NERTAMATIC PLUS

Панель управления сварочным процессом обеспечивает полный контроль сварочного цикла в режиме плазменной сварки или сварки методом ТИГ. С помощью LCD монитора, клавиш и системы ввода данных осуществляется программирование сварочного цикла, изменение его параметров во время сварки и отображение сварочных параметров.

Для сварочного процесса осуществляется начало и окончание цикла, аварийная остановка цикла, продувка газа, регулировка подачи проволоки и напряжения дуги.

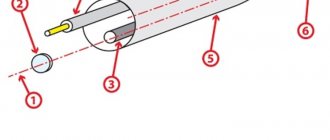

Данный модуль подключен к центральному блоку источника питания NERTAMATIC 450 с помощью оптоволоконного кабеля и может находиться на расстоянии до 25 м от него. Обычно он устанавливается рядом со сварочной головкой.

Управление HPW

Устройство контроля для полного управления пускомаппаратом только от одной панели управления,позволяющее:

- Цифровое управление процессом сварки, связанных с ней перемещениями и приводами.

- Прослеживаемость, программа включает все параметры, позволяющие обеспечить воспроизводимость сварки.

- Система контроля качества по опции, запись и сохранение важнейших параметров сварки (ток, напряжение, подача проволоки, перемещение).

- Удобный для пользователя интуитивный интерфейс, позволяющий осуществлять программирование, контроль и слежение.

- Интуитивное составление цикла благодаря графическому программированию.

- Сенсорный экран

, облегчающий пользование HPW. - Независимое программирование на РС, обмен данными через USB.

- Оптимизация компоновки аппарата.

- Управление с помощью промышленного ПК.

Для сварки толщин свыше 2,5мм методом PLASMA используется технология Key-Hole (т.н. «замочная скважина»). При внезапном обрыве сварочной дуги на изделии обычно остается отверстие. Для нейтрализации данного недостатка при сварке кольцевых швов и для устранения отверстия необходимо перед выключением дуги постепенно уменьшать подачу газа к сварочной головке одновременно с силой тока дуги.

Такое управление газами реализуется системой NERTAMATIC PLUS и газовыми редукторами, управляемыми в замкнутом цикле

, с измерением веса поступающего по системе газа и сравнением полученной величины с заданной и последующей регулировкой редуктора с учетом запрограммированной величины.

Регулируемые параметры: поток газа пилотной дуги, подача газа перед сваркой, время задержки подачи газа, газ сварки, время на затухание, подача газа по окончании сварки.

Управление перемещениями в процессе сварки осуществляется аналоговой системой +/- 10В либо по принципу вкл./выкл. по команде от концевиков. Регулируемые параметры: диаметр свариваемой детали, скорость перемещения, время сварки, время на замыкающий шов.

2.3. СВАРОЧНЫЙ ИСТОЧНИК NERTAMATIC 450

Источник питания NERTAMATIC 450 оснащен:

- Центральным модулем

- Интерфейсом для: Облегчения его интеграции в окружение машины посредством внешнего PLC (режим открытого PLC)

- Обеспечения (посредством ПО, установленного на ПК) доступа к программным файлам, возможности редактирования программ, экспорта программ в файл Excel для печати и хранения.

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ

Источник питания использует транзисторную технологию с прерывателем, специально предназначен для сварки ТИГ или плазменной сварки, на параметры не влияют колебания питающей сети + 10 %.

- Сварочный ток:

3 — 450 A - ПВ:

100% при 450A и 40°C - Частота импульса:

1 – 1000 Гц. - Напряжение без нагрузки:

110 В - Ток вспомогательной дуги:

7 — 25 A / 100 % - Напряжение питающей сети:

230 / 400 / 415 / 440 В — 3 ф., 50-60 Гц

Вспомогательные источники питания:

- 230В ф. (6A) для водяного охлаждения сварочной горелки

- 42В 30A внутреннее для регуляторов мощности

С установкой поставляются сварочные кабели длиной 10,17,22 либо 25м.

2.4. СОЕДИНЕНИЕ ВЧ и ГОРЕЛКИ

Это элемент взаимодействия между шланг-пакетом, подсоединенным к источнику питания, и сварочной горелкой. Оно включает ВЧ соединение для поджига пилотной дуги в режиме плазменной сварки и сварочной дуги в режиме сварки ТИГ.

Разъемы для подключения горелки — быстросъемные, что обеспечивает быструю смену горелок для перевода оборудования от сварки методом Plasma к TIG и наоборот.

2.5. ГОРЕЛКА SP7 ДЛЯ ПЛАЗМЕННОЙ СВАРКИ

Сочетает производительность и надежность с простотой конструкции.

Сварочная горелка для автоматической плазменной сварки, стандартная или с двумя газопотоками для сварки ТИГ.

Горелка SP7 способна выдерживать наиболее жесткие условия работы дуги. Основные преимущества данной горелки, обеспечивающей ПВ 100% при 450А: Простота плазменной сварки:

- самоцентрирование электрода в сопле,

- держатель электрода независимый от шланг-пакета горелки, обеспечивает простое регулирование положения вольфрамового электрода,

- перемещение наконечника для быстрой сборки без разборки сопла (оптимальное положение бокового канала).

Надежная работа:

- длительный срок службы сопла благодаря оптимизации системы охлаждения и монолитной конструкции,

- отличная защита и охлаждение электрода,

- сварка углеродистой стали, нержавеющей стали, легированной стали и благородных металлов, таких как титан, цирконий.

2.6. БЛОК УПРАВЛЕНИЯ ВСПОМОГАТЕЛЬНЫМИ ГАЗАМИ

Данный газовый модуль может управлять 2мя контурами газа на сварочной установке, например, защитными газами горелки и трейлера для защиты остывающего шва или обратным поддувом

В стандартном исполнении обеспечивает подачу в пределах 10-38 л/мин, оснащен электромагнитым клапаном и системой контроля давления газа.

2.7. СИСТЕМА КОНТРОЛЯ НАПРЯЖЕНИЯ ДУГИ (AVC) Средняя длина дуги при плазменной сварке, или, более точно, расстояние между горелкой и деталью составляет 7 мм + 2 мм в зависимости от толщины свариваемого листа. На качество шва не влияет изменение расстояния менее 1 мм. При сварке ТИГ дуга короче, от 1.5 до 3 мм, поэтому допуск еще меньше. Данное устройство обеспечивает автоматическое регулирование положения горелки в пределах допустимых отклонений. ПРИНЦИП ДЕЙСТВИЯ

При автоматической сварке ТИГ или плазменной сварке напряжение дуги напрямую зависит от расстояния между электродом и свариваемой деталью, все остальные параметры являются постоянными (ток, тип и скорость подачи газа). Поддержание расстояния между электродом и свариваемой деталью эквивалентно поддержанию постоянного значения напряжения дуги. Эта функция выполняется путем управления приводной направляющей, на которой установлена сварочная горелка.

Более того, эта функция обеспечивает:

- автоматическую последовательность поджигания дуги путем управления опусканием и подъемом горелки в конце сварочного цикла.

Оборудование под управлением NERTAMATIC 450 включает:

- 1 контроллер скорости в источнике NERTAMATIC

- 1 пакет кабелей длиной 10,17, 22 либо 25 м

- 1 механическую структуру, включая: 1 вертикальный слайдер с приводом, ход 200 мм

- 1 цилиндр.суппорт для вращения вокруг вертикальной оси с быстрым фиксатором горелки

- 1 ручной слайдер с ходом 50мм в нижней части цилиндр.суппорта.

- 1 суппорт горелки.

2.8. МЕХАНИЗМ ПОДАЧИ ПРОВОЛОКИ

В устройстве используется принцип «проталкивания» проволоки по гибкому шлангу к месту ввода проволоки в сварочную дугу. Скорость подачи проволоки регулируется с погрешностью + 1 % и может быть запрограммирована в пределах от 0,15 до 6м в минуту в сварочном режиме. В ручном режиме подача проволоки может осуществляться либо на низкой, либо на высокой скорости.

Обеспечивается подача стальной проволоки Ø 1,0 и 1,2 в стандартном варианте и 0,8 в качестве опции. Также в качестве опции возможно использование алюминиевой или титановой проволоки Ø 1,2 и 1,6.

Установка состоит из следующих элементов:

- 1 контроллер скорости в источнике NERTAMATIC

- 1 пакет кабелей длиной 10,17, 22 либо 25 м

- 1 механическую структуру, включая:

- 1 ось-суппорт с защитным коробом для кассет проволоки Æ 300мм, 15 кг.

- Канал для подачи проволоки

- 1 мотор-редуктор.

- 1 набор аксессуаров для подачи стальной проволоки Ø 1,0 и1,2мм

- 1 механическое устройство для подачи и регулировки точки падения проволоки в сварочную ванну с помощью 2 ручных направляющих с ходом ± 7мм

2.9. СИСТЕМА ОХЛАЖДЕНИЯ FRIOJET 300

FRIOJET 300 – это комплектный блок жидкостного охлаждения замкнутым контуром для охлаждения горелок PLASMA и TIG.

Преимущества

Циркуляция жидкости в замкнутом контуре позволяет:

- предотвращать отложение окалины в трубопроводах и в охлаждаемой горелке

- сократить расход охлаждающей жидкости

- иметь постоянную скорость подачи жидкости.

Эффективное охлаждение сварочной горелки обеспечивает постоянное качество сварочных работ и существенно увеличивает срок службы горелки и запасных частей (благодаря поддержанию постоянной температуры).

Данная система охлаждения является автономной, компактной и легко монтируемой.

- Отдельный бак из полиамида емкостью 18 литров.

- Герметичный компрессор (не требует обслуживания) с встроенной тепловой защитой

- Роторный насос

- Электронный термостат для регулировки температуры охлаждающей жидкости

- Индикация и управление подачи жидкости

Основные характеристики:

| Источник питания | 230В / 1 ф / 50 Гц |

| Энергопотребление | 11,6 Ампер |

| Номинальная скорость подачи | 6 л/мин |

| Номинальное давление жидкости | 9 бар |

| Мощность | 2 кВт |

| Температура на выходе / окруж.среды: | 18°C / 40°C |

| Уровень шума | 70 dBA |