Введение

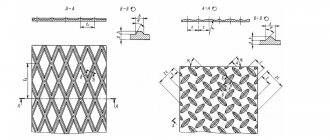

1. Форма и основные размеры рифлений должны соответствовать указанным на чертеже.

3. Шаги рифлений , мм, следует выбирать из рядов:

прямых – 0,5; 0,6; 0,8; 1,0; 1,2; 1,6;

сетчатых – 0,5; 0,6; 0,8; 1,0; 1,2; 1,6; 2,0.

Пример условного обозначения прямого рифления с шагом =1,0 мм.

Рифление прямое 1,0 ГОСТ 21474-75

Рифление сетчатое 1,0 ГОСТ 21474-75

4. Высота , угол и зависимость шага рифлений от диаметра и ширины накатываемой поверхности приведены в рекомендуемом приложении.

Инструменты и монтаж на станках

Стружка при этом процессе не образуется, т. к. канавка продавливается специальным инструментом. Для токарной накатки применяются следующие приспособления:

- разнообразные ролики;

- зубчатые накатники;

- универсальные накатники;

- стандартные шарики

- накатывание резьбы и другие инструменты;

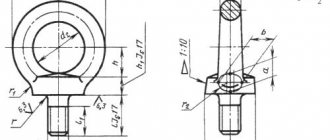

Составляющими первого приспособления являются накатной ролик и державка. С помощью такого средства выполняют разные по узору формы рифлений на деталях. Державка со вставленным в нее роликом, так выглядит это приспособление. Эта снасть бывает двусторонней и односторонней, все зависит от выполняемых рифлений. Прямой узор делают однороликовым приспособлением.

А вот сетчатую форму можно получить, используя двусторонний аппарат. Накатные токарные ролики делают из инструментальных марок стали, имеющих соответствующий гост. Рисунок рифлений на них выполняется на фрезерном станке. Зубчатые накатники токарные один из самых распространенных вариантов нарезки цилиндрической шестерни, можно сделать своими руками. Используя такие приспособления за один проход можно получить нужное изделие.

Универсальная накатка для токарного станка – этой снастью можно выполнять нарезку резьбы, насечки, риски и другие операции на заготовках цилиндрической и конической формы. Своими руками ее также можно сделать из стали или латуни. Самодельная державка делается из шестигранника. Резьбы по способу накатывания получают холодным деформированием верхнего слоя заготовки с помощью плоских плашек, резьбовых сегментов и других средств.

Применяя метод холодной токарной накатки, получают резьбы на поделке из мягкого сплава, канавки и малые зубья. Обработка большого числа деталей для нарезания резьбы, при котором используется резец, не дает преимуществ. Это объясняется тем, сменные пластины изготовлены с ограниченной глубиной. Для получения нужного результата резец должен выполнить несколько проходов, как этого требует ГОСТ.

Перед началом работы поделку очищают металлической щеткой, а в ходе обработки систематически смазывают машинным маслом. Самодельная и заводская державка устанавливается в том месте, где крепится резец, вылет при этом должен быть минимальным. Порядок работы заключается в том, что накатник подводится вплотную к заготовке ручной или автоматической подачей роликами вдавливается в обрабатываемую плоскость на определенную глубину.

Державки и ролики для накатки рифлений 21474-75

Поставка и произовдство роликов и державок для накатывания прямых и сетчатых рифлений

Державки и ролики предназначены для накатки прямых и сетчатых рифлений в составе с державкой суппортной однороликовой или двухроликовой для накатки, ГОСТ 13062-67. Размеры роликов: диаметр х ширина х посадочное отверстие – 20х9х8. Шаг рифления от 0,5 до 1,6 мм. Угол захода зуба от 60° до 90°. Специальная сталь для роликов марок: X12M, 9XC, XBГ По заказу изготавливаем державки и ролики нестандартных размеров и углов захода.

ГОСТ 21474-75 Рифления прямые и сетчатые

ГОСТ 13062-67 Державки суппортные однороликовые для накатки сетчатых рефлений.

6640-0001 25х16х140 6640-0002 25х16х140 6640-0003 25х20х150 6640-0004 32х20х150 6640-0005 32х25х150 6640-0006 40х32х200 6640-0007 40х32х200

ГОСТ 13063-67 Державки суппортные двухроликовые для накатки сетчатых рефлений.

6640-0031 25х20х150 6640-0032 32х25х180 6640-0033 40х32х200

ГОСТ 51760 Ролики для накатки с косым рифлением

Державка суппортная однороликовая для прямой накатки 16х16х120 Державка суппортная двухроликовая для сетчатой накатки 16х16х150 Державка суппортная однороликовая для прямой накатки 25х16х140 Державка суппортная однороликовая для прямой накатки 6640-0003 25х16х150 Державка суппортная двухроликовая для сетчатой накатки 6640-0031 25х20х150 Державка суппортная однороликовая для накатки 6640-0003 25х20х150 Державка суппортная двухроликовая для сетчатой накатки 40х32х220

Ролик для накатки прямого рифления 20х6х2,5 Ролик для накатки прямого рифления 20х6х3 Ролик для накатки прямого рифления 20х6х6 Ролик для накатки прямого рифления 20х8х6 Ролик для накатки прямого рифления 20х8х9 Ролик для накатки прямого рифления 30х10х10 Ролик для накатки прямого рифления 30х8х10 Ролик для накатки прямого рифления 30х12х12 Ролик для накатки прямого рифления 66х40х13

Ролик для накатки сетчатого рифления 20х6х2,5 Ролик для накатки сетчатого рифления 20х6х3 Ролик для накатки сетчатого рифления 20х6х6 Ролик для накатки сетчатого рифления 20х8х6 Ролик для накатки сетчатого рифления 20х8х9 Ролик для накатки сетчатого рифления 30х10х10 Ролик для накатки сетчатого рифления 30х8х10 Ролик для накатки сетчатого рифления 30х12х12 Ролик для накатки сетчатого рифления 66х40х13

Читать также: Инструкция по эксплуатации агрегатного станка к2м

Ролик для накатки прямого рифления 20х9х8 шаг t 0,5 мм х 60° Ролик для накатки прямого рифления 20х9х8 шаг t 0,5 мм х 70° Ролик для накатки прямого рифления 20х9х8 шаг t 0,5 мм х 90° Ролик для накатки прямого рифления 20х9х8 шаг t 0,6 мм х 60° Ролик для накатки прямого рифления 20х9х8 шаг t 0,6 мм х 70° Ролик для накатки прямого рифления 20х9х8 шаг t 0,6 мм х 90° Ролик для накатки прямого рифления 20х9х8 шаг t 0,8 мм х 60° Ролик для накатки прямого рифления 20х9х8 шаг t 0,8 мм х 70° Ролик для накатки прямого рифления 20х9х8 шаг t 0,8 мм х 90° Ролик для накатки прямого рифления 20х9х8 шаг t 1,0 мм х 60° Ролик для накатки прямого рифления 20х9х8 шаг t 1,0 мм х 70° Ролик для накатки прямого рифления 20х9х8 шаг t 1,0 мм х 90° Ролик для накатки прямого рифления 20х9х8 шаг t 1,2 мм х 60° Ролик для накатки прямого рифления 20х9х8 шаг t 1,2 мм х 70° Ролик для накатки прямого рифления 20х9х8 шаг t 1,2 мм х 90° Ролик для накатки прямого рифления 20х9х8 шаг t 1,6 мм х 60° Ролик для накатки прямого рифления 20х9х8 шаг t 1,6 мм х 70° Ролик для накатки прямого рифления 20х9х8 шаг t 1,6 мм х 90° Ролик для накатки сетчатого рифления 20х9х8 шаг t 0,5 мм х 60° правый Ролик для накатки сетчатого рифления 20х9х8 шаг t 0,5 мм х 60° левый Ролик для накатки сетчатого рифления 20х9х8 шаг t 0,5 мм х 70° левый Ролик для накатки сетчатого рифления 20х9х8 шаг t 0,5 мм х 70°, правый Ролик для накатки сетчатого рифления 20х9х8 шаг t 0,5 мм х 90° левый Ролик для накатки сетчатого рифления 20х9х8 шаг t 0,5 мм х 90° правый Ролик для накатки сетчатого рифления 20х9х8 шаг t 0,6 мм х 60° левый Ролик для накатки сетчатого рифления 20х9х8 шаг t 0,6 мм х 60° правый Ролик для накатки сетчатого рифления 20х9х8 шаг t 0,6 мм х 70° левый Ролик для накатки сетчатого рифления 20х9х8 шаг t 0,6 мм х 70° правый Ролик для накатки сетчатого рифления 20х9х8 шаг t 0,6 мм х 90° левый Ролик для накатки сетчатого рифления 20х9х8 шаг t 0,6 мм х 90° правый Ролик для накатки сетчатого рифления 20х9х8 шаг t 0,8 мм х 60° левый Ролик для накатки сетчатого рифления 20х9х8 шаг t 0,8 мм х 60° правый Ролик для накатки сетчатого рифления 20х9х8 шаг t 0,8 мм х 70° левый Ролик для накатки сетчатого рифления 20х9х8 шаг t 0,8 мм х 70° правый Ролик для накатки сетчатого рифления 20х9х8 шаг t 0,8 мм х 90° левый Ролик для накатки сетчатого рифления 20х9х8 шаг t 0,8 мм х 90° правый Ролик для накатки сетчатого рифления 20х9х8 шаг t 1,0 мм х 60° левый Ролик для накатки сетчатого рифления 20х9х8 шаг t 1,0 мм х 60° правый Ролик для накатки сетчатого рифления 20х9х8 шаг t 1,0 мм х 70° левый Ролик для накатки сетчатого рифления 20х9х8 шаг t 1,0 мм х 70° правый Ролик для накатки сетчатого рифления 20х9х8 шаг t 1,0 мм х 90° левый Ролик для накатки сетчатого рифления 20х9х8 шаг t 1,0 мм х 90° правый Ролик для накатки сетчатого рифления 20х9х8 шаг t 1,2 мм х 60° левый Ролик для накатки сетчатого рифления 20х9х8 шаг t 1,2 мм х 60° правый Ролик для накатки сетчатого рифления 20х9х8 шаг t 1,2 мм х 70° левый Ролик для накатки сетчатого рифления 20х9х8 шаг t 1,2 мм х 70° правый Ролик для накатки сетчатого рифления 20х9х8 шаг t 1,2 мм х 90° левый Ролик для накатки сетчатого рифления 20х9х8 шаг t 1,2 мм х 90° правый Ролик для накатки сетчатого рифления 20х9х8 шаг t 1,6 мм х 60° левый Ролик для накатки сетчатого рифления 20х9х8 шаг t 1,6 мм х 60° правый Ролик для накатки сетчатого рифления 20х9х8 шаг t 1,6 мм х 70° левый Ролик для накатки сетчатого рифления 20х9х8 шаг t 1,6 мм х 70° правый Ролик для накатки сетчатого рифления 20х9х8 шаг t 1,6 мм х 90° левый Ролик для накатки сетчатого рифления 20х9х8 шаг t 1,6 мм х 90° правый

Читать также: Подключение электроустановок к электрическим сетям

В промышленном производстве получил распространение процесс обработки поверхностной деформации. Метод токарной накатки основан на пластических качествах металла. Это позволяет получать остаточную деформацию, не нарушая целостность материала. Этот способ дает возможность упростить обработку, снизить число отходов выдержать ГОСТ.

Процесс накатывания, виды и назначение Формообразование при процедуре накатывания выполняют без получения стружки. Оно состоит в том, что инструмент (ролик, резец и т. д.) вдавливается в тело материала и за счет поверхностной деформации получают соответствующий профиль. Как видим накатка – это холодный способ обработки поверхностного слоя детали в процессе, которого формируется сетка, резьба, риски, насечек и другие шероховатости, не нарушая ГОСТ.

Это разрешает на поверхности ряда деталей (ручках, рукоятках, головках винтов) машин и аппаратов для удобства в эксплуатации иметь шероховатость в виде определенного рифленого узора. На данный момент практикуется два основных вида накатки токарной: • формообразующая; • упрочняющая; Первый вариант применяют в формообразовании зубьев на колесах и валах, резьбы на изделиях, нанесении шкалы на приборах. Упрочняющее накатывание поверхности материала используют для увеличения прочности и износостойкости. В ходе накатки токарной на поверхности поделки образуется наклеп, способствующий повышению эксплуатационных свойств материала, и выдерживается гост. Таким способом выполняют пластическую деформацию валов, втулок, осей и других изделий. Процедура токарной накатки выполняется быстро, а с учетом полученных дополнительных свойств изготовление таких деталей при серийном производстве становится экономически выгодным. Способ токарной накатки применяют для поделок в связи с повышением требований к рабочим характеристикам техники: прочности, высокой производительности, быстроходности, точности и прочих качеств. Данный метод применяют только на поделках с заранее подготовленной поверхностью.

Виды накатных роликов для рифления Упрочнение поверхностного слоя требуется для повышения эксплуатационных характеристик деталей, как требует гост. После токарной накатки они менее чувствительны к разрушению от усталости, повышается износостойкость и антикоррозийные способности, удаляются микротрещины и риски. Заготовка приобретает нужные размеры и формы. Для выполнения такой работы применяют чаще всего токарные станки. Инструменты и монтаж на станках Стружка при этом процессе не образуется, т. к. канавка продавливается специальным инструментом. Для токарной накатки применяются следующие приспособления: • разнообразные ролики; • зубчатые накатники; • универсальные накатники; • стандартные шарики • накатывание резьбы и другие инструменты; Составляющими первого приспособления являются накатной ролик и державка. С помощью такого средства выполняют разные по узору формы рифлений на деталях. Державка со вставленным в нее роликом, так выглядит это приспособление. Эта снасть бывает двусторонней и односторонней, все зависит от выполняемых рифлений. Прямой узор делают однороликовым приспособлением.

А вот сетчатую форму можно получить, используя двусторонний аппарат. Накатные токарные ролики делают из инструментальных марок стали, имеющих соответствующий гост. Рисунок рифлений на них выполняется на фрезерном станке. Зубчатые накатники токарные один из самых распространенных вариантов нарезки цилиндрической шестерни, можно сделать своими руками. Используя такие приспособления за один проход можно получить нужное изделие. Универсальная накатка для токарного станка – этой снастью можно выполнять нарезку резьбы, насечки, риски и другие операции на заготовках цилиндрической и конической формы. Своими руками ее также можно сделать из стали или латуни. Самодельная державка делается из шестигранника. Резьбы по способу накатывания получают холодным деформированием верхнего слоя заготовки с помощью плоских плашек, резьбовых сегментов и других средств. Применяя метод холодной токарной накатки, получают резьбы на поделке из мягкого сплава, канавки и малые зубья. Обработка большого числа деталей для нарезания резьбы, при котором используется резец, не дает преимуществ. Это объясняется тем, сменные пластины изготовлены с ограниченной глубиной. Для получения нужного результата резец должен выполнить несколько проходов, как этого требует ГОСТ.

Читать также: Al1814cv схема зарядки шуруповерта

Перед началом работы поделку очищают металлической щеткой, а в ходе обработки систематически смазывают машинным маслом. Самодельная и заводская державка устанавливается в том месте, где крепится резец, вылет при этом должен быть минимальным. Порядок работы заключается в том, что накатник подводится вплотную к заготовке ручной или автоматической подачей роликами вдавливается в обрабатываемую плоскость на определенную глубину. Скорость обработки зависит от того какой используется резец и материал заготовки.

ГОСТ 51760 Ролики для накатки прямых рифлений

ГОСТ 51760 Ролики для накатки сетчатых рифлений

Процесс накатывания, виды и назначение

Формообразование при процедуре накатывания выполняют без получения стружки. Оно состоит в том, что инструмент (ролик, резец и т. д.) вдавливается в тело материала и за счет поверхностной деформации получают соответствующий профиль. Как видим накатка – это холодный способ обработки поверхностного слоя детали в процессе, которого формируется сетка, резьба, риски, насечек и другие шероховатости, не нарушая ГОСТ.

Это разрешает на поверхности ряда деталей (ручках, рукоятках, головках винтов) машин и аппаратов для удобства в эксплуатации иметь шероховатость в виде определенного рифленого узора. На данный момент практикуется два основных вида накатки токарной:

- формообразующая;

- упрочняющая;

Первый вариант применяют в формообразовании зубьев на колесах и валах, резьбы на изделиях, нанесении шкалы на приборах. Упрочняющее накатывание поверхности материала используют для увеличения прочности и износостойкости. В ходе накатки токарной на поверхности поделки образуется наклеп, способствующий повышению эксплуатационных свойств материала, и выдерживается гост. Таким способом выполняют пластическую деформацию валов, втулок, осей и других изделий.

Процедура токарной накатки выполняется быстро, а с учетом полученных дополнительных свойств изготовление таких деталей при серийном производстве становится экономически выгодным. Способ токарной накатки применяют для поделок в связи с повышением требований к рабочим характеристикам техники: прочности, высокой производительности, быстроходности, точности и прочих качеств. Данный метод применяют только на поделках с заранее подготовленной поверхностью.

Виды накатных роликов для рифления

Упрочнение поверхностного слоя требуется для повышения эксплуатационных характеристик деталей, как требует гост. После токарной накатки они менее чувствительны к разрушению от усталости, повышается износостойкость и антикоррозийные способности, удаляются микротрещины и риски. Заготовка приобретает нужные размеры и формы. Для выполнения такой работы применяют чаще всего токарные станки.

ГОСТ 21474-75

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СТАНДАРТОВ СОВЕТА МИНИСТРОВ СССР Москва

РАЗРАБОТАН, ВНЕСЕН И ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Всесоюзным научно-исследовательским институтом по нормализации в машиностроении (ВНИИНМАШ)

И. о. директора Герасимов Н. Н.

Руководитель темы и исполнитель Пивень В. П.

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 24 ноября 1975 г. № 3571

УДК 621 At—408.8(083.74] Группа ПО

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

РИФЛЕНИЯ ПРЯМЫЕ И СЕТЧАТЫЕ Форма и основные размеры

Straight and diamond knurl. Form and basic dimensions

ОСТ 26B16 н ОСТ 26017

Постановлением Государственного комитета стандартов Совета Министров СССР от 24 ноября 1975 г. № 3571 срок действия установлен

с 01.01. 77 до 01.01. 87

Несоблюдение стандарта преследуется по закону

1. Форма и основные размеры рифлений должны соответство вать указанным на чертеже.

Профиль рифления в направлении А

2. Фаска — по ГОСТ 10948—64.

3. Шага рифлений Р, мм, следует выбирать из рядов: прямых—0,5; 0,6; 0,8; 1,0; 1,2; 1,6;

сетчатых— 0,5; 0,6; 0,8; 1,0; 1,2; 1,6; 2,0.

Пример условного обозначения прямого рифления с шагом Р= 1,0 мм.

Рифление прямое 1,0 ГОСТ 21474—75

Перепечатка воспрещена © Издательство стандартов, 1976

То же, для сетчатого рифления с шагом Р= 1,0 мм:

Рифление сетчатое 1,0 ГОСТ 21474—75

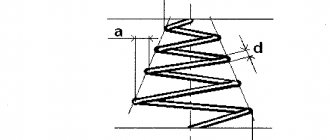

4. Высота Л, угол а и зависимость шага рифлений от диаметра D и ширины В накатываемой поверхности приведены в рекомендуемом приложении.

ПРИЛОЖЕНИЕ Рекоменд уемое

ВЫСОТА hf УГОЛ а И ЗАВИСИМОСТЬ ШАГА РИФЛЕНИЙ Р ОТ ДИАМЕТРА D И ШИРИНЫ В НАКАТЫВАЕМОЙ ПОВЕРХНОСТИ

1. Высота рифления h: для стали 0,25—0,7 Р;

для цветных металлов и сплавов 0,25-г 0,5 Р.

2. а =»70° для рифлений по стали, я =90° для цветных металлов и сплавов.

3. Зависимость шага Р от диаметра и ширины накатываемой жоверхностм указана в табл. 1 и 2.

Цели и назначение

Накатывание — холодный способ обработки изделий. Под воздействием инструмента на поверхности получается различный узор — сеточка, рифление, риски, насечки. Особых требований к подготовке поверхности нет. Деталь обтачивают до нужного диаметра, после накатывают рифление.

- Повышение эксплуатационных свойств.

- Удаление трещин и других дефектов.

- Повышение устойчивости к коррозии.

- Усовершенствование рабочих характеристик изделий.

Для некоторых деталей накатка необходима из-за их эксплуатационных особенностей. Рифление делают на головках винтов, рукоятках. Для удобства пользования накатывание делают ручке на станках и других механизмах.

Технология процесса накатки

Накатка резьбы роликами накатными выполняется на полуавтоматах и автоматах двух- или трехроликовых, которые предназначены для накатывания холодным способом разных типов резьбы. Скорость, с которой происходит накатка, зависит от прочности материала заготовки, вида резьбы и лежит в пределах 15÷90 м/мин. Чем выше предел прочности у материала, тем ниже скорость, с которой выполняют накатывание. При этом радиальная подача может изменяться от 0,03 до 0,3 мм. Сила накатывания тоже зависит от материала заготовки и обычно подбирается экспериментальным путем или по специальным номограммам.

В составе резьбонакатного станка имеется привод, формирующий необходимое усилие для деформирования заготовки, и устройство вращения.

Накатка резьбовых насечек на заготовке происходит за счет принудительного вращения накатных роликов. Оборудование в процессе выполнения операции выполняет радиальное перемещение с помощью усилия от привода гидравлического типа. Заготовка может находиться между роликами накатного типа или в патроне захватывающего устройства. Вращение происходит под влиянием силы трения. Многие модели станков оснащаются дополнительными приспособлениями, что значительно расширяет их возможности и повышает производительность труда. Наличие механизма поворотного типа шпиндельного узла позволяет выполнять накатку не только с радиальной подачей, но и с осевой. Многие модели встраиваются в автоматические линии, для этого их оснащают устройствами автоматический загрузки и выгрузки заготовок.

Станки накатные выпускают российские и зарубежные производители, включая оборудование с программным управлением. Самыми популярными моделями являются:

- A9527, A9524, AA9521.02 (03) Азовского комбината кузнечно-прессового оборудования;

- В28, В28-80, В28-630 белорусского производителя;

- PEE-WEE, PROFIROLL производителей из Германии.

На видео показан процесс накатки резьбы М10 роликами накатными.

Просим тех, кто имел дело с накаткой резьбы разной сложности и вида, поделиться опытом выполнения операции и рассказать о нюансах процесса нарезания в комментариях к тексту.