Полезным вспомогательным оборудованием является сварочный вращатель. На него устанавливаются круглые заготовки, плотно фиксируются. Варить фитинги, фланцы можно непрерывно, достаточно отрегулировать скорость поворачивания механизма вокруг своей оси под режим сварки. Она у каждого сварщика своя, зависит от опыта.

Поворотное оборудование облегчает труд сварщика, избавляет от излишних манипуляций. Цилиндрические заготовки не нужно постоянно переставлять, сделать это одной рукой бывает непросто.

Устройства постоянно совершенствуют:

- автоматизируют;

- оснащаются блоками управления.

Вращательное приспособление – это не просто поворачивающиеся подставки, а удобные манипуляторы, используемые на больших промышленных предприятиях и в маленьких мастерских. Наплавочные круговые швы получаются аккуратными, ровными.

Определение и назначение вращателей

Оборудование разрабатывалось для сварки кольцевых швов соосных конструкций, циклонов, газоходов, трубопроводов сложной конфигурации. Сварочный вращатель состоит из трех основных узлов:

- опорная конструкция в виде платформы или опорных стоек;

- узла крепления деталей;

- поворотного механизма, обеспечивающего необходимую скорость поворота сварных заготовок.

Грузоподъемность механизмов достигает нескольких тонн. Скорость вращения зависит от мощности электропривода. Крутящий момент до 200 ньютонов передается на ось.

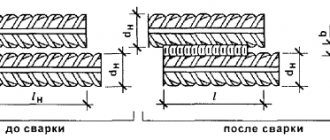

Вспомогательное устройство обеспечивает рациональное расположение свариваемых заготовок. Механизм работает в ручном и автоматическом режиме. Установлен на массивной или жестко закрепленной платформе. Конструкция стабилизирует положение трубных заготовок, при фиксации зазор регулируется. Расстояние между далями зависит от коэффициента линейного расширения сплава.

При выборе устройства важно учитывать пространственное положение заготовок. Вращательные приспособления предназначены для работы в горизонтальном или вертикальном положении. Есть универсальные модели, на которых ось устанавливается под любым нужным углом, они нужны для создания сегментных элементов сложной геометрии.

Общие примерные технические параметры сварочных вращателей

Конкретные значения технических характеристик и механических свойств изделий могут варьироваться в зависимости от конкретной модели. Ниже будут представлены примерные общие параметры:

- среднее значение грузоподъемности составляет примерно десять тонн;

- наружный диаметр роликов равен сорока сантиметрам;

- скорость вращения может принимать значения в диапазоне от 75 до практически 4000 мм за одну минуту;

- мощность каждого равна примерно 1,5 киловатта;

- средний вес устройства равняется примерно одной тысячи килограмм.

При выборе конкретной модели вращателя, а также любого оборудования для сварочных работ, следует внимательно разобраться в его технических характеристиках. Ни в коем случае нельзя приобретать некачественное оборудование. Каждое изделие, которое призвано облегчить процесс сварочных работ посредством автоматизации того или иного действия, требует внимательного аккуратного использования в соответствии со всеми предписаниями техники безопасности.

Классификация сварочных вращателей

Тип и конструкцию вспомогательного механизма выбирают под вид свариваемых элементов. Вращатель для сварки классифицируют:

- по способу вращения и системе опорных частей;

- количеству и числу осей поворота;

- углу наклона;

- системе привода (электрический, ручной или ножной);

- по способу применения (универсальные, специализированные);

- функциональности.

Горизонтальные

Предназначены для формирования кольцевых внутренних и наружных швов. У сварочного вращателя горизонтального есть функция остановки после полного кругового цикла. Допустимая длина заготовки – 2,5м, максимальный вес свариваемых изделий 6,3 тонны. Детали устанавливаются перпендикулярно опорной платформе, вращаются вокруг своей оси, положение сварочного оборудования стационарное.

Вертикальные

Обеспечивают вращение заготовок в вертикальной плоскости. Применяется:

- при аргоновой автоматической и полуавтоматической сварке;

- применении флюса;

- наплавки металла.

Линейная длина обрабатываемых деталей – до 2 м, предельный вес – 2 т.

Роликовые

Особенность сварочных роликовых вращателей – деталь удерживается за счет собственного веса. Она укладывается на несколько пар роликов, которые обеспечивают вращение с необходимой скоростью. Предназначены для сварки мелких и крупногабаритных деталей, допустимая длина – 4 м. Оборудование выдерживает до 20 т. Производители выпускают роликовые вращатели-толкатели в большом ассортименте.

Универсальные

Название оправдано. Вращатели сварочные универсальные способны удерживать свариваемые элементы в любой плоскости. Предназначены для стационарной сварки сложных магистральных участков трубопровода. Допустимая длина свариваемых фрагментов – 1,9 м, общий вес конструкции до 2 т.

Классификация и технические параметры сварочных вращателей

Вращатели для сварочных работ можно разделить на несколько основных типов. Ниже будут рассмотрены четыре вида, которые используются в процессе сварочных работ чаще всего:

- роликового типа;

- горизонтального типа;

- вертикального типа;

- изделия универсального назначения.

Роликовый сварочный вращатель

Основное назначение вращателей этой категории заключается в их использовании в процессе проведения сварочных работ с деталями и заготовками цилиндрической формы. Его можно использовать в процессе сварки в ручном, автоматическом и полуавтоматическом режиме.

Зафиксированная деталь в устройстве вращается благодаря специальным роликам, что позволяет сварщику создавать качественные швы как внутри детали, так на ее внешней поверхности. Настройка скоростного режима устройства должна соответствовать скорости формирования шва на материале, которая может изменяться в зависимости от конкретного вида металла или сплава. Самые лучшие модели вращателей роликового типа способны выдержать нагрузку свыше двадцати тонн. Максимальная длина металлической детали может составлять четыре метра.

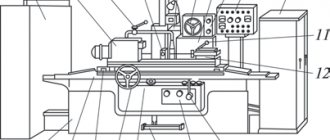

Горизонтальные сварочные вращатели

Как можно понять из названия устройства, его задача заключается в осуществлении вращения детали по горизонтальной оси. Соответственно его используют в процессе работы со швами кольцевого типа. Изделие можно использовать в процессе сварочных работ проводимых в автоматическом или полуавтоматическом режиме.

Практически каждая модель вращателя данного типа оснащена механизмом, который выполняет остановку вращения после полного круга, что позволяет полностью освободить мастера от контроля над работой устройства. Максимальный вес детали, которую способны выдержать лучшие представителей модельной линейки устройств этого типа, равняется примерно шести тоннам. Размер длины детали может достигать двух с половиной метров.

Сварочный вращатель вертикального типа

Наименование группы изделий говорит само за себя. Основное их назначение заключается в обеспечения вращения зафиксированной детали по вертикальной оси. Также как и вышеописанные модели, устройство данного типа позволяет настраивать рабочую скорость вращения детали. Вращатель вертикального типа используется в процессе проведения сварочных работ в среде защитных газов, а также в процессе сварных наплавочных работ.

Максимальная грузоподъемность моделей высокого качества может достигать отметки в две тонны. Длина закрепленного изделия может достигать двух метров.

Универсальный сварочные вращатели

Сварочные вращатели универсального типа делятся на две категории: карусельные и консольные. Чаще всего такое оборудования применяется в процессе проведения сварочных манипуляций с трубами различных диаметров. Однако это не говорит о том, что использовать этой устройство можно только для выполнения похожих задач, его можно применять в процессе работы практически со всеми деталями цилиндрической формы.

Устройства универсального типа могу быть использованы в процессе сварочных манипуляций в ручном режиме, электродугового типа, а также при резке металлических деталей и изделий. Максимально возможная грузоподъемность самых качественных моделей может достигать отметки примерно в две тонны. Максимальная длина зафиксированного изделия может составлять практически два метра. Как и вращатели, относящиеся к вышеописанным категориям, устройства универсального типа оснащены возможность регулировки рабочей скорости вращения.

Что такое сварочные манипуляторы

Устройство сварочных вращателей и манипуляторов идентичное. Отличаются они по функциональности, электронному оснащению. Настройка программы занимает несколько минут, фиксация и разблокировка – автоматические.

Манипуляторы сварочные намного практичнее вращательных аналогов. Достоинства:

- быстрая переналадка, легко меняется траектория движения деталей;

- прочность соединений;

- универсальность, один вид оборудования можно настроить для работы с деталями различных типоразмеров.

Модульная конструкция используется для автоматической и полуавтоматической сварки.

Разновидности и чертежи

На видео можно ознакомиться с разнообразными моделями вращателей, созданных своими руками. Сварка с их помощью выполняется гораздо легче, благодаря повышенной концентрации внимания сварщика на горении дуги и формированию шва, без отвлечений на ручное вращение конструкции.

Свой первый вращатель для сварки можно смастерить несколькими способами. Схема будет зависеть от последующего применения и видов накладываемых швов. Поэтому, перед закупкой деталей и элементов, стоит рассмотреть различные фото подобных приспособлений, чтобы определиться с видом конструкции.

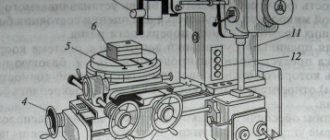

Роликовые версии

Для сварки кольцевых швов на трубах диаметром от 25 до 1000 мм активно используются вращатели сварочные роликовые. На видео понятен их принцип работы. Изделие выставляется на четыре ролика, где один или сразу два являются ведущими (к ним подсоединен привод), а остальные поддерживающими. Ролики крепятся к общему основанию, прорези в котором позволяют изменять расстояние между вращающимися опорами.

Двигатель приводит в движение ведущий ролик. Скорость вращения изменяется редуктором, снижающим обороты на порядок и тиристорным регулятором, замедляющим ход до сварочной скорости. Дополнительно, горелку от полуавтомата можно прикрепить над местом стыковки труб, а кнопку включения сварки вывести отдельно. Тогда весь процесс можно автоматизировать и выполнять стоя в стороне.

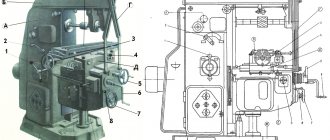

Барабанные модели и с вращающимся основанием

На других видео можно встретить вращатели, где основой служит кулачковый шпиндель (прижимной барабан) от токарного станка. Это приспособление имеет основание, на котором закреплен вал с барабаном на конце. Труба устанавливается в кулачки. К ней прихватывается ответная часть. Вращение происходит как и в предыдущей версии. Недостатком служит ограничение в диаметре используемых труб (это зависит от ширины развода кулачков).

Еще одной моделью сварочного вращателя является конструкция, где крутится не само изделие, а основание под ним. На видео понятно, что этот вариант хорошо подходит для круговых швов под приварку фланцев. Переворачивая изделие можно выполнить сварку как внутри, так и снаружи. Поэтому, определяясь с моделью вращателя, стоит учесть какие виды швов придется выполнять чаще (кольцевые на стыке двух труб или круговые для присоединения фланца), и после этого приступать к созданию.

Разновидности манипуляторов

Модели различают по возможностям перемещения свариваемых заготовок, габаритам готовых узлов, весу. Сварочные манипуляторы бывают нескольких типов:

- консольные;

- карусельные;

- рычажно-секторные;

- одноопорные;

- с двумя опорами (предназначены для удерживания длинных элементов);

- универсальные с частичным или полным уравновешиванием относительно оси наклона;

- манипуляторы-позиционеры, обеспечивающие маршевую скорость в любом положении;

- специализированные, предназначенные для сварки элементов сложной конфигурации.

Оборудование приобретают для:

- мелкосерийного производства;

- единичного выпуска металлоизделий;

- частой смене типа свариваемых деталей.

При поточной работе, большом объеме выпуска сварных изделий покупка дорого оборудования экономически оправдана. Модели оснащают датчиками слежения. Они контролируют величину зазора, качество соединения. Система двойного контроля – залог надежного сварного шва.

Процент брака при применении вспомогательного поворотного оборудования незначительный. Дуга стабильно поддерживается, формируется ровный валик, шов получается без наплывов и прожогов. Автоматизированные вспомогательные устройства нужны для соединений, от прочности и герметичности которых зависит безопасность эксплуатации готовых сварных швов. Когда малейшее отклонение точки сварки негативно влияет на жесткость швов.

Сварочный вращатель из того, что было

2 часа назад, Besprizornik сказал:

Ну так проволока утыкается так как вращение отключается одновременно с апаратом, у подающего механизма и проволоки есть инерция, у трансформатора самоиндукция. Надо задержку сделать хоть на реле задержки, хоть на ПВИ, чтобы сначала отключалась подача и напряжение позже и позже остановки вращения.

У меня, чем я больше усложняю систему, тем сильнее проявляется синдром, как я его называю «синдром швейцарского перочинного ножа» — когда много полезных функций с низкой эффективностью собраны в одном устройстве. Этим грешат почти все конструктора, в попытке скрестить ужа и ежа.

У моего сварочного автомата ведущей функцией является TIG-сварка телом. Логика управления выглядит так: поджиг дуги — начало вращения (ИК-датчик слежения за горением дуги) — отсчет углового перемещения — выключение дуги — заварка кратера — остановка вращения (после погасания дуги и прекращения ИК-излучения от сварочной ванны).

Логика MIG-сварки базируется на функционале логики TIG-сварки: подача проволоки и поджиг дуги — начало вращения (ИК-датчик слежения за горением дуги) — отсчет углового перемещения — выключение дуги и подачи проволоки — остановка вращения (после погасания дуги и прекращения ИК-излучения от сварочной ванны).

Еще, практически готова TIG-сварка + подача холодной проволоки (во всяком случае логика уже реализована): поджиг дуги — начало вращения (ИК-датчик слежения за горением дуги) и подачи проволоки — отсчет углового перемещения — команда на выключение дуги и выключение подачи проволоки — заварка кратера — остановка вращения (после погасания дуги и прекращения ИК-излучения от сварочной ванны).

А в мечтах — TIG-сварка + подача горячей проволоки: поджиг дуги — начало вращения (ИК-датчик слежения за горением дуги), подача напряжения на проволоку и подача проволоки — отсчет углового перемещения — команда на выключение дуги, выключение напряжения на проволоке и подачи проволоки — заварка кратера — остановка вращения (после погасания дуги и прекращения ИК-излучения от сварочной ванны).

И как в том анекдоте: «…А теперь, со всем этим великолепием, мы попытаемся взлететь».

Теперь по отжигу. У меня отжиг проволоки, наверное, в какой-то мере реализован на самоиндукции трансформатора. В принципе, сделать задержку наверное несложно, если разбираться в электронике (я не разбираюсь). Пока я вижу на схеме MIG-аппарата, что управление приводом и трансформатором осуществляет одним силовым реле, а электродвигатель привода подключен к индуктору. Я с этим пока не разобрался.

(схема контролера подачи проволоки показана только со связями доработки)

Изменено 28 декабря, 2021 пользователем hvr63