Сварочные работы при помощи полуавтоматического аппарата выполняются либо в среде защитного газа, либо с использованием специальной флюсосодержащей проволоки. Зачастую сварка полуавтоматом без газа обычной проволокой приводит к формированию несовершенного шва, подверженного быстрой деградации.

Защитная среда, образованная газом или испарениями флюсовой присадочной проволоки, обеспечивает хорошую проварку поверхностей и гарантирует отсутствие существенных дефектов сварного шва.

Что такое полуавтоматическая сварка в среде углекислого газа?

Сварка полуавтоматом без газа и с газом используется в таких промышленных отраслях:

- судостроение и судоремонтные работы;

- кузовные работы;

- строительство трубопроводов;

- монтажные работы;

- производство котлов и габаритной аппаратуры;

- сваривание поверхностей при стальном литье.

Принцип действия полуавтоматической сварки заключается в следующем: в зону сварки из баллона подводится углекислый газ, который распадается на угарный газ и кислород под действием высокой температуры от электрической дуги.

Угарный газ идеально подходит для защиты поверхности от окисления, однако, смесь углекислого газа и кислорода способствуют выгоранию легированных добавок и углерода из соединяемых изделий. Такой процесс приводит к падению качества шва и образованию в нем большого количества пор.

Для нейтрализации недостатков сварки в углекислой среде используют специальный присадочный материал. Проволока, используемая при варке в защитном газе, представляет собой сплав на основе кремния и марганца.

Наиболее популярными марками присадочной проволоки являются: Св-08ГС, Св-08Г2С. Присадки значительно активнее железа и окисляются первыми, тем самым перетягивая на себя кислород и не давая ему разрушить сварной шов при выполнении механизированной сварки.

Технология сварки полуавтоматом без газа

Именно использование флюсовой (порошковой, защитной) проволоки дает возможность получать качественные сварочные швы, не используя газовые баллоны. Она представляет собой полую трубку из стали диаметром 0.8-2 мм, полость которой заполнена специальным флюсом с добавками.

Флюс компонуется из деоксидирующих веществ, препятствующих поглощению кислорода, а также шлакообразующих элементов и различных присадок. Это марганец, железо, кремний, никель и другие легирующие добавки, позволяющие получить при малых токах требуемую температуру плавления.

Состав флюса, сходный с составом на поверхности типовых электродов, зависит от требуемых характеристик свариваемых материалов и шва. При нагревании флюс полностью сгорает, образуя при этом защитное газовое облако вокруг области расплава металла.

Флюсовая проволока изготавливается в различных вариациях:

Флюсовая проволока для полуавтоматической сварки без газа

- трубчатая простая;

- трубчатая двухслойная;

- двуполостная с одним загибом;

- двуполостная с двумя загибами.

Стальные стенки проволоки-электрода тонкие, они не способны выдержать резкие рывки, сжатие или изгибы. Это необходимо учитывать при настройке подающего электрод механизма, а также в процессе сварки, избегая рывков, поворотов и скручиваний шланга сварочного аппарата.

Сварочные полуавтоматы, использующие эту технологию, должны иметь возможность изменения обратной полярности на прямую. Сварка полуавтоматом без газа, в противоположность сварке с применением газобаллонного оборудования, требует прямого подключения – на электрод подается «минус», свариваемая заготовка подключается к «плюсу». Это подключение дает более высокую температуру, необходимую для сгорания флюсового порошка и создания предохранительной среды.

Особенности сварки в углекислом газе

Схема полуавтоматической сварки.

Главным преимуществом работ в углекислотной атмосфере по сравнению со сваркой полуавтоматом без газа является хороший контроль над процессом варки. При использовании защитного газа оператор хорошо видит горение дуги и наблюдает за самим процессом варки.

Если же использовать проволоку с флюсом, то область сварки покрывается густым дымом, ограничивающим обзор и не позволяющим полноценно контролировать сварочный процесс.

Проведение сварочных работ в среде углекислого газа при помощи полуавтоматической аппаратуры обладает следующими преимуществами:

- Полноценное использование энергии электрической дуги, обеспечивающее впечатляющую скорость варки.

- Высокое качество полученных сварных швов.

- Возможность сварки в различных пространственных положениях.

- Низкое потребление сварщиком газа при сварке полуавтоматом.

- Сравнительно невысокая стоимость сжиженного углекислого газа.

- Возможность соединения материалов любой толщины.

- Проведение работ на весу.

- Высокая производительность труда.

- Практически полное отсутствие повреждения детали. При ремонте кузовов автомобилей локальный нагрев, который возникает при полуавтоматической сварке, позволяет аккуратно отремонтировать изделие, без серьезных повреждений лакокрасочного покрытия.

- Отсутствие необходимости в подаче и отводе флюса.

Недостатки сварки в среде углекислого газа также имеют место быть.

К таковым относятся:

- Низкое качество продаваемых углекислотных смесей.

- Более слабое, по сравнению с использованием аргоновых смесей, качество сварных швов.

- Невозможность работы со всеми металлами.

- Сложности в очистке аппаратуры после использования углекислоты.

- Серьезный износ комплектующих в случае выставления неверных параметров сварки.

В целом, полуавтоматическая сварка с углекислым газом – это очень простой процесс, быстро освоить который может даже новичок.

Принцип полуавтоматической сварки проволокой.

Характерной особенностью технологии углекислотной сварки являются:

- Проведение процесса на обратной полярности постоянного тока. Подобный подход позволяет получить стабильную электрическую дугу и избежать различных деформаций. Кроме этого, обратный ток серьезно снижает расход присадочной проволоки, что позволяет использовать сварочный полуавтомат в экономном режиме.

- Возможность использования прямой полярности тока для наплавки металла. При совершении подобных работ коэффициент полезного действия в наплавке материалов выше.

- Возможность проведения работ с проволочным сварочным аппаратом, питаемым от сети переменного тока. Для использования такого функционала необходимо использовать осциллятор.

Режимы полуавтоматической сварки в углеродно-кислородной кислородной атмосфере разделяются на:

- сварку с принудительными короткими замыканиями;

- работу с переносом крупных капель;

- сварку с непрерывным горение электрической дуги.

Нормы расхода углекислого газа при использовании полуавтоматической аппаратуры составляют:

- 8-9 литров в минуту при варке проволокой от 0.8 до 1 миллиметра диаметром.

- 9-12 литров при 1.2 миллиметровой проволокой.

- 12-14 литров при соединении изделий при помощи присадочной проволоки с диаметром 1.4 миллиметра.

- 15-18 литров при качественной проварке деталей проволокой 1.6 миллиметра.

- 18-20 литров при сварке толстой двухмиллиметровой проволокой.

При сварке черных металлов углекислота сварочного полуавтоматического аппарата уходит со скоростью примерно 8-9 литров в минуту.

Кроме диаметра проволоки на расход газа влияет: метод варки, сила тока и скорость выполнения работ.

Выбор проволоки для полуавтомата

Перед началом выполнения работ необходимо выбрать проволоку, марка которой зависит от толщины соединяемых листов и типа металла. От корректности подбора зависят прочность шва и скорость выполнения работ. Сварщику требуется знать, можно ли пользоваться для выполнения работ проволокой, рассчитанной на газовую среду. Допускается применение таких материалов, но следует учитывать, что из-за отсутствия защитной атмосферы качество материала в зоне стыка снижается.

Виды присадок

Виды присадочных проволок:

- Стандартная стальная с омедненной поверхностью, предназначенная для соединения или восстановления поверхности деталей из углеродистой либо низколегированной стали. Слой меди наносится электрохимическим методом, что обеспечивает защиту от образования гальванической пары и коррозии материала сердечника. Отличается стабильным химическим составом, из-за простой технологии производства имеет низкую себестоимость. Сварка полуавтоматом без газа обычной проволокой не рекомендуется из-за недостаточного качества шва.

- Для соединения деталей из углеродистых сталей используют проволоку с дополнительными легирующими компонентами (например, хромом, ванадием или вольфрамом). Материал обеспечивает формирование однородных швов с повышенной прочностью, соответствующей характеристикам основного металла.

- При сварке нержавеющих сталей используют проволоку с химическим составом, близким к параметрам основного материала. В зависимости от легирующих присадок сварочные материалы подразделяют на мягкие или твердые, существует категория термостойких материалов. Следует учесть, что отказ от атмосферы защитного газа приводит к появлению пор либо насыщению расплава посторонними примесями. Не рекомендуется сварка нержавеющих сталей стандартной проволокой (как с подачей газа, так и без защиты) из-за низкого качества шва.

- При сварке алюминиевых сплавов используют специальную проволоку с присадками, стабилизирующими материал в зоне стыка. Следует учитывать, что сварочный материал должен храниться в герметичной упаковке. Под воздействием атмосферы на поверхности образуется тугоплавкая оксидная пленка, препятствующая горению дуги. Технологию сварки без газа для алюминиевых сплавов используют редко из-за низкого качества стыка. Для создания неразъемного соединения применяют полуавтомат с подачей химически инертного аргона.

- Специальная порошковая проволока для полуавтомата без газа, содержащая флюс на рутиловой основе. Подходит для сварки в любом положении, при наплавке обеспечивает высокую скорость накопления металла на поверхности заготовок. Допускает заполнение расплавом угловых стыков или узких зазоров, формируемый шов имеет аккуратный облик и не содержит термических трещин.

Рекомендуем к прочтению Принцип ацетиленовой сварки с кислородом

Виды присадочных проволок для полуавтомата без газа.

Плюсы и минусы порошковой проволоки

Преимущества материалов на порошковой основе:

- большой выбор диаметров (от 0,6 до 2,4 мм с шагом 0,1 мм), что позволяет соединять листы разной толщины;

- возможность сварки углеродистых либо легированных сталей, а также оцинкованного металла;

- отсутствие необходимости доставки или подключения баллонов с защитной средой;

- мобильность оборудования;

- повышенная скорость ведения работ.

Сварка порошковой проволокой имеет свои недостатки:

- повышенная себестоимость работ из-за высокой цены сварочных материалов;

- падение качества шва (по сравнению с технологией с использованием атмосферы защитных газов).

Расчет расхода проволоки

Для расчета потребности присадочного материала на 1 погонный метр стыка используют формулу N=G*R, где:

- N – искомый параметр;

- G – масса расплава в формируемом стыке длиной 1 м;

- R – поправочный коэффициент, указывающий на соотношение наплавленного металла к массе израсходованной проволоки.

Для расчета проволоки используют специальную формулу.

Для определения параметра G применяют уравнение вида G=A*B*L, где:

- A – площадь поперечного среза шва в мм²;

- B – плотность (зависит от химического состава);

- L – длина стыка.

Поскольку затраты материала зависят от положения линии соединения в пространстве, то в формулу расчета параметра N вводят коэффициент X, равный:

- 1,0 – для нижних стыков;

- 1,05 – для наклонных поверхностей;

- 1,1 – для вертикальных перегородок;

- 1,2 – для потолочных конструкций.

Приведенный алгоритм расчета разработан для сварки в газовой среде, не учитывает разбрызгивание металла при отказе от защитной атмосферы. Рекомендуется ввести в формулу поправочный коэффициент 1,2…1,4, позволяющий компенсировать выброс части расплава из сварочной ванны.

Следует учесть, что расход зависит от квалификации сварщика, характеристик используемого оборудования и основного материала, а также диаметра присадочной проволоки.

Заправка аппарата

Алгоритм установки в аппарат:

- Аккуратно надеть бобину на направляющий вал аппарата. Необходимо удерживать свободный конец присадочного материала, предотвращая случайное разматывание катушки.

- Вставить наконечник в канавку направляющего ролика.

- Нажать на тумблер включения электрического привода в режиме холостого хода с максимальной скоростью подачи.

- Протянуть проволоку через рукав, а затем наконечник горелки (не допуская застревания).

Удерживайте свободный конец присадочного материала.

Режимы полуавтоматической сварки в среде защитных газов

Углекислотная сварка позволяет соединять множество видов металлов и сплавов.

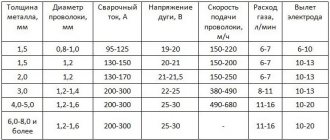

Выбор режима работы аппаратуры зависит от толщины свариваемого металла, например, сварка труб должна производится при таких настройках:

- диаметр проволоки – 1.2 миллиметра;

- сварочный ток – 130-170 ампер;

- напряжение дуги – 21-21.5 вольт;

- скорость подачи присадочного материала – 150-250 метров в час;

- расход газа – 6-7 литров в минуту;

- вылет электрода 10-13 сантиметров.

По данным выше можно сделать вывод, что баллон на 10 литров при испарении, образующий порядка 5 кубических дециметров газа, сможет обеспечить около 6 часов беспрерывной работы сварочного аппарата. Наиболее оптимальные параметры рабочего давления углекислоты следует подбирать в зависимости от свариваемых материалов.

Сварочные работы в труднодоступных местах могут осуществляться при помощи присадочной проволоки с флюсом. Такой подход позволяет обойтись без тяжелого баллона с сжиженной углекислотой.

Чертеж полуавтоматической сварки с защитным газом.

С каждым сварочным аппаратом поставляется документация, в которой четко описаны оптимальные режимы работы техники. Кроме этого, в сопроводительных бумагах обычно имеются данные о настройке устройства в зависимости от толщины свариваемых изделий.

При проведении работ следует помнить следующие правила:

- при увеличении сварочного тока увеличивается глубина сварного шва;

- напряжение дуги напрямую зависит от длины;

- скорость подачи присадочного элемента следует откалибровать так, чтобы обеспечивалось стабильное горение сварочного разряда;

- вылет электрода напрямую влияет на качество шва, а, следовательно, следует эмпирически вычислить оптимальные параметры.

Большинство современных полуавтоматических сварочных устройств собраны на базе инверторного источника питания. Такая конструкция позволяет подключать аппаратуру в сеть переменного тока.

При подключении инверторной сварки не требуется использование специальной аппаратуры, поскольку в самом источнике питания установлены все требуемые выпрямитель и высокочастотный трансформатор.

https://youtu.be/OvpbnoHZlSM

Подготовка к работе

Панель управления сварочным полуавтоматом без газа содержит несколько элементов управления, среди которых:

- переключатель сварочного тока полуавтомата;

- регулировка скорости подачи присадочной проволоки;

- таймер включения и отключения для точечной пайки;

- крепление для сварочного пистолета.

Все сварочные аппараты, позволяющие проводить соединение металлов в углекислоте, в процессе подготовки к работе должны пройти череду этапов:

- Проверка заземления аппаратуры. Согласно пожарной безопасности и стандарту ГОСТ все сварочное оборудование должны быть присоединено к заземляющему проводнику.

- Проверка сети. Полуавтоматы очень уязвимы к различным отклонениям напряжения в электрической сети.

- Выбор режима работы. Настройка аппаратуры производится под конкретный вид сварочных работ.

- Диагностика работоспособности горелки и системы подачи присадочной проволоки.

- Проверка качества проволоки. Присадочный материал не должен иметь отслоений, повреждений и вмятин.

Необходимое оборудование и виды проволоки

Для соединения без газа может подойти любой аппарат с возможностью переключений обратной полярности на прямую. При использовании проволоки с флюсом подбирается сварочный полуавтомат без газа. При этом необходимо соединять клеммы оборудования, как при работе с электродами. Результатом станет повышенная энергия выхода дуги, а также температура в месте шва.

Первоначально выполняют отладку подающего механизма. Возникающие перекосы могут повредить материал, при этом снизится качество соединения. При выборе оборудования учитывают:

- небольшие размеры для быстрого перемещения;

- плавная настройка электрической дуги;

- применение различных материалов.

Различают следующие виды проволоки:

- с флюсовым сердечником;

- с металлическим порошковым сердечником.

Проволока для полуавтомата

Настройка оборудования

Подобранные параметры помогут соединить металлические детали качественным швом. Предварительно необходимо:

- определить величину электрического тока для подачи на клеммы оборудования;

- настроить инверторный сварочный аппарат по указанным параметрам;

- на подающем механизме установить набор шестерен;

- на куске металла выполнить пробный шов;

- убедившись в правильной настройке параметров, выполнить соединение металла.

Настройка и подключение сварочного оборудования

Качественная сварка в углекислом газе возможно лишь при предварительной тонкой настройке аппаратуры.

Проволока с наполнителем для полуавтоматической сварки.

Перед началом сварочных работ сварщикам необходимо:

- Вставить присадочную проволоку.

- Проверить подающие ролики. Комплектующие должны быть совместимы с используемым присадочным материалом. Если ролики установлены от неправильной проволоки, то следует заменить ведущий компонент.

- Установить проволоки в соответствующую борозду.

- Закрепить регулировочный валик. Поджимать нужно не прилагая лишних усилий, поскольку при чрезмерном нажатии проволока будет серьезно деформироваться и затруднять работу сварочной дуги.

- Разложить подающий рукав.

- Снять сопла и наконечник.

- Проконтролировать, чтобы присадочная проволока вышла на 10-15 сантиметров из горелки.

- Надеть наконечник и сопло.

- Присоединить баллон с сжиженным газом к аппарату через редуктор.

- Зафиксировать подводящий шланг при помощи хомутов.

Подготовка металлов для сварки в CO2

Сварка полуавтоматом с углекислотой позволяет варить металлы любой толщины.

Классификация ручной дуговой сварки в защитном газе.

Тонкости подготовки изделий к варке зависят от толщины металла:

- Тонкие металлические листы до 1 миллиметра сваривают с использованием отбортовки кромок. Допускается отсутствие подобной обработки, но в таком случае зазор между свариваемыми поверхностями не должен быть более 0.5 миллиметров.

- Листы толщиной от 1 до 8 миллиметров можно сваривать без разделки кромок. Максимально допустимый зазор составляет 1 миллиметр.

- Более толстый металл, толщиной до 12 миллиметров требует дополнительной обработки в виде проведения V-образной разделки.

- Изделия, толщиной свыше 12 миллиметров, рекомендуется сваривать, предварительно выполнив X-образную разделку.

Перед непосредственным выполнением работ, изделия должны подвергнуться таким процедурам:

- Полная очистка свариваемых кромок. Снятие загрязнения и окалин можно осуществить при помощи дробеструйной или пескоструйной установки. Если таковых не имеется, можно очистить поверхности при помощи простой наждачной бумаги.

- Прихватывание поверхностей. Предварительное приваривание в нескольких местах производится электродами Э42 или Э42А.

Преимущества и недостатки

Преимущества технологии:

- повышенная скорость сварки;

- улучшение внешнего вида материала швов;

- возможность ведения работ в любом пространственном положении;

- соединение тонких металлических листов без риска прожига;

- возможность сварки элементов из легких сплавов или разнородных веществ.

Технология повышает скорость сварки.Основным недостатком полуавтоматической сварки является газовый баллон, который необходимо перемещать вместе с аппаратурой. В стесненных условиях не всегда удается установить емкость, а чрезмерное удлинение шлангов ухудшает условия подачи защитной среды, не допускает быструю регулировку объема газа. Сварщик может отказаться от использования баллонов и вести сварку специальной проволокой, содержащей флюс.

Рекомендуем к прочтению Технология соединения с помощью ванной сварки

Преимуществом технологии являются снижение себестоимости работ, уменьшение массы перевозимого оборудования. Одновременно учитывают повышенную цену сырья либо сложности с поиском качественного материала. Кроме того, сварить заготовки из легированных сталей или алюминиевых сплавов без защитной газовой среды невозможно.

Полученный шов будет иметь недостаточную прочность либо разрушаться при приложении нормативного усилия.

Как же правильно сваривать полуавтоматом?

Технология сварки полуавтоматом в углекислотной атмосфере весьма проста и понятна. Единственное, что требуется от сварщика – это выдержать правильный вылет проволоки и своевременно перемещать горелку с равномерной скоростью.

При правильном выполнении этих условий сварка полуавтоматом флюсовой проволокой без газа позволяет получить ровный сварной шов без наплывов и пещер.

Специалисты разработали несколько простых рекомендаций, благодаря которым сварка полуавтоматом для начинающих покажется очень простым занятием:

- Перед началом сварочных работ следует убедиться, что газ поступает из горелки. Углекислый газ для сварки должен поступать в рабочую зону под давлением 0.02-0.03 кило Паскаля. При наличии сквозняка, ветра и других факторов, следует скорректировать давление, дабы компенсировать потери.

- Угол горелки должен находится в пределах от 65 до 75 градусов.

- Проварку необходимо производить справа налево. Такой подход позволяет обеспечить лучший обзор уже проваренных участков.

Конечно, для нечастых работ невыгодно приобретать баллон с углекислым газом. В таких случаях придет способ варки без углекислоты, основанный на применении специальной присадочной проволоки с флюсом.

При соединении изделий из цветных металлов крайне важно правильно подобрать проволоку. Например, алюминиевые изделия лучше всего спаивать при помощи присадочного материала, имеющего в составе алюминий, марганец и магний.

Способы сварки

Полуавтоматическая сварка в среде углекислого газа может выполняться двумя способами:

- Углом вперед. В данном случае дуга перемещается справа-налево, металл плавится меньше и валик шва получается достаточно широким. Подобный способ варки идеально подходит для соединения тонкого металла.

- Углом назад. Подход подразумевает перемещение электрической дуги слева направо. Метод подходит для варки толстых металлов, поскольку он обеспечивает большую глубину проплавления и узкий шов.

Схема сварки под шлаком.

Отдельного упоминания стоит метод сварки без использования газа.

Подобный прием обладает массой преимуществ:

- Полная мобильность. Благодаря отсутствию тяжелых газовых баллонов, сварка может осуществляться даже в самых труднодоступных местах.

- Большой выбор специализированных проволок. На сегодняшний день существует огромное количество присадочных материалов с встроенным флюсом.

- Упрощенный сварочный процесс.

- Отсутствие необходимости в постоянной заправке баллона. Для небольших ремонтных мастерский нет смысла держать дорогостоящий баллон. Поэтому нечастые сварочные работы лучше проводить при помощи флюсосодержащей проволоки.

Однако, у безгазового вида сварки есть и свои недостатки, среди которых можно выделить:

- высокую стоимость расходных материалов;

- повышенные требования к выбору проволоки;

- необходимость наличия на аппарате кнопки переключения полярности тока;

- сложности в подборке оптимальных режимов работы;

- плохую видимость сварного шва из-за возникновения дымки;

- трудности при сваривании листов, толщиной менее 0.15 сантиметров;

- выделение большого количества вредных веществ, пагубно влияющих на организм;

- слабые механические свойства проволоки, не позволяющие пережимать ее валиком.

Важно отметить, что сварочные работы можно проводить и с помощью обычной проволоки, однако, получаемый в таком случае шов будет рыхлым и недолговечным.

Пошаговый процесс сварки

Сварка без газа, как правило, производится в соответствии со следующим алгоритмом:

Схема сварочного полуавтомата.

- Подборка оптимальной величины тока в зависимости от толщины соединяемых изделий.

- Выставление тока обратной полярности на аппаратуре.

- Выбор скорости подачи паяльной проволоки. В случае использования флюсосодержащей проволоки важно следить, чтобы шестерни не пережали ее.

- Проверка выставленных параметров на пробном образце. Для данного этапа оптимально подойдут небольшие куски металла. В процессе настройки следует контролировать стабильность сварочной дуги и количество выдаваемого флюса.

- Установка переключателя в положение вперед.

- Нажатие на кнопку запуска сварочных работ.

- Зажигание электрической дуги.

- Поворот горелки на 5 градусов относительно вертикальной оси.

- Начало движения электродом вдоль предполагаемого соединения. Для избегания риска появления трещин, первый слой следует проваривать при небольшом токе.

- Завершение сварного шва, по средствам заполнения кратера расплавленным металлом.

- Остановка сварочного аппарата и отключение его от сети электропитания.

Достоинства и недостатки сварки полуавтоматом без газа

Применение сварки полуавтоматом без газа, в сравнении с традиционной технологией в среде инертного или активного газа, поступающего из баллона, имеет как плюсы, так и минусы. К достоинствам можно отнести:

- мобильность оборудования – не нужен громоздкий газовый баллон и дополнительные шланги;

- отсутствие необходимости постоянной дозаправки баллона и связанных с этим экономических затрат;

- возможность формирования более аккуратного шва;

- возможность прямого наблюдения за процессом сварки (сквозь защитную маску);

- способность влиять на параметры дуги и химическую структуру шва путем использования флюса с разным наполнением.

Из недостатков сварки полуавтоматом без газа опытные сварщики отмечают:

- значительную цену проволочного электрода с флюсом;

- необходимость щадящей эксплуатации проволоки из-за ее хрупкости;

- сложность выбора оптимального режима сварки – он определяется химическим составом флюса;

- необходимость очистки шва от шлака;

- необходимость наличия у сварочного полуавтомата возможности изменения полярности.

Одним из самых перспективных направлений в этой области считается сварка полуавтоматом без газа

Несмотря на имеющиеся минусы, сварка полуавтоматом без газа признана оптимальным вариантом для бытового применения при ограниченных объемах работ. Это лучший выбор и по цене расходуемых материалов, и по удобству работы с оборудованием.

Сварка полуавтоматом без газа в домашних условиях очень популярна. Необходимое оборудование, качественное и недорогое, легко найти в специализированных магазинах. Отсутствие громоздкого баллона с газом делает процесс сварки значительно удобней, а качество работ остается высоким. Но начинающему сварщику необходимо учитывать высокую стоимость флюсовой проволоки и получить предварительную консультацию опытного специалиста.

Расход углекислоты при сварке для сварочного полуавтомата

Сварка полуавтоматом в среде углекислого газа требует постоянного присутствия углекислоты в специальном баллоне.

В большинстве случаев, количество используемого при варке газа зависит от таких параметров:

- качество присадочного материала;

- погодные условия;

- вид свариваемых металлов.

Кроме этого, в формулах расчета фигурирует толщина проволоки и рабочий ток. Стандартный сорокалитровый баллон содержит порядка 25 килограмм углекислоты. При подключении емкости к полуавтомату, благодаря химической реакции сварщик может получить до 510 литров рабочей газовой смеси из одного килограмма углекислоты.

Расход защитного газа СО2 при полуавтоматической сварке при идеальных условиях составляет примерно 8-9 литров газа в минуту, что позволяет обеспечить до 24 часов беспрерывной работы.

Режимы сварки в среде защитных газов для цветных металлов предполагают значительно больший расход смеси:

- Соединение алюминиевых изделий потребляет до 15-20 литров газовой смеси.

- Процесс образования шва между медными деталями забирает около 12 литров в минуту.

- На соединение изделий из магния потребуется до 14 литров смеси в минуту.

- Расход на варку никеля составляет 10-12 литров.

Важно отметить, что во время подготовки оборудования допускается расход защитного газа вплоть до 10% от общего объема, запасенного на проведение всех работ.

Порошковая самозащитная проволока.

Теоретический расчет расхода сварочной проволоки при работе полуавтоматической аппаратуры должен учитывать следующие параметры:

- тип свариваемого металла;

- диаметр проволоки;

- наличие или отсутствие защитного газа;

- характеристики сварочной аппаратуры;

- место выполнения работы, например, для потолочной сварки расход материала выше, а для полувертикальной – ниже.

Как правило, расход присадочного компонента не превышает 1.5% от все массы конструкции. Перед тем, как варить сваркой, необходимо тщательно просчитать количество требуемых для работы материалов, дабы не прерывать сварочный процесс.

Расход проволоки для сварки без газа зависит от:

- качества используемых компонентов;

- толщины проволоки;

- вида металлического изделия.

Техника безопасности

Сварочные работы – это достаточно опасный процесс, зависящий от внимательности, профессионализма и оснащения мастера.

Лучший вариант защиты для проведения сварки с проволокой включает:

- Глазную защиту. Для полной защиты зрения оператора сварочной установки следует экипировать специальными защитными очками и маской.

- Фильтрацию воздуха. При выполнении сварочных работ с использованием флюсовой проволоки необходимо обеспечить специалиста соответствующей защитой. От вредных испарений химических элементов могут помочь респираторы или фильтрующие маски.

- Защиту от капель расплавленного металла. Не стоит пренебрегать рабочей спецодеждой, поскольку капля раскаленного металла может серьезно травмировать мастера.

Таблица расхода защитного газа и скорость подачи проволоки.

Техника безопасности при выполнении сварочных работ предусматривает выполнение таких правил:

- Выполнение сварочных работ исключительно с деревянного помоста. Использование металлических настилов строго запрещено.

- Свет, используемый для освещения места варки, должен питаться от сети 12 с напряжением 12 вольт.

- Страховка мастера должна быть выполнена с использованием веревок, закрепленных на поясе. Для обеспечения подвижности мастера длина страховочных тросов должна быть не менее двух метров.

- Рабочее место сварщика должно быть укомплектовано вытяжными системами, позволяющими эффективно очищать воздух и убирать вредные примеси. Некоторые флюсы, используемые при сварке без газа, при попадании в дыхательные пути могут вызвать серьезные отравления.

- Перемещение сварочных заготовок должно производится строго в рабочих перчатках.

- Проведение работ на открытой местности во время выпадения осадков строго запрещено.

Технология полуавтоматической сварки среде углекислого газа позволяет обеспечивать качественное соединение материалов. Однако, при недостаточно хорошей проветриваемости рабочего места, углекислый газ может вызвать удушье мастера и вызвать серьезные проблемы со здоровьем.

Особенности метода

Добавки, которые используют при сварке без газа, позволяют понизить диаметр проволоки до 0,8-2-х мм, и на малых токах получать требуемую степень расплавления металла.

Посредством этого метода удаётся получить качественные и надёжные швы при сплавлении изделий любой толщины, а также существенно повысить эффективность работы полуавтомата.

Полуавтоматическая сварка металлических заготовок без защитного газа обеспечивает целый ряд преимуществ, основными из которых являются:

- избавление от необходимости переносить тяжёлые баллоны;

- существенная экономия на смесях газов, заправка которых стоит немалых денег;

- разнообразие способов формирования присадочных составов (использование флюса, порошка и подобных им наполнителей);

- возможность контроля места сварочной разделки непосредственно через маску.

При сварке металлов полуавтоматом без газовых смесей некоторым профессионалам удаётся вырабатывать от 20-ти до 40 метров соединительных «ниток» в час.

К особенностям сварки полуавтоматом следует отнести применение таких заменяющих газ атрибутов, как проволочные расходные материалы.

Проволока производится в виде тонкой стальной трубки, диаметр которой выбирается порядка 0,8 мм (аналогично свариванию в й среде газа). Внутренние её полости заполняются специальным порошковым флюсом, по своему составу напоминающим обмазку типовых электродов.

По ходу сварного процесса с помощью полуавтомата при сильном нагревании заполняющий состав полностью сгорает. В результате в образовавшейся ванне появляется облако газа, надёжно защищающее от доступа кислорода.