Сварка – важный этап создания новых объектов и их элементов. От правильности ведения процесса зависят эксплуатационные характеристики соединений. Сварные конструкции создают несколькими способами, применяют разные материалы и аппараты. Выбор технологии зависит от требуемых характеристик швов.

Сварка – важный этап при создании новых объектов и их элементов.

Ключевые преимущества

К положительным качествам стальных конструкций относятся:

- Увеличенная несущая способность. При небольших размерах конструкция выдерживает высокие нагрузки. Это объясняется увеличенной прочностью металла.

- Повышенная надежность. На предварительных этапах производятся точные расчеты, что помогает получить требуемые рабочие характеристики.

- Легкость установки и перевозки. Металлические элементы намного легче бетонных или каменных.

- Целостность металла или швов, позволяющая формировать герметичные трубопроводы и резервуары.

- Возможность сборки конструкций как в промышленных условиях, так и в быту.

- Удобство использования. При повышении нагрузок изделия можно усиливать. Они легко подвергаются реконструкции и ремонту.

Классификация сварных конструкций

Единых способов деления полученных методом сварки элементов на категории не существует. Однако можно классифицировать конструкции по технологии формирования, назначению, рабочим качествам.

По способу изготовления заготовок

При соединении стальных деталей получают такие виды конструкций:

- литоштампованные или литосварные;

- листовые;

- штампосварные;

- кованосварные.

По назначению

С учетом сферы применения конструкции бывают:

- машиностроительными;

- судовыми;

- авиационными;

- строительными;

- вагонными;

- иными.

Рекомендуем к прочтению Виды сварочных постов и информация о них

Сварка судовой конструкции.

По особенностям использования

На основании условий эксплуатации конструкции делятся:

- На балки – детали, работающие на поперечный изгиб. Путем жесткого соединения таких элементов получают рамы.

- Колонны – детали, подвергающиеся сжатию и продольному сгибанию.

- Решетчатые элементы, которые состоят из прутов, объединяемых в узлы. Они испытывают как растяжение, так и сжатие. Категория подразделяется на арматурные каркасы, фермы, мачты.

- Конструкции, подвергающиеся повышенному давлению. При их изготовлении нужно соблюдать требования к герметичности швов. К этой категории относятся емкости и резервуары, трубопроводы.

- Транспортные корпусные конструкции. Такие виды испытывают воздействие динамических нагрузок. К их жесткости предъявляются повышенные требования. Конструкции должны иметь достаточную прочность при небольшом весе. К транспортной категории относятся автомобильные кузова, корпусы вагонов.

Технология изготовления сварных конструкций.

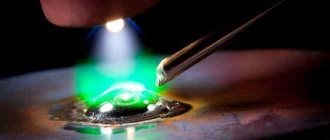

Технология производства сварных конструкций включает в себя несколько основных этапов. Для изготовления подобных металлоконструкций можно применять различные методы сварки — от автоматической и полуавтоматической до ручной электродуговой. Сварка может вестись в среде защитных газов, под флюсом и т.д. Способы сварных соединений также могут быть различными — тавровыми, торцевыми, стыковыми, угловыми и т.д.

Первым этапом производства сварных конструкций является подготовка всей технической документации, необходимой для создания детали, к которой предъявляются определенные требования.

Также важным этапом производства сварных конструкция является подготовка отдельных деталей к сварке. И здесь самое большое внимание следует уделять подготовке кромок деталей. Кромки стачиваются под определенным углом — и сделать это можно как с помощью шлифовальной машины, так и при помощи обычного напильника. Форма разделки кромок также может быть различной, но наиболее эффективной считается Х-образная разделка. Дело в том, что именно такой подход к разделке кромок может гарантировать максимально низкий объем наплавленного металла, получаемого в процессе разогрева кромок деталей, а это значит, что и качество получаемого соединения будет выше.

Одним из важных этапов при производстве сварных конструкций является их сборка. Это не только процесс, который требует большого внимания, но и работа, обладающая большой трудоемкостью — например, если производство конструкции носит индивидуальный характер, то процесс сборки может занимать до 50% всего времени ее изготовления. Дело в том, что именно от качества сборки зависит дальнейшее качество всего сварного соединения. Основными требованиями, предъявляемыми к сборке сварной конструкции, являются:

- точное соответствие размерам, указанным в проектной документации

- правильное расположение зазоров и их постоянные размеры

- точное расположение деталей конструкции, в полном соответствии с проектной документацией

- точность плоскостей конструкции и углов, под которыми они пересекаются

- обеспечение минимально возможного допуска смещения деталей, если производится их стыковое соединение.

В заключении нужно отметить, что разработка технологии производства сварной конструкции производится индивидуально для каждой отдельной подобной конструкции в соответствии с технической документацией, требованиями, предъявляемыми к готовому изделию, а также имеющимся в распоряжении производителя оборудованием.

Материалы изготовления элементов сварочных конструкций

При создании сварных деталей используют:

- Конструкционные стали. Применяются в узлах автомобилей, инженерных коммуникаций и приборов, подвергающихся высоким нагрузкам. Такие материалы выдерживают средние температуры, они чувствительны к влиянию агрессивных веществ.

- Инструментальные стали. Применяются при производстве пил, ножей, скальпелей и иных режущих приспособлений. Металл должен быть твердым, износо- и теплостойким.

- Котельные стали. Используются при производстве отопительного оборудования. Элементы должны выдерживать нагрев до +450 °С, умеренные механические нагрузки.

- Специальные стали. Обладающие особыми свойствами сплавы применяют в химическом машиностроении и других подобных отраслях.

- Электротехнические стали. Применяются при создании магнитопроводов разного назначения.

- Медные сплавы. Характеризуются устойчивостью к высокому давлению, коррозии, трению. К этой категории относятся латунь, бронза, смесь меди и никеля.

- Магниевые и алюминиевые сплавы. Характеризуются небольшим весом, устойчивостью к коррозии, прочностью. Сплавы этого типа используются в авиастроении. Они бывают литейными или деформируемыми.

- Титановые сплавы. Характеризуются высокой прочностью при средней плотности, устойчивостью к окислению и агрессивным веществам.

Рекомендуем к прочтению Как разделывать металлические кромки под сварку

Сварка типовых конструкций презентация к уроку на тему

Слайд 1

Особенности сварки типовых конструкций 21 января 2014 г.

Слайд 2

Классификация В зависимости от характерных особенностей работы сварных конструкций можно выделить основные типы сварных элементов и конструкций: Балки — конструктивные элементы, работающие в основном на поперечный изгиб. Жестко соединенные между собой балки образуют рамные конструкции. Колонны — элементы, работающие преимущественно на сжатие или на сжатие с продольным изгибом. 21 января 2014 г.

Слайд 3

Решетчатые конструкции представляют собой систему стержней, соединенных в узлах таким образом, что стержни испытывают главным образом растяжение или сжатие. К ним относят фермы, мачты, арматурные сетки и каркасы. Оболочковые конструкции испытывают избыточное давление. Основные требования, предъявляемые к ним, — герметичность соединений. К этому типу относят различные емкости, сосуды и трубопроводы. 21 января 2014 г.

Слайд 4

Корпусные транспортные конструкции подвергаются динамическим нагрузкам. Они должны быть высокой жесткости при минимальной массе. Основные конструкции данного типа — корпуса судов, вагонов, кузова автомобилей. Детали машин и приборов работают преимущественно при переменных, многократно повторяющихся нагрузках. У них должны быть точные размеры, обеспечиваемые главным образом механической обработкой заготовок или готовых деталей. Примеры таких изделий — станины, валы, колеса. 21 января 2014 г.

Слайд 5

Особенности сварки типовых конструкций Технологический процесс изготовления деталей из проката начинается с подбора металла по размерам и маркам стали и может включать в себя следующие операции: правку, разметку, резку и обработку кромок, гибку и очистку под сварку. 21 января 2014 г.

Слайд 6

Правка. Ее проводят в холодном состоянии, ограничивая относительное остаточное удлинение наиболее деформированных участков величиной около 1 % или радиусом изгиба, равным 50 толщинам листа. Если необходимы большие деформации, правку выполняют после нагрева до температуры 900… 1000°С. Волнистость листов и полос толщиной 0,5…50 мм устраняют при пропуске их между верхним и нижним рядами валков листоправильных машин путем многократного изгиба. Листы толщиной более 50 мм правят под прессом. 21 января 2014 г.

Слайд 7

Саблевидность (искривление в плоскости) поддается правке в ограниченной степени. При правке или гибке в вальцах листовых заготовок со стыковыми швами усиление шва может приводить к появлению трещин. Мелко- и среднесортовой , а также профильный прокат правят на роликовых машинах, работающих по той же схеме, что и листоправильные . Крупносортовой прокат правят на правильно-гибочных прессах путем изгиба. 21 января 2014 г.

Слайд 8

Разметка Индивидуальная разметка трудоемка. Наметка более производительна, однако изготовление специальных наметочных шаблонов и их хранение не всегда целесообразно. Применение разметочно-маркировочных машин с пневмокернером обеспечивает скорость разметки до 8… 10 м/мин при точности ± 1 мм. Использование приспособлений для мерной резки проката, а также газорезательных машин с масштабной фотокопировальной системой управления или программным управлением позволяет обходиться без разметки. 21 января 2014 г.

Слайд 9

Резка и обработка кромок Механическую резку листовых дета- лей с прямолинейными кромками из металла толщиной до 40 мм, как правило, проводят на гильотинных ножницах или прессножницах . При длине отрезаемого элемента 1…4 м погрешность размера составляет ±(2,0…3,0) мм при резке по разметке и ±(1,5…2,5) мм при резке по упору. 21 января 2014 г.

Слайд 10

С помощью дисковых ножниц вырезают листовые детали с непрямолинейными кромками толщиной до 20… 25 мм. При поперечной резке фасонного проката применяют пресс-ножницы и комбинированные ножницы с фасонными ножами или дисковые пилы. При наибольшем размере деталей 1 …4 м допускаемые отклонения в размерах могут составлять соответственно ±(1,0… 2,5) мм. 21 января 2014 г.

Слайд 11

Разделительная термическая резка менее производительна, чем резка на ножницах, но более универсальна, и ее применяют для получения стальных заготовок разных толщин как прямолинейного, так и криволинейного профиля. Наряду с газопламенной кислородной резкой применяют плазменно-дуговую резку, посредством которой обрабатывают практически любые металлы и сплавы. 21 января 2014 г.

Слайд 12

Механическую обработку кромок на станках проводят: для обеспечения требуемой точности сборки для образования фасок, имеющих сложное очертание если по техническим условиям требуется удаление металла кромок после резки (огневой или на ножницах). 21 января 2014 г.

Слайд 13

Гибка Для получения цилиндрических и конических поверхностей из листовых элементов толщиной 0,5…50 мм гибку проводят в листогибочных вальцах. При отношении радиуса изгиба к толщине листа более 25 гибку выполняют в холодном состоянии, при меньшем значении — в горячем. Требуемую кривизну в месте продольного стыка достигают либо предварительной подгибкой кромок, либо путем калибровки уже сваренной обечайки. 21 января 2014 г.

Слайд 14

Листовые элементы с поверхностью двоякой кривизны получают гибкой в специальных вальцах с валками переменного сечения, горячей штамповкой, а также штамповкой взрывом. Горячую гибку толстого листового металла осуществляют на прессах. При поперечной гибке профильного проката и труб используют роликогибочные машины и трубогибочные станки. Продольной гибкой получают гнутые профили разнообразных сечений и гофрированные листы. 21 января 2014 г.

Слайд 15

Очистка Листовой и профильный прокат, а также заготовки под сварку можно очищать с помощью вращающихся механических щеток или в дробеструйных камерах. При необходимости последующего монтажа на открытом воздухе очистку дополняют нанесением антикоррозионного покрытия, позволяющего производить сварку без его удаления. Применяют также химическую очистку методом окунания и струйным методом. 21 января 2014 г.

Слайд 16

Сборочные операции Их проводят для обеспечения правильного взаимного расположения и закрепления деталей собираемого изделия. Собранный узел должен обладать жесткостью и прочностью, необходимой как при извлечении его из сборочного приспособления и транспортировке к месту сварки, так и для уменьшения временных сварочных деформаций. Поэтому собранные детали наиболее часто фиксируют с помощью прихваток. Размеры и расположение прихваток выбирают из условий жесткости и прочности, а также из соображений возможности их полной переварки при укладке основных швов. 21 января 2014 г.

Слайд 17

Использование сборочносварочных приспособлений позволяет в некоторых случаях обходиться без прихваток. Сварочные приспособления обеспечивают не только кантовку изделия, но и перемещение сварочной головки относительно изделия или изделия относительно головки со скоростью сварки. 21 января 2014 г.

Соединения, применяемые при сварке конструкций

Самыми распространенными считаются следующие виды швов:

- Стыковые, отличающиеся устойчивостью к статическим и динамическим нагрузкам. При формировании соединений можно использовать практически все технологии сварки.

- Угловые, выполняющие связующие функции. Соединения не способны передавать рабочие нагрузки. Для формирования швов используют любые способы сварки.

- Нахлесточные, применяемые для соединения листовых элементов. От стыковых отличаются меньшей прочностью.

- Тавровые, используемые при работе с пространственными конструкциями.

Менее распространенными считаются прорезные, торцевые и иные соединения.

Стыковые сварочные соединения.

Рекомендуем ознакомиться

Существующие виды сварных соединений

Особенности создания сварных конструкций

При формировании объектов учитывают, что:

- Несмотря на видимую целостность, конструкция все же состоит из отдельных деталей, которые соединяются тем или иным способом сварки. При проектировании учитывают жесткость, предполагаемые нагрузки, прочность сборного объекта. Однако нужно помнить, что со временем швы ослабевают.

- При расчетах рекомендуется применять компьютерные программы. Они правильно выбирают типы швов, вычисляют допустимые нагрузки, создают трехмерные макеты.

Стандарты и нормативы

Требования к рабочим качествам сварных металлоконструкций, используемых в строительстве, прописаны в ГОСТе 27772. К важной нормативной документации можно отнести и СНИП II 23-81.

Прописанные в этих актах требования относятся к работе профессионалов. Однако ознакомиться с ними нужно и перед выполнением сварки в домашней мастерской.

При использовании ручного аппарата учитывают требования ГОСТа 5264-80. Стандарт 14771-76 дает описание особенностей сварки в защитной газовой среде. Нормативная документация регулирует и процесс подготовки соединяемых деталей.

Основное оборудование для производства сварных конструкций

Для изготовления сварных конструкций необходимо сварочное оборудование. Оно состоит из: источников питания, вспомогательных устройств и блока управления. Существует несколько видов таких комплексных устройств, различающихся комплектующими.

Трансформаторы – понижают (преобразуют) напряжение переменного тока, что необходимо для создания электрической сварочной дуги. Работа таких устройств и их настройка зависит от магнитного рассеивания (увеличенного или простого) и фазовой регулировки – характеристик трансформатора.

Выпрямители – необходимы для преобразования и понижения переменного тока, это влияет на ровность получаемого сварного шва и равномерную прочность. С выпрямителем значительно снижается разбрызгивание металла, что ведет к уменьшению времени на производство, поскольку отсутствует необходимость очистки шва от расплава. Состоящие из блока полупроводниковых диодов, выпрямители работают с любыми электродами, сваривая все металлы и их сплавы.

Инвертор – сетевой выпрямитель, сглаживающий переменный ток. Полученный постоянный ток попадает в инвертор. Затем трансформатор высокой частоты и силовой выпрямитель передают постоянный ток, отличающийся стабильностью и большой мощностью. Такие элементы оборудования позволяют точно настроить аппаратуру для работы с любым электродом и выполнения различных задач.

Полуавтоматы – аппараты для работы в газовой среде. Газ может использоваться инертный, например, аргон или гелий, а также активный, например, углекислый, азот или кислород. Выбор газа, применяемого для производства сварных конструкций, зависит от материалов соединяемых деталей. Электроды подаются к месту соединения автоматически, а настройка параметров сварки происходит либо вручную, либо также в автоматическом режиме. Использование в производстве сварных конструкций полуавтоматов увеличивает скорость работы. Одной из причин этого является отсутствие необходимости замены электрода, который поступает к месту сварки автоматически. При этом создается ровный и качественный шов. В основном, полуавтоматы применяются на производстве при больших объемах работ.

Дефекты сварочных швов

Недостатки бывают внутренними или наружными. К первому типу относятся:

- Горячие или холодные трещины. Первые появляются в период нагрева, вторые – остывания.

- Поры, представляющие собой заполненные газом полости. Появляются при слишком быстром ведении электрода.

- Посторонние включения, состоящие из вольфрама, оксидов или шлака. Возникают из-за разрушения газового облака, защищающего сварочную ванну. При появлении таких дефектов требуется повторная разделка кромок с последующей сваркой.

Рекомендуем к прочтению Как лечить ожог глаза при сварке

К внешним дефектам относятся:

- Несплавления или непровары. При многослойной сварке шов в некоторых местах не формируется. Это снижает прочность конструкции.

- Прожоги, образующиеся при сквозном проплавлении кромок. Появлению дефекта способствует медленное ведение электрода при высокой силе тока.

- Наплывы, являющиеся результатом попадания расплава на основную поверхность.

- Кратеры, образующиеся в местах отрыва дуги. Отверстия появляются при выполнении работ начинающими сварщиками.

- Оксидные пленки или окалины, появляющиеся при взаимодействии шва с воздухом.

- Свищи, образующиеся при неправильной подготовке деталей.

Разновидности и классификация дефектов

Контроль качества соединений исключает подобные проблемы. Увидеть некоторые дефекты, например, прожоги или наплывы, можно на этапе первичного осмотра.

Знаменитые сварные конструкции

Самыми популярными объектами данного типа являются:

- Эйфелева башня. Она привлекает внимание туристов необычным строением.

- Сиднейский театр. Основой здания являются сваи. Крыша сделана из гибкого и прочного металла.

- «Небесное дерево» (Япония). Телевизионная башня создана на основе связанных между собой металлоконструкций. Здание высотой 68 м выдерживает интенсивные подземные толчки. Внешняя часть башни выполнена из стальных труб.

- «Бурдж-Халифа» (Дубай). Здание имеет сварной металлический каркас.

Сварные изделия от ООО «Фирма ОМР»

При необходимости изготовления сварных металлоконструкций на заказ ООО «Фирма ОМР» готова произвести работы в короткие сроки. Высокий уровень квалификации наших специалистов и современное техническое оснащение позволяет выполнять заказы качественно и оперативно независимо от сложности конструкции.

Для производства сварной металлоконструкции нашим специалистам необходим технический проект изделия, который предварительно согласуется и утверждается заказчиком. После процедуры согласования мастера приступают к изучению технологических требований и реализации заказа. В основном мы занимаемся изготовлением сварных металлических конструкций по индивидуальным проектам клиентов.

Свяжитесь с нами для уточнения стоимости, оформления заявки на изготовление или получения профессиональной консультации. Наши специалисты подробно ответят на интересующие вас вопросы и детально рассмотрят все аспекты производства необходимой конструкции.

Дополнительная информация

Каждый тип сварных конструкций соединяется своим способом. Рекомендованные технологии указываются в чертежах и проектах. После завершения сварки объект должен приобретать требуемую прочность. Это накладывает на сварщика ответственность за соблюдение норм и правил ведения процесса. Особые требования предъявляются к металлоконструкциям, испытывающим высокие нагрузки. От качества сварки зависит срок эксплуатации всего объекта. После завершения работ конструкции подвергаются тщательной проверке.

Виды конструкций по характерным особенностям работы.

Третий признак классификации конструкций, полученных в ходе сварки, является наиболее распространенным, особенно когда речь идет о вопросах проектирования таких конструкций.

Обычно, на основе характерных особенностей работы, выделяют такие типы сварных конструкций:

- Балки – конструкционные детали, которые предназначены для работы на поперечный изгиб. С помощью жесткого соединения балок получают, так называемые, рамные конструкции.

- Колоны. Эти детали работают обычно на сжатие, в том числе с продольным изгибом.

- Конструкции решетчатообразные – состоят из стержней, которые соединяются в узлах так, чтобы они испытывали сжатие или растяжение. Такие конструкции бывают разных видов – это и мачты, и фермы, и арматурные сетки и т.д.

- Конструкции, эксплуатирующиеся под сильным давлением. При изготовлении таких конструкций очень важно выполнение требований по герметичности соединений. К таким конструкциям обычно относят трубопроводы всех назначений, различного вида сосуды и емкости.

- Корпусные транспортные конструкции. Эти конструкции подвергаются в основном динамическим нагрузкам. Они должны иметь высокие показатели жесткости и небольшой вес. К таким конструкциям относятся корпуса вагонов, кузовов автомобилей и пр.

Еще один тип сварных конструкций – это разнообразные детали аппаратов, техники и машин. Такие конструкции используются при неоднократно повторяющихся, переменных нагрузках. Главное характерное требование к таким деталям – это точные размеры, которые достигаются в ходе работы над заготовками. К таким конструкциям можно отнести:

- валы

- станины

- колеса и пр.