Модификация 5М14

Универсальный механический зубодолбежный станок 5М14, как и его аналоги, предназначается для нарезания зубьев цилиндрических колес различного типа. Долбящий наконечник оборудования имеет малый перебег, что позволяет нарезать зубчатые колеса блоками. Рабочий процесс осуществляется способом обкатки детали круговыми модульными приспособлениями.

Агрегат имеет вертикальную компоновку, долбящий инструмент выполнен в форме зубчатого колеса, модуль которого идентичен показателю обрабатываемой заготовки. Во время работы долбяк получает поступательно-возвратное перемещение и синхронное вращение вокруг собственной оси. В начале операции рабочая часть после каждого хода передвигается относительно оси обрабатываемой детали в автоматическом режиме. Этот процесс продолжается до момента достижения требуемой высоты зуба.

Обработка и остановка оборудования осуществляются под управлением автоматического контроллера.

Разновидности

Зубодолбежные станки подразделяются на три основных типа:

- Модификации с подвижным в горизонтальной плоскости столом, позволяющим производить подачу на врезание. Также в его конструкцию входит неподвижная стойка.

- Варианты с неподвижным столом и стойкой, движимой по горизонтали и служащей для транспортировки инструмента на момент врезания.

- Модели со статичным столом, горизонтально перемещающейся стойкой и кареткой, способной выдвигать вертикально долбежный наконечник, изменяя положение его хода.

Автоматизированный агрегат с неподвижным столом имеет больше преимуществ, чем его аналоги. Для возможности изготовления конусных зубьев одна из осей инструмента монтируется под определенным углом. На станках, используемых в массовом производстве, предусмотрена промежуточная плита, подкладываемая под вертикальную стойку. Универсальные модификации оборудованы возможностью наклона стола или стойки в диапазоне 10 градусов.

Читать также: Топливный насос для перекачки дизельного топлива

Цепь врезания долбяка в заготовку (радиальная подача).

Радиальное врезание долбяка в заготовку в станках мод. 514, 512, 5А12, 5В12, 5М14 и в других осуществляется при помощи кулачка, который может быть одно-двух- или трехпроходным. Соответственно выбранному кулачку заготовку нарезают за один, два или три прохода (в зависимости от материала, модуля и требуемой точности). Кулачок имеет два участка: врезания (а, В) и обкатки (вс).

На участке врезания радиус кулачка постепенно возрастает на величину Н – шага подъема спирали. При обработке в один проход после поворота кулачка на 90° поворота каждого из них (после врезания) стол с заготовкой сделал один оборот. Расчетное перемещение в цепи радиальной подачи

Кинематическая цепь радиальной подачи: вал II, цепная передача вал IV, XIII, гитара радиальных подач вал XIV, колеса EMBED Equation.3 вал XV, червячная передача EMBED Equation.3 муфта М2 , вал XVI, передача EMBED Equation.3 вал XVII, кулачок К1 радиального врезания.

Уравнение кинематического баланса:

Виды приводов станков

Конструкция зубофрезерных приспособлений отличается высокой технологической сложностью. Производители предлагают различные схемы приводов, обладающих следующими особенностями:

- Червячный тип привода стола. Особенностью конструкции является установка дополнительного червяка с непостоянной толщиной витка, зазор которого регулируется в широком диапазоне.

- Отдельная червячная передача, устанавливаемая в отдельный блок. Регулировка осуществляется с помощью радиального перемещения.

- Универсальной считается схема, при которой на шпиндели устанавливают две червячные передачи с противоположным направлением витков. Регулировкой одной передачи изменяют текущий зазор.

- Гидравлический тип. В этом случае передача приводится в движение под действием гидравлической жидкости, подающейся с помощью насоса.

- Двойной тип. Регулировочную шестерню изготавливают из двух половин. При изменении их положения относительно друг друга происходит изменение зазора.

- Конусный. При реализации данной схемы применяют шестерни с малой конусностью. При осевом смещении изменяется зацепление и корректируется зазор.

- Многозубый. Использование многозубой шестерни, устанавливаемой на шпиндель, позволяет замедлить скорость базового колеса. Регулировка кинематической цепи выполняется торможением колеса.

При рассмотрении различных приводов стоит упомянуть об использовании зубофрезерных аппаратов с ЧПУ.

Применение числового программного управления сужает круг обязанностей оператора по причине отсутствия гитары деления. Отметим, что стоимость подобных станков достаточно высока, что не позволяет использовать их на предприятиях, имеющих незначительные объемы производства.

Особенности моделей с ЧПУ?

Сегодня самое большое распространение получили модели, работающие от блока числового программного управления. Характеристики такого оборудования определяет нижеприведенные моменты:

- Работа станка может проходить в автоматическом режиме. Для этого требуется провести установку заготовки и задать требуемую программу.

- Инструкция по эксплуатации определяет возможность получения высокоточных деталей. Все узлы позиционируются с высокой точностью относительно друг друга и погрешность в размерах существенно снижается.

- Есть модели, проводящие автоматическую погрузку/разгрузку заготовок. Они устанавливаются в цехах конвейерного производства, когда деталь передается с одного этапа обработки к другому.

Зубодолбежный станок с ЧПУ

Модель зубодолбежного станка с ЧПУ

Существует большое количество вариантов исполнения зубодолбежных станков с ЧПУ. Рассматривая паспорт, нужно уделить внимание тому, какой язык или метод программирования используется. Электросхема моделей с ЧПУ сложнее, чем обычных.

Схема кинематическая и настройка зубодолбежного станка 5А12

Кинематическая схема зубодолбежного станка 5а12

Кинематическая схема станка обеспечивает следующие основные движения:

Возвратно-поступательное движение долбяка

От электродвигателя мощностью N = 1,2 кВт при п = 960 об/мин через пару конических колес 1 и 2, сменные колеса скорости А и Б получает вращение вал I. На переднем конце вала I расположен кривошипный диск-шестерня 33, при вращении которого шатун 35 передает качательные движения коромыслу 36. Зубчатый сектор 37, закрепленный на коромысле, находится в зацеплении с круговой рейкой на ползуне (шпинделе) 38 к сообщает ему возвратно-поступательное движение.

Вращение долбяка

На валу I нарезан четырехзаходный червяк 3, зацепляющийся с червячным колесом 4. При вращении вала I через червячную пару 3—4 и сменные колеса круговой подачи В и Г движение передается на вал II. Далее, через конические колеса 5 и 6 (реверсивный механизм, меняющий направление вращения долбяка) вращается вал III. Коническое колесо 7, закрепленное на валу III, зацепляется с колесом 8, свободно сидящим на валу IV. При включении муфты М1, вращение передается на вал IV через червячную пару 9 10 на ползун. На ползуне и в отверстии червячного колеса закреплены направляющие полувтулки такого же типа, как и на станке 514 (фиг. 94).

Вращение стола

На правом конце вала II закрепляется сменное зубчатое колесо Д гитары деления, которое через сменные колеса Е, Ж и 3 сообщает вращение валу V. Далее, через конические колеса 11- 12 получает вращение вал VI и через конические колеса 13—14 (реверсивный механизм) — червяк 15 и червячное колесо 16, вращающее стол с заготовкой.

Радиальная подача (врезание)

Так же, как и в станке 514, врезанием управляет кулачок, однако в этом станке кулачок вращается непрерывно и равномерно как во время врезания, так и после того, как врезание прекращается. Одно из трех колес зубчатого блока, сидящего на скользящей шпонке на валу V, вводится в зацепление с соответствующим колесом, закрепленным на валу VI. Таким образом, через колеса 17—18 или 19—20, или 21—22 и далее через червячную пару 23—24 приводится во вращение кулачок врезания K1. Колесо 24 (фиг. 114) сидит свободно на валу кулачка подачи и вращает этот вал при помощи собачки а, зацепляющейся с храповым колесом b, закрепленным на валу. Вращение кулачка К1, вызывает продольное перемещение рейки 28, которая в свою очередь толкает суппорт с долбяком в направлении изделия, сообщая тем самым радиальную подачу (врезание). Груз 42, подвешенный к цепи, натянутой на звездочку 43, стремится повернуть звездочку, а, вместе с ней и реечное колесо 30 против часовой стрелки. Так как реечное колесо 30 находится в зацеплении с рейкой 31, прикрепленной к суппорту, то суппорт всегда стремится переместиться по направляющим станка влево. Благодаря этому ролик Н, закрепленный в конце рейки 28, постоянно прижимается к криволинейной поверхности кулачка врезания К1.

Установочное перемещение суппорта

Установочное перемещение суппорта достигается вращением вручную (рукоятка Р5) червяка 25, на оси которого насажен лимб (круговая шкала). При этом вращается червячное колесо 26 и закрепленное с ним на одном валу колесо 27, сцепляющееся с рейкой 28. Рейка остается неподвижной, так как под действием груза ее ролик прижат к кулачку врезания, а суппорт перемещается по направляющим относительно рейки. Когда червяк 25 неподвижен, суппорт относительно рейки не может сместиться, так как червячное колесо 26 тормозится червяком. Известно, что червяки с малым углом подъема называются самотормозящими и какова бы ни была нагрузка на колесо сами по себе не поворачиваются. Для быстрого перемещения суппорта вручную служит квадрат Ро на оси колеса 29. В этом случае нужно червяк 25, препятствующий вращению, вывести из зацепления с колесом 26.

Возвратно-поступательное движение стола, отводящее заготовку при холостом ходе долбяка

Это движение получается от кулачка К2, закрепленного на валу I. Кулачок при помощи толкателя 39 и коленчатого рычага 40 толкает тягу 41, перемещающую стол с заготовкой по направляющим. Величина хода составляет не более 0,5 мм.

7Д430, 7Д450 Долбежный станок с гидравлическим приводом. Назначение и область применения

Гидрофицированный долбежный станок модели 7Д430 и 7Д450 предназначен для изготовления шпоночных пазов, шлицев и канавок на фасонных и плоских поверхностях, для долбления плоских и фасонных поверхностей, вырезов, канавок в цилиндрических и конических отверстиях и долбления с поднутрением до 10°.

Станок предназначен для обработки долблением плоских и фасонных наружных поверхностей поверхностей изделий по высоте до 500 мм и обработки внутренних поверхностен изделий по высоте до 250 мм. Станок пригоден для работы в индивидуальном и мелкосерийном производстве, а также в ремонтных мастерских.

Станок предназначен для обработки, пазов и канавок в разнообразных деталях, а также различных видов штампов, устанавливаемых непосредственно на столе или в приспособлениях. Возможность поворота рамы с долбяком позволяет обрабатывать наклонные плоскости, не меняя позиции детали.

Описание конструкции станка и принцип работы станка 7Д430, 7Д450

Наличие трёх видов подач стола (продольной, поперечной и круговой) даёт возможность обработки на данном станке нескольких поверхностей с одной установки. Наличие механических подач стола, механизма автоматического останова, дистанционного управления позволяет многостаночное обслуживание.

Стол перемещается как вручную, так и механически. Круговая подача стола дает возможность обрабатывать на станке круглые детали и зубчатые колеса.

Технические характеристики долбежного станка с гидравлическим приводом 7Д430 (7Д450)

Изготовитель Гомельский станкостроительный завод, СтанкоГомель.

Основные параметры станка в соответствии с ГОСТ 1141-74.

- Диаметр стола – Ø 630 (Ø 800) мм

- Ход долбяка – 120..320 (120..500), мм

- Расстояние от плоскости стола до направляющих долбяка, мм – 500 (700) мм

- Расстояние от плоскости стола до нижней кромки головки долбяка – 500 (710) мм

- Расстояние от долбяка до станины (вылет) – 615 (710) мм

- Наибольшие перемещения стола продольные – 650 (800) мм

- Наибольшие перемещения стола поперечные – 510 (650) мм

- Наибольшие перемещения стола круговые – 360°

- Наибольшие размеры державки резца – 32 х 20 (40 х 25) мм

- Мощность электродвигателя – 11 кВт

- Вес станка полный – 5,7 (8,2) т

Привод перемещения долбяка и привод подач стола на каждый двойной ход долбяка гидравлические.

Станок имеет ступенчато-дроссельное регулирование скоростей.

Регулирование скорости долбяка осуществляется двумя рукоятками, помещенными на крышке панели управления. Одной из них устанавливаются четыре ступени, другой производится плавное регулирование скорости в пределах каждой ступени.

Изменение направления движения долбяка происходит за счет переключения золотника управления двумя упорами, расположенными на крышке панели управления. Этими же упорами регулируются длина и относительное положение хода долбяка. Скорость движения долбяка на всей длине хода постоянная.

Салазки долбяка закреплены шарнирно в щеках верхней станины и могут быть повернуты вместе с долбяком в вертикальной плоскости до 10° в продольном направлении станины.

Стол станка имеет три вида подач:

- продольную

- поперечную

- круговую

Быстрое перемещение стола в указанных направлениях осуществляется от отдельного электродвигателя.

Стол может также перемещаться вручную в трех направлениях.

В коробке подач имеется делительный механизм поворота стола, позволяющий точно делить заготовку на нужное число частей.

В станке имеется механизм, позволяющий настраивать станок на определенную длину обработки детали и автоматически выключающий станок в конце обработки; при этом долбяк останавливается в верхнем положении. Конструкция станка обеспечивает автоматический отвод резца от изделия при обратном ходе долбяка.

Подвесная кнопочная станция обеспечивает дистанционное управление — пуск и останов электродвигателя главного движения, электродвигателя быстрых перемещений, электронасоса охлаждения, а также пуск и останов долбяка и настройка на наладочный режим.

Смазка направляющих долбяка и возврат масла в ванну осуществляются сдвоенным плунжерным насосом. Привод насоса эксцентриковый. Кроме того, имеется насос с ручным приводом для смазки направляющих. Смазка направляющих стола централизованная от лубрикаторов с ручным приводом.

Зубострогальные станки

Зубострогальный станок мод. 5А250 работает по методу обката и предназначен для чернового и чистового нарезания прямозубых и конических колес в условиях серийного и массового производства. Применяя специальную накладную головку, можно нарезать и винтовые зубья.

Технические характеристики станка мод. 5А250

| Наибольший диаметр нарезаемых зубчатых колес, мм | 500 |

| Число зубьев нарезаемых колес | 10…100 |

| Число двойных ходов ползунов-резцов | 73…470 |

| Продолжительность нарезания одного зуба, с | 8…123 |

Долбяки зуборезные прямозубые классов точности А, В:

- дисковые в диапазоне модулей (М 1…8 мм), чашечные (М 1…6,5 мм) и хвостовые (М 1…5 мм) по ГОСТ 9323—79 и ГОСТ 6762—79 и специальные;

- мелкомодульные дисковые и хвостовые в диапазоне модулей М 0,3…0,9 мм по ГОСТ 10059 и специальные;

- резцы для напильников.

Шеверы дисковые:

стандартные и специальные в диапазоне модулей 0,3…8 мм (85…3 DP) с делительными диаметрами 85, 180, 250 и 280 мм классов точности А, В по техническим условиям ГОСТ 10222—81, ГОСТ 8570—80 для обработки цилиндрических зубчатых колес с эвольвентным профилем 5—8 степеней точности.

Эталонные измерительные колеса:

стандартные и специальные по ГОСТ 6512—74 и чертежам заказчика в диапазоне модулей 0,3…8 мм, 4…5 степеней точности.

ЗАО «Тяжелые зуборезные станки» — единственное в России и странах СНГ предприятие, производящее полный комплект оборудования (зуборезные, зубопротяжные, зубошлифовальные, зубопритирочные, контрольно-обкатные, закалочные станки) для изготовления конических и гипоидных зубчатых колес с круговым зубом и конических прямозубых колес методами фрезерования, строгания и протягивания. Завод производит более 30 современных моделей. Станки являются глубоко модернизированным технологическим оборудованием на базе моделей, хорошо зарекомендовавших себя ранее. Наиболее востребованные модели (527ВФ3, 5С280ВФ3, 5А26ВФ3, 5А270ВФ3, 5А872ВФ3, 5А284ФЗ и др.) поставляются с системами ЧПУ «Siemens» (рис. 4).

В настоящее время завод производит уникальные станки 5А284 и 5Е283 для изготовления зубчатых колес диаметром 1600 мм и модулем 30 мм (рис. 5, 6).

Заводом освоено новое направление — производство станков с ЧПУ для изготовления цилиндрических зубчатых колес диаметром до 2000 мм, модуль 25 мм. В настоящее время поставляются зубодолбежные станки 5С140Ф3, 5С150Ф3 (рис. 7), 5С161Ф3 и зубофрезерные станки моделей 53С42Ф4, 53С11Ф4, 53С80Ф4, 53С50Ф4 с ЧПУ «Siemens».

Поставка каждой единицы зубообрабатывающего оборудования сопровождается передачей технологии для обработки деталей. Под технические требования заказчиков прорабатываются и предлагаются оптимальные варианты поставок следующих зубообрабатывающих комплексов:

- специализированных с технологией для массового производства типовых зубчатых колес;

- универсальных с технологией для производства зубчатых колес различной номенклатуры.

Рис. 4. Общий вид станка модели 527ВФ3

Рис. 5. Общий вид станка модели 5А284

Рис. 6. Общий вид станка модели 5АЕ283

Рис. 7. Общий вид станка модели 5С150Ф3

В составе зубообрабатывающих комплексов поставляются универсальные 6-осевые координатно-измерительные машины для контроля зубчатых колес и зуборезного инструмента, основными преимуществами которых являются:

- 6 степеней свободы перемещения щупа;

- встроенная система самокалибровки;

- двухступенчатая система виброзащиты.

Методические указания

для студентов дневного, вечернего и заочного обучения

Тула 2006

Разработал Г.В. Сундуков, доцент

Разработчик выражает признательность

за конструктивные замечания по содер-

жанию работы инженеру Н.И. Лапкиной

| Рассмотрено на заседании кафедры АСС. Протокол № 4 от 10.01.2006 г. Зав. кафедрой ___________________А.Н. Иноземцев |

1ЦЕЛЬ РАБОТЫ

Целью работы является закрепление учебно-программного материала по зубообрабатывающим станкам: изучение устройства и работы зубодолбежных станков, разбор кинематики зубодолбежного полуавтомата мод. 5А12, расчёт настройки станка на обработку цилиндрического зубчатого колеса, ознакомление с настройкой и наладкой станка на обработку детали.

2последовательность выполнения

РАБОТЫ

1) Изучение принципа работы и возможностей зубодолбежных станков.

2) Изучение устройства, работы и кинематики зубодолбежного полуавтомата мод. 5А12; запись уравнений кинематического баланса приводов и вывод настроечных формул.

3) Выполнение индивидуальных заданий по расчёту настройки станка мод. 5А12 на изготовление прямых зубьев цилиндрических колес и составление отчёта по работе.

4) Ознакомление с наладкой станка и обработкой на нём зубчатого колеса.

ВНИМАНИЕ: нахождение около станка и действия с ним допускаются только в присутствии преподавателя или лаборанта!

3 Общие сведения о зубодолбежных станках

и нарезании шестерён методом обката

На зубодолбежных станках нарезают цилиндрические колеса наружного и внутреннего зацепления с прямыми и винтовыми зубьями, блоки зубчатых колес, колеса с буртами, зубчатые секторы, шлицевые валики, зубчатые рейки, храповики и т.д. (рис. 1). Эти станки незаменимы при нарезании блоков зубчатых колес, а также зубчатых колес с внутренним зацеплением.

| По расположению шпинделя зубодолбежные станки подразделяются на вертикальные и горизонтальные. Наибольшее применение в промышленности имеют вертикальные зубодолбежные станки. | Рис. 1. Изделия, изготовляемые на зубодолбёжных станках |

Нарезание шестерён на большинстве моделей зубодолбёжных станков осуществляется методом обкатки, на некоторых моделях – методом копирования.

На станках, действующих по методу обката (обкатки)

, в процессе зубодолбления воспроизводится зацепление двух цилиндрических зубчатых колёс (рис. 2). Одно из этих колёс имеет зубья, оснащённые режущими кромками, и является режущим инструментом – зуборезным долбяком, а другое, не имеющее зубьев, является заготовкой нарезаемого колеса. Долбяк и заготовка должны приводиться во вращение так, как вращались бы, будучи в зацеплении, два зубчатых колеса. Для этого заготовку и долбяк соединяют жёсткой кинематической цепью со сменными колёсами для настройки на получение изделия с требуемым числом зубьев.

При долблении зубьев колёс с наружным зацеплением направление вращения долбяка противоположно направлению вращения заготовки, а при долблении колёс с внутренним зацеплением направление их вращения совпадает. Поэтому в кинематическую цепь, связывающую движение долбяка и заготовки, включают реверсивное устройство.

Для осуществления резания долбяку сообщается возвратно-поступательное движение вдоль оси детали. Процесс резания происходит только при рабочем ходе долбяка – ходе вниз. Во время обратного холостого хода долбяка вращение и его и заготовки продолжается. Поэтому слои металла, подлежащие срезанию, будут накатываться на зубья долбяка. При малых подачах это может вызвать заклинивание долбяка и заготовки и возникновение большой силы трения, действующей на задние грани зубьев инструмента и приводящей к интенсивному изнашиванию их, а

| при больших подачах– заклинивание и поломку зубьев долбяка. Чтобы избежать этого, когда долбяк движется вверх, заготовка отодвигается от него. К началу резания при ходе долбяка вниз заготовка возвращается в рабочее положение. Для начала процесса зубодолбления и получения зубьев с требуемой высотой h долбяк должен посте- | Рис. 2. Схема движений при долблении прямых зубьев цилиндрического колеса внешнего зацепления |

пенно врезаться в заготовку.

Принцип работы

Технические характеристики зубодолбежных станков позволяют осуществлять процесс резания путем возвратно-поступательного движения рабочей части. Полуавтоматические агрегаты имеют вертикальную компоновку. Установка на межцентровую дистанцию и врезание зуба на требуемую глубину корректируется при помощи стола, перемещаемого гидравлическим цилиндром. Оборудование способно функционировать в наладочном и полуавтоматическом режиме с возможностью многоразовой отделки изделий.

Изменять круговую подачу позволяет электрический двигатель постоянного тока. Он получает питание от специального усилителя с автоматом, переключающим цикличность обработки заготовки. При помощи трехскоростного мотора основного привода может выполняться трансформация двойных перемещений инструмента в минуту. Радиальная врезка осуществляется путем работы клинового ползунка, передвигаемого гидроцилиндром. Общий диапазон врезки осуществляется через упоры, а отвод на холостом ходу – посредством шпинделя. Отвод детали под углом реализуется путем смещения стойки относительно осевой части стола. Обороты заготовки учитываются электронным контроллером импульсов, который дает возможность выполнять регулировку обкатной дуги. Обработка зубчатых колес с внутренним зацеплением предусматривает автоматический вывод инструмента вверх.

Модель 5122

Зубодолбежные станки 5122 предназначены также для нарезания зубчатых окружностей цилиндрического типа посредством обкатки долбящим инструментом. Агрегаты используются в массовом и единичном производстве.

Параметры оборудования:

- Предельный делительный размер обрабатываемой заготовки – 200 мм.

- Зубчатый модуль – 5.

- Максимум ширины обрабатываемого венца – 50 мм.

- Рабочая поверхность стола в диаметре – 250 мм.

- Номинал долбяка – 100 мм.

- Масса – 4,4 т.

- Габаритные размеры – 2/1,45/1,96 м.

- Мощность силовой установки – 3 л. с.

- Количество двойных ходов рабочей части за одну минуту – 200/280/305/400/430/560/615/850.

Область применения и принцип работы

С помощью зубодолбежных станков можно выполнить нарезку шевронного либо червячного колеса прямозубого или косозубого типа. Функциональность агрегатов расширяется при их комплектации специальным устройством — фрезой дискового либо пальцевого типа, которая позволяет нарезать любые типы колес с внутренним зацеплением. При этом дисковая фреза является многофункциональной, установив ее можно не только обрабатывать зубья, но и выполнять прорезку внутренней плоскости детали.

Современные зубодолбежные станки позволяют с высокой точностью формировать зубья на колесах минимального размера (до 12 мм включительно), при этом посредством червячной фрезы может быть нанесено до 30 модулей, до 40 — дисковой фрезой, и до 75 — пальцевым долбяком. Если же агрегат оснащен системой реверсного хода, то нарезать зубья можно даже на колесах с закрытым углом шеврона.

Основным рабочим инструментом зубодолбежного станка является долбяк — жестко зафиксированное зубчатое колесо, одна сторона которого крепится к несущей раме станка, а вторая контактирует с обрабатываемой заготовкой и с помощью режущей кромки, изготовленной из высокотвердого сплава, формирует на ней зубья.

Принцип нарезки зубьев

Зубья на заготовках нарезаются по технологии обкатки, при этом профиль выступов на долбяке может не соответствовать с требуемой конфигурацией профиля детали. Это позволяет посредством одного и того же долбяка нарезать заготовки с отличающимся количеством зубьев.

Перед началом работы зуборезный станок всегда обкатывается. Суть обкатки заключается в подборе правильного соотношения зубьев рабочего инструмента по отношению к профилю заготовки. В процессе обкатки деталь и долбяк вращаются каждый вокруг своих осей, при это при нарезке внешних колес вращение разностороннее, внутренних — одностороннее.

Обработка внутренних и наружных колец

При нарезке долбяку сообщаются не только вращательное, но и поступательное движение, благодаря которому профилированная кромка долбяка вырезает (долбит) зубья на контактирующей с ней кромке заготовки. В самом начале нарезки установить добляк на требуемую глубину невозможно из-за высокого сопротивления металла, поэтому рабочий инструмент врезается в заготовку последовательно, вследствие радиальной подачи, тем самым увеличивая глубину зубьев.

По завершению полного цикла рабочего хода, чтобы зубья долбяка и кромка детали не терлись между собой во время прокручивания колеса в исходное положение, фиксирующий заготовку рабочий стол отодвигается. Также существуют агрегаты, в которых заготовка остается неподвижной, а перемещается сам долбяк. к меню

к меню

Особенности конструкции

Практически все современные зубодолбежные станки имеют вертикальную компоновку. Основными конструктивными узлами агрегата являются:

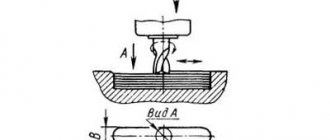

Схема зубодолбежного станка

- Станина.

- Гитара обкатки.

- Шпиндель, в котором зафиксирован долбяк.

- Рабочий стол, в котором крепится заготовка.

- Штоссель.

- Направляющая суппорта.

- Гитара (круговая подача).

- Рычаг установки глубины врезания.

- Долбежный суппорт.

- Гитара (радиальная подача).

- Механизм врезки.

- Механизм привода кулачка.

- Кулачок врезания.

Кинематическую схема оборудования данного типа рассмотрим на примере станка 5М14. Она состоит из четырех основных цепей — главного движения, радиальной подачи, обкатки и круговой подачи. За главную подачу отвечает электропривод , момент вращения от которого передается на шпиндель через клиноременную передачу и коробку скоростей.

Кинематическая схема

data-ad-client=»ca-pub-8514915293567855″ data-ad-slot=»5929285318″>

Станок зубодолбежный 5М14 оснащается зубчатой коробкой скоростей, позволяющей получать 4 скорости хода рабочего инструмента. Регулировка скоростей выполняется посредством изменения положения шестерней коробки. Помимо основного двигателя в станке предусмотрено 3 вспомогательных привода, первый из которых отвечает за быстрого вращение рабочего стола, а от остальных работает гидропривод и насос системы охлаждения. Защита приводов от перегрузки обеспечивается встроенными тепловыми реле класса PTI-PТ4. к меню

Предназначение

Зубодолбежные станки, в отличие от других видов оборудования для металлообработки, имеют узконаправленное направление. С их помощью можно:

- Проводить обработку червячных или шевронных колёс. Допустимо работать с косыми, прямыми зубьями.

- Нарезать зубья разной формы на колёсных деталях до 12 мм.

Современное оборудование дополняется некоторыми функциями, которые расширяют их функционал. После установки дисковой фрезы появляется возможность обрабатывать различные поверхности, зубья сложных форм, разных размеров.

Механизм осуществления автоматического цикла зубодолбежного станка 514

Схема механизма автоматического цикла зубодолбежного станка 514

Назначение механизма автоматического цикла

Назначение этого механизма состоит в том, что он управляет механизмом врезания зубьев долбяка в тело нарезаемого колеса на установленную глубину врезания. По достижении требуемой глубины врезания автоматически выключается радиальная подача и включается счетное устройство, контролирующее число полных оборотов шпинделя. Кроме того, механизм после установленного числа оборотов стола автоматически отводит долбяк от заготовки и выключает станок.

Кулачок К1 в процессе нарезания зубьев перемещает вправо ролик Р (рис. 107), соединенный с ним винт XVIII и суппорт и устанавливает долбяк последовательно в соответствующие для нарезания положения. Вращение кулачка К1 производится от двух механизмов: механизма радиальной подачи и счетного механизма.

Действие механизма радиальной подачи было описано выше. Включение механизма производится поворотом рычага Р2 вправо и рычаг закрепляется фиксатором Ф. Во время поворота рычага Р2 его вилка через тягу Т включит муфту М2 (сцепив червячное колесо 40 с валом XVI). Одновременно тяга Т сместит упор У, который приподнимет собачку С, расцепив ее с храповым колесом X.

Левый конец рычага P1 под действием пружины П1 будет опираться на выступ кулачка К1, расположенный на задней его стороне. При своем вращении кулачок К1 отодвигает вправо ролик Р и соединенный с ним винт XVIII, и, таким образом, происходит врезание долбяка в заготовку. До начала врезания долбяк подводится вручную рукояткой 4 (см. рис. 105) в соприкосновение с поверхностью заготовки. В момент окончания врезания левый конец фиксаторного рычага Р1 (см. рис. 106) соскальзывает с выступа, имеющегося на обратной стороне кулачка К1, а пружина П1 поднимает правый его конец с фиксатором и рычаг Р1 освобождается. Последний под действием пружины П2 поворачивается влево и тягой Т выключает муфту М2, отводит упор У, освободив при этом собачку С, которая под влиянием собственного веса опускается и сцепляется с храповиком X. Кулачок К1 теперь уже приводится в движение валом XI, на котором сидит червяк, вращающий стол XII с заготовкой.

На этом же валу (см. рис. 106) эксцентрично насажен кулачок К2, сообщающий качательное движение через тягу XIX сектору е (рис. 107) с укрепленной на нем собачкой С. При этом за каждый двойной ход собачка захватывает один зуб храпового колеса X. Ролик Р в это время будет катиться по цилиндрической части кулачка К1 и поэтому радиальной подачи не будет.

С момента окончания врезания долбяка на полную высоту зуба начинается процесс обработки заготовки колеса, который продолжается в течение одного оборота стола с заготовкой. Когда цикл обработки заканчивается, ролик Р попадает во впадину кулачка К1. Винт XVIII вместе с суппортом под действием пружины отойдет влево, выведя долбяк из зацепления с нарезанным колесом. Одновременно упор В нажимает на конечный выключатель KB и останавливает станок.

Быстрое установочное вращение стола передается от отдельного электродвигателя МП (N = 0,5 кВт, п= 1440 об/мин) через ременную передачу 80—180 на вал XI и делительную червячную передачу 1—240 стола (см. рис. 106).