27.02.2019 Автор: VT-METALL

Вопросы, рассмотренные в материале:

- Какую роль играет метод прессования металла в современной промышленности

- Что предусматривает технология обработки металлов прессованием

- Какие существуют виды и способы прессования металла

- Какие существуют виды промышленного оборудования, используемого для прессования металла

Сегодня все чаще при обработке металла используется штамповка, для выполнения которой необходимо прессование металла. При помощи этого технологического процесса заготовке придают необходимую форму, а именно выдавливают определенный рельеф, узоры или пробивают отверстия.

Роль метода прессования металла в современной промышленности

Прессование металла представляет собой обработку давлением, во время которой металл выдавливается из замкнутой полости через отверстие в матрице, совпадающее по сечению с прессуемым профилем.

Данный метод получил научное обоснование в 1813 году, после чего начал использоваться преимущественно для изготовления прутков и труб из оловянисто-свинцовых сплавов. В современной промышленности роль исходной заготовки играют слитки или прокат из углеродистых и легированных сталей, цветных металлов и сплавов на их базе (медь, алюминий, магний, титан, цинк, никель, цирконий, уран, торий).

Обработка давлением подразумевает, что изготовление полуфабрикатов и готовых деталей происходит при помощи пластического деформирования заготовки, не требуя снятия стружки. Главные достоинства данного способа состоят в экономичности, производительности и высоком выходе годного продукта. Эта технология позволят изготавливать детали различных форм, чьи размеры варьируются от миллиметра до нескольких метров.

Прессование металла позволяет добиться двух ключевых целей:

- Получить предмет сложной формы из простых заготовок.

- Улучшить кристаллическую структуру исходного литого материала, повысив его физико-механические свойства.

Прессование металла применяется при работе с 90 % всей выплавляемой стали и немалыми объемами цветных металлов и их сплавов. Данная технология пластической обработки подходит для операций с заготовками в горячем и даже в холодном состоянии. Во втором случае важно, чтобы материал имел высокую податливость и значительную природную жесткость. Кроме того, эта технология подходит для обработки металлических порошков, неметаллических материалов, таких как пластмассы.

Этот современный способ позволяет изготавливать различные профильные заготовки: прутки диаметром 3–250 мм, трубы диаметром 20–400 мм с толщиной стенки 1,5–15 мм, профили сложного сечения сплошные и полые с площадью поперечного сечения до 500 см2.

Среди главных достоинств метода прессования металла стоит назвать такие возможности:

- пластическая обработка с высокими вытяжками даже при работе с малопластичными металлами и сплавами;

- получение изделия практически любого поперечного сечения, что не всегда реально при выборе других технологий обработки;

- получение широкого сортамента изделий при замене матрицы на одном прессовом оборудовании;

- производство изделий, отличающихся высоким качеством поверхности и точностью размеров поперечного сечения – эти показатели нередко превышают принятую точность при пластической обработке другими способами, в том числе при прокатке.

Однако здесь есть и свои недостатки:

- высокий расход материала на единицу изделия, так как при производстве получается большой пресс-остаток;

- заметная неравномерность механических и других свойств по длине и поперечному сечению изделия в некоторых случаях;

- сравнительно высокая стоимость используемого инструмента.

Сегодня в производстве чаще всего используется прессование листового металла. Высокая популярность, которую штамповка завоевала в наше время, связана с развитием таких направлений:

- производство изделий различных геометрических форм и размеров такого качества и точности изготовления, что их можно использовать по прямому назначению без дальнейшей обработки;

- полная механизация и автоматизация производственных процессов за счет использования роторно-конвейерного оборудования, предназначенного для штамповки листового металла;

- серийное производство изделий, имеющих особенно точные геометрические параметры – подобные детали при необходимости можно легко заменить друг на друга.

Прокат металла

Деформирование происходит во время прокатки заготовки между вращающихся валов. Давление валов уменьшает толщину металла, делая его длиннее и шире. Прокатка используется для обработки стали, цветных металлов и сплавов.

Прокатка бывает:

- продольная;

- поперечная;

- поперечно-винтовая.

Продольная прокатка — при этой обработке заготовка движется поступательно, перпендикулярно валкам, которые движутся в разные стороны и деформируют её в длину. Такой способ используется для изготовления 90% листового и профильного проката.

Поперечная прокатка — заготовка не движется вперёд, крутиться на одном месте. Движение ей придают валки, двигающиеся в одном направлении, деформирующие круглую заготовку в поперечном сечении. Такой вид прокатки применяют для производства валов, зубчатых колёс.

Поперечно-винтовая прокатка — заготовка получает вращательно-поступательное движение от перекошенных валков, расположенных под углом и вращающихся в одном направлении. Металл деформируется одновременно вдоль и поперёк. Такой вид проката используют для изготовления бесшовных труб.

Прокатные валки

На производство прокатных валков идёт легированная сталь или высокопрочный чугун. У каждого валка есть рабочая часть — так называемая бочка, шейка и трефа. Шейка предназначена для вращения в подшипнике, а трефа необходима для соединения валка с муфтой или шпинделем, чтобы получать от них крутящий момент.

Валок может быть гладким или калиброванным, для получения определённого вида проката. Прокат осуществляется на прокатном стане.

Прокатный стан

Прокатные станы разделяются на двух, трёх и многовалковые. Они могут быть со стационарным реверсивным или нереверсивным направлением вращения валов, и с изменяемым направлением вращения валов.

Прокатный стан может быть:

обжимным;- сортовым;

- листовым;

- рельсовым;

- трубопрокатным и др.

Отличаются станы и по размеру, бывают мелко и крупносортные. Крупносортный стан — называется блюмингом либо слябингом. Они предназначены для проката больших слитков в квадратную заготовку — блюм или в прямоугольную — сляб.

Прокатное производство выпускает не только готовую продукцию (трубы, проволока, арматура, рельс), также это заготовки для дальнейших механических обработок. Профиль производственного проката может быть листовым, сортовым, трубным и специальным.

Листовой:

- Тонколистовой прокат металла толщиной менее 4 мм. При толщине листа меньше 0,2 мм это будет фольга или жесть.

- Толстолистовой прокат листа более 4 мм и до 160 мм. Такие изделия получают только при разогретой обработке.

Сортовой:

- Простой прокат — круг, квадрат, прямоугольник, квадрат и т. д.

- Фасонный прокат — тавр, двутавр, уголок, рельс, швеллер.

Трубный:

Для этого изобрели сложный технологический трубопрокатный стан. Трубный прокат даёт возможность получать бесшовную и сварную горячекатаную трубу.

Технология обработки металлов прессованием

Обработка давлением основана на процессе пластической деформации при помощи формы без перемены массы. При расчетах размеров и формы тела используется закон постоянства объема: объем тела до и после пластической деформации принимается неизменным. В виде формулы его можно представить следующим образом: V1 = V2 = const (V1 и V2 – объемы тела до и после деформации). Форма тела изменяется по трем главным осям, все точки перемещаются в направлении наименьшего сопротивления – этот принцип называется законом наименьшего сопротивления.

Иными словами, при свободном изменении формы тела в различных направлениях наибольшая деформация происходит в направлении, в котором большинству перемещающихся точек оказывается минимальное сопротивление.

Во время прессования металл выдавливают из замкнутой полости через отверстие, таким образом производится пруток либо труба с профилем, равным сечению отверстия. В качестве исходного материала выступают слитки или отдельные заготовки.

Для прессования используют два метода: прямой и обратный. В первом случае пуансон пресса движется в том же направлении, в каком происходит истечение металла через отверстие матрицы. Тогда как при обратном методе заготовка находится в глухом контейнере, и она остается неподвижной, а истечение материала из отверстия матрицы, закрепленной на конце полого пуансона, происходит в обратном направлении относительно движения пуансона с матрицей.

Законы постоянства объема и наименьшего сопротивления распространяются на все способы обработки металлов давлением. Закон постоянства объема применяют, чтобы определить размеры заготовок, а закон наименьшего сопротивления – чтобы понять, какие размеры и форму поперечного сечения получит заготовка с определенным сечением. Важными характеристиками подобной обработки является наличие очага и коэффициента деформации.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Обратное прессование, если сравнивать его с прямым, требует меньших усилий, и после него остается меньший пресс-остаток. Но у этого способа есть и свой минус – на готовом прутке прослеживается структура литого металла из-за меньшей деформации в процессе производства. Главное достоинство прессованных изделий состоит в точности их размеров. Немаловажно также, что при помощи прессования металлов удается получить обширный ассортимент изделий даже с очень сложными профилями.

Технологический процесс прессования металла

состоит из таких операций, как:

- подготовка заготовки к обработке, то есть разрезка, обтачивание на станке, поскольку от качества поверхности заготовки зависит качество и точность профиля;

- нагрев заготовки и удаление окалины;

- помещение заготовки в контейнер;

- прессование;

- отделка изделия, которая предполагает отделение пресс-остатка, разрезку.

Для такой обработки используют гидравлические прессы с вертикальным или горизонтальным расположением плунжера, их мощность составляет до 10 000 т. Данный процесс делится на разновидности, исходя из наличия или отсутствия поступательного перемещения заготовки относительно стенок приемника. В расчет не принимаются только небольшие участки вблизи матрицы, которые именуют мертвыми зонами, там не происходит перемещения металла.

Самым распространенным методом, безусловно, является прессование с прямым истечением, позволяющее получать сплошные и полые изделия. Однако сегодня активно набирает популярность обратный (обращенный) метод, а также другие схемы истечения металла. У каждого из названных способов есть свои преимущества. Допустим, боковое истечение обеспечивает удобный прием пресс-изделия и минимальную разницу механических свойств изделия в поперечном и продольном направлениях.

Оборудование для прессования

Таким образом, в процессе прессования металла происходит его обработка давлением. Ее можно выполнить на различном оборудовании, классификация которого достаточно сложна. По конструкционным особенностям выделяют станки эксцентрикового или кривошипного типа. По возможностям обработки — устройства универсального назначения, обладающие самым большим функционалом, и специализированные, предназначенные для решения конкретных задач. Прессующее усилие может создаваться при помощи кривошипно-шатунного механизма, гидравлики и даже электромагнитного поля.

Прессование металла на заказ

Мы предложили заказчикам услуги прессования металла еще много лет назад, наравне с другими простейшими видами обработки. Сегодня наш цех — многопрофильное предприятие. Каждая технология доведена здесь до совершенства, а парк нашего оборудования позволяет решать самые сложные задачи. Оценить наши возможности вы можете во вкладке “Примеры работ” на этой странице, а рассчитать примерные затраты — в рубрике “Стоимость”.

Наш цех работает со всеми видами материалов. Кроме прессования металла мы готовы предложить вам и сопутствующие операции: резку, координатную пробивку, вытяжку, гибку, финишные работы, в том числе покраску, и многое другое. Обращайтесь!

Прессование и волочение металлов

В металлургии, электротехнической и судостроительной промышленности широко используется обработка металла волочением. Этот способ предполагает протягивание прутков через отверстие с меньшими выходными размерами, чем исходное сечение прутка. Таким образом изготавливают тонкую проволоку диаметром до 0,002 мм, прутки диаметром до 100 мм, тонкостенные трубы. Данный метод подходит для обработки различных сталей и сплавов, любых цветных металлов (золота, серебра, меди, алюминия) и их сплавов. Благодаря изготовлению волочением изделий круглого и фасонного сечений удается добиваться высокой точности и чистоты, недостижимых при прокатке.

Обычно волочение осуществляют при комнатной температуре, когда пластическая деформация сопровождается наклепом. Последний, совместно с термической обработкой, позволяет улучшить механические свойства материала. Данная технология работы предполагает такие этапы:

- предварительный отжиг заготовок, позволяющий добиться мелкозернистой структуры металла и повысить его пластичность;

- травление заготовок в подогретом растворе серной кислоты, чтобы устранить окалину, провоцирующую повышенный износ матрицы;

- заострение концов заготовок в ковочных вальцах или под молотом для пропуска через отверстие матрицы и захвата клещами стана;

- волочение;

- отжиг для устранения наклепа;

- отделка готовой продукции, которая состоит из обрезки концов, правки, резки на мерные длины, пр.

Исходным материалом при волочении являются катаные и прессованные заготовки. Тогда как роль инструментов играют матрицы (волоки или фильеры), волочильные доски, кольца и оправки из инструментальных сталей и твердых сплавов. Для изготовления этим способом тончайшей проволоки выбирают алмазные волоки, обладающие повышенными твердостью и стойкостью.

Штамповка формовая

Изготовление сложного изделия, используя давление и специальную форму — штамп. Штамповка бывает объёмной или листовой, может проводиться с горячей или холодной заготовкой.

Металл для объёмной штамповки имеет простую форму, а деформируясь, заполняет полость всего штампа. Листовая штамповка незначительно изменяет толщину получаемой детали от первоначальной толщины заготовки. Чаще всего, объёмную штамповку проводят с разогретым металлом, а листовую с холодным. Горячая листовая штамповка проводится в случаях, когда необходимо обработать давлением металл, который будучи холодным, недостаточно пластичный.

Горячая

Используя горячую объёмную штамповку, благодаря специальным штампам, из заготовки производят штампованную поковку. Штамп — так называют форму будущей детали, в которую впрессовывается заготовка. Он состоит, как правило, из двух деталей: первая часть крепится неподвижно к молоту или прессу, вторая — к подвижной части оборудования. Между ними, для выхода лишнего металла, предусмотрены полости — ручьи.

Существует две разновидности штампа:

- Открытый — специально создан зазор между половинками штампа, для выхода избытка металла — облой или заусенец. Он закрывает выход, этим способствует заполнению металлом всей формы.

- Закрытый — зазор между частями штампа отсутствует. Нет отходов, минимальный расход и улучшенная структура металла в изделии. Требует очень точного измерения массы заготовки.

Отличается штамповка одноручьевым и многоручьевым штампом.

Одноручьевой штамп — это одна полость. Используются для штамповки изделий простых конфигураций.

Многоручьевой штамп — сложные, несколько уровневые изделия. Заготовка проходит первоначальную деформацию за счёт черновых ручьёв, это вытяжка или гибка. Следующий этап, окончательная придача формы, используя штамповочные ручьи.

Для приготовления штампов используется легированная сталь и специальная штамповочная сталь, у которой высокая твёрдость, вязкость и жаропрочность.

В качестве оборудования используется газовоздушный штамповочный молот или гидравлический пресс.

Холодная

Эта штамповка обладает высокой производительностью и низкой себестоимостью. Это хорошая возможность получить простые или сложные детали с высокой точностью выполнения.

— формируется сплошное или полое изделие, используется пластическое течение металла, через одно или несколько отверстий штампа. Этот метод деформирования имеет похожие с прессованием черты. Металл может выдавливаться через различные отверстия, соответственно выдавливание может быть прямым, обратным и комбинированным.

Холодное выдавливание- Холодная высадка — саживается часть заготовки. Этот способ применяют в производстве различных крепёжных изделий. Холодную объёмную штамповку производят одинаково с горячей, только используют открытые штампы.

- Отрезка — операция с целью холодного отделения некоторой части листа, используя штамп или машинные ножницы.

- Вырубка, пробивка — отсоединяется часть заготовки в замкнутом контуре. В первой ситуации вырубаемая часть — необходимая деталь, во второй — отходы.

- Правка — формирующая операция необходимая для удаления неровности и кривизны плоских поверхностей.

- Вытяжка — деформация листа до пустотелой выпуклости, открытой с другой стороны.

- Гибка — придание заготовке необходимой кривизны.

- Отбортовка — придание предварительно выбитым отверстиям вида горловины или борта.

- Обжим — уменьшение диаметра концевой части полой заготовки.

- Вальцовка — применяется для получения трубы из листового металла или чтобы получить гофрированную поверхность.

- Взрывная штамповка — листовую заготовку устанавливают на матрицу и опускают под воду, масло или песок, а над промежуточной средой производят взрыв. Энергия от взрыва передаётся заготовке и деформирует её согласно матрице. Если пропускают через воду электрический разряд, то получают подобную ударную волну, а процесс называют электрогидравлической штамповкой.

Ещё существует специализированная обработка давлением, к ней относится: обкатка, раскатка и калибровка отверстий, накатка рифлений, резьбы и зубьев.

Обкатку и раскатку используют, чтобы упрочнить любую поверхность детали. Будь она плоской, конической или цилиндрической формы, снаружи и внутри её.

Калибровку проводят специальным шариком или стержнем, путём одноразового или многократного перемещения инструмента. При многократной калибровке используют увеличивающийся размер инструмента, что сглаживает неровности и упрочняет поверхность.

Накатку используют при необходимости получить фасонную поверхность, ту же резьбу, клейму, рифление на плоскости и др. Для этого вдавливают необходимый инструмент в заготовку.

В результате ОМД можно получить готовые изделия практически любой формы, всевозможных размеров и параметров. Это стало возможным благодаря современным технологиям. Подобная продукция востребована во всех сферах деятельности человека и с каждым днём становится ещё более необходимой.

Виды и способы прессования металла

В производстве используются несколько видов прессования металла:

1. Холодное прессование металла.

Данный метод также называют ударным или холодным выдавливанием, он представляет собой формообразование полой детали за счет вытеснения материала заготовки пуансоном в открытые полости штампа. Этот вид обработки бывает прямым, обратным и комбинированным – все зависит от того, совпадает направление истечения металла с перемещением пуансона, противоположно ему или происходит одновременно в различных направлениях. Кроме того, существует радиальное прессование, где направление истечения металла перпендикулярно направлению деформирующего усилия.

Холодное прессование позволяет изготавливать детали разных форм. Экономически целесообразной считается точность изготовления деталей в рамках 9–11 квалитетов, тогда как уровень шероховатости поверхности должен находиться в пределах Ra 2,5– 0,63.

В качестве выходных могут использоваться прутковые или профилированные заготовки либо производимые из листов. Технология выдавливания подходит для изготовления из стали, цветных металлов, их сплавов таких деталей, как стаканчики, гильзы, баллончики, трубки, валики, болты, гайки, маховики, фланцы, пр. Стоит отметить, что сталь стала применяться для холодного прессования металла относительно недавно, так как она значительно труднее поддается выдавливанию, чем другие металлы.

2. Прямое прессование металла.

Данная технология предполагает совпадение направлений выдавливания пресс-изделия из канала матрицы и движения пресс-штемпеля. Прямое прессование используется чаще других, позволяя изготавливать сплошные и полые детали широкого диапазона поперечных сечений, близких к размеру поперечного сечения контейнера.

Главной особенностью здесь является обязательное перемещение металла относительно неподвижного контейнера – это может происходить без смазки или с ее использованием. В первом случае заготовку в виде слитка располагают между контейнером и пресс-штемпелем с пресс-шайбой, задвигают в контейнер и осаживают там, экструдируют через канал матрицы до начала формирования пресс-утяжины. Далее извлекают практически готовое изделие, удаляют пресс-остаток.

Силы трения обеспечивают высокие сдвиговые деформации на поверхности заготовки, что способствует обновлению слоев, формирующих периферийные зоны профиля. В результате удается производить детали с поверхностью высокого качества, поскольку в прилегающем к матрице объеме заготовки образуется большая по высоте упругая зона металла. Она практически исключает появление дефектов на поверхности изделия из зоны контакта заготовки с контейнером.

Но метод прямого прессования далеко не идеален, у него есть минусы:

- необходимы дополнительные усилия на преодоление силы трения поверхности заготовки о стенки контейнера;

- задается неравномерная структура и механические свойства пресс-изделий, что приводит к анизотропии свойств;

- получается большой объем пресс-остатка, поскольку требуется удалять слабо сформированную часть выходного конца пресс-изделия;

- трение между деформируемой заготовкой и деталями прессового инструмента приводит к быстрому изнашиванию последних.

3. Обратное прессование металла.

В данном случае направления истечения металла в матрицу и движения пресс-штемпеля оказываются противоположными. Заготовку помещают между контейнером и полым пресс-штемпелем, после чего задвигают в контейнер, осаживают и экструдируют через канал матрицы. Далее извлекают получившееся пресс-изделие, отделяют пресс-остаток, удаляют матрицу, а пресс-штемпель возвращают в исходную позицию.

Слиток не перемещается относительно контейнера, поэтому между ними практически нет трения, если не считать угловой полости вблизи матрицы – там наблюдается активное трение. В целом, общее усилие прессования снижается, поскольку не требуются затраты энергии на преодоление сил трения.

Если сравнивать с прямым прессованием, у обратного способа есть такие достоинства:

- снижение и постоянство усилия прессования, поскольку этот показатель не повышается из-за трения поверхности заготовки о стенки контейнера;

- более высокая производительность прессовой установки, которая достигается за счет увеличения скорости истечения сплавов из-за снижения неравномерности деформации;

- повышенный выход годного продукта, благодаря увеличению длины заготовки и сокращению толщины пресс-остатка;

- более продолжительная служба контейнера, поскольку он не подвержен трению с заготовкой;

- повышенная однородность механических свойств и структуры в долевом сечении пресс-изделия.

К недостаткам этой технологии стоит отнести:

- снижение максимального поперечного размера пресс-изделия и количество параллельно изготавливаемых профилей, что вызвано уменьшением проходного отверстия в матричном блоке;

- необходимость предварительной подготовки поверхности заготовок при помощи обточки или скальпирования – таким образом удается получать пресс-изделия с качественной поверхностью;

- сокращение ассортимента выпускаемых пресс-изделий, поскольку повышается стоимость комплекта инструмента и ухудшается прочность матричного узла;

- больший расход вспомогательного времени цикла;

- повышенная сложность конструкции матричного узла;

- снижение допустимого усилия на пресс-штемпель, что связано с его ослаблением из-за центрального отверстия.

4. Горячее прессование металла.

Горячее прессование или спекание под давлением предполагает одновременное воздействие давления и температуры на твердосплавную смесь. Стоит отметить, что эта технология используется достаточно давно. Наиболее успешно ее применяют в производстве волок, волочильных матриц, размольных шаров, валков и сердечников снарядов, поскольку таким образом удается изготавливать очень твердые и износостойкие изделия с минимальной пористостью.

Специальную твердосплавную смесь порошков металлов для прессования загружают в графитовые формы и при +1300…+1600 °С подвергают давлению 70–150 кг/см2. Нагрев матрицы производят при помощи прямого пропускания тока или токопроводящих пуансонов. Наиболее целесообразным считается использование гидравлического давления при больших объемах производства и пневматического для небольших партий.

Во время нагревания твердосплавных матриц пуансоны входят в матрицу при температурах спекания кобальта, окончательное уплотнение осуществляется при появлении жидкой фазы. При слишком высоких температурах спекания и давлении прессования происходит выдавливание части жидкой фазы сквозь зазоры пресс-формы.

Специалисты достаточно точно устанавливают степень спекания при помощи контроля температуры, времени спекания и уплотнения (измерения движения пуансона). Отказаться от избыточно высоких матриц позволяет утряска или предварительное прессование – таким образом удается более плотно загрузить форму. При данной обработке используется соотношение плотности прессовки к плотности спеченного изделия от 2,5:1 до 2:1.

5. Полунепрерывное прессование металла.

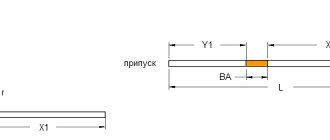

Длина заготовки подбирается в соответствии с уровнем прочности пресс-штемпеля и величиной рабочего хода пресса, а значит, прессование может производится только с заготовками ограниченной длины. Важно отметить, что каждая заготовка прессуется с пресс-остатком. Такое ограничение приводит к снижению выхода годного продукта и уменьшению производительности пресса. Поясним, что выход годной продукции считается показателем экономичности, который соответствует отношению готового продукта к массе заготовки.

Частично устранить данный недостаток можно, отдав предпочтение технологии полунепрерывного прессования или прессованию «заготовка за заготовкой». Этот процесс может протекать без смазки и со смазкой – все зависит от используемого сплава и назначения будущего изделия.

Особенность полунепрерывной технологии без смазки состоит в том, что каждая последующая заготовка загружается в контейнер, когда предыдущая экструдируется на три четверти от своей длины. При использовании такого приема заготовки свариваются по торцам. Длина оставляемой в контейнере заготовки ограничена, поскольку продолжение прессования способно вызвать образование пресс-утяжины. Загрузка в контейнер следующей заготовки устраняет опасность образования утяжинной полости, что позволяет изготавливать качественные пресс-изделия. Теоретически возможно получение пресс-изделия неограниченной длины, которая зависит лишь от числа использованных заготовок. Иногда при прессовании изделие сматывают в бухту.

Минус данного способа состоит в низкой прочности сварки элементов, полученных из отдельных заготовок. Обычно этот недостаток связан с попаданием различных загрязнений в пресс-остаток. Кроме того, место сварки может сильно растягиваться из-за особенностей характера истечения металла.

6. Непрерывное прессование металла.

Специалисты называют минусом технологии прессования цикличность процесса, поэтому в последнее время идет активная работа над такими методами непрерывного прессования, как «конформ», «экстроллинг», «лайнекс».

На данный момент в промышленности больше всего используется способ «конформ». Особенность используемой в этом случае установки состоит в том, что в ее конструкции контейнер образуется поверхностями канавки подвижного приводного колеса и выступом неподвижной вставки. Последняя прижимается к колесу гидравлическим или механическим устройством. В результате сечение контейнера представляет собой закрытый калибр. Благодаря силам трения заготовка втягивается в контейнер и заполняет его. Как только достигается упор, давление в заготовке нарастает до величины, необходимой для экструдирования материала через канал матрицы в виде прессованного полуфабриката.

Роль заготовки в технологии непрерывного прессования играет пруток или обычная проволока, а все операции идут без остановки, а именно: процессы деформирования, то есть втягивания в камеру прессования по мере поворота колеса, предварительного профилирования, заполнения канавки в колесе, создания рабочего усилия, экструдирования.

Прессование заготовки

Прессование — это горячая обработка металла давлением. Используя всестороннее сжатие и давление, разогретый металл выдавливается через отверстие в матрице. Для металлов с низкой пластичностью, такая обработка считается единственным методом, дающим возможность получить прут с простым или сложным сечением.

Прессование может быть двух методов:

- прямое;

- обратное.

При этом меняется только движущая часть пресса. В первом случае — движется пуансон к заготовке, во втором — заготовка к пуансону. Для получения прута любого сечения можно использовать любой метод прессования, а трубы можно получить только благодаря прямому прессованию.

Условия работы пресс-камеры, пуансона и пресс-шайбы очень жёсткие. Благодаря большому давлению и высокой температуре они быстро приходят в негодность. Их изготавливают из жаропрочных сплавов и инструментальной стали.

Чтобы увеличить срок службы используют смазывающие вещества: минеральное масло, графит, канифоль, в определённых ситуациях применяется жидкое стекло. Этот метод обработки имеет недостаток — необрабатываемый остаток, около 20% металла остаётся в прессе.

Ковка металла

Обработка металла при помощи молота или пресса. Деформирование происходит между двух плоскостей. Такое изделие называется поковка. Низкая производительность сопутствует ручной ковке, поэтому в промышленности используют машинную ковку.

Во время ковки, металл неограничен рабочей поверхностью и может растекаться по сторонам инструмента. У молота или пресса есть два бойка, нижний и верхний. Первый — неподвижный, второй подвижный, заготовку помещают между ними.

Ковка может нести основной и вспомогательный характер.

- Осадка — уменьшается высота заготовки, при этом увеличивается площадь поперечного сечения.

- Высадка — осаживается часть заготовки. Для этого используют оправку — подкладной инструмент.

- Протяжка — увеличивается длина заготовки, за счёт уменьшения площади поперечного сечения.

- Раскатка при помощи оправки — увеличивается внутренний и наружный диаметр кольца, постепенно уменьшая толщину стенок.

- Прошивка — получение сквозного отверстия. Используют прошивень, благодаря ему делают и полость. Отходы металла называют выдра.

- Рубка — отсоединение некоторой части заготовки.

- Гибка — придание заготовке изгиба, используя заданный контур. Благодаря опорам и приспособлениям делают различные угольники, скобы.

- Скручивание — часть заготовку проворачивают вокруг своей оси.

- Передача — вертикально смещается часть заготовки по отношению к другой её части. Используются дополнительные опоры.

Листовая штамповка

Это вторичный вариант обработки после прокатки. В качестве исходного материала используются листы, полосы, а также ленты. Процесс проходит на кривошипных или гидравлических прессах. Листовая штамповка предусматривает два вида процедур:

- создающие форму;

- разделяющие.

При использовании листовой штамповки изготавливаются детали, которые имеют высокую точность. Практически все детали микроэлектроники произведены именно таким методом обработки давлением.

Эта процедура давно автоматизирована и штампует детали на скорости до нескольких сотен в минуту. При этом расход материала очень маленький.

Схемы основных категорий металлообработки

В основе лежит получение заготовки, соответствующей техническому заданию и формату посредством пластической деформации. Доминирующая особенность пластинчатости (в сравнении с упругим аналогом) — это сохранение деформированных форм и параметров после устранения внешних сил, оказывающих влияние. Достижение такого результата объясняется тем, что атомы движутся относительно друг друга на величины, превышающие межатомное расстояние и, после прекращения воздействия на них, не способны вернуться в исходное положение.

Горячая и холодная штамповка металла известна на протяжении многих столетий. Последняя раньше была основным методом изготовления металлической посуды. Это связано с тем, что её отличает быстрота исполнения, отличное качество и доступная стоимость. Такие параметры особенно ценны при массовом производстве и крупном бизнесе, требующем быстрого создания товаров в больших объемах.

Прокатка

Эта разновидность ОМД подразумевает под собой применение двух движущихся валиков, которые обжимают изделие с обеих сторон. Скорость их вращения устанавливается самостоятельно. Целью этой манипуляции является снижение геометрических данных поперечного сечения, а также достижение желаемой конфигурации. Деформация заготовки происходит за счёт трения (толщина минимизируется, а длина и ширина — увеличивается). Данным методом могут обрабатываться металлические листы и ленты, но при условии применения гладких валков. Помимо этого, методика используется при работах с деталями фасонного профиля, но с привлечением ручьевого валка. Типы прокатки металла:

- Продольная — изделие пропускается через движущиеся в разных направлениях валки, из-за чего оно обжимается до толщины расстояния между ними.

- Поперечная — эта разновидность необходима для преобразования материала в форму шара, конуса, цилиндра или друг вращающихся тел. Таким образом изготавливают бесшовные балки и многие строительные предназначения для работы.

- Поперечно-винтовая — в большинстве случаев, она используется для создания и переработки полых заготовок.

Помимо этого, в зависимости от присутствия или отсутствия подогрева, в качестве подготовительного процесса работы, специалисты выделяют холодную или горячую прокатку металла.

Ковка

Данная технология отнесена к категории высокотемпературных способов металлической обработки. Пред тем, как приступить к делу, деталь нагревается до высоких температурных показателей. Температура выставляется и зависит от вида материала, из которого выполнено изделие. Сегодня применяется несколько методов. Важно выделить:

- Ручная — осуществляется руками мастера и применяется по мере необходимости изготовить небольшую партию заказа. Они не ограничены в рабочей зоне, поэтому формируют любое положение в пространстве.

- Штамповки — предусматривают подготовительные работы, в виде помещения заготовки в штамповую матрицу, не позволяющей ей свободно перемещаться. Благодаря этому она полностью повторяет форму матричной полости.

- С применением дополнительного специализированного оснащения (пневматического, гидравлического или паровоздушного).

Метод ковки при обработке металлов давлением, в подавляющем большинстве, выбирается для разовых заказов и мелкосерийного производства. Перед тем как приступить к этой процедуре, деталь разогревается и помещается между двумя ударными положениями молота (бойки). Помимо бойки можно использовать также топор, раскатку или обжимку. Основными ковочными операциями служат:

- Осадка — уменьшение высоты болванки за счёт увеличения площади поперечного сечения.

- Высадка — это, своего рода, осадки. Проведение этого этапа требует наличия оправки (подкладной инструмент).

- Протяжка — увеличение длины посредством снижения площади поперечного сечения.

- Раскатка на оправе — внутренний и внешний диаметр увеличивается, а стенозная толщина уменьшается.

- Пошивка — создание сквозных или глухих отверстий. Рабочим инструментом выступает прошивень, а для отвода необходима выдра.

- Скручивание — поворот определенного участка вокруг продольной оси.

Прессование

Этот вид ОМД подразумевает под собой помещение металлического предмета в специальную форму с дальнейшим выдавливанием через имеющееся отверстие. Эти процессы происходят за счёт мощного пресса и давления, которое способствует выталкиванию. При этом важно помнить, что площадь отверстия не должна превышать площадь сечения используемого изделия. При выполнении этой работы деталь приобретает вид прута, форма и технические свойства которого устанавливаются в зависимости от отверстия. Эта методика отличается простотой и высокой эффективностью. Она часто применяется для оловянных, медных, свинцовых, алюминиевых или цинковых предметов.

На основании того, какой материал используется, прессование металла бывает холодного и горячего типа. Если изделие выполнено из алюминиевого, оловянного, медного или прочего вещества, то оно не нагревается. Если используемые предметы имеют в составе никель или титан, осуществляется нагрев заготовки и рабочего инструмента. Выделяют 2 метода:

- Прямой — выдавливание осуществляется в направление движения пуансона.

- Обратный — перемещается навстречу движениям пуансона.

Использование этой тактики ОМД нередко сокращает срок эксплуатации, в связи с чем рекомендуется периодически наносить на рабочие поверхности минеральные масла, графит, канифоль или жидкое стекло. Несмотря на множество достоинств этой обработки, её главным недостатком считается большой пресс остаток (порядка 20%) в прессовочной камере.

Волочение металла

Главным инструментом, используемым в этой методике, является фильера (или волока). Овальная или фасонная форма пропускается через фильерное отверстие, из-за чего создаётся необходимый профиль с поперечным сечением. Лучший пример исполнения этой техники — это создание проволоки, подразумевающее протягиванием заготовки с большим диаметром через несколько фильеров. В результате этих действий происходит его превращение в изделие нужного размера. Технология пользуется спросом при необходимости получения деталей маленького диаметра, создании фасонных профилей, производстве тонкостенных труб и калибровки.

Материалом для волоки может быть инструментальная сталь, металлокерамический сплав или технический алмаз (при тонкой проволоке). Целью этой техники служил уменьшение трения, повышение стойкости инструментария и улучшение отвода тепла.

Существует несколько разделений волочения по разным критериям. Одной из них является:

- Сухое — в случае привлечения мыльной стружки.

- Мокрое волочение предполагает работу с мыльной эмульсией.

Также к основным категориям обработки металлов давлением на практике относятся следующие разновидности:

- Однократное — осуществляемся единственным проходом.

- Многократное — требует более одного прохода, благодаря чему осуществляется постепенное снижение поперечного сечения.

Объемная штамповка

Это технологический процесс, в результате которого происходит пространственное изменение различных объемных заготовок, имеющих простейшую геометрическую конфигурацию (цилиндрическую, призматическую и т.п.), для того, чтобы изготовить из них детали гораздо более сложной формы. Такой эффект реализуется посредством специального штампа. Исходя из конструктивной реализации, эта методика делится на 2 основных вида:

- Открытая — даёт возможность не придерживаться весовой точности. В ней предусмотрен зазор, расположенный между их движущимися элементами, куда отправляется лишний объём материала. Работая с открытым типом, необходимо удалить облой, который формируется по контуру.

- Закрытая — эта холодная и горячая обработка металлов под давлением не имеет специальных отверстий, а создание изделия проводится в ограниченном пространстве. Но важным условием является грамотный расчёт габаритов (вес и объём).

Листовая

Исходя из ожидаемого результата, эта разновидность ОМД делится на:

- Разделительную — включает в себя пробивку, отрезку и вырубку.

- Формообразующую — состоит из таких элементов, как чеканка, а также гибка и раздача и т.д.

При работе с этой методикой требуется гидравлический пресс или кривошипно-шатунный. Главной деталью этого оборудования считается штамп из матричных элементов и пунсона. Отличительной особенностью метода является отсутствие необходимости обрабатывать в дальнейшем. Для обеспечения высококачественного эффекта, применяемые детали должны иметь высокую точность.

Сегодня самым популярным и распространенным способом обработки является штамповка листового металла под давлением. Она пользуется спросом среди большинства промышленных отраслей, что значительно расширяет область применения. С ее помощью производятся как небольшие элементы радиоэлектронных аппаратов, так и кузова автомобилей и иных транспортных средств.

Комбинированная

Эта разновидность ОМД актуальна при возникновении необходимости одновременного использования нескольких технологий. Комбинировать можно любые доступные на сегодняшний день методы. Их определение зависит от конечной цели, желаемого результата и текущего технического оснащения. На практике комбинирование проводится достаточно часто, так как это дает возможность создавать более сложные формы и конфигурации.

На практике используется схема прокатки, которая позволяет оптимизировать производственный процесс и ускорить обработку. Благодаря высокому уровню пластичности используемого в производстве сырья, выбор наиболее подходящей технологии проходит исходя из конечной цели изготовителя. Показатели способствуют созданию продукта необходимых размеров, заданным показателям или конкретным тех.заданиям. Максимальное количество промышленных отраслей задействуют в своем рабочем процессе разнообразные методы и технологии. При этом учитываются такие обязательные факторы, как общие условия, при которых проводится изготовление и направление деятельности предприятия.

Работа с металлическими изделиями — это сложный, кропотливый и длительный процесс, требующий ответственного подхода. Для достижения желаемого и технически верного результата обязательно требуется привлечение специалистов и оборудования. Добиться этого в домашних условиях практически невозможно, поэтому крайне важно обратиться в проверенную фирму, которая сможет предоставить достаточное количество оборудования, способного удовлетворить требования заказчика. обладает этими возможностями, позволяя реализовать самые сложные задумки.

Виды обработки металлов давлением: горячая и холодная

При применении холодного вида образуется первичная волокнистая микроструктура металла с зернами, вытянутыми по направлению деформации. Также происходит повышение показателей прочности материала. Другими словами образуется наклеп, при котором уменьшается уровень пластичности. Данный процесс происходит при температуре ниже, чем градус рекристаллизации материала.

Для горячей обработки применяют температуру выше, чем температура плавления металла. При рекристаллизации материала происходит обновление микроструктуры волокон. При этом сохраняется исходное строение металла, а микроструктура становится равномерной без дополнительного упрочнения.

Существуют различные виды обработки материалов давлением:

- прокатка;

- ковка;

- прессование;

- волочение;

- объемная штамповка;

- листовая штамповка;

- комбинированные методы.

Обработка металлов давлением: прокатка

Прокаткой называется вид пластической обработки, в процессе которого исходная заготовка обжимается вращающимися валками стана прокатного. Целью операции является уменьшение поперечного сечения заготовки и придания ей заданного профиля.

Способы прокатки

Существует три способа прокатки металла:

- продольная: самый распространенный способ прокатки. Суть его заключается в следующем: заготовка пропускается между валками, вращающимися в разные стороны, при этом она обжимается до толщины, равной зазору между валками;

- поперечная: применяется для обработки тел вращения (шаров, цилиндров, втулок и пр.). Заготовка при этом не имеет поступательного движения;

- поперечно-винтовая: нечто среднее между двумя предыдущими способами. Применяется для изготовления полых заготовок.

Ковка

Ковка относится к высокотемпературным операциям. Заготовка предварительно нагревается до ковочной температуры, зависящей от конкретной марки металла.

Способы ковки:

- ковка на молотах (пневматических, гидравлических и паровых);

- штамповка;

- ручная ковка.

Машинная (на молотах) и ручная ковка является свободной, так как металл при воздействии на него инструмента ничем не ограничен.

Штамповка свободной не является, так как заготовка находится в матрице штампа (т. е. ограничена со всех сторон). В результате штамповки металл принимает форму полости матрицы.

Ковка применяется в единичном и мелкосерийном производстве. Для получения поковки разогретую заготовку помещают между ударными частями (бойками) молота. В качестве подкладных инструментов используются:

- топор;

- обжимка;

- раскатка.

Прессование

Это способ обработки металла, в процессе которого он выдавливается прессом из полости матрицы через ее отверстие. Применяется для обработки хрупких металлов.

Прессованием получают полые и сплошные профили из титановых сплавов, алюминия, меди и магния – детали для автомобилей, самолетов, лопатки, подвески, трубы.

Прессование может быть горячим и холодным. Обработка пластичных материалов производится в холодном состоянии (олово, медь, чистый алюминий). Тугоплавкие металлы и сплавы (содержащие никель, титан и др.) прессуются только после предварительного нагрева заготовки и инструмента.

С помощью этой операции можно получить детали различной конфигурации, с ребрами (внутренними и наружными), постоянным или периодическим профилем по длине.

Прессование выполняется на прессах со сменной частью (матрицей). Матрицы изготавливаются из жаропрочных штамповых сталей.

Волочение

Волочением называется метод обработки металлов, в процессе которого заготовка круглого (или фасонного) профиля принудительно протягивается через фильеру (волоку). Примером может служить изготовление проволоки, когда заготовка большого диаметра (катанка) протягивается через ряд фильер, на выходе из которых получается проволока гораздо меньшего диаметра.

Операция классифицируется:

- по типу волочения:

- сухое (через мыльный порошок);

- мокрое (через эмульсию мыльную).

- по чистоте обработки поверхности:

- черновое;

- чистовое.

- по кратности переходов:

- однократное;

- многократное (с несколькими переходами с постепенным уменьшением поперечного сечения заготовки).

- по температуре:

- холодное волочение;

- горячее волочение.

Читать также: K1216eh1 14v 5a как проверить

Объемная штамповка

Метод обработки металла, при котором придание заготовке заданной формы осуществляется с помощью штампа. При этом течение металла ограничивается полостями его частей.

Существует две разновидности штампов: открытые и закрытые.

В открытых штампах между подвижными частями предусмотрен зазор, в который выдавливается избыток металла – облой. Его приходится удалять на последующей операции механической обработки. Штамповка в открытых штампах хороша тем, что не требуется предъявлять особых требований к массе заготовки.

Закрытые штампы такого зазора не имеют. Весь металл находится в замкнутом пространстве, облоя не образуется. Но в этом случае заготовка тщательно рассчитывается по объему.

Листовая штамповка

Листовая штамповка заключается в изготовлении детали из листа, полосы или ленты, полученных прокаткой.

Существуют два основных вида операций:

- разделительные: вырубка, отрезка и пробивка;

- формообразующие: вытяжка, гибка отбортовка, раздача, чеканка и пр.

Листовая штамповка производится на кривошипных и гидравлических прессах. В качестве инструмента используются штампы, основными деталями которых являются матрицы и пуансоны.

В основном штампованная деталь не требует дальнейшей механической обработки. Поэтому матрицы и пуансона должны быть тщательно рассчитаны и изготовлены с соблюдением всех технических требований.

Несмотря на то, что листовая штамповка является в какой-то мере стандартной операцией, конструктора часто сталкиваются с нетипичными проблемами: обработка металлов давлением учебник, как правило, предоставляет множество примеров конструкторских разработок частных случаев.

Листовая штамповка широко применяется практически во всех отраслях промышленности. Детали, полученные этим методом, отличаются высокой точностью. От мельчайших деталей микроэлектроники до кузовов автомобилей – все это производится методом листовой штамповки. Специальность обработка металлов давлением наряду с обработкой металла резанием является одной из самых востребованных.

Применение обработки металлов и сплавов давлением позволяет вносить изменения в первоначальною форму изделий и сохранить полученный результат после трансформации. Благодаря использованию различных методов обработки можно не только изменить форму заготовки, но и улучшить ее кристаллическую структуру и механические свойства.Такие технологии применяются в различных отраслях деятельности – от автомобилестроения до авиапромышленности. Они позволяют получить изделия любых размеров как крупных, так и малых.