Похоже, статья была неполная, потому что я до сих пор с трудом представляю, как можно реализовать её на практике в домашних условиях, начиная с изготовления фильеры.

Трудов было затрачено немало, но ничего путного так и не получилось. Конфигурация фильеры должна быть непростой, рабочая поверхность — отполированной, заготовка для неё — калёной, а самое главное – ширина полоски должна быть выдержана с довольно высокой точностью. Разрезать получающуюся трубку – ещё одна задача, да и расклепать тоже весьма непросто.

Содержание / Contents

- 1 Идея

- 2 Инструмент

- 3 Реализация

- 4 Итого

Недавно понадобилось мне сделать двустороннюю печатную плату. И не просто двустороннюю, а обязательно с переходами между слоями, так как при пайке доступа к противоположной стороне не будет. И не просто с переходами, а с достаточно мощными переходами, потому что по этим переходам предполагается протекание сравнительно больших токов.

Первой мыслью было сделать дополнительные площадки и соединить слои медными заклёпками из подходящего провода, но подсознание протестовало – решение-то неуклюжее…

Блог УМНИКА

Начало тут.

Металлизация отверстий.

Тут будет наверное самое интересное, так как методику я использовал редкую, да и вообще, металлизация отверстий в печатной плате — это то, что до сих пор не имеет удобной домашней технологии.

Металлизацию отверстий я делаю при помощи специально предназначенных для этого латунных втулок.

Покупал я эти втулки в Греции (видимо потому что там все есть), но не лично, а через Ebay. Вообще вещь вроде нужная и полезная, а продает мало кто.

Вот ссылка на продавца. А тут на сами втулки.

Я еще нашел ссылки, кто торгует подобными втулками, но у них не покупал, не знаю.

Ссылка 1.

Ссылка 2.

Ссылка 3.

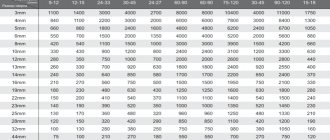

Втулки бывают разного размера, я использую два из них: основной — ходовой — наружный диаметр 1 мм, внутренний 0.8 мм (в полученные отверстия проходят выводы резисторов, конденсаторов и DIP микросхем) и для толстых выводов — наружный 1.4 мм, внутренний 1.2 мм (для силовых транзисторов, клемников и т.д.)

Теперь сам процесс, не сложный, но из-за мелкого размера втулок, кропотливый.

Втулки мелкие, вот рядом с моим пальцем:

Втулки в пакетиках:

Для установки нужна булавка (еще удобно медицинская игла для инъекций, но в этот раз под рукой не оказалось) и пуансон для развальцовки.

Пуансон выточил на токарном станке — кончик 3 мм диаметром, на нем выступ диаметр 0.8 мм, высота 1 мм:

Втулки я вставляю только там, где к площадке подходит проводник сверху. Для экономии втулок, их можно не ставить там, где находятся переходные отверстия, их можно запаять кусочком проволоки. Так же можно не ставить там, где можно распаять вывод детали с верхней стороны платы (где детали). Абсолютно втулки нужны, таким образом, там, где к площадке на верхней стороне подходит проводник и где деталь эту площадку перекрывает — это обычно электролитические конденсаторы, клеммники, панели под микросхемы. Тут уж каждый экономит по своему усмотрению (втулки не так дешевы, как хотелось бы). В данном случае я ставил их всюду, где имеются проводники сверху, будем считать это приступом перфекционизма.

Исходно отверстия в плате сверлятся по умолчанию 0.8 мм (под основные детали). Там где мне надо поставить втулку надо рассверлить отверстие до диаметра втулки ( это 1 мм для основных втулок и 1.4 мм для крупных).

Рассверливаю я на сверлильном станочке. Диаметр отверстия должен быть выдержан довольно точно, если сверлить сверлом 1.05 мм, то втулки в таком отверстии не держатся и выпадают, когда нам нужно перевернуть плату для развальцовки втулки.

Итак, нужные отверстия рассверлены, начинаем вставлять втулки. Отдельную втулку вставить не получится, поэтому одеваем ее на булавку, а удобнее одеваем сразу несколько штук:

И вставляем.

Вставляются они плотно и усилия на булавке не всегда хватает что бы вставить до конца:

Тогда вдавливаем их в плату рукой при помощи пуансона, что бы головка втулки была вровень с платой.

Теперь переворачиваем плату и с обратной стороны развальцовываем втулки при помощи пуансона. Я делаю это, закрепив пуансон в сверлильном станке, вращение не включаем, используем просто как пресс.

Вот результат:

При некоторой сноровке все получается быстро и качественно.

Сама плата при развальцовке кладется не на кусочек дерева (как при сверлении), а непосредственно на стальной стол сверлильного станка. Головка втулки при этом

становится плоской:

Ну, в общем и все, переходные отверстия металлизированы!

Продолжение

↑ Идея

Идея пришла неожиданно. Обжимные наконечники для многожильного монтажного провода я использую в работе регулярно,

но как-то не ассоциировались они у меня с заклёпками, пока у одного наконечника не свалился изолятор…

Вот тут-то всё и встало на свои места. В первый момент в голову стали приходить всякого рода развальцовки с фигурной формой рабочей части, весьма желательно, из подзакалённой стали, с отполированной поверхностью. Но, в конечном итоге, решил не заморачиваться и работать подручным инструментом.

Гипофосфит меди (раствор активатора)

Дигидрат гипофосфит диаминмеди два

Раствор: Гипофосфит кальция (кальций фосфорноватистокислый) — 20 гр. [Ca(PH2O2)2] Медный купорос (Медь 2 сернокислая 5вод) — 25 гр. [CuSO4·5H2O] (кстати в магазинах для садоводов продается) Аммиак (аптечный 10%), = 10%-й водный раствор гидроксида аммония — 50 мл. (NH3+H20) Дистиллированная вода 100 мл. Моющее средство «Капля» — 3 гр. (вода, ПАВ, хлорид натрия, консервант, парфюмерная композиция, лимонная кислота, СИ 19140, 42090)

1. Медный купорос 25гр + вода 50ml = долго (+осадок) 2. Гипофосфит кальция 15гр + вода 50ml = долго 3. 1 вливаем в 2. (перемешать) = +осадок 4. фильтр (осадок выкинуть) 5. + 50 мл. аптечного 10% аммиака 6. + 5 грамм гипофосфита кальция 7. + моющее средство (жидкое мыло)- 3 гр

Плату зачищаем с абразивным моющим средством без фанатизма, промываем тщательно.

По окончании промывки вода должна «липнуть» к заготовке, стекая с нее крайне неохотно.

Тщательно стряхиваем, опускаем в активатор горизонтально , не касаемся дна.

Несколько раз 2-3 сек вынимаем горизонтально на поверхностью.

Жидкость должна равномерно затечь во все отверстия

Наклоняем и краем касаемся края емкости, чтобы излишки активатора стекли обратно (без фанатизма).

Закрывает емкость с активатором наклоняем под разными углами, стараясь дать возможность активатору растечься как можно равномернее.

Потом кладем в печку выставляем 125С и держим 12-15 минут.

Потом 175С и держим 7-8минут открываем дверку и даем остыть мин до 100С.

Моющим средством без абразива и мягкой губкой легко отмываем (пока без воды).

Мочалкой продавливаем моющее средство сквозь все отверстия спокойно не торопясь , стараясь ничего не пропустить.

Далее струей воды, промываем все отверстия. не нужно отмывать все до единого пятна.

Активатор храниться долго, главное чтобы аммиак из него не испарился, то есть храним герметично (в темноте). Значит емкость лучше — бутылка где минимум не занятого жидкостью пространства. У меня хранился на балконе месяц до -10С доходило. Раз 10 пользовался без проблем (свойства активатора сохранялись).

Активатор стабилен и может храниться долгое время. В процессе использования нужно следить за тем, что бы на дне все время был осадок гипофосфита кальция и при необходимости досыпать пару грамм. Если этого не делать, могут появляться неметаллизированные отверстия.

↑ Инструмент

Кусачки, пассатижики, керн по диаметру отверстий и молоток. Конусное шило – важный инструмент в этом деле. У меня было заточенное в незапамятные времена (сейчас даже не представляю для чего), сверло – как раз впору пришлось. Ну и самое главное – многофункциональный инструмент, в домашнем обиходе именуемый «консервная банка», играющий роль наковальни.

Эксперименты показали, что получается вполне функционально, не по заводскому, конечно, но это не важно — неровные края заклёпок скрываются под припоем.

Графитирование

Еще один несложный в исполнении способ металлизации. Отличие в том, что для первичной обработки отверстий вместо серебрения делается графитирование. Чаще всего любители используют магазинный аэрозоль CRAMOLIN «GRAPHITE». Откладывающиеся на поверхности мелкодисперсионные фракции графита достаточно вдавить в подготовленные отверстия. Это несложно сделать небольшим шпателем, скребком. Как их изготовить своими руками, пояснять не нужно.

Для удаления излишков, пока паста еще влажная, плата встряхивается. Фракции, налипшие на ее поверхность, смываются растворителем или убираются мелкой (шлифовочной) наждачкой. Остается лишь тонкой иглой прочистить отверстие.

В результате в нем получается тончайший токопроводящий слой. Такой способ удаления пасты имеет минус – не все фракции выводятся из отверстия, что уменьшает его диаметр. Более качественный результат достигается методом продувки. В домашних условиях можно задействовать пылесос.

Описанные способы металлизации отверстий – не единственные. Но именно их в свое время апробировал автор, и они доказали свою эффективность и удобство в реализации.

↑ Реализация

Итак, берём наконечник.

Удаляем изолятор.

Получается вот такая штука.

Вставляем развальцованную трубку в плату. Лучше, если отверстие в ПП будет максимально соответствовать наружному диаметру трубки наконечника, трубка должна входить плотно, с трудом. Максимально осаживаем пальцами. Специальную трубчатую осадку с молотком применять не стал. Получающийся в результате неполного прилегания развальцовки к плате запас, как раз и идёт на развальцовку заклёпки с другой стороны платы.

Обкусываем заклёпку заподлицо с фольгой. Как показала практика, обкусывать лучше всего бокорезами с плоскими (без фаски) режущими поверхностями.

Трубка, естественно, сжимается на резе, я пробовал, перед обкусыванием, вставлять внутрь трубки кусок обмоточного провода, но результат получился не шибко складным. Оказалось, что гораздо проще вставить со стороны развальцовки подходящее конусное шило и расправить этот сжим.

Дальше совсем просто. Осталось взять керн и развальцевать получившуюся заклёпку.

Пара лёгких ударов по выступающим краям и новенькая заклёпка стоит на своём месте. Иногда, по ситуации, бывает нужно слегка расширить отверстие конусным шилом.

Обрезок наконечника — сплющенную трубку слегка сжимаем пассатижами,

Расправляем шилом, вставляем в плату и развальцовываем расправленный конец

Получаем новую заготовку для пустотелой заклёпки

А дальше – всё по кругу… Вот результат – плата односторонняя

С другой стороны

Плата двухсторонняя

С другой стороны.

Серебрение

Подготовительные мероприятия

Технология основана на том, что под воздействием ультрафиолета нитрат серебра (более известный как ляпис AgNO3) разлагается на компоненты, один из которых – чистый металл.

- Отверстия в плате зачищаются.

- Каждое из них обрабатывается раствором (25±5%) азотнокислого серебра.

- Далее – просушка печатной платы. Чтобы ускорить течение химической реакции, целесообразно для этих целей использовать УФ-лампу. В результате на гетинаксе (в районе отверстий) останутся лишь отдельные вкрапления серебра.

Получение токопроводящего слоя

Для этого понадобится медь. Ее получают из раствора. Металл осаждается на подготовленную «основу» из серебра, тем самым обеспечивая в дальнейшем надежный эл/контакт между всеми элементами схемы.

Состав раствора (из расчета на 100 мл теплой воды)

Купорос медный 2 и натр едкий 4 (в г) + глицерин 3,5 + 25% спирт нашатырный 1+ 10% формалин 11±4 (в мл).

Данный раствор крайне неустойчив, и срок его пригодности ограничен. Поэтому препарат готовить про запас бессмысленно. Только в нужном количестве и перед непосредственным применением, когда первичная обработка отверстий (серебрение) уже выполнена. Процентное соотношение компонентов в зависимости от требуемого объема раствора несложно рассчитать по приведенному рецепту.

Усиление отверстий

Выполненной металлизации достаточно лишь в случае, если при монтаже электронной схемы предполагается работать с миниатюрными радиодеталями. Но, как показывает практика, слоя хватает на один раз. Следовательно, говорить о ремонтопригодности печатной платы уже не приходится. Именно поэтому толщина металлизированного слоя увеличивается гальваническим способом, как никелирование, например.

Состав раствора (из расчета на 1 000 мл)

Концентрированная кислота, серная (70 мл) + медный купорос (250 г).

- «Минус» – на фольгированном покрытии платы, «плюс» – на пластинке из меди. Она располагается параллельно обрабатываемому образцу.

- Плотность тока (А/см2) выбирается в диапазоне 0,02 – 0,3.

- Напряжение (В): 3,5±0,5.

- Приемлемая температура (ºС) в гальванической ванне – от 20 до 28.

Более качественный, однородный слой получается при меньшем токе. Но это увеличивает время протекания процесса металлизации отверстий.

↑ Итого

После установки всех заклёпок нужно сразу всё облудить и пропаять. Иначе придётся использовать активный флюс вместо канифоли, т.к. заклёпки довольно быстро окисляются. Вот так это выглядит после пролуживания заклёпок и подготовки к окончательной пайке.

В плату вставлены как раз те детали, из за которых всё и затевалось.

Надеюсь, моя идея использования кабельных наконечников пригодится согражданам. Спасибо за внимание!

Металлизация переходных отверстий печатных плат в домашних условиях

Оглавление

Пара ремарок

В пору когда мне понадобилось изучить и освоить металлизацию большой массив информации был подчерпнут с ресурса radiokot.ru https://radiokot.ru/forum/viewtopic.php?f=8&t=2647 , также с различной технической отечественной и зарубежной литературы. На форуме большой вклад в продвижение технологии внесли Ruzik, Mial, Jin, Savvey, и еще некоторые люди. С их помощью процесс занял гораздо меньшее время, если что-то непонятно или нужны очень подробные детали можете пошерстить тему например гугл поиском, уверен многое нужное для вас в контексте этой темы пригодится.

Краткое описание возможных проблем и сложностей

Для приготовления палладиевого активатора самым проблематичным является поисх хлорида палладия (PdCl2), Pd относится к драг металлам и находится на контролле государства, благо нужно его всего лишь 0.2гр (не палладия, а хлорида, т.е. палладия еще меньше) на активатор, который работает годами. С учетом того что приготовление активатора может не получится с первого раза и про запас обычно 1-1.5гр PdCl2 хватает за глаза.

Второе это поиск самих хим. реактивов, некоторые из них например соляная кислота (HCL) являются прекурсорами и физ. лицам не продаются, но если у вас есть знакомый который может купить по безналу для вас некоторые реактивы для ваших технических нужд то проблем не возникнет.

Третье – это место для приготовления растворов, сами по себе растворы не опасные (при умелом обращении, например активатор – канцерогенен, но он не летает, просто его не нужно пить, вы же не пьете бензин или жидкость для мытья посуды). Сами процессы приготовления всех нужных растворов довольно безобидны, нужно только следовать инструкциям, также соблюдать правила при работе с едкими веществами (кислотами, щелочами) – перчатки, защитные очки, по возможности СИЗОД (средства индивидуальной защиты органов дыхания) и проветриваемое помещение. При использовании растворов они не пахнут, у некоторых – например хим. лужения есть легкий запах но перчаток и пинцета вполне достаточно. Если вдруг кто-то соберется добыть 0.2 г хлорида палладия для активатора то тут все хуже, согласно литературы – царская водка, вонь, но впринципе тоже ничего невозможного.

Ну да ладно не будем пугать, главное настрой – на самом деле ничего особо сложного нет, технология повторена, отработана многоими людьми, ею успешно пользуются многие люди дома, включая меня.

После того как у вас есть все необходимое можно приступать к процессу. Если вас отпугивает наиболее технологичный и удобный в работе способ металлизации, можете поискать в приведенной статье например гипофосфитный метод – он более простой но более трудоемкий в плане изготовления плат.

электролиз

Раствор: 10 гр. медного купороса растворяется в 100 мл. воды туда доливаем 1см3 (=1мл) серной кислоты (электролит для свинцовых автомобильных аккумуляторов) = раствор серной кислоты

Блескообразующую добавку RV-T по возможности.

Электроды надо закрывать полностью

Емкость: посередине катод — МИНУС(наша плата), двигается влево / вправо (ардуина + серво двигатель на пластмассовых внутренностях CD ROMа) по бокам анод — это ПЛЮС .

Даем ток 2А из расчета на 1дм2 платы. Моя первая установка для электролиза выглядела так:

Электролит живет долго, главное следить за его чистотой (фильтровать, через ватные диски или марлю). Электролит у меня хранится в обычной пластмассовом пищевом контейнере (хранить можно где угодно).

Использовать печку для приготовления пищи понятно нельзя. Пробовал нагревать плату на плите и по неопытности пережарил плату вплоть до размягчения текстолита — вонь была ужасная. Пришлось купить обычную печку 25$ (до 250С) и сразу процесс пошел в правильном направлении. Результат после 10мин электролиза. К сожалению МИНУС был подан только на одну сторону платы (вторая была без потенциала), но надо признаться все очень даже обнадеживающе :

дырки 1мм

дырки 0.4мм

Фоткал подсвечивая снизу фонариком.

В результате надо сделать вывод, что медь в дырках осаждается, хотя и не достаточно равномерно (есть заметные проплешины).

Не нужным эффектом является также осаждение меди на всей плоской поверхности платы, увеличивая и без того достаточную толщину меди 0.35мм. Дело в том , что медь расходуется довольно интенсивно и Анод на глазах исчезает.

Может быть имеет смысл все закрывать маской из чего нибудь и оставлять только дырки?