Фрезерные операции – это обработка материалов при помощи фрезы. На крупных предприятиях обычно используются станки, которые совмещают в себе расточную, сверлильную, разметочную и другие функции. Всевозможные методы и подходы поддерживают работу в любых направлениях и под различными углами. Кроме того, станки позволяют осуществлять обработку сразу нескольких заготовок, закрепленных на одной поверхности. Распространена и обработка несколькими фрезами сразу. В данной статье мы рассмотрим основные методы фрезерования

.

Основные методы фрезерования

Метод одновременного фрезерования группы заготовок

Данный метод фрезерования позволяет осуществлять обработку заготовок намного быстрее обычного. Одиночная фрезеровка при этом осуществляться может, но только в отношении крупногабаритных изделий.

Групповой метод фрезерования строится на том, что различные изделия распределяются в зависимости от того, какие станки должны их обрабатывать: фрезерные, токарные, сверлильные, револьверные и так далее.

В рамках данного метода фрезерования детали, которые объединяются в одну группу, обрабатываются по общей схеме. Правильно разработанная схема, учитывающая особенности отдельных изделий, позволяет проводить обработку с соблюдением правил и методов установленного технологического процесса.

Метод множественного фрезерования

Данный метод фрезерования может быть реализован в двух формах: последовательной и параллельной.

При параллельном методе фрезерования одна и та же фреза производит обработку рядов заготовок. Либо, в более сложных ситуациях, такую работу проделывают несколько фрез.

При последовательном методе фрезерования производится конвейерная обработка. Заготовки выстраивают в ряд так, чтобы они могли поочередно попадать на рабочий стол под фрезу.

Метод позиционного фрезерования

Данный метод фрезерования является одним из наиболее эффективных в работе. При этом выделяют несколько его разновидностей:

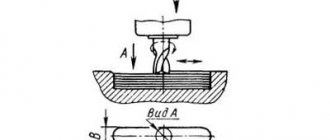

- Метод маятникового фрезерования – когда заготовки подаются сразу по двум направлениям без каких-либо поворотных устройств. Это позволяет совместить время, которое тратится на установку/снятие заготовки с машины.

- Метод фрезерования, при котором используются повторные столы. Они могут быть как универсальные, так и специально разработанные для тех или иных производств.

Метод непрерывного фрезерования

Данный метод фрезерования используется при наличии специального оборудования. Например, таким оборудованием является круглый стол, способный без перерыва вращаться. Имеются и другие варианты, в частности, станки вертикально-фрезерной обработки. Суть метода сводится к тому, что осуществляется непрерывная подача заготовок под фрезы.

Развитие технологии фрезеровки металла

Изначально токарно-фрезерная обработка металла проводилась вручную. Мастера работали самодельными приспособлениями и обычными инструментами. Из-за этого производительность была низкая, а на выходе получалось множество бракованных деталей. Даже опытным мастерам металлообработки было сложно изготовить деталь точных размеров и формы.

С развитием технологий начали появляться станки, которые работали с помощью электродвигателей. С их помощью можно было точнее и быстрее обрабатывать заготовки. Обработка металла значительно упростилась, а технологии продолжали развиваться. Постепенно обычные станки начали оборудоваться системами ЧПУ. На сегодняшний день профессиональное оборудование работает самостоятельно после настройки программы. Для производства достаточно, чтобы один оператор настраивал программу и контролировал процесс работы станка.

https://youtube.com/watch?v=UTUzUZlNK3Q

Какие различают типы фрез

Существует множество фрез для самых различных методов фрезерования. Для всевозможных целей при изготовлении режущей кромки используются такие материалы, как алмазы, сталь, особые сорта керамики и другие. Важно лишь правильно выбрать, какой тип фрез подойдет для того или иного метода фрезерования, а также определить способ, которым будут подаваться заготовки. Среди таких способов можно для примера выделить поступательно-вращательный и винтовой. Далее рассмотрим кратко, какие изделия для каких целей и методов предназначены.

Рассмотрим, какие существуют классификации фрез исходя из нужд методов фрезерования:

- по материалу их режущих элементов;

- по расположению режущих частей зубьев;

- по виду заточки зубьев;

- по направлению зубьев (винтовые, наклонные и т.д.);

- по конструкции изделия (составное, цельное, сборное);

- по виду крепления режущих элементов.

Учитывая разнообразие классификаций инструментов для фрезерования, довольно проблематично, да и не нужно приводить их в рамках данной статьи. Мы используем наиболее распространенную классификацию – по форме и функциям фрез. Это позволит не только перечислить существующие изделия, но и упомянуть методы фрезерования, при которых они используются.

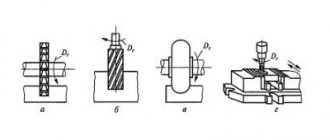

Цилиндрические

Данный тип фрез имеет два вида. Первый отличается прямыми зубьями, а второй – винтовыми. При этом прямые зубья используются при простых методах фрезерования, а винтовые считаются более универсальным инструментом, позволяющим производить обработку в довольно сложных случаях.

Следует упомянуть, что иногда целесообразно использовать сдвоенные цилиндрические фрезы. Это связанно с тем, что угол режущей грани не превышает 450 градусов, а значит, имеет ограничения в своем использовании. При сдвоенном методе фрезерования режущие части способны перекрыть место, где состыкуются половины инструмента.

Дисковые

Имеют следующие функции:

- вырезка пазов;

- выборка металла на небольших участках;

- обрезка материала;

- снятие фасок;

- некоторые другие возможности.

Отличительной чертой данного типа фрез является возможность их применения при различных видах фрезерования. Достигается это благодаря тому, что режущие грани могут быть как с одной, так и с двух сторон изделия. При этом возможны различные размеры зубьев. Крупные нужны для предварительной обработки, а мелкие – для чистовых этапов работы. Данный тип фрез эксплуатируется при не самых удобных условиях, включающих сильную вибрацию и трудности отвода стружки металлических изделий.

Разновидности:

- отрезные;

- прорезные;

- пазовые;

- торцевые.

Используются для того, чтобы обрабатывать заготовки, имеющие плоскую или ступенчатую поверхность. Наиболее популярный метод фрезерования при этом – перпендикулярный.

Отличительной особенностью таких деталей является частота зубьев на месте, где фреза соприкасается с заготовкой. Это позволяет обрабатывать материал очень быстро и равномерно. Имеются режущие кромки на торцевой части. Это способствует чистоте поверхности, если работа осуществляется на фрезерном станке.

Червячные

Используются для специфических методов фрезерования. Как правило, металл обрабатывается при помощи обката. Фреза точечно касается заготовки.

Разновидности:

- правые и левые направления витков;

- однозаходовые и многозаходные;

- монолитные и сборные;

- со шлифованными зубьями и с нешлифованными зубьями.

Концевые

Эти изделия предназначены для таких методов фрезерования, как обработка уступов, пазов и тому подобных процедур.

Разновидности:

- цилиндрический или конический хвостовик;

- крупные зубья для начальной (предварительной) и мелкие зубья для завершающей обработки заготовки;

- монолитные изделия или же имеющие напаянные режущие элементы.

Обдирочные

Эти фрезы используются для таких методов фрезерования, как обработка сплавов – результатов ковки или литья.

Шпоночные

Являются одной из вариаций концевых фрез. Используются для таких методов фрезерования металлов, как выборка Т-профилей. Отличительной чертой является наличие двух зубцов в середине и конце инструмента. Расстояние между зубцами и определяет параметры выборки.

Отрезные

Требуются для тех методов фрезерования, которые подразумевают резку заготовки,– необязательно полную, возможна и секторальная. Следует отметить, что режущая кромка не встречается на торцевой стороне.

Разновидности:

- с мелкими зубьями;

- со средними зубьями;

- с крупными зубьями.

Инструменты с мелкими и средними зубцами необходимы для большинства методов фрезерования стали или чугуна. Крупные зубцы потребуются в более сложных случаях, например, для обработки легких сплавов (магний, алюминий и т.д.).

Дорогие читатели!

Если у Вас возникли вопросы по поводу разработки и производства:

➜ корпусов для РЭА;

➜ корпусов для светодиодных табло и мониторов;

➜ экранирующих конструктивов для электронных устройств.

Позвоните по телефону: +7(495)642-51-25

или оставьте заявку. Мы ответим на все Ваши вопросы! Это абсолютно бесплатно!

Особенности токарных и фрезерных обработок

Несмотря на то, что фрезерная и токарная обработка могут обеспечивать аналогичные результаты, эти операции имеют существенные различия, заключающиеся в технологии процесса. И в том, и в другом способе выполняется снятие стружки, выработка пазов и отверстий. Но рабочие узлы токарного и фрезерного станка кардинально отличаются.

Механическое токарное оборудование относится к одному из первых изобретенных технических устройств. В процессе обработки заготовка вращается, а инструмент с режущими поверхностями осуществляет поступательное движение подачи. Токарные станки применяются в изготовлении:

- дисков,

- валов,

- втулок,

- осей,

- муфт,

- гаек и др.

Оборудование осуществляет подрезание, обтачивание, резку, растачивание. Сочетание вращательного и поступательного движения позволяет эффективно обрабатывать различные типы поверхностей: резьбовые, цилиндрические, конические, фасонные и др. Точность размеров, конфигураций обеспечивается применением специальных приборов: нутромера, микрометра, штангенциркуля. Токарная обработка используется в создании деталей из стали, алюминия, свинца, полимеров.

Фрезерные станки появились позже, в начале XIX века. В процессе обработке заготовка надежно фиксируется, вращательные движения совершает рабочий режущий инструмент. В производстве используются устройства горизонтального, вертикального типа, универсальные конструкции. Это позволяет выполнять обработку под любым нужным углом. При помощи фрезерования изготавливаются различные детали, вырабатываются подсечки и канавки, обрабатываются поверхности. Станки различного типа выполняют фрезерование:

- торцовое,

- концевое,

- фасонное.

Фрезерная обработка может применяться для заготовок из разных материалов. Оборудование работает с несколькими видами рабочих инструментов. Есть фрезы для стальных деталей, твердых и мягких сплавов, керамических заготовок и др. Большое количество операций обусловлено широким сортаментом инструментов: шпоночных, дисковых, торцовых, цилиндрических.

В изготовлении деталей сложной конфигурации нередко приходится использовать оба вида работ. В целях упрощения процессов и оптимизации производства были сконструированы комбинированные станки, выполняющие токарные и фрезерные операции.

Методы фрезерования наклонных поверхностей и уступов

Многие методы фрезерования заключаются в обработке уступов и пазов. Как правило, такие работы проводятся на станках. Что же такое пазы и уступы?

Уступ

– это выемка, которая имеет две перпендикулярные друг другу плоские поверхности. За счет этого получается ступень.

Паз

– это выемка, которая может иметь самые разные поверхности: треугольной, квадратной, прямоугольной формы и т.д. При этом существует множество вариантов пазов: открытые, закрытые, сквозные и т.д.

Различные методы фрезерования, предполагающие обработку пазов и уступов, имеют всевозможные технические требования к изделиям. Список этих требований зависит от особенности производства, его целейи т.д. Часто сам выбор метода фрезерования диктуется характеристиками заготовок, качеством их поверхности, задачами производства и многими другими факторами.

Методы фрезерования предлагают различные варианты создания и обработки пазов и уступов. Например, можно использовать набор фрез либо дисковую концевую фрезу. Следует отдельно отметить, что в случае уступов часто используются торцевые фрезы.

Фрезерование пазов и уступов дисковыми фрезами

Дисковые фрезы используются для таких методов фрезерования, как обработка пазов, уступов и плоских поверхностей.

Зубья на дисковых пазовых фрезах обычно располагаются исключительно на цилиндрическом элементе и предназначены для относительно простых методов фрезерования. Например, они позволяют создавать в заготовках пазы небольшой глубины.

Еще одна популярная разновидность данного вида фрез – трехсторонняя. В ней зубья находятся еще и на торцевых поверхностях. Такое расположение позволяет использовать более сложные методы фрезерования, в частности, создавать пазы глубже, чем в предыдущем варианте. Кроме того, данный вид фрез дает возможность производить более чистую работу.

Трехсторонние фрезы обладают рядом преимуществ перед более простыми типами данного инструмента. Их отличительной чертой являются зубья, которые имеют постоянно меняющееся направление канавок. Зубья наклоняются в разные стороны. Это позволяет уравновесить силы разрезания за счет их противопоставленного воздействия на фрезу и изделие. Кроме того, на данном типе фрез есть зубья с обоих торцов, что позволяет осуществлять самые разные методы фрезерования.

Тем не менее, дисковые трехсторонние фрезы имеют и ряд недостатков. В первую очередь стоит упомянуть об уменьшении по ширине после того, как будет произведена переточка. Если же используются фрезы их половин, имеющих одинаковую толщину, то здесь первоначальный размер возможно восстановить. Но для этого потребуется прокладка, которую следует расположить между половинками. Наиболее популярный материал для такой прокладки – фольга.

Дисковые фрезы, имеющие вставные ножи с пластинками, создаются в двух вариантах:

- по ГОСТ 5348 – 69 (а)– трехсторонние, используемые для таких методов фрезерования, какобработка пазов изделий;

- по ГОСТ 6469 (б) – двусторонние, используемые для таких методов фрезерования, как обработка плоскостей и уступов.

Вставные ножи вводятся в корпус за счет рифлений на оси и специального клина, имеющего угол в 5 градусов.Данный метод крепления позволяет компенсировать слои, которые изнашиваются при работе. Таким образом, можно вернуть инструмент в изначальный вид двумя способами:

- при износе по диаметру – заменой ножей в рифлениях;

- при износе по ширине – выдвижением режущих элементов.

Ножи в трехсторонних фрезах, чередуя направления, наклоняются на угол в 10 градусов.

Ножи в двухсторонних фрезах наклоняются на угол в 10 градусов в одну сторону, но на разных инструментах она может быть как левой, так и правой.

Дисковая трехсторонняя фреза может применяться при различных методах фрезерования, благодаря ряду преимуществ. Она лучше сохраняет размер и позволяет оперативно производить обработку уступов и пазов.

Виды фрезерных работ

Широкий диапазон существующих фрез позволяет проводить обработку материалов различной сложности и конфигурации, под любым углом. Все виды процессов можно разделить на несколько групп:

- Работа с плоскими поверхностями. Совершается черновая и чистовая зачистка необъемных плоскостей, имеющих горизонтальное, вертикальное или наклонное положение.

- Обработка объемных фасонных заготовок и деталей. Осуществляется объемная зачистка, придание объектам определенной формы.

- Разделение. Производится разделение деталей на несколько частей, отрезание излишнего материала.

- Модульная отделка. Основана на формировании необходимого профиля имеющейся заготовки, оформлении канавок, пазов, зубьев, фасонных углублений.

Для каждого отдельного метода чаще всего используется отдельное приспособление для фрезерования. Заготовки особой сложности обрабатываются с помощью комплекта из фрез. Так, фрезерование широких поверхностей осуществляется с использованием набора инструментов, которые имеют разнонаправленные винтовые зубья с целью уменьшения осевых сил.

Станки

Требующие выполнения фрезеровочные работы определяют необходимое оборудование, в том числе тип станка, на котором они будут производиться.

Горизонтально-фрезерные предназначены для обработки горизонтальных плоскостей и фасонных поверхностей, изготовления зубчатых колес, оформления некоторых профильных объектов. Их устройство обусловливает горизонтальное крепление инструмента, чаще всего цилиндрической, дисковой или торцевой фрезы.

Те же виды работ, но с отличительными особенностями, позволяет выполнять вертикальный станок для фрезерования. Особенностью является вертикальное крепление инструмента и, следовательно, преимущественное использование торцевых, концевых и модульных фрез.

Универсальные фрезеровочные станки обладают дополнительными устройствами поворотности стола в 3 плоскостях, что позволяет работать с горизонтальными, вертикальными и фасонными поверхностями.

В серийном производстве деталей, имеющих одинаковый профиль, применяются копировальные фрезерные установки, позволяющие выполнять повторяющиеся узоры или углубления на плоскости с повышенной точностью.

Оборудованием будущего являются станки с ЧПУ. Они обеспечивают выполнение запрограммированного комплекса действий, преимущественно для художественного фрезерования или несерийного производства деталей. Применяются концевые, торцевые и модульные фрезы с различным количеством режущих кромок.

Фрезерование — это работа на специальном режущем станке, который обеспечивает рабочий ход инструмента и подачу заготовки.

ЧПУ фрезеровка металла

Несмотря на внешнюю простоту технологии, фрезеровка – это очень сложная операция, успех которой зависит от квалификации исполнителей. Поэтому с момента изобретения первого фрезерного станка (середина 19-го века) не прекращалась поиски механизма автоматического управления этим агрегатом.

Компромиссным решением стало особое приспособление, соединяющее подвижный шпиндель с шаблоном системой рычагов и коромысел. Это приспособление синхронизировало маршрут перемещения фрезы с контурами шаблона. В итоге, с помощью этого прообраза системы числового программного управления (ЧПУ) удалось механизировать некоторые операции.

Но цена фрезеровки металла по шаблону оказалась слишком высокой. Ведь себестоимость шаблона сравнима с оплатой труда фрезеровщика средней квалификации, а высокое качество так и осталось недоступным.

Все изменила уже упомянутая система числового программного управления. К стандартным узлам станка добавили систему автоматического управления подачей и частотой вращения шпинделя и подачей рабочего стола. Причем плоскость над столом рассматривалась как трехмерное пространство со своей сеткой координат, по которой и перемещали фрезу, двигая шпиндель и стол с деталью.

В итоге, фрезерная чпу обработка металла стала «выдавать» результаты, которые не смог бы продемонстрировать ни один живой фрезеровщик. Причем ЧПУ станки оказались вне конкуренции, и по производительности, и по качеству обработки. И только благодаря этим устройствам была освоена многомерная — 3D- фрезеровка металла, предполагающая одновременную обработку заготовки на нескольких шпинделях, работающих в разных плоскостях.

Сопровождающие явления

Фрезерование — это процесс снятия стружки, который характеризуется повышенными тепловыми эффектами и механическими воздействиями, которые могут негативно отразиться на способностях инструментов и особенностях отделки. Некоторые явления, оказывающие влияние на результаты фрезеровочных работ:

- Налипание и усадка стружки. Слипание металла на режущей поверхности, прессование его портит процесс отделки и сами ножи. Это более актуально для мягких материалов.

- Наклеп. Повышение твердости, снижение прочности и пластичности поверхностного слоя детали – побочный эффект пластической деформации, снимаемый последующей термообработкой.

- Трение, повышение тепла в рабочей зоне, вибрация – факторы, снижающие работоспособность фрезы.

Для предотвращения побочных эффектов необходимо использовать дополнительные технологии и средства.