Наибольшим спросом на рынке вторичного сырья пользуется медь. Это цветной металл с пластичными свойствами. Он имеет золотисто-розовый цвет. Уникальные особенности элемента способствуют образованию оксидной пленки на поверхности изделий из чистой меди при контакте металла с воздухом. Медь добывается из минералов или медной руды путем пирометаллургии, электролиза или гидрометаллургии. В чистом виде данный металл практически не встречается. В наших пунктах приема проводится скупка меди по цене за кг от 340 рублей. Мы принимаем цветной лом на вторичную переработку, предоставляем услуги вывоза и бесплатную оценку, а также делаем наценки оптовым клиентам.

Физические и химические свойства меди

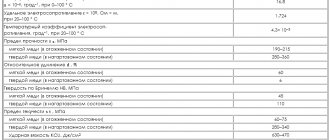

В чистом виде металл очень мягкий и даже текучий. Однако добавление ряда элементов в сплавы создает оптимальные свойства меди, обеспечивающие широкие возможности применения. К основным физико-механическим особенностям этого металла относятся:

- высокий показатель электропроводимости;

- отличная теплопроводность;

- повышенная плотность, а также температуры плавления и кипения;

- устойчивость к коррозии;

- легко обрабатывается на производстве.

Медь не поддается коррозии, но легко окисляется. При взаимодействии с воздухом цвет металла изменяется на желто-красный, а тонкие листы при просвечивании отдают зелено-голубыми оттенками. Практически все физические свойства определяются составом сплава. При добавлении к меди олова, железа, сурьмы или фосфора, показатели тепло- и электропроводимости уменьшаются. Поскольку в чистом виде металл не используется, наиболее высокий процент содержания меди заметен в электротехнической продукции (силовых кабелях, проводке, электронике и так далее).

В химическом отношении медь является малоактивным металлом. При нормальных условиях элемент не подвергается окислению. Однако медные сплавы хорошо реагируют с серой, селеном и галогенами. Металл вступает в реакцию только с кислотами, обладающими окислительными свойствами. Медь обладает амфотерностью (образует в местах залегания руды катионы и анионы).

Получение меди из смешанных соединений

Для получения чистой руды из смешанных соединений используется пирометаллургический метод, в основе которого лежит воздействие огнём. Перемолотая до частиц размером 0,1-0,2 мм порода проходит ряд процедур очистки:

- пенную флотацию,

- обжиг,

- плавку,

- конвертирование,

- рафинирование.

А теперь обо всём подробнее и по порядку.

Флотационное обогащение

Флотация переводится как плавание на поверхности. Пенная флотация — метод обогащения в металлургии, в процессе которого полезная порода поднимается на поверхность пульпы (смеси молотых минералов и реагентов) пузырьками воздуха подаваемого извне. Поднятая смесь образует на поверхности пену, которая снимается с помощью лопатного механизма и отправляется на сушку, а осадок — на переработку для последующего изготовления кирпичей, черепицы и других изделий. В результате данной процедуры содержание меди в концентрате возрастает до 15-20 %.

Флотационные реагенты создают особые условия на границе раздела пузырьков воздуха и соединений меди. Реагенты-собиратели поднимают на поверхность частицы с Cu. Побочные продукты же набирают массу под действием влаги и не всплывают. Вспениватели создают условия для оптимального пенообразования. Реагенты-модификаторы создают наилучшие условия для отделения схожих элементов от ценных, или осуществляют ряд других функций.

Обжиг Меди

Обжиг производят ниже температуры плавления сырья с целью изменения состава, удаления ненужных соединений и объедения мелких фракций концентрата в более крупные. В зависимости от применяемого концентрата, обжиг бывает стабилизирующим или окислительным. Стабилизирующий обжиг применяется для получения низших оксидов и металлов. Окислительный обжиг производится с целью получения сульфатов или оксидов.

Плавка Меди

Плавка — способ концентрирования, при котором основная часть или весь концентрат доводится до температуры плавления. При этом образуется несколько несмешиваемых слоёв:

- сплавы оксидов, которые всплывают на поверхность (шлак)

- и верхний слой сульфидов железа и цветных металлов (штейн).

Штейн — это слой основной массы цветных металлов (Cu, Ni, S), солей и других. Иногда в результате плавки, наоборот ценным является шлак. Концентрация меди после плавки составляет более 50%.

Конвертирование

Конвертирование меди проходит в 2 стадии в конвертере (цилиндрической установке, в которую подаётся воздух снизу или на поверхность металла).

На первой стадии удаляются остатки железа с помощью добавления в расплав флюса кремнезёма (SiO2) и подачи кислорода. Шлак кремнезёма составляет 21-30%, остальное — железо. После этой процедуры расплав меди получает название белый матт. На второй стадии белый матт окисляется кислородом и снова происходит разделение. Конечным продуктом конвертации меди является черновая медь.

Рафинирование

Рафинирование — окончательная очистка металла от примесей проводится в два этапа: огневым и электролитическим способом.

Огневое рафинирование производится в анодных печах с горизонтальным конвертером. В печь загружается черновая медь, далее следует расплавление, окислительная и восстановительная обработка, разливка. Окислительный процесс подразумевает подачу воздуха в расплав на глубину от 600 до 800 мм. Окисляются примеси с большим сродством кислороду Fe, Al, Ni, Sn, Sb, Zn, Bi, As, а также часть меди до состояния Cu2O. На восстановительном этапе расплав обрабатывают природным газом или парамазутными смесями. В результате химической реакции расплав перемешивается, и из него удаляются газы, а часть окисленного Cu2O восстанавливается. Сплав с содержанием S.

На втором этапе аноды погружаются в коробчатые ванны. Между ними подвешиваются катоды из чистой меди, через которые подаётся электричество. Вся медь переходит из анодов в катоды за 30 дней. Катоды выгружаются партиями через 6-12 дней. Из осадков в электролите же выделяют множество полезных элементов, таких как Золото и Серебро.

Применение меди

Уникальные свойства и эксплуатационные характеристики металла послужили причиной его использования практически во всех сферах деятельности человека. Основные области применения:

- Электротехника. Металл отличается низким показателем удельного сопротивления, поэтому активно используется для изготовления силовых кабелей, проводов, трансформаторов и проводников, применяющихся в электротехнике.

- Теплообмен. Благодаря эффективной теплопроводности, медь является одним из основных металлов, используемых для изготовления теплообменников и теплоотводного оборудования (радиаторов, кондиционеров, кулеров и так далее).

- Производство труб. Часто для создания инженерной сети, необходимы трубы с высокой устойчивостью к коррозии, давлению и химическим реакциям. Медь и ее сплавы становятся отличным решением для обустройства систем водоснабжения и отопления.

Медь также используется в медицине, автомобилестроении, сельском хозяйстве, бытовых условиях и многих других областях деятельности.

Медь в строительстве — токоотводы, кровля

При строительстве домов медь неизменно используется в качестве громоотводов, молниезащиты. Для молниезащиты используется медная жила толщиной 8 мм из чистейшей меди, то есть для этого необходимо медная проволока марки ММ, так как благодаря чистоте меди этой марки обеспечивается эффективный отвод тока. Также в строительстве используется листовая медь в качестве кровли. Медь, и так обладающая хорошими антикоррозионными свойствами, благодаря образованию патины на поверхности листов или ленты из раскисленной меди служат больше 2 веков, в течении жизни не менее пяти поколений владельцев дома.

Виды медных сплавов

В качестве компонента медь активно применяется во многих металлических и неметаллических составах. Однако в качестве основного элемента данный металл применяется для создания следующих сплавов:

- Латунь. Легирующим компонентом выступает цинк или олово. Также в составе присутствуют марганец, никель, железо, свинец и прочие вещества. Обычно в латунных сплавах присутствует порядка 60-70% меди. Остальные 30-40% приходятся на легирующий металл и дополнительные элементы.

- Бронза. Разделяется на оловянную или безоловянную. Количество меди в сплаве обычно составляет примерно 80%, остальные 20% приходятся на легирующий элемент с разбросом дополнительных веществ в пределах 3%.

- Мельхиор. Сплав меди (до 60%) и никеля (около 40%). Существуют отдельные медно-никелевые сплавы, в которых Ni достигает 67% от общего объема сплава.

Существуют также двойные латуни и многокомпонентные составы, в которых присутствуют большое количество меди (например, томпак – до 97% меди). Однако такие металлы имеют ограниченные сферы применения.

Добыча и сырьё

Содержание меди в земной коре составляет 4,7-5,5*10-3 % от общей массы. В морской воде содержится около 3*10-7 %. Большинство месторождений меди имеют геотермальное происхождение. Богатые запасы меди содержатся на дне морей и океанов в виде отложений 5,7*10-3 % от общей доли.

В природе Cu присутствует в виде смеси двух активных изотопов (атомов с одинаковым химическим номером, но разными массовыми числами). Cu встречается в виде самородков, но чаще – в смешанном виде. Cu производят, в основном, из соединений, которые имеют в составе S (Серу) (их называют сульфидами), либо оксидов (соединений с кислородом), либо из карбонатов (CO3 в основе).

22% меди добывается в Чили, 20% в США, 9% в странах бывшего СНГ, 7,5% в Канаде, и около 5 % в Замбии. Большинство крупных месторождений самородной меди выработано в настоящий момент. Её производят из смешанных руд, содержание меди в которых равняется 0,5-1,2%. 1/3 медной продукции производят из вторсырья.

Основной интерес для добытчиков представляет халькопирит CuFeS2 (более 50% запасов меди). Медь добывают также из сулфидных соединений: халькозина CuxS, ковеллина CuS, Cu5FeS4 бронита, или кислородосодержащих соединений: CuCO3Cu(OH)2 малахита, Cu2O куприта, CuSiO3H2O хризоколла.

Породы содержащие медь добываются в карьерах. Карьеры могут разрабатываться сколом с помощью экскаваторов, а также с применением взрывотехники. Основную массу работы в карьерах выполняют карьерные экскаваторы с ковшами вместительностью до 25м3 и грузовики, способные перевозить до 250 т ценной породы.

Медь, как цветной лом

Металл скупается на вторичном рынке по высоким ценам. Спрос на медь постоянно растет. Основными источниками медного лома становятся:

- бытовая электропроводка;

- элементы бытовой техники;

- детали автомобилей;

- радиаторы отопления;

- старые трубы и прочее.

Однако не всегда владельцам удается отличить обычную медь от ее сплавов. Стоимость побочной продукции ниже. Чтобы узнать, как отличить медь, читайте подробную статью на нашем сайте по ссылке.

Особенности обработки меди

Изначально медная руда формируется в слитки различной формы. Далее следует их обработка, которая может производится различными способами:

- механическая обработка;

- термическая обработка;

- токарный способ.

Основное значение термической обработки меди состоит в том, чтобы предать материалу определенные свойства. К таковым относится упругость, твердость, долговечность. В некоторых случаях медь специально разогревают до 600 градусов и дают остыть на воздухе. Для получения мягких медных деталей их нагревают до такой же температуры и быстро остужают в воде. Форму нагревают снова до 400 градусов и дают остыть на открытом воздухе.

Механический метод обработки металла служит, в первую очередь, для придания формы, рисунка. Перед осуществлением процесса следует очистить деталь от жира, масла и прочих загрязнений. Далее производитель изделий из меди прибегает к одному из четырех способов:

- шлифовке;

- полировке;

- прокатке;

- протяжке.

Прокатка изделия осуществляется на специальном агрегате, через который пропускается медь листовая. Конструкция устройства позволяет контролировать и устанавливать требуемую толщину изделия. Специальная эмульсия покрывает медь тонким слоем пленки.

Токарный способ обработки также является весьма популярным. Он производится на специальных станках с использованием резцов. С помощью данного метода получаются промышленные изделия из меди различной формы. Токарные мастерские зачастую работают по индивидуальным заказам, так как конструкция станков позволяет осуществить настройку под конкретную деталь.