Применение

Основным применением шпоночных соединений является монтаж на вал с помощью пазового соединения. В большинстве своем шпоночный паз напоминает клин. Такой тип соединения деталей позволяет валу и ступице не проворачиваться относительно оси друг друга. Фиксированное положение ступицы к валу со шпонкой позволяет добиться высокого КПД при передаче усилия.

Наиболее часто шпоночное соединение можно встретить в машиностроении, при строительстве станков. Часто она используется при производстве автомобилей и других механизмов, где требуется повышенная надежность фиксации деталей машин. Высокая надежность достигается благодаря функции предохранительного узла вала со шпоночным пазом.

Шпонка выступает предохранителем в случаях превышения максимального уровня крутящего момента. В подобных случаях происходит срез шпонки, поглощая чрезмерную нагрузку она снимает ее из вала и ступицы.

Благодаря своим свойствам она стала широко распространенной в машиностроении, она отличается высокой эффективностью, простотой изготовления и монтажа, а также низкой стоимостью. Подобные характеристики особо важны в промышленном производстве, особенно в сельском хозяйстве. В разгар сезона часто возникают случаи поломок отдельных узлов, которые нужно заменить максимально быстро. Чаще всего можно встретить в узлах пресс-подборщиков.

Учитывая все вышесказанное, выделяются основные позиции, для чего нужна шпонка:

- Обеспечение безопасность соединяемых узлов при повышенных нагрузках.

- Достижение высокой степени фиксации отдельных элементов механического узла.

- Выполняет функцию предупреждения проворачивания узла и ступицы.

- Надежность подобного соединения превышает надежность аналогов при фиксации вала с деталями.

В общем, встретить шпоночное соединение можно практически в любом сложном механизме, что обусловлено его техническими характеристиками.

Размеры шпоночного материала

При производстве проводится учет размеров шпоночного материала. В большинстве случаев на производственную площадку поставляется пруток. Длина его может составлять около 1000 миллиметров, в некоторых случаях выпуск проводится под заказ. Наиболее распространены следующие размеры шпонки:

- 4×4.

- 5×5.

- 22×22.

- 25×25.

- 32×18.

- 40×40.

Не стоит забывать о том, что от размера зависит и вес. Кроме этого, при производстве изделий определенных размеров применяются различные сплавы. Размер соединительного элемента выбирается в зависимости от того, какая будет оказываться нагрузка. Кроме этого, на размер оказывает влияние габариты соединяемых изделий.

На момент выпуска продукта проводится контроль качества при применении несколько различных методов, среди которых также визуальный осмотр.

От области применения рассматриваемого изделия во многом зависит и форма. Выделяют следующие виды:

- Клиновые.

- Призматические.

- Сегментные.

- Тангенциальные.

- Цилиндрические.

Сталь характеризуется достаточно высокой податливостью к механической обработке. В большинстве случае изделие получают из заготовки, в качестве которой выступает пруток.

Виды шпонок

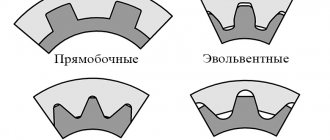

Основные виды шпонок делят на два типа: напряженные и ненапряженные. Среди которых выделяются такие типы шпонок:

- Клиновые. Особый тип, который отличаются углом наклона верхней грани. В общем разделение на виды происходит исходя из классификации шпоночных соединений. Устанавливается в паз с помощью физической силы, ударным методом. Применение такого типа соединения позволяет добиться необходимого напряжения. Нарезанный клин, находясь в пазе, распирает его изнутри. За счет силы прижатия, вал и ступица совместно вращаются.Используется довольно редко, так как ее использование предусматривает индивидуальный подгон. Это можно считать недостатком для массового производства механизмов. Основное назначение — применение в тихоходных передачах и узлах неподвижного соединения.

Среди клиновых шпонок выделяют:- врезные;

- на лыске;

- фрикционные;

- без головки и с головкой.

- Сегментные. Производятся в виде сегментной пластины, загоняемой в паз. Производиться методом фрезерования. Широко применяются в производстве, так как просты в изготовлении, не требуют особой точности при нарезании и легко устанавливается. Отличается установкой в боле глубокий паз, в сравнении с аналогами. Глубокий паз не подходит для больших нагрузок, так как значительно снижает прочность вала, поэтому используется при небольших крутящих моментов.

На длинных ступицах может устанавливаться несколько шпонок, так как они имеют фиксированную длину. Выполняют предохранительную функцию на срез и смятие. - Призматические. Отличаются параллельными гранями, которые устанавливаются в паз и фиксируют ступицу. Рабочими гранями в таки случаях являются боковые. Относятся к ненапряженному типу шпоночных соединений, поэтому существует вероятность возникновения коррозии в месте соединения. Для исключения коррозии, муфта и вал соединяются с натягом. Концы производятся обычно со скругленными или плоскими концами. Для скругленного типа рабочей поверхностью считается длина прямых краев. Паз нарезается с помощью фрезы.Передача усилия происходит путем давления поверхности паза на шпонку, которая передает крутящий момент на паз ступицы. Данный тип соединения призматической шпонкой часто используется для подвижных соединений, поэтому используют дополнительное крепление с помощью винтов. Как и многие другие типы выполняет функцию предохранителя при смятии и срезе.

- Цилиндрические. Штифты в таких шпонках изготавливаются в виде цилиндров. Работаю в натяжении с отверстием на торце вала, которое высверливается под соответствующие размеры шпонок. Используется в тех случаях, когда ступица устанавливается на конце вала. Требует особого подхода к монтажу шпоночных соединений.Позволяют работать на срез и смятие. Поэтому выбор шпонки производят исходя из прочности на смятие.

Исходя из типа посадки выделяются:

- Свободная – применяется в случаях, когда выполнять сварочные работы довольно сложно и есть необходимость подвижного сцепления деталей во время работы.

- Плотная – нужна для создания сцеплений, движение которых во время работы выполняется в одном пространственном положении.

Шпоночные соединения

Оглавление:

Шпоночное соединение — один из видов соединений вала со втулкой с использованием дополнительного конструктивного элемента (шпонки), предназначенной для предотвращения их взаимного поворота. Чаще всего шпонка используется для передачи крутящего момента в соединениях вращающегося вала с зубчатым колесом или со шкивом, но возможны и другие решения, например, защита от поворота кронштейна тяжелой стойки при его продольном перемещении относительно неподвижной колонки (направляющее шпоночное соединение).

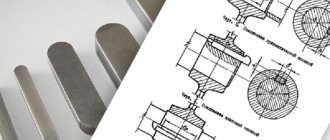

По форме шпонки разделяются на призматические, сегментные, клиновые и тангенциальные. В стандартах предусмотрены разные исполнения шпонок: например, призматических шпонок с двумя закругленными торцами, с одним закругленным торцом, с незакругленными торцами, сегментные полной формы и со срезанным краем сегмента.

Наиболее часто применяются призматические шпонки. Они дают возможность получать как подвижные, так и неподвижные соединения. Длины шпонок

выбирают из ряда: 6, 8, 10, 12, 14, 16, 18, 20, 22, 25, 28, 32, 40, 45, 50, 56, 63 и далее до 500 мм с полем допуска . Для длины глухого шпоночного паза установлено поле допуска .

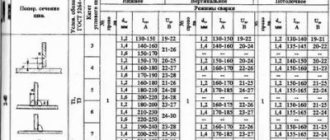

Значения предельных отклонений глубин пазов на валу

и во втулке в зависимости от высоты шпонки приведены в табл. 3.25, 3.26.

По высоте шпонки в сопряжении предусмотрено образование зазора по номиналу, для чего сумма глубин пазов превышает высоту шпонки.

Для образования неподвижных соединений можно использовать сегментные и клиновые шпонки. Форма и размеры сечений шпонок и пазов стандартизованы и выбираются в зависимости от диаметра вала, а вид шпоночного соединения определяется условиями работы соединения.

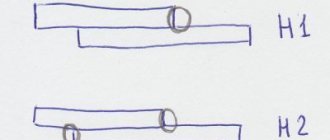

В отличие от соединений вал-втулка с натягом, которые обеспечивают взаимную неподвижность деталей без дополнительных конструктивных элементов, шпоночные соединения -разъемные. Они позволяют осуществлять разборку и повторную сборку конструкции с обеспечением того же эффекта, что и при первичной сборке (рис. 3.107).

На рисунке видно, что шпоночное соединение предполагает создание трех посадок: вал-втулка (центрирующее сопряжение), шпонка-паз вала и шпонка-паз втулки. В шпоночном соединении возможно и еще одно сопряжение — по длине шпонки, если призматическую шпонку с закругленными торцами закладывают в глухой (закрытый с двух сторон) паз на валу.

Точность центрирования деталей в шпоночном соединении обеспечивается посадкой втулки на вал. Это обычное гладкое

цилиндрическое сопряжение, которое можно назначить с очень малыми зазорами или натягами.

Однако правильное назначение посадки для этого соединения существенно влияет на условия работы шпоночного сопряжения. Для повышения точности центрирования предпочтительно применение переходных посадок или даже посадок с небольшим натягом.

По высоте призматических и сегментных шпонок сопряжения практически отсутствуют, поскольку специально предусмотрен зазор по номиналу (суммарная глубина пазов втулки и вала больше высоты шпонки). В клиновых шпоночных соединениях зазор по высоте обычно выбирают продольным перемещением шпонки, но при этом зазор в центрирующем сопряжении (если он есть) также выбирают в одну сторону, что приводит к относительному смещению осей вала и отверстия.

Рекомендуемые поля допусков для соединений вал-втулка приведены в табл. 3.27.

Шпоночные соединения могут быть подвижными или неподвижными в осевом направлении. Вдоль вала с направляющей шпонкой обычно перемещается зубчатое колесо, блок зубчатых колес, полумуфта или другая деталь (здесь направляющей является вал со шпонкой). В подвижных соединениях часто используют направляющие шпонки с креплением к валу винтами. Шпонки могут быть также закреплены на втулке и служить для передачи крутящего момента или для предотврахцения поворота втулки в процессе ее перемещения вдоль неподвижного вала. Так, шпонка, закрепленная на кронштейне тяжелой стойки для установки измерительных головок типа микрокаторов, предназначена для предотвращения поворота кронштейна при его продольном перемещении по колонке стойки. В этом случае направляющей является колонка — вал со шпоночным пазом.

Работоспособность шпоночных соединений определяется в основном точностью посадок по ширине шпонки b. Остальные размеры задаются так, чтобы максимально облегчить процесс сборки при сохранении необходимой надежности соединения. Допуски других элементов в шпоночных соединениях приведены в табл. 3.28.

По сопрягаемому размеру (ширина шпонки и пазов вала и втулки) для призматических шпонок предусмотрено три варианта соединения: свободное, нормальное и плотное (табл. 3.29).

Наибольшее распространение в общем машиностроении имеет нормальное соединение; свободное соединение применяют главным образом для направляющих шпонок, иногда при наличии объемной термообработки; плотное соединение — в случае реверсивного или старт-стопного режима вращения вала.

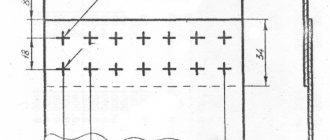

Для обеспечения собираемости шпоночного соединения к шпоночным пазам вала и втулки предъявляются определенные требования точности расположения. Устанавливаются допуски параллельности шпоночного паза относительно оси соответствующей ступени детали и его симметричности. Допуск параллельности определяется по классу относительной геометрической точности А и составляет около 60% от допуска на ширину шпоночного паза, а допуск симметричности, заданный в диаметральном выражении, составляет примерно четыре допуска ширины шпоночного паза:

Расчетные значения округляются до стандартных по ГОСТ 24643-81.

Шероховатость поверхностей шпоночного паза выбирается в зависимости от полей допусков размеров шпоночного соединения

Условные обозначения на чертежах

Условное обозначение призматических шпонок включает следующие элементы:

-слово «Шпонка»;

- обозначение исполнения (исполнение 1 не указывают);

- размеры сечения и длины шпонки ;

- обозначение стандарта.

Пример условного обозначения призматической шпонки исполнения 2 с размерами

Шпонка 2 — 4 х 4 х 12 ГОСТ 23360-78.

Пример условного обозначения призматической направляющей шпонка исполнения 3 с размерами

Шпонка 3 — 12 х 8 х 100 ГОСТ 8790-79.

Сегментные шпонки обычно применяют для передачи небольших крутящих моментов. Размеры сегментных шпонок и шпоночных пазов (ГОСТ 24071-80) выбирают в зависимости от диаметра вала.

Виды полей допусков ширины пазов для сегментных шпоночных соединений зависят от характера шпоночного соединения (табл. 3.30).

Для термообработанных деталей допускаются предельные отклонения ширины паза вала по

, ширины паза втулки (соединение свободного типа).

Стандарт устанавливает следующие поля допусков размеров шпонок:

- ширины ;

- высоты ;

- диаметра .

Условное обозначение сегментных шпонок включает следующие элементы:

- слово «Шпонка»;

- обозначения исполнения (исполнение 1 не указывают);

- размеры сечения

- обозначение стандарта.

Пример условного обозначения сегментной шпонки исполнения 2 с размерами

Шпонка 2 — 4 х 6,5 ГОСТ 24701-80.

Клиновые шпонки применяют в неподвижных шпоночных соединениях, когда требования к соосности соединяемых деталей невысоки. Размеры клиновых шпонок и шпоночных пазов нормированы ГОСТ 24068-80. Длину паза на валу для клиновой шпонки исполнения 1 выполняют равной

, для остальных исполнений длина паза равна длине закладной шпонки.

Предельные отклонения размеров

для клиновых шпонок такие, как и для призматических (ГОСТ 23360-78).

По ширине шпонки

стандарт устанавливает соединения по ширине паза вала и втулки с использованием полей допуска . Длина паза вала — с полем . Предельные отклонения глубины пазов я соответствуют отклонениям для призматических шпонок.

Предельные отклонения угла наклона верхней грани шпонки и паза

по ГОСТ 8908-81.

Пример условного обозначения клиновой шпонки исполнения 2 с номинальными размерами

Шпонка 2 — 8 х 7 х 25 ГОСТ 24068-80.

Методы и средства контроля элементов деталей шпоночного соединения

Для контроля используются два метода: дифференциальный (поэлементный) и комплексный. Для реализации первого метода применяют универсальные средства измерения. Выбор того или иного средства измерения определяется возможностью его использования с учетом конкретной конфигурации детали и обеспечения необходимой точности измерения. Метод целесообразно применять на стадии отладки технологического процесса. Он имеет высокую информативность, однако требует больших затрат времени и определенной квалификации персонала. Комплексный контроль стандартизованных шпоночных пазов применяется при контроле годности готовых деталей и осуществляется калибрами (рис. 3.108). Ширину пазов вала и втулки проверяют пластинами, имеющими проходную и непроходную стороны (рис. 3.108, а). Размер от образующей цилиндрической поверхности втулки до дна паза

контролируют пробкой со ступенчатым выступом (рис. 3.108, б).

Для осуществления непосредственного контроля отклонения от симметричности отклонения шпоночного паза могут быть использованы калибры двух вариантов исполнения (рис. 3.109).

При контроле детали по варианту I калибр вставляют в шпоночный паз. Вал со шпоночным пазом считается годным, если выступ специального шпоночного калибра-призмы входит в шпоночный паз и отсутствует зазор между валом и измерительными поверхностями калибра-призмы.

При контроле детали по варианту II калибр вставляют в шпоночный паз и деталь считается годной, если калибр проходит.

Для комплексного контроля размеров и отклонений расположения шпоночного паза может быть использован шпоночный калибр-пробка (рис. 3.110).

При контроле детали шпоночный калибр-пробку вставляют в отверстие, и если калибр проходит в деталь, считается, что первое условие годности детали соблюдено.

Измерения могут выполняться также с использованием специального накладного средства измерения (рис. 3.111), состоящего из двух измерительных головок, закрепленных неподвижно в установочном модуле, жестко связанном с контрольной оправкой цилиндрической или призматической формы. Данное средство измерения предварительно настраивают на нуль по образцовой детали, имеющей ту же конфигурацию и номинальные размеры, что и контролируемая деталь. При настройке и при выполнении измерений средство измерения базируют таким образом, чтобы контрольная оправка плотно входила в паз детали (образцовой или контролируемой). При измерении отклонений расположения средство измерения перемещают в направлении оси контролируемой детали вдоль паза и фиксируют максимальную разность показаний измерительных головок на длине паза.

За результат измерения принимается половина зафиксированной максимальной разности показаний измерительных головок.

Эта лекция взята со страницы лекций по нормированию точности:

Нормирование точности: курс лекций

Возможно эти страницы вам помогут:

| Нормы точности резьбовых деталей и соединений |

| Штифтовые соединения: обозначения и назначение |

| Шлицевые соединения |

| Взаимозаменяемость, методы средства контроля зубчатых колес и передач |

Обозначения на чертежах

На чертежах обозначение призматических шпонок происходит исходя из нормативного документа ГОСТ. Они делятся на шпоночные пазы: высокие, нормальной высоты и направляющие. Рабочими гранями у них являются боковые.

На сборочном чертеже обозначение выполняется с учетом диаметра вала, крутящего момента, сечения и длины.

Например:

Шпонка 3–20Х12Х120 ГОСТ 23360-78; Где 3 – исполнение, 20Х12 – сечение, 120 – длина.

Скачать ГОСТ 23360-78

Обозначение остальных типов шпонок на изображениях выполняется таким же образом, исходя из соответствующих ГОСТов, разработанных для каждой отдельной модели. Указанное обозначение должно четко характеризировать деталь, что очень важно для получения надежного соединение. Ведь даже малейший зазор может стать причиной быстрого износа рабочих узлов и потери эффективности во время работы.

Достоинства и недостатки

Как и любой тип соединений, шпоночные имеют ряд достоинств и недостатков. К достоинствам шпоночных соединений можно отнести простоту большинства типов шпонки. При этом монтаж и замена такой детали выполняется легко и быстро. Благодаря чему они получили широкое применение в машиностроении. Также обеспечивает функцию предохранения.

К недостаткам относиться ослабление ступицы и вала. Оно возникает исходя из повышенного напряжения и уменьшения поперечного сечения. Также ослабление деталей вызвано из-за нарезанного паза, который снижает осевую прочность вала.

Чтобы минимизировать недостатки, нужно добиться отсутствия перекоса шпонки в пазе. Для этого нужно обеспечить отсутствие зазора, что делается путем индивидуального изготовления и подгона шпонки. Из-за этого в крупносерийном производстве редко применяют любые разновидности шпоночных соединений. Если добиться отсутствия перекоса не удалось, площадь рабочего контакта уменьшается, в следствие чего степень максимальной нагрузки уменьшается.

Также наличие зазора вызывает эффект биения, особенно на высоких скоростях. Это приведет к быстрому износу рабочих деталей. Из-за этого подобное соединение редко применяется для быстровращающихся валов. Для подбора подходящей шпонки лучше использовать таблицу шпоночных соединений.

Фрикционная шпонка.

Рис. 3

Фрикционная шпонка (рис. 3) является одной из разновидностей клиновой шпонки. Конструкция соединения ясна из чертежа. В этом соединении нагрузка передается только трением. Поэтому его можно использовать как предохранительное при перегрузках. Кроме того, фрикционная шпонка позволяет регулировать положение ступицы на валу как в угловом, так и осевом направлении, что также используют на практике. При расчете прочности соединения обычно не учитывают влияния изменения формы первоначальной эпюры напряжений σ1 от действия момента сил трения (Nfh), приложенного к шпонке. В этом случае, рассмотрев равновесие вала, получим условие прочности соединения в виде

σ1σ1≈400÷500 кгс/см2

Материал шпонок

Для изготовления шпоночного соединения применяют калибровочный металлопрокат. Чаще всего используется сталь марки 45. Она относиться к углеродистым сталям обычного типа, которая часто применяется для производства деталей высокой прочности. Сталь используется в виде бруска длиной 1 м.

В некоторых случаях может применять углеродистая сталь марки 50. Она необходима, когда требуется повышенные прочностные свойства полученных шпонок. Реже применяются легированные стали, например, марки 40х, для которой характерен высокий показатель твердости, достигаемый путем термической обработки.

Скачать ГОСТ 8787-68

Стальные заготовки обрабатываются с помощью фрезы, сверлильных станков, станков для рубки, шлифовальных машин и других инструментов. Используемые станки имеют блок управление, который позволяет с помощью числовых программ изготовить деталь необходимых параметров.

Цена полученной шпонки довольно низка, поэтому приобрести необходимую деталь довольно легко. Но в некоторых случаях, когда есть необходимость срочного получения шпонки, изготовить ее можно самостоятельно. Чаще всего подобная необходимость возникает в сельском хозяйстве, где во время сезонных работ часто возникают поломки, которые нужно отстранить. При этом ближайшие точки продажи необходимых деталей находиться на расстоянии в несколько десятков километров.

Имея небольшое количеству инструмента под рукой и заготовку из соответствующего материала, можно быстро изготовить временную замену. При соблюдении технических характеристик, полученная деталь сможет полноценно заменить заводскую, но лучше всего при первой возможности приобрести шпонку нужной прочности и геометрических параметров. Это необходимо для избежание преждевременного износа механизмов.

Иногда для производства могут использовать другие материалы, например, пластик высокого качества. В качестве материала может использоваться дерево, чаще всего при изготовлении мебели.

В качестве материала лучше использовать разные породы дерева, для шпонки подойдет более мягкий материал чем основной. Это позволит обезопасить основную конструкцию от повреждений в случае повышенной нагрузки. Легче заменить шпонку чем большой конструкционный узел.

Для предотвращения проникания влаги в железобетонные конструкции используются специальные шпонки – ватерстоп. Изготавливают их из резины высокого качества и ПВХ. Это позволяет добиться необходимой степени водонепроницаемости и стойкости к растворам агрессивных химических веществ.

Врезные клиновые шпонки.

Врезные клиновые шпонки (рис. 1) характеризуются следующими положениями:

- свободной посадкой ступицы на вал (с зазором);

- расположением шпонки в пазе с зазорами по боковым граням∗ (рабочими являются широкие грани шпонки);

- передачей вращающего момента от вала к ступице в основном за счет сил трения, которые образуются в соединении от запрессовки шпонки.

∗ Необходимость этих зазоров связана с технологическими трудностями посадки шпонки по всем четырем граням.

Рис. 1

Запрессовка шпонки смещает центры вала и ступицы на некоторую величину Δ (см. рис. 1), равную половине зазора посадки и деформации деталей. Это смещение вызывает дебаланс и неблагоприятно сказывается на работе механизма при больших скоростях вращения.

Клиновая форма шпонки может вызвать перекос детали, при котором ее торцовая плоскость не будет перпендикулярна к оси вала. Обработка паза в ступице с уклоном, равным уклону шпонки, создает дополнительные технологические трудности и часто требует индивидуальной пригонки шпонки по пазу. Такая пригонка совершенно недопустима в условиях массового производства.

Эти недостатки послужили причиной того, что применение клиновых шпонок резко сократилось в условиях современного производства, которое без больших затруднений может обеспечить точную посадку ступицы на вал. В прежнее время, когда было трудно обеспечить посадку ступицы на вал без больших зазоров, клиновая шпонка являлась средством исправления дефектов производства, так как она выбирала зазор и создавала натяг в соединении∗.

∗ Значительное сокращение применения клиновых шпонок позволяет не рассматривать в данной статье все их разновидности и не давать подробного анализа напряженного состояния в соединении.

Еще до приложения нагрузки в соединении образуются напряжения σ1 и σ2 (см. рис. 1).

Для решения задачи о прочности соединения рассмотрим условия равновесия вала под нагрузкой моментом Т (рис. 2). В расчетной схеме по (рис. 2) действие напряжений σ1 и σ2 (см. рис. 1) заменено равнодействующими N. Момент стремится повернуть вал в отверстии ступицы. Этому повороту препятствует пара сил трения F=Nf и защемление шпонки. При защемлении левая половина шпонки дополнительно нагружается, а правая разгружается. Эпюра напряжений на гранях шпонки из равномерной преобразуется в трапецеидальную с максимальным напряжением σ. За расчетную принимают треугольную эпюру, соответствующую границе раскрытия стыка с правой стороны шпонки, т. е. такую, при которой напряжения смятия еще распространяются на всю ширину шпонки, но у правой кромки уже близки к нулю. При этом точка приложения равнодействующей N смещается от центральной оси на величину

σ

σ

Рис. 2

В настоящее время нет данных о величине σ1 которую можно получить при запрессовке шпонки. Поэтому расчет производят по последнему условию, в котором [σсм] устанавливают на основании опыта:

[σсм]=800÷1000 кгс/см2. При этом σ1≈400÷500 кгс/см2. Рекомендуют также принимать f≈0,13÷0,18.