08Дек

- By: Семантика

- Без рубрики

- Comment: 0

Для обработки заготовок сегодня используются самые разные приспособления. Обратим внимание на едва ли не самые востребованные из них – на режущие приспособления по металлу: подробно рассмотрим признаки, по которым они разделяются, и сферу применения каждого из них, конструктивные особенности и основные рабочие параметры. Столько нюансов – чтобы вы понимали, какой из них выбирать и использовать в каждой конкретной ситуации.

Отдельно отметим, что они непросто до сих пор актуальны, но и сохраняют перспективность. Именно механическая технология остается востребованной, во многом в силу своей доступности. Момент унификация тоже играет свою роль: одни и те же сверла и фрезы зачастую подходят для целых серий станков и, при всей своей совместимости могут обеспечить высокую точность результата.

Классификация металлорежущего инструмента

Есть ряд ключевых параметров – взглянем на каждый.

По характеру обработки (действия) их разделяют на:

- лезвийные – срезают лишний материал;

- абразивные – истирают поверхность, доводя ее до нужной геометрии путем шлифования.

По конструктивному исполнению они могут быть:

- цельные – полностью выполнены из одной заготовки;

- составные – сделаны из нескольких деталей, все соединения которых неразъемные;

- сборные – их элементы скрепляются так, чтобы их не составляло труда разъединить при необходимости.

По варианту крепления выделяют насадные и хвостовые. А также есть варианты по приводам (с ручным, машинным или комбинированным) и по форме (пластинчатые, цилиндрические, дисковые, конические), и каждый из них востребован в своей нише.

Классификация лезвийного инструмента

По материалу рабочей части

отличают

стальной, быстрорежущий, твердосплавные, минералокерамические и из сверхтвердых материалов.

По количеству лезвий:

одно-

и

многолезвийный инструмент.

Многолезвийный инструмент

– лезвия в пространстве расположены в направлении главного движения последовательно.

По расположению зубьев в пространстве:

периферийные, торцевые, периферийно-торцевые.

По конструктивному исполнению лезвий:

Лезвия с механическим креплением пластин

– сборный лезвийный инструмент с разъемным соединением с корпусом или ножом.

С напайной пластиной

– лезвийный инструмент, лезвия которого изготовлены напайкой режущей пластины на корпус или нож.

С клееной пластиной

– соединение клеем.

Инструмент с наплавным лезвием

— составной лезвийный инструмент, лезвия которого изготовлены путем наплавки инструментального материала.

По направлению зуба

–

прямозубые, косозубые и с винтовым зубом.

Основные виды металлорежущего инструмента

В зависимости от назначения, проводимых с их помощью операций и особенностей исполнения, все приспособления разбиваются на ряд групп. Рассмотрим каждую, уделяя внимание ключевым моментам.

Резцы

Есть широкая номенклатура их размеров, но каждый их представитель однолезвийный и предназначен для обработки всевозможных тел вращения. И все они обладают следующими нюансами конфигурации:

- сделаны с державкой и рабочей частью;

- изготовлены из сплавов, определяющих конкретный материал, а значит и сферу их применения;

- с определенным углом заточки, зависящим от случаев использования.

Их также разделяют по назначению – на следующие варианты:

- отрезные – для отделения (какой-то доли заготовки от целого) под углом в 90 0;

- проходные – прямые, отогнутые, упорные – для снятия фасок, в том числе и перпендикулярно оси вращения;

- резьбовые – для создания витков изнутри или снаружи деталей;

- расточные – предназначенные для расширения глухих или сквозных отверстий.

По своему конструктивному исполнению они могут быть как цельными, так сборными – со сменными пластинами, обеспечивающими универсальность (но, к сожалению, снижающими общую надежность и долговечность).

В зависимости от стороны закрепления на держателе, резцы для токарных станков подразделяются на правые и левые. Проверить, какой из них попал к вам, достаточно просто. Нужно лишь положить на него ладонь соответствующей руки, к вершине пальцами. Направления большого и главной кромки должны совпадать – посмотрите на схему ниже:

Фрезы

Это чуть ли не самые востребованные многолезвийные режущие инструменты в машиностроении, выполненные в виде тел вращения и снабженные зубцами на рабочих поверхностях. Внимание, они снимают материал с неподвижно зафиксированного изделия. По своей конструкции сложнее представителей предыдущей группы, поэтому стоят дороже.

Используются они для решения широкого круга задач: для придания нужной геометрии боковым и торцевым плоскостям (наружным), для растачивания отверстий до необходимого диаметра, для выполнения сравнительно сложных фигурных контуров из простой (прямоугольной) заготовки.

На группы они делятся сразу по нескольким показателям:

- по расположению зубцов;

- по специфике кромки;

- по выполняемым операциям;

- по креплению насадок;

- по материалу изготовления.

Современная классификация режущего инструмента очень широка и разнообразна, поэтому сосредоточим внимание на самых популярных и востребованных видах фрез. На их примере можно составить верное впечатление о других аналогичных приспособлениях. Итак, наиболее актуальны следующие их модели:

Концевые – нужны для создания контурных выемок, уступов, глубоких пазов, плавных переходов при формировании сложных рельефов корпусных деталей. Внешне похожи на сверла, но без кромок в нижней части, и зачастую выполняются с коническим хвостовиком, обеспечивающем жесткость крепления.

Цилиндрические – сделаны как втулки с технологическими отверстиями и пазами, за счет которых и монтируются на оправку. Обладают сразу несколькими лезвиями, расположенными вдоль оси, с наклоном. Используются для высокоточной зачистки отдельных участков заготовки, с их помощью также может производиться кантовка (если установить угловые головки на шпиндель).

Дисковые – их форма понятна уже из названия; они достаточно тонкие и действуют перпендикулярно направлению движения детали, что позволяет выполнять пропилы от 1 мм. По виду пластин эти режущие инструменты для обработки металла подразделяются на пазовые, полукруглые, трехсторонние, модульные.

Торцовые – у них кромки размещены снизу корпуса, и такая конфигурация позволяет поддерживать высокую скорость обтачивания плоскости (стол-фиксатор при этом перемещается продольно); в результате производительность труда в несколько раз выше, чем при строжке. У них также цилиндрический корпус, с патроном, хвостовиком и шпонкой, передающей крутящий момент.

Червячные – с фигурными лезвиями, заточенными по обратной эвольвенте и расположенными под определенным уклоном (зависит от области применения). Актуальны для создания зубцов на колесах, шестернях, валах. Действуют по принципу обкатки, при вращении заготовки с фиксированным шагом смещения.

Угловые и концевые – часть их представляет собой усеченный конус, и такая форма позволяет быстро торцевать плоские детали вдоль края, обеспечивая ровную и гладкую поверхность.

Пилы – исключительно для операций резания, для чего их зубцы выполняются острыми, зачастую такой же толщины, что и корпус (в таком случае изготавливаются без перехода). Крепятся при помощи пазового соединения. Отличаются экономным раскроем, особенно востребованы при обработке валов и технологических прибылей.

Фасонные – нужны для придания заготовкам сложной и заранее заданной конфигурации (геометрия их поверхности будет обратной кромке). Внешне похожи на напильники, закрепленные в патронах за хвостовики.

Шпоночные – специальные, дисковые и пальчиковые одновременно, сначала действующие подобно буру, после с вертикальной выработкой. Необходимы для создания пазов.

Сверла, зенкеры, зенковки и развертки

Первые приспособления этой группы хорошо знакомы любому человеку, которому хоть раз требовалось проделать отверстие в твердой поверхности. Они осевые, вгрызаются в деталь за счет вращательного движения, стружка при этом удаляется по винтовым канавкам.

Между собой они отличаются такими показателями как:

- материал исполнения;

- хвостовик;

- диаметр (размер);

- угол заточки главной кромки.

Следующий популярный режущий инструмент – это зенкер, используемый или для расширения отверстия (увеличения диаметра), или для его корректировки (повышения точности). Конические входные участки посадочного места под болты тоже обрабатываются при помощи специального приспособления, которое называется зенковка. Ну а шероховатость снижается разверткой – ею не составит труда довести плоскость до нужного уровня гладкости.

Протяжки и прошивки

Первые обладают сразу несколькими лезвиями, расположенными последовательно и так, что каждое новое выступает над предыдущим. Такая конфигурация дает возможность снимать материал с заготовки как при вращательном и поступательном движении, так и в статическом режиме – под углом в 90 0 к направлению подачи.

Считаются профессиональным оборудованием и стоят сравнительно дорого, но зато обладают рядом преимуществ:

- ресурс стойкости высок, а это залог низких эксплуатационных затрат;

- в процессе работы задействованы сразу несколько зубьев, что позволяет повысить припуск и является гарантией внушительной производительности;

- квалитет точности – до 6 го включительно;

- с их помощью можно эффективно убирать дефекты.

Прошивка – это современный станочный режущий инструмент, позволяющий быстро делать четырех- и шестигранные, шлицевые, TORX R и другие отверстия.

Если она выполнена как головка, то совместима с токарной, фрезерной, ЧПУ-техникой, эффективна как при горизонтальных, так и при вертикальных проходах. Ее несущий вал монтирован под заданным углом, на шарикоподшипники, поэтому он успешно выдерживает даже серьезные нагрузки. Углубление в материал заготовки происходит плавно, потому необходимый профиль посадочного места создается с высокой точностью.

Если же она ориентирована на создание внутренних отверстий, она представляет собой стержень с цилиндрическим хвостовиком и направляющей нужного сечения. Если применяется для пробития внешних посадочных мест, у нее обратная конфигурация – внутри диска выбит нужный профиль, который и воспроизводится при контакте с деталью.

Размерный ряд насчитывает 7 позиций, маркированных латинской литерой G (от G5 до G25).

Зуборезный и обкаточный инструмент

Уже из названия первого понятно, зачем он нужен – для создания элементов сцепления на шлицевых валиках, храповых и червячных колесах и других подобных деталях. И его номенклатура достаточно широка – включает в себя:

- пальцевые и дисковые фрезы – действуют модульно;

- головки – формируют все впадины одновременно путем копирования (за несколько проходов);

- гребенки – прямо- и косозубые, выполняют роль строгальных резцов;

- долбяки – колеса с кромками, позволяющие реализовать наружное/внутреннее зацепление.

В эту же группу входят и приспособления, работающие методом обкатки, то есть так, чтобы кромки в результате скольжения последовательно создавали поверхность необходимой геометрии.

Резьбонарезной тип режущего инструмента

У него тоже «говорящее» название – он нужен для образования винтовых линий различного размера и рисунка, который позволяют обеспечить надежное соединение. Может похвастать широкой номенклатурой, включающей в себя:

- головки, вихревые или самооткрывающиеся, сделанные по ГОСТ 21760-76;

- тангенциальные гребенки;

- лерки (плашки);

- фрезы, дисковые, концевые и другие;

- метчики, в том числе гаечные и автоматные, соответствующие межгосударственным стандартам 1604-71, 3266-81, 6951-71, 8859-74.

Эти приспособления позволяют наносить метрические, дюймовые, конические, трубные цилиндрические, левые и правые резьбы, даже в сквозных или глухих отверстиях.

Абразивные виды

Это всевозможные круги (шлифовальные, зачистные и так далее), чашки, насадки, используемые для механической обработки деталей.

Основная характеристика режущего инструмента данной группы – твердость поверхности, которая должна быть прочнее материала заготовки, чтобы воздействовать на него, а не наоборот. Потому она исполняется из зерен электрокорунда, синтетических и натуральных алмазов, карбида кремния, хаотично объединенных в связки (бакелитовые, силикатовые, керамические, магнезиальные, вулканитовые, гифталевые). Благодаря чему она приобретает способность к самозатачиванию: скалываясь и затупляясь, верхние частицы освобождают место для новых слоев.

Все перечисленные варианты приспособлений являются жесткими, но также выделяют и категорию гибких, в которую входят ленты и диски.

Ручной металлорежущий инструмент

Это переносная альтернатива станкам – устройства, облегчающие человеческий труд, и в качестве примеров можно привести:

- профильные или высечные ножницы – применяются для отделения части листового проката от целой заготовки;

- панелерезы – нужны для работы с сэндвич-панелями, обеспечивают скорость и точность проведения операций;

- фальцеосадочные машины – позволяют автоматизировать процесс закрытия лежачих стыков;

- пресс-формеры – необходимы для правильного сдавливания изделий проката;

- мобильные клещи – очень удобны при холодной сварке, помогают с большой силой прижать соединяемые элементы.

Важные критерии классификации режущих инструментов по металлу

Существуют 3 самых важных критерия классификации режущих инструментов для станков по металлу.

- Предназначение.

- Конструкция.

- Способ крепления.

Перейдем к деталям.

Варианты исполнения режущих инструментов по металлу

По конструкции режущие инструменты по металлу делят на 3 группы.

- Цельные. Представляют собой единые изделия. Изготавливаются из инструментальных, легированных и быстрорежущих сталей, а также твердых сплавов по технологии литья. Отличаются надежностью и низкой стоимостью (если не брать во внимание твердосплавные приспособления).

- Составные. Рабочие части изготавливают с применением материалов максимально высокого качества с нужными характеристиками. Режущие поверхности инструментов по металлу улучшают по технологиям сварки и напайки. Получаются неразъемные приспособления. Стоят дороже моделей первого типа.

Фотография №3: составные режущие инструменты по металлу

- Сборные. Основные и контактирующие с заготовками части таких режущих инструментов по металлу представляют собой отдельные изделия. Они соединяются механическими способами. Такая конструкция обеспечивает возможность оперативной замены рабочих частей при износе. Режущие инструменты по металлу этой категории стоят дороже аналогов.

Фотография №4: сборные режущие инструменты по металлу со съемными твердосплавными пластинами

Основные операции, выполняемые с применением режущих инструментов по металлу

На станках при помощи режущих инструментов по металлу выполняют различные технологические операции. Самых важных групп, на которые делятся приспособления по назначению — 6.

1. Режущие инструменты по металлу для нарезания резьб. Самые часто используемые приспособления для этих операций — метчики, плашки и ролики.

Они находят применение при изготовлении различных крепежных изделий и соединительных частей деталей. При помощи метчиков нарезают внутренние резьбы, а с использованием плашек — наружные.

Фотография №5: станок с установленной плашкой

2. Режущие инструменты по металлу для изготовления зубчатых колес. Это долбяки и шеверы.

Приспособления первого типа используют при изготовлении:

- косозубых и прямозубых зубчатых колес, а также моделей с выступающими фланцами;

- шевронных передач с канавками и без;

- зубчатых реек и боков;

- иных деталей передач с наружным и внутренним зацеплением.

Долбяки также применяют для получения шлицевых отверстий в зубчатых колесах и на валах, а также пазов, углов и канавок на фасонных и плоских поверхностях.

Фотография №6: долбяки

Предназначение шеверов — специальная чистовая обработка зубчатых колес. Ее название — шевингование. При обработке деталей с поверхностей зубьев снимаются лишние слои стружки. Принцип шевингования заключается в несовпадении у колес и шеверов углов наклона зубьев во время скольжения при обкатках.

Фотография №7: шевер

3. Режущие инструменты по металлу для шлифования поверхностей изделий и заготовок. Чаще всего для этого используют абразивные круги с различной зернистостью. Мелкозернистые приспособления применяют для финишной обработки, а крупнозернистые — при черновых операциях.

Фотография №8: алмазный абразивный круг по металлу

Обработка деталей на ленточных шлифовальных станках происходит с применением абразивных лент.

Фотография №9: шлифовальный станок с установленной абразивной лентой

4. Режущие инструменты по металлу для обработки и получения различных поверхностей, углов, пазов, канавок и уступов. Чаще всего для этого применяют фрезерные станки. Их оснащают фрезами различных типов.

Фотография №10: фрезы по металлу

5. Режущие инструменты по металлу для получения и обработки сквозных и глухих отверстий. К основным приспособлениям данной группы относятся сверла, зенкеры, развертки, цековки и т. д.

К примеру, развертки используют для повышения точности и понижения шероховатости отверстий, полученных по технологии сверления.

Фотография №11: развертки по металлу

6. Режущие инструменты по металлу для обработки тел вращения. В большинстве случаев ее проводят с применением резцов. С их помощью выполняют следующие технологические операции.

- Обтачивание заготовок вдоль осей вращения.

- Нарезание резьб.

- Формирование канавок на внутренних и наружных цилиндрических поверхностях.

- Подрезание уступов и торцевание.

- Снятие фасок и уникальные токарные операции.

- Растачивание отверстий.

- Отрезание заготовок.

Изображение №1: применение резцов по металлу при обработке тел вращения

Типы режущих инструментов по металлу в зависимости от способа крепления

По этому критерию режущие металлы инструменты делятся на 3 типа.

- Хвостовые. Имеют цилиндрические и конические хвостовики. С их помощью инструменты закрепляют в патронах станков и ручных приспособлений. Стандартные параметры цилиндрических и конических хвостовиков указаны в соответствующих ГОСТах.

Фотография №12: фреза по металлу с коническим хвостовиком

- Насадные. Инструменты этой группы не имеют хвостовиков. Для крепления предназначены цилиндрические и конические отверстия. Приспособления устанавливают на специальные оправки. Насадные инструменты с посадочными отверстиями конического типа крепятся более надежно и точно.

Фотография №13: насадные фрезы

- Призматические. Зажимные части у этих инструментов представляют собой призматические тела. Они имеют квадратные и прямоугольные сечения.

Приспособления с призматическими зажимными частями устанавливают в держатели, имеющие подходящие пазы. Инструменты закрепляют винтами.

Для обеспечения максимальной точности и надежности фиксации призматические зажимные части делают клиновидными.

Фотография №14: резец с призматической зажимной частью

Сферы использования

Мы рассмотрели, какие бывают режущие инструменты, но где и когда они востребованы? Они фактически незаменимы во всех основных отраслях промышленности, но эффективно применять их можно только при выполнении определенных требований:

- материал их изготовления обязан быть тверже и прочнее того металла, который они обрабатывают;

- заготовка должна быть надежно закреплена;

- необходимо строго соблюдать технику безопасности и схему производства деталей.

Если все эти условия соблюдаются, можно рассчитывать на длительную и экономически выгодную эксплуатацию.

Еще одна важная ниша – это небольшие частные и домашние мастерские. В них востребованы ручные приспособления – всевозможные машинки и станки, рассчитанные на штучные операции, на низких скоростях и с небольшой подачей.

Обработка осевым режущим инструментом

Сверление

Сверление

– это способ образования сквозных и глухих цилиндрических отверстий в сплошном металле заготовки. Применяется для получения неответственных отверстий невысокой степени точности и значительной шероховатости, например под крепежные болты, заклепки, шпильки и т.д.

Рассверливанием

называется увеличение размера отверстия в сплошном материале, полученного литьем, ковкой, штамповкой или другими способами, например сверлением.

Сверлением и рассверливанием можно получить отверстие с точностью не выше 12-14 квалитета и шероховатостью поверхности Rz

= 80…60 мкм. Когда требуется более высокое качество поверхности отверстия, его (после сверления) дополнительно зенкеруют и развертывают.

Наиболее распространённым инструментом при сверлении является спиральное сверло (рис. 70).

Рис. 70. Спиральное сверло

Сверла бывают различных видов и изготовляются из быстрорежущих, легированных и углеродистых сталей, а также оснащаются пластинками из твердых сплавов.

Спиральное сверло – двузубый (двухлезвийный) режущий инструмент, состоящий из двух основных частей: рабочей и хвостовика. Рабочая часть сверла состоит из цилиндрической (калибрующей) и режущей части. На цилиндрической части имеются две винтовые канавки, расположенные одна против другой. Их назначение – отводить стружку из просверливаемого отверстия во время работы сверла. Канавки на сверлах имеют специальный профиль, обеспечивающий правильное образование режущих кромок сверла и необходимое пространство для выхода стружки.

Расположенные вдоль винтовых канавок две узкие полоски на цилиндрической поверхности сверла называют ленточками. Они служат для уменьшения трения сверла о стенки отверстия, направляют сверло в отверстие и способствуют тому, чтобы сверло не уводило в сторону. Сверла Ø 0,25…0,5 мм выполняют без ленточек.

Режущие кромки сверла соединяются между собой на сердцевине (сердцевина – тело рабочей части между канавками) короткой поперечной кромкой. Для большей прочности сверла сердцевина постепенно утолщается от поперечной кромки к концу канавок (к хвостовику, являющемуся продолжением рабочей части сверла).

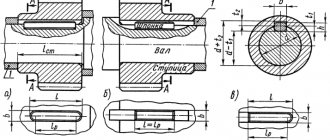

Хвостовики у спиральных сверл могут быть коническими цилиндрическими. Конические хвостовики имеют сверла Ø 6…80 мм. Эти хвостовики образуются конусом Морзе. Сверла с цилиндрическими хвостовиками изготовляют диаметром до 20 мм. Сверла с коническим хвостовиком устанавливаются непосредственно в отверстие шпинделя станка (или через переходные втулки) и удерживаются благодаря трению между хвостовиком и стенками конического отверстия шпинделя. Сверла с цилиндрическим хвостовиком закрепляют в шпинделе станка с помощью сверлильных патронов (рис. 71). На конце конического хвостовика имеется лапка, не позволяющая сверлу проворачиваться в шпинделе и служащая упором при удалении сверла из гнезда. Шейка служит местом клеймения инструмента.

Рис. 71. Сверлильный патрон

Сверление отверстий можно осуществлять ручным или механическим способом. При ручном сверлении применяют ручную дрель (рис. 72). Сверло укрепляют в патроне 1. Дрель удерживают левой рукой за рукоятку 4. Вращают сверло рукояткой 2, а подачу его на деталь производят нажимом грудью на планку 3.

При механическом, наиболее распространённом способе сверления обработку отверстий ведут на настольных и вертикально-сверлильных станках. Первые применяют для сверления отверстий малого диаметра, вторые – для больших отверстий. Настольный сверлильный станок (рис. 73) предназначен для сверления отверстий диаметром до 12 мм. Сверло получает вращение от мотора 2 через ременную передачу. Подачу сверла производят вручную рукояткой 1. Включают станок кнопкой 3 (чёрный цвет), выключают кнопкой 4 (красный цвет).

Рис. 72. Ручная дрель

Рис. 73. Настольный сверлильный станок

Вертикально-сверлильный станок (рис. 74) установлен на основании 9. В верхней части колонны 6 расположен электромотор 5 и коробка скоростей 4, переключение которой производят рукоятками 3.

Коробка скоростей сообщает различные числа оборотов шпинделю 2. На конце шпинделя укреплено сверло. Подачу шпинделя и сверла в вертикальном направлении осуществляют штурвалом 7. Станок включают и выключают кнопками. Стол 1 можно устанавливать по высоте, в зависимости от размеров заготовки, вращением рукоятки 8.

Рис. 75. Вертикально-сверлильный станок

Приступая к работе на станке, следует хорошо ознакомиться с рукоятками управления, включить станок, проверить включение рукояток на ходу станка, а затем выключить его.

Перед установкой инструмента на станке отверстие в шпинделе и инструмент протирают сухой тряпкой, осторожно вводят хвостовик в конусное отверстие так, чтобы лапка его вошла в выбивное отверстие на шпинделе. После этого сильным толчком хвостовик устанавливают и закрепляют в шпинделе. При несоответствии размеров конусообразного хвостовика и посадочного отверстия в шпинделе используют переходные втулки.

Заготовку можно закреплять непосредственно на столе станка или в машинных тисках. В машинных тисках (рис. 76) крепят заготовки сравнительно небольших размеров. Заготовку устанавливают параллельно губкам тисков так, чтобы плоскость её была перпендикулярно оси сверла.

Под заготовку ставят какую-либо металлическую прокладку с параллельными плоскостями, предохраняющую тиски от порчи сверлом и создающую необходимый упор для заготовки. Высота прокладок должна быть такова, чтобы после установки заготовка выступала над губками тисков на 5-10 мм. После зажатия заготовки в тисках ее осаживают легкими ударами молотка.

Пробуя рукой прокладку, проверяют плотность прилегания к ней заготовки. Тиски с зажатой в них заготовкой устанавливают на столе так, чтобы вершина опущенного сверла приходилась против размеченного центра отверстия. В таком положении тиски укрепляют болтами на столе станка.

Рис. 76. Установка детали в машинных тисках при сверлении

Дальнейшую работу на станке сводят непосредственно к процессу сверления. Вращающееся сверло рукояткой подачи (маховичком) перемещают на заготовку и сверлят отверстие. Для того чтобы сверло быстро не затупилось, к месту сверления подают охлаждающую жидкость. Периодически сверло следует выводить из отверстия для удаления стружки. В конце работы перед выходом сверла из отверстия с обратной стороны детали подавать его надо очень медленно и с небольшим усилием, от большой подачи оно может сломаться.

При сверлении больших по размеру отверстий пользуются автоматической подачей. В этом случае перед выходом сверла из отверстия подачу, как правило, выключают и переходят на ручную, соблюдая необходимую осторожность.

После работы необходимо сметкой убрать со стола стружку, протереть сухой тряпкой и смазать трущиеся части станка маслом, снять и сдать инструмент в инструментальную кладовую. Для удаления сверла со станка используют выколотку (клин). Выколотку вводят в выбивное отверстие шпинделя, по ней слегка ударяют молотком. Во время снятия сверла, для предохранения режущих кромок от забивания, под инструмент подкладывают деревянную планку.

В процессе сверления основными видами брака могут быть:

1. Отверстие больше заданного размера – результат неправильно выбранного размера сверла или неправильной его заточки. При неправильной заточке главные режущие кромки сверла могут быть неодинаковыми по длине, с разными углами наклона относительно оси. В том и другом случае получится отверстие большего диаметра.

2. Смещение отверстия – результат неправильной разметки отверстия или неверной установки заготовки относительно сверла, слабое крепление заготовки (тисков) и смещение её во время сверления. Для устранения этого смещения и облегчения условий резания обработку больших отверстий следует вести в два приёма. Сначала отверстия обрабатывают сверлом небольшого диаметра (3-5 мм), затем рассверливают сверлом требуемого размера.

3. Перекос отверстия – результат неправильной установки заготовки в тисках, попадания стружки под тиски или деталь, непараллельности плосткостей прокладки.

4 Поломка сверла из-за работы затупленным инструментом, забивания винтовых канавок сверла стружкой или несоблюдения правил подачи сверла при выходе из отверстия.

5. Выкрашивание и затупление режущей кромки сверла – результат большой скорости вращения сверла, недостаточности охлаждения, наличия твёрдых включений в обрабатываемой заготовке.

Приступая к работе на сверлильном станке, необходимо получить от мастера инструктаж по управлению станком и усвоить основные правила по технике безопасности.

Перед работой нужно подвязать рукава халата и убрать длинные волосы под головной убор. Необходимо помнить, что свисающие части одежды или длинные волосы могут быть захвачены вращающимся сверлом (шпинделем) и привести к тяжелой травме рабочего.

При сверлении не следует допускать образования длинных стружек, нужно чаще выводить сверло из отверстия или прерывать подачу. Длинная, вращающаяся стружка может поранить руки. Нельзя удалять стружку руками или сдувать. Это нужно делать крючком и после остановки станка.

Нельзя охлаждать сверло смоченной тряпкой. Охлаждающую жидкость следует поливать на сверло.

При сверлении недопустимо держать заготовку руками, устанавливать инструмент на ходу станка.

Зенкерование

Зенкерованием

называется процесс обработки зенкерами цилиндрических и конических необработанных отверстий в деталях, полученных литьем, ковкой или штамповкой, либо отверстий, предварительно просверленных с целью увеличения их диаметра, улучшения качества поверхности, повышения точности (уменьшения конусности, овальности).

Зенкерование является либо окончательной обработкой отверстия, либо промежуточной операцией перед развертыванием отверстия, поэтому при зенкеровании оставляют еще небольшие припуски для окончательной отделки отверстия разверткой (так как после сверления оставляют припуск на зенкерование).

Зенкерование обеспечивает точность обработки отверстий в пределах 8…13-го квалитетов, шероховатость обработанной поверхности Ra

= 10…2,5 мкм.

Зенкерование – операция более производительная, чем сверление, так как при равных (примерно) скоростях резания подача при зенкеровании допускается в 2,5-3 раза большая, чем при сверлении.

По внешнему виду цельный зенкер также напоминает сверло и состоит из тех же основных элементов, но имеет больше режущих кромок (3-4) и спиральных канавок (рис. 77). Три-четыре режущих кромки (зенкеры называют соответственно трех- и четырехперыми) лучше центрируют инструмент в отверстии, придают ему большую жесткость, чем обеспечивается получение более высокой точности.

Рис. 77. Цилиндрические зенкеры:

а

– цельный;

б

— насадной

Во время зенкерования режущая часть выполняет основную работу по снятию металла, а калибрующая служит для направления зенкера в отверстии, зачистки поверхности, придания отверстию правильной цилиндрической формы и получения требуемого размера отверстия.

Ленточки (фаски) по направляющей части зенкера уменьшают трение и облегчают резание.

Зенкеры изготовляют из быстрорежущей стали; они бывают двух типов: цельные с коническим хвостовиком (рис. 77, а

) и насадные (рис. 77,

б

). Первые предназначены для предварительной, а вторые – для окончательной обработки отверстий.

Зенкование

Зенкование

— это процесс обработки специальным инструментом (зенковкой) цилиндрических или конических углублений и фасок просверленных отверстий под головки болтов, винтов и заклепок. Наличие режущих зубьев на торце зенковки обеспечивает точное совпадение осей отверстия и углубления под головку винта (рис. 78,

а

,

б

). Порядок работы тот же, что и при сверлении.

а

)

б

)

Рис. 78. Зенковки: а –

конические (угловые);

б

– торцовая (цековка);

1 – лапка; 2 – хвостовик; 3 – рабочая часть

Развертывание

Развертывание

— это процесс чистовой обработки отверстий; обеспечивающий точность по 7…9-му квалитету и шероховатость поверхности

Ra

= 1,25…0,63 мкм.

Инструментом для развертывания являются развертки (рис. 79).

Рис. 79. Цилиндрическая развёртка:

1 – лапка; 2 – хвостовик;

3 – рабочая часть; 4 – шейка

Развертывание отверстий производят на сверлильных и токарных станках или вручную. Развертки, применяемые для ручного развертывания, называются ручными, а для станочного развертывания — машинными. Машинные развертки имеют более короткую рабочую часть.

По форме обрабатываемого отверстия развертки подразделяют на цилиндрические и конические. Ручные и машинные развертки состоят из трех основных частей (см. рис. 79): рабочей 4, шейки 3 и хвостовика 2.

Рабочая часть, на которой имеются расположенные по окружности зубья, в свою очередь, делится на режущую (заборную) часть, калибрующую (цилиндрическую) часть и обратный конус.

Режущая часть на конце имеет направляющий конус (скос под углом 45°), назначение которого состоит в снятии припуска на развертывание и предохранении вершины режущих кромок от забоин при развертывании.

Калибрующая часть предназначена для калибрования отверстия и направления развертки во время работы. Каждый зуб калибрующей части вдоль рабочей части развертки заканчивается канавкой, благодаря которой образуются режущие кромки; кроме того, канавки служат для отвода стружки.

Обратный конус находится на калибрующей части ближе к хвостовику. Он служит для уменьшения трения развертки о поверхность отверстия и сохранения качества обрабатываемой поверхности при выходе развертки из отверстия.

Шейка развертки находится за обратным конусом и предназначена для выхода фрезы при фрезеровании (нарезании) на развертках зубьев, а также шлифовального круга при заточке.

Хвостовик ручных разверток имеет квадрат для воротка. Хвостовик машинных разверток Ø10…12 мм выполняют цилиндрическим, более крупных – коническим.

Центровые отверстия служат для установки развертки при ее изготовлении, а также при заточке и переточке зубьев.

Как конические, так и цилиндрические развертки изготовляют комплектами из двух или трех штук. В комплекте из двух штук одна развертка является предварительной, а вторая – чистовой. В комплекте из трех штук первая развертка – черновая, или обдирочная, вторая – получистовая и третья – чистовая, придающая отверстию окончательные размеры и требуемую шероховатость. Гладкие цилиндрические отверстия обрабатывают развертками с прямыми канавками. Если же в отверстии имеется шпоночный паз, то для его развертывания применяют инструменты со спиральными канавками.

Последовательность действий при ручном развертывании отверстий (при предварительном и чистовом) следующая:

— установить заготовку с отверстием на верстаке или закрепить в тисках таким образом, чтобы с ней удобно было работать;

— выбрать развертку по размеру (ознакомившись с маркировкой), смазать рабочую ее часть минеральным маслом и вставить ее в отверстие без перекосов (для этого нужно проверить положение развертки относительно оси отверстия угольником);

— надеть на квадрат хвостовика вороток и начинать медленно, без рывков вращать развертку по часовой стрелке с усилием (как бы вкручивая развертку в отверстие) (рис. 80, а

). Вращение развертки в обратном направлении запрещено! Это может вызвать задиры на поверхности стенок отверстия;

— периодически развертку следует извлекать из отверстия для удаления стружки и повторного смазывания минеральным маслом;

— завершать операцию развертывания необходимо: при обработке цилиндрических отверстий – когда 3/4 рабочей части развертки выйдет из отверстия с противоположной стороны; при обработке конических отверстий – по положению предельных рисок конического калибра;

— если обрабатываемое отверстие имеет большую глубину или находится в труднодоступном месте, то на квадрат хвостовика нужно надеть удлинитель, а уже на него – вороток (рис. 80, б

).

а

)

б

)

Рис. 80. Приемы развертывания:

а

– установка развертки и воротка;

б

– развертка с удлинителем.

Если обработка отверстий выполняется механическим способом – на сверлильном станке, то предпочтительнее производить полную последовательную обработку (сверление, зенкерование, развертывание) за одну установку заготовки. Установка заготовки: сверление – замена сверла на зенкер – зенкерование – замена зенкера на развертку – развертывание. При этом одновременно с заменой режущего инструмента производят и перенастройку скорости вращения шпинделя станка: для зенкерования она должна быть 60-100 об/мин; для развертывания – не более 50 об/мин.

При развертывании нужно применять охлаждающие жидкости: для стали и ковкого чугуна – минеральные масла, для меди – эмульсию, для алюминия – скипидар с керосином.

Пробивание отверстий

Пробивание небольших отверстий в тонком листовом металле производится пробойниками. Пробойник представляет собой стальной стержень, рабочий конец которого очень полого заточен на конус. Вершина этого конуса сточена перпендикулярно оси пробойника.

Пробойник устанавливают в соответствующей точке листа перпендикулярно его поверхности и отрывистым сильным ударом молотка по головке пробойника высекают круглое отверстие. Края этого отверстия получаются немного вытянутыми в сторону удара.

Для уменьшения вытягивания листовой металл при пробивании отверстий укладывают на ровный и толстый кусок свинца или ровно спиленный торец полена твёрдой породы древесины. С этой же целью можно, пробив отверстие, перевернуть лист металла и, вставив пробойник в то же отверстие, но с противоположной стороны, лёгкими ударами молотка немного выправить края отверстия. Сила удара молотком при пробивании отверстий пробойником зависит от материала, диаметра отверстия и толщины листа.

Отверстия диаметром в 1-1,5 мм в жести, кровельном железе и тонком листовом алюминии или латуни можно пробивать отрезком обыкновенной иголки соответствующего диаметра. Иголкой протыкают по оси обыкновенную корковую пробку. С нижней стороны пробки конец иголки должен выдаваться лишь настолько, сколько необходимо, чтобы установить иголку точно в том месте, в котором следует пробить отверстие. Верхний конец иголки лучше всего обломать вровень с верхним краем пробки. Сильным ударом молотка по пробке и вдоль её оси пробивают в детали отверстие.

Нарезание резьбы

В слесарно-сборочных работах, пожалуй, самое распространенное соединение – резьбовое, поэтому каждый слесарь должен не только уметь нарезать резьбу, но также знать, для какого вида соединений предназначен тот или иной ее вид.

Нарезанием называется образование резьбы путем снятия стружки (а также путем пластической деформации – накаткой) на наружных или внутренних поверхностях. Нарезание винтовой резьбы – одна из распространенных слесарных операций. Стержень с наружной резьбой называется болтом, а деталь с внутренней резьбой – гайкой.

Резьбы бывают однозаходные, образованные одной винтовой линией (ниткой), и многозаходные, образованные двумя или более нитками. По направлению винтовой линии резьбы подразделяют на правые и левые. Правыми винтовая линия и соответствующая ей резьба называются потому, что для завинчивания винта с этой резьбой винт (или гайку) надо вращать вправо, т.е. по часовой стрелке. При левой резьбе винт (или гайку) для завинчивания надо вращать влево, т.е. против часовой стрелки. В машиностроении чаще применяют правые резьбы.

Шагом резьбы называют расстояние между двумя одноименными точками соседних профилей резьбы, измеренное параллельно оси резьбы.

Наружный диаметр – наибольшее расстояние между двумя крайними наружными точками, измеренное в направлении, перпендикулярном к оси резьбы.

Внутренний диаметр – наименьшее расстояние между крайними внутренними точками резьбы, измеренное в направлении, перпендикулярном к оси.

По форме профиля резьбы подразделяют на:

— треугольные (универсальные);

— трапециевидные и прямоугольные, предназначенные для деталей, передающих движение (ходовые винты, винты суппортов станков и пр.);

— упорные, необходимые в механизмах, которые работают под большим односторонним давлением (например, в прессах);

— круглые – очень износостойкие независимо от условий эксплуатации, чаще всего используются при монтаже водопроводной арматуры (рис. 81).

а

)

б

)

в

)

г

)

д

)

Рис. 81. Виды резьбы: а

– треугольная;

б

– трапециевидная;

в

– прямоугольная;

г

– упорная;

д

– круглая

По числу ниток резьбы подразделяют на одноходовые (однозаходные) и многоходовые (многозаходные), Ходом резьбы называют осевое перемещение винта за один его оборот. Для однозаходной резьбы ход равен шагу (расстоянию между смежными витками), а для многозаходных — произведению шага на число заходов. Последнее можно определить, если посмотреть на торец винта (гайки); обычно ясно видно, сколько ниток берет свое начало с торца, у однозаходной резьбы на торце винта или гайки виден только один конец витка, а у многозаходных — два, три и больше.

Однозаходные резьбы имеют малые углы подъема винтовой линии и большее трение (малый КПД). Они применяются там, где требуется надежное соединение (в крепежных деталях).

У многозаходной резьбы угол подъема винтовой линии значительно больше. Такие резьбы применяют в тех случаях, когда необходимо быстрое перемещение по резьбе при наименьшем трении, при этом за один оборот винта (или гайки) гайка (или винт) переместится на величину хода винтовой линии резьбы. Многозаходные резьбы используют в механизмах, служащих для передачи движения.

Метрическая резьба имеет треугольный профиль с плоскосрезанными вершинами; угол профиля равен 60°, диаметры и шаг выражаются в миллиметрах.

Метрические резьбы с нормальным шагом обозначаются М20 (число – наружный диаметр резьбы), с мелким шагом – М20×1,5 (первое число – наружный диаметр, второе – шаг). Метрические резьбы применяют в основном как крепежные: с нормальным шагом – при значительных нагрузках и для крепежных деталей (болтов, гаек, винтов), с мелким шагом – при малых нагрузках и тонких регулировках.

Дюймовая резьба имеет треугольный плоскосрезанный профиль с углом 55° (резьба Витворта) или 60° (резьба Селлерса). Все размеры этой резьбы выражаются в дюймах (1″ = 25,4 мм). Шаг выражается числом ниток (витков) на длине одного дюйма.

Стандартизованы дюймовые резьбы диаметрами от 3/16 до 4″ и числом ниток на 1″, равным от 24 до 3. От метрической дюймовая резьба отличается большим шагом.

Трубная цилиндрическая резьба стандартизована, представляет собой мелкую дюймовую резьбу, но в отличие от последней сопрягается без зазоров (для увеличения герметичности соединения) и имеет закругленные вершины.

Трубную цилиндрическую резьбу обозначают: Труб 3/4″ (цифры — номинальный диаметр резьбы в дюймах). Стандартизованы трубные резьбы диаметрами от 1/8″ до 6″ с числом ниток на одном дюйме от 11 до 28.

Нарезание резьбы, как, впрочем, и практически любую слесарную операцию, можно осуществлять вручную или механическим способом.

Нарезание внутренней резьбы

Для нарезания внутренней резьбы используются метчики (рис. 82). Эти ручные приспособления могут быть трех-, четырехперовыми и многогранными.

Метчик состоит из рабочей части и хвостовика. Хвостовик заканчивается квадратом, на котором устанавливается вороток во время работы метчика. Рабочая часть состоит из заборной и калибрующей частей. Заборная (конусная) часть метчика снимает основную массу стружки и образует в отверстии резьбу. Калибрующая часть калибрует нарезанную резьбу.

Рис. 82. Метчик

а

)

б

)

Рис. 83. Приспособления для нарезания резьбы:

а

– набор метчиков;

б

– вороток для метчика

Продаются метчики в наборах из двух штук (черновой и чистовой) для нарезания резьбы с шагом (расстоянием между нитками-витками) до 3 мм или из трех штук (черновой, средний и чистовой) для нарезания резьбы с шагом свыше 3 мм (рис. 83, а

). В настоящее время для основной крепёжной метрической резьбы до 26 мм выпускаются двухкомплектные метчики, т.е. комплект таких метчиков состоит из двух штук. Для того, чтобы отличать метчики друг от друга, на хвостовике ставятся круговые риски: на черновом – одна, на чистовом – две (для двухкомплектных метчиков). Первый метчик, кроме того, имеет более длинную, чем второй, заборную часть и притупленную резьбу. Второй метчик на калибрующей части имеет полный профиль резьбы.

На всех метчиках заводской штамповкой указан диаметр. Для вращения метчика при нарезании резьбы используется вороток (рис. 83, б

) который надевается окном на квадрат метчика.

Нарезание внутренней резьбы предваряется сверлением отверстия и его зенкованием, и очень важно правильно выбрать сверло нужного диаметра. Его приближенно можно определить по формуле:

,

где dсв

– необходимый диаметр сверла, мм;

D

– наружный диаметр резьбы, мм;

P

– шаг нитей резьбы, мм.

Если диаметр сверла выбран неправильно, то не избежать дефектов: при диаметре отверстия больше требуемого резьба не будет иметь полного профиля; при меньшем размере отверстия будет затруднен вход в него метчика, что приведет либо к срыву резьбы, либо к заклиниванию и поломке метчика.

Алгоритм нарезания внутренней резьбы такой:

— разметить заготовку и либо установить ее на верстаке, либо закрепить в тисках;

— просверлить отверстие (сквозное или на нужную глубину) и зенковать его приблизительно на 1 мм зенковкой 90 или 120°;

— очистить отверстие от стружки;

— подобрать черновой метчик нужного диаметра, с нужным шагом и видом резьбы, смазать его рабочую часть маслом и установить его заборной частью в отверстие, проверить его положение относительно оси отверстия с помощью угольника, надеть на квадрат хвостовика вороток и медленно, без рывков вращать метчик по часовой стрелке до врезания его в металл заготовки на несколько ниток;

— дальнейшее вращение метчика должно быть таким: один-два оборота по часовой стрелке, затем 1/2 оборота против часовой стрелки (для дробления стружки). При этом по часовой стрелке метчик вращают с нажимом вниз, а против – свободно;

— нарезание резьбы производить до полного входа рабочей части метчика в отверстие;

— вывернуть черновой метчик из отверстия и продолжить нарезание резьбы средним, а затем чистовым метчиком (чистовой метчик вворачивать в отверстие нужно без воротка. Вороток надевается на его хвостовик уже тогда, когда метчик правильно пройдет по резьбе).

Порядок нарезания резьбы в глухих отверстиях имеет некоторые особенности: во-первых, глубину отверстия под глухую резьбу нужно сверлить на 5-6 ниток резьбы больше, чем это предусмотрено по чертежу; во-вторых, после серии двух-трех рабочих и обратных оборотов метчик следует выворачивать из отверстия и очищать полость отверстия от стружки.

Качество нарезанной резьбы проверяется визуально: чтобы не было задиров, сорванных ниток, а точность резьбы можно проверить с помощью резьбовых калибров-пробок для сквозных отверстий и контрольного болта для глухих.

Главной причиной брака деталей при нарезании внутренней резьбы является поломка метчика в результате неправильного его подбора или несоблюдения техники нарезания. При этом в отверстии остаются осколки метчика. Извлечь их можно несколькими способами.

Во-первых, если осталась выступающая часть метчика, то ее можно захватить плоскогубцами или ручными тисочками и вывернуть из отверстия.

Во-вторых, если выступающая часть отсутствует, то в канавки можно вставить трехштырьковую вилку и, вращая ее против часовой стрелки, выкрутить метчик.

И в первом, и во втором случае, прежде чем приступить к извлечению осколков метчика, в отверстие по канавкам следует залить керосин.

В-третьих, если метчик сделан из углеродистой стали, то деталь (вместе с осколками) нужно нагреть докрасна, медленно охладить, высверлить в обломке отверстие, в которое вкрутить специальный конусообразный метчик с левой резьбой, и осторожно выкрутить осколки сломанного метчика.

В-четвертых, если нагреть деталь не представляется возможным (например, деталь слишком большая), то к сломанному метчику можно приварить электрод или отломанный хвостовик и выкрутить осколки.

В-пятых, имеется химический способ удаления осколков. Если деталь, в которой нарезалась резьба, сделана из алюминиевого сплава, то осколки можно вытравить раствором азотной кислоты: в отверстие через канавки метчика заливают кислоту и опускают туда кусочек железной проволоки (железо в данном случае играет роль катализатора). Через 8-10 минут отработанную кислоту удаляют пипеткой, заливают новую порцию и так до полного разрушения металла метчика, после этого отверстие промывают. Процесс этот довольно длительный, занимает несколько часов, но в этом случае деталь не получает дефектов, и после извлечения осколков она пригодна для дальнейшего использования.

Нарезание наружной резьбы

Для нарезания наружной резьбы применяются плашки, которые могут быть раздвижными (призматическими) и круглыми (лерки) (рис. 84).

Раздвижные призматические плашки представляют собой квадрат, состоящий из двух полуплашек. Они изготавливаются для нарезания дюймовой и трубной резьбы диаметром от 1/8 до 2 дюймов, а для нарезания метрической резьбы – от 6 до 52 мм. В комплект, как правило, входит 4-5 пар. При работе раздвижная плашка вставляется в специальный вороток-плашкодержатель. Для того чтобы получить качественную резьбу без перекосов, хорошо иметь плашкодержатель с направляющим кольцом.

а

)

б

)

Рис. 84. Плашки: а

– круглая цельная;

б

– круглая разрезная

Круглые плашки могут быть цельными и разрезными. Стандарт диаметров круглых плашек для нарезания метрической резьбы – от 1 до 26 мм, для нарезания дюймовой и трубной резьбы – от 1/8 до 2 дюймов.

Разрезные круглые плашки имеют боковую прорезь размером от 0,5 до 1,5 мм, что позволяет регулировать диаметр резьбы в пределах 0,1–1,25 мм. Однако вследствие пониженной жесткости таких плашек, нарезаемая ими резьба может иметь неточный профиль. Круглые плашки (подобно раздвижным) во время работы вставляются в специальный вороток-плашкодержатель. Поскольку плашкодержатель для круглых плашек не снабжен направляющим кольцом, в ходе нарезания резьбы нужно следить, чтобы он не создавал перекоса.

При нарезании наружной резьбы важно выбрать диаметр стержня, на котором и будет производиться нарезание. При неправильном подборе здесь так же, как и в случае с внутренней резьбой, возможны дефекты: диаметр стержня меньше требуемого приводит к тому, что резьба получается неполного профиля; при нарезании резьбы на стержне с диаметром больше необходимого из-за большого давления на зубья плашки возможны либо срыв резьбы, либо поломка зубьев плашки. Чтобы не ошибиться в подборе диаметра стержня, нужно знать простое правило: его диаметр должен быть на 0,1 мм меньше наружного диаметра резьбы.

Порядок нарезания наружной резьбы следующий:

— выбрать заготовку нужного диаметра, закрепить ее в тисках и на конце заготовки, предназначенном для нарезания резьбы, снять фаску шириной 2-3 мм;

— плашку (круглую или раздвижную) закрепить в воротке-плашкодержателе упорными винтами таким образом, чтобы маркировка на плашке находилась на наружной стороне;

— конец стержня (заготовки) смазать машинным маслом и строго под углом 90° наложить на него плашку (маркировка на плашке должна оказаться снизу);

— с усилием прижимая плашку к заготовке, вращать рукоятку плашкодержателя по часовой стрелке до прорезания резьбы на нужную длину. Вращательные движения осуществлять в таком порядке: один-два оборота – по часовой стрелке, 1/2 оборота – против;

— после нарезания резьбы на нужное расстояние плашку снять с заготовки обратными вращательными движениями.

При нарезании резьбы на трубах, предназначенных для прокладки трубопроводов, порядок вращательных движений плашкодержателя имеет одну особенность. В начале резьбы, как обычно, один-два оборота вперед (по часовой стрелке) и 1/2 оборота назад (против часовой стрелки), а при прорезании последних нескольких ниток обратное вращение производить не следует. Нарезанная таким образом резьба имеет так называемый сбег, то есть последние нитки резьбы прорезаются на меньшую глубину, что способствует лучшему запиранию трубопровода.

Чтобы нарезать резьбу определенной, фиксированной длины, можно действовать двумя способами. Или периодически производить замеры нарезанной резьбы измерительными инструментами, или использовать плашкодержатель с направляющим фланцем и втулкой: плашкодержатель надеть на заготовку до упора плашки, втулку выкрутить на требуемую длину резьбы и закрепить; при вращательных движениях плашкодержателя фланец будет навинчиваться на втулку, увлекая за собой плашку.

Если необходимо нарезать особо точную наружную резьбу на цилиндрической заготовке диаметром от 4 до 42 мм и с шагом от 0,7 до 2 мм, то вместо обычных можно использовать резьбонакатные плашки (рис. 85).

Рис. 85. Резьбонакатная плашка:

1 – корпус; 2 – накатные ролики с резьбой.

Помимо того, что такие плашки дают более чистую резьбу, она получается к тому же и более прочной (волокна металла при такой операции не срезаются, а подвергаются пластической деформации и как бы спрессовываются).

Качество нарезанной наружной резьбы проверяют внешним осмотром на предмет обнаружения сорванных ниток или задиров. Для проверки точности резьбы используют контрольную гайку: она должна навинчиваться без усилий, но не иметь люфта (качания).

Шабрение

Шабрением называется процесс чистовой обработки деталей путём соскабливания тонких слоёв металла с обрабатываемой поверхности при помощи инструмента – шабера.

Выбор вида режущего инструмента для металлообработки

Чтобы сделать правильный заказ, нужно:

- Определить, какие задачи он должен решать – с помощью той же фрезы можно выполнять широкий, но все-таки ограниченный круг работ, она не подойдет там, где требуется сверло.

- Учесть, на какой станок он будет устанавливаться, – просто необходимо, чтобы он был совместимым и мог без лишних потерь воспринимать и передавать усилие вращение.

- Удостовериться, что он сможет поддерживать требуемые параметры резания – провести расчеты, составить технологическую карту, сверить с ней паспортные данные (и другие показатели) понравившихся приспособлений.

- Продумать эффективность применения – при прочих равных лучше покупать тот вариант, износостойкость которого выше, ведь он дольше прослужит, это справедливо даже для серийного производства, в условиях высоких нагрузок.