Графитовые стержни для пайки

Графитовые стержни для пайки известны в сварочном производстве как неплавкие сварочные электроды. Их используют в

сварочных работах по пайке и резке металлов высокотемпературной электрической дугой. Особо широко применение графитовых стержней, это для сварки цветных металлов, прожигании отверстий, срезания прихваток и сварочное соединение скруток медных проводов в сборках электрического оборудования, электроды графитированные для пайки аккумуляторных батарей и соединения их секций, дуговых печей и много других видов сварок.

Также популярна пайка мелких деталей и электротехнических изделий графитовым электродом. Сварка проводов и деталей между собой обеспечивает низкоомное соединение, препятствующее нагреву, при прохождении электрического тока через сварной контакт. Соединение после сварки графитовым электродом долговечно, надежно и не подвергается коррозии.

Графитовые электроды для пайки проводов устойчивы для прохождения электрического тока и обладают высокой электропроводностью, не окисляются при высоких температурах. Служат относительно долго. Выпускаются производителями разными формами наконечников и длиной самого электрода. Графитовые электроды иногда покрываются омедненным слоем до 5% состава. По цвету они серо-темные с металлическим оттенком. Стержни имеют соответствующие марки ЭГ, ЭГС, ЭГП, ЭГСП – графит электродный, специальный, пропитанный. В состав входит нефтяной кокс и каменноугольный пек.

Главные физические показатели графитового стержня:

- плотность – 1,55 г/см 3 ;

- удельное электросопротивление 8 – 11 МкОм/м.

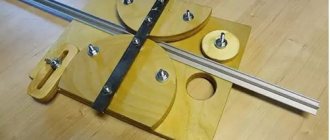

Для сварочных работ мелких деталей и концов проводов используют держак графитовых электродов для косвенной пайки. Он усовершенствуется путем корректировки размеров под стержень из графита. Для зажима массы используют «крокодилы» с дополнительными изоляционными ручками. Источником сварочного тока служат обычные инверторные блоки питания, поддерживающий ток сварки в пределах от 50 до 120 ампер и напряжение дуги 25 В. Расценки на графитовые стержни значительно отличаются и цена находится в пределах от 20 до 100 рублей за штуку.

Источник

Плюсы и минусы графитового электрода

Если вы раньше не работали с графитовыми электродами, важно оценить сильные стороны и недостатки материала.

Плюсы графитового электрода:

- их изготавливают из остатков стержней из плавильных печей. Именно поэтому электрод прост в использовании;

- способность электрода выдерживать высокие показатели силы тока;

- выступают отличными электропроводниками, что положительно сказывается на качестве сварки;

- долговечность электрода из-за стойкости к агрессивным факторам воздействия, не окисляются.

К минусам графитовых электродов относят:

- серьезные требования к форме и заточке наконечников электродов;

- в процессе сварки электродами есть вероятность увеличения количества углерода;

- минимальный диаметр – 6 мм, что сужает круг применения электрода из графита.

Как сварить тонкий металл при помощи батарейки

Батарейки в нашей жизни встречаются везде – это ведь надежные источники питания для множества бытовых приборов.

Но как батарейка вырабатывает ток? В ней происходит химическая реакция между двумя помещенными в специальный раствор металлами. Вследствие реакции выделяется электроэнергия.

Так пишут книги. Однако из книг непросто иногда понять, откуда появляется электрика на самом деле. Настоящее понятие приходит только с практикой. О том, как сделать из простого карандаша батарейку да получить от нее электричество, расскажет эта статья.

Где взять графитовый стержень из батарейки

Всем привет! Сегодня речь пойдёт о графите. Если вы собирали серьёзный металлоискатель, то, наверное, вам приходилось экранировать катушку (датчик). Это можно сделать двумя способами: обвернуть катушку фольгой или покрыть графитом весь датчик. Покрывать фольгой не очень хороший способ, поэтому многие покрывают датчик графитом. Но если у вас, каким-то необыкновенным способом, нет возможности купить графит, что вы будете делать? Например, вы потратили все деньги на радиодетали и сборку электронного блока металлоискателя, а денег на графит нет. Не опускайте руки! Вы можете достать графит с обычных батареек. В батарейках формата C и D графита будет больше.

Вы возможно подумаете: «Если нет денег, откуда я возьму батарейки?». Друзья, всё очень просто. Вы, наверное, замечали, что в крупных магазинах, торговых центрах или на рынке, ставят коробки для сбора негодных батареек и аккумуляторов. Вот там можно достать эти батарейки для добычи графита. У нас в магазинах АТБ стоят эти коробочки с батарейками, поэтому без проблем можно найти разные типы батареек. Я, порывшись в этой коробке, достал три батарейки типа D.

Если вы нашли такие батарейки, поздравляю, можно приступить к «добыче» графита. Всё что нам понадобиться, это: плоскогубцы, отвертка, шило. Перед разборкой батарейки, советую постелить на стол газету или какой-нибудь лист бумаги.

Первое что нужно сделать – снять этикетку. Она просто приклеена к батарейке, поэтому с ней проблем не будет.

Далее, нужно осмотреть батарейку и найти ту сторону, с которой можно её разобрать. В моём случае, это сторона плюсового полюса батарейки.

Так как с другой стороны батарейка не разборная — с той стороны, нам будет неудобно разбирать батарейку. Когда определились с какой стороны будем разбирать батарейку, берем отвертку и отгибаем ей загнутые края.

Когда края отогнуты, батарейка будет выглядит примерно таким образом:

Теперь берем шило и удаляем контактную площадку батарейки. У моей батарейки было два небольших отверстия (наверное, для выхода испаряемого газа), поэтому мне было это делать несложно.

Когда контакт удалён, батарейка будет выглядит примерно так:

Мы можем видеть конец графитового стержня, и пластиковую заглушку.

Удаляем эту пластиковую заглушку шилом.

После удаления этой заглушки, перед нами стоит следующая задача – удалить этот черный порошок (смесь оксида марганца 4 и угля). Можно аккуратно плоскогубцами попытаться вытянуть графитовый стержень, но у меня это сделать не получилось, так как мешал порошок. Шилом разрыхляем это порошок и вытряхиваем его в пакет. После чего, можно без особых проблем достать графитовый стержень.

Графитовый стержень также можно использовать при сварке. Так что набирайте побольше батареек и доставайте халявный графит. Вот собственно и всё, чем я хотел с вами поделиться. Всем удачи, до встречи. С вами был Кирилл.

Разработаны дешевые батареи из отработанного графита и металлолома

Литий-ионные аккумуляторы иногда воспламеняются, а стоимость сырья для них растет, что заставляет ученых и инженеров искать альтернативы. Исследователи из Швейцарской федеральной лаборатории материаловедения и технологий (Empa) и Швейцарской высшей технологической школы Цюриха (ETH Zurich) заявляют, что их разработки позволят производить батареи из отработанного графита и металлолома, пишет Science Daily.

Исследовательская группа Максима Коваленко базируется в ETH Zurich и в Лаборатории тонких пленок и фотоэлектрических систем Empa. Амбициозная цель команды — создать батарею из наиболее распространенных элементов земной коры, таких как магний или алюминий, что позволило бы быстро увеличить производство аккумуляторов простым и недорогим способом. К тому же эти материалы безопасны в использовании, даже если анод изготовлен из чистого металла.

В традиционных батареях электрический ток возникает за счет катионов металлов, перемещающихся между анодом и катодом и обратно. В качестве альтернативы можно использовать большие, но легкие органические анионы. Однако это порождает ряд вопросов: в какой среде должны перемещаться эти легкие анионы и какой материал подойдет для изготовления катода? В литий-ионных батареях катод изготовлен из оксида металла, который может легко поглощать небольшие катионы лития во время зарядки. Однако большие органические ионы слишком велики и имеют заряд, противоположный заряду катионов лития.

Чтобы решить эту проблему, команда Коваленко поставила принцип литий-ионной батареи с ног на голову. В обычных литий-ионных батареях анод выполнен из графита, слои которого в заряженном состоянии содержат ионы лития. Напротив, в батарее Коваленко графит используется как катод, а крупные анионы осаждаются между слоями графена. Анод, в свою очередь, сделан из металла.

Сотрудник лаборатории Константин Кравчик обнаружил, что в качестве доступного материала для катодов может использоваться отработанный в ходе производства стали графит, так называемая графитовая спель. Так же хорошо подходит естественный графит, поставляемый в виде хлопьев и имеющий открытую молекулярную структуру, куда могут легче проникать крупные анионы. В то же время мелкозернистый графит, обычно используемый в литий-ионных батареях, не подходит для батареи Коваленко: в таком графите слои смяты, и внутрь способны проникать лишь небольшие литиевые катионы.

Батарея с катодом, изготовленным из графитовой спели или необработанных графитовых хлопьев, может стать очень рентабельной. И, как показали первые эксперименты, долговечной: лабораторный прототип в течение нескольких месяцев пережил тысячи циклов зарядки и разрядки. По словам членов команды, аккумулятор на основе хлорида алюминия и графита может эксплуатироваться в течение десятилетий в повседневном бытовом использовании. В настоящее время исследовательская группа работает над увеличением напряжения батареи и плотности энергии.

Сварка меди графитовым электродом

Медные проводы можно варить с помощью электродов. Это отличная альтернатива другим способам. Профессиональные сварщики выделяют ряд преимуществ такой технологии:

- удается достичь максимальной надежности, создавая качественное соединение;

- основания спаиваются с торца, основная поверхность остается нетронутой. За счет этого удается избежать перегрева конструкции. Следовательно, можно увеличивать нагрузки;

- оперативность процесса. Нагрев осуществляется пару секунд, что упрощает работу с графитовыми электродами.

Читальный зал

О.Ольгин. Опыты без взрывов

Представьте, что случилось такое: вы принялись за электрохимический опыт, собрали цепь — а батарейка вдруг «села», и запасной батарейки нет. Как быть? Но это еще полбеды. Гораздо хуже, когда карманный фонарик гаснет темным вечером, да еще в лесу. И как обидно, если батарейки транзисторного приемника отказывают как раз в ту минуту, когда по радио передают вашу любимую песню, или во время трансляции футбольного матча. Но что уж тут поделаешь.

А между тем кое-что предпринять можно. Если запасной батарейки нет, не спешите выбрасывать старую, а попробуйте ее «оживить».

Многие современные батарейки — «Крона», «Марс», «Сатурн», КБС и другие — состоят из элементов марганцево-цинковой системы

. При работе отрицательный электрод этих батареек — цинковый

стаканчик — постепенно, но очень медленно, растворяется, а положительный электрод —

диоксид марганца

МnО2, восстанавливается до

метагидроксида марганца

(его формулу можно представить как МnООН). Он постепенно покрывает зерна оксида, проникает вглубь зерен и закрывает доступ электролиту. Еще и половина диоксида марганца не использована, а элемент уже перестает работать; цинка же к тому времени остается еще больше, до четырех пятых! Словом, почти годную батарейку приходится выбрасывать.

Проверяем работу

Тестером проверяем напряжение на выводах батареи. Одно маленькое изделие длиной 4-5 см выдает до 0,5 – 0,6 Вольт напряжения. К трем последовательно соединенным батарейкам подсоединяем светодиод и вот, – появился свет, ток пошел, батарея заработала.

Батарейки можно поместить в контейнер, например – соломинку для коктейлей. Контейнер вставляем внутрь пастовой ручки с прозрачным корпусом. Перед этим из ручки вынимаем пишущий стержень, обрезаем его так, чтобы в корпусе поместились контейнер с тремя батарейками и светодиодом. Светящая ручка с батарейками из простого карандаша готова!

Простые самодельные устройства из подручных материалов по образованию электротока позволяют познать и понять природу электричества, как источника энергии, выполняющего реальную работу. Конструирование таких устройств имеет неоценимое образовательное значение для детей, заменяет сотни страниц учебных пособий, пытающихся объяснить, что же это такое – электричество.

И никакими мерками не измерить той неописуемой радости, когда все сделанное их руками вдруг волшебным образом засветится, замигает разноцветными светодиодами. Этим-то как раз и важны такие самоделки.

Добываем графитовый стержень карандаша

Острым ножом аккуратно, очень осторожно, чтобы не повредить грифель или своих пальцев, делаем продольные разрезы по двум противоположным граням карандаша. Расщепляем карандаш по линиям разрезов, вынимаем грифельный стержень, очищаем его от остатков древесины. Если грифель разломался на куски – не велика беда, для работы понадобятся стерженьки длиной как спичечный коробок, до 4-5 см.

В каких батарейках есть графитовый стержень

Солевая батарейка быстрее разгерметизируется в разряженном состоянии. Щелочной пофиг. Вообще надо сказать, что во-первых, проблема влияния батареек имеются в виду марганец-цинковые щелочные и солевые, произведенные в настоящий момент или в недалеком прошлом — то есть уже безртутные на экологию очень сильно преувеличена. Внутри них нет ничего особо токсичного. Электролит после разбавления и нейтрализации буферной системой почвы станет окружающей среде безразличен, цинк — необходимый микроэлемент, который будет медленно переходить в биодоступную форму, не создавая опасных концентраций растворимого цинка, двуокись марганца из положительного электрода вообще биологически недоступна.

Поиск данных по Вашему запросу:

Дождитесь окончания поиска во всех базах. По завершению появится ссылка для доступа к найденным материалам.

Перейти к результатам поиска >>>

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Мини сварка и электрокарандаш из графитового стержня батарейки и трансформатора.

Графитовый стержень: применение

Графитовая составляющая из старых батареек — это не только основа для нового источника энергии, но и элемент, который можно использовать для электросварки. Делается это по нехитрой схеме:

- Заточите графитовый стержень из старой батарейки под углом в 30-40 градусов.

- Зажимом типа «крокодил» с токонепроводящей ручкой подсоедините его к «+» и «-» источника переменного или постоянного тока.

- К зачищенной детали подключить «0» и «-«.

- Электрод по мере выгорания необходимо периодически затачивать.

Как сделать батарейку дома? Потребуются подручные материалы, немного энтузиазма и усидчивости. В обмен вы получите альтернативные источники энергии.

Расход графитового электрода

В процессе плавки графитовый стержень расходуется. Несмотря на то, что материал считается устойчивым к плавке, медленное плавление происходит. Этот процесс существенно замедлен в отличие от других видов расходников. Если при воздействии высоких температур диаметр стержня уменьшается и становится меньше нормы, тогда необходимо наращивание. Для этого и используют ниппели, которые иногда прилагаются в комплекте от производителя.

При стандартной работе печи расход составляет от 4 до 8 кг на тонну. Чтобы снизить затраты на расходные материалы и сделать процесс более экономичным, нужно контролировать ряд параметров:

- качество используемых расходников;

- особенности печи для плавки;

- режим термической обработки и установленная температура;

- качество стали и тип горелки.

В целом, графитные электроды практически не расходуются. Потери массы расходных материалов происходят из-за испарения самого графита.

Разбираем батарейки!

Сайт помогает найти что-нибудь интересное в огромном ассортименте магазинов и сделать удачную покупку. Если Вы купили что-то полезное, то, пожалуйста, поделитесь информацией с другими. Также у нас есть DIY сообщество , где приветствуются обзоры вещей, сделанных своими руками. Мешаю дешевую табачную жидкость. Зарегистрироваться Логин или эл.

Напомнить пароль Пароль. Войти Запомнить меня. Войти или Зарегистрироваться. Добавить обзор. Блог Магазины Китая. RSS блога Подписка. COM Товары проф. Что общего у цементации стали, смазки замков и дактилоскопии? Вы найдете ответ под катом, хотя спойлер — вот этот маленький флакончик. Однажды мне на глаза попалось видео о том, как можно значительно упрочнить сталь в домашних условиях.

Автор видео распотрошил обычные пальчиковые батарейки, вынул из них графитовые стержни и напилил их напильником. Полученный порошок годится для цементации стали. Упрощенно говоря, это насыщение стали атомами углерода.

Они встраивается в кристаллическую решетку железа и усиливают энергию ее межатомных связей. Все что нужно для этого процесса — окунуть деталь в графит и сильно нагреть.

Там на видео расплющенный и обработанный таким образом гвоздь использовался как сверло по металлу. Гвоздь — как сверло по металлу. По металлу, Карл! Я конечно сильно впечатлился, но до распила батареек тогда дело не дошло. Теперь больше не нужно копить дохлые батарейки, разрывать их кусачками, ковыряться в липких реагентах, доставать графит и пилить его почерневшими пальцами на напильнике.

Все за нас сделали профессионалы. Вот он, флакончик с графитовой пылью: Разворачиваем пакет: Открываем крышечку: Флакончик полиэтиленовый, герметичный. Не нужно забывать, что основное назначение графитового порошка — смазка трущихся механизмов. Все дело в том, что масло не очень подходит для смазывания замков. На смоченные маслом детали быстро налипает грязь и скоро смазка начинает работать как абразив.

Особенно это касается замков со сквозными замочными скважинами. В такие сквозняк загоняет пыль, не хуже чем кулер в системник. Итак, вот графит: Смотрим в микроскоп. Цена деления линейки — 0,5 мм. А вот мы задуваем его в замок: Работает мягко и надежно. Теперь попробуем цементацию металла. Для этого из стального гипрочного профиля я изготовил импровизированный поддончик: В качестве источника тока я использовал сварочный аппарат. Подопытным кроликом стал бит от шуруповерта.

Перед началом я сделал на нем насечку надфилем. Пилится он примерно на уровне карандаша, ну может быть чуть-чуть хуже. Потом начался процесс цементации:. Похожие обзоры Другие обзоры от tykhon. Купить не пригодилось, DIY. Катаем роллы по-новому. Тот случай, когда вместо двух китайцев влезут трое русских. Чтоб сталь ТАК цементировать — наде держать неделями.

Быстрее по немецкой технологии, в атмосфере метана. А что за технология? Британцы на первых броненосцах столкнулись с тем, что обычное железо хреново держит снаряды. И начали плиты цементировать. Именно в угле. Процесс был очень длительный и затратный. Крупп вместо этого применил цементацию в метане. Не помню на какую толщину за час, надо таблицы смотреть, но не сутки и тем более не недели.

Тестирование графитовой (графеновой, карбоновой) термопленки. Было весело !

Всем приветы! На просторах интернета с выходом видеокарты AMD Radeon VII, стали ползти видео и не только, о ее разборке. И вот в ходе разборки все видели, что между кристаллом с памятью и подошвой радиатора, находится некая термопрокладка. Но не стоит спешить с криками, это термопрокладка не обычная «терможвачка», а графитовая. И вот, китайские силы произвели на свет недорогой аналог. Попробую сегодня для себя новинку, графитовую термопрокладку (термопленку) производства Arsylid. Термопрокладки — тема в меру избитая, но графитовые мелькали крайне редко, хотя встречались давно. В видеокарте AMD Radeon VII используется термопрокладка Hitachi Chemical TC-HM03. Она является высококачественной термопрокладкой, т.к. замена ее на жидкий металл или термопасту не даёт практически никакого эффекта в пределах погрешности.

Основные особенности графитового (графенового, карбонового) термоинтерфейса (различных его видах и подвидах): — высочайшая теплопроводность от 400 до 1800 W/mk (!), но в горизонтальной плоскости, т.е. распределение тепла вширь. — высокая вертикальная теплопроводность от 10 до 80 W/mk — в большинстве своем электропроводны, если не используются дополнительные «присадки» в составе — широкий температурный диапазон от -300 до + 400 градусов по Цельсию. — возможность вырезать необходимый размер и выбрать необходимую толщину. — бывают очень гибкими, позволяющие покрыть весь рельеф для теплоотвода. — многоразовое использование. — желательно избегать агрессивных сред (соли, растворители, прямые солнечные лучи).

Но это все в общих словах, а теперь перейдем к конкретно нашей термопрокладке, как уже говорил производителя Arsylid.

Сразу хочу отметить, что данные термопроклалки больше используются для рассеивания тепла с каких либо элементов на плате. Например с процессора на корпус, хоть даже и пластиковый. В ноутбуках иногда бывают, рассеивают с чипов тепло по материнской плате. Т.е. с рассеиванием тепла она справляется, а вот как она в качестве привычного термоинтерфейса, поглядим. Хотя в лоте написано и про GPU и процессор, может для поиска, а может и для назначения.

Упакована пленка (а судя по толщине это скорее пленка, чем прокладка) во вспененный ПВХ пластик, а точнее из 2 вырезанных кусков перемотанных тонким, похожим на малярный, скотчем.

Внутри у нас лист пленки размерами 85*147 мм и заявленная толщина 0.025 мм. Заказывался лист размером 70*150 ± 2 мм, так что фактически мы в плюсе, практически без плюсов, ширина была бы предпочтительней, на больше бы процессоров хватило, вместо 6 попугаев было бы 8 ). Такую толщину мне замерить нечем. Не просвечивается.

Не знаю откуда, есть вот такой вот…

Горе микроскоп

микроскопом то и не назвать, но пусть будет микроскоп.

Ради интереса сделал несколько фото через него.

Фото через микроскоп

Пленка у нас разносторонняя, с одной стороны матовая, с другой глянцевая.

Но глянец какой-то подозрительный… пластиково-целофановый. Поковырял край ногтем ничего не отслоилось, тогда вооружившись ножом, смог таки отделить ту самую пластиково-целофановую пленку и под ней поверхность тоже глянцевая слегка, но не так явно и что самое главное, она слегка клеится.

И вот это свойство нам позволить налепить вырезанную прокладку на крышку процессора не боясь, что при монтаже кулера, она съедет. Однако например в инструкции к графитовым прокладкам Keratherm сказано:

В случае использования тонких теплопроводящих подложек с клеящим составом, то клеящий состав нанесен на обратную сторону подложки и покрыт защитным слоем. В этом случае после снятия защитного слоя подложка крепится клейкой стороной к теплопоглотителю или корпусу. При применении убедитесь в том, что снят защитный слой.

А когда-то на форумах я встречал, что наоборот, клеить лучше на процессор. Ну да ладно, проверим.

Горизонтальное теплораспределение однозначно есть! Подержал треть листа между ладоней, отпускаю, касаюсь противоположного конца, который был в воздухе, а он теплый!

Заявленная теплопроводность по вертикали, в теории должна справится с отводом тепла, как и термопаста. Именно поэтому я решил ее использовать, как обычную термопасту или термопрокладку. Ко всему прочему у нас есть фиксированный слой (толщина), а значит некоторые комментаторы будут просто счастливы, что соблюдено очень важно условие тестирования термоинтерфейса, а именно толщина и равномерность слоя.

Характеристики:

Тест проходил на процессоре AMD Phenom II X4 955 3.2 GHz 125W степпинг С3, разогнанного до 3.8 ГГц. Грел с помощью AIDA64 — Stress FPU — 45 минут, ибо он сильнее всего греет камень. Кулер Zalman CNPS10 Performa.

Стенд открытый. Материнка на столе, соответственно кулеры в вертикальном положении, блок питания отведен, чтобы не мешать своим вентилем. Регулировку оборотов решил убрать, в стресс-тесте все равно выйдут на максимальные обороты. Метод нанесения — капля, прикладываю кулер с прижимом, кручу на месте немного и цепляю скобу/затягиваю винты. Каждая смена кулера, нанесение новой пасты, после чистки ватными дисками и обезжиривания Нефрасом С2-80/120 «калошей»/«галошей». Температура помещения 22.5-23.5 (если не указано иное) в ходе тестирования, двери и окна закрыты от сквозняков. Не забывайте, что каждый тест индивидуален, разные кулеры, разные крышки процов. У меня вот такие результаты, у вас на таком же железе будут другие, т.к. неровность поверхностей не одинакова, звезды и луна не в той фазе и т.д.

Вырезаем по размеру крышки процессора. Моем руки, убираем защитный слой и приклеиваем к подошве радиатора. толщина пленки и правда очень маленькая.

Крайне желательно поставить кулер сразу точно, чтобы не «елозить» на пленке, потому что механических повреждений она боится, а при такой толщине, их вообще не избежать. Запускаем тесты.

Результат:

Как сказал бы комиссар Жибер из х/ф «Такси» — «Господа — это катастрофа !». Это реально катастрофа. я притормозил тест на 6 минуте ибо нагрев был 110 градусов, и он не отключился. Я досрочно остановил тест. Возможно если наклеить ее наоборот на процессор даст какой-то результат, может у нее проводимость односторонняя, кто этих китайцев знает. Но сейчас попробую наклеить на процессор пленку, тем самым увеличить толщину, может не хватает ее.

Фото пленки после снятия с процессора:

Пленка не повредилась вообще.

Вырезаем еще кусок.

Наклеил «как бык посс*л» ну да ладно, вряд ли у нас эта сторона сильно скажется. Отрежем длину.

Результат — еще большая катастрофа. 105 градусов было уже на 9 секунде. Прерываю тест, и пробуем оторвать от кулера пленку и оставить только на процессоре. При отрыве показалась вот такая картина. Как будто карандашный грифель перетерли и между двух пленок закатали. И мажется он похоже очень. Всё углерод, не поспоришь.

Почти повторяет первый опыт, только чуть хуже. Попробуем совсем дикость результат которой уже известен — наклеим одной полосой сразу и кулер и крышку процессора, вдруг чудо случиться! Как видите руки уже не стал мыть…

18+

Результат — чуда не случилось. Это катастрофа.

Решил добавить результат без термопасты вовсе. Голая крышка процессора+голая подошва радиатора. Не знаю, почему я не проводил его раньше на данной паре.

Результат сносный для разогнанного камня — 72 градуса. Но судя по всему ровность крышки или процессора оставляет желать лучшего. Но делать ничего не будем с этой парой, т.к. будут еще тесты и удобнее будет их сравнивать с другими уже полученными. Т.е. выравнивать/шлифовать/полировать/притирать не будем.

Итог:

Отличный теплоизолятор получился. Не пробовал конечно на палец на голом процессоре, может эта пленка еле теплой будет. Кулер был почти холодным. Хоть трубы заматывай, если нужно чтобы их мороз не так пробивал или чтобы тепло не уходило. В общем если на чердаке трубы отопления проходят, можно замотать, нечего теплу расходится, хотя выйдет такая замотка по цене дома.

А если серьезно, как термоинтерфейс конкретно эта «термо»пленка не годится совсем. Не брать для охлаждения электроники подобным образом ни в коем случае. Если приклеить к ноуту небольшую тонкую пластинку или фольгу и через эту пленку снимать тепло с платы на фольгу, вполне рабочая задача, но мне она неинтересна, по крайней мере пока.

После таких результатов интересно попробовать Keratherm или Thermal grizzly carbonaut. Но это все потом и это вроде как полноценные термопрокладки.

Всем спасибо за внимание, было весело и грустно одновременно. Вопросы и критику принимаю ниже в комментариях и в личку.

Оффтоп

Есть традиция то ли на муське, то ли у некоторых авторов постить в конце котиков. Котики у меня есть, но я лучше буду постить чего-нибудь интересное или забавное. Хотя котиков тоже может сфоткаю, авось у меня, у тещи, у родителей и брата т.е. на 4 семьи наберется 5 котов, 1 кошка, 2 собаки и несколько рыбок ). Сегодня у нас фоточки бабочек. Приехала к нам выставка бабочек, ходили с супругой и ребенком посмотреть. В целом интересно и красиво. Около 20 видов наверное и разных размеров. Очень дружелюбные, легко садятся на людей. Достаточно интересно было поглазеть.

Фото

Применение графитового стержня из батарейки

Пульт от телевизора, плеер, фотовспышка, детская игрушка — все питается за счет батареек. Батарейки с солевым электролитом, они же цинк-углеродные — самые дешевые химические источники тока из имеющихся в продаже. Вокруг анода размещен слой диоксида марганца, а оставшееся пространство между ним и стенками контейнера заполнено пастой из хлорида аммония и хлорида цинка, разведенных в воде. В процессе работы батарейки цинк постепенно окисляется, в контейнере появляются маленькие дырочки, из которых начинает сочиться электролит и батарейка может испортить технику. Во времена СССР это было весьма распространенное явление. Но, тем не менее, надолго оставлять севшую батарейку в приборе не стоит. Эти батарейки идеальны для работы в пультах ДУ, часах, электронных термометрах. Alkaline в переводе с английского — щелочь, поэтому этот тип батареек в народе называют алкалиновые. Эти батарейки более дорогие. Отрицательный полюс щелочной батарейки состоит из цинкового порошка, что позволяет увеличить скорость протекания химической реакции, а значит, и отдаваемый батарейкой ток.

Особенности графитового электрода

По своей структуре стержень состоит из двух элементов с изолирующей прокладкой. В качестве изолятора используют окиси меди или алюминия. Графитовые электроды производят из прессованного угля. По этой причине в металле может увеличиваться процентное содержание углерода в процесс варки металла.

Состав и технические особенности электрода зависят от производителя. Для получения исчерпывающей информации по электроду расшифруйте маркировку изделия. Все расходники должны выпускаться по стандартам ГОСТ и другим нормативным документам. К техническим характеристикам графитового электрода относят следующие показатели: плотность, примеси золы, сила сопротивления, прочность, упругость.

Батарейка из картофеля

- двумя картофелинами;

- тремя проводами с зажимами;

- двумя хромированными гвоздями;

- двумя медными гвоздями.

Итак, как сделать батарейку из клубней:

- Дайте условное обозначение каждой из картофелин — «А» и «Б».

- В края каждого из клубней воткните по хромированному гвоздику.

- В противоположный край — медный гвоздь. В теле картошек гвозди не должны пересекаться.

- Возьмите какое-либо устройство, питающееся от батарейки, выньте ее и оставьте отсек открытым.

- Первый провод должен соединить медный штырек клубня «А» с положительным полюсом в отсеке батарейки.

- Второй провод соединяет хромированный штырек картофелины «В» с отрицательным полюсом.

- Последний провод соединяет хромированный гвоздь клубня «А» с медным гвоздем клубня «Б».

- Как только вы замкнете таким образом все провода, картошка начнет питать устройство энергией.

Картофель в этом опыте можно заменить на банан, авокадо или любой из цитрусовых.

Батарейка из лимона: два варианта

Для первого варианта вам будет нужен:

- собственно лимон;

- оцинкованный гвоздь;

- 2 небольших отрезка медной проволоки;

- медная монетка;

- небольшая лампочка.

Процесс работы таков:

- Сделайте на фрукте два надреза на некотором расстоянии друг от друга.

- В один надрез поместите гвоздь, а в другой — монетку.

- И к гвоздю, и к монете подсоедините по кусочку проволоки. Вторые концы этого импровизированного проводка должны соприкасаться с контактами лампочки.

- И все — да будет свет!

Самодельную батарейку из кислого фрукта можно сделать и с помощью:

- одного того же лимона;

- канцелярской скрепки;

- лампочки;

- 2-х отрезков изолированной медной проволоки диаметром 0,2-0,5 мм и длиной 10 см.

Алгоритм следующий:

- Зачистите 2-3 см изоляции на концах каждой из проволок.

- Прикрепите оголенную часть одного проводка к скрепке.

- Сделайте в лимоне два надреза в 2-3 см друг от друга — по ширине скрепки и для второго проводка. Вставьте эти элементы во фрукт.

- Свободные кончики проволоки приложите к контактной части лампочки. Если она не загорелась, значит, выбранный лимон не достаточно мощен — последовательно соедините несколько фруктов между собой и повторите опыт.