Что такое фиброволокно

Бетон обладает специфическими характеристиками, определяющими его как хрупкое вещество с неоднородной структурой. Значение предельной деформации у него намного ниже, чем, например, у стекла, стали или полимерных композитов.

Для повышения показателей упругости возникла необходимость использования волокнистых присадок (фибры), как микроарматуры для бетонных конструкций. Эта особенность нашла широкое применение в технологии строительных процессов, таких как приготовление цементных смесей, изготовление высокопрочных материалов и т.д.

Фибра представляет собой материал в виде отрезков нитей или узких полос органического или неорганического происхождения. Механические характеристики фибробетона зависят от количества и схемы расположения фибр в растворе.

Метод дисперсного армирования бетона предусматривает произвольную и направленную ориентацию волокон.

Направленная предполагает применение тонких непрерывных нитей, тканых и нетканых сеток, жгутов и других подобных материалов. Произвольная (свободная) возникает при использовании рулонных материалов в виде матов, холстов, вуалей.

Преимущества/недостатки

Применение фибры имеет значительные преимущества перед традиционно армированным бетоном.

Как говорилось выше, данный элемент используется в качестве армирующего вещества. Тип смеси абсолютно не влияет на итоговый результат. Основное условие – равномерное распределение по всей поверхности. Фиброй следует воспользоваться по таким причинам:

- бетону добавляются новые качества, поверхность становится монолитной;

- армирование будет успешным благодаря тому, что смесь легко впитывается бетоном и бетонными смесями;

- внешний и внутренний слои в бетоне приобретут новые значения устойчивости, смогут выдерживать большее число нагрузок;

- материал очень экономичен;

- фибра не допускает появление комков/пузырьков;

- быстрое распространение по смеси (учитывая даже небольшой расход);

- эстетичность (волокна исчезают сразу после застывания раствора);

- элемент уникален и подходит для укрепление абсолютно любого раствора;

- возможность образования трещин составляет 10%;

- экономичность (волокно продается в строительных магазинах разной ценовой категории, но, при этом, стоит недорого);

- отсутствие серьезных временных затрат;

- антикоррозийный эффект.

Недостатков данного материала не выявлено. Его можно добавлять в разнообразные растворы для укрепления материалов, не нанося им никакого вреда.

Вернуться к оглавлению

Основные компоненты добавки

Технология изготовления добавок зависит от типа применяемых армирующих компонентов. Не все волокна соответствуют требованиям, которые предъявляются к арматурным каркасам.

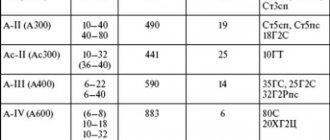

В качестве фибр применяются металлические и неметаллические нити разной длины и сечения:

- В конструкционном отношении наибольший эффект получают от использования стальных волокон, модуль деформативности которых в 6 раз выше показателей бетона.

- Применение полипропилена позволяет на 60-90% сократить риск трещинообразования во время пластической усадки смесей.

- Стеклофибра отличается низкой щелочестойкостью и используется только для предварительного армирования при изготовлении изделий из гипса или стеновых блоков из ячеистых бетонов.

- Базальтовая фибра устойчива к щелочным процессам. Модуль упругости на 15-20% выше, чем у волокон из стекла.

- Асбестовые волокна нейтральны к агрессивному воздействию цементов, их характеризует высокая прочность и огнестойкость.

Рациональный выбор добавок для армирования бетона позволяет получить изделия, обладающие стойкостью к механическим нагрузкам.

Стеклофибре свойственна низкая щелочестойкость.

Преимущества раствора с фиброволокном

Преимущества применения фиброволокна

- При пластической усадке уменьшает образование трещин и выделение воды;

- Сокращает время застывания раствора;

- Увеличивает устойчивость к огню;

- Уменьшает вероятность проникновения химических веществ и влаги;

- Повышаются устойчивость к замерзанию или оттаиванию;

- Увеличивает сопротивляемость к механическому воздействию и истиранию;

- Экономически выгодно относительно стальной сетки, контролирующей образование трещин;

- Повышается прочность бетона;

- Бетон более устойчив к воздействию антиобледеняющих солей;

- Препятствует расслаиванию раствора.

Достоинства

Широкое использование фибробетона обусловлено тем, что его физико-механические показатели в несколько раз лучше аналогичных значений традиционных материалов. При этом эксплуатационные характеристики изделий соответствуют нормам.

Укрепление стяжки

Для упрочнения покрытий рекомендуют использовать стальные волокна длиной 35-75 мм и диаметром 0,3-1,0 мм. В качестве цементной матрицы выбирают тяжелый бетон класса В25-В35 с размером крупного заполнителя не более 20 мм.

Применение дисперсного армирования стальными фибрами позволит усилить эксплуатационные качества, укрепить верхний слой основания, повысить износостойкость, прочность на изгиб, трещиностойкость и долговечность сооружения.

Профилактика дефектов

Возникновение дефектов бетонных покрытий связано с нарушением технологического процесса. Это объясняется необдуманной экономией, несоблюдением норм и правил, предусмотренных для такого вида конструкций. Подобная халатность приводит к возникновению на поверхности трещин, сколов, выбоин.

Как показала практика, наиболее эффективным средством для профилактики и устранения возникших дефектов являются ремонтные растворы, армированные различными типами волокон. Применение стальной или полипропиленовой фибры позволяет избежать расслоения смесей в период укладки, а впоследствии преждевременного износа и разрушения покрытий.

Улучшение адгезии и водостойкость

Улучшить водонепроницаемость бетона можно методом дисперсного армирования. Поскольку свойства фибробетона зависят от особенностей применяемых волокон, то выбрав материал с нужными характеристиками, можно с успехом решить поставленную задачу.

Так, например, использование стальных и базальтовых фибр позволит в несколько раз увеличить водостойкость изделий. Для получения лучшей адгезии волокон с цементной матрицей и равномерного распределения фибр необходимо правильно выбрать оптимальную длину и диаметр используемых отрезков.

Экономичность и антикоррозийные свойства

Применение фибры для железобетонных конструкций, когда часть каркаса заменяется дисперсными волокнами, позволяет получить ощутимую выгоду, поскольку цена модификаторов намного ниже стоимости стержневой арматуры.

А также большим плюсом в использовании стальной фибры является то, что она защищена от коррозии плотным цементным покрытием.

При грамотном применении добавок можно получить экономически полезный продукт, обладающий улучшенными эксплуатационными свойствами.

Как выбрать фиброволокно для стяжки?

Выбирая рассматриваемый материал, следует учитывать не только его цену за килограмм, но и расход фиброволокна той или иной разновидности на кубометр раствора. Больше всего по весу будет расходоваться фибры из стали, а меньше всего из полипропилена. При этом стальной вариант сильно дешевле полимерного. А стекловолокно и базальт находятся где-то между ними.

Популярные производители материала

Если при решении как выбрать пластиковые окна, приходится анализировать теплопроводность и количество камер у различных предложений, то с фиброволокном главное – расход на 1 м3 и цена за 1 кг. Причем эти две цифры необходимо рассматривать вместе, а не порознь.

По совокупности характеристик и итоговой стоимости в большинстве случаев рекомендуется выбирать полипропиленовую фибру. Она дорогая, однако расходуется в наименьших объемах в расчете на куб раствора. Но если нужен армирующий материал для тонкого либо без особой прочности слоя, то стоит взять базальтовое волокно с меньшей ценой. При этом многое здесь зависит от требуемых свойств и толщины чернового пола.

Виды фиброволокна для бетона и его свойства

Введение в бетон модификаторов в виде фибр способствует повышению эксплуатационных и рабочих характеристик. Механические качества композитных материалов, армированных волокнами, зависят от типа добавки, объема и размера элементов.

Стальное волокно

Металлические волокна, используемые в качестве арматурного каркаса, изготавливаются различными методами:

- электромеханическим;

- механическим;

- из расплавленного металла, формованием.

Наибольшее распространение получили механические способы, применяя которые получают следующие виды материалов:

- Проволочные волокна, представляющие собой отрезки тонкой проволоки длиной 10-50 мм.

- Листовые фибры получают методом фрезерования тонкого листа металла.

- Сверхтонкие изготавливают путем экструзии расплава и последующим волочением через алмазные фильтры.

Стальное волокно.

Преимущества дисперсного армирования металлическими фибрами:

- повышается сопротивление динамическим и статическим нагрузкам;

- трещиностойкость;

- износостойкость;

- сейсмостойкость;

- морозостойкость.

При содержании волокон 0,5% и более повышается удобоукладываемость смесей. С увеличением объема добавки в диапазоне 02-0,8% наблюдается улучшение предела прочности на растяжение-сжатие.

Стеклянное волокно

Эту группу добавок производят из силикатных материалов и расплавов вулканических горных пород. Стекловолокно имеет длину 20-40 мм и диаметр 10 мкм. Главная его особенность — высокая прочность на растяжение-сжатие (1500-3000 МПа). Модуль упругости таких модификаторов в несколько раз выше, чем у бетона.

Для цементных матриц используются стеклянные нити, сплетенные в жгуты. Жгут делят на отрезки равной длины, точные размеры которых задаются технологической картой.

Асбестовое волокно

Для армирования бетона используют срезы волокон, вуали, холсты и материалы в виде нетканых сеток.

Асбестовые фибры обладают следующими качествами:

- высокой прочностью (300 кгс/мм²);

- огнестойкостью (до 1500 °С);

- стойкостью к воздействию щелочной среды (9,0-10,1 pH);

- низкой электро- и теплопроводностью (0,045-0,065 Вт/м∙К);

- долговечностью.

При армировании бетона используются срезы волокон и материалы в виде нетканых сеток.

Прочность асбестовой фибры при растяжении превышает аналогичные свойства стали.

Базальтовая фибра

Базальтовое волокно представляет собой отрезки равной длины, получаемые из расплавленного природного камня вулканического происхождения.

Введение присадок улучшает следующие показатели:

- трещиностойкость — в 2 раза;

- морозостойкость — до 500 циклов;

- ударостойкость — в 5 раз;

- модуль упругости — на 30-40%;

- на 20-50% — прочность на сжатие;

- водонепроницаемость — на 50%.

Базальтовые фибры обеспечивают высокую адгезию с цементной матрицей, не корродируют и не воспламеняются под действием открытого огня.

Полипропиленовое волокно

Полипропиленовая фибра — стойкий к щелочам материал, совместим с цементными и гипсовыми вяжущими.

Представляет собой синтетические волокна диаметром 0,02-0,038 мм. Изготавливают фибру из полипропиленовой пленки путем резки и скручивания в жгуты. Жгут делят на отрезки длиной 0,3-0,5 мм. В бетонном растворе плетение раскрывается и создает сетчатую структуру.

Использование полипропиленовой фибры позволяет:

- увеличить водонепроницаемость;

- морозостойкость;

- прочность на растяжении при изгибе;

- повысить показатели усталостной и ударной прочности;

- термостойкости;

- износостойкости;

- улучшить качество основания бетонных изделий;

- усилить способность противостояния знакопеременным нагрузкам;

- исключить расслаивание смесей.

Волокно полипропиленовое на 60-90% снижает риск трещинообразования и сокращает усадку бетона.

Что такое фибра для бетона или раствора

Для начала определимся с понятием, что такое фиброволокно. Само название состоит из 2 одинаковых слов, только одно английское, другое русское. «Фибра» с английского переводится как волокно. Фибра для бетона – это тонкие нити, изготовленные из разных материалов. Они имеют разную длину, толщину, сечение.

Полезная информация:

- Пластификатор для бетона: виды и применение

- Столешница из бетона своими руками

- Анкера для бетона

- Жидкое стекло для бетона

- Железнение поверхности бетона

- Сколько весит куб бетона

Для чего их придумали? Раньше, да и сейчас, при серьезном строительстве, гибкость и прочность монолита повышают металлическими конструкциями и сетками. Это очень затратное и долгое мероприятие. Поэтому, для ускорения процесса придумали добавлять прямо в смесь тонкие волокна. Они тоже образуют сетку и играют роль микроарматуры. При правильном добавлении волокон, бетон становится гибче, не дает сильной усадки и не растрескивается.

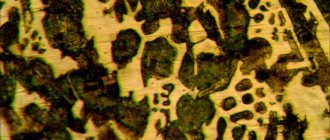

Давайте взглянем на процесс, который происходит при застывании цемента, поближе. Выглядит это так. Тонкие нити располагаются в растворе под разными углами, перекрещиваются, создают сетку. Эта сетка не дает компонентам цементно-песчаной смеси менять свое положение. Песчинки не оседают на дно, а мелкие частички цемента не мигрируют на поверхность. При схватывании смеси, волокна склеивают частички строительного раствора, удерживают их и предотвращают появление трещин при усадке.

Бетон, в который добавлена микрофибра, называют фибробетон.

Рекламируя свой товар, производители армирующей добавки, приписывают ей следующие положительные свойства:

- В отличие от металлической арматуры, которая создает повышенную прочность за счет своей конструкции, ворсинки микроволокна создают трехмерную сетку и упрочняют сам монолит. Поэтому с использованием этой добавки производят не только перекрытия, фундаменты, а даже просто бетонные блоки.

- Фиброволокна настолько хорошо повышают прочность бетона, его гибкость и устойчивость к вибрациям, что эту добавку применяют для кладочного раствора в сейсмоопасных зонах. А еще используют для строительства военных, промышленных объектов, шпал для железной дороги.

- Микроволокна, которые состоят из синтетического материала, не вступают в химические реакции. Поэтому агрессивные жидкости не могут повлиять на прочность конструкции. Еще ворсинки заполняют собой поры. Это делает бетон водонепроницаемым и выносливым к температурным перепадам.

- Армирующие нити делают поверхность устойчивой к истиранию. Это качество используют для строительства поверхностей с повышенной транспортной нагрузкой.

- Фиброволокно способствует более быстрому затвердеванию цементного состава. Это качество используют при производстве заливочных форм. К тому же снижается брак и поломка изделий при транспортировке.

- Микроволокна повышают пластичность раствора и снижают на 20% расход цемента. Хорошая податливость раствора позволяет делать стяжку с малым количеством воды. Большое количество волокон наоборот делает цемент менее податливым. В этом случае рекомендуют добавлять пластификаторы.

- Декоративные изделия из фибробетона надолго сохраняют привлекательный внешний вид, не скалываются и не трескаются.

Как видим, фиброволокно — это просто эликсир силы для бетона. Если бы не одно «Но». Нужно точно знать, какой тип волокна нужен для конкретного случая, и сколько его нужно добавить. Чрезмерное употребление может только все испортить. Большое количество полипропиленового волокна снижает марку прочности. А покупка подделки вообще помогает пустить все деньги на ветер. Дело здесь вот в чем. Качественные волокна обработаны противокомкующимся составом. Благодаря этому ворсинки практически поштучно распределяются внутри монолита. А вот подделка скатывается в комки, и ни о какой трехмерной сетке речи даже не идет.

Перлит: что это такое и характеристики утеплителя

Сфера применения

Выбор технических решений по дисперсному армированию зависит от типа используемых волокнистых материалов.

Так, например, базальтовая фибра износоустойчива, поэтому подходит для укрепления конструкций, применяемых в местах с повышенными требованиями к механическим воздействиям:

- производственные площадки;

- промышленные полы;

- пешеходные дорожки с интенсивным движением и т.д.

Устойчивость базальтового волокна к химическим факторам и сейсмостойкость позволяет его использование в следующих сферах жилищного и промышленного строительства:

- при возведении гидротехнических сооружений;

- в работах по берегоукреплению;

- при устройстве сейсмостойких конструкций;

- взрывоопасных объектов;

- в производстве химически стойких железобетонных труб для транспортировки агрессивных жидкостей.

Базальтовая фибра широко применяется в различных сферах жилищного и промышленного строительства.

Базальтовая фибра — незаменимый компонент в производстве газобетона, пенобетона и другой продукции из ячеистых бетонов, а также служит структурообразующим материалом при изготовлении фигурных изделий для малых архитектурных форм.

Сталефибробетон применяют в строительстве сооружений, требующих повышенной прочности:

- Монолитные конструкции: автомобильные дороги, промышленные полы, стяжки и т.д.

- Водоотбойные дамбы, волнорезы, ирригационные каналы, емкости для жидкостей, тоннели.

- Оборонительные сооружения.

- Железобетонные конструкции: изготовление сборных фундаментов, свай, стеновых панелей, балок, колонн, трубопроводов.

- Строительство дорожных, аэродромных и тротуарных покрытий.

Использование полипропиленовой фибры рекомендуется при выполнении следующих видов работ:

- устройство промышленных полов и стяжек;

- устройство наружных стен, изоляции на основе блоков ячеистых бетонов;

- изготовлении штучных декоративных изделий (тротуарная плитка, бордюр);

- приготовление растворов, торкрет смесей, штукатурок.

Асбестовые волокна применяют для армирования материалов с низким значением упругости:

- кровельные волнистые и плоские покрытия;

- безнапорные и напорные трубы;

- укрепляющие модифицирующие добавки для верхнего слоя бетона;

- декоративные фасадные плиты;

- ремонтные составы, асфальтовые смеси.

Стеклянную фибру применяют для строительства домов, канализационных колодцев и др. Однако недостаточная устойчивость волокон к воздействию среды гидратирующего цемента ограничивает ее применение.

Применение фибры из полипропилена

Материал актуален для самых разных объектов. Например, 100 % полипропиленовая фибра SikaFiber® PPM-12 надежно армирует стяжки, отмостки, штукатурки.

Пользоваться материалом удобно. Фибра для раствора поставляется в специальном пакете. Вводить добавку допускается на любом этапе — к сухим компонентам или в жидкую смесь. Никакой специальной техники не нужно, подойдет обычная бетономешалка.

Фиброволокно для стяжки пола, штукатурки стен и других конструкций превосходит по удобству традиционные способы армирования.

В сравнении с металлической сеткой и стальными прутками, волокна равномерно распределены по всему объему раствора. Это снижает количество внутренних усадочных микротрещин, а также предотвращает расслоение и быстрое истирание наружных слоев.

Чтобы качественно укрепить бетон, нужно использовать материалы надежных производителей. Полипропиленовая фибра Sika прошла лабораторные испытания, имеет европейские сертификаты — с такой добавкой бетонное сооружение или изделие будет служить годами даже в экстремальных условиях.

Способы смешивания

Производство бетонных конструкций своими руками методом дисперсного армирования вмещает в себя 3 основных этапа:

- Подготовка фибровой арматуры.

- Приготовление композита.

- Формование изделий.

При использовании модификаторов повышается жесткость смесей. В результате бетон теряет подвижность и становится трудноукладываемым.

Добавление полипропилена

Непременное условие для получения композиций, имеющих высокую прочность и устойчивость, — это равномерная подача фиброволокна в бетономешалку.

Порядок выполнения работ:

- Вначале осуществляется добавление наполнителя, щебня или гравия.

- Затем засыпают песок и всухую перемешивают.

- Не отключая бетоносмеситель, вводят требуемый объем полипропиленовых фибр.

- Добавляют цемент и воду с растворенными в ней пластификаторами.

- Продолжают мешать до получения однородного состава.

Введение базальта

Для достижения хорошей адгезии и требуемого эффекта армирования подбирается оптимальный диаметр и длина волокон.

Инструкция по изготовлению базальтофибробетона:

- В бетономешалку засыпают песок и щебень.

- Вводят необходимое количество добавки и перемешивают.

- При включенном агрегате заливают в смеситель воду.

- Добавляют цемент.

- Продолжают замес до получения нужной консистенции.

Если изделия готовят на основе гипсового или цементно-песчаного раствора, то армирование выполняют в последнюю очередь.

Применение фиброволокна в зависимости от длины

Фиброволокна имеют диаметр 20 — 30 мкм (микрометров):

Фиброволокно длиной 18 миллиметров

. Материал такого размера используется для особенно тяжёлых видов бетона, для приготовления которых используется наполнитель крупного и среднего размера (щебень, песок, гравий). Такой раствор используется для строительства гидротехнических сооружений, дорожных покрытий и мостов.

Фиброволокно длиной 12 миллиметров

. Это фиброволокно используется для изготовления бетонных плит перекрытия, наливных бетонных полов, пенобетонов, гидротехнических сооружений, тяжелых и легких бетонов, некоторых видов гипсовой смеси.

Фиброволокно длиной 6 миллиметров

. Это фиброволокно предназначено для использования в затирочных, кладочных, цементно-песчаных, штукатурных и монтажно-ремонтных растворах.

Также фиброволокно такого размера применяется в производстве гипсовых растворов и сухих смесей.

Благодаря добавлению полипропиленового фиброволокна, в течение шести часов после укладки полусухой стяжки, уменьшается риск появления микротрещин. Далее, когда стяжка затвердевает и начинается процесс усадки, благодаря волокнам фибры, трещины не имеют возможности разрастаться, тем самым предотвращают появления более крупных трещин. И наконец, на последнем этапе строительства, равномерная дегидратация обеспечивается волокнами, тем самым снижая напряжение бетона, изнутри.

Технология замешивания

Чтобы соединить фибру с бетоном, гипсом и любой другой смесью, нужны бетономешалка и вода. Существует две технологий замешивания. Первая готовится следующим образом:

- В бетономешалку засыпается сухой материал: цемент, песок, щебень и волокна из фибры.

- Добавляется вода в соотношении с инструкцией производителя, указанной на упаковке. Нарушать пропорции не рекомендуется, так как слишком густой состав тяжелый в работе, а слишком жидкий — дает усадку.

- Процесс замешивания раствора требует 10-15 минут. Для увеличения эластичность смеси, можно добавить пластификаторы.

- Смесь оставляется на пол часа. После этого можно приступать к строительно-ремонтным работам.

Если необходимо приготовить небольшое количество раствора, можно воспользоваться строительным миксером.

Что касается второй технологии замешивания, то она состоит из следующих этапов:

- Готовится сухая смесь из цемента и песка.

- Засыпается в форму.

- Добавляется нужное количество микрофибры.

- После равномерного распределения волокон добавляется вода.

Фибру можно добавлять в раствор на любом этапе приготовления.