Технология сварки под слоем флюса

Автоматизированный процесс сварки подразумевает наличие сыпучего флюса, подаваемого непосредственно к изделию. При розжиге дуги происходит плавление проволоки электрода, воздействующего на металлическое основание. Результатом реакции металла с веществом, которые интегрируются на участке сварки, образуется газовая ванна, состоящая из сварочных паров. Сварка под флюсом применяется автоматическим либо механизированным производством.

Основным предназначением полости при рассматриваемом способе сварки, является образование защитной оболочки во избежание воздействия кислорода на металл.

Также конструкция электродной проволоки реагирует на флюс, подвергая обработке материал, допускает получить качественный шов.

Схема дуговой сварки под флюсом

В процессе удаления дуги, изделие переходит из расплавленного состояния в твердое, образовывая твердый слой, легко удаляемый с поверхности изделия. Технология автоматической сварки под флюсом подразумевает цикл изъятия лишнего вещества с помощью специального механизма. Технология имеет множество достоинств, позволяющих применять метод на любом предприятии.

- Возможно объединить детали, используя повышенную силу тока. На большинстве производств употребляется сила тока от 1000 до 2000 А, для сравнения показатель дуговой сварки не превышает 650 Ампер. Обычным режимом увеличение силы тока пагубно влияет на качество, разбрызгивая металл. При использовании вещества, возможно повышение мощности до 4000 А, что позволяет получить готовый материал в сочетании со скоростью процесса.

- Процесс подразумевает образование дуги под слоем флюса, работающей при большой глубине. Данное условие дает возможность не беспокоится о предварительной обработке сварных соединений.

- Повышенная скорость сцепления позволяет производить больший объем сварочных работ. Для сравнения, изготовление шва с идентичными параметрами дуговой сваркой может отнять больше времени в 10 раз.

- Формируемый газовый пузырь в процессе позволяет избежать разбрызгивания раскаленного металла в процессе. Данное условие позволяет не только получить крепкий шов, но и соблюдать технику безопасности при работе с большими температурами. За счет этого, происходит экономия электроэнергии и инструментов.

Режим сварки определяется при зависимости от некоторых требуемых характеристик шва. Основные критерии:

- диаметр электрода;

- электроток, его полярность;

- скоростные показатели работы и напряжение тока;

- характеристики состава.

Также существует ряд дополнительных параметров, зависящих от применяемых инструментов.

Что дает применение флюса

Химическое вещество, основанное на множестве компонентов, именуется флюсом. Применяется при необходимом следовании стандартам, защите металлических изделий от коррозионных условий при последующей эксплуатации.

Основные задачи, которые под силу решить веществу:

- устойчивое горение сварочной дуги;

- улучшенные свойства и формы шва;

- обеспечение сварочной ванны, ей производится защита металла;

- применение различных креплений позволяет изменять состав химической смеси для получения необходимых характеристик.

Читать также: Точечная сварка для авто своими руками

Кроме вышеперечисленных достоинств, основным преимуществом является возможность построения механического процесса стыковки. Различные химические соединения применяются в автоматических линиях.

Химический состав различных марок флюса

У каждого способа существуют недостатки, использование флюса не исключение:

- работа производится только при нижнем положении стыка;

- сборка деталей должна соответствовать параметрам подгонки и обработки кромок;

- производство выполняется только на жесткой опоре, воздействие в подвешенном состоянии на материал недоступно;

- стоимость вспомогательных материалов высока, поэтому способ употребляется в ответственных конструкциях.

Сварка алюминия или других цветных металлом невозможна без применения флюса, вне зависимости от способа стыковки. Однако существует вероятность образования твердой окиси, вытесняемой на поверхность в процессе.

Роль флюса при сварке

Изначально применялся только при креплении элементов из низкоуглеродистых сплавов, но сейчас признали эффективность способа фактически для любых металлов, в том числе тугоплавких.

Основное назначение – предотвращение окислительных процессов, которые влияют на целостность и качество шва. Помимо защиты от кислорода, вещество влияет следующим образом:

- более устойчиво горит электродуга;

- расплавленный компонент не разбрызгивается в стороны;

- можно изменить химический тип участка.

Виды сварки под флюсом

Стыковка цветных металлов методом сварки подразумевает применение различных составов. Составная часть делится на марганцевые, низко кремнистые, бескислородные изделия. Плавленые составы имеют структуру пемзы, легирующие свойства существуют у керамических изделий, улучшающие свойства крепления. Составляющие основных разновидностей:

- Солевые соединения богаты фторидами и хлоридами. С помощью них выполняется ручная аргонодуговая сварка, применяя активные составы, переплав шлаков.

- Оксидные смеси нашли свое назначение в стыковке фтористых деталей, а также низколегированных материалов. Данное изделие отличается содержанием кремния, имеет до десяти процентов фтористых составов.

- Смешанные изделия употребляются к высоколегированным сталям, структуру исполняют все элементы, перечисленные в первых двух материалах.

Подобрать правильный флюс достаточно тяжело без наличия соответствующего опыта, автоматическая дуговая сварка под флюсом требует качественного материала.

Тип и характеристики состава определяются технической документацией.

Режимы сварки сталей под флюсом

Автоматизированная сварка осуществляется таким способом, что оператор выполняет лишь отладку оборудования при соответствующем режиме работы. Последовательность действий и технология:

- К соединяемым деталям автоматическим режимом подводится флюс, высота слоя регулируется по отношению к толщине металла, забор продукта происходит из специально отведенного бункера.

- Кассетным механизмом подается проволока электрода, без которой процесс невозможен.

- Скорость работы выбирается таким образом, чтобы образовывалась качественная сварочная ванна, предотвращающая разбрызгивание металла.

- Изделие с более маленькой плотность всплывает на поверхность ванны, что не влияет на свойства шва. Неизрасходованный материал механически собирается в целях экономии.

Основным положительным качеством является увеличенная скорость путем механизированной сварки под флюсом. Благодаря этому, способ применяется различными производствами, зарекомендовал себя надежным и долговечным способом соединения сварных деталей.

Шов выполняется по нескольким характеристикам, в зависимости от этого подбираются режимы работы. Распространённым видом является холодная сварка, применяется с пониженными температурами для соединения цветных металлов.

Каждый материал имеет техническое задание с разрешенными параметрами сварки.

В случае отсутствия инструкции, вещество подбирается к работе методом пробы, важно следовать некоторым советам:

- Соединение высокого качества можно получить только при наличии стабильной дуги. Параметр регулируется путем подбора уровня скорости движения плавящего инструмента, силы тока.

- На скоростные показатели влияет степень вылета проволоки, а также легированный состав.

- Сила тока напрямую зависит на глубину, а напряжением можно производить регулировку ширины шва.

Механизм работы флюсов при сварке

Таким образом, возможно максимально точно подобрать необходимое вещество. Необходимо понимать, что пренебрегать контролем не стоит, т.к. соединение может быть нарушено при дальнейшей эксплуатации.

Характеристики сварки в защитной среде

Детали нужно правильно подготовить к соединению:

- очистить от грязи, следов коррозии и старой краски;

- обработать шлифовальным кругом или металлической щеткой.

Технология упрощается с помощью применения машин. Мастер не зажигает дугу и не следит за ее горением. Скорость подачи проволоки регулирует агрегат. От человека зависит правильная настройка оборудования. Для каждого режима сварки она индивидуальная, требующая специального расчета.

В процессе работы часто применяется присадочная проволока. Она загружается в аппарат и подается автоматически. Лучше выбирать ее по составу сходной со свариваемым металлом.

Флюс предварительно засыпается в контейнер, затем ровным слоем покрывает металл в месте соединения заготовок. Под действием высокой температуры дуги он плавится, образуя небольшое облако инертного газа, защищающего шов от поступления к нему кислорода. После охлаждения сгоревший флюс превращается в шлак, который удаляется сварщиком.

Рекомендуем к прочтению Как варить полуавтоматом без газовой среды

Оборудование которым осуществляют сварку под флюсом

На производственных мощностях применяется стенд сборочного типа, на котором возможно зафиксировать обрабатываемые элементы в неподвижном состоянии. Требование надежного крепления особенно соблюдается, т.к. при работах деталь может сместиться, получится неровный сварочный шов. Зачастую, вместо полноценного дорогостоящего оборудования сварки под флюсом, применяют мобильные головки.

Читать также: Основными частями асинхронного двигателя являются

Автомат, сваривающий под флюсом

Тележка, оборудованная электроприводом и механической сварочной головкой именуется трактором. Данное устройство способно двигаться по направлениям шва или непосредственно деталям.

Область применения

Автоматизированный способ дает возможность поставить на конвейер производство различных крупных конструкций. Наиболее распространенные области, которыми применяется метод:

- Судостроением употребляется крупно узловая сборка, при сварке флюсом возможно монтирование секциями, что позволяет сократить время на производства в целом.

- Требования к высоким параметрам стыкуемых поверхностей позволяют применять устройство при изготовлении различных резервуаров.

- Газопроводные трубы крупных диаметров.

Технология не стоит на месте, с каждым годом становится все совершеннее. Дуговая сварка под флюсом позволяет производить крупные изделия высокого качества в машинном режиме. На некоторые работы ручным способом уходим несколько дней, механизированные линии выпускают готовое изделие за считанные минуты.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Наиболее важные режимы для автоматической сварки под флюсом – это такие показатели, как сила сварочного тока, род и полярность тока, напряжение электрической дуги, скорость сварки, диаметр электродной проволоки, а также скорость, с которой проволока подаётся в зону сварки.

Менее важными, но тоже достаточно значимыми режимами автоматической сварки считаются величина вылета электрода, угол наклона электрода и свариваемых кромок, состав флюса для автоматической сварки, вид сварного соединения, а также подготовка металла под сварку.

Разновидности и режимы сварки

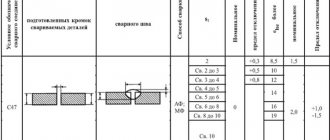

Для соединения металлов сваркой применяются разные флюсы. Найти правильный состав без опыта трудно. Поможет в этом техническая документация и таблица № 1, которые показывают режим работы с низколегированными и углеродистыми сталями.

| Толщина металла (мм) | Диаметр электрода | Кол-во проходов | Ток (А) | Напряжение (В) | Подача проволоки (м/ч) |

| 30 | 4 | 4 | 650-750 | 28-32 | 87-95 |

| 50 | 4-5 | 8 | 800-850 | 30-32 | 87-95 |

| ˃60 | 5 | 10-15 | 900-950 | 38-40 | 100-110 |

Режим сварки сталей коррозионно-стойких представлен в таблице № 2.

| Толщина заготовки (мм) | Диаметр проволоки | Кол-во проходов | Сила тока (А) | Напряжение дуги (В) | Подача электрода (м/ч) |

| 30 | 4 | 6 | 400-450 | 28-32 | 87-95 |

| 50 | 4 | 10 | 525-600 | 30-32 | 87-95 |

| ˃60 | 5 | 12-18 | 700-750 | 38-40 | 100-110 |

Оператор налаживает оборудование и заправляет его проволокой и флюсом.

Рекомендуем к прочтению Что такое холодная сварка и как ею пользоваться

Цветные металлы соединяются методом холодной сварки, при которой температура дуги понижена. Сила рабочего тока зависит от диаметра проволоки:

| Диаметр электрода (мм) | Ток (А) |

| 2 | 200-400 |

| 3 | 300-600 |

| 4 | 400-800 |

| 5 | 700-1000 |

| 6 | 700-1200 |

Для проведения работ с малоуглеродистыми сталями применяют флюс АН-348А, АНЦ-1 или ОСЦ-45. Проволока выбирается марок Св-08ГА, Св-08А или Св-10Г2. Металл со средним содержанием углерода сваривается на пониженных режимах. Работа ведется медленно, поэтому метод редко используется.

Стальные детали с количеством легирующих элементов 5% и менее соединяются с использованием флюсов АН-22, АН-47, АН-22М, АН-67А и проволоки Св-08ХМ, Св-8МХ, Св-10НМА.

К среднелегированным металлам предъявляются повышенные требования: стойкость к коррозии, импульсным нагрузкам. Флюс нужен таких марок: АН-15, АН-17М, АН-15М, АВ-4, ОФ-6, АН-30. С этими составами используются электроды Св-08Х20Н9Г7Т, Св-20Х4ГМА, Св-10ХГСН2МТ, Св-10Х5М.

Высоколегированные стали широко применяются в нефтяной и химической промышленности. Сварка ведется проволокой 2-3 мм. Марка не играет большой роли. Флюс используется от АНФ-5 до АНФ-26.

Выбор режимов автоматической сварки под слоем флюса

При выборе параметров режимов автоматической сварки под флюсом учитывают толщину сварных кромок, требования к геометрической форме и размерам сварного шва, которые зависят от глубины проплавления металла при сварке, а также шириной сварного шва.

Выбирая режимы сварки, изначально выбирают диаметр электродной проволоки, исходя из свариваемой толщины. Далее, после выбора диаметра проволоки, выбирают величину сварочного тока, которая зависит от диаметра. После этого определяется скорость подачи электродной проволоки в зону сварки и скорость сварки.

Для автоматической сварки под флюсом используется электродная проволока сплошного сечения. Диаметр проволоки может быть в пределах 1-6мм. Сила сварочного тока находится в пределах 150-2000А. Напряжение электрической дуги составляет 22-55В. Приблизительные режимы автоматической сварки под флюсом можно выбрать по таблице ниже:

Влияние выбранных режимов автоматической сварки на глубину проплавления и ширину шва

Влияние силы тока и напряжения сварочной дуги

При увеличении силы тока, тепловая мощность и давление сварочной дуги возрастают. Это способствует увеличению глубины проплавления, но на ширину сварного шва оказывает незначительное влияние.

Если увеличить напряжение электрической дуги, то увеличивается степень её подвижности и увеличивается степень доля тепловой энергии, которая расходуется на расплавление сварочного флюса. При этом ширина сварного шва становится больше, а на глубину проплавления влияние оказывается незначительное.

Влияние диаметра электродной проволоки и скорости сварки

Если увеличить диаметр электродной проволоки, но не менять величину сварочного тока, то глубина проплавления металла уменьшится, а ширина сварного шва увеличится, вследствие увеличения подвижности сварочной дуги.

Увеличение скорости сварки уменьшит и глубину проплавления, и ширину сварного шва, т.к. металл при большей скорости сварки не будет успевать плавиться в том же количестве, в котором он плавился при меньшей скорости.

Влияние рода сварочного тока и его полярности

Род сварочного тока и его полярность существенно влияют на размеры и форму сварного шва из-за того, что количество теплоты, образующееся на катоде и аноде сварочной дуги, также сильно меняется. Если выбрать постоянный ток прямой полярности, то глубина проплавления свариваемого металла уменьшается на 40-50%, а у переменного тока на 15-20%, по сравнению с постоянным током обратной полярности.

Исходя из этого, если требуется выполнить сварной шов небольшой ширины с глубоким проплавлением металла (например, при сварке стыковых швов, или при сварке угловых швов без разделки), то рекомендуется выбирать для этого постоянный сварочный ток обратной полярности.

Влияние вылета электродной проволоки

Когда увеличивается вылет электродной проволоки, то увеличиваются также скорость его подогрева и скорость плавления. Из-за этого, объём сварочной ванны под электрической дугой увеличивается за счёт электродного металла и это препятствует расплавлению основного металла. Как следствие, глубина проплавления уменьшается. Подобную особенность иногда используют при автоматических наплавках для того, чтобы увеличить производительность наплавки.

В отдельных случаях (чаще всего при автоматической наплавке), электроду задают движение поперёк сварных кромок с разной амплитудой и частотой. Такой технологический приём позволяет существенно изменять форму и размеры сварного шва. При автоматической сварке под флюсом с поперечными движениями электродной проволоки, глубина проплавления основного металла уменьшается, а ширина сварного шва увеличивается.

Такой способ сварки применяется для того, чтобы уменьшить вероятность прожога при сварке стыковых швов с большим зазором между сварными кромками. Такой же цели можно достигнуть, если производить сварку сдвоенным электродом, при этом электроды необходимо расположить поперёк направления сварки. Если их расположить вдоль направления сварки, то это, наоборот, увеличит глубину проплавления.

Общая технология автоматической сварки

Автоматический электродуговой процесс имеет свои особенности. Основное отличие – применение сыпучего флюса. Он должен подаваться к изделию постоянно. При сварке состав плавится и образует оболочку, защищающую металл от попадания кислорода. Шов получается более качественным.

Рекомендуем к прочтению Выбор сварочного инвертора

Механический способ предполагает применение тока большей силы, что дает хорошую глубину проплавления и позволяет соединять толстостенные заготовки с высокой скоростью. Сварочно-флюсовой метод является экономичным. Материалов расходуется меньше за счет малого разбрызгивания жидкого металла.

При ручной дуговой сварке (РДС) этот параметр равен 15%, при работе с помощью современной техники – не более 3%. Электрической энергии тратится почти в полтора раза меньше. Снижаются и трудозатраты.