Конструкционная сталь — легированная или углеродистая сталь, предназначенная для изготовления различных деталей, механизмов и конструкций в машиностроении и строительстве и обладающая определенными механическими, физическими и химическими свойствами. Например, ШХ15 — специализированный материал для подшипников.

По форме, размерам и предельным отклонениям металлопродукция соответствует требованиям:

- прокат круглый (круг сталь 40х) — ГОСТ 2590-88, ГОСТ 7417;

- прокат квадратный — ГОСТ 2591-88, ГОСТ 8559;

- прокат шестигранный — ГОСТ 2879-88, ГОСТ 8560;

- прутки кованые квадратные и круглые — ГОСТ 1113-88;

- полосы — ГОСТ 103-76, ГОСТ 4405;

- профили для косых шайб: ГОСТ 5157;

- со специальной отделкой поверхности — ГОСТ 14955.

Классификация материала и применение марки 18ХГТ

Марка: 18ХГТ Классификация материала: Сталь конструкционная легированная Применение: Улучшаемые или цементуемые детали ответственного назначения, от которых требуется повышенная прочность и вязкость сердцевины, а также высокая поверхностная твердость, работающие под действием ударных нагрузок.

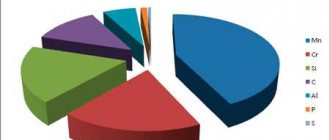

Химический состав материала 18ХГТ в процентном соотношении

| C | Si | Mn | Ni | S | P | Cr | Ti | Cu |

| 0.17 — 0.23 | 0.17 — 0.37 | 0.8 — 1.1 | до 0.3 | до 0.035 | до 0.035 | 1 — 1.3 | 0.03 — 0.09 | до 0.3 |

Механические свойства 18ХГТ при температуре 20oС

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Пруток, ГОСТ 4543-71 | 980 | 885 | 780 | Закалка и отпуск | ||||

| Сталь | 1520 | 1320 | 720 | Закалка 850oC, масло, Отпуск 200oC, воздух, | ||||

| Сталь | 980 | 730 | 1130 | Закалка 850oC, масло, Отпуск 200oC, воздух, |

Технологические свойства 18ХГТ

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | малосклонна. |

Расшифровка обозначений, сокращений, параметров

| Механические свойства : | |

| sв | — Предел кратковременной прочности , |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | — Относительное удлинение при разрыве , |

| y | — Относительное сужение , |

| KCU | — Ударная вязкость , |

| HB | — Твердость по Бринеллю , |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , |

| E | — Модуль упругости первого рода , |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o- T ) , |

| l | — Коэффициент теплопроводности (теплоемкость материала) , |

| r | — Плотность материала , |

| C | — Удельная теплоемкость материала (диапазон 20o- T ), |

| R | — Удельное электросопротивление, |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Химический состав и режимы термообработки стали 18ХГТ.

Анализ выбранной марки стали для изготовления детали «ось».

Для детали выбираем 3 марки стали из группы конструкционных сталей.

Наша деталь испытывает высокие динамические нагрузки, следовательно, нужно выбрать такие операции ТО, как закалка (после нее достигается максимальная твердость) и высокий отпуск (он снимает внутренние напряжения и дает сочетание прочности и пластичности). Поэтому мы выбираем 3 марки стали после этой ТО:

1. 45Х (низколегированная);

2. 40ХС (легированная);

3. 18ХГТ (легированная).

Выбор данных марок основывался на заданных параметрах: предел текучести сердцевины σ0,2, твёрдость сердцевины НВ, ударная вязкость KCU, прокаливаемость.

1. Сталь 45Х имеет предел текучести после ТО (термообработки) 830 МПа при диаметре детали до 25 мм, твёрдость сердцевины НВ – не указана, ударная вязкость KCU – 49 Дж/см2.Прокаливаемостьв масле 20-38 мм.

2. Сталь 40ХС имеет предел текучести после ТО 640 МПа при диаметре детали 25 мм, твёрдость сердцевины НВ – 270, ударная вязкость KCU – 88 Дж/см2.Прокаливаемостьне указана (для стали 33ХС- 30мм).

3. Сталь 18ХГТ имеет предел текучести после ТО 950 МПа при диаметре детали до 20 мм, твёрдость сердцевины НВ – 302, ударная вязкость KCU – 144 Дж/см2.Прокаливаемостьв масле 20-52 мм.

Исходя из указанных выше параметров делаем вывод, что наиболее подходящая сталь для изготовления детали ось (Ø 17мм) является марка стали 18ХГТ.

Химический состав и режимы термообработки стали 18ХГТ.

Химический состав представлен в таблице 2. Механические свойства в зависимости от сечения прутка представлены в таблице 3. Для изготовления детали оси выбран прокат – пруток 20 мм, так как в условиях задания указано, что тип производства мелкосерийный.

Таблица 2. Химический состав

| C | Si | Mn | Сr | P | S | Ni | Cu |

| 0,17-0,23 | 0,17-0,37 | 0,8-1,1 | 1,00-1,30 | ≤0,035 | ≤0,035 | ≤0,30 | ≤0,30 |

Таблица 3.Механические свойства стали 18ХГТ в зависимости от температуры отпуска

| Температура отпуска °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) | HB |

| Пруток. | ||||||

| 200 300 400 500 | 1150 1150 1150 950 | 1370 1330 1210 940 | 11 10 9 15 | 57 57 57 66 | 98 78 78 144 | 387 387 375 302 |

Температура критических точек: Ac1 = 740°С, Ac3 = 825°С, Mn = 360°С,

Ar3(Arcm) = 730°С, Ar1 = 650°С

Этапы термообработки стали 18ХГТ.

Закалка при температуре Ас3 + 30…50°С(825 + 30..50°С) через масло.

Закалка— это нагрев стали на 30–50°Свыше температуры фазовых превращений, выдержка при этой температуре и последующееочень быстроеохлаждение в воде или в масле.Доэвтектоидные стали нагревают до температуры на 30—50 °С выше верхней критической точки Ас3. В этом случае сталь с исходной структурой перлит — феррит при нагреве приобретает аустенитную структуру, которая при последующем охлаждении со скоростью равной или выше критической превращается в мартенсит. Полную закалку для заэвтектоидных сталей проводят с температуры на 30-50 °С выше Ас3 с последующим быстрым охлаждением в воде (масле). В результате такой закалки получаем структуру мартенсита. 18ХГТ- это доэвтектоидная сталь, поэтому выбираем температуру Ас3 +30…50°С для закалки.Закаленной стали свойственна неравновесная структура и поэтому применяется такой вид термообработки как отпуск.

Высокий отпуск при температуре 500 °С,охлаждение на воздухе.

Выбор температуры основывается на таблице 3. При выборе Тотп ниже 500°С деталь будет не подходить по ударной вязкости (KCU будет меньше 100кДж / м2). При выборе большей Тотп деталь будет не подходить по прочности и твердости (HB будет меньше 290, предел текучести сердцевины будет меньше 800 МПа).

Отпуск — процесс термической обработки, состоящий в нагреве закаленной стали до температуры ниже критической точки Ас1, выдержке при этой температуре и последующем охлаждении (обычно на воздухе). Цель отпуска — получение более устойчивого структурного состояния, устранение или уменьшение напряжений, повышение вязкости и пластичности, а также понижение твердости и уменьшение хрупкости закаленной стали.

Высокий отпуск выполняется при температурах 500-650°С (в нашем случае 500°С). В процессе высокого отпуска мартенсит распадается с образованием структуры сорбита отпуска. Эта структура обеспечивает лучшее сочетание прочности и пластичности стали. В сорбите отпуска цементит приобретает зернистую форму в отличие от сорбита, полученного после нормализации, в котором цементит имеет пластинчатое строение. Благодаря этому существенно повышается ударная вязкость при одинаковой или даже более высокой твердости, по сравнению с нормализованной сталью. Применяется этот вид отпуска для деталей из конструкционных сталей, работающих при ударных нагрузках.Закалку стали с последующим высоким отпуском называют улучшением.

Диаграмма «Температура-время» упрочняющей обработки представлена на рисунке 3.

Рисунок 3 – Диаграмма «Температура-время»

При нагреве выше точки Ac1 =740°С из перлита образуются зерна аустенита, далее происходит рост зерна аустенита при повышении температуры. При нагреве выше точки Ас3=825°Сзавершается превращение смеси феррита и аустенита в аустенит, химический состав которого при выдержке становится однородным и соответствует содержанию элементов в стали. При отпуске при температуре 500°С мартенсит распадается с образованием структуры сорбита отпуска. Эта структура обеспечивает лучшее сочетание прочности и пластичности стали.Высокий отпуск полностью снимаются закалочные напряжения.

Заключение.

После упрочняющей термической обработки стали 18ХГТ мы получили следующие механические свойства предел текучести 950 МПа, твёрдость сердцевины НВ – 302, ударная вязкость KCU – 144 Дж/см2, что соответствует поставленным условиям задания. Из этого делаем вывод, что выбранная сталь 18ХГТ подходит для изготовления детали «ось».

Ответы на вопросы:

3)

Доэвтектоидные стали нагревают примерно на 30…50° выше критической точки Ас3 (линияGS):tзак= Ас3+ 30…50°С. Заэвтектоидные стали следует нагревать под закалку выше Ас1(линияSK) на 30…50°.

4)

Закаленная сталь находится в напряженном состоянии и поэтому она обладает значительной хрупкостью. Для улучшения свойств стали и увеличения долговечности ее службы необходимо снять внутренние напряжения или хотя бы уменьшить их. Для этого изделия из стали после закалки почти всегда подвергаются отпуску.После закалки нужен отпуск также для того, чтобы получить более устойчивое структурное состояние.

5)

Процесс закалки стали заключается в ее нагреве до определенной температуры (на 30…50° выше линии GSKпо диаграммеFе -Fе3С), выдержке и последующем быстром охлаждении в воде, масле, расплавленных солях или других средах.Отпуск— это нагрев закаленной стали до температуры ниже критической Ас1, выдержка при этой температуре и последующее охлаждение (обычно на воздухе).

7)

Цель отпуска — получение более устойчивого структурного состояния, устранение или уменьшение напряжений, повышение вязкости и пластичности, а также понижение твердости и уменьшение хрупкости закаленной стали. Отпуск основан на превращениях мартенсита при нагреве, в результате которых происходит изменение структуры и свойств стали.

Цель низкого отпуска (100-250°С): снятие внутренних напряжений, сохраняя твердость. Структура мартенсит отпуска.

Цель среднего отпуска (350-450°С): высокий предел упругости. Структура троостит отпуска.

Цель высокого отпуска (500-650°С): достижение лучшего сочетания прочности и пластичности стали. Структура сорбит отпуска.

Другие марки из этой

Обращаем ваше внимание на то, что данная информация о марке 18ХГТ, приведена в ознакомительных целях. Параметры, свойства и состав реального материала марки 18ХГТ могут отличаться от значений, приведённых на данной странице. Более подробную информацию о марке 18ХГТ можно уточнить на информационном ресурсе Марочник стали и сплавов. Информацию о наличии, сроках поставки и стоимости материалов Вы можете уточнить у наших менеджеров. При обнаружении неточностей в описании материалов или найденных ошибках просим сообщать администраторам сайта, через форму обратной связи. Заранее спасибо за сотрудничество!

Сталь низколегированная качественная конструкционная

Нормативный документ: качественная конструкционная низколегированная сталь изготовляется согласно ГОСТ 19281-89.

Сталь Низколегированная — легированная сталь с содержанием общей массы легирующих элементов менее 2,5% от общей массы стали.

Марки стали низколегированной

Марки стали: 09Г2, 09Г2С, 0ХСНД, 17Г1С, 16Г2АФ, 10ХНДП, 15ХНДП, 0ХСНД, 15ХСНД и т.д.

Сталь низколегированная марок 10ХНДП, 15ХНДП, 0ХСНД, 15ХСНД является атмосферно коррозионно-стойкой (АКС).

Заменители некоторых марок стали:

- 09Г2С — 09Г2, 09Г2ДТ, 09Г2Т, 10Г2С;

- 10ХСНД — 16ГАФ.

Применение стали низколегированной

Низколегированная сталь применяется для изготовления корпусов вагонов железнодорожных, метро, трамвая, несущих конструкций локомотивов, сельскохозяйственных и других полевых машин и инженерных сооружений, работающих в условиях переменных динамических нагрузок и сезонных и суточных теплосмен.

Свариваемость: сталь низколегированная сваривается без ограничений.

Сталь 18ХГТ конструкционная легированная

Заменители

- 30ХГТ,

- 25ХГТ,

- 12ХН3А,

- 12Х2НАА,

- 20ХН2М,

- 14ХГСН2МА,

- 20ХГР.

Аналоги

Расшифровка

Согласно ГОСТ 4543-2016 цифра 18 перед буквенным обозначением указывает среднюю массовую долю углерода (C) в стали в сотых долях процента, т.е. среднее содержание углерода в стали 18ХГТ составляет 0,18%. Буква Х означает, что сталь легирована хромом, отсутствие цифры за буквой означает, что содержание хрома до 1,5%. Буква Г означает, что сталь легирована марганцем, отсутствие цифры за буквой означает, что содержание марганца до 1,5%. Буква Т означает, что сталь легирована титаном, отсутствие цифры за буквой означает, что содержание титана до 1,5%.

Вид поставки

- сортовой прокат, в том числе фасонный: ГОСТ 4543-71,ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73.

- Шлифованный пруток и серебрянка ГОСТ 4543-71, ГОСТ 14955-77.

- Полоса ГОСТ 103-76.

- Поковки и кованые заготовки ГОСТ 1133-71.

Характеристики и применение [1]

— Сталь 18ХГТ является хромо-марганцовой конструкционной легированной сталью и применяется для изготовления улучшаемых или цементуемых деталей ответственного назначения, от которых требуется повышенная прочность и вязкость сердцевины, а также высокая поверхностная твердость, работающие под действием ударных нагрузок, например:

- шестерни полуосей и коробок передач,

- сателлиты,

- кулачки шарнира переднего ведущего моста,

- втулки,

- червячные валы,

- кулачковые муфты,

- пальцы,

- конические кольца подшипников диаметром 60-250 мм,

- ролики диаметром до 25 мм.

Cталь марки 18ХГТ в ряде случаев используется в промышленности вместо стали марки 12ХН2. Данная сталь может применяться как для цементуемых, так и для улучшаемых деталей. Закалка этой стали производится с температуры 850-880°C в масле с последующим отпуском при температуре 500-650°C.

Так как сталь 18ХГТ характеризуется отпускной хрупкостью, необходимо после высокого отпуска ускоренное охлаждение деталей.

Цементация стали 18ХГТ производится при 940-950°C с последующей закалкой с температуры 780-800°C в масле и отпуском при 180-200°C.

Сравнительная характеристика механических свойств стали марок 18ХГТ и 12ХН2

В результате цементации и последующей термической обработки сталь марки 18ХГТ приобретает несколько большую прочность по сравнению со сталью 12ХН2 при практически равных значениях ударной вязкости и пластичности.

| Марка стали | Режимы термической обработки в °С | σа, кГ/мм 2 | σт, кГ/мм 2 | δ % | ψ % | ан в кГ*м/см 2 | |

| Закалка в масле | Отпуск | ||||||

| 18ХГТ | 800 | 200 | 120 | 90 | 13 | 55 | 7 |

| 12ХН2 | 780 | 200 | 80 | 60 | 12 | 50 | 8 |

Однако следует учитывать, что сталь 18ХГТ прокаливается хуже чем сталь 12ХН2.

В нефтяном машиностроении сталь 18ХГТ применяется для изготовления ответственных высоконагруженных деталей, например:

- валов,

- шестерен коробок передач,

- осей,

- червяков,

- кулачковых муфт и т.д.

Температура критических точек, °С

| Ac1 | Ас3 | Аr3 | Аr1 | Mн |

| 740 | 825 | 730 | 650 | 360 |

Химический состав, % (ГОСТ 4543-71)

| C | Si | Mn | Cr | Ti | Р | S | Cu | Ni |

| не более | ||||||||

| 0,17-0,23 | 0,17-0,37 | 0,80-1,10 | 1,00-1,30 | 0,03-0,09 | 0,035 | 0,035 | 0,30 | 0,30 |

Химический состав, % (ГОСТ 4543-2016)

| Марка стали | Массовая доля элементов, % | |||||||||

| C | Si | Mn | Cr | Ni | Mo | Al | Ti | V | B | |

| 0,17-0,23 | 0,17-0,37 | 0,80-1,10 | 1,00-1,30 | 2,75-3,15 | — | — | — | 0,030-0,090 | — | — |

- Знак «-» означает, что массовую долю данного элемента не нормируют и не контролируют, если иное не указано в 7.1.2.3 ГОСТ 4543-2016.

Общая характеристика стали марки 18ХГТ

Качественная хромомарганцевая марка 18ХГТ относится к группе конструкционных легированных сталей.

Она содержит в своем составе хром, марганец и титан. Хром увеличивает прокаливаемость и твердость, а также повышает коррозийностойкость. Марганец обеспечивает прочность, износостойкость, высокую прокаливаемость стали, кроме того, присутствие этого элемента в составе, придает металлу большое упрочнение при пластической деформации и сопротивление ударному износу.

Титан вводится в состав для получения высокой твердости. Кремний положительно сказывается на упругих характеристиках стали.

СПЕЦПРЕДЛОЖЕНИЕ! Звоните, 380-22-16!

Наименование

| Марка стали | Размер | Количество | Цена >0,1т | ||

| Круг | 18ХГТ | 56 | 0,239 | 52700 | получить счет |

| Круг | 18ХГТ | 75 | 0,714 | 52700 | получить счет |

| Круг | 18ХГТ | 85 | 0,41 | 52700 | получить счет |

| Круг | 18ХГТ | 90 | 0,19 | 52700 | получить счет |

| Круг | 18ХГТ | 95 | 5,424 | 52700 | получить счет |

| Круг | 18ХГТ | 110 | 0,928 | 52700 | получить счет |

| Круг | 18ХГТ | 130 | 0,714 | 55000 | получить счет |

| Марка : | 18ХГТ |

| Классификация: | Сталь конструкционная легированная |

| Заменитель: | 30ХГТ, 25ХГТ, 12ХН3А, 12Х2Н4А, 20ХН2М, 14ХГСН2МА, 20ХГР |

| ГОСТы: | ГОСТ 1133-71, ГОСТ 8319.0-75, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006, ГОСТ 103-2006, ГОСТ 1051-73, ГОСТ 4543-71, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77 |

| Применение: | улучшаемые или цементуемые детали ответственного назначения, от которых требуется повышенная прочность и вязкость сердцевины, а также высокая поверхностная твердость, работающие под действием ударных нагрузок. |

Подробнее о применении 18ХГТ >>

Сталь 18ХГТ конструкционная легированная

Сталь 18ХГТ – это конструкционный легированный сплав. Добавление букв в название ее означает присутствие указанных элементов в сплаве. Например, буквы ХГТ в расшифровке стали 18ХГТ дают понять, что в ней содержится хром, марганец и титан. Добавочные компоненты вводятся специально для того, чтобы сплав смог достичь требуемых от него механических или физических свойств. Такие добавки повышают прочность, антикоррозийность и другие свойства металла.

Химический состав

По химическому составу сталь 18ХГТ содержит следующие элементы в процентном соотношении:

- Хром – 1,3 %.

- Углерод – 0,23%.

- Марганец – 1,1%.

- Титан – 0,09%.

- Кремний – 0,37%.

Сера, фосфор, никель, медь и азот содержатся в совсем малых количествах. Процент указанных элементов дан в максимальном значении. Он может быть немного меньше, но обязательно в допустимых ГОСТом значениях.

Химический состав стали 18ХГТ

Основные свойства

На основные характеристики стали 18ХГТ присутствие таких элементов, как хром. Он является дешевым легирующим элементом. В соединении с углеродом химический элемент придает марке данного сплава прочность и устойчивость материала. При этом наблюдается незначительное понижение вязкости. А также хром положительно влияет на критическую скорость термообработки стали 18ХГТ.

Присутствие марганца положительно влияет на ковкость и дает хорошую свариваемость металлу. Этот компонент не образует карбида. Он растворяется и превращается в легированный цементит. Присутствие большого количества марганца делает ее хрупкой при закалке.

Присутствие кремния в этом типе сплава придает ей прочность. Благодаря этому элементу также не теряется пластичность. Другой элемент – титан. При соединении с углеродом компонент образует высокотвердые изделия. Детали, в которых присутствует титан, способны сопротивляться смятию.

Свариваемость 18ХГТ не имеет ограничений. Металл хорошо соединяется с любыми сплавами.

- Контактная точечная сварка.

- Ручная дуговая сварка.

Свариваются детали без подогрева и термообработки в последующем. Только с деталями, обработанными химико-термически, возможны проблемы во время сварки.

Конструкционная легированная сталь не подвержена различным внутренним дефектам. Во время проверки на излом или разрыв сплав данной марки показывает отличные результаты. Изделия из нее также не склонны к хрупкости во время отпуска детали и проверки на излом.

К физическим свойствам относится отличная износостойкость, вязкость. Из этой марки изготавливаются детали, которые могут работать под длительными и высокими вибрационными и динамическими нагрузками.

Температура среды, в которой допустима работа деталей из конструкционного сплава, может колебаться от минус семидесяти градусов по Цельсию до четырех сот пятидесяти со знаком плюс.

Круг из стали 18ХГТ

Механические свойства 18ХГТ таковы, что пятимиллиметровое изделие выдерживает давление до 1520 Мпа, если материал прошел термообработку при 850 градусах по Цельсию с отпуском в двести градусов. Двадцатимиллиметровые детали из нее выдерживают давление до 950 Мпа при той же закалке и отпуске. Для охлаждения используется масло вместо воды. Оно замедляет процесс, так как от скорости охлаждения зависит результативность закалки.

Твердость изделия из этого металла после отжига равна 217 HB. При повышении температуры до 500 градусов твердость стали 18ХГТ повышается. ГОСТ данного материала 4543-71.

18ХГТ

- Товары из стали 18ХГТ в наличии:

Круг - Полоса

- Квадрат

сделать заявку

Сталь 18ХГТ конструкционная легированная

Заменители: Сталь 20ХГР, Сталь 30ХГТ, Сталь 25ХГТ, Сталь 12ХН3А, Сталь 12Х2Н4А, Сталь 14ХГСН2МА

Сталь 18ХГТ применяется: для производства улучшаемых или цементируемых деталей ответственного назначения, от которых требуется повышенная прочность и вязкость сердцевины, а также высокая поверхностная твердость, работающих под действием ударных нагрузок.

Технические характеристики

| Химический состав в % |

| НТД | C | S | P | Mn | Cr | W | V | Ti | Si | Ni | Mo | Cu |

| ТУ 14-1-3238-81 | 0,17-0,23 | ≤0,030 | ≤0,030 | 0,80-1,10 | 1,00-1,30 | ≤0,20 | ≤0,050 | 0,03-0,099 | 0,17-0,37 | ≤0,30 | ≤0,15 | ≤0,30 |

| ГОСТ 4543-71 | 0,17-0,23 | ≤0,035 | ≤0,035 | 0,80-1,10 | 1,00-1,30 | ≤0,20 | ≤0,050 | 0,03-0,09 | 0,17-0,37 | ≤0,30 | ≤0,15 | ≤0,30 |

По ГОСТ 4543-71 регламентировано содержание в высококачественной стали: P≤0,025%; S≤0,025%; Сu≤0,30%; в особовысококачественной стали: P≤0,025%; S≤0,015%; Сu≤0,25%. По ТУ 14-1-3238-81 химический состав приведен для стали марки 18ХГТА.

| Механические свойства |

| Механические свойства при 20°С |

| Состояние поставки | Сечение (мм) | t испыт. (°C) | t отпуска (°C) | sТ | s0,2 (МПа) | sB (МПа) | d5 (%) | d4 | d | d10 | y (%) | KCU (кДж/м2) | HB | HRC | HRB | HV | HSh |

| Нормализация при 930-960 °С + цементация при 930-950 °С +закалка в масло с 825-840 °С + отпуск при 180-200 °С | ||||||||||||||||

| Сортовой прокат | ≤50 | 800 | 1000 | 9 | ≥285 | 57-63 | ||||||||||

| Цементация при 920-950 °С, охлаждение на воздухе + закалка в масло с 820-860 °С + отпуск при 180-200 °С, охлаждение на воздухе | ||||||||||||||||

| Сортовой прокат | ≤20 | 930 | 1180 | 10 | 50 | 765 | 300-341 | 53-63 | ||||||||

| Сортовой прокат | 20-60 | 780 | 980 | 9 | 50 | 765 | 240-300 | 57-63 | ||||||||

| Механические свойства в зависимости от сечения |

| Состояние поставки | Сечение (мм) | t испыт. (°C) | t отпуска (°C) | sТ | s0,2 (МПа) | sB (МПа) | d5 (%) | d4 | d | d10 | y (%) | KCU (кДж/м2) | HB | HRC | HRB | HV | HSh |

| Закалка в масло с 850 °С + отпуск при 200 °С, охлаждение на воздухе | ||||||||||||||||

| Сортовой прокат | ≤5 | 1320 | 1520 | 12 | 50 | 706 | ||||||||||

| Сортовой прокат | 15-20 | 730 | 980 | 15 | 55 | 1108 | 30 | |||||||||

| Сортовой прокат | 20-25 | 690 | 980 | 19 | 50 | 912 | 28 | |||||||||

| Сортовой прокат | 5-15 | 930 | 1180 | 13 | 50 | 765 | 38 | |||||||||

| Механические свойства в зависимости от температуры отпуска |

| Состояние поставки | Сечение (мм) | t испыт. (°C) | t отпуска (°C) | sТ | s0,2 (МПа) | sB (МПа) | d5 (%) | d4 | d | d10 | y (%) | KCU (кДж/м2) | HB | HRC | HRB | HV | HSh |

| Закалка в масло с 880 °С + отпуск | ||||||||||||||||

| 200 | 1150 | 1370 | 11 | 57 | 41 | |||||||||||

| 300 | 1150 | 1330 | 10 | 57 | 41 | |||||||||||

| 400 | 1150 | 1210 | 9 | 57 | 40 | |||||||||||

| 500 | 950 | 940 | 15 | 66 | 32 | |||||||||||

| 600 | 720 | 780 | 20 | 73 | 22 | |||||||||||

| Механические свойства при повышенных температурах |

| Состояние поставки | Сечение (мм) | t испыт. (°C) | t отпуска (°C) | sТ | s0,2 (МПа) | sB (МПа) | d5 (%) | d4 | d | d10 | y (%) | KCU (кДж/м2) | HB | HRC | HRB | HV | HSh |

| Нормализация [82] | ||||||||||||||||

| 20 | 420 | 520 | 26 | 77 | 156 | |||||||||||

| 200 | 360 | 460 | 24 | 78 | ||||||||||||

| 300 | 310 | 465 | 24 | 68 | ||||||||||||

| 400 | 300 | 470 | 29 | 75 | ||||||||||||

| 500 | 300 | 410 | 27 | 76 | ||||||||||||

| 600 | 240 | 325 | 45 | 86 | ||||||||||||

| Образец диаметром 6 мм, длиной 30 мм, кованый и нормализованный. Скорость деформирования 50 мм/мин. Скорость деформации 0,03 1/с [81] | ||||||||||||||||

| 700 | 205 | 235 | 46 | 88 | ||||||||||||

| 800 | 76 | 135 | 51 | 94 | ||||||||||||

| 900 | 54 | 95 | 55 | 96 | ||||||||||||

| 1000 | 50 | 78 | 58 | 100 | ||||||||||||

| 1100 | 25 | 43 | 61 | 100 | ||||||||||||

| 1200 | 13 | 25 | 56 | 100 | ||||||||||||

| Технологические свойства |

| Обрабатываемость резаньем | После нормализации при НВ 156-159 и sВ=530 МПа Kn тв.спл.=1.1 Kn б.ст.=1.0 |

| Свариваемость | сваривается без ограничений (кроме химико-термически обработанных деталей). Способы сварки: РДС, КТС. |

| Склонность к отпускной хрупкости | малосклонна |

| Температура ковки | Начала — 1200 °C, конца — 800 °C. Сечения до 250 мм охлаждаются на воздухе, 251-350 мм — в яме. |

| Флокеночувствительность | не чувствительна |

| Температура критических точек |

| Критическая точка | Температура °C |

| AC1 | 740 |

| AC3 | 825 |

| AR3 | 730 |

| AR1 | 650 |

| MN | 360 |

| Ударная вязкость |

| Состояние поставки температура | +20 | -20 | -40 | -60 |

| 1118 | 991 | 912 | 834 |

| Твёрдость |

| Состояние поставки, режим термообработки | HRCэ поверхности | HRCэ сердцевины | HRB | HB | HV | HSD |

| после отжига | 217 |

| Предел выносливости |

| Термообработка, состояние стали | s-1 (МПа) | t-1 (МПа) | n | sB (МПа) | s0,2 (МПа) |

| Образец сечением 50 мм, НВ 240-300 | 490 | 294 | 980 | 780 | |

| Цементация при 960 °C, закалка в масло с 840 °C + отпуск при 180-200 °C. НВ 240-300. | 637 | 1Е+6 | |||

| Нормализация при 1100 °C, подстуживание до 870 °C, закалка в масле, отпуск при 200 °C. НВ 415. | 480 | 5Е+6 |

| Прокаливаемость |

Закалка 900 °C. Твердость для полос прокаливаемости HRCэ.

Расстояние от торца, мм/HRCэ

| 1.5 | 3 | 4.5 | 6 | 7.5 | 9 | 12 | 15 | 18 | 21 |

| 41.5-50.5 | 39.5-49.5 | 36.5-47.5 | 33-46 | 30-44.5 | 27.5-42.5 | 24.5-42.5 | 23-37.5 | 35.5 | 34 |

| Термообработка | Количество мартенсита, % | Крит. диам. в воде | Крит. диам. в масле | Крит. твердость, HRCэ | Расст. от охлаждаемого конца, мм |

| 50 | 33-82 | 12-52 | 32-36 | ||

| 90 | 23-48 | 6-24 | 38-43 |

| Физические свойства |

| Температура испытания, °С | 0 | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 1000 |

| Модуль нормальной упругости (Е, ГПа) | 211 | 211 | 205 | 197 | 191 | 176 | 168 | 155 | 136 | 129 | |

| Модуль упругости при сдвиге кручением (G, ГПа) | 84 | 80 | 77 | 75 | 68 | 66 | 59 | 52 | 49 | ||

| Плотность (r, кг/м3) | 7800 | 7800 | |||||||||

| Коэффициент теплопроводности (l, Вт/(м · °С)) | 37 | 37 | 38 | 38 | 37 | 35 | 34 | 31 | 30 | 29 | |

| Уд. электросопротивление (R, НОм · м) | |||||||||||

| Коэффициент линейного расширения (a, 10-6 1/°С) | 10 | 11,5 | 12,3 | 12,8 | 13,3 | 13,3 | 13,6 | ||||

| Удельная теплоемкость (С, Дж/(кг · °С)) | 495 | 508 | 525 | 537 | 567 | 588 | 626 | 626 | 705 |

| Обозначения |

Механические свойства:

|

Применение материала

Сталь 18ХГТ нашла применение в изготовлении таких деталей, как поршневые пальцы, зубчатые колеса полуоси. К последним предъявляются большие требования, так как они работают при среднем давлении и набольших скоростях. Материал из которых они изготовлены должен иметь высокую прочность, вязкость и твердость. Характеристики 18ХГТ соответствуют всем вышеперечисленным критериям.

Из данного соединения металлов изготавливают также ведомые валы реверса, шестерни реверс-режимного редуктора, колеса гидропередач, для тракторных шестерен заднего моста. Разрезные кольца, цанги, фрикционные диски – также являются популярными изделиями из марки данной стали.

А также у нее существуют зарубежные аналоги. Например, в Германии применяется 20MnCr5G, в Болгарии — 18ChGT. Самый близкий сосед – Китай использует аналог — 20CrMnTi.

Назначение и применение

По назначению марка18ХГТ относится к конструкционным легированным сталям. Она широко применяется в станкостроении, в автомобильной, тракторной промышленности.

Наиболее востребованными деталями из неё являются валы, шестерни, кулачковые муфты, втулки, шпиндели, червяки.

Чем же так хороша сталь? Что в ней оригинального?

Чтобы лучше понимать значение стали 18ХГТ для промышленности, необходимо рассмотреть хотя бы один пример:

Шестерни. Всем известны эти зубчатые колёса. Они работают в сложных условиях. Для их изготовления сталь 18ХГТ подходит идеально по следующим причинам:

- Технологичность, механическая обработка без проблем. Для изготовления шестерён сталь в исходном состоянии не должна быть слишком твёрдой и хрупкой. Требуемые свойства достигаются специальной термообработкой.

- Обеспечивает износостойкость. Для этого, наоборот, требуется высокая поверхностная твёрдость. Она получается за счёт хорошей цементуемости стали. Обязательное требование при цементации–наличие свободного углерода, внедряющегося в поверхностные слои. После цементации производится закалка, изменяется структура, и твёрдость слоя в 2 мм увеличивается до 60 HRC. Твёрдость сердцевины меньше 40 единиц.

- Высокая прочность. Нередко шестерни работают с перегрузкой, иногда происходит заклинивание зубьев. Чем выше предел прочности стали, тем большую контактную нагрузку смогут выдержать шестерни. У стали 18ХГТ временное сопротивление достаточно высокое, около 1000 МПа.

- Повышенная выносливость. Выносливость, или усталостная прочность, определяет способность деталей работать при циклических нагрузках. Для зубчатых колёс параметр очень актуален. Величина выносливости порядка 700 МПа, как у 18ХГТ, позволяет выдерживать миллионы циклов.

Приведённый пример показывает многообразие положительных характеристик стали 18ХГТ. Но этот перечень не является исчерпывающим.

Кроме цементации сталь может азотироваться. За счёт этого расширяется область применения материала. Насыщенные азотом поверхностные слои толщиной до 0,6 мм приобретают повышенную твёрдость, износостойкость, коррозионную стойкость. После азотирования не требуется термообработки, детали не коробятся.

Значительно увеличивается ресурс таких ответственных деталей, как гребные валы судов.