Технология получения большинства металлических изделий связана с пластической деформацией и нагревом металла. При этом существенно изменяются структуры материала и его структурно-чувствительные свойства:

- прочность;

- пластичность;

- электропроводность;

Металлы и сплавы, за редким исключением, используют в поликристаллическом состоянии. В микроскоп видно, что поликристаллы состоят из множества зерен – кристаллитов.

В поляризованном свете зерна различаются своей окраской, вследствие разной кристаллографической ориентировки относительно плоскости шлифа.

В зависимости от обработки размеры зерен могут различаться по величине очень сильно. От нескольких микрон до нескольких сантиметров. В изделии может сформироваться и разнозернистая структура.

Зерна отделены границами, граница которых зависит от угла разориентировки соседних зерен. Если эти углы больше 10-15 градусов, границы называют большеугловыми.

Величина зерна влияет на свойства металлов и сплавов. Так металлы с мелкозернистой структурой отличаются повышенной прочностью и пластичностью. Это хорошо видно при испытании на растяжение. Крупнозернистые металлы хрупкие и менее прочные.

Микроструктура может отличаться характером кристаллографической ориентировки зерен. Если большая часть зерен близко ориентирована, то такой поликристалл называют текстурованным.

Весьма распространены структуры, в которых кристаллографические плоскости куба, пентаэдра, ромбододекаэдра, располагаются параллельно плоскости прокатки.

Текстура может содержать разное число текстурных компонент:

- двухкомпонентная текстура;

- однокомпонентная текстура;

Характер текстуры сказывается на свойствах металла. Пластичность не текстурованного материала одинакова во всех направлениях. То есть, изотропна. В этом случае металл при штамповке тянется однородно.

Пластичность текстурованного металла анизотропна. При штамповке металл тянется неоднородно.

Управлять микроструктурой можно с помощью разных способов деформации и последующего нагрева.

Описание процесса

По сути все делается для того, чтобы снять внутреннее напряжение между элементами и увеличить плотность за счет создания правильной геометрии сопряжений.

Железный материал в производстве часто обрабатывается холодным способом. Таким методом изготавливаются прокатные листы и разного вида проволоки. Однако на определенном этапе прочность изделий уменьшается, так как накапливаются смещения и в точках касания связи значительно ослабевают.

Далее необходимо использование рекристаллизационного отжига, чтобы привести металл в первичное состояние и при применении определенной температуры (для каждого сплава она своя) добиться изменений (снижения текучести и прочности на растяжение и повышение пластичности). Манипуляция приводит к образованию новых зерен в кристаллической решетке, которые при продолжительном отжиге с повышением t термообработки, некоторые вновь возникшие, начинают расти за счет соседних кристаллитов. Размер их зависит от продолжительности и термического режима операции, то есть чем дольше времени затрачивается. Для железных сплавов нагрев выбирается из расчета 40 процентов от температуры плавления. В этом состоянии атомы приобретают ту степень подвижности и такое значение собственной энергии, что появляется возможность переместиться и занять наиболее выгодное положение в районе локации.

Кроме того, необходимо знать, что процесс начала действия напрямую связан с величиной термической обработки через коэффициент, который имеет разный параметр для разнообразных сплавов:

- материал с добавлением небольшого объема примесей обладает 0,4;

- высокочастотная сталь – 0,1-0,2;

- твердосплавный раствор – от 0,5 до 0,8.

Информацию точных значений можно найти в технической литературе по металловедению.

Поговорим о скорости протекания процедуры. От этого параметра зависит конечный результат преобразований. Так как операция не быстрая, то возможна остановка путем охлаждения. При этом получаются размеры ячеек нужных параметров.

Важным моментом на производстве считается регулирование скоростного режима, при котором возможен этап сбора зерен по заданным размерам и формой с их определенной ориентацией. Для достижения необходимого результата часто применяются различные добавки (сера, марганец и другие вещества). Использование катализаторов позволяет получить материал с необходимыми механическими и физическими свойствами.

Рекристаллизация

* первичную, когда в деформированном материале образуются новые неискажённые кристаллиты, которые растут, поглощая зёрна, искажённые деформацией;

* собирательную — неискажённые зёрна растут за счёт друг друга, вследствие чего средняя величина зерна увеличивается;

вторичную рекристаллизацию, которая отличается от собирательной тем, что способностью к росту обладают только немногие из неискажённых зёрен.В ходе вторичной рекристаллизации структура характеризуется различными размерами зёрен (разнозернистость).

Термину «собирательная рекристаллизация» соответствует также термин нормальный (то есть, обычный) рост зерна.

Рекристаллизация устраняет структурные дефекты (в первую очередь уменьшает на несколько порядков плотность дислокаций), изменяет размеры зёрен и может изменить их кристаллографическую ориентацию (текстуру). Рекристаллизация переводит вещество в состояние с большей термодинамической устойчивостью: при первичной рекристаллизации — за счёт уменьшения искажений, внесённых деформацией; при собирательной и вторичной рекристаллизации — за счёт уменьшения суммарной поверхности границ зёрен. Рекристаллизация изменяет все структурно-чувствительные свойства деформированного материала и часто восстанавливает исходные структуру, текстуру и свойства (до деформации). Иногда структура и текстура после рекристаллизации отличаются от исходных, соответственно отличаются и свойства.

Рекристаллизация широко используется для управления формой зёрен, их размерами, текстурой и свойствами.

В сталях рекристаллизация сочетается со сфероидизацией цементита. Получаются круглые частицы цементита размером 0,5-2 мкм. Такая структура называется структурой сорбита отпуска. Термообработка, приводящая к ней, — улучшение.

В металлургии часто используют простое правило для определения температуры рекристаллизации сплава: в качестве её значения берут 0,4 от температуры плавления. Обычно такое приближение оказывается вполне достаточным.

Образование зародышей рекристаллизации и связанное с этим резкое изменение свойств характеризуют первичную рекристаллизацию, или рекристаллизацию обработки.

Увеличение времени выдержки при температуре рекристаллизации или дальнейшее повышение температуры нагрева приводят к росту центров рекристаллизации. На этот процесс большое влияние оказывают процессы самодиффузия атомов, и поэтому процессы роста зёрен при рекристаллизации имеют много общего с ростом зерна при полиморфном превращении.

Стадии рекристаллизации

В металлургии используются три фазы данного метода:

- Первичная обработка способствует образованию новых неискаженных зерен и формированию областей, которые будут освобождены от дислокаций или более совершенных, чем окружающая матрица (зародыши растут благодаря ее искажениям). Восстановление структуры и качеств недеформированного сырья происходит наиболее радикально.

- Собирательная стадия отличается ростом кристаллитов благодаря течениям, протекающим внутри самих зерен. За счет уменьшения их протяженности наблюдается снижение уровня энергии границ элементов.

- Вторичная характеризуется созданием разнозернистой структуры с применением различных химических соединений, как пример, сульфида марганца.

Возврат и рекристаллизация

Неравновесная структура, созданная холодным деформированием, у большинства металлов устойчива при 25грС. Переход металла в более стабильное состояние происходит при нагреве. При повышении температуры ускоряется перемещение точечных дефектов и создаются условия для перераспределения дислокаций и уменьшения их количества.

Процессы, происходящие при нагреве, подразделяют на возврат и рекристаллизацию. В свою очередь, при возврате различают отдых и поли-гонизацию.

Возвратом

называют все изменения тонкой структуры и свойств, которые не сопровождаются изменением микроструктуры деформированного металла, т.е. размер и форма зерен при возврате не изменяются.

Рекристаллизация

— это процесс зарождения и роста новых зерен с меньшим количеством дефектов строения; в результате рекристаллизации образуются новые, чаще всего равноосные зерна.

Отдыхом

холоднодеформированного металла называют стадию возврата, при которой уменьшается количество точечных дефектов, в основном вакансий; в ряде металлов (Al, Fe) отдых включает также переползание дислокаций, которое сопровождается взаимодействием дислокаций разных знаков и приводит к заметному уменьшению их плотности. Перераспределение дислокаций сопровождается уменьшением остаточных напряжений. Отдых уменьшает удельное электросопротивление и повышает плотность металла. Твердость и прочность уменьшаются максимально на 10 — 15

%

первоначальных значений и на столько же соответственно увеличивается пластичность. После отдыха повышается сопротивление коррозионному растрескиванию.

Полигонизацией

называют процесс формирования субзерен, разделенных малоугловыми границами. Каждое субзерно представляет собой многогранник, практически не содержащий дислокаций. Полигонизация является результатом нескольких элементарных процессов перемещения дислокаций: скольжения и переползания краевых дислокаций, поперечного скольжения винтовых. Во время полигонизации несколько уменьшается плотность дислокаций благодаря взаимодействию и аннигиляции дислокаций противоположных знаков. Для начала полигонизации в наклепанных металлах технической чистоты необходим нагрев до 0,3…0,35 Т(плав) а в наклепанных сплавах — до более высоких температур.

Различают предрекристаллизационную и стабилизирующую полиго-низацию. Предрекристаллизационная полигонизация развивается в наклепанных металлах с ячеистой дислокационной структурой. Дислокационные стенки при нагреве уплотняются и ячейки превращаются в субзерна.

Уплотненные стенки ячеек сохраняют значительную кривизну и настолько подвижны, что отдельные субзерна могут увеличиться и стать центрами первичной рекристаллизации. Предрекристаллизационная полигонизация является начальной стадией первичной рекристаллизации. Строение субзерен и их границ мало зависит от температуры. При повышении температуры нагрева наклепанного металла увеличивается скорость поли тонизации: структуры полигонизации, образовавшиеся при разных температурах отжига, практически не отличаются.

Стабилизирующая полигонизация представляет собой формирование субзерен, разделенных плоскими дислокационными стенками (рис. 5.12). Стенки малоподвижны и весьма устойчивы, при дальнейшем нагреве они сохраняются почти до температур плавления металлов. После формирования субзеренной структуры рекристаллизации не происходит. Стабилизирующая полигонизация развивается лишь при определенных условиях: отсутствие ячеистой дислокационной структуры, избыток краевых дислокаций одного знака и др. Такие условия выполняются в монокристаллах и крупнозернистых поликристаллах после небольших пластических деформаций. В подобных материалах результаты перераспределения дислокаций существенно зависят от температуры отжига. При сравнительно высоких температурах нагрева (выше 0, 35 Т(плав)) вместо полигонизации развивается первичная рекристаллизация. Если стабилизирующая полигонизация успешно завершилась после отжига при (0,3 — 0,35)Т(плав)) то при дальнейшем нагреве даже при более высокой температуре рекристаллизация не развивается.

Ограничение подвижности дислокаций затрудняет полигонизацию. Закрепление дислокаций атомами легирующих элементов и примесей, образование дефектов упаковки, уменьшение концентрации вакансий (затрудняется переползание дислокаций) — все это затрудняет полигонизацию. Чаще она наблюдается в металлах с высокой энергией дефектов упаковки (Аl, Мо).

Практическое значение полигонизации проявляется в следующем.

1. Создание субзеренной структуры упрочняет металл по аналогии с формированием мелкозеренной структуры с высокоугловыми границами. Эффект упрочнения при полигонизации проявляется в меньшем масштабе, так как границы субзерен способны легче пропускать дислокации по сравнению с высокоугловыми границами.

2. Образование субзеренной структуры, сохраняя основную долю упрочнения наклепанного металла, снижает остаточные напряжения. Это повышает сопротивление коррозионному растрескиванию. В частности, для наклепанных латуней, содержащих (20 — 35) % Zn, назначают отжиг при ~ 300 грС для предупреждения растрескивания.

3. Границы субзерен являются препятствием для перемещения дислокаций. Это используют для повышения жаропрочности деталей.

4. Субзеренная структура, образовавшаяся при динамической полигонизации, т.е. в процессе деформирования обеспечивает при термомеханической обработке сталей оптимальное сочетание пластичности и высокой прочности.

В зависимости от температуры нагрева и выдержки различают три стадии рекристаллизации: первичная, собирательная и вторичная.

Первичная рекристаллизация

начинается с образования зародышей новых зерен и заканчивается полным замещением наклепанного металла новой поликристаллической структурой.

На стадии первичной рекристаллизации зарождение и рост новых зерен происходят одновременно. Зерна растут путем движения болынеугло-вых границ через наклепанный металл. В таком зерне плотность дислокаций и других дефектов минимальна, в наклепанном металле — максимальна.

Первичная рекристаллизация заканчивается при полном замещении новыми зернами всего объема деформированного металла (см. рис. 5.13, б).

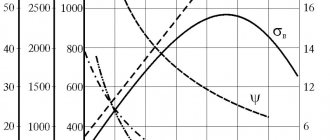

Первичная рекристаллизация полностью снимет наклеп, созданный при пластическом деформировании, металл приобретает равновесную структуру с минимальным количеством дефектов кристаллического строения. Свойства металла после рекристаллизации близки к свойствам отожженного металла (рис. 5.14).

Особое значение имеет рост крупных зерен при нагреве деформированного металла, когда его деформация близка к критической. При критической деформации еще не формируется ячеистая дислокационная структура, способная создать зародыши рекристаллизации, что способствовало бы формированию мелкозернистой структуры. Неоднородность деформации зерен, различия энергии упругих искажений являются движущей силой укрупнения зерен за счет менее устойчивых мелких зерен.

Собирательная рекристаллизация

представляет самопроизвольный процесс укрупнения зерен, образовавшихся на стадии первичной рекристаллизации. Чем крупнее зерна, тем меньше суммарная поверхность границ зерен и тем меньше запас избыточной поверхностной энергии (по сравнению с объемом зерен).

Рост зерен происходит в результате перехода атомов от одного зерна к соседнему через границу раздела; одни зерна при этом постепенно уменьшаются в размерах и затем совсем исчезают, другие — становятся более крупными, поглощая соседние зерна (рис. 5.13, г). С повышением температуры рост зерен ускоряется.

Собирательная рекристаллизация тормозится, когда зерна становятся многогранниками с плоскими гранями, а углы между соседними гранями составляют 120° (рис. 5.13, д).

Вторичная рекристаллизация

представляет собой стадию неравномерного роста одних зерен по сравнению с другими. В результате формируется конгломерат зерен-гигантов, соседствующих с зернами-карликами. Механические свойства подобной разнозернистой структуры хуже, чем однородной структуры рекристаллизованного металла. Вторичной рекристаллизации соответствуют высокие температуры нагрева наклепанного металла.

Описанный процесс рекристаллизации типичен для скоростей нагрева в обычных термических печах, и для завершения той или иной стадии рекристаллизации требуются выдержки порядка нескольких часов.

Первичная рекристаллизация ускоряется при высоких (~ 1000 грС/с) скоростях нагрева, где она развивается при высоких температурах и заканчивается формированием мелкозернистой структуры за секунды вместо часов. Для реализации скоростной рекристаллизации используют индукционный нагрев или непосредственное пропускание электрического тока через наклепанный металл.

Пластичность и вязкость металлов и сплавов зависят от размера зерен. С уменьшением размера зерен вязкость улучшается. Размер зерен, образующихся в результате рекристаллизации, зависит в основном от степени пластической деформации (рис. 5.15, а), а также от температуры, при которой происходила рекристаллизация. Увеличение выдержки при нагреве способствует росту зерен, но эффект значительно меньше, чем при повышении температуры нагрева.

Зависимость размера зерен от степени деформации и температуры демонстрируют при помощи диаграмм рекристаллизации (рис. 5.15, б).

Для конструкционных материалов общего назначения анизотропия свойств нежелательна. Рекристаллизованные сплавы, как правило, однородны по свойствам и анизотропии не обнаруживают. Однако при известных условиях в рекристаллизованном металле появляется предпочтительная кристаллографическая ориентация зерен, которую называют текстурой рекристаллизации.

Ее вид зависит от химического состава сплава, характера деформирования, природы и количества примесей, технологических факторов.

Нередко она является копией текстуры деформации наклепанного металла. Образование текстуры рекристаллизации имеет практическое значение для сплавов с особыми физическими свойствами, когда требуется улучшить свойства в определенном направлении изделия. Например, в листах трансформаторной стали образование текстуры дает возможность уменьшить потери на перемагничивание по определенным направлениям листа.

Рекристаллизация многофазных сплавов представляет более сложный процесс, в котором на зарождении и росте новых рекристаллизованных зерен сказываются различия свойств каждой фазы, характер структуры и объемные соотношения между фазами. Особое значение имеют размер частиц второй фазы и среднее расстояние между частицами. Чем ближе друг к другу расположены частицы второй фазы, тем труднее перемещаться границе нового зерна и тем сильнее тормозится рекристаллизация. Это проявляется в повышении температуры рекристаллизации и увеличении времени для завершения первичной рекристаллизации многофазного сплава по сравнению с однофазным. Близость частиц второй фазы обеспечивается при достаточно высоком их содержании в сплаве. Когда частиц мало и они далеко друг от друга, их роль в рекристаллизации незначительна. Мелкие частицы (0,1 мкм и меньше) тормозят рекристаллизацию (рис. 5.16). Более крупные частицы (свыше 0,1 — 0,5 мкм) тормозят рекристаллизацию, когда располагаются близко одна от другой, и ускоряют ее, когда расстояние между ними возрастает (см. рис. 5.16). В последнем случае сказывается влияние межфазной границы, на которой преимущественно зарождаются новые зерна.

Тормозящее влияние дисперсных частиц второй фазы на рекристаллизацию успешно используют в промышленных сплавах для повышения рабочих температур.

При горячем деформировании материалов с ультрамелким зерном (0,5 — 10 мкм) проявляется сверхпластичное состояние металла.

При низких скоростях деформирования (10е-5 – 10е-4 с(-1)) металл течет равномерно, не упрочняясь: относительные удлинения достигают 10е2 — 10е3

%.

Огромные деформации в сверхпластичном состоянии складываются из зернограничного скольжения, дополненного направленным (под действием напряжений) диффузионным переносом атомов и обычным скольжением внутри зерен. Для того чтобы реализовать сверхпластичное состояние, требуется сохранить ультрамелкие зерна в течение всего периода деформирования (порядка десятков минут) при температуре выше 0,5Т(плав). Промышленные сверхпластичные сплавы имеют двухфазную структуру (лучшее сочетание объемов обеих фаз 1:1, так как при этом максимальна поверхность межфазных границ) и поэтому сохраняют исходную мелкозернистость в течение всего срока изготовления изделий. К числу таких сплавов принадлежат различные эвтектические и эвтектоидные смеси, двухфазные сплавы титана и т.п.

Сверхпластичное состояние используют на практике для производства изделий весьма сложной формы при помощи пневматического формования листов или объемного прессования. Несмотря на медленность самого процесса формования и сравнительно высокие рабочие температуры, процесс выгоден, а в ряде случаев является единственным способом получения изделий, когда металл нужно без разрушения деформировать на 200 — 300 %

и выше.

Процессы, основанные на использовании мелкозернистой структуры, широко применяются в промышленности. Сверхпластичность наблюдается при горячем деформировании сплавов в непосредственной близости к температурам полиморфного превращения или плавления. В этих случаях микроструктура сохраняется, но кристаллическая решетка основы сплава оказывается неустойчивой: например, модуль упругости уменьшается в 2 — 3 раза. При малых скоростях деформирования металл способен деформироваться без разрушения на десятки процентов.

Процесс пластической деформации (рекристаллизации) металла

Данным методом добиваются изменение первоначальной геометрической формы и размеров после снятия на тело механической нагрузки, и сопровождается переменой расстояния между атомами в кристаллической решетке в пределах ее параметра. Одновременно с этой операцией происходит внутреннее напряжение материала, что и приводит в конечном итоге к трансформации физических и химических свойств. Степень деформации зависит от пластичности сплава, которая оценивается во время производства относительным расширением или сужением при испытании образцов на растяжение. К характеристикам также относят ударную вязкость, которая показывает работу разрушения при изгибе модели.

Дополнительная информация! Пластичность зависит от разницы пределов прочности и текучести. Практически одинаковые значения (при нагреве до высоких температур) способствуют разрушению хрупких материалов фактически без пластической деформации. К ним относятся чугун, стекло, керамика, фарфор, некоторые виды пластмассы, горные породы и прочие.

Около 10–15 % всей энергии, затраченной на пластическую деформацию, поглощается металлом и накапливается в нем в виде повышенной потенциальной энергии смещенных атомов, напряжений. Деформированный металл находится в неравновесном, неустойчивом состоянии. Переход к более равновесному состоянию связан с уменьшением искажений в кристаллической решетке, снятием напряжений, что определяется возможностью перемещения атомов. При низких температурах подвижность атома мала, а в состояние наклепа может сохраняться неограниченно долго.

С повышением температуры диффузия атомов увеличивается и в металле начинают развиваться процессы, приводящие его к более равновесному состоянию. Это явление возврата.

Первая стадия возврата – отдых, наблюдается при невысоком нагреве. При отдыхе происходит уменьшение количества вакансий, уменьшение плотности дислокаций, частичное снятие напряжений.

Вторая стадия возврата – полигонизация, деление зерен на части – полигоны (субзерна).

Полигонизация происходит в результате скольжения и переползания дислокаций, вследствие чего дислокации одного знака образуют «стенки», разделяющие зерна на полигоны. В полигонизованном состоянии кристалл обладает меньшей энергией по сравнению с деформированным, и образование полигонов является энергетически выгодным процессом. Температура начала полигонизации не является константой. Скорость полигонизации зависит от природы металла, степени предшествующей деформации, содержания примесей. При возврате заметных изменений в микроструктуре не наблюдается, металл сохраняет волокнистое строение. При этом твердость и прочность несколько понижаются, а пластичность возрастает.

Рекристаллизация. При нагреве до достаточно высоких температур подвижность атомов возрастает и происходит процесс рекристаллизации.

Рекристаллизацией называется процесс образования и роста новых зерен при нагреве наклепанного металла до определенной температуры. Этот процесс протекает в две стадии. Различают рекристаллизацию первичную (обработки) и собирательную.

Рекристаллизация первичная (обработки) заключается в образовании зародышей и росте новых равновесных зерен с неискаженной кристаллической решеткой. Наиболее вероятно, что новые зерна возникают у границ блоков и зерен, пакетов скольжения внутри зерен, где решетка металла была наиболее сильно искажена при пластической деформации. Количество новых зерен постепенно увеличивается и, в конечном счете, в структуре не остается старых деформированных зерен.

Находящийся в неустойчивом состоянии деформированный металл стремится перейти в устойчивое состояние с наименьшим запасом свободной энергии. Этому состоянию соответствует процесс образования новых зерен с неискаженной кристаллической решеткой. В местах, где решетка наиболее искажена и, следовательно, наименее устойчива, при нагреве происходит перемещение атомов, восстановление решетки и возникновение зародышей новых равновесных зерен. Зародышами новых зерен могут быть и объемы (блоки) с наименее искаженной решеткой, куда переходят атомы из соседних объемов с искаженной решеткой.

Собирательная рекристаллизация – вторая стадия рекристаллизационного процесса заключается в росте образовавшихся новых зерен. Движущей силой собирательной рекристаллизации является поверхностная энергия зерен. Рост зерен объясняется тем, что при наличии большого количества мелких зерен их общая поверхность очень велика, поэтому металл обладает большим запасом поверхностной энергии. При укрупнении зерен общая протяженность их границ становится меньше, что соответствует переходу металла в более равновесное состояние.

С началом рекристаллизации происходит существенное изменение свойств металла, противоположное изменению свойств при наклепе. Понижается прочность металла. Увеличивается пластичность, вязкость, теплопроводность и другие свойства, понижающиеся при наклепе На свойства металла большое влияние оказывает размер зерен, получившихся при рекристаллизации. Величина зерен возрастает с увеличением времени выдержки. Наиболее крупные зерна образуются после незначительной предварительной деформации. Такая степень деформации называется критической.

Рекристаллизационный отжиг. Этот вид отжига производится с целью устранения наклепа холоднодефор-мированного металла. Наклепанный металл очень тверд и хрупок, его кристаллическая решетка находится в неравновесном состоянии, обладая большим запасом избыточной свободной энергии. В сильно наклепанном металле из-за слияния дислокаций в местах их скопления наблюдаются опасные дефекты – зародыши трещин. В ряде случаев наклеп приходится устранять. Для этого требуется нагрев, стимулирующий диффузионные процессы. Однако рекристаллизационный отжиг из-за значительно более низкой температуры и намного меньшей продолжительности его проведения при практически одинаковых результатах более предпочтителен.

Оглавление

Структурные изменения металла при нагреве

Деформированный образец находится в неравновесном состоянии, поэтому необходима дальнейшая обработка при использовании повышенных температур. Данный метод позволяет перейти к равновесию за счет уменьшения искажений в решетке, а именно снятие напряжений для свободного перемещения атомов. В итоге при нагреве зарождаются и растут новые неискревленные кристаллиты исходной фазы. А это, в свою очередь, приводит к трансформации не только микроструктуры, но их свойств. После данных манипуляций происходит:

- Резкое снижение прочности при одновременном увеличении пластичности.

- Уменьшение сопротивления к электропроводности.

- Повышение теплопроводности.

Данные параметры характерны для железа, в которых образовались маленького размера зерна. Для крупнозернистых материалов присущи высокие магнитные характеристики и физические качества начинают напоминать чугун.

Описание первичной рекристаллизации

Деформированный металл или свежий прокат переживает естественный процесс формирования ячеек с наиболее энергетически выгодными формами. Физическое воздействие смещает слои, при этом структура подвержена растяжению и, наоборот, сжатию в других точках. Этот дисбаланс склонен к возврату в естественное нормальное состояние. При комнатных температурах и минимальном нагреве эти события происходят с очень низкой скоростью, так как колебательных движений атомов недостаточно. Резкое ускорение возникает при увеличении внутренней энергии. Оптимальный показатель зависит от веса первичного элемента и степени связи с соседями, то есть от химического состава.

Пластическая деформация и рекристаллизация

Пластическая деформация

Изменения формы зерен при деформации происходит, в основном, путем перемещения дислокаций по плоскостям скольжения. Атомный механизм этого процесса связан с образованием и скольжением дислокаций. Линии сдвига являются местом скопления скользящих дислокаций.

По мере увеличения деформации, дислокации движутся в новых системах скольжения. Повышается плотность дислокаций. Взаимодействие полей напряжения вокруг дислокации, вызывает их сложные сплетения. При этом металл упрочняется и становится менее пластичным.

Наблюдать изменения дислокационной структуры внутри зерна можно с помощью электронного микроскопа, при увеличении в десятки тысяч раз. При этом, дислокации видны как темные линии, а скопления дислокаций, как темные области.

На первой стадии упрочнения дислокации движутся, в основном, в одной системе скольжения.

На второй стадии начинается скольжение в нескольких системах.

На третьей стадии образуются сложные сплетения дислокаций, возникает ячеистая структура. Ячеистая структура, важнейший признак третьей стадии упрочнения.

В объеме ячеек плотность дислокации относительно невелика. В основном, они сосредоточенны в стенках ячеек. Толщина стенок может отличаться от нескольких сотен ангстремов, до нескольких долей микрона.

Тонкие стенки характерны для металлов с высокой энергией дефектов упаковки. Размытые стенки характерны для металлов с малой энергией дефектов упаковки.

В середине зерна ячейки незначительно разориентированы друг относительно друга. У границы зерна разориентировка значительно сильнее. Если скольжение дислокаций затруднено, деформация реализуется двойникованием. При этом, атомы кристаллита закономерно сдвигаются относительно плоскости двойникования.

Что представляет собой вторичная рекристаллизация

Надо понимать, что перемещение атомов – хаотичное действие, при котором общее напряжение между фрагментами стремится к минимуму. Поэтому после «выработки» бесхозных частиц начинается рост зерен только в зонах, где это возможно. При этом наблюдается укрупнение одних и стабилизация других. В результате мы видим материю с разноразмерными ячейками. Как и в первом пункте наблюдается упорядочение пространства с уменьшением площади поверхности кристаллов. Это также приводит к изменению физических свойств, хотя и менее выраженных, чем в предыдущем случае.

Спекание. Рекристаллизация . Часть 11

Особенно существенно влияние растворимых примесей. Изменяя силы и энергию межатомного взаимодействия в теле, растворимые примеси меняют вместе с этим энергию активации

диффузионных явлений, а следовательно, и процесса рекристаллизации. При этом примесь, повышающая энергию межатомного взаимодействия (что имеет место в подавляющем большинстве случаев), естественно, уменьшает подвижность атомов и замедляет диффузию и рекристаллизацию [170].

Предварительная деформация тела (увеличение степени деформации), влияя на значения сига, особенно на вторую из этих величин, в большинстве случаев ускоряет рекристаллизацию.

В полидисперсном теле крупные зерна, обладающие меньшей поверхностной энергией, растут при первичной рекристаллизации особенно интенсивно.

Как скорость зарождения, так и скорость роста кристаллов являются весьма чувствительными функциями температуры. При определенной степени деформации тела зависимость скорости роста от температуры приближенно может быть выражена формулой

где — энергия активации роста кристаллов.

Таков же характер зависимости значения га от температуры, причем известно, что лишь при малых деформациях (<5%)

Наконец, установлено, что при постоянной температуре скорость зарождения центров кристаллов га существенно возрастает по мере течения процесса, в то время как средняя скорость роста с в большинстве случаев практически не меняется со временем [171—174].

Часто говорят о характерной для вещества температуре рекристаллизации или начала рекристаллизации. Под этими названиями следует понимать температуру заметной скорости рассматриваемого процесса (т. е. резкого, скачкообразного повышения этой скорости), зависящую, как ясно из сказанного выше, от многих факторов, в частности от степени деформации нагреваемого материала. С увеличением последней температура рекристаллизации снижается.

По Бочвару, при рекристаллизации, так же как и при плавлении , амплитуда колебаний, необходимая для осуществления процесса, составляет определенную долю постоянной кристаллической решетки (естественно, меньшую для рекристаллизации, чем для плавления). Исходя из этого, Бочвар [175, 176] пришел к заключению, что если не учитывать осложняющих обстоятельств, то температура рекристаллизации различных металлов должна составлять одну и ту же долю их температуры плавления. К таким же заключениям пришел и Лимптон [177]. Это соответствует тому, замеченному еще Тамманом, факту, что подвижность элементов кристаллической решетки (обусловливающая, например, спекание веществ) резко возрастает при температуре, составляющей определенную долю абсолютной температуры этих веществ (при температуре Таммана). Величина этой относительной температуры различна

Другие части:

Спекание. Рекристаллизация . Часть 1

Спекание. Рекристаллизация . Часть 2

Спекание. Рекристаллизация . Часть 3

Спекание. Рекристаллизация . Часть 4

Спекание. Рекристаллизация . Часть 5

Спекание. Рекристаллизация . Часть 6

Спекание. Рекристаллизация . Часть 7

Спекание. Рекристаллизация . Часть 8

Спекание. Рекристаллизация . Часть 9

Спекание. Рекристаллизация . Часть 10

Спекание. Рекристаллизация . Часть 11

Спекание. Рекристаллизация . Часть 12

Спекание. Рекристаллизация . Часть 13

Содержание

Металлургические эффекты холодной обработки

Изменение свойств при физическом воздействии при температурах ниже определенного значения использовалось во все времена для получения требуемых параметров изделия. За счет деформации возрастает внутреннее напряжение, что влечет за собой повышение прочности и гибкости. Кроме того, снижается вязкость. Чрезмерное влияние приводит к появлению трещин и отслоений. Наибольший эффект наблюдается в верхнем слое больших заготовок.

Результаты рекристаллизационного отжига

При проковке в металле частично разрушаются структуры, появляются зоны с аморфным состоянием. Как и описывалось ранее длительное температурное воздействие позволяет благодаря получению некоторой степени свободы запустить процесс упорядочения пространственного положения отдельных элементов. Области, получившие смещение, заполняются новообразовавшимися зернами. При этом происходит постепенное восстановление свойств сырья до ковки. Дальнейшее повышение нагрева приводит к укрупнению образований.

Другая причина перекристаллизации металла в материаловедении путем отжига

Этот прием широко используется еще и потому, что, подбирая время и температуру, можно плавно менять параметры исходного сырья. При этом трансформация происходит достаточно плавно, а значит, получение заданных свойств возможно прогнозировать. Самым простым примером может стать отжиг сталистой проволоки до состояния «вязальной» простым кратковременным нагревом до бордового цвета.

Иллюстрация изменений на примере танталового сплава

Этот материал имеет очень характерные преображения при подобного рода манипуляциях, так как он достаточно широко востребован в протезировании, защите особо важных узлов конструкций от коррозии и влияния агрессивных сред. Мы выбрали его для визуализации типичных процессов.

Механическое воздействие формирует явно заметные зоны с нарушенной структурой. Эти участки из-за отсутствия устойчивых кристаллических связей активно вступают в химические реакции с большим спектром реагентов. Само изделие приобретает повышенную хрупкость и неоднородное внутреннее строение с четко определенными областями сдвига. При температурной обработке хаотичные области наполняются вновь инициированными образованиями до полного заполнения повреждений. Что и называется текстурной рекристаллизацией. При этом сплав проходит очень медленный путь до прежнего состояния. Остановка действия в определенный момент времени позволяет зафиксировать свойства. Обычно проводится до достижения наименьшей площади касания зерен. Такое положение характеризуется очень низкой склонностью к окислению, так как межатомные связи, существующие в упорядоченной структуре кристаллов, не позволяют взаимодействовать даже с очень сильными окислителями.

Коррозия и проводимость

Танталовый сплав наносится тонким слоем на поверхность несущей конструкции. При этом действии формируются зоны с аморфным или полуаморфным состоянием, которые являются особо опасными очагами окисления. Для устранения дефектов проводится кристаллизация и рекристаллизация. Все изделие нагревается и выдерживается так заданное время. Такая операция позволяет получить в проблемных местах правильную структуру.

Геометрическая выверенность положения ядер в зернах, а также минимальные тепловые колебания обеспечивают беспрепятственный проход электронов под воздействием поля. Что позволяет резко сократить количество столкновений, а значит, и нагрев (сопротивление) материала. Чем крупнее образования, тем выше проводимость.

Методы оценки изменений

Для эксперимента был взят образец, деформированный в прокатном станке. Заготовка уменьшилась с пяти миллиметров до 1,2 мм. Это позволило получить характерные структурные нарушения. После этого проведена выдержка при температуре 1200 градусов по Цельсию в течение десяти минут и второго образца – 1350° за 240 мин. Оба лепестка отшлифованы, обезжирены и очищены. На них сформированы зоны доступа (чистым оставлена фиксированная площадь, все остальное изолировано). После этого были подвержены воздействию агрессивными растворами (серная кислота, плавиковая и как растворитель – метиловый спирт). Проведены катодная и анодная реакции с замером токов.

Микроструктуры и результаты

По данным, полученным при тестировании, можно сделать выводы:

- Коррозийная поверхность деформированного образца заметно увеличилась за счет выработки легко реагирующих зон, не имеющих четко выраженной кристаллической структуры.

- Фрагменты, предварительно прошедшие процедуру рекристаллизации, показали линейную реакцию на влияние и фактически равномерное взаимодействие во времени.

- Второй образец с укрупненной кристаллической системой оказался наиболее устойчив как к анодному, так к катодному воздействию. При этом через заданный временной период поверхность сохранила равномерность без образования раковин и борозд.

Подробные выкладки и тонкости организации этого эксперимента можно найти в научных работах по металловедению. Там скрупулезно показаны все действия для достижения чистоты опыта и представлены отчеты в цифрах обо всех проведенных этапах.

Для бытового использования наиболее интересно знать, что такое температура рекристаллизации стали и чистых металлов, так как это позволяет посредством простых манипуляций кардинально изменить свойства предметов. Например, поменять параметры пружины, закалить или отпустить резец. Для закрепления материала посмотрите видео:

Влияние температуры рекристаллизации на структуру и свойства холоднодеформированных металлов

⇐ ПредыдущаяСтр 7 из 12Следующая ⇒

Неравновесная структура, созданная холодной деформацией, у большинства металлов устойчива при температуре 25 ºС. Переход металла в более стабильное состояние происходит при нагреве.

Процессы, происходящие при нагреве, подразделяют на две основные стадии: возврат и рекристаллизацию.

Снятие искажений решетки, как результат многочисленных субмикропроцессов (уменьшение плотности дислокаций в результате их взаимного уничтожения – аннигиляции, уменьшения внутренних напряжений, уменьшения количества вакансий и т. д.) в процессе нагрева деформированного металла называется возвратом или отдыхом. При возврате не наблюдается заметных изменений структуры, видимой в световом микроскопе, по сравнению с деформированным состоянием. Возврат происходит при относительно низких температурах (около ).

Рекристаллизацией называют зарождение и рост новых зерен с меньшим количеством дефектов строения; в результате рекристаллизации образуются совершенно новые, чаще всего равноосные зерна. Температура рекристаллизации составляет некоторую долю от температуры плавления металла: и является наименьшей температурой нагрева, которая обеспечивает возможность зарождения новых зерен.

Температура рекристаллизации может колебаться и зависит:

от степени деформации (чем меньше деформация, тем выше температура рекристаллизации;

от времени выдержки при нагреве (чем длительнее выдержка, тем ниже температура рекристаллизации);

от чистоты сплава (чем больше в сплаве примесей, тем выше температура рекристаллизации).

Зарождение новых зерен при рекристаллизации происходит в участках с наибольшей плотностью дислокаций, обычно на границах деформированных зерен. С течением времени образовавшиеся центры новых зерен увеличиваются в размерах вследствие перехода атомов от деформированного окружения к более совершенной решетке. Эта стадия рекристаллизации называется первичной рекристаллизацией или рекристаллизацией обработки. Первичная рекристаллизация заканчивается при полном замещении новыми зернами всего объема деформированного металла (рис.5в).

Рис. 5. Схема изменения микроструктуры наклепанного металла при нагреве:

а) наклепанный металл; б) начало первичной рекристаллизации;

в) завершение первичной рекристаллизации;

г), д) стадии собирательной рекристаллизации

По завершении первичной рекристаллизации происходит рост образовавшихся зерен при увеличении времени выдержки или температуры; эта стадия рекристаллизации называется собирательной рекристаллизацией. Чем выше температура нагрева, тем более крупными окажутся рекристаллизованные зерна.

Первичная рекристаллизация полностью снимает наклеп, созданный при пластической деформации; металл приобретает равновесную структуру с минимальным количеством дефектов кристаллического строения. Свойства металла после рекристаллизации близки к свойствам отожженного металла (рис.6).

Пластичность и вязкость металлов и сплавов зависят от размера зерен. С уменьшением размера зерен вязкость повышается. Размер зерен, образующихся при рекристаллизации, зависит в основном от степени пластической деформации, от температуры, при которой происходит рекристаллизация, и от времени выдержки (рис.7).

Увеличение времени выдержки при нагреве способствует росту зерен, но этот эффект значительно меньше, чем при повышении температуры нагрева.

Из рис.7в видно, что при определенной степени деформации, так называемой критической деформации (3÷5 %), и рекристаллизации можно получить аномально крупное зерно. Критической степени деформации следует избегать, так как образующаяся крупнозернистая структура обладает пониженной пластичностью и ударной вязкостью.

При больших степенях деформации возникает множество центров новых зерен, и после рекристаллизации образуется мелкозернистый поликристалл с хорошими механическими свойствами.

Рис. 6. Схемы изменения твердости (а) и пластичности (б)

наклепанного металла при нагреве: I – возврат,

II – первичная рекристаллизация, III – рост зерна

Рис. 7. Влияние температуры (а), продолжительности нагрева (б) и степени

деформации (в) на величину рекристаллизованного зерна.

On, On’ – инкубационный период рекристаллизации;

– температура рекристаллизационного отжига;

, – критическая степень деформации

Порядок выполнения работы

1. Измерить толщину образцов до и после деформации.

2. Произвести холодную пластическую деформацию на машине при усилиях 6, 8, 10 т.

3. Измерить твердость образцов после деформации на приборе Роквелла по шкале B (HRB), внести в таблицу.

4. Рассчитать степень пластической деформации образцов:

.

5. Рассчитать предел прочности деформированных образцов, используя эмпирическое соотношение .

6. Отжечь деформированные образцы при температурах 250, 400 ºС с выдержкой 15 мин.

7. Измерить твердость образцов после рекристаллизационного отжига.

8. Изучить структуры образцов после деформации и рекристаллизации, зарисовать и определить номер зерна (альбом, с. 19, шкала 1).

Содержание отчета

1. Цель работы.

2. Таблица с результатами измерений.

| П. № | Нагрузка P, т | Толщина образца h, мм | , % | HRB | HB | Температура отжига t, ºС | HRB | HB |

3. График зависимости степени деформации ( ) от нагрузки (Р).

4. График зависимости предела прочности на разрыв ( ) от степени пластической деформации ( ).

5. График зависимости твердости (HRB) от температуры отжига (t).

6. Структуры образцов после деформации и отжига с указанием номера зерна.

7. Выводы из построенных графиков.

6. Контрольные вопросы

1. Что такое пластическая и упругая деформация?

2. Что такое наклеп металлов?

3. Что такое рекристаллизация, из каких стадий складывается этот процесс?

4. Как зависит температура рекристаллизации от температуры плавления металлов и сплавов?

5. Что такое критическая степень деформации?

6. Почему величина зерна зависит от степени деформации?

7. Какие изменения происходят в металлах в результате пластической деформации?

8. Какие факторы влияют на температуру рекристаллизации металлов?

9. Что понимается под возвратом или отдыхом?

10. Какие факторы и как влияют на размер зерна после рекристаллизации?

Лабораторная работа № 5

Закалка углеродистых сталей

Цель работы

1. Освоить методику выбора режимов и технологии проведения закалки углеродистых сталей различного состава.

2. Изучить диаграмму изотермического превращения аустенита.

3. Изучить структуру закаленной стали и объяснить ее получение по диаграммам железо-углерод и изотермического превращения.

4. Изучить влияние количества углерода и скорости охлаждения на твердость закаленной стали.

⇐ Предыдущая7Следующая ⇒

Рекомендуемые страницы: