Сталь имеет широкую сферу применения: от винтов и гвоздей до частей моста. С развитием металлургии было изобретено множество сплавов и марок стали.

Сталь состоит из 2,14% углерода, постоянных примесей и других химических элементов. Хотя, как показывает практика, его концентрация обычно не превышает 1,5%. Доля железа в материале составляет не меньше 45%. Сталь производится путем вторичной переработки белого чугуна различными методами.

Основные преимущества всех типов стали:

- твердость и прочность;

- широкий функционал;

- разнообразие свойств;

- вязкость и упругость;

- легкая механическая обработка;

- высокая износостойкость;

- распространенность сырья;

- экономическая выгода от использования.

Основные недостатки – это отсутствие устойчивости к образованию ржавчины и способность накапливать электричество.

Чугун – наиболее близкий по составу материал. Однако, в сравнении с ним сталь:

- более твердая и прочная;

- имеет более высокую температуру плавления;

- легче подвергается механической обработке;

- имеет более высокую теплопроводность;

- легко подвергается процедуре закалки.

Классификация по химическому составу

Химический состав стали бывает углеродистым и легированным. Первые состоят из железа, постоянных примесей и углерода. В свою очередь, они подразделяются на:

- низкоуглеродистые (до 0,2-0,3% углерода);

- среднеуглеродистые (0,2-0,45%);

- высокоуглеродистые (от 0,45%).

Легированная сталь также содержит металлы и неметаллы. Они придают материалу более высокие механические и физикохимические свойства. Легировать – это значит сплавлять. Этот вид стали по химическому составу подразделяется на:

- низколегированные (до 2,5% присадок);

- среднелегированные (2,5-10%);

- высоколегированные (от 10%).

Примеры расшифровки некоторых марок сталей

Разберем расшифровку «12Х18Н10Т» (для записи марки стали может использоваться аналог «X12CrNiTi18-10»):

- «12» говорит о доле углерода 0,12 %;

- «Х18» – хрома 18 %;

- «Н10» – никеля 10 %;

- «Т» – титана до 1–1,5 %, из-за чего цифра отсутствует.

Марка стали «09Г2С» обозначает, что в составе металла:

- «09» –0,09 % углерода;

- «Г2» – марганца 2 %;

- «C» – кремния в пределах 1–1,5 %, что позволяет не писать соответствующую цифру.

Для стали «20ЮЧ» и «20ЮЧА» характерно:

- «20» – 0,2 % углерода;

- «Ю» – алюминия 0,03–0,1 %;

- «Ч» – наличие редкоземельных металлов, таких как цирконий, титан, кальций, церий, необходимых для глобуляризации сульфидных неметаллических включений;

- «А» – свидетельствует о высоком качестве металла, так как находится в конце шифра, иными словами, в данной стали содержится не более 0,025 % серы и фосфора.

Классификация по структуре

Структура стали формируется в процессе ее изготовления, во время отливки и обработки под воздействием высоких температур. Химические связи материала определяют ее отношение к какому-либо классу. Это отношение учитывается для применения стали в той или иной области. Рассмотрим эти классы подробнее:

- Аустенит. Этот класс отличается прочностью и однородностью. Они устойчивы к жару и образованию ржавчины, могут использоваться для работы в опасных условиях или перевозки агрессивных элементов.

- Феррит. Представители класса ферритов – магнетики, благодаря чему оптимальны для использования в радиотехнике и электронике для изготовления антенн и другого оборудования.

- Мартенсит. Этот вид стали получают при помощи процедуры легирования и термической обработки. Материал может возвращать форму после механической обработки. Применение представителей мартенсита осложняется дополнительными требованиями к обработке.

- Перлит. Перлитом называется распад при охлаждении после нагрева. Такое состояние создается искусственным способом для пластической деформации.

- Цементит. Представители вида физически упругие и твердые.

Классификация по степени раскисления

Раскисление – это процесс, который приводит к снижению содержания кислорода в расплаве. Этот процесс необходим для того, чтобы избежать появления ржавчины на металлопрокате. Степень раскисления предусматривает следующую классификацию:

- спокойные (СП) – имеют однородную структуру, содержат минимальное количество газов и неметаллов; используются для дорогостоящих сплавов и изготовления металлоконструкций;

- полуспокойные (ПС) – их свойства позволяют выпускать несущие элементы сварных и клепаных конструкций; из ПС изготавливают болты и гайки, которые можно использовать при низкой влажности воздуха и высокой температуре;

- кипящие (КП) – хрупкий вид стали; подходит для производства деталей котлов и конструкций, контактирующих со взрывоопасными веществами; главный минус – быстрое появление ржавчины.

В реакции раскисления обычно участвуют следующие добавки: алюминий, марганец, кремний.

Другие классификационные признаки

По способу раскисления

Различают три вида сталей: кипящие, полуспокойные, спокойные. При равном содержании углерода эти сплавы имеют одинаковые характеристики прочности и разные – пластичности.

- Для раскисления кипящих сталей (кп) применяют марганец. Для них характерны: значительная химическая и структурная неоднородность слитка. Благодаря малому содержанию кремния, стали поддаются холодной штамповке. Не применяются для создания изделий для эксплуатации в холодных климатических условиях.

- Полуспокойные (пс). Раскисляются марганцем, в ковше – алюминием.

- Спокойные (сп). Для раскисления применяются кремний, марганец, алюминий. Выход годного составляет примерно 85%. Для слитка характерна плотная однородная структура.

По качеству

- Углеродистые стали обыкновенного качества – их маркировка осуществляется по ГОСТу 380-2005. Они обозначаются индексом Ст и цифрой – номером марки. Чем больше номер, тем выше содержание углерода, больше твердость и меньше пластичность. В конце ставится обозначение способа раскисления: кп, пс, сп. Используются в изготовлении неответственных строительных конструкций, крепежных элементов, труб, листов, фланцев.

- Качественные углеродистые конструкционные стали обозначают двузначными числами, равными количеству углерода в сотых долях процента. В конце указывается индекс раскисления (кроме спокойных сталей).

Классификация стали по содержанию примесей

Классификация предусматривает три вида. Тем меньше в материале вредных элементов, тем более качественным он считается. Этот параметр определяется методом производства и выявление содержания S и P.

Обыкновенного качества

К этому виду относятся углеродистая сталь. Она производится в печи или на конвертере с применением кислорода. Сталь обыкновенного качества имеет доступную цену, широкую сферу применения, легко обрабатываются, но не отличаются устойчивостью к износу или прочностью.

Качественные

Она может быть как углеродистой, так и легированной. По сравнению с предыдущим типом этот состав произведен в соответствии с более строгими требованиями. Они производятся с соблюдением строгих характеристик плавления. Качественная сталь стоит дороже и применяется для изготовления элементов, предназначенных для высокого уровня нагрузок.

Высококачественные

Такой вид стали производится более современными методами, например, выплавке в электрических печах. Этот способ позволяет добиться минимального содержания включений газов и вредных неметаллических примесей, что обеспечивает высокие механические свойства материала. Сталь высокого качества имеет более высокую стоимость и используется для создания особо прочных конструкций.

Особовысококачественные

Это сплавы с минимально возможным количеством примесей. Они имеют самое высокое качество из представленных и имеют соответствующую цену, приближенную к драгоценностям. Особовысококачественная сталь – это легированная сталь, которая используется в уникальных случаях. Например, для производства деталей космических кораблей.

Классификация стали по назначению

Она является достаточно условной, так как в одной группе могут находиться множество марок, а в другой – всего несколько. Некоторые из них применимы для смежных значений. Для определения классификации стали продукция подвергается различным испытаниям: кислотам, экстремальным нагрузкам, ударным нагрузкам.

Конструкционные

Она относится к классу обыкновенного качества и является одной из самых обширных групп. Они способны выдерживать различные механические нагрузки: удары, изгибы, растяжения. Конструкционный материал устойчив к усталости, а также воздействию негативных факторов внешней среды. Используются для производства конструкций и деталей повышенной прочности.

Строительные

К ним относится углеродистая и низколегированная сталь. Из нее изготавливают сложные конструкции, в которых нагрузка распределяется одинаково на все области. К строительной стали не предъявляются особые требования, кроме податливости к сварке.

Для холодной штамповки

Холодная штамповка значительно меняет форму и размеры металлической заготовки. К этому виду предъявляются следующие требования – высокий уровень пластичности и стойкости на разрыв.

Цементируемые

Назначение цементируемой стали – производство деталей и узлов, которые подвергаются периодическим нагрузкам. Цементация – это процедура, в ходе которой повышается стойкость материала к износу.

Улучшаемые

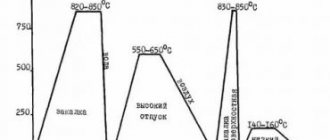

Назначение улучшаемой стали – специальные виды термической обработки, например, отпуск или закалка. Эти процедуры применяются для повышения прочности и других характеристик.

Высокопрочные

Для создания высокопрочного вида сталей подбирается специальный состав и соотношение легированных элементов, а также программы обработки. В ходе процедуры достигается высокая прочность материала, которая в несколько раз превосходит параметры конструкционной стали. Высокопрочные элементы используются в узлах особой прочности.

Пружинные

Пружинные марки стали могут выдерживать многократные упругие деформации «усталости», присущей металлам. Они широко применяются в производстве автомобилей, транспортной отрасли и других сферах, где есть необходимость в амортизации, возврате элементов в первоначальное положение после выполнения рабочих функций. Углеродистые сплавы могут легироваться кремнием, бором и другими химическими элементами.

Подшипниковые

Назначение подшипниковой стали – эксплуатация оборудования и механизмов, использующих подшипники. В этом случае материал должен иметь высокую прочность, устойчивость к износу и быть выносливым. К минимуму должны быть сведены посторонние вещества и неоднородная текстура. Подшипниковая сталь подвергается специальной термической обработке и уплотнению.

Автоматные

Главные требования к автоматной стали – высокая податливость обработке, образование короткой стружки и пониженной трение между деталью и инструментом. Такой вид применяется для массового изготовления крепежей на автоматизированном производстве. Недостаток автоматной стали – сниженная пластичность.

Износостойкие

Износостойкую сталь получают благодаря добавлению большого количества марганца. Ее назначение – изготовление узлов, которые постоянно подвергаются трению и большим нагрузкам (как динамическим, так статистическим). Например, из износостойкой стали производят гусеницы, горное оборудование и оборудование для рельсов.

Коррозионностойкие нержавеющие

Низкоуглеродистая сталь подвергается процедуре легирования при помощи хрома и марганца. Хром кристаллизуется и формирует тонкий слой поверхности из окислов, которые защищает деталь от воздействия химических сред. Коррозионностойкие нержавеющие стали могут эксплуатироваться при температурном режиме до 60 градусов в слабоагрессивных (например, пар или вода) и в очень агрессивных (щелочах и кислотах).

В свою очередь, коррозионностойкие нержавеющие стали подразделяются на:

- Коррозионностойкие. Они предназначены для изготовления пружин, клапанов и валов, способных выдерживать температуру до 600 градусов.

- Жаростойкие. Они могут работать при ограниченных нагрузках и температурном режиме до 1200 градусов Цельсия.

- Жаропрочные. Сталь легируется при помощи кремния, никеля или других элементов. Она может выдерживать серьезные нагрузки и взаимодействовать с высокими температурами (до 75% от температурного режима плавления).

- Криогенные. Они могут взаимодействовать с низкими температурами (до -200 градусов), при этом сохраняя вязкость и упругость. Их можно применять для производства комплектующих холодильных установок (научных или промышленных).

О цветной маркировке

Обозначение в цвете применяется только в прокатной стали. Это позволяет избежать ошибок при транспортировке и хранении. Для этого применяют точки или полосы. Назначение стального сплава маркируется «своим» цветом, но группа и раскисление не учитываются.

Желтый цвет применяется для конструкционных сталей: общего назначения, автоматные, цементированные, улучшенные.

Красный круг или полоса говорит о том, что данный вид относится к высокопрочному стальному сплаву: легированная, инструментальная, быстрорежущая, закаленная.

Синий цвет обозначает прокат из нержавейки: с серой, аустенитная, мартенситная.

Обозначением зеленого цвета маркируется сталь универсального применения: высокопрочный чугун, общего назначения, автоматные, цементированные, азотированные, улучшенные углеродистые.

Марки стали и их назначение

- Согласно маркировке конструкционная углеродистая сталь 08 кп и 10 применяется для изготовления штампованных деталей (холодная штамповка и высадка), прокладок, трубок, метизов, колпачков, а также для деталей, которые не нуждаются в высокой прочности: втулки, упоры, валики, копиры, фрикционы, колеса с зубцами.

- 15, 20 для деталей с низкой нагрузкой, тонкие элементы, которые работают на истирание, крюки, рычаги, траверсы, болты, вкладыши.

- 30, 35 – для деталей под низким напряжением: шпиндели, тяги, оси, звездочки, диски, рычаги.

- 40, 45 – для элементов повышенной прочности: коленвалы, распределительные валы, зубчатые венцы, колеса, плунжеры, фрикционы, оси.

- 50, 55 – используется для изготовления прокатных валков, штоков, зубчатых колес, эксцентрики, рессоры. Перед изготовлением деталей сталь подвергается закалке.

- 60 – для производства прочных и упругих деталей: диски сцепления, пружинные кольца, прокатные валы.

Инструментальные стали

Инструментальные стали – это изделия без легирования, которые являются прочными. Для уплотнения некоторых участков используют присадки. К ним предъявляются особые требования, связанные с особенностями использования.

Инструментальные стали также подразделяются на несколько подвидов:

- для режущих инструментов;

- для измерительных инструментов;

- штамповые;

- валковые.

Для режущих инструментов

Стали для режущих инструментов стоят достаточно дорого, поэтому создавать из них изделия сможет не каждый. Обычно некоторые части инструментов делают из конституционной стали, например, пластины или лезвия.

Сталь данного вида, в свою очередь, подразделяется на следующие подвиды:

- углеродистые инструментальные сплавы (обычно содержат 0,5-1,3% углерода, распространены для использования в процессе производства);

- легированные инструментальные (из них можно изготовить фрезы, сверла и протяжки);

- быстрорежущие (могут создавать изделия с теплостойкостью до -660 градусов).

Стали для измерительных инструментов

Сталь для измерительных инструментов должны иметь стабильную форму и размеры в процессе изменения и хранения. Также ее поверхность должна быть идеально гладкой, хорошо обрабатываться и шлифоваться.

Такая сталь бывает углеродистой и легированной при помощи хрома, никеля и других элементов. Для повышения устойчивости к износу и улучшения качества поверхности изделия цементируют и закаливают. Сталь по-прежнему востребована при изготовлении самых современных измерительных инструментов.

Штамповые стали

Штамповая сталь отличается твердостью, устойчивостью к температурным перепадам и прокаливаемостью. Она должна быть износостойкой и иметь постоянную форму. К ним этому виду относятся следующие сплавы:

- штамповки холодным методом (кроме твердости, устойчивости к износу, стабильности габаритов и формы добавляются высокий уровень вязкости и устойчивость к температурным перепадам; они могут работать в условиях ударов и высокого уровня давления; производятся на основе лигатур с хромом и другими элементами);

- штамповки горячим методом (они должны быть повышенной прочности и вязкости при нагревании до 500 градусов и высокой теплопроводности для того, чтобы избежать перегрева; они подвергаются процедуре легирования при помощи хрома, никеля, ванадия и т.д.).

Валковые стали

При помощи валковой стали производятся прокатные станы, матрицы, пуансоны, лезвия для работы с металлическими изделиями. С их помощью также можно изготовить комплектующие для горного и бумагоделательного оборудования.

Основные требования к валковой стали:

- высокий уровень прокаливаемости для прочности изделия (закалку стали проводят медленно, опуская ее в масло для охлаждения);

- высокая устойчивость к износу (она позволяет долго и бесперебойно работать всему прокатному стану, обеспечивает стабильные параметры);

- контактная прочность (она должна быть больше напряжения, которое возникает в ходе процесса, с учетом нагрузки от сопротивления и массы устройства).